Apa yang terjadi jika paku keling tiba-tiba rusak setelah digunakan secara minimal? Artikel ini membahas fraktur kelelahan yang tak terduga pada paku keling, mengeksplorasi penyebabnya, analisis tegangan, dan bagaimana ketidaksejajaran dan faktor eksternal dapat menyebabkan kegagalan. Pembaca akan mendapatkan wawasan tentang detail rumit perilaku tegangan paku keling dan pentingnya perakitan yang tepat untuk mencegah masalah tersebut. Pada akhirnya, Anda akan memahami bagaimana praktik-praktik teknik dapat mengurangi kegagalan ini dan memastikan integritas struktural.

Setelah 90 jam beroperasi, kepala paku keling yang patah ditemukan di persimpangan antara rangka 15a dan kulit saluran masuk.

Pengamatan dan analisis permukaan patahan, termasuk pengamatan makro dan mikro, metalografi, pengujian kekerasan, dan perhitungan tegangan fatik, menunjukkan bahwa kegagalan paku keling disebabkan oleh patah lelah.

Penyimpangan dalam penyelarasan lubang pemasangan antara rangka dan kulit yang dihubungkan oleh paku keling mengakibatkan ketidakseimbangan antara tegangan lentur dan geser normal, yang diperparah oleh tegangan tambahan dari getaran aliran udara. Hal ini menyebabkan peningkatan tegangan awal pada paku keling, sehingga menyebabkannya patah.

Hasil analisis permukaan patahan juga menunjukkan bahwa paku keling mengalami tingkat tegangan awal fatik yang lebih tinggi dan tingkat tegangan ekspansi yang lebih rendah.

Riveting menawarkan beberapa manfaat, termasuk proses dan peralatan yang mudah, ketahanan terhadap getaran dan benturan, transmisi gaya yang konsisten, serta daya tahan dan ketergantungan.

Akibatnya, memukau adalah metode koneksi yang umum digunakan.

Untuk menyelesaikan proses yang memukauPertama-tama, sejajarkan bagian yang terhubung dan letakkan pada posisi yang tepat. Kemudian, sejajarkan lubang paku keling dan masukkan paku keling. Terakhir, gunakan alat untuk membentuk kepala paku keling dan kencangkan batang pada tempatnya.

Beban ditransfer melalui gaya gesekan pada permukaan kontak konektor, saat paku keling ditarik bersama oleh alat penghubung.

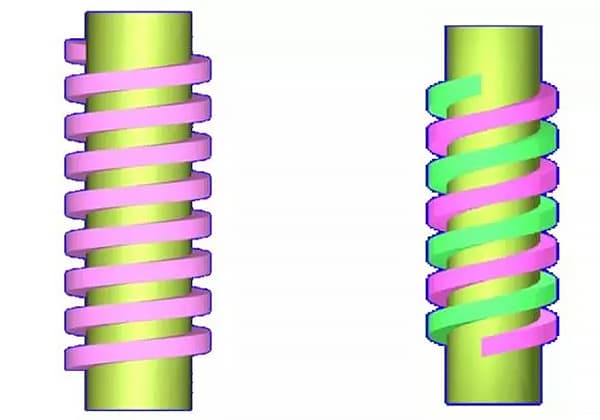

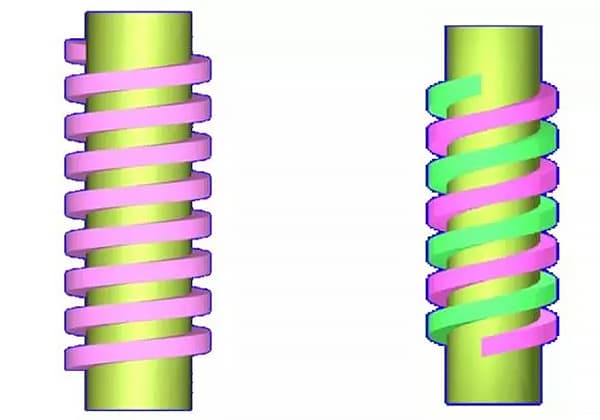

Modus umum stres dan kegagalan pada paku keling meliputi:

Dua jenis kegagalan utama dalam desain paku keling adalah geseran batang paku keling dan ekstrusi atau keruntuhan logam pada titik kompresi antara paku keling dan bagian yang terhubung.

Dalam proses produksi, kontrol perlakuan panas yang tidak tepat merupakan penyebab utama kegagalan paku keling, baik di dalam maupun luar negeri. Hal ini dapat menyebabkan butiran kasar, pembakaran berlebih, atau adanya fase rapuh pada bahan baku.

Selama proses upsetting, kekuatan geser yang tinggi atau keretakan kepala paku keling dapat terjadi selama proses paku keling. Gaya eksternal yang tidak normal juga dapat menyebabkan geseran paku keling.

Kegagalan fatik pada paku keling jarang terjadi karena mode sambungan, kondisi tegangan, dan karakteristik lainnya. Namun, perakitan yang tidak normal dan kondisi tegangan lainnya selama aplikasi teknik praktis dapat menyebabkan kegagalan fatik, menyebabkan kegagalan sambungan pengikat dan meningkatkan perpindahan bukaan. Hal ini juga dapat menyebabkan tegangan abnormal pada paku keling di dekatnya dan mengakibatkan kegagalan fatik pada sambungan.

Melakukan analisis kegagalan terhadap kelelahan paku keling sangatlah penting. Hal ini dapat dilakukan melalui pengamatan visual, pemeriksaan makro dan mikro pada permukaan patahan, metalografi, pengujian kekerasan, dan metode lainnya.

Dengan menggabungkan hasil analisis dan estimasi permukaan retak, studi ini membalikkan karakteristik pertumbuhan retak dan tegangan komprehensif ekuivalen awal dari komponen paku keling teknik, memberikan dukungan data untuk karakteristik tegangan dan ukuran komponen. Informasi ini sangat membantu dalam menentukan akar penyebab kegagalan dan memecahkan masalah teknik praktis.

Kepala paku keling pertama pada sambungan antara rangka 15a dan kulit saluran masuk ditemukan telah lepas setelah 90 jam layanan, yang setara dengan 130 kali lepas landas dan pendaratan (seperti yang ditunjukkan pada Gbr. 1).

Bahan paku keling adalah paduan aluminium LY10, duralumin kekuatan sedang dengan kekuatan tarik 390 MPa dan kekuatan geser tinggi 235 MPa. Bahan ini memiliki plastisitas yang cukup untuk memukau dalam berbagai kondisi, seperti anilpendinginan, penuaan, dan kondisi panas. Biasanya digunakan untuk pembuatan paku keling kekuatan sedang dan bagian struktural.

Paku keling patah pada transisi busur kepala.

Dari kerusakan samping, dapat dilihat bahwa persimpangan dua pelat penghubung pada bagian lurus paku keling mengalami perubahan bentuk yang parah, yang mengindikasikan adanya deviasi pada koaksialitas lubang pemasangan antara rangka dan kulit (seperti yang ditunjukkan pada Gambar 2).

Tempatkan paku keling yang retak di bawah mikroskop elektron pemindaian untuk pemeriksaan mikroskopis.

Sumber patahan paku keling terletak pada permukaan luarnya (seperti yang terlihat pada Gambar 3a).

Area sumber menunjukkan langkah-langkah dan tepi yang diperpanjang, membentuk sumber linier besar yang mencakup sekitar seperenam kelilingnya.

Tidak ada cacat metalurgi atau jejak pemrosesan yang teridentifikasi di area sumber (seperti yang ditunjukkan pada Gambar 3b dan 3c).

Selama fase pertumbuhan retak, banyak busur dan strip kelelahan kecil dapat diamati (seperti yang terlihat pada Gambar 3d), dengan retakan yang tumbuh terutama karena kelelahan, terhitung lebih dari 95% dari total luas penampang.

Analisis spektrum energi pada area sumber patahan paku keling dan area yang diperluas menunjukkan tidak adanya elemen asing.

Sisi area sumber fraktur juga diperiksa, dan ditemukan bahwa lapisan pelindung anodisasi permukaan masih utuh (seperti ditunjukkan pada Gambar 3e).

Pemeriksaan metalografi dan kekerasan paku keling menunjukkan tidak ada kelainan pada metalografinya dan nilai kekerasan yang relatif seragam.

Fraktur paku keling terjadi pada titik transisi antara kepala paku keling dan busur, dan terdapat banyak busur kelelahan kecil dan strip kelelahan yang terlihat pada permukaan fraktur.

Hal ini mengindikasikan bahwa kegagalan paku keling disebabkan oleh kelelahan.

Patahan terjadi pada lokasi awal yang memukau dari struktur penghubung, yaitu sambungan antara rangka 15a dan kulit saluran masuk udara.

Jika proses memukau tidak normal, paku keling pertama lebih rentan terhadap kegagalan, yang selaras dengan prinsip umum kegagalan pengikat dalam memukau.

Secara umum, mode kegagalan yang paling umum untuk paku keling sebagai pengencang adalah fraktur geser.

Kapan fraktur kelelahan terjadi pada busur kepala paku keling, ini menunjukkan bahwa fungsi paku keling telah diubah sampai tingkat tertentu.

Selama perakitan yang benar, harus ada kesesuaian antara paku keling dan lubang paku keling pelat penghubung, yang mengarah ke tegangan minimal atau tidak ada tegangan pada transisi busur kepala paku keling.

Hasil pengamatan menunjukkan bahwa persimpangan antara dua pelat penghubung pada bagian lurus paku keling mengalami deformasi yang parah, yang mengindikasikan deviasi pada koaksialitas lubang pemasangan antara rangka dan kulit, yang mengakibatkan tekanan perakitan yang tidak normal pada paku keling.

Di bawah efek gabungan dari tekanan perakitan yang tidak normal dan tekanan getaran aliran udara, paku keling mengalami retak akibat kelelahan.

Permukaan paku keling yang retak menunjukkan sumber garis yang besar, dan ukuran area sumber dapat mengindikasikan besarnya tegangan awal hingga tingkat tertentu, sehingga memungkinkan penilaian awal bahwa tegangan awal yang menyebabkan patahnya paku keling cukup signifikan.

Retak pada paku keling meluas sepenuhnya, dan area fatik mencakup lebih dari 95% dari total area fraktur, menunjukkan bahwa tegangan awal pada paku keling cukup besar, tetapi tegangan muai relatif rendah.

Karena lokasi fraktur paku keling berada pada titik konsentrasi tegangan pada transisi busur kepala paku keling, ketika tegangan bolak-balik rendah, maka retak fatiknya juga dapat menunjukkan karakteristik sumber garis. Oleh karena itu, perlu dilakukan rekonstruksi permukaan fraktur secara kuantitatif untuk menyimpulkan tegangan awal komprehensif yang ditimbulkan oleh lubang paku keling.

Dalam operasi normal, paku keling dipasang dengan interferensi, dan tegangan pada posisi fraktur busur rendah atau tidak ada di bawah gaya.

Namun, paku keling rentan terhadap fraktur fatik, terutama karena tegangan bolak-balik lentur yang dialaminya pada busur kepala paku keling, yang disebabkan oleh gerakan naik turun pelat penghubung, yang mengarah pada pembentukan retakan permukaan semi elips.

Dengan mengacu pada model faktor intensitas tegangan "retak permukaan semi elips di bawah tegangan dan tekukan seragam" dalam literatur, model ini mengasumsikan sampel batang bulat dengan diameter D yang mengandung retak permukaan semi elips. Sumbu mayor retak adalah 2a, sumbu semi minor kedalaman retak adalah b, dan faktor intensitas tegangan tepi depan retak di bawah tegangan seragam dan tegangan tekuk σ dihitung dengan menggunakan kondisi tekuk dari pusat model faktor intensitas tegangan (seperti yang ditunjukkan pada Gbr. 4).

Oleh karena itu, faktor intensitas tegangan pada setiap titik di tepi depan retak adalah:

Gbr.4 Model spesimen kolom bundar, retak permukaan setengah elips dan tegangan seragam

Lihat Tabel 1 dan Gambar 5 untuk data tegangan komprehensif dari analisis kuantitatif paku keling.

Seperti yang ditunjukkan pada Gbr. 5, tegangan ekuivalen komprehensif maksimum menurun secara terus menerus dengan bertambahnya panjang retak, dan laju reduksi juga menurun.

Mengingat data yang terbatas, kami secara konservatif memperkirakan tegangan retak awal dengan menyesuaikan regresi linier antara panjang retak dan data tegangan, yang menghasilkan persamaan Y = 273 - 10,5x.

Ketika x = 0, Y = 273 MPa, mewakili tegangan ekuivalen komprehensif maksimum pada awal paku keling, yang kira-kira 70% dari kekuatan tarik (390 MPa) paduan aluminium LY10CZ.

Penting untuk dicatat bahwa material paku keling adalah paduan aluminium LY10 dan mengalami rasio tegangan fatik sebesar R=-1. Konstanta material c dan n tidak ditemukan, jadi kami menggunakan konstanta pertumbuhan retak untuk LY12 rasio tegangan paduan aluminium (R = 0,25) untuk inferensi terbalik dalam estimasi kuantitatif.

Harap diperhatikan bahwa mungkin terdapat kesalahan pada nilai tegangan ekuivalen komprehensif maksimum awal.

Fokus utama dari penelitian ini adalah untuk menyajikan metode analisis tegangan.

Tabel 1 hasil analisis kuantitatif tegangan kelelahan paku keling

| Tidak. | b/a | B / mm | Y | S/μ | △σ/MPa | σmaks/MPa |

| 1 | 0.31 | 0.53 | 0.987 | 0.08 | 200.9 | 267.9 |

| 2 | 0.71 | 1.40 | 0.782 | 0.08 | 192.5 | 256.7 |

| 3 | 0.81 | 1.78 | 0.782 | 0.10 | 191.5 | 255.4 |

Gbr.5 Penyesuaian linier panjang dan tegangan

Dengan perambatan retak dan perpindahan getaran pelat penghubung atas dan bawah yang tetap konstan, tegangan pada paku keling berangsur-angsur berkurang, demikian pula tegangan pada ujung retak. Ini sesuai dengan 95% dari rentang fatik penuh perambatan retak paku keling.

Akibatnya, fraktur paku keling adalah fraktur kelelahan ditandai dengan tegangan awal yang tinggi tetapi tegangan ekspansi yang relatif rendah.