Pernahkah Anda bertanya-tanya bagaimana mata gergaji yang tepat dapat mengubah proyek pertukangan Anda? Mulai dari memilih jenis karbida terbaik hingga memahami jumlah dan sudut gigi, panduan ini menyingkap dunia mata gergaji yang kompleks. Anda akan mempelajari bagaimana setiap parameter mempengaruhi kinerja dan kualitas, membantu Anda memilih mata gergaji yang sempurna untuk kebutuhan Anda. Siap untuk meningkatkan keahlian dan efisiensi Anda? Selami wawasan terperinci dan kiat-kiat praktis yang akan meningkatkan keterampilan pertukangan Anda.

Mata gergaji karbida adalah alat yang paling sering digunakan untuk pengerjaan kayu. Kualitas mata gergaji karbida sangat erat kaitannya dengan kualitas produk yang diproses.

Pemilihan mata gergaji karbida yang tepat dan rasional sangat penting untuk meningkatkan kualitas produk, memperpendek siklus pemrosesan, dan mengurangi biaya pemrosesan.

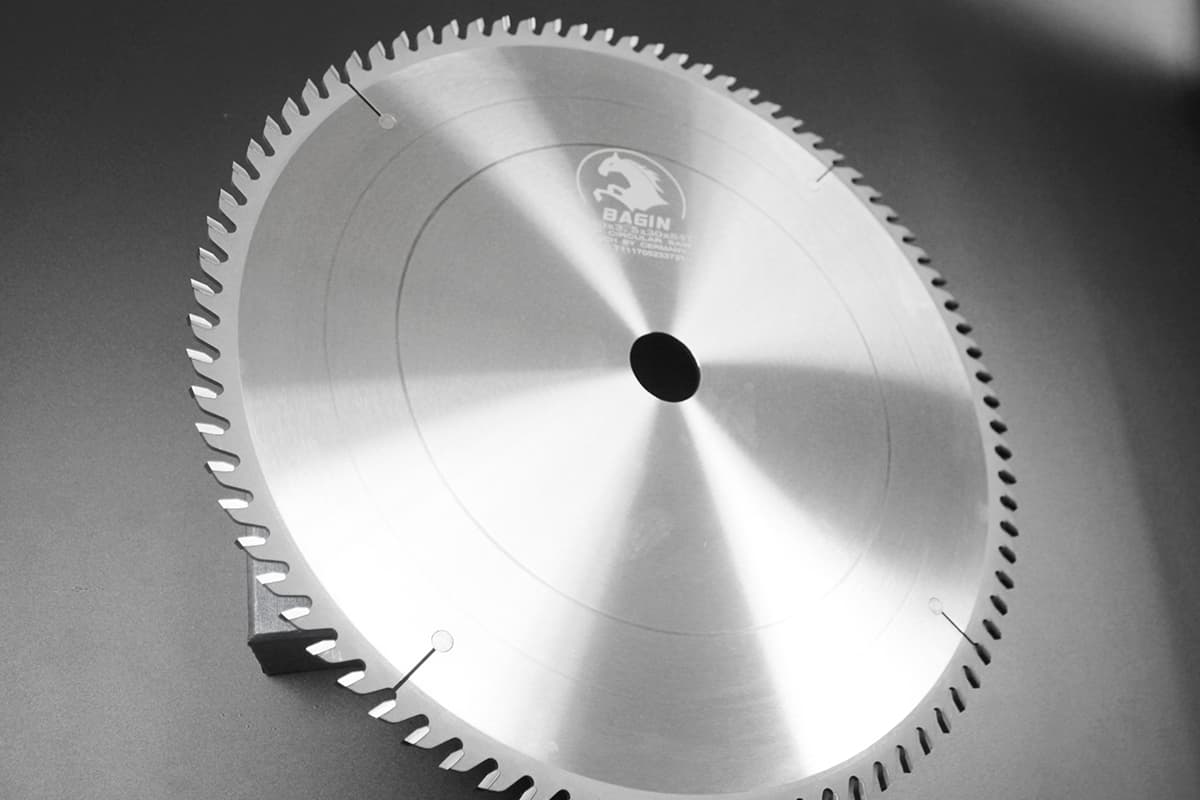

Parameter mata gergaji karbida meliputi jenis kepala pemotong paduan, bahan substrat, diameter, jumlah gigi, ketebalan, bentuk gigi, sudut, dan bukaan; parameter ini menentukan kemampuan pemrosesan dan kinerja pemotongan mata gergaji.

Saat memilih mata gergaji, perlu mempertimbangkan jenis, ketebalan, kecepatan potong, arah potong, kecepatan umpan, dan lebar jalur gergaji bahan yang akan dipotong.

Jenis karbida yang umum termasuk tungsten kobalt (kode YG) dan tungsten titanium (kode YT). Karbida tungsten kobalt lebih tahan benturan sehingga lebih banyak digunakan dalam industri perkayuan.

Model yang biasa digunakan dalam pertukangan kayu berkisar dari YG8 hingga YG15. Angka setelah YG menunjukkan persentase kandungan kobalt.

Peningkatan kandungan kobalt meningkatkan ketangguhan benturan dan kekuatan lentur paduan, tetapi mengurangi kekerasan dan ketahanan aus. Pilihan harus dibuat berdasarkan kondisi aktual.

1. Baja pegas 65Mn memiliki elastisitas dan plastisitas yang baik. Ekonomis, dengan kemampuan pengerasan yang baik dari perlakuan panas. Namun, baja ini mudah berubah bentuk pada suhu panas rendah dan cocok untuk mata gergaji dengan kebutuhan pemotongan yang rendah.

2. Baja perkakas karbon tinggi memiliki kandungan karbon dan konduktivitas termal. Ketika mengalami suhu 200℃-250℃, kekerasan dan ketahanan ausnya menurun tajam.

Material ini memiliki deformasi perlakuan panas yang tinggi, kemampuan pengerasan yang buruk, dan cenderung retak selama waktu temper yang lama. Ini adalah bahan yang ekonomis untuk pembuatan perkakas, seperti T8A, T10A, T12A, dll.

3. Dibandingkan dengan baja perkakas karbon tinggi, baja perkakas paduan memiliki ketahanan panas, ketahanan aus, dan kemampuan mesin yang lebih baik. Baja ini tahan terhadap deformasi panas dengan baik pada suhu 300 ℃ -400 ℃, sehingga cocok untuk mata gergaji bundar paduan bermutu tinggi.

4. Baja perkakas berkecepatan tinggi memiliki kemampuan pengerasan, kekerasan, dan kekakuan yang sangat baik. Baja ini tidak banyak berubah bentuk di bawah panas, termasuk baja berkekuatan sangat tinggi, dan memiliki plastisitas panas yang stabil. Sangat cocok untuk membuat mata gergaji ultra-tipis kelas atas.

Diameter mata gergaji berkaitan dengan peralatan gergaji yang digunakan dan ketebalan benda kerja yang digergaji.

Diameter yang lebih kecil menghasilkan kecepatan potong yang relatif lebih rendah; diameter yang lebih besar menuntut tuntutan yang lebih tinggi pada mata gergaji dan peralatan penggergajian, sekaligus meningkatkan efisiensi pemotongan.

Diameter luar mata gergaji dipilih berdasarkan model mesin gergaji bundar, dengan menggunakan mata gergaji yang sesuai dengan diameternya.

Diameter standar meliputi: 110MM (4 inci), 150MM (6 inci), 180MM (7 inci), 200MM (8 inci), 230MM (9 inci), 250MM (10 inci), 300MM (12 inci), 350MM (14 inci), 400MM (16 inci), 450MM (18 inci), 500MM (20 inci), dsb. Gergaji panel presisi sering kali menggunakan bilah alur bawah yang dirancang dengan ukuran 120MM.

Secara umum, semakin tinggi jumlah gigi gergaji, semakin banyak pemotongan yang dapat dilakukan dalam periode waktu tertentu, sehingga menghasilkan kinerja pemotongan yang lebih baik. Namun, jumlah gigi yang lebih tinggi membutuhkan lebih banyak karbida, sehingga menaikkan harga mata gergaji.

Sebaliknya, jika gigi terlalu rapat, kapasitas chip di antara gigi akan berkurang, sehingga berpotensi menyebabkan mata pisau terlalu panas.

Selain itu, jika ada terlalu banyak gigi dan laju pemakanan tidak disetel dengan benar, setiap gigi hanya akan membuang sedikit material, sehingga memperparah gesekan antara mata potong dan benda kerja, yang dapat memperpendek masa pakai mata potong.

Biasanya, jarak antar gigi antara 15-25mm, dan jumlah gigi yang wajar harus dipilih berdasarkan bahan yang digergaji.

Secara teoritis, semakin tipis mata gergaji, semakin baik, karena gergaji kerf pada dasarnya adalah suatu bentuk pemborosan.

Bahan dasar mata gergaji paduan dan proses pembuatan mata gergaji menentukan ketebalan mata gergaji. Jika mata gergaji terlalu tipis, maka akan goyah selama pengoperasian, sehingga mempengaruhi kualitas potongan.

Pemilihan ketebalan mata gergaji harus mempertimbangkan kestabilan operasi mata gergaji dan material yang digergaji.

Beberapa bahan khusus memerlukan ketebalan tertentu, dan harus digunakan sesuai kebutuhan peralatan, seperti untuk grooving mata gergaji, mata gergaji scoring, dll.

Bentuk gigi yang umum termasuk gigi bolak-balik, gigi rata, gigi trapesium (gigi tinggi dan rendah), gigi trapesium terbalik (gigi meruncing), gigi pas (gigi punuk), dan gigi datar bergantian yang lebih jarang ditemukan di kelas industri, yaitu gigi datar bergantian tiga kiri satu kanan.

1. Gigi bolak-balik paling banyak digunakan karena kecepatan potongnya yang cepat dan relatif mudah diasah. Gigi ini cocok untuk memotong berbagai profil kayu solid lunak dan keras, serta papan dengan kerapatan tinggi, papan multilayer, dan papan chip.

Gigi bolak-balik yang dilengkapi dengan pelindung gigi anti-tendangan balik dikenal sebagai gigi pas, sempurna untuk pemotongan memanjang berbagai papan yang diikat.

Mata gergaji dengan gigi bolak-balik sudut depan negatif digunakan untuk memotong papan veneer karena giginya yang tajam dan hasil potongannya yang berkualitas tinggi.

2. Gigi datar menghasilkan potongan yang lebih kasar dan kecepatan potong yang lebih lambat, tetapi gigi ini paling mudah diasah. Gigi ini terutama digunakan untuk memotong kayu biasa.

Ini lebih hemat biaya dan sering digunakan pada mata gergaji berdiameter lebih kecil untuk aluminium guna mengurangi daya rekat selama pemotongan, atau pada mata gergaji beralur untuk mempertahankan dasar alur yang rata.

3. Gigi trapesium adalah kombinasi dari gigi trapesium dan gigi datar. Meskipun lebih rumit untuk diasah, gigi ini dapat mengurangi pengelupasan veneer selama pemotongan.

Ini cocok untuk papan buatan manusia berlapis tunggal dan ganda serta papan tahan api. Untuk mencegah adhesi, mata gergaji aluminium sering kali menggunakan gigi trapesium dengan jumlah gigi yang lebih banyak.

4. Gigi trapesium terbalik biasanya digunakan pada mata gergaji alur bawah untuk pemotongan panel.

Saat memotong papan buatan bermuka dua, gergaji alur menyesuaikan ketebalan untuk memproses alur bawah, diikuti oleh gergaji utama untuk proses pemotongan papan, mencegah tepi terkelupas.

Singkatnya, untuk memotong kayu solid, papan chip, dan papan dengan kepadatan sedang, gigi bolak-balik harus dipilih untuk memotong jaringan serat kayu secara tajam dan menghaluskan potongan.

Untuk mempertahankan dasar alur yang rata, gunakan gigi rata atau kombinasi gigi bergantian dan gigi rata. Untuk memotong papan veneer dan papan tahan api, gigi trapesium umumnya dipilih.

Karena tingkat pemotongan gergaji panel komputer yang tinggi, mata gergaji paduan yang digunakan memiliki diameter dan ketebalan yang lebih besar, biasanya berdiameter 350-450mm dan ketebalan 4,0-4,8mm, dengan sebagian besar menggunakan gigi trapesium untuk meminimalkan serpihan tepi dan bekas gergaji.

Parameter sudut bagian gigi sangat kompleks dan sangat terspesialisasi, dengan pemilihan sudut mata gergaji yang tepat sangat penting untuk mencapai penggergajian yang berkualitas.

Parameter sudut utama meliputi sudut rake, sudut clearance, dan sudut wedge.

Sudut penggaruk terutama memengaruhi gaya yang digunakan untuk menggergaji serutan kayu. Sudut penggaruk yang lebih besar menghasilkan ketajaman pemotongan yang lebih baik, penggergajian yang lebih mudah, dan lebih sedikit usaha dalam mendorong material.

Apabila bahan yang sedang diproses lebih lembut, sudut penggaruk yang lebih besar lebih disukai, dan sebaliknya.

Sudut gigi mengacu pada posisi gigi selama pemotongan. Sudut gigi mempengaruhi kinerja pemotongan.

Sudut yang paling signifikan mempengaruhi pemotongan adalah sudut rake (γ), sudut clearance (α), dan sudut baji (β). Sudut rake γ adalah sudut pemotongan gigi; semakin besar sudut rake, semakin halus pemotongannya, biasanya antara 10-15 derajat.

Sudut clearance adalah sudut antara gigi dan permukaan yang sudah diproses, yang berfungsi untuk mencegah gesekan antara gigi dan permukaan ini.

Semakin besar sudut jarak bebas, semakin sedikit gesekan dan semakin halus produk yang dihasilkan. Untuk mata gergaji karbida, sudut bebas biasanya adalah 15 derajat. Sudut baji diperoleh dari sudut rake dan clearance.

Namun, sudut baji tidak boleh terlalu kecil karena hal ini membantu menjaga kekuatan, pembuangan panas, dan daya tahan gigi. Jumlah dari sudut rake γ, sudut clearance α, dan sudut baji β sama dengan 90 derajat.

Diameter lubang adalah parameter yang relatif mudah, terutama dipilih menurut persyaratan peralatan.

Namun demikian, untuk menjaga kestabilan mata gergaji, diameter lubang yang lebih besar direkomendasikan untuk mata gergaji yang berukuran lebih dari 250 MM.

Diameter lubang standar pada komponen yang didesain di dalam negeri adalah sebagai berikut: untuk diameter 120MM dan di bawahnya, sering kali dipilih lubang 20MM; untuk 120-230MM, lubang 25,4MM adalah hal yang umum; untuk apa pun yang berdiameter lebih dari 250MM, lubang berdiameter 30 biasanya digunakan.

Beberapa peralatan impor mungkin memerlukan lubang 15,875 MM. Diameter lubang untuk mesin gergaji multi-bilah lebih kompleks, sering kali dilengkapi alur pasak untuk memastikan stabilitas.

Terlepas dari ukuran lubang, modifikasi dapat dilakukan dengan menggunakan mesin bubut atau mesin pemotong kawat.

Mesin bubut dapat membuat cincin agar muat di dalam lubang yang lebih besar, dan mesin pemotong kawat dapat memperbesar lubang untuk memenuhi kebutuhan peralatan.

Jenis kepala pemotong paduan, bahan dasar, diameter, jumlah gigi, ketebalan, bentuk gigi, sudut, diameter lubang, dan sebagainya, membentuk keseluruhan mata gergaji karbida.

Pemilihan dan pencocokan yang wajar dari parameter ini diperlukan untuk memanfaatkan keunggulannya sepenuhnya.

1. Pilihlah mata gergaji yang sesuai dengan persyaratan desain peralatan.

2. Peralatan yang cocok harus memiliki perangkat perlindungan keselamatan seperti penutup pelindung, rem mati, dan perlindungan beban berlebih.

3. Operator profesional harus memasang dan menggunakan peralatan, mengenakan pakaian kerja, kacamata pengaman, dan pelindung telinga.

4. Operator tidak boleh mengenakan sarung tangan, rambut panjang harus dimasukkan ke dalam topi kerja, dan dasi serta manset juga harus dipantau untuk menghindari bahaya.

5. Jauhkan dari sumber api dan lingkungan yang lembap.

1. Pastikan peralatan dalam kondisi baik, tanpa deformasi pada poros utama, tidak ada runout radial, pemasangan yang kokoh, dan tidak ada getaran.

2. Periksa kerusakan pada mata gergaji, pastikan bentuk gigi lengkap, pelat gergaji rata dan halus, dan tidak ada kelainan lain untuk memastikan penggunaan yang aman.

3. Selama perakitan, pastikan arah panah mata gergaji sesuai dengan arah putaran poros utama peralatan.

4. Saat memasang mata gergaji, jagalah agar poros, chuck, dan flens tetap bersih. Diameter bagian dalam flens harus sesuai dengan diameter bagian dalam mata gergaji untuk memastikan sambungan yang kuat antara flens dan mata gergaji.

Pasang pin pemosisian dan kencangkan mur. Ukuran flensa harus sesuai, diameter luarnya tidak boleh kurang dari 1/3 diameter mata gergaji.

5. Sebelum menyalakan peralatan, pastikan keamanannya, mintalah seorang operator menjalankan peralatan secara diam-diam untuk memeriksa apakah rotasi peralatan sudah benar dan tidak ada getaran.

Setelah mata gergaji dipasang, biarkan selama beberapa menit. Jika tidak ada selip, ayunan, atau lompatan, gergaji dapat mulai bekerja secara normal.

1. Selama bekerja, pastikan benda kerja terpasang dan posisi profil sesuai dengan arah pemotongan untuk menghindari pemotongan yang tidak normal.

Jangan memberikan tekanan lateral atau pemotongan melengkung. Pemakanan harus stabil untuk menghindari kontak benturan mata pisau dengan benda kerja, yang dapat menyebabkan kerusakan mata pisau atau terlontarnya benda kerja, sehingga menyebabkan kecelakaan.

2. Jika terdeteksi suara yang tidak normal, getaran, permukaan pemotongan yang kasar, atau bau yang tidak biasa selama bekerja, segera hentikan pekerjaan, periksa tepat waktu, dan hilangkan kesalahan untuk menghindari kecelakaan.

3. Jangan memberi makan terlalu cepat saat memulai dan menghentikan pemotongan untuk menghindari gigi patah dan kerusakan.

4. Jika memotong aluminium paduan atau logam lainnya, gunakan pelumas pendingin khusus untuk mencegah mata gergaji menjadi terlalu panas, sehingga menyebabkan gigi terbakar dan kerusakan lainnya, yang mempengaruhi kualitas pemotongan.

5. Pastikan slot pelepasan chip dan perangkat penghisap tidak terhalang untuk mencegah akumulasi terak membentuk blok, yang berdampak pada produksi dan keselamatan.

6. Ketika memotong secara kering, jangan memotong secara terus menerus dalam waktu yang lama agar tidak mempengaruhi masa pakai mata gergaji dan efek pemotongan. Saat pemotongan basah, tambahkan air untuk mencegah kebocoran listrik.

1. Jika mata gergaji tidak segera digunakan, maka harus disimpan dalam posisi datar atau digantung pada lubang tengahnya. Tidak boleh ada benda yang diletakkan atau diinjak di atas mata gergaji yang disimpan secara datar, dengan perhatian khusus pada pencegahan kelembaban dan karat.

2. Ketika mata gergaji menjadi tumpul atau permukaan pemotongan menjadi kasar, maka harus segera diasah kembali. Proses penajaman ulang tidak boleh mengubah sudut asli atau mengganggu keseimbangan dinamis.

3. Pabrik harus menangani setiap perubahan pada diameter dalam mata gergaji dan pemesinan lubang pemosisian.

Pengerjaan yang buruk dapat berdampak pada performa produk dan berpotensi berbahaya. Pembesaran lubang tidak boleh melebihi diameter lubang asli sebesar 20mm agar tidak mempengaruhi keseimbangan tegangan.

4. Memilih roda gerinda paduan.

1) Roda gerinda berlian berikat resin memiliki kekuatan ikatan yang lemah, sehingga memberikan penajaman yang sangat baik selama pengasahan.

Mereka cenderung tidak tersumbat, dengan efisiensi penggilingan yang tinggi, kekuatan penggilingan yang lebih rendah, dan suhu penggilingan yang lebih rendah.

Kelemahannya adalah ketahanan abrasi yang buruk dan keausan pahat yang tinggi, sehingga tidak cocok untuk penggerindaan beban berat.

2) Roda gerinda berlian berikat keramik memiliki ketahanan abrasi dan kemampuan pengikatan yang lebih baik daripada roda berikat resin.

Batu gerinda ini menghasilkan pemotongan yang tajam, efisiensi penggerindaan yang tinggi, kecil kemungkinannya untuk menjadi terlalu panas dan tersumbat, memiliki pemuaian termal yang rendah, dan mudah untuk mengontrol presisi. Namun, gerinda ini meninggalkan permukaan gerinda yang lebih kasar dan lebih mahal.

3) Roda gerinda berlian berikat logam memiliki kekuatan ikatan yang tinggi, ketahanan abrasi yang baik, keausan rendah, umur panjang, biaya penggilingan yang lebih rendah, dan dapat menahan beban tinggi, tetapi memiliki ketajaman yang buruk dan rentan terhadap penyumbatan.

4) Ukuran butiran abrasif memiliki dampak yang signifikan pada penyumbatan roda gerinda dan jumlah pemotongan.

Dibandingkan dengan butiran halus, butiran kasar memungkinkan kedalaman pemotongan yang lebih besar dan meningkatkan keausan tepi abrasif, sementara butiran halus lebih rentan menyumbat roda.

5) Kekerasan roda gerinda secara signifikan memengaruhi penyumbatan. Roda dengan kekerasan tinggi memiliki koefisien konduksi panas yang tinggi, yang tidak menguntungkan untuk pendinginan permukaan, tetapi bermanfaat untuk meningkatkan presisi dan daya tahan pemesinan.

6) Pemilihan konsentrasi roda gerinda merupakan karakteristik penting, yang sangat memengaruhi efisiensi penggerindaan dan biaya pemrosesan.

Konsentrasi yang terlalu rendah berdampak pada efisiensi, sementara konsentrasi yang terlalu tinggi menyebabkan butiran lebih mudah rontok. Namun demikian, ada kisaran optimal untuk konsentrasi pengikat.