Mengapa memilih material roda gigi yang tepat sangat penting dalam bidang teknik? Memilih material yang tepat memastikan roda gigi memenuhi tuntutan seperti ketahanan aus, daya tahan, dan efisiensi. Artikel ini membahas berbagai material roda gigi, sifat-sifatnya, dan aplikasi idealnya, mulai dari baja hingga opsi non-logam. Pembaca akan mempelajari cara menyesuaikan material roda gigi dengan kondisi tertentu, mengoptimalkan kinerja dan umur panjang. Temukan faktor-faktor kunci yang memengaruhi keputusan penting ini, sehingga sistem roda gigi Anda menjadi kuat dan andal.

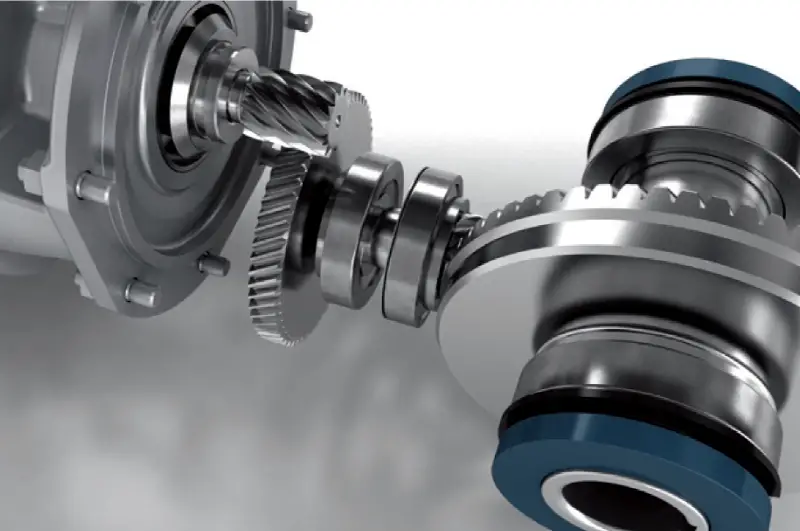

Dari mode kegagalan roda gigi, jelaslah bahwa desain transmisi roda gigi memerlukan pertimbangan yang cermat terhadap sifat material. Permukaan gigi harus memiliki ketahanan yang tinggi terhadap keausan, korosi sumuran, keausan perekat (galling), dan deformasi plastis, sedangkan akar gigi harus memiliki ketahanan terhadap fraktur yang sangat baik.

Oleh karena itu, persyaratan mendasar untuk material roda gigi dapat diringkas sebagai berikut:

Untuk memenuhi persyaratan ini, perancang roda gigi sering kali menggunakan bahan canggih dan proses perlakuan panas. Sebagai contoh:

Pemilihan bahan dan perawatan roda gigi yang tepat harus mempertimbangkan faktor-faktor seperti kondisi beban, lingkungan pengoperasian, proses manufaktur, dan efektivitas biaya. Teknik rekayasa permukaan yang canggih, seperti pelapis deposisi uap fisik (PVD), dapat lebih meningkatkan sifat permukaan roda gigi untuk kondisi pengoperasian yang ekstrem.

Baja adalah bahan yang paling banyak digunakan dan serbaguna untuk pembuatan roda gigi karena kombinasi yang luar biasa dari sifat mekanik dan kemampuan pemrosesan. Ketangguhan dan ketahanan benturan yang melekat membuatnya ideal untuk menahan beban siklik dan guncangan tiba-tiba yang sering dialami oleh roda gigi dalam berbagai aplikasi.

Salah satu keunggulan utama baja adalah kemampuannya untuk ditingkatkan secara signifikan melalui perlakuan panas atau proses termokimia. Perlakuan ini dapat secara dramatis meningkatkan sifat mekanis roda gigi, terutama kekerasan permukaan dan ketahanan aus, yang sangat penting untuk kinerja dan umur panjang roda gigi. Sebagai contoh:

1. Baja Tempa untuk Pembuatan Roda Gigi

Baja tempa banyak digunakan dalam produksi roda gigi karena sifat mekanik dan integritas strukturalnya yang unggul. Pemilihan kelas baja tergantung pada aplikasi roda gigi tertentu, dengan baja karbon dan baja paduan yang mengandung (0,15 - 0,60) karbon % menjadi pilihan yang paling umum. Bahan-bahan ini menawarkan keseimbangan optimal antara kekuatan, ketangguhan, dan kemampuan mesin yang penting untuk kinerja roda gigi.

Baja tempa yang digunakan dalam pembuatan roda gigi dapat dikategorikan ke dalam dua jenis utama berdasarkan kekerasan permukaan gigi akhir:

a) Roda Gigi Permukaan Gigi Lembut:

Roda gigi ini biasanya dibuat dari baja berkadar karbon lebih rendah (0,15 - 0,30% C) dan digunakan pada aplikasi yang membutuhkan kekuatan sedang dan kemampuan mesin yang sangat baik. Permukaan gigi tetap relatif lunak setelah perlakuan panas, memungkinkan pemesinan pasca-penempaan yang lebih mudah dan memberikan karakteristik keausan yang baik.

b) Roda Gigi yang Diperkeras:

Diproduksi dari baja karbon sedang hingga tinggi (0,30 - 0,60% C) atau baja paduan, roda gigi ini menjalani perawatan pengerasan permukaan seperti karburasi, nitridasi, atau pengerasan induksi. Permukaan gigi keras yang dihasilkan menawarkan ketahanan aus dan kekuatan fatik yang unggul, sehingga cocok untuk aplikasi beban tinggi dan kecepatan tinggi.

Penting untuk dicatat bahwa pengecoran mungkin lebih disukai daripada penempaan untuk roda gigi dengan dimensi yang terlalu besar atau geometri yang rumit, karena proses penempaan dapat menjadi tantangan secara ekonomi atau teknis dalam kasus-kasus seperti itu. Pilihan antara penempaan dan pengecoran tergantung pada faktor-faktor seperti ukuran roda gigi, kompleksitas, volume produksi, dan persyaratan kinerja.

2. Roda gigi permukaan gigi lunak (kekerasan 350 HBS):

Karena persyaratan moderat untuk kekuatan, kecepatan, dan akurasi, gear blank menjalani perlakuan panas sebelum pemotongan gear. Proses ini, biasanya normalisasi atau pendinginan dan tempering, memfasilitasi pemesinan dan memperpanjang usia pakai alat dengan mengurangi tingkat keausan selama operasi pemotongan.

Proses pemotongan roda gigi kemudian secara langsung menghasilkan produk jadi.

Pada umumnya, roda gigi ini mencapai tingkat presisi 8 menurut standar ISO. Namun demikian, dengan teknik pemotongan yang presisi, dimungkinkan untuk mencapai tingkat presisi yang lebih tinggi, yaitu 7.

Jenis pembuatan roda gigi ini dicirikan oleh kesederhanaan, efektivitas biaya, dan efisiensi produksinya. Alur proses biasanya melibatkan:

Pendekatan permukaan gigi yang lembut sangat cocok untuk aplikasi yang tidak memerlukan kekerasan yang ekstrem, menawarkan keseimbangan antara performa dan kemampuan manufaktur.

3. Roda gigi yang dikeraskan (kekerasan 350 HBS ke atas):

Roda gigi ini merupakan komponen penting dalam mesin berkecepatan tinggi, tugas berat, dan presisi, seperti peralatan mesin canggih dan mesin kedirgantaraan. Performa luar biasa ini disebabkan oleh kombinasi sifat material yang unggul, kekuatan gigi yang tinggi, dan kekerasan permukaan gigi yang tinggi (biasanya berkisar antara 58 hingga 65 HRC).

Proses pembuatan roda gigi presisi tinggi ini biasanya mengikuti urutan tiga langkah:

Urutan ini memungkinkan untuk mencapai akurasi yang luar biasa, dengan roda gigi yang mencapai tingkat kualitas ISO 5 atau bahkan 4. Proses finishing, khususnya pengasahan roda gigi, sangat penting untuk mencapai tingkat presisi yang begitu tinggi.

Berbagai metode perlakuan panas digunakan untuk meningkatkan sifat permukaan roda gigi, termasuk:

Pemilihan bahan dan metode perlakuan panas tergantung pada persyaratan aplikasi spesifik dan karakteristik kinerja yang diinginkan.

Baja paduan sebagian besar digunakan untuk roda gigi berkinerja tinggi ini karena kemampuannya untuk disesuaikan dengan sifat-sifat tertentu. Dengan memilih elemen paduan dan proporsinya secara hati-hati, produsen dapat meningkatkannya:

Lebih jauh lagi, melalui perlakuan panas yang tepat atau proses termokimia, sifat mekanis dan kekerasan permukaan dapat dioptimalkan untuk memenuhi spesifikasi yang menuntut.

Untuk aplikasi kedirgantaraan yang membutuhkan operasi berkecepatan tinggi, kapasitas beban berat, serta ukuran dan berat minimal, baja paduan khusus digunakan. Contohnya adalah 20CrMnTi dan 20Cr2Ni4A, yang menawarkan keseimbangan yang sangat baik antara kekuatan, daya tahan, dan efisiensi berat.

Roda gigi yang dikeraskan menunjukkan permukaan gigi yang keras dikombinasikan dengan inti yang tangguh, memberikan kombinasi optimal antara ketahanan aus dan kekuatan benturan. Hal ini menjadikannya ideal untuk aplikasi kritis yang mengutamakan keandalan dan kinerja.

4. Baja Tuang

Baja tuang menawarkan ketahanan aus yang sangat baik dan kekuatan tinggi, menjadikannya bahan yang berharga untuk aplikasi industri. Namun, untuk mengoptimalkan sifat mekanik dan struktur mikronya, perlakuan panas pasca-pengecoran sangat penting. Anil dan normalisasi adalah proses utama yang diterapkan pada komponen baja tuang.

Anil melibatkan pemanasan baja tuang hingga suhu tertentu, menahannya selama waktu yang telah ditentukan, dan kemudian mendinginkannya secara perlahan. Proses ini mengurangi tekanan internal, meningkatkan keuletan, dan meningkatkan kemampuan mesin. Di sisi lain, normalisasi melibatkan pemanasan baja di atas suhu kritisnya dan kemudian pendinginan udara. Perlakuan ini memperhalus struktur butiran, meningkatkan kekuatan dan ketangguhan, dan memberikan sifat yang lebih seragam di seluruh pengecoran.

Untuk aplikasi yang membutuhkan kekuatan dan kekerasan yang lebih tinggi, baja tuang dapat mengalami quenching dan tempering. Proses perlakuan panas dua langkah ini sangat bermanfaat untuk roda gigi ukuran besar yang mengalami beban dan keausan tinggi. Quenching dengan cepat mendinginkan baja yang dipanaskan, biasanya dalam minyak atau air, untuk membentuk struktur martensit yang keras. Tempering berikutnya pada suhu yang lebih rendah mengurangi tekanan internal dan meningkatkan ketangguhan sambil mempertahankan sebagian besar kekerasan yang diperoleh selama pendinginan.

Besi tuang kelabu dicirikan oleh struktur mikronya yang unik, mengandung serpihan grafit dalam matriks perlit atau feritik. Struktur ini memberikan sifat mekanik yang spesifik:

Besi cor kelabu biasanya digunakan dalam aplikasi yang membutuhkan:

Aplikasi yang umum meliputi:

Ketika memilih besi cor kelabu untuk aplikasi tertentu, sangat penting untuk mempertimbangkan grade (ditentukan oleh kekuatan tarik) dan kondisi pembebanan spesifik untuk memastikan kinerja dan umur panjang yang optimal.

Untuk mengurangi kebisingan dan getaran pada sistem roda gigi, para insinyur sering kali menggunakan bahan non-logam untuk pinion, sambil mempertahankan baja atau besi tuang untuk roda gigi yang lebih besar. Opsi non-logam yang umum termasuk polimer berkinerja tinggi seperti polioksimetilena (POM), poliamida (nilon), dan resin fenolik (mis., bakelite). Bahan-bahan ini menawarkan sifat redaman yang sangat baik, bobot yang lebih ringan, dan karakteristik pelumasan sendiri, sehingga berkontribusi pada pengoperasian yang lebih tenang dan efisiensi yang lebih baik.

Pemilihan bahan non-logam untuk roda gigi memerlukan pertimbangan yang cermat terhadap faktor-faktor seperti kapasitas beban, suhu pengoperasian, dan kondisi lingkungan. Sebagai contoh, grade yang diperkuat dari polimer ini, yang menggabungkan serat kaca atau serat karbon, dapat secara signifikan meningkatkan kekuatan dan stabilitas dimensi, sehingga cocok untuk aplikasi yang lebih berat.

Meskipun roda gigi non-logam menawarkan banyak keuntungan, roda gigi baja atau besi tuang yang dikawinkan masih membutuhkan kekerasan permukaan yang sesuai untuk memastikan ketahanan aus yang memadai dan ketahanan terhadap korosi sumuran. Kisaran kekerasan permukaan yang direkomendasikan untuk roda gigi logam biasanya berada di antara 250 dan 350 HBS (Skala Kekerasan Brinell). Kisaran kekerasan ini memberikan keseimbangan antara ketahanan aus dan ketangguhan, yang penting untuk masa pakai roda gigi yang lama dan kinerja yang andal.

Untuk mencapai kekerasan permukaan yang diinginkan, berbagai proses perlakuan panas dapat digunakan, seperti pengerasan induksi, karburasi, atau nitridasi, tergantung pada bahan dan persyaratan aplikasi tertentu. Selain itu, perawatan permukaan seperti shot peening dapat lebih meningkatkan ketahanan terhadap kelelahan dan distribusi tegangan di seluruh gigi roda gigi.

Pemilihan material roda gigi adalah proses penting yang dipengaruhi oleh banyak faktor. Pertimbangan utama berikut harus memandu pemilihan ini:

Bahan roda gigi harus sesuai dengan persyaratan operasional yang spesifik:

Lingkungan operasional dan persyaratan kinerja harus menjadi pertimbangan utama dalam pemilihan material.

Baja paduan lebih disukai untuk roda gigi yang mengalami kecepatan tinggi, beban berat, dan gaya tumbukan yang signifikan karena kekuatan, ketangguhan, dan ketahanan lelahnya yang unggul.

Roda gigi kedirgantaraan menuntut baja paduan berkekuatan tinggi dengan perlakuan pengerasan permukaan untuk memaksimalkan densitas daya dan meminimalkan berat.

Dengan mempertimbangkan faktor-faktor ini secara cermat, para insinyur dapat memilih material roda gigi yang paling tepat untuk memastikan kinerja, masa pakai, dan keandalan yang optimal dalam beragam aplikasi.

Kesimpulannya, pemilihan roda gigi sangat bergantung pada aplikasi dan lingkungan operasi tertentu. Kasus penggunaan yang berbeda menuntut pertimbangan yang berbeda pula, dengan pilihan material yang memainkan peran penting dalam setiap skenario.

Saat mendesain roda gigi, perhatian yang cermat harus diberikan pada pemilihan material untuk memastikan kinerja, umur panjang, dan keandalan yang optimal. Faktor-faktor seperti kapasitas beban, ketahanan aus, suhu pengoperasian, ketahanan korosi, dan efektivitas biaya harus diperhitungkan. Misalnya, baja karbon mungkin cocok untuk roda gigi serba guna, sementara paduan khusus atau bahkan bahan non-logam seperti polimer berkinerja tinggi mungkin diperlukan untuk kondisi ekstrem.

Selain itu, fungsi roda gigi yang dimaksudkan dalam suatu sistem, baik itu transmisi daya, pemosisian presisi, atau pengurangan kebisingan, selanjutnya akan memengaruhi pilihan material dan desain. Dengan mencocokkan bahan dan desain roda gigi secara cermat dengan aplikasi spesifiknya, para insinyur dapat membuat roda gigi yang tidak hanya praktis dan tahan lama, tetapi juga sangat efisien dan dirancang untuk unggul dalam peran yang dimaksudkan.