Pernahkah Anda bertanya-tanya tentang seni dan ilmu pengetahuan di balik pembentukan lembaran logam menjadi bentuk yang rumit? Dalam artikel blog yang memikat ini, kami menyelami lebih dalam dunia pembengkokan lembaran logam yang memukau. Insinyur mekanik ahli kami mengungkap rahasia di balik berbagai teknik, bahan, dan peralatan pembengkokan, menawarkan wawasan berharga yang akan membentuk kembali pemahaman Anda tentang proses manufaktur yang krusial ini.

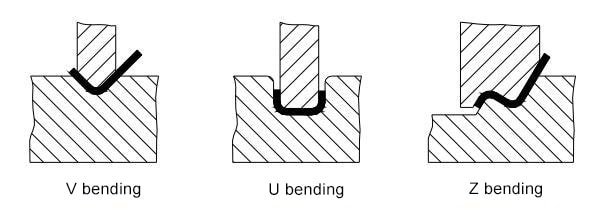

Pembengkokan lembaran logam adalah proses pembentukan mendasar yang mengubah geometri lembaran atau panel logam dengan menciptakan perubahan sudut di sepanjang sumbu linier. Teknik serbaguna ini dapat menghasilkan berbagai macam profil, termasuk bentuk V, bentuk U, dan konfigurasi yang lebih rumit, sehingga memungkinkan fabrikasi berbagai komponen untuk industri seperti otomotif, kedirgantaraan, dan konstruksi.

Bacaan terkait: Kalkulator Gaya Tikungan Berbentuk V & U

Dua metode utama mendominasi operasi pembengkokan lembaran logam: pembengkokan cetakan dan tekan rem pembengkokan. Setiap metode menawarkan keunggulan yang unik dan cocok untuk skenario produksi tertentu:

Pemilihan di antara metode-metode ini bergantung pada faktor-faktor seperti kompleksitas komponen, volume produksi, sifat material, dan toleransi yang diperlukan. Kedua teknik ini menggunakan prinsip yang berbeda dan menawarkan karakteristik unik yang memenuhi persyaratan aplikasi spesifik dalam proses fabrikasi logam modern.

Pembengkokan lembaran logam adalah proses penting dalam manufaktur modern, dengan pemilihan material yang memainkan peran penting dalam kinerja produk dan efektivitas biaya. Bagian ini membahas logam yang paling umum digunakan dalam pembengkokan lembaran logam, merinci sifat, aplikasi, dan karakteristik uniknya yang memengaruhi kemampuan bentuk dan kualitas produk akhir.

Baja, paduan besi-karbon, tetap menjadi landasan fabrikasi lembaran logam karena rasio kekuatan-ke-biaya yang luar biasa dan keserbagunaannya. Berbagai kelas baja menawarkan spektrum sifat yang cocok untuk aplikasi pembengkokan yang berbeda:

Baja Ringan (Baja Karbon Rendah): Mengandung karbon 0.05% hingga 0.25%, menawarkan sifat mampu bentuk dan kemampuan las yang sangat baik. Kekuatan luluhnya yang rendah memudahkan pembengkokan, sehingga ideal untuk panel bodi otomotif, komponen struktural, dan fabrikasi umum. Namun, kerentanannya terhadap korosi memerlukan lapisan pelindung untuk banyak aplikasi.

Stainless Steel: Dipadukan dengan kromium minimal 10.5%, baja tahan karat memberikan ketahanan korosi yang unggul melalui pembentukan lapisan oksida kromium yang dapat sembuh sendiri. Kelas yang umum termasuk:

Baja Paduan Rendah Kekuatan Tinggi (HSLA): Menawarkan kekuatan dan kemampuan bentuk yang lebih baik dibandingkan dengan baja ringan, yang dicapai melalui elemen paduan mikro seperti niobium atau vanadium. Baja HSLA semakin banyak digunakan dalam industri otomotif dan kedirgantaraan untuk mengurangi berat badan dengan tetap mempertahankan integritas struktural.

Paduan aluminium memberikan keseimbangan optimal antara bobot yang ringan, ketahanan terhadap korosi, dan kemampuan bentuk, sehingga sangat diperlukan dalam industri yang memprioritaskan pengurangan bobot dan daya tahan:

Paduan 5052: Kemampuan bentuk dan ketahanan korosi yang sangat baik; biasa digunakan dalam aplikasi kelautan, penutup elektronik, dan tangki bahan bakar.

Paduan 6061: Kekuatan dan kemampuan las yang baik; banyak digunakan pada komponen struktural, peralatan transportasi, dan suku cadang mesin.

Paduan 3003: Kemampuan bentuk yang tinggi dan kekuatan sedang; ideal untuk pekerjaan lembaran logam umum, komponen HVAC, dan peralatan masak.

Keunggulan utama aluminium dalam pembengkokan lembaran logam meliputi:

Kombinasi unik dari konduktivitas listrik yang tinggi, sifat manajemen termal, dan kemampuan bentuk tembaga membuatnya tak tergantikan dalam aplikasi tertentu:

Nilai tembaga yang umum untuk pembengkokan lembaran logam meliputi:

Kuningan, paduan yang terutama terdiri dari tembaga dan seng, menawarkan kombinasi unik dari sifat-sifat yang membuatnya berharga untuk aplikasi fungsional dan estetika:

Paduan kuningan yang umum untuk pembengkokan lembaran logam:

Ketika memilih material untuk pembengkokan lembaran logam, pertimbangan harus mencakup tidak hanya sifat material tetapi juga persyaratan pembengkokan spesifik, seperti radius tekukan, kompensasi pegas, dan potensi retak tegangan. Analisis elemen hingga (FEA) dan alat simulasi canggih semakin banyak digunakan untuk mengoptimalkan pemilihan material dan parameter pembengkokan, untuk memastikan hasil yang sukses dalam operasi pembentukan lembaran logam yang kompleks.

Pembengkokan Udara

Pembengkokan udara adalah teknik serbaguna dan diadopsi secara luas dalam fabrikasi lembaran logam. Prosesnya melibatkan pemosisian benda kerja pada cetakan dengan bukaan berbentuk V, sementara pukulan turun untuk memberikan tekanan yang terkendali. Saat pukulan menembus, lembaran logam berubah bentuk secara elastis dan plastis, menciptakan lengkungan. Sudut tikungan akhir ditentukan oleh kedalaman penetrasi punch, sifat material (seperti kekuatan luluh dan ketebalan), dan lebar bukaan die. Keuntungan utama dari pembengkokan udara meliputi:

Coining

Coining adalah teknik pembengkokan presisi yang menggunakan kekuatan substansial untuk mengubah bentuk lembaran logam secara plastis ke dalam rongga cetakan. Selama proses coining, punch dan die ditekan bersama dengan benda kerja yang diapit di antara keduanya, menyebabkan material mengalir dan menyesuaikan secara tepat dengan geometri perkakas. Metode ini menawarkan beberapa manfaat:

Pembengkokan Tiga Titik

Pembengkokan tiga titik adalah teknik fundamental yang digunakan untuk pengujian material dan aplikasi fabrikasi praktis. Dalam metode ini, lembaran logam ditopang pada dua titik, dengan gaya terkontrol yang diterapkan pada titik ketiga di antara penopang. Pendekatan ini memberikan:

Pembengkokan V-Die

Pembengkokan V-die adalah teknik dasar dalam industri lembaran logam, yang menawarkan keseimbangan antara keserbagunaan dan presisi. Proses ini menggunakan punch berbentuk V dan die yang sesuai, yang memberikan tekanan untuk membentuk sudut tekukan yang diinginkan. Fitur utama dari pembengkokan V-die meliputi:

Tekan Rem

Press brake adalah mesin tekuk lembaran logam serbaguna yang menawarkan presisi tinggi dan pengulangan dalam menghasilkan bentuk yang kompleks. Mesin ini menggunakan sistem punch and die untuk menerapkan gaya terkonsentrasi pada benda kerja, menciptakan lengkungan yang akurat. Press brake modern hadir dalam berbagai konfigurasi, termasuk model yang digerakkan oleh servo hidraulik, mekanis, dan elektrik, yang masing-masing memenuhi kebutuhan produksi tertentu.

Hidrolik: Memberikan kekuatan yang konsisten di seluruh pukulan, ideal untuk aplikasi tugas berat.

Mekanis: Menawarkan pengoperasian kecepatan tinggi, cocok untuk produksi komponen sederhana bervolume tinggi.

Servo Listrik: Menghadirkan akurasi dan efisiensi energi yang unggul, sempurna untuk komponen presisi.

Kapasitas rem tekan ditentukan oleh beberapa faktor seperti panjang kerja, tonase, dan kecanggihan sistem kontrol. Rem tekan yang dikontrol CNC yang canggih dapat mencapai pembengkokan multi-sumbu yang kompleks, penggantian alat, dan pemantauan gaya waktu nyata untuk hasil yang optimal.

Mesin Lipat

Mesin lipat, juga dikenal sebagai panel benders, adalah peralatan khusus yang dirancang untuk produksi yang efisien untuk komponen lembaran logam yang besar dan kompleks. Mesin ini menggunakan balok penjepit untuk mengamankan benda kerja dan pisau lipat untuk membuat tikungan yang presisi. Desain ini memungkinkan manipulasi lembaran yang lebih besar dan pembuatan beberapa tikungan tanpa mengubah posisi material.

Manual: Dioperasikan oleh teknisi yang terampil untuk produksi batch kecil atau pembuatan prototipe.

Otomatis: Dilengkapi dengan kontrol CNC untuk produksi suku cadang bervolume tinggi dan kompleks dengan intervensi operator yang minimal.

Mesin lipat unggul dalam menangani berbagai macam material, termasuk aluminium, baja tahan karat, dan baja galvanis. Desainnya yang unik sering kali menghasilkan penandaan yang lebih sedikit pada material yang sensitif dan kemampuan untuk memproduksi komponen dengan panjang flens yang lebih pendek dibandingkan dengan rem tekan tradisional.

Membungkuk Meninggal

Bending dies merupakan komponen penting dalam pembentukan lembaran logam, yang secara langsung memengaruhi geometri, akurasi, dan kualitas permukaan komponen akhir. Material ini dibuat dari material berkinerja tinggi seperti baja perkakas, paduan yang disempurnakan dengan karbida, atau tungsten karbida untuk memastikan masa pakai yang lama dan mempertahankan presisi dalam penggunaan berulang.

V-mati: Serbaguna dan banyak digunakan untuk pembengkokan udara dan pembengkokan bawah. Tersedia dalam berbagai sudut untuk mencapai radius tikungan yang berbeda.

Cetakan pembengkokan putar: Dilengkapi dengan elemen berputar yang secara signifikan mengurangi gesekan, ideal untuk bahan yang rentan terhadap goresan atau ketika bekerja dengan permukaan yang sudah jadi.

Menyeka cetakan: Gunakan tindakan menyeka untuk membuat tikungan dengan radius yang rapat, sering digunakan dalam produksi profil dan saluran yang rumit.

Desain die yang canggih dapat menggabungkan fitur-fitur seperti bantalan tekanan pegas untuk kontrol material yang lebih baik atau sisipan karbida untuk memperpanjang usia pakai alat di lingkungan produksi bervolume tinggi. Pemilihan die yang tepat sangat penting untuk mencapai toleransi yang diinginkan, meminimalkan pegas, dan mengoptimalkan efisiensi penekukan secara keseluruhan.

Standar ISO

Operasi pembengkokan lembaran logam harus mematuhi standar internasional tertentu untuk memastikan kualitas, keamanan, dan konsistensi. Organisasi Internasional untuk Standardisasi (ISO) mengembangkan dan memelihara peraturan ini. Untuk pembengkokan lembaran logam, standar yang relevan meliputi:

ISO 9013: Standar ini menetapkan persyaratan untuk metode pemotongan termal, termasuk pemotongan laser dan pemotongan plasma, yang sering digunakan dalam persiapan lembaran logam sebelum ditekuk. Standar ini mendefinisikan karakteristik kualitas, kondisi pengiriman teknis, dan toleransi untuk permukaan yang dipotong secara termal.

ISO 16630: Standar ini mendefinisikan metode pengujian mekanis yang digunakan untuk memverifikasi integritas struktural dan sifat mekanis material lembaran logam. Standar ini secara khusus menguraikan prosedur untuk melakukan uji perataan tabung, yang sangat penting untuk menilai kemampuan bentuk dan keuletan produk logam berbentuk tabung.

ISO 7438: Standar ini menjelaskan metode uji tekukan untuk material logam, yang penting untuk mengevaluasi keuletan dan kemampuan bentuk lembaran logam yang digunakan dalam operasi tekukan.

ISO 6892-1: Standar ini menetapkan metode untuk pengujian tarik bahan logam pada suhu kamar, memberikan data berharga tentang sifat material yang memengaruhi perilaku lentur.

Kepatuhan terhadap standar ISO memastikan bahwa operasi pembengkokan lembaran logam menghasilkan produk yang andal dan berkualitas tinggi untuk berbagai industri dan aplikasi, sekaligus memfasilitasi perdagangan dan kolaborasi internasional.

Standar ASTM

American Society for Testing and Materials (ASTM) juga memainkan peran penting dalam industri pembengkokan lembaran logam dengan menetapkan dan mempertahankan standar. Standar ASTM yang relevan dengan pembengkokan lembaran logam meliputi:

ASTM A6/A6M: Standar ini menguraikan persyaratan umum untuk pelat baja canai, bentuk, penumpukan lembaran, dan batangan yang digunakan dalam berbagai aplikasi, termasuk pembengkokan lembaran logam. Standar ini mencakup toleransi dimensi, variasi yang diizinkan, dan prosedur pengujian.

ASTM A480 / A480M: Standar ini menetapkan persyaratan umum untuk pelat, lembaran, dan strip baja tahan karat dan tahan panas canai canai canai datar yang digunakan dalam pembengkokan lembaran logam. Ini mencakup rincian tentang komposisi kimia, sifat mekanik, dan persyaratan permukaan akhir.

ASTM E290: Standar ini mendefinisikan metodologi untuk melakukan uji tekukan pada bahan logam untuk menilai keuletan dan kemampuan bentuk. Standar ini memberikan panduan untuk berbagai konfigurasi uji tekukan, termasuk uji tekukan terpandu dan uji tekukan bebas.

ASTM E8/E8M: Standar ini menguraikan metode untuk pengujian tegangan bahan logam, yang sangat penting untuk menentukan sifat mekanis yang memengaruhi perilaku lentur.

ASTM B820: Standar ini mencakup spesifikasi foil logam untuk insulasi listrik, yang relevan untuk pembengkokan lembaran logam dalam aplikasi listrik dan elektronik.

Mematuhi standar ASTM memastikan bahwa operasi pembengkokan lembaran logam memenuhi persyaratan industri dan mempertahankan tingkat kualitas yang tinggi dalam produk mereka. Standar ini juga menyediakan bahasa yang sama untuk produsen, pemasok, dan pelanggan, memfasilitasi komunikasi dan ekspektasi yang jelas dalam industri lembaran logam.

Produsen biasanya mempertimbangkan untuk menggunakan mold bending sebagai metode pemrosesan untuk komponen struktural yang memiliki kapasitas tahunan lebih dari 5.000 buah dan berukuran relatif kecil, umumnya sekitar 300 x 300.

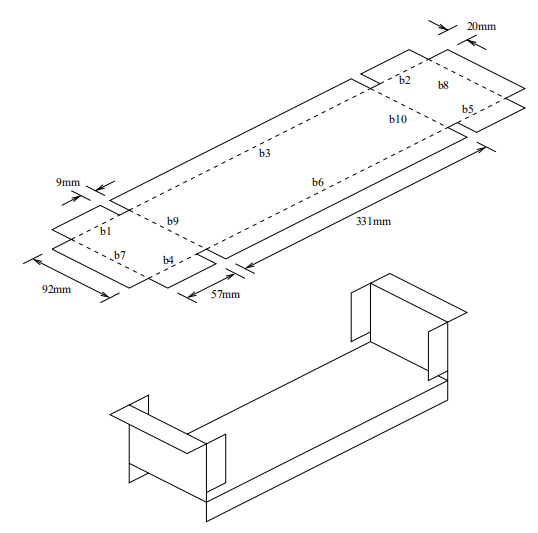

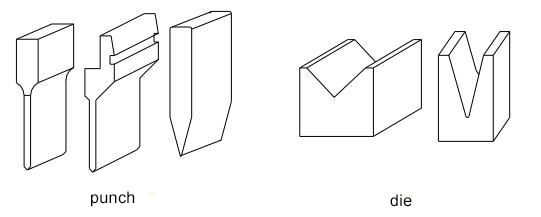

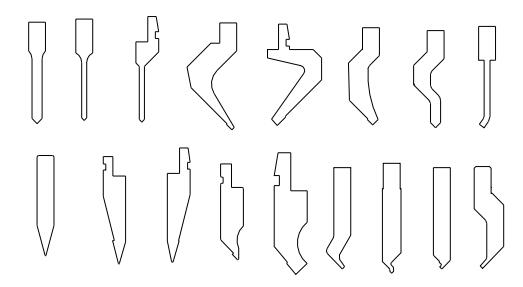

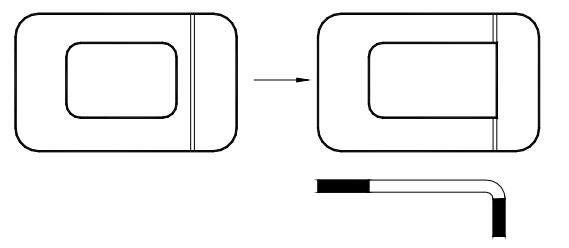

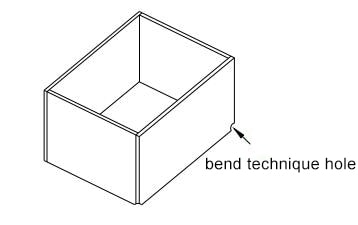

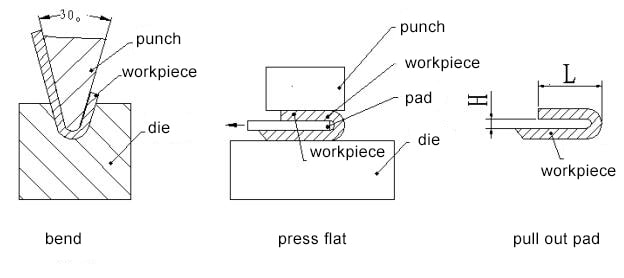

Gambar 1-17 menampilkan cetakan pembengkokan yang umum digunakan. Untuk meningkatkan umur panjang cetakan, disarankan untuk memasukkan sudut-sudut yang membulat sewaktu mendesain komponen.

Gambar 1-17 Cetakan Pembentuk Khusus

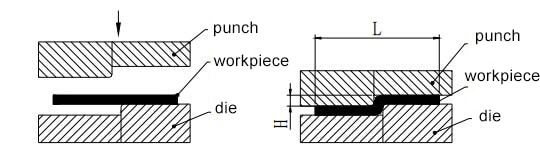

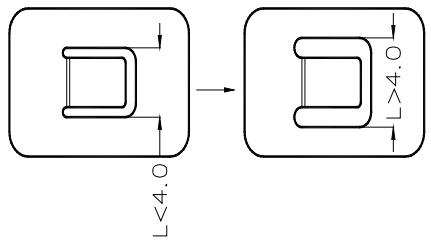

Menggunakan membungkuk mati dengan tinggi flensa yang terlalu kecil tidak ideal untuk dibentuk. Biasanya, tinggi flensa harus L ≥ 3t, dengan mempertimbangkan ketebalan dinding.

Tangga berbentuk Z yang terbuat dari lembaran logam dengan profil yang lebih rendah biasanya ditekuk menggunakan cetakan sederhana pada pukulan menekan atau pengepres hidrolik untuk ukuran batch kecil. Untuk batch yang lebih besar, step die pada mesin bending dapat digunakan, tetapi tinggi (H) biasanya harus antara 0 dan 1,0 kali ketebalan dinding (t).

Jika tingginya antara 1,0 dan 4,0 kali ketebalan dinding, bentuk cetakan dengan struktur bongkar muat mungkin diperlukan. Ketinggian dapat disesuaikan dengan menambahkan spacer, tetapi mempertahankan panjang (L) dan vertikalitas sisi vertikal mungkin menantang. Jika tingginya lebih besar, pembengkokan pada mesin rem tekan harus dipertimbangkan.

Gambar 1-18 Berbentuk Z langkah membungkuk

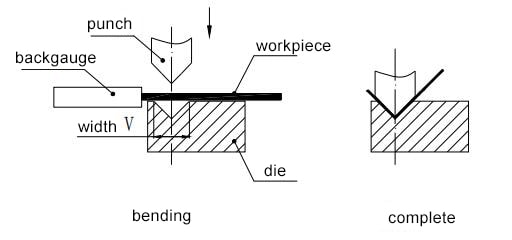

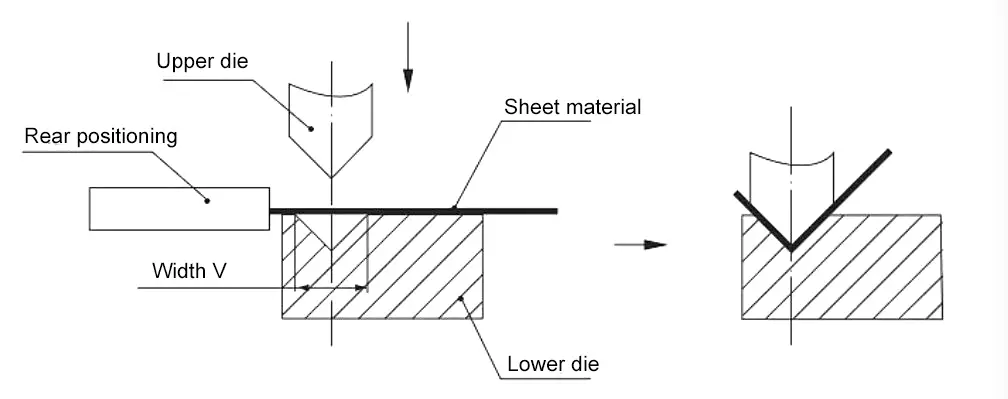

Ada dua kategori mesin tekuk: mesin tekuk biasa dan Pembengkokan CNC mesin. Mesin bending CNC biasanya digunakan untuk pembengkokan lembaran logam pada perangkat komunikasi karena kebutuhan akan presisi tinggi dan bentuk tikungan yang tidak beraturan.

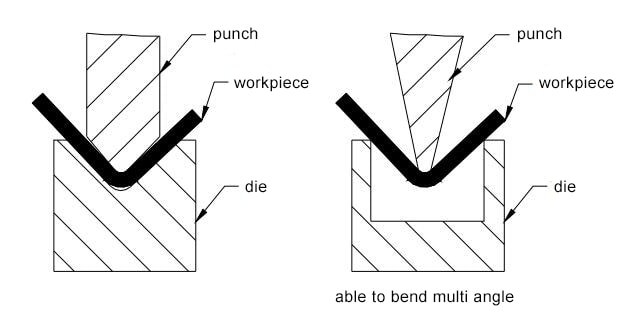

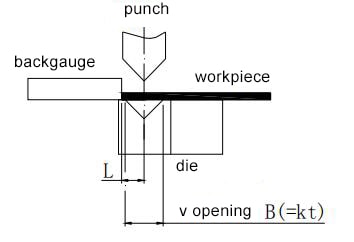

Prinsip dasar mesin ini melibatkan pembentukan bagian lembaran logam dengan menggunakan cetakan atas, yang merupakan pelubang pembengkok, dan cetakan bawah, yang merupakan cetakan berbentuk V.

Keuntungan:

Kekurangan:

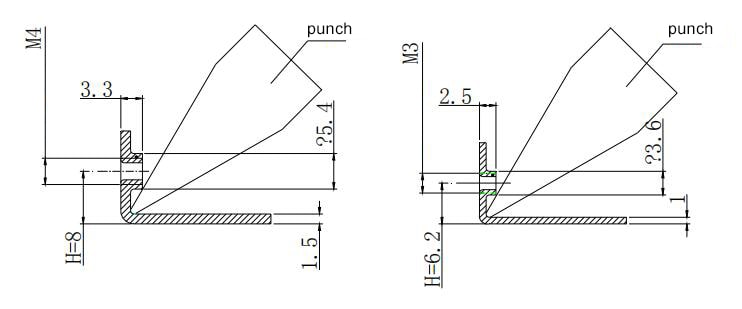

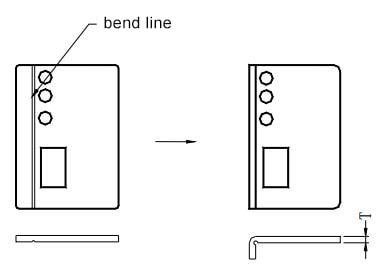

Prinsip dasar pembentukan ditunjukkan pada Gambar 1-19:

Gambar 1-19 Prinsip dasar pembentukan

Berikut ini adalah dua komponen utama dari mesin bending:

1. Pisau Pembengkok (Cetakan Atas)

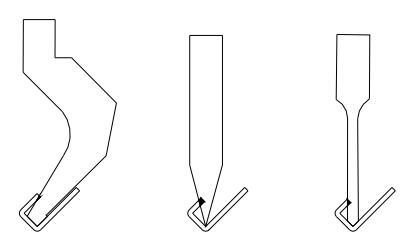

Penampilan pisau pembengkok digambarkan dalam Gambar 1-20. Bentuknya terutama ditentukan oleh bentuk benda kerja.

Biasanya, alat pemrosesan memiliki banyak pilihan pisau pembengkok. Produsen khusus bahkan akan membuat berbagai bentuk dan spesifikasi yang unik untuk menangani tugas pembengkokan yang rumit.

2. Turunkan Die

Bentuk V pada cetakan bawah biasanya ditentukan sebagai V = 6t (di mana t mewakili ketebalan material).

Proses pembengkokan dipengaruhi oleh berbagai faktor, seperti radius busur cetakan atas, sifat material, ketebalannya, kekuatan cetakan bawah, dan ukuran bukaan V pada cetakan bawah.

Untuk memenuhi kebutuhan produk yang berbeda, produsen telah menstandarkan cetakan bending sekaligus memastikan keamanan mesin bending.

Memiliki pengetahuan dasar tentang cetakan bending yang tersedia sangat penting selama proses desain struktural.

Gambar 1-20 menampilkan cetakan atas di sebelah kiri dan cetakan bawah di sebelah kanan.

Gambar 1-20 Diagram skematik dari tekan rem pukulan dan mati

Prinsip dasar dari proses pembengkokan urutan:

Bentuk pembengkokan yang biasa terlihat di pabrik outsourcing umumnya ditunjukkan pada Gambar 1-21.

Gambar 1-21 Bentuk pembengkokan tekan rem mesin

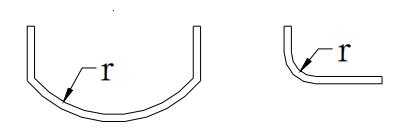

Jari-jari tekukan adalah faktor penting yang perlu dipertimbangkan ketika membengkokkan lembaran logam. Sangat penting untuk memilih radius tekukan yang sesuai yang tidak terlalu besar atau terlalu kecil.

Jika radius tekukan terlalu kecil, maka dapat mengakibatkan keretakan selama penekukan, dan jika terlalu besar, kemungkinan besar akan terjadi rebound. Tabel 1-9 menampilkan radius tikungan yang disukai (radius tikungan dalam) untuk berbagai bahan dengan ketebalan yang berbeda-beda.

| Bahan | Keadaan anil | Kondisi pengerasan kerja dingin | ||

|---|---|---|---|---|

| Posisi yang sesuai dari arah garis tekukan dan arah serat | ||||

| vertikal | paralel | vertikal | paralel | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Aluminium | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Tembaga | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Kuningan lembut | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Kuningan semi-keras | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Perunggu fosfor | -- | -- | 1.0 t | 3.0 t |

Catatan: t adalah ketebalan lembaran dalam tabel.

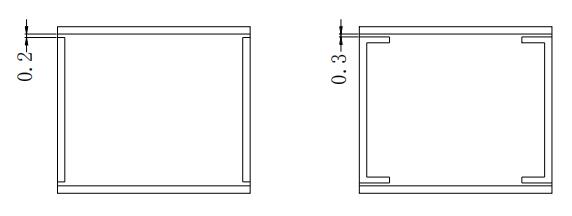

Harap diperhatikan bahwa data yang disajikan pada Tabel 1-9 disediakan untuk tujuan referensi saja dan tidak boleh dianggap sebagai sesuatu yang pasti. Dalam praktiknya, sebagian besar produsen menggunakan pisau pembengkok dengan sudut bulat 0,3, dan hanya sedikit yang menggunakan sudut bulat 0,5.

Oleh karena itu, radius bagian dalam pembengkokan komponen lembaran logam kami biasanya 0,2. Meskipun radius ini cukup untuk pelat baja karbon rendah biasa, tahan karat pelat aluminiumpelat kuningan, dan pelat tembaga, mungkin tidak cocok untuk baja karbon tinggi, aluminium keras, dan aluminium super keras. Dalam kasus ini, sudut bulat 0,2 dapat menyebabkan tikungan patah atau sudut luar retak.

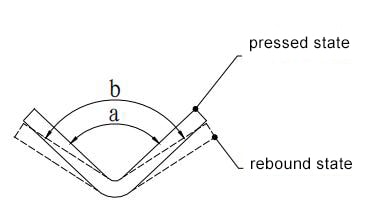

Gambar 1-22 Diagram pembengkokan dan pemantulan

1) Sudut pantulan Δα = b-a

Dalam rumus:

2) Ukuran sudut pantulan

Sudut pantulan pada tikungan udara 90° ditunjukkan pada Tabel 1-10.

Tabel 1-10 Sudut pantulan pada tikungan udara 90 derajat

| Bahan | r/t | Ketebalan t (mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Baja karbon rendah | <1 | 4° | 2° | 0° |

| Kuningan σb = 350MPa | 1~5 | 5° | 3° | 1° |

| Aluminium, seng | >5 | 6° | 4° | 2° |

| Baja karbon sedang σb = 400-500MPa | <1 | 5° | 2° | 0° |

| Tembaga kuning keras σb = 350-400MPa | 1~5 | 6° | 3° | 1° |

| Perunggu keras σb = 350-400MPa | >5 | 8° | 5° | 3° |

| Baja karbon tinggi σb> 550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Besarnya sudut pantulan berbanding lurus dengan titik leleh material dan berbanding terbalik dengan modulus elastisitasnya, E. Oleh karena itu, ketika berurusan dengan komponen lembaran logam yang membutuhkan presisi tinggi, disarankan untuk menggunakan baja karbon rendah alih-alih baja karbon tinggi atau baja tahan karat untuk mengurangi pantulan.

Sangatlah penting untuk memahami bahwa tingkat deformasi berkurang seiring dengan relatifnya radius lenturr/t, meningkat. Sebaliknya, sudut pantulan, Δα, meningkat seiring dengan berkurangnya radius tekukan relatif, r/t.

Untuk mencapai akurasi yang lebih tinggi, disarankan untuk memilih radius lengkungan yang kecil sewaktu mendesain sudut-sudut lengkungan lembaran logam yang membulat. Hindari penggunaan busur besar sebanyak mungkin, seperti yang digambarkan pada Gambar 1-23, karena sulit untuk diproduksi dan dikontrol kualitasnya.

Gambar 1-23 Busur logam lembaran terlalu besar

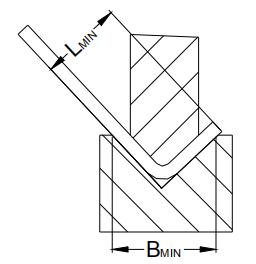

Kondisi awal tikungan tikungan berbentuk L ditunjukkan pada Gambar 1-24:

Gambar 1-24 Pembengkokan tikungan L

Satu faktor krusial di sini yaitu, lebar "B" cetakan bagian bawah.

Proses pembengkokan dan kekuatan cetakan memerlukan lebar cetakan minimum untuk ketebalan bahan yang berbeda-beda. Jika lebarnya kurang dari nilai ini, masalah seperti lengkungan yang tidak sejajar atau cetakan yang rusak dapat muncul.

Pengalaman praktis telah menunjukkan bahwa hubungan antara lebar cetakan minimum dan ketebalan material dapat dinyatakan dengan persamaan berikut:

Bmin = kT ①

Dimana Bmin adalah lebar cetakan minimum, T adalah ketebalan material, dan k = 6 saat menghitung lebar cetakan minimum.

Spesifikasi lebar cetakan yang umum digunakan oleh produsen saat ini adalah:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

Berdasarkan hubungan di atas, lebar cetakan minimum yang diperlukan untuk ketebalan material yang berbeda selama pembengkokan dapat ditentukan. Sebagai contoh, ketika membengkokkan 1.Tebal 5mm pelat, B = 6 * 1,5 = 9. Dari rangkaian lebar cetakan di atas, Anda bisa memilih lebar cetakan yang lebih rendah 10mm atau 8mm.

Dari diagram status tikungan awal, jelas bahwa tepi tikungan tidak boleh terlalu pendek. Dikombinasikan dengan lebar cetakan minimum, persamaan untuk menentukan tepi tikungan terpendek adalah:

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Dimana Lmin adalah tepi tikungan terpendek, Bmin adalah lebar cetakan minimum, dan Δ adalah koefisien tekukan lembaran.

Saat menekuk pelat setebal 1,5 mm, tepi tekukan terpendek, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75mm (termasuk ketebalan pelat).

Gambar 1-25 Lebar cetakan minimum

Tabel 1-11: Jari-jari tekukan bagian dalam lembaran baja canai dingin bahan R dan tabel referensi tinggi tekukan minimum

| Tidak. | Ketebalan | Pembukaan V | Jari-jari pukulan R | Ketinggian tekukan minimum |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 atau 0,2 | 3.7 |

| 4 | 1 | 6 | 1 atau 0,2 | 4.4 |

| 5 | 1.2 | 8 (atau 6) | 1 atau 0,2 | 5,5 (atau 4,5) |

| 6 | 1.5 | 10 (atau 8) | 1 atau 0,2 | 6,8 (atau 5,8) |

| 7 | 2 | 12 | 1,5 atau 0,5 | 8.3 |

| 8 | 2.5 | 16 (atau 14) | 1,5 atau 0,5 | 10,7 (atau 9,7) |

| 9 | 3 | 18 | 2 atau 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Catatan:

Tinggi tikungan minimum ditentukan oleh ketebalan bahan.

Untuk tikungan V akut, tikungan terpendek harus ditambah 0,5.

Kapan membengkokkan aluminium atau pelat baja tahan karat, tinggi tekukan minimum mungkin sedikit berbeda. Secara khusus, pelat aluminium akan membutuhkan tinggi tekukan yang lebih kecil, sedangkan pelat baja tahan karat pelat baja akan membutuhkan yang lebih besar. Silakan lihat tabel di atas untuk detailnya.

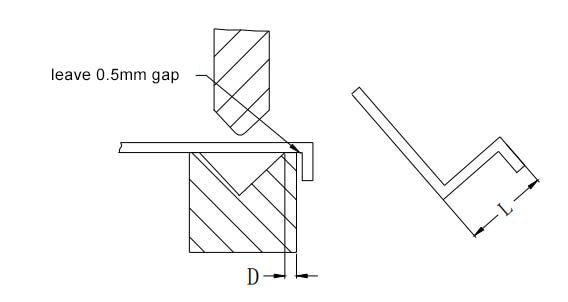

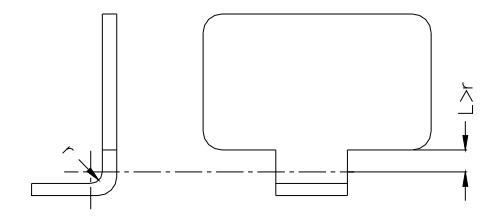

Gambar 1-26 menampilkan kondisi awal tikungan-Z. Proses tekukan Z dan tekukan L memiliki kemiripan dan menghadapi masalah tepi tekukan minimum. Namun demikian, tepi terpendek tikungan-Z lebih besar daripada tepi tikungan-L, karena struktur cetakan bagian bawah. Rumus yang digunakan untuk menghitung tepi minimum tikungan-Z adalah:

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin mengacu pada tepi tikungan terpendek, sedangkan Bmin adalah lebar cetakan minimum. Δ mewakili koefisien tekukan lembaran, T mengacu pada ketebalan material, dan D adalah ukuran struktural cetakan bagian bawah ke tepi, yang biasanya lebih besar dari 5mm.

Gambar 1-26 Tikungan Z

Ukuran tikungan minimum L untuk tikungan Z lembaran logam dengan ketebalan material yang berbeda ditunjukkan pada Tabel 1-12 di bawah ini:

Tabel 1-12 Ketinggian minimum Z tikungan

| Tidak. | Ketebalan | Pembukaan V | Jari-jari pukulan R | Tinggi tikungan Z L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 atau 0,2 | 9.5 |

| 4 | 1 | 6 | 1 atau 0,2 | 10.4 |

| 5 | 1.2 | 8 (atau 6) | 1 atau 0,2 | 11,7 (atau 10,7) |

| 6 | 1.5 | 10 (atau 8) | 1 atau 0,2 | 13,3 (atau 12,3) |

| 7 | 2 | 12 | 1,5 atau 0,5 | 14.3 |

| 8 | 2.5 | 16 (atau 14) | 1,5 atau 0,5 | 18,2 (atau 17,2) |

| 9 | 3 | 18 | 2 atau 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Gangguan selama pembengkokan

Dalam kasus pembengkokan sekunder atau tingkat yang lebih tinggi, interferensi antara benda kerja dan pahat merupakan hal yang umum terjadi. Gambar 1-27 menggambarkan area interferensi, ditunjukkan dalam warna hitam, yang dapat mencegah pembengkokan yang berhasil atau menyebabkan deformasi akibat interferensi.

Gambar 1-27 Interferensi pembengkokan

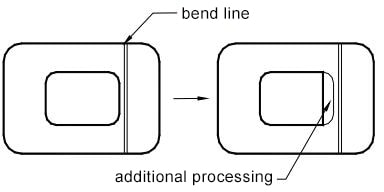

Masalah interferensi dalam pembengkokan lembaran logam tidaklah rumit. Hal ini hanya melibatkan pemahaman bentuk dan ukuran cetakan tekukan dan menghindarinya saat mendesain struktur. Gambar 1-28 menampilkan bentuk penampang dari beberapa cetakan pembengkokan tipikal, yang dirinci dalam manual cetakan lembaran logam dan memiliki entitas alat yang sesuai dalam pustaka intralink.

Jika terdapat ketidakpastian dalam desain, uji interferensi perakitan langsung dapat dilakukan dengan menggunakan alat berdasarkan prinsip yang ditunjukkan pada gambar.

Gambar 1-28 Pisau pembengkok

Ketika melakukan penyadapan lubang balik, penting untuk menghindari desain D (seperti yang ditunjukkan pada Gambar 1-29) yang terlalu kecil. Nilai minimum D dapat dihitung atau diplot berdasarkan berbagai faktor, termasuk ketebalan material, diameter luar lubang tembus, tinggi lubang flens, dan parameter yang dipilih dari alat tekuk.

Contohnya, jika Anda melakukan penyadapan lubang balik M4 pada lembaran 1,5 mm, D harus lebih besar dari 8mm untuk mencegah alat pembengkok bersentuhan dengan flens.

Gambar 1-29 Pembengkokan flensa lubang & mengetuk

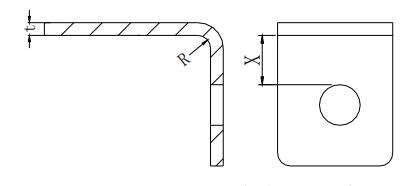

Gambar 1-30 mengilustrasikan bahwa jika tepi lubang diposisikan terlalu dekat dengan garis pembengkokan, proses pembengkokan dapat menyebabkan bentuk lubang berubah, karena tidak dapat diakomodasi. Untuk mencegah hal ini terjadi, sangat penting untuk memastikan bahwa jarak antara tepi lubang dan garis pembengkokan lebih besar atau sama dengan margin lubang minimum, yaitu X ≥ t + R.

Gambar 1-30 Jarak minimum dari lubang bundar ke tepi yang ditekuk

Tabel 1-13 Jarak minimum dari lubang bundar ke tepi yang ditekuk

| Ketebalan | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Jarak Min X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

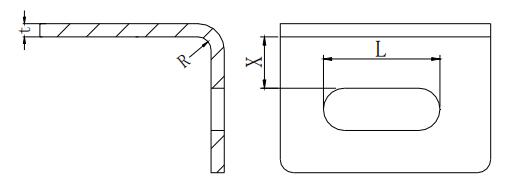

Gambar 1-31 menunjukkan bahwa lubang yang memanjang terletak terlalu dekat dengan garis lipatan. Akibatnya, selama proses pembengkokan, material tidak dapat diakomodasi dengan baik, sehingga mengakibatkan deformasi pada bentuk lubang. Oleh karena itu, sangat penting untuk memastikan bahwa jarak antara tepi lubang dan garis tikungan lebih besar dari margin lubang minimum yang ditentukan dalam Tabel 1-14. Selain itu, radius belokan dapat dilihat pada Tabel 1-9.

Gambar 1-31 Jarak minimum dari lubang bundar panjang ke tepi yang ditekuk

Tabel 1-14 Jarak minimum dari lubang bundar panjang ke tepi yang bengkok

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Jarak minimum X | 2t + R | 2.5t + R | 3t + R |

Untuk lubang yang tidak penting, lubang tersebut dapat diperluas ke garis tikunganseperti yang diilustrasikan pada Gambar 1-32. Namun demikian, hal ini memiliki kelemahan, yaitu memengaruhi penampilan.

Gambar 1-32 Peningkatan desain lentur

Jika jarak antara lubang terdekat dengan garis tekukan dan tepi tekukan kurang dari jarak minimum yang disyaratkan, maka dapat terjadi deformasi setelah penekukan. Untuk memenuhi persyaratan produk, Anda dapat merujuk ke Tabel 1-15 untuk solusi potensial. Meskipun demikian, sangat penting untuk dicatat bahwa metode ini tidak memiliki ketepatan teknis, dan desain struktural harus dihindari bila memungkinkan.

Tabel 1-15 Pemrosesan khusus ketika lubang dekat dengan tikungan

1) Tekan alur sebelum menekuk Dalam desain sebenarnya, karena kebutuhan desain struktural, jarak sebenarnya lebih kecil dari jarak di atas, produsen pemrosesan sering melakukan pengepresan alur sebelum menekuk, seperti yang ditunjukkan pada Gambar 1-31. Kerugiannya adalah: satu proses tambahan diperlukan untuk pemrosesan pembengkokan, efisiensinya lebih rendah, presisi lebih rendah, dan pada prinsipnya, harus dihindari sebisa mungkin. |

|---|

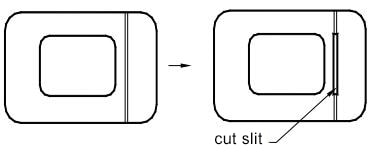

2) Potong lubang atau garis di sepanjang garis tikungan: jika garis tikungan tidak berpengaruh pada tampilan benda kerja atau dapat diterima, maka gunakan pemotongan lubang untuk memperbaiki tekniknya, kekurangannya: mempengaruhi tampilan. Dan saat memotong garis atau memotong alur yang sempit, umumnya perlu memotong dengan mesin laser. |

3) Penyelesaian ke ukuran desain setelah menekuk di tepi lubang di dekat garis tikungan, ketika margin lubang diperlukan, dapat ditangani dengan cara ini, Umumnya, pemindahan material sekunder ini tidak dapat diselesaikan pada mesin tinju, dan pemotongan kedua hanya dapat dilakukan pada mesin pemotong laserdan pemosisiannya merepotkan, serta biaya pemrosesannya tinggi. |

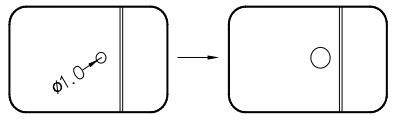

4) Setelah pembengkokan, proses reaming lubang hanya memiliki satu atau beberapa lubang piksel ke garis pembengkokan dan jaraknya kurang dari jarak lubang minimum, jika tampilan produk ketat, untuk menghindari gambar selama pembengkokan, piksel dapat dilakukan saat ini. perawatan penyusutan, yaitu memotong lingkaran konsentris kecil (biasanya Φ1.0) sebelum menekuk, dan membesarkan kembali ke ukuran aslinya setelah menekuk, Kekurangan: banyak proyek, efisiensi rendah. |

5) Lebar minimum die atas mesin bending adalah 4.0mm (saat ini), karena keterbatasan ini, lubang pada bagian lentur benda kerja tidak boleh kurang dari 4.0mm, jika tidak, bukaan harus diperbesar atau menggunakan die yang mudah dibentuk untuk melakukan pembengkokan. |

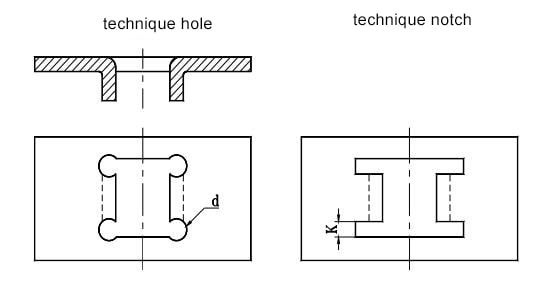

Lubang proses, slot proses, dan proses notcheuntuk bagian yang melengkung

Saat mendesain tikungan, disarankan untuk menambahkan lubang proses pelubangan, alur proses, atau lekukan proses sebelum blanking jika tikungan perlu dibuat pada sisi dalam blank, seperti yang digambarkan pada Gambar 1-33.

Gambar 1-33 Menambahkan lubang punch, proses, atau takik proses

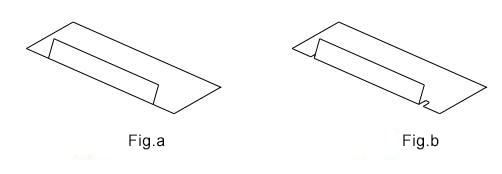

Apabila mendesain bagian yang ditekuk, untuk mencegah robekan dan distorsi tepi, biasanya perlu membuat alur penghindaran retak atau celah potong. Hal ini khususnya penting apabila radius tikungan bagian dalam kurang dari 60 derajat. Lebar celah harus lebih besar dari ketebalan material (t), dan kedalaman celah harus setidaknya 1,5 kali ketebalan material. Seperti yang ditunjukkan pada Gambar 1-34, Gambar b dianggap sebagai pilihan desain yang lebih baik daripada Gambar a.

Gambar 1-34 Pembengkokan lembaran dengan alur retak atau celah

Alur dan lubang proses harus diproses dengan benar. Jika tampilan benda kerja menjadi perhatian dan terlihat dari panel, lubang proses sudut untuk penekukan dapat dihilangkan (misalnya, takik proses tidak ditambahkan selama pemrosesan panel untuk mempertahankan gaya yang seragam). Namun, pembengkokan lainnya harus menyertakan lubang proses sudut, seperti yang ditunjukkan pada Gambar 1-35.

Gambar 1-35 Lubang proses pembengkokan sudut

Apabila mendesain gambar, dianjurkan untuk menghindari penandaan celah antara persimpangan tekukan pada arah 90 derajat, kecuali jika ada persyaratan khusus. Penandaan celah yang salah dapat berdampak pada desain proses manufaktur. Biasanya, produsen mendesain proses dengan celah 0,2 hingga 0,3, seperti yang diilustrasikan pada Gambar 1-36.

Gambar 1-36 Celah di antara tikungan menjilati

Area tekukan komponen yang ditekuk harus dijauhkan dari area dengan perubahan bentuk komponen yang tiba-tiba. Jarak L dari garis tekukan ke zona deformasi harus lebih besar dari radius tekukan (r), yang berarti L ≥ r, seperti yang ditunjukkan pada Gambar 1-37.

Gambar 1-37 Zona tikungan harus menghindari lokasi perubahan bagian yang tiba-tiba

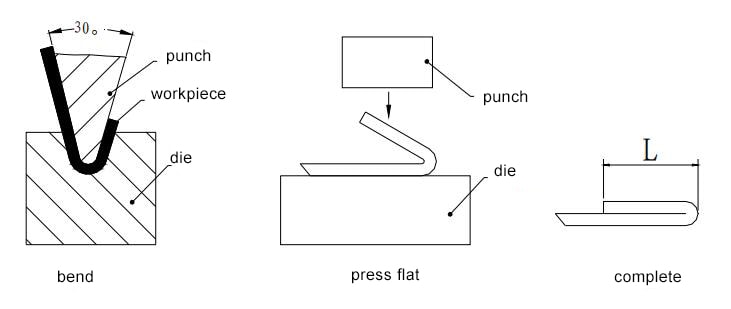

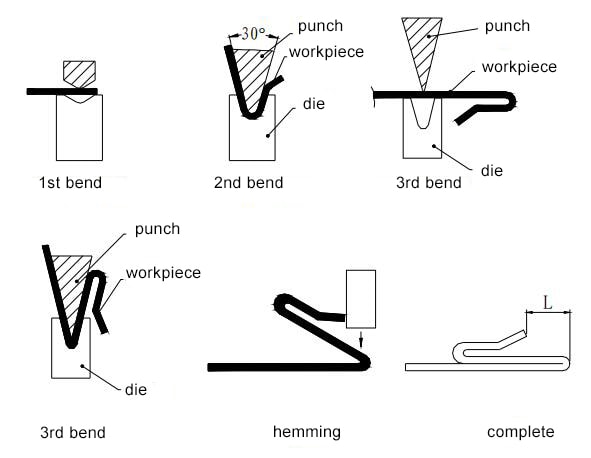

Metode untuk mengelim: Pertama-tama, lembaran ditekuk ke sudut 30 derajat dengan menggunakan cetakan tekukan 30 derajat, seperti ditunjukkan pada Gambar 1-38, kemudian sisi yang ditekuk diratakan.

Gambar 1-38 Metode keliman

Dimensi tepi tekukan minimum, "L", pada Gambar 1-38 adalah 0,5t, di mana "t" menunjukkan ketebalan material, sesuai dengan ukuran tepi tekukan minimum yang diuraikan di atas. Teknik "tepi mati yang ditekan" biasanya digunakan untuk material seperti baja tahan karat, lembaran galvanisdan pelat aluminium-seng. Namun demikian, bagian pelapisan tidak boleh digunakan, karena dapat mengakibatkan terperangkapnya asam pada lokasi keliman.

Metode Tekukan 180 Derajat: Seperti ditunjukkan pada Gambar 1-39, pertama-tama lipat pelat pada sudut 30 derajat dengan menggunakan pisau tekuk 30 derajat. Kemudian, luruskan tepi tekukan dan terakhir, lepaskan bantalan belakang.

Gambar 1-39 Metode tikungan 180 derajat

Dimensi tepi tikungan minimum (L) pada gambar sama dengan dimensi tepi tikungan minimum dari tikungan tunggal ditambah dengan ketebalan material (t). Tinggi (H) harus dipilih dari ukuran pelat yang umum digunakan, seperti 0,5, 0,8, 1,0, 1,2, 1,5, atau 2,0. Pada umumnya tidak direkomendasikan untuk memilih ketinggian yang lebih tinggi dari opsi ini.

Seperti yang ditunjukkan pada Gambar 1-40, pertama-tama lipat bentuknya dan kemudian lipat tepinya. Sewaktu mendesain, perhatikan dimensi masing-masing komponen untuk menjamin bahwa setiap langkah proses memenuhi ukuran tekukan minimum, sehingga menghindari perlunya pemrosesan pascapemrosesan tambahan.

Gambar 1-40 Keliman lipat tiga kali lipat

Tabel 1-16 Ukuran tepi bantalan minimum yang diperlukan untuk perataan tepi tekukan akhir

| Ketebalan | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Ukuran tepi bantalan L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Ketika bekerja dengan pembengkokan lembaran logam, memprioritaskan keselamatan dan mengikuti praktik terbaik industri adalah hal yang paling penting untuk meminimalkan risiko kecelakaan dan memastikan efisiensi operasional. Panduan komprehensif berikut ini membahas aspek-aspek penting dalam keselamatan di tempat kerja, penanganan material, dan pengoptimalan proses:

Alat Pelindung Diri (APD): Mewajibkan penggunaan APD yang sesuai, termasuk kacamata pengaman dengan pelindung samping, sarung tangan tahan potong, sepatu pengaman berujung baja, dan pelindung pendengaran. Untuk operasi yang melibatkan material berat atau pekerjaan di atas kepala, topi baja sangat penting. Ketika bekerja dengan logam galvanis atau logam berlapis, perlindungan pernapasan mungkin diperlukan untuk melindungi dari asap yang berbahaya.

Sistem Pengaman dan Keselamatan Mesin: Pastikan semua rem tekan dan mesin tekuk dilengkapi dengan mekanisme perlindungan yang tepat, termasuk tirai ringan, kontrol dua tangan, atau perangkat penginderaan. Uji dan pelihara sistem keselamatan ini secara teratur untuk menjamin efektivitasnya dalam mencegah kecelakaan.

Pertimbangan Ergonomis: Menerapkan solusi ergonomis untuk mengurangi risiko cedera akibat ketegangan yang berulang. Hal ini dapat mencakup stasiun kerja yang dapat disesuaikan ketinggiannya, alat bantu penanganan material, dan pelatihan yang tepat mengenai teknik pengangkatan. Untuk benda kerja yang besar atau berat, gunakan alat pengangkat mekanis atau prosedur pengangkatan oleh tim.

Pemeliharaan Alat dan Peralatan: Tetapkan jadwal perawatan preventif yang ketat untuk semua peralatan bending, cetakan, dan perkakas. Inspeksi, pembersihan, dan pelumasan secara teratur sangat penting untuk mencegah kerusakan yang dapat menyebabkan kecelakaan atau masalah kualitas. Simpan catatan perawatan yang terperinci dan segera atasi masalah yang teridentifikasi.

Pelatihan Karyawan yang Komprehensif: Mengembangkan dan mengimplementasikan program pelatihan menyeluruh yang meliputi:

Pemilihan dan Penanganan Material:

Optimalisasi Proses:

Organisasi Ruang Kerja:

Kontrol Kualitas dan Peningkatan Berkesinambungan:

Dengan secara cermat mematuhi pedoman keselamatan dan praktik terbaik ini, operasi pembengkokan lembaran logam dapat dilakukan dengan tingkat profesionalisme, efisiensi, dan yang terpenting, keselamatan yang tinggi. Pendekatan komprehensif ini tidak hanya melindungi pekerja tetapi juga berkontribusi pada peningkatan kualitas produk dan keunggulan operasional secara keseluruhan.

Dengan perkembangan pesat di sektor peralatan industri global, semakin banyak peralatan otomasi berkinerja tinggi yang telah memasuki bidang pemrosesan lembaran logam, memberikan jaminan produktivitas dasar untuk pengembangan industri pemrosesan lembaran logam yang berkualitas tinggi. Perkembangan globalisasi industri juga membawa lebih banyak persaingan dan tantangan, dan permintaan pasar terus berubah. Hal ini tidak hanya mengharuskan peralatan utama memiliki tingkat produktivitas yang tinggi, tetapi juga menempatkan tuntutan yang lebih tinggi pada fleksibilitas dan kemampuan peralihan cepat dari seluruh sistem produksi.

Sebagai salah satu teknologi proses utama di bidang pengolahan logam, pembengkokan lembaran logam memainkan peran yang sangat diperlukan dalam produksi produk logam. Metode produksi operasi pembengkokan mesin tunggal tradisional cenderung menyebabkan waktu henti peralatan selama pergantian pesanan. Ada intervensi manual yang berlebihan dalam memeriksa gambar, pemrograman pembengkokan, menyesuaikan parameter peralatan, membongkar dan merakit cetakan pembengkokan, dan penanganan material. Oleh karena itu, peralatan harus berhenti dan menunggu pergantian dan pengangkutan material, yang mengakibatkan tingginya biaya produksi.

Untuk mengatasi masalah-masalah yang disebutkan di atas dalam proses pembengkokan lembaran logam, penelitian dapat dilakukan dari perspektif desain proses, inovasi cetakan, otomatisasi, informatisasi, dan teknologi cerdas. Hal ini melibatkan pengintegrasian dan pengenalan teknologi canggih ke dalam proses pembengkokan lembaran logam. Misalnya, mengoptimalkan desain struktur proses produk, meningkatkan kemampuan kontrol bahan cetakan dan kecepatan peralihan struktur, menggunakan teknologi internet industri untuk transmisi dan komunikasi informasi, mengintegrasikan sistem kontrol interaktif PLC, dan menerapkan sistem manajemen informatisasi produksi.

Sistem manajemen informasi memungkinkan pengumpulan, pemrosesan, dan analisis data secara real-time selama proses produksi pembengkokan lembaran logam. Melalui platform komputasi awan, pemantauan dan pengelolaan data dari jarak jauh dapat dilakukan, sehingga dapat mengoptimalkan proses produksi. Selain itu, penerapan jalur produksi otomatis yang mengintegrasikan peralatan seperti peralatan mesin dan robot industri, sistem bongkar muat otomatis, dan sistem inspeksi online sangat meningkatkan kemampuan kontrol seluruh proses produksi. Penerapan teknologi kontrol interaktif otomatis secara efektif mengurangi intervensi manual dan memungkinkan produksi yang berkelanjutan, meningkatkan efisiensi produksi dan menghasilkan produk tekukan yang lebih stabil dan andal.

Pengembangan teknologi pembengkokan lembaran logam bergantung pada peningkatan dan penerapan teknologi dalam otomatisasi, informatisasi, dan sistem cerdas di dalam industri. Sebagai penghubung penting dalam industri pengerjaan logam, evolusi proses pembengkokan lembaran logam mencerminkan peningkatan kemampuan manufaktur industri dan menunjukkan arah masa depan untuk industri manufaktur. Dari operasi manual awal hingga integrasi otomasi CNC modern, proses pembengkokan lembaran logam telah mengalami beberapa transformasi signifikan. Setiap lompatan teknologi telah disertai dengan peningkatan substansial dalam efisiensi produksi dan kualitas produk.

Pada tahap awal pembengkokan manual, pelat logam dibengkokkan dengan menggunakan alat bantu dan pengalaman yang sederhana. Meskipun proses pembengkokan manual sangat mudah beradaptasi, namun proses ini dibatasi oleh ketepatan dan stabilitas operasi manusia. Hal ini menghasilkan efisiensi produksi yang rendah dan menyulitkan untuk memenuhi kebutuhan produksi berskala besar dan terstandardisasi. Dengan percepatan industrialisasi, industri pengerjaan logam mulai secara bertahap memperkenalkan peralatan pembengkokan mesin, seperti mesin pembengkok manual dan mesin pembengkok mekanis. Perangkat ini memberikan kekuatan yang stabil melalui prinsip-prinsip mekanis, yang secara signifikan meningkatkan efisiensi produksi dan konsistensi produk.

Lini produksi pembengkokan lembaran logam modern biasanya dilengkapi dengan mesin pembengkok CNC canggih, yang dapat mengontrol sudut dan posisi pembengkokan dengan tepat, yang secara signifikan meningkatkan presisi dan pengulangan pembengkokan lembaran logam.

Melalui pemrograman komputer, tindakan mesin pembengkok dapat dikontrol secara tepat, sehingga memungkinkan pembuatan komponen logam yang berbentuk rumit secara cepat. Dengan penerapan Computer-Aided Design (CAD) dan Computer-Aided Manufacturing (CAM), produksi cetakan menjadi lebih efisien dan presisi. Penerapan teknologi Rapid Prototyping membuat modifikasi dan pengoptimalan cetakan menjadi lebih mudah, sehingga mempersingkat waktu dari desain ke pasar. Pengembangan cetakan modular cerdas memungkinkan pergantian yang cepat dan perawatan yang tepat waktu selama penggunaan, sehingga meningkatkan efisiensi produksi operasi pembengkokan.

Desain struktural produk pembengkokan lembaran logam perlu menggabungkan penerapan pengetahuan multidisiplin, seperti sifat pemrosesan bahan logam, prinsip teknik mesin terkait, dan proses manufaktur. Persyaratan fungsional dan lingkungan penggunaan produk juga akan mempengaruhi pemilihan material dan desain struktural. Penting untuk memilih material logam berkekuatan tinggi dan tahan korosi serta mendesain struktur penguat yang sesuai. Selain itu, dengan mempertimbangkan ketebalan material, kemampuan proses struktur produk, dan karakteristik deformasi plastis material, sangat penting untuk mengatur area tekukan yang wajar untuk menghindari peregangan atau kompresi yang berlebihan, untuk memastikan keakuratan dimensi dan kekuatan struktural produk. Diagram skematik proses pembengkokan lembaran logam ditunjukkan pada Gambar di bawah ini.

Selain itu, kendala produksi seperti radius tekukan dan sudut tekukan harus dipertimbangkan selama fase desain. Penting untuk mengikuti prinsip-prinsip urutan pembengkokan: membengkokkan dari dalam ke luar, membengkokkan dari kecil ke besar, membengkokkan bentuk khusus terlebih dahulu, lalu membengkokkan bentuk umum, untuk memastikan bahwa proses pembentukan awal tidak memengaruhi atau mengganggu proses selanjutnya.

Desain proses adalah langkah kunci untuk memastikan bahwa produk yang dihasilkan sesuai dengan standar kualitas yang telah ditentukan dan efisiensi produksi. Hal ini mencakup pemilihan peralatan pembengkokan yang sesuai, menetapkan desain aliran proses yang terperinci, dan merancang cetakan yang tepat. Ketika memilih peralatan pembengkokan, penting untuk mempertimbangkan ketepatan dan stabilitas peralatan serta kesesuaiannya dengan material dengan ketebalan dan tingkat kekerasan yang berbeda.

Desain cetakan pembengkokan juga merupakan bagian penting dari desain proses karena secara langsung memengaruhi kualitas produk dan efisiensi produksi. Desain cetakan yang baik harus memastikan aliran logam yang lancar selama pembengkokan, mengurangi risiko retak dan pecah, serta mempertimbangkan daya tahan dan biaya perawatan cetakan. Dengan perkembangan teknologi Computer-Aided Design dan Computer-Aided Manufacturing, desain cetakan modern dapat menjadi lebih presisi dan efisien, bahkan memungkinkan untuk simulasi dan optimalisasi dalam fase desain. Saat mengembangkan alur proses, perlu juga mempertimbangkan efisiensi produksi dan pengendalian biaya sambil memastikan bahwa setiap langkah mencapai hasil pemrosesan yang diharapkan.

Proses pembengkokan lembaran logam tradisional sangat bergantung pada operator, dan kualitas produk mudah dipengaruhi oleh kondisi operator. Hal ini biasanya merupakan langkah penghambat dalam proses pemrosesan produk logam. Oleh karena itu, mengembangkan dan mengadopsi teknologi pemrosesan otomatis untuk secara bertahap menggantikan operasi pembengkokan manual sangat penting untuk meningkatkan efisiensi produksi. Pemrosesan komponen dengan peralatan pembengkokan yang dioperasikan secara manual ditunjukkan pada Gambar 2.

Pemrosesan pembengkokan otomatis lembaran logam merupakan representasi khas dari penerapan teknologi canggih dalam produksi selama era industri, dengan penerapan unit pemrosesan otomatis berefisiensi tinggi, berkualitas tinggi, dan sangat fleksibel yang semakin matang.

Dari pengembangan pemrosesan pembengkokan otomatis lembaran logam, terutama ada tiga jenis teknologi pemrosesan otomatis: pemrosesan pembengkokan manipulator tetap, pemrosesan pembengkokan robot industri, dan pemrosesan unit pembengkokan multi-tepi otomatis. Setiap jenis metode pemrosesan pembengkokan otomatis memiliki kelebihannya, dan manajer pabrik perlu mempertimbangkan manfaat komprehensif saat memperkenalkannya secara bersamaan.

Unit pembengkokan otomatis dari lengan mekanis dapat dibagi menjadi unit pembengkokan terintegrasi manipulator X, Y, dan tiga sumbu dan unit pembengkokan terintegrasi robot industri sesuai dengan perangkat integrasi otomasi yang berbeda. Pembengkokan manipulator tiga sumbu terutama digunakan untuk produksi massal dan produk lembaran logam struktur spasial yang relatif sederhana, seperti bagian berbentuk kotak, bagian slot, bagian kotak, dll. Keuntungan utamanya adalah biaya investasi yang rendah, efisiensi tinggi untuk suku cadang yang diproduksi secara massal, tetapi karena keterbatasan lintasan lari spasial dan fleksibilitas struktural yang buruk, ia tidak dapat mengatasi peralihan produksi yang sering.

Di sisi lain, unit pembengkokan otomatis yang terintegrasi dengan robot industri lebih menguntungkan dalam proses pengembangan permintaan pasar modern. Untuk menerobos batasan rentang operasi robot enam sumbu yang ada, integrasi jalur bergerak bawah dapat mencapai operasi gerakan fleksibel robot di stasiun kerja yang berbeda, yang selanjutnya meningkatkan kompatibilitas unit pembengkokan untuk pemrosesan produk.

Robot bergerak ke posisi mesin pembengkok, meletakkan bahan lembaran rata pada cetakan bawah mesin pembengkok, dan melalui sensor pengukur belakang mesin pembengkok, melakukan pemosisian yang tepat. Setelah pemosisian selesai, robot mengirimkan sinyal pembengkokan ke mesin pembengkok, dan menyelesaikan tindakan pembengkokan dalam koordinasi dengan mesin pembengkok.

Akurasi pembengkokan unit pembengkokan robot industri tergantung pada keakuratan mesin pembengkok itu sendiri, keakuratan pemosisian robot, dan kontrol terkoordinasi robot dan mesin pembengkok. Unit pemrosesan pembengkokan robot standar berpusat pada robot industri dan mesin pembengkok, dilengkapi dengan perlengkapan mekanis, rak bahan baku, tumpukan bongkar muat, meja kerja pemosisian, rak pembalik, perangkat ganti tangan, dan berbagai sensor deteksi. Unit pembengkok yang terintegrasi dengan robot industri ditunjukkan pada Gambar 3.

Manipulator adalah "tangan" yang digunakan robot untuk menggantikan manusia untuk mengambil dan menempatkan benda kerja. Manipulator robot pembengkok umumnya terdiri dari beberapa cangkir hisap yang dipasang pada rangka logam, dan dapat secara fleksibel menyesuaikan posisi dan struktur cabang cangkir hisap untuk mencapai kompatibilitas dengan berbagai ukuran bagian dan sudut tekukan. Meja bongkar muat biasanya menggunakan palet bertumpuk, tetapi ban berjalan atau rel juga dapat digunakan untuk mengangkut bahan mentah dan produk jadi.

Meja kerja pemosisian adalah platform miring dengan tepi yang ditinggikan, dengan bola yang sedikit terangkat didistribusikan pada permukaan meja. Robot memindahkan pelat baja ke meja pemosisian, di mana pelat dengan bebas meluncur ke bawah ke tepi yang ditinggikan karena gravitasi. Ketika robot mencengkeram kembali pelat, posisi pelat dan pencengkeram telah disesuaikan secara tepat, memberikan referensi untuk langkah pembengkokan berikutnya.

Unit pembengkokan otomatis multi-sisi yang terintegrasi membedakan dirinya dari metode di mana manipulator mencengkeram bagian untuk pembengkokan. Sebaliknya, ia menggunakan manipulator untuk memindahkan komponen dalam koordinasi dengan mesin pembengkok untuk menyelesaikan proses pembengkokan. Umumnya, cetakan pembengkokan yang dikonfigurasikan dalam unit ini juga memiliki fleksibilitas yang tinggi. Keberhasilan penerapan unit pembengkokan otomatis multi-sisi yang terintegrasi dalam industri manufaktur telah secara signifikan meningkatkan kemampuan pemesinan dan manufaktur peralatan perkakas mesin China.

Unit pembengkokan otomatis multi-sisi yang terintegrasi mencakup perangkat pemuatan, perangkat konveyor antar-jemput, manipulator mesin pembengkok utama, dan perangkat pemakaian, seperti yang ditunjukkan pada Gambar 4. Manipulator terletak tepat di depan mesin tekuk utama, dengan sistem bongkar muat otomatis yang masing-masing terletak di sisi kiri dan kanan mesin tekuk.

Perangkat bongkar muat otomatis dan perangkat konveyor antar-jemput secara otomatis terhubung dengan gudang vertikal untuk memposisikan bahan mentah, menggantikan pekerjaan manual untuk memposisikan pelat atau benda kerja di lokasi pemrosesan, dan memungkinkan input dan output otomatis suku cadang ke meja kerja. Manipulator menekan dan menekuk pelat untuk diproses; mesin pembengkok utama menyelesaikan pekerjaan pembengkokan dan pembentukan pelat sesuai dengan kode bahasa mesin program. Melalui kontrol pemrosesan bagian presisi tinggi, perawatan permukaan cetakan khusus, dan kontrol khusus atas jalur lari cetakan, mesin pembengkok multi-sisi memastikan pemrosesan bagian lembaran logam yang efisien dan berkualitas tinggi.

Selama proses pembengkokan, sistem penggerak servo listrik mengontrol gerakan cetakan pembengkokan, memungkinkan respons kecepatan tinggi dan gerakan kurva cetakan yang cepat, mencapai tindakan pembengkokan yang cepat dan tepat, dan mewujudkan pemrosesan pembengkokan berkecepatan tinggi. Dengan mengontrol logika tindakan dan jalur lari dari satu set cetakan, pemrosesan bagian yang kompleks dapat direalisasikan. Set cetakan ini disebut cetakan universal.

Mesin lipat, dengan menggunakan satu set cetakan serbaguna, dapat melakukan berbagai proses seperti pembengkokan sudut positif dan negatif, busur besar, dan tepi datar yang rumit, mencapai fleksibilitas tinggi dalam pemrosesan. Perangkat penggantian cetakan otomatis terdiri dari bagian-bagian seperti cetakan jarak menengah, cetakan bagian standar, perangkat pemindah kopling, dan perangkat bagian penyisipan putar. Perangkat ini memiliki dua fungsi utama: penarikan jarak bebas untuk merayap dan penyesuaian panjang otomatis, untuk memfasilitasi operasi pembengkokan dalam dimensi arah yang berbeda.