Bagaimana cara mengubah lembaran logam sederhana menjadi komponen yang presisi dan fungsional? Pemotongan lembaran logam adalah proses mendasar dalam manufaktur yang melibatkan berbagai teknik seperti laser, plasma, dan pemotongan waterjet. Artikel ini memberikan panduan komprehensif untuk metode-metode ini, mengeksplorasi prinsip-prinsip di balik setiap metode dan aplikasinya. Mulai dari memahami peralatan yang digunakan hingga seluk-beluk metode pemotongan yang berbeda, Anda akan mendapatkan wawasan yang berharga tentang dunia fabrikasi lembaran logam. Temukan detail yang memungkinkan pemotongan presisi dan bagaimana proses ini berkontribusi pada produksi yang efisien.

Prinsip pemotongan laser didasarkan pada singkatan dari Light Amplification by Stimulated Emission of Radiation (Amplifikasi Cahaya oleh Emisi Radiasi yang Dirangsang), yang diterjemahkan sebagai laser.

Pemotongan laser ditenagai oleh pelepasan listrik dan menggunakan campuran gas seperti He, N2, CO2dll. sebagai media eksitasi. Sinar laser dihasilkan dengan memfokuskan laser melalui serangkaian cermin, yang kemudian melelehkan bahan.

Proses pemotongan laser: Di bawah kendali program NC, generator laser menghasilkan jenis laser tertentu. Laser ditransmisikan melalui sistem optik ke kepala pemotongan dan difokuskan pada permukaan benda kerja, melelehkan logam.

Pada saat yang sama, gas bantuan disemprotkan dari arah yang sejajar dengan sinar laser untuk menerbangkan terak cair. Kepala pemotongan bergerak di sepanjang jalur yang sudah ditentukan, dikendalikan oleh motor servo, untuk memotong berbagai bentuk benda kerja.

1)Tempat tidur mesin:

Seluruh jalur optik dipasang pada alas mesin, yang dilengkapi dengan balok, braket kepala pemotongan, dan alat potong kepala. Ranjang didesain untuk menghilangkan getaran selama pemrosesan akibat akselerasi aksial. Bagian bawah alas mesin dibagi menjadi beberapa ruang pembuangan. Ketika kepala pemotong berada di atas ruang pembuangan tertentu, katup terbuka dan gas buang dikeluarkan. Melalui pemisah braket, benda kerja kecil dan skrap jatuh ke dalam kotak limbah.

2)Meja kerja:

Meja kerja dengan penyangga yang tertanam digunakan untuk menopang bahan selama pemotongan datar.

3)Sensor:

Kualitas pemotongan yang baik terkait dengan jarak antara nozzle dan benda kerja. Terdapat dua jenis sensor: sensor mekanis kontak dan sensor induksi kapasitansi. Yang pertama digunakan untuk memproses bahan non-konduktif, sedangkan yang kedua digunakan untuk bahan konduktif.

4)Kepala Pemotong:

Ini adalah komponen terakhir dari jalur optik. Lensa built-in memfokuskan sinar laser. Terdapat dua panjang fokus kepala pemotongan standar, 5 inci dan 7,5 inci (terutama digunakan untuk memotong pelat tebal).

5)Pengontrol CNC:

Mengonversi program pemotongan (pola kombinasi dan tata letak benda kerja) dan parameter pemrosesan gerakan sumbu. Melalui kombinasi pergerakan sinar, braket, dan sumbu putar, pengontrol mengontrol lintasan pergerakan sinar laser pada benda kerja, secara otomatis menyesuaikan kecepatan potong dan kekuatan laser.

6)Kabinet Kontrol Laser:

Mengontrol dan memeriksa fungsi laser serta menampilkan tekanan sistem, daya, arus pelepasan, dan mode pengoperasian laser.

7)Laser:

Rongga resonansi adalah jantung laser, tempat sinar laser dihasilkan. Gas laser adalah campuran gas karbon dioksida, nitrogen, dan helium. Turbocharger menyebabkan gas bergerak cepat di sepanjang sumbu rongga resonansi. Gas didinginkan dalam dua penukar panas untuk mentransfer energi ke gas dalam unit tekanan tinggi.

8)Peralatan Pendinginan:

Mendinginkan laser, gas laser, dan sistem optik.

9)Pengumpul Debu:

Menghilangkan sebagian besar debu yang dihasilkan selama pemrosesan.

10) Sistem Bongkar Muat Otomatis.

Metode Pemotongan:

1)Pemotongan Peleburan Laser - Dalam pemotongan peleburan laser, bahan benda kerja dilebur sebagian dan bahan yang meleleh dihembuskan oleh gas, membentuk potongan. Pemotongan hanya dilakukan dalam keadaan cair, sehingga disebut pemotongan leleh. Selama pemotongan, gas inert dengan kemurnian tinggi disuplai ke arah sumbu laser sebagai gas bantu, dan gas bantu hanya meniup logam cair dari potongan. Ini tidak bereaksi dengan logam.

2)Pemotongan Api Laser - Tidak seperti pemotongan leleh laser, pemotongan api laser menggunakan oksigen aktif sebagai gas bantu. Karena oksigen bereaksi dengan logam yang sudah dipanaskan, melepaskan panas dalam jumlah besar, maka hasilnya, material akan dipanaskan lebih lanjut.

3)Pemotongan Penguapan Laser - Dalam pemotongan penguapan laser, bahan pada potongan diuapkan oleh kepadatan energi yang sangat tinggi. Metode ini memotong logam dengan menguapkannya secara cepat, menghindari percikan tetesan cairan.

Pilihan metode pemotongan tergantung pada karakteristik dan bahan pelat, dan kadang-kadang bentuk potongannya.

Karena penguapan membutuhkan lebih banyak panas daripada peleburan, kecepatan pemotongan peleburan laser lebih cepat daripada pemotongan penguapan laser, dan laser pemotongan api lebih cepat dengan menggunakan panas yang dihasilkan oleh reaksi oksigen dan logam.

Pada saat yang sama, lebar potongan dan kekasaran pemotongan api tinggi, dan area yang terkena panas besar, sehingga kualitas pemotongan relatif buruk, sedangkan pemotongan leleh memiliki permukaan yang halus dan berkualitas tinggi, dan pemotongan penguapan memiliki kualitas pemotongan terbaik tanpa oksidasi.

Selain itu, pemotongan peleburan dan penguapan dapat memperoleh pemotongan bebas oksigen, yang penting untuk pemotongan dengan persyaratan khusus.

Umumnya, bahan dapat dipotong dengan pemotongan api, jika permukaannya harus tidak teroksidasi, pemotongan leleh harus dipilih, dan pemotongan penguapan umumnya digunakan dalam kasus-kasus dengan persyaratan tinggi untuk akurasi dimensi dan kehalusan permukaan, sehingga kecepatannya juga paling rendah.

Selain itu, bentuk potongan juga memengaruhi metode pemotongan. Apabila memproses benda kerja yang halus dan bersudut tajam, pemotongan dengan api mungkin berbahaya, karena panas yang berlebihan dapat menyebabkan bagian-bagian kecil terbakar.

Gas LASER

Selama Proses pemotongan laserSelain itu, gas bantu juga terlibat. Gas bantu tidak hanya dapat menerbangkan terak pada waktunya, tetapi juga berperan dalam mendinginkan benda kerja dan membersihkan lensa.

Memilih gas bantu yang berbeda, juga dapat mengubah kecepatan potong dan kualitas permukaan pemotongan, yang sangat penting untuk memotong logam khusus.

1) Gas Laser

Gas laser adalah campuran gas helium, nitrogen, dan karbon dioksida dalam proporsi tertentu, yang sudah ditentukan sebelumnya di pabrik untuk memastikan performa yang optimal.

Jangan sesuaikan rasio dengan sembarangan, karena proporsi yang tidak tepat dapat menyebabkan kegagalan sistem laser dan kerusakan pada catu daya tegangan tinggi.

Karbon dioksida CO2adalah zat pengaktif. Zat ini tereksitasi oleh pelepasan listrik dan kemudian mengubah energi listrik menjadi radiasi inframerah.

Nitrogen N2: mentransfer energi yang dihasilkan oleh pelepasan listrik ke karbon dioksida, meningkatkan daya output laser.

Helium He: dapat membantu mempertahankan pelepasan listrik dalam gas dan membuat karbon dioksida lebih mudah didinginkan.

2)Memotong Gas:

Terutama N2 atau O2. Permukaan pemotongan N2 relatif cerah, sedangkan permukaan pemotongan pemotongan O2 berubah menjadi hitam karena oksidasi material.

Catatan: Gas yang digunakan oleh LASER memiliki kemurnian tinggi (semuanya di atas 99,99%).

3)Kontrol Parameter Gas

Parameter gas yang memengaruhi proses pemotongan termasuk jenis gas, tekanan gas, dan diameter nozzle.

(1) Jenis Gas Bantu

Jenis gas tambahan termasuk oksigen, udara, nitrogen, dan argon.

Oksigen cocok untuk memotong pelat tebal, pemotongan berkecepatan tinggi, dan sangat tipis pemotongan piring.

Udara cocok untuk memotong pelat aluminium, non-logam, dan pelat baja galvanis. Ini dapat mengurangi lapisan oksida sampai batas tertentu dan menghemat biaya.

Nitrogen, sebagai gas pelindung selama pemotongan, dapat mencegah terjadinya lapisan oksidasi dan mencegah pembakaran (yang mudah terjadi apabila pelatnya tebal).

Argon digunakan untuk memotong titanium logam.

(2) Tekanan Gas

Tekanan gas dibagi menjadi tekanan tinggi dan tekanan rendah.

Menurut parameter teknis mesin Laser, tekanan tinggi maksimum adalah 20 megapascal, dan tekanan rendah maksimum adalah 5 megapascal.

Pemilihan tekanan didasarkan pada ketebalan pelat, kecepatan potong, viskositas logam cair, dan daya laser.

Apabila ketebalan pelat besar, kecepatan potong cepat, dan viskositas logam cair tinggi, maka tekanan yang lebih tinggi dapat dipilih.

Sebaliknya, untuk bahan yang tipis, pemotongan lambatatau logam dengan viskositas cairan rendah, tekanan rendah yang sesuai dapat dipilih.

Meningkatkan tekanan gas secara tepat ketika daya tinggi bermanfaat untuk mendinginkan material di sekitarnya, yang cocok untuk persyaratan khusus.

Apa pun tekanan yang dipilih, prinsipnya adalah sehemat mungkin sekaligus memastikan efek penghembusan terak.

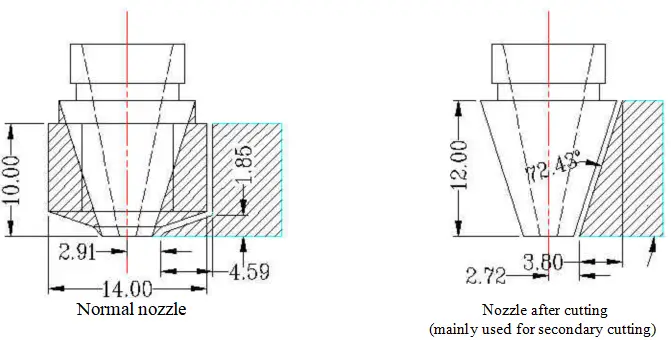

(3) Diameter Nozzle

Pemilihan diameter nozzle mirip dengan pemilihan tekanan gas, tetapi juga terkait dengan metode pemotongan.

Untuk pemotongan dengan oksigen sebagai gas bantu, jahitan pemotongan lebih lebar karena pembakaran logam.

Untuk meniup terak dengan cepat dan efektif, nosel berdiameter besar harus dipilih.

Untuk pemotongan pulsa, di mana jahitan pemotongan lebih kecil, nosel yang tidak terlalu besar harus dipilih. Kadang-kadang, pilihan ukuran nozzle bertentangan dengan pemilihan tekanan.

Dalam kasus seperti itu, menyesuaikan jarak antara nozzle dan lapisan pemotongan, juga bisa berperan.

Kisaran penggunaan kepala pemotongan:

| Panjang Fokus Lensa | Diameter titik | Kedalaman fokus [mm] | Lingkup penggunaan | |||

| jenis bahan | kisaran ketebalan material [mm] | jenis gas | tekanan gas [bar] | |||

| 5.00 | 130 | 0.6 | Baja struktural Lembaran baja galvanis Baja tahan karat Paduan | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | Baja struktural Baja tahan karat Paduan | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

Catatan: Nosel dibagi ke dalam dua tipe, HK dan K. Contohnya, HK15 berarti tipe induksi tekanan tinggi dengan aperture Φ1,5mm.

Gambar berikut ini menunjukkan struktur kepala pemotongan:

Hubungan antara properti material dan Pemrosesan laser:

Hasil pemotongan benda kerja dapat berupa potongan yang bersih atau sebaliknya, dengan terak di bagian bawah potongan atau bekas luka bakar di bagian atas potongan, dengan sebagian besar disebabkan oleh material.

Faktor-faktor yang memengaruhi kualitas pemotongan termasuk komposisi paduan, struktur mikro material, kualitas permukaan, perawatan permukaanreflektifitas, konduktivitas termal, titik leleh dan titik didih.

Biasanya, komposisi paduan mempengaruhi kekuatan material, kemampuan lasketahanan oksidasi dan korosi yang tinggi, sehingga semakin tinggi kandungan karbonnya, semakin sulit untuk dipotong; butiran halus menghasilkan kualitas potongan yang lebih baik;

Jika permukaan material memiliki karat atau lapisan oksida, oksida akan meleleh secara berbeda dari logam selama peleburan, menghasilkan oksida yang sulit meleleh di permukaan dan peningkatan terak, sehingga menghasilkan potongan yang tidak beraturan.

Permukaan yang kasar mengurangi pantulan, meningkatkan efisiensi termal, dan setelah perawatan sandblasting, kualitas pemotongan jauh lebih baik.

Konduktivitas termal yang rendah memusatkan panas dan meningkatkan efisiensi.

Oleh karena itu, bahan dengan butiran halus, permukaan kasar, tidak berkarat, dan konduktivitas termal yang rendah, mudah diproses.

Bahan dengan tinggi kandungan karbonpermukaan yang dilapisi atau dicat, dan reflektifitas tinggi lebih sulit dipotong.

Logam dengan kandungan karbon tinggi umumnya memiliki titik leleh yang tinggi, sehingga sulit untuk meleleh dan meningkatkan waktu pemotongan.

Di satu sisi, ini memperlebar celah pemotongan, memperbesar permukaan zona yang terkena dampak panasdan menghasilkan kualitas pemotongan yang tidak stabil.

Di sisi lain, kandungan paduan yang tinggi meningkatkan viskositas logam cair, yang meningkatkan rasio percikan dan slagging, serta memerlukan penyesuaian daya laser dan tekanan udara yang lebih tinggi selama pemrosesan.

Pelapis dan cat meningkatkan reflektifitas cahaya, sehingga menyulitkan peleburan dan meningkatkan produksi terak.

Tabel di bawah ini menunjukkan waktu pemotongan untuk pemotongan LASER pada bahan yang berbeda:

Catatan: Data dalam tabel hanya sebagai referensi, dan waktu pemotongan aktual dipengaruhi oleh banyak faktor.

| Bahan | Ketebalan bahan (mm) | Kecepatan potong (mm/menit) | Waktu perforasi | Bantu gas | |

| Berkelanjutan | Pulsa | ||||

| Lembaran baja galvanis hot-dip Lembaran baja canai dingin berlapis aluminium Lembaran seng yang dilapisi listrik Lembaran baja canai dingin | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| lembaran baja canai panas | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| baja tahan karat | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

Bahan teknik umum untuk pemotongan laser:

1. Pemotongan bahan logam dengan laser:

Hampir semua bahan logam memiliki reflektifitas yang tinggi terhadap energi gelombang inframerah pada suhu kamar, tetapi CO2 laser dengan panjang gelombang 10,6μm telah berhasil diterapkan pada pemotongan laser pada banyak logam.

Tingkat penyerapan awal sinar laser logam ke 10,6μm hanya 0,5-10%, tetapi ketika laser terfokus dengan kepadatan daya melebihi 106w / cm2 disinari pada permukaan logam, permukaannya dapat dengan cepat mulai meleleh dalam hitungan mikrodetik.

Tingkat penyerapan sebagian besar logam dalam keadaan cair meningkat tajam, umumnya hingga 60%-80%.

1.1 Baja karbon

Sistem pemotongan laser modern dapat memotong pelat baja karbon dengan ketebalan maksimum hampir 20mm. Lebar lapisan yang dipotong dapat dikontrol dalam kisaran yang memuaskan dengan menggunakan mekanisme pemotongan peleburan oksidasi.

Untuk baja karbon rendah, zona yang terpengaruh panas pemotongan dapat diabaikan, dan jahitan potongannya rata, halus, dengan tegak lurus.

Namun, zona pemisahan fosfor dan sulfur rentan terhadap erosi tepi.

Untuk baja karbon tinggikualitas tepi potong sedikit lebih baik, tetapi zona yang terpengaruh panas sedikit lebih besar.

1.2 Baja tahan karat

Reaksi oksidasi dan pelepasan panas selama pemotongan laser pada baja tahan karat tidak sekuat baja karbon, sehingga kecepatan pemotongannya sedikit lebih lambat daripada baja biasa dengan ketebalan yang sama.

Penggunaan gas inert sebagai gas bantu untuk memotong baja tahan karat dapat mencapai tepi potong yang tidak teroksidasi, yang dapat langsung digunakan untuk pengelasan, tetapi kecepatan potong dengan oksigen sebagai gas bantu akan berkurang sekitar 50%.

1.3 Baja paduan

Dalam kisaran daya laser yang dapat digunakan untuk pemotongan, selama parameter proses dikontrol dengan baik, maka, mendapatkan tepi potongan yang lurus dan tidak lengket, tidaklah terlalu sulit.

Namun, baja perkakas berkecepatan tinggi yang mengandung tungsten dan baja kerja panas dapat mengalami peleburan dan terak yang menempel selama pemotongan laser.

1.4 Aluminium dan paduannya

Pemotongan aluminium termasuk dalam mekanisme pemotongan leleh, dan gas bantu terutama digunakan untuk meniup produk cair dari area pemotongan.

Pada umumnya, kualitas permukaan pemotongan yang lebih baik dapat diperoleh.

Kadang-kadang, terak juga akan melekat pada bagian belakang potongan, dan untuk sebagian paduan aluminiumpenting untuk mencegah timbulnya retakan mikro intergranular pada permukaan potongan.

Pemotongan laser aluminium membutuhkan kerapatan daya yang tinggi untuk mengatasi reflektifitasnya yang tinggi terhadap sinar dengan panjang gelombang 10,6μm. Lubang awal dibentuk dengan menguapkan material, dan setelah lubang dihasilkan, tingkat penyerapan material terhadap sinar akan sangat meningkat, seperti baja.

1.5 Tembaga dan paduannya

Tembaga murni (tembaga) tidak dapat dipotong oleh sinar laser CO2 karena reflektifitasnya yang tinggi. Daya laser yang lebih tinggi dan udara atau oksigen sebagai gas tambahan dapat digunakan untuk memotong lembaran paduan tembaga yang lebih tipis. Kadang-kadang, sejumlah kecil terak dapat melekat pada bagian belakang potongan.

1.6 Titanium dan paduannya

Titanium murni dapat dipasangkan dengan baik dengan sinar laser terfokus untuk mengubah energi panas.

Apabila menggunakan oksigen sebagai gas bantu, reaksi kimianya sangat intens, dan kecepatan pemotongannya cepat, tetapi lapisan oksida dapat dihasilkan pada mata potong, dan jika tidak hati-hati, bisa terjadi panas berlebih.

Untuk alasan keamanan, lebih baik menggunakan udara sebagai gas tambahan.

1.7 Paduan nikel

Paduan berbasis nikel, juga dikenal sebagai superalloy, memiliki banyak jenis, yang sebagian besar dapat dipotong dengan pemotongan peleburan oksida.

2. Pemotongan laser yang tidakbahan logam:

Sinar laser CO2 dengan panjang gelombang 10,6μm mudah diserap oleh bahan non-logam karena konduktivitas termal dan suhu penguapannya yang rendah.

Sinar yang diserap dapat mentransmisikan hampir seluruhnya ke dalam material dan langsung menguap di tempat penyinaran, membentuk lubang awal untuk proses pemotongan yang akan dilanjutkan melalui siklus jinak.

2.1 Bahan organik

2.1.1 Plastik (polimer)

Pemotongan laser memiliki daya tarik yang besar untuk pemrosesan plastik karena dapat memotong segala bentuk benda kerja yang rumit tanpa kontak dan dengan kecepatan tinggi.

Sebagai sumber panas dengan kepadatan daya tinggi, laser dengan cepat menguapkan perekat dan memutus rantai polimer untuk mengimplementasikan pemotongan.

Di bawah kontrol proses yang tepat, plastik dengan titik leleh rendah dapat dipotong dengan tepi yang halus, bebas duri, dan bebas gelembung, sementara plastik berkekuatan tinggi membutuhkan kepadatan daya sinar yang lebih kuat, yang menghasilkan pembakaran dan tingkat karbonisasi tepi yang berbeda.

Pemotongan polivinil klorida (PVC) dan bahan serupa harus dilakukan dengan hati-hati untuk mencegah timbulnya gas berbahaya selama proses pemotongan.

2.1.2 Karet

Pemotongan laser karet tidak bersentuhan dengan benda kerja dan tidak menyebabkan perpanjangan atau perubahan bentuk benda kerja, sehingga mencegah penempelan tepi.

2.1.3 Kayu

Pemotongan laser efektif untuk kayu, kayu lapis, dan papan chip tanpa suara gergaji.

2.2 Bahan anorganik

2.2.1 Kuarsa

Bahan kuarsa dengan koefisien muai panas yang rendah lebih sesuai untuk pemotongan laser, menghasilkan kualitas tepi yang baik dan permukaan pemotongan yang halus.

2.2.2 Kaca

Sebagian besar kaca akan menghasilkan retakan setelah terkena sengatan panas laser.

2.2.3 Keramik

Mekanisme pemotongan laser untuk keramik adalah patahan terarah yang dapat dikontrol. Titik laser yang terfokus menyebabkan gradien pemanasan terarah dan tekanan mekanis yang tinggi untuk menghasilkan retakan kecil pada keramik dan bahan lain tanpa plastisitas.

Retakan ini bergerak di sepanjang arah titik cahaya, terus menghasilkan sampai bahan dipotong. Penggunaan sinar laser CO2 gelombang kontinu harus menghindari daya yang tinggi, karena dapat menyebabkan keretakan dan kegagalan pemotongan.

2.2.4 Batu

Berbagai jenis bahan batu mengandung uap air, dan uap air dapat menyebabkan ledakan dan keretakan akibat pemanasan yang cepat oleh sinar laser.

3. Pemotongan bahan komposit dengan laser:

Material komposit polimer serat yang diperkuat ringan yang baru sulit untuk diproses menggunakan metode konvensional.

Pemotongan laser, memanfaatkan karakteristik pemrosesan tanpa kontak, dapat digunakan untuk memotong dan memangkas irisan tipis bahan sebelum mengering menjadi bentuk yang tetap, dengan ujung-ujung irisan yang menyatu di bawah panas sinar laser untuk menghindari timbulnya serpihan serat.

Untuk potongan tebal yang diawetkan sepenuhnya, khususnya yang terbuat dari bahan komposit serat yang diperkuat serat dan serat karbon, harus berhati-hati selama pemotongan laser untuk mencegah kemungkinan karbonisasi, delaminasi, dan kerusakan termal pada tepi potongan.

Masalah yang harus diperhatikan dalam pemotongan laser:

1)Pemilihan kecepatan potong:

Kecepatan pemotongan maksimum pemotongan laser bisa mencapai 200-300mm/s, tetapi dalam aplikasi praktis, kecepatan aktual yang digunakan biasanya hanya sekitar sepertiga hingga setengah dari kecepatan maksimum.

Hal ini karena kecepatan yang lebih tinggi dapat menyebabkan presisi dinamis yang lebih rendah dari mekanisme servo, yang secara langsung memengaruhi kualitas pemotongan.

Eksperimen telah menunjukkan bahwa apabila memotong lubang melingkar, semakin tinggi kecepatan pemotongan, semakin kecil aperture dan semakin buruk kebulatan dari lubang.

Oleh karena itu, dianjurkan untuk menggunakan kecepatan maksimum hanya untuk pemotongan sepanjang garis lurus yang panjang untuk meningkatkan efisiensi.

2)Memotong garis lead-in dan lead-out:

Untuk memastikan sambungan jahitan yang baik dan mencegah pembakaran pada titik awal dan akhir pemotongan, garis transisi sering digunakan pada awal dan akhir pemotongan, yang dikenal sebagai garis masuk dan keluar.

Garis lead-in dan lead-out tidak berguna untuk benda kerja itu sendiri, jadi harus diatur di luar jangkauan benda kerja, dan harus berhati-hati untuk tidak mengatur garis lead-in pada sudut tajam atau area yang pembuangan panasnya buruk.

Sambungan antara garis pengarah dan jahitan pemotongan harus dibuat dengan menggunakan transisi busur melingkar untuk memastikan gerakan mesin yang mulus dan menghindari pembakaran yang disebabkan oleh penghentian di sudut.

3)Memproses sudut tajam:

Gunakan busur melingkar untuk memproses sudut tumpul. Jika memungkinkan, hindari memproses sudut tanpa busur melingkar. Sudut dengan busur melingkar memiliki keuntungan sebagai berikut:

Untuk sudut tanpa busur melingkar, radius maksimum yang diijinkan yang dapat ditetapkan adalah setengah lebar jahitan pemotongan. Dalam hal ini, sudut yang dipotong tidak akan memiliki busur melingkar.

Gunakan metode memutar lubang bundar menjadi sudut untuk memproses sudut tajam, dan metode memotong sepanjang busur untuk memproses sudut tumpul.

Memotong sudut tajam pada lembaran tipis dengan menggunakan metode mengubah lubang bundar menjadi sudut, direkomendasikan untuk pemotongan kecepatan tinggi.

Ini memiliki manfaat sebagai berikut:

Apabila memotong sudut tajam pada pelat tebal, menggunakan metode memutar lubang bundar menjadi sudut, dapat menyebabkan panas berlebih di sekitar sudut tajam.

Dalam hal ini, parameter "Sudut kritis, waktu diam" harus digunakan untuk pemotongan. Mesin bergerak ke sudut tajam, berhenti sejenak untuk waktu tertentu, kemudian melanjutkan dengan gerakan pembubutan.

Karakteristik pemrosesan LASER:

1. Parameter pemrosesan LASER:

1)Rentang pemrosesan datar:

Kisaran pemrosesan LASER XY (25001250), (ukuran maksimum bahan lembaran yang ada adalah 1220mm * 2440mm, dan 10mm harus ditinggalkan di tepi bahan lembaran selama pemotongan).

2)Tinggi pemrosesan:

The Kepala LASER dapat diangkat sebesar 60-80mm pada arah vertikal (arah Z). Oleh karena itu, ketinggian maksimum benda kerja pemotongan tanpa melepas perlengkapan adalah 60mm. Jika tinggi benda kerja melebihi 60mm, maka harus diturunkan, misalnya dengan melepas perlengkapan atau menggunakan jig penghubung.

3)Ketebalan pemrosesan:

Ketebalan bahan pemrosesan model 2512:

| Model mesin | SUS | SPHC | AL | CU |

| 1800W | 5mm | 10mm | 3.0mm | Lembaran tipis |

| 3000W | 10mm | 25mm | 5mm | 5mm |

LASER juga dapat memproses bahan seperti panel kayu, lembaran akrilik, dan bahan logam yang dipasangi film tipis.

Catatan: Untuk pemotongan logammesin LASER memiliki kemampuan penginderaan otomatis, tetapi tidak dapat merasakan bahan non-logam.

Oleh karena itu, pemotongan harus ditetapkan pada ketinggian tertentu selama pemrosesan.

Selain itu, mesin LASER memiliki kemampuan untuk memotong film tipis sebelum memotong bahan logam berulang kali, tanpa perlu penyesuaian ketinggian.

4)Lebar slot pemrosesan minimum dan aperture

Lebar slot pemrosesan minimum dalam pemotongan LASER ditentukan oleh diameter sinar laser, yang biasanya 0,2 mm. Oleh karena itu, lebar slot pemrosesan minimum adalah 0,2 mm, yang merupakan garis pemotongan langsung.

Demikian pula, aperture pemrosesan minimum ditentukan oleh diameter sinar laser, yaitu 0,7mm.

2. Metode pemrosesan LASER yang umum

1)Pemotongan LASER satu kali:

Lubang eksternal dan internal benda kerja yang lengkap dipotong sekaligus. Ini adalah metode pemrosesan LASER yang paling umum.

Karena tidak ada batasan pada benda kerja yang dipotong, sinar laser memiliki kemampuan pemotongan kontur yang tidak terbatas, sehingga LASER ideal untuk memproses benda kerja yang berbentuk rumit.

Apabila semua lubang eksternal dan internal benda kerja dapat dipotong sekaligus tanpa memengaruhi stasiun kerja berikutnya dan memastikan kualitas produk, pemotongan LASER satu kali digunakan dalam penjadwalan perekayasaan.

2)Pemrosesan sekunder:

Definisi pemrosesan sekunder adalah karena persyaratan proses atau perubahan desain, perlu dilakukan pemrosesan pemotongan tambahan pada produk jadi atau setengah jadi, dengan memotong lubang eksternal dan internal benda kerja sepenuhnya dalam beberapa tahap.

Apabila pemotongan LASER satu kali memengaruhi stasiun kerja berikutnya dan sulit untuk memastikan kualitas produk, sebagian grafik dipotong selama pemotongan pertama benda kerja, dan kemudian setelah diproses oleh stasiun kerja yang relevan, pemotongan LASER kedua dilakukan untuk memotong lubang eksternal dan internal benda kerja sepenuhnya.

Produk kemudian diproses oleh workstation berikutnya untuk memenuhi persyaratan kualitas produk.

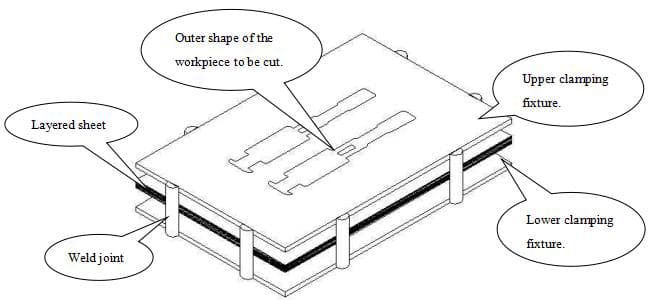

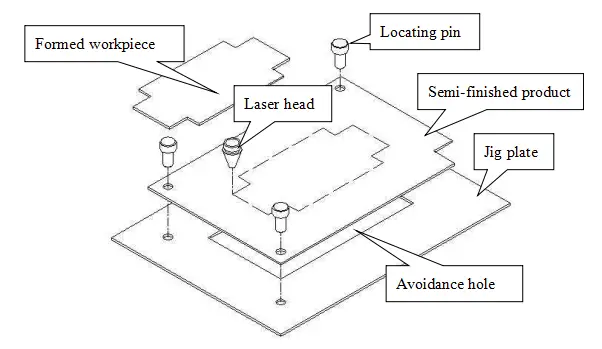

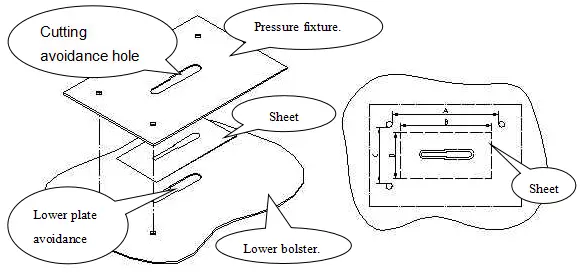

Prinsip pemrosesan dasar untuk pemrosesan sekunder ditunjukkan pada Tabel 3, dan langkah-langkah pemrosesannya adalah sebagai berikut:

Pertama, tempatkan pelat perlengkapan pada mesin dan kencangkan (ukuran pelat tidak diharuskan dan dapat dipilih di tempat sesuai dengan kebutuhan aktual, sedikit lebih besar daripada benda kerja sudah cukup, karena kita hanya memerlukan lubang pemosisiannya).

Kemudian panggil program fixture untuk memotong tiga lubang pemosisian dan lubang penghindaran jalur pemotongan pada pelat fixture. Selanjutnya, letakkan benda kerja yang akan dipotong dan gunakan tiga pin pemosisian pada benda kerja untuk memposisikannya pada pelat perlengkapan.

Terakhir, panggil program utama untuk memotong benda kerja. Setelah satu bagian diproses, lepaskan pin pemosisian, keluarkan benda kerja dan bingkai limbah yang terpotong, lalu proses batch berikutnya.

Catatan untuk pemrosesan sekunder:

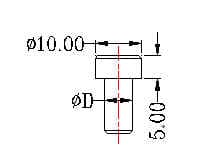

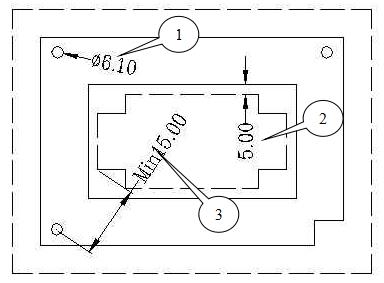

Selain meminjam lubang yang ada pada benda kerja untuk pemosisian, diameter lubang pin pemosisian harus disetel secara seragam ke 6,10 untuk menyesuaikan dengan penggunaan pin pemosisian berdiameter 6,00 (seperti yang ditunjukkan dalam lingkaran 1 pada Tabel 4).

Jika perlu menggunakan lubang pemosisian dengan spesifikasi lain, personel LASER di lokasi harus diberitahu agar mereka dapat menyiapkan pin pemosisian yang sesuai. Pin pemosisian yang umum digunakan ditunjukkan dalam tabel di bawah ini:

| Spesifikasi (D) | Jarak | Diagram skematik |

| Φ3.0 ~ Φ8.0 | 0.1mm |  |

Lubang penghindaran pada pelat perlengkapan harus setidaknya 3-5mm lebih besar daripada benda kerja untuk menghindari nyala api LASER dan mencegah bagian belakang benda kerja menjadi terbakar (seperti yang ditunjukkan dalam lingkaran 2 pada Tabel 4).

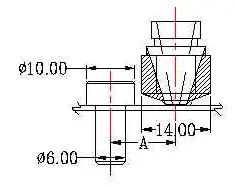

Jarak antara lubang pin pemosisian dan jalur pemotongan harus minimal 15mm untuk mencegah interferensi antara Kepala LASER dan pin pemosisian (seperti yang ditunjukkan dalam lingkaran 3 pada Tabel 4 dan dimensi A pada Tabel 5).

3) Etsa

LASER memiliki kemampuan untuk mengetsa, misalnya, untuk mengetsa teks atau pola pada benda kerja. Kedalaman etsa terkait dengan parameter pemrosesan dan pada umumnya sekitar 0,1mm.

Oleh karena itu, apabila benda kerja memiliki perlakuan permukaan (seperti cat), maka akan ditutupi dan etsa tidak boleh digunakan.

Perhatikan juga bahwa etsa hanya dapat dilakukan pada bagian depan benda kerja relatif terhadap penempatannya, karena kepala LASER berada di bagian depan dan tidak dapat memproses bagian belakang.

4) Garis pemotongan

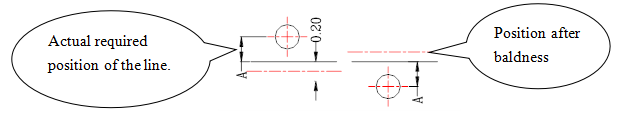

Apabila benda kerja tidak memerlukan slot yang lebar, garis pemotongan diperlukan. Perhatikan, bahwa lebar minimum untuk garis pemotongan LASER adalah 0,2 mm.

Selama pemotongan normal, program akan secara otomatis mengompensasi perbedaan ini untuk fitur seperti lubang. Namun demikian, untuk garis pemotongan, program tidak dapat menentukan sisi mana yang akan dikompensasikan.

Jika ada persyaratan yang ketat untuk posisi garis potong, tim pemrograman harus diberitahu dan diinformasikan sisi mana yang harus dikompensasi.

Sebagai contoh, metode kompensasi yang berbeda harus dilakukan untuk memastikan dimensi A seperti yang ditunjukkan dalam diagram berikut ini:

3. Teknik Pemrosesan Umum

1) Gangguan antara kepala pemotongan dan bagian yang diproses sekunder

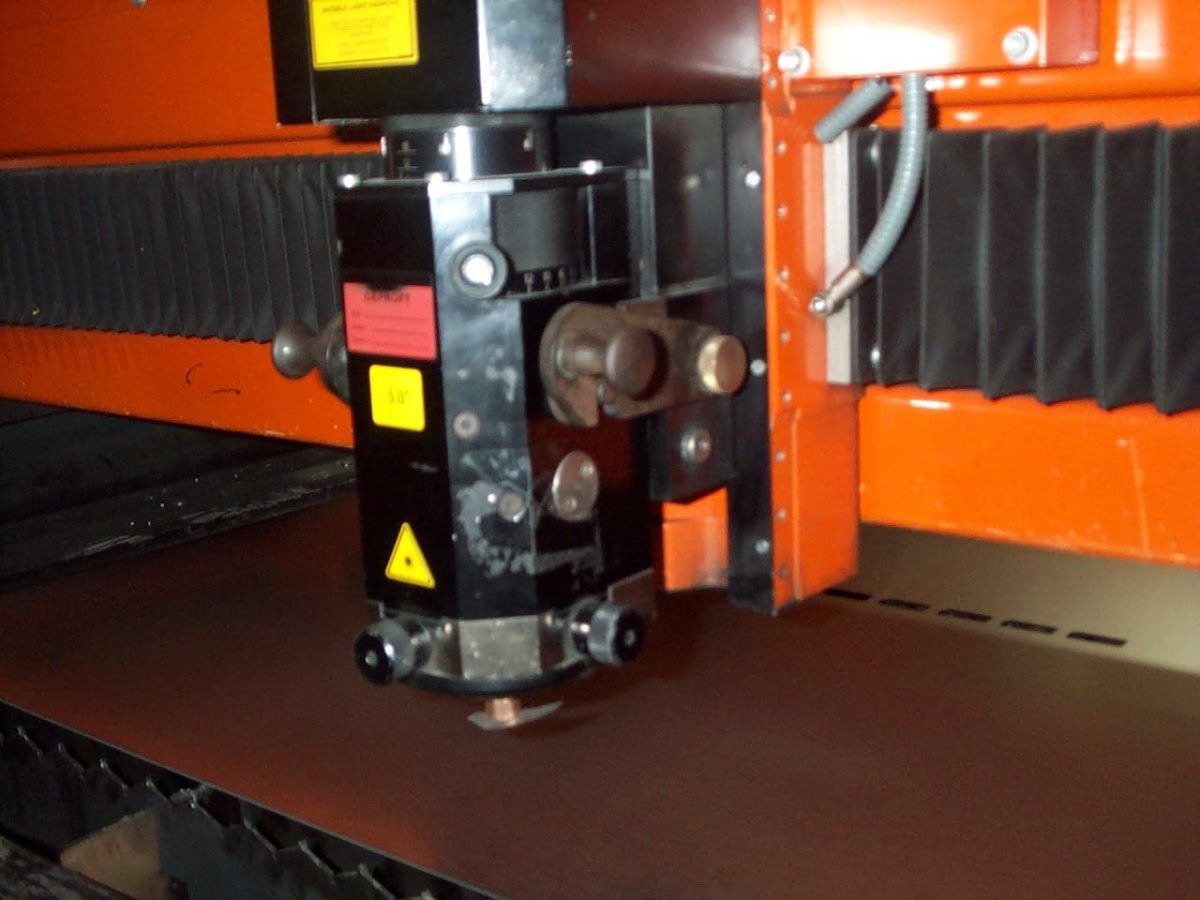

Diagram kepala pemotongan yang umum digunakan:

Catatan: Kisaran interferensi komponen yang diproses sekunder dapat dilihat dari diagram dimensi struktural cutting head di atas.

Rentang pemrosesan interferensi (kepala nozzle yang berbeda).

Catatan: Area yang diarsir di luar nozzle adalah kisaran pemrosesan non-interferensi normal.

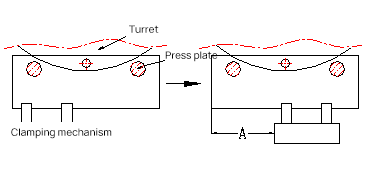

2)Pemrosesan bahan tipis (ketebalan kurang dari atau sama dengan 0,2 mm):

Pemrosesan laser diselesaikan dengan menggunakan gas bertekanan tinggi dan mengandalkan dukungan slat (terbuat dari besi).

Selama proses pemotongan, material akan dihembuskan oleh gas bertekanan tinggi dan berubah bentuk, dan benda kerja akan terbakar hitam ketika melewati bilah.

Selama pemrosesan, pelat induk biasanya dipotong terlebih dahulu untuk menghindari jalur pemotongan benda kerja, dan kemudian bahan ditempatkan pada pelat induk atau pada penyangga khusus (fixture) dan ditarik kencang untuk menghindari kontak dengan bilah.

Praktik yang biasa dilakukan adalah membuat alat penekan, menjepit benda kerja di antara pelat bantalan bawah dan alat penekan, lalu mengencangkannya untuk mencapai pemotongan bahan lembaran tipis.

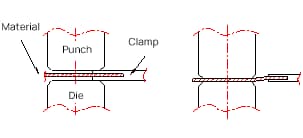

Diagram berikut menunjukkan hal ini:

Catatan: Apabila mendesain pelat bantalan bawah dan alat penekan, ukuran lubang pin pemosisian relatif terhadap kedua tepi lubang harus lebih besar daripada garis luar bahan tipis.

Seperti ditunjukkan pada Gambar 7, dimensi A lebih besar daripada dimensi B, dan dimensi C lebih besar daripada dimensi D. Karena sebagian besar bahan tipis disuplai dalam bentuk gulungan, sebelum menggunakan LASER untuk memotongnya, bahan tersebut harus dipotong menjadi bahan lembaran dengan gunting atau mesin pemotong.

Pada saat ini, keakuratan ukuran garis luar tidak dapat dijamin. Dalam hal ini, jarak yang lebih besar antara lubang pin pemosisian dapat memastikan bahwa bahan tipis masih dapat dijepit.

Sebagai contoh, ketika ukuran pemotongan D pada Tabel 7 lebih besar daripada C, karena A lebih besar daripada B, maka, lembaran masih bisa melewati celah di antara kedua pin pemosisian pada arah longitudinal tanpa mengganggu keduanya.

3) Posisi pemotongan

Jarak antara bilah pada meja kerja adalah 50mm. Apabila terdapat gangguan selama pemrosesan sekunder, bilah yang mengganggu dapat dilepas.

Saat memproses benda kerja kecil, jika lebar benda kerja pada arah X kurang dari 50, benda kerja akan jatuh ke tempat sampah melalui celah di antara bilah setelah dipotong.

Jika lebar benda kerja pada arah X antara 50 dan 100 dan hanya ditopang oleh satu bilah setelah dipotong, maka benda kerja tersebut juga akan jatuh ke tempat sampah.

Jika ukuran benda kerja pada arah X lebih besar dari 100, maka bilah dapat menopang benda kerja, dan benda kerja dapat diambil langsung dari meja kerja. Lihat diagram di bawah ini:

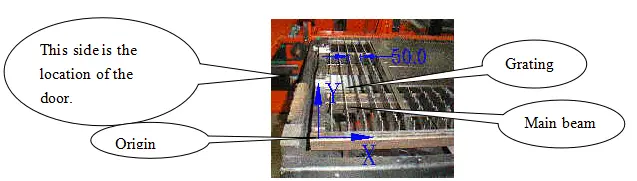

4) Penempatan benda kerja pada mesin

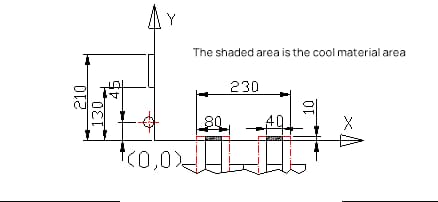

Definisi arah X dan Y pada mesin LASER dapat dilihat pada diagram di atas, dengan arah X di sepanjang mesin.

Pentingnya membedakan antara arah X dan Y adalah sebagai berikut:

Mengoptimalkan sarang untuk mencapai pemanfaatan material tertinggi

Untuk pemotongan sekunder benda kerja, sejajarkan tepi panjang sejajar mungkin dengan posisi operator (tempat pintu dibuka) untuk memudahkan bongkar muat.

Perhatikan bahwa arah X dan Y penempatan benda kerja pada mesin sesuai dengan yang ada di gambar AUTOCAD, kecuali jika ada rotasi selama proses konversi.

Oleh karena itu, dalam proses menggambar, cobalah untuk menempatkan grafik yang konsisten dengan persyaratan yang sesungguhnya.

Contohnya, pada pekerjaan pemotongan sekunder secara umum, Anda harus menempatkan benda kerja secara vertikal dalam gambar.

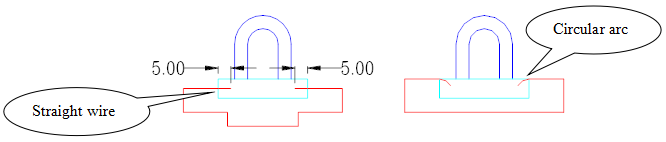

5)Pemotongan bentuk yang tidak tertutup dan lubang bagian dalam

Untuk pemotongan bentuk yang tidak tertutup dan lubang bagian dalam (yang lebih umum pada pemotongan sekunder), titik awal tidak boleh ditempatkan langsung pada benda kerja.

Sebagai gantinya, lead-in harus dicadangkan untuk mencegah LASER membakar benda kerja ketika memulai proses penindikan pada titik awal. Pada umumnya, lead-in eksternal 5mm sudah cukup.

Terdapat dua jenis lead-in menurut keadaan tertentu: lead-in lurus atau lead-in lengkung. Lihat aplikasinya dalam diagram berikut ini:

6) Membalikkan pembulatan

Untuk semua benda kerja, sudut tajam harus dibulatkan terbalik ke R0,5mm selama pemrosesan LASER, kecuali ditentukan lain. Ada dua alasan untuk hal ini:

Pertama, untuk mencegah sudut tajam yang menyebabkan cedera pada personel;

Kedua, untuk memastikan pergerakan alat berat yang mulus dan menghindari pembakaran yang disebabkan oleh berhenti di tikungan.

7)Pertimbangan pemrosesan lainnya:

Apabila memotong lubang bawah pada bagian logam, diameternya harus ditambah 0,05 mm, karena akan ada titik sambungan kecil pada titik awal dan akhir pemotongan.

Contohnya, lubang bawah dengan diameter Φ5,4 harus dipotong menjadi Φ5,45.

Lebar lubang proses selama pemotongan pada umumnya lebih besar dari 0,5 mm, dan semakin kecil lebarnya, semakin jelas gerinda yang muncul.

Apabila melakukan pemotongan sekunder dari permukaan datar ke permukaan cembung, kecepatannya harus lambat, sama seperti memotong bahan yang sama tebalnya.

LASER adalah metode pemrosesan termal, dan pemotongan lubang jala serta bahan tipis dipengaruhi oleh panas dan dapat menyebabkan perubahan bentuk benda kerja.

1. Prinsip Pemesinan NCT

NCT, atau Numerical Control Machine Tool, adalah alat mesin otomatis yang fleksibel yang dapat beradaptasi dengan perubahan yang sering terjadi pada desain produk.

Berbagai operasi dan langkah yang diperlukan selama proses pemesinan, serta perpindahan relatif antara pahat dan benda kerja, diwakili oleh kode digital.

Informasi digital dikirim ke komputer khusus atau komputer serba guna melalui media kontrol (seperti pita kertas atau disk), dan komputer memproses dan menghitung informasi input, mengeluarkan berbagai perintah untuk mengontrol sistem servo mesin atau komponen pelaksana lainnya, untuk secara otomatis mengerjakan benda kerja atau produk yang diperlukan.

2. Struktur Utama NCT

(1) Sistem Kontrol NC: Sistem ini mengeluarkan sebagian besar instruksi kontrol dan menerima informasi dari berbagai bagian mesin, yang kemudian diproses secara terpusat untuk mengontrol berbagai proses pemesinan mesin.

(2) Sistem Hidraulik: Menyediakan daya yang diperlukan untuk meninju oleh kepala pelubang di bawah dukungan sistem kontrol NC dan menjalankan perintah T dan parameter m.

(3) Sistem Pendingin: Menghilangkan panas yang dihasilkan oleh berbagai bagian utama mesin selama pengoperasian agar mesin tetap stabil.

(4) Meja kerja: Memegang lembaran logam dan dikendalikan oleh motor servo untuk mengumpankan sumbu XY, mencocokkan posisi lembaran logam dengan kepala pelubang, dan merupakan lokasi utama pemesinan.

3. Jenis Peralatan Mesin NCT

Saat ini, ada dua hal utama jenis peralatan mesin: Peralatan mesin AMADA (VIP255, VIP2510, dan VIP357) dan peralatan mesin Trumpf (TP2000).

Karena ada banyak sekali peralatan mesin AMADA di lokasi, pembahasan berikut ini akan berfokus pada AMADA, dengan penjelasan terpisah untuk bagian-bagian mesin Trumpf yang berbeda.

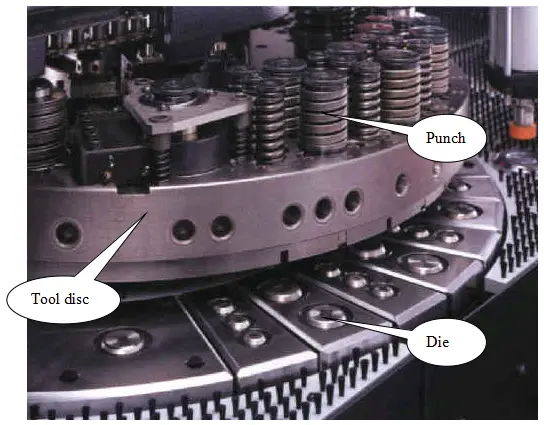

4. Cakram Alat dan Perkakas.

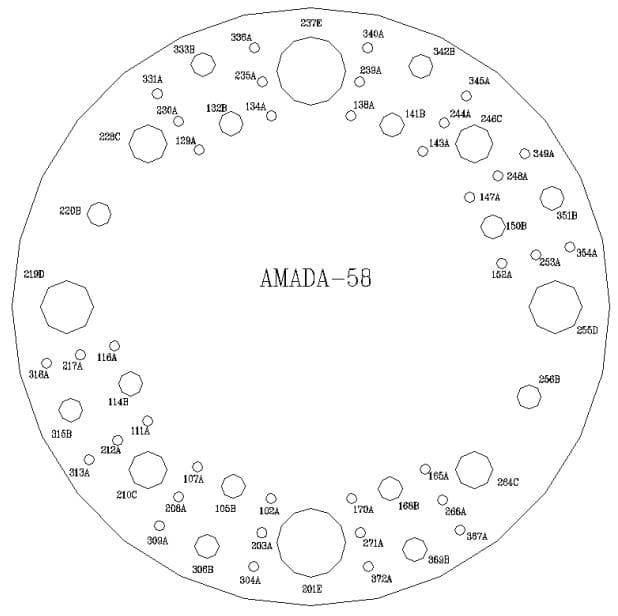

Situasi cakram pahat: Cakram pahat bervariasi, tergantung pada model mesin.

Mesin VIP357 memiliki meja putar tiga lapis dengan 58 posisi alat, dibagi menjadi lima tingkat (A, B, C, D, E) dan dua sudut otomatis tipe B alat pemutar posisi (T220, T256).

Kecuali untuk posisi alat tipe A di lapisan tengah dan dalam, yang lainnya adalah posisi alat utama.

Mesin VIP255 dan VIP2510 memiliki meja putar dua lapis dengan 31 posisi pahat, dibagi menjadi empat tingkat (A, B, C, D) dan tiga sudut otomatis alat pemutar posisi (dua tipe B: T210, T227 dan satu tipe C: T228).

Kecuali untuk posisi alat tipe A di lapisan dalam, yang lainnya adalah posisi alat utama. Selama proses pengaturan alat, dianjurkan untuk menghindari pengaturan alat pada posisi alat yang berputar.

Selain itu, juga penting untuk diperhatikan, apakah posisi perkakas merupakan posisi kunci atau tidak. Perkakas berbentuk bundar, seperti pisau bundar, pisau salad, alat pelubang, alat stamping, titik cembung melingkar (benjolan), dll., dapat ditempatkan pada posisi alat non-kunci, sedangkan perkakas lainnya harus ditempatkan pada posisi alat kunci.

Status alat:

Alat-alat NCT dibagi menjadi lima level A, B, C, D, dan E menurut ukuran dimensi luarnya, dengan level A memiliki dimensi luar yang paling kecil dan level E yang paling besar. Alat-alat pada setiap level sesuai dengan posisi alat pada cakram alat.

Spesifikasi untuk pemasangan cetakan pada posisi alat cakram alat tercantum dalam tabel di bawah ini:

| Jenis Cetakan | Ukuran Nominal | Ukuran Cetakan Atas Standar | Nomor Model |

| A | 1/2″ | 1,6-12,7mm dia (0,063 ″-0,5 ″ dia) | 36 (12) cincin luar dengan 12 penyangga dan KUNCI |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14) cincin luar dengan 6 penyangga dan 4 penyangga KEY8 dengan 2 KUNCI untuk cincin bagian dalam. |

| C | 2″ | 31,8-50,8mm dia (1,251″-2″dia) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

※ Nomor di dalam tanda kurung menunjukkan model cetakan yang berlaku.

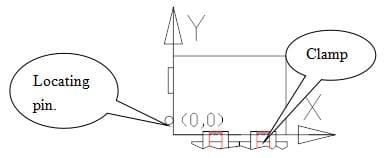

1. Definisi arah X dan Y adalah sebagai berikut:

Arah X sejajar dengan kedua rahang, dan arah Y sejajar dengan pin penunjuk lokasi atau kolom penunjuk lokasi. Lihat diagram di bawah ini:

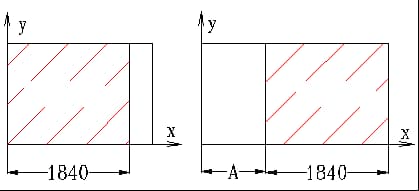

2. Jangkauan pemesinan:

| Nomor model | Arah X | Arah Y |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

Jika arah X melebihi kisaran ini, perintah gerakan cakar otomatis G27 dapat digunakan untuk menyesuaikannya. Formatnya adalah G27 X jumlah gerakan.

Diagram di bawah ini menunjukkan sebelum dan sesudah menggunakan metode gerakan cakar otomatis. Garis putus-putus pada diagram adalah dua pelat tekanan silinder yang digunakan untuk mengunci lembaran logam ketika rahang dilepaskan untuk mencegah pergerakan.

Setelah rahang dilepaskan dan ditarik ke luar, rahang bergerak ke arah sumbu X positif sebesar Amm, kemudian bergerak ke dalam ke posisi yang sesuai dan menjepit. Hal ini menyelesaikan seluruh proses pergerakan cakar.

Jangkauan pemesinan sebelum dan sesudah gerakan cakar diperluas seperti ditunjukkan dalam diagram di bawah ini.

Jika arah Y melebihi kisaran ini, hal ini dapat menimbulkan bahaya karena berarti rahang mungkin telah memasuki zona bahaya, seperti yang ditunjukkan pada diagram di bawah ini.

Pada skenario pertama, rahang terletak di antara cetakan atas dan bawah, dan pukulan dapat merusak rahang.

Pada skenario kedua, meskipun rahang tidak akan rusak, namun material dapat berubah bentuk karena berada pada bidang yang berbeda.

Solusinya adalah mengubah posisi rahang, mengubah posisi cetakan, mengubah ukuran cetakan, atau mendesain rahang alternatif.

3. Pemosisian benda kerja

Pemosisian benda kerja pada NCT dicapai oleh rahang dan pin penunjuk lokasi atau blok penunjuk lokasi persegi pada arah Y.

Pemosisian benda kerja terhadap rahang menentukan posisi pada arah Y, dan pemosisian terhadap pin penunjuk lokasi atau blok penunjuk lokasi persegi menentukan posisi pada arah X.

Jarak dari posisi pemosisian asal ke pin penunjuk lokasi atau blok penunjuk lokasi persegi adalah sebagai berikut:

| Nomor model | Jarak dari posisi pemosisian asal |

| VIP357 | Menemukan pin: 45mm Blok lokasi: 130 ~ 210mm. |

| VIP255 | Menemukan pin: 59mm |

4. Data terkait rahang

Posisi relatif kedua rahang pada arah X pada NCT dapat disesuaikan untuk mengakomodasi berbagai ukuran lembaran logam.

Namun demikian, kedua rahang tidak dapat didekatkan satu sama lain tanpa batas; ada jarak minimum di antara keduanya, seperti yang ditunjukkan pada diagram di bawah ini. Jika benda kerja lebih kecil dari nilai minimum ini, benda kerja hanya dapat dijepit oleh satu rahang.

5. Daftar zona bahaya dan membentuk zona interferensi untuk setiap rahang jenis alat

Selama pergerakan benda kerja yang dipegang oleh rahang, ada kemungkinan rahang tertekan, sehingga mengakibatkan kerusakan.

Oleh karena itu, jarak aman tertentu harus diberikan antara bagian pemrosesan dan rahang.

Jarak minimum dari rahang ke arah Y = radius die atas + lebar rahang + zona deformasi.

| Proyek | Turunkan mati diameter mm | Diameter cetakan atas mm | Jarak minimum dari rahang pada arah Y mm | ||

| Jenis alat | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

Catatan:

1) Zona deformasi material biasanya diambil sebagai 5mm, dan nilai spesifiknya bergantung pada ketebalan material dan tinggi pembentukan. Nilai ini hanya untuk referensi.

2) Lebar rahang diambil sebagai 10mm.

Zona interferensi pembentuk ke arah atas = radius cetakan atas + zona deformasi

(Catatan: zona deformasi = radius atau lebar elemen pembentuk/2 + zona deformasi material)

| A | B | C | D | E | |

| Zona interferensi pemesinan minimum mm | 12.7 + Zona deformasi | 24 + Zona deformasi | 35 + Zona deformasi | 55 + Zona deformasi | 67 + Zona deformasi |

Zona interferensi pembentuk pada arah ke bawah = radius die bawah + zona deformasi

(Catatan: zona deformasi = radius atau lebar elemen pembentuk/2 + zona deformasi material)

| A | B | C | D | E | |

| Zona interferensi pemesinan minimum mm | 12.7 + Zona deformasi | 24 + Zona deformasi | 45 + Zona deformasi | 63 + Zona deformasi | 79 + Zona deformasi |

6. Perkiraan waktu pemrosesan untuk NCT

Waktu penggantian alat

Posisi alat yang berdekatan: kira-kira 1,5 detik

Posisi alat interval: kira-kira 2,0 detik

Posisi alat putar: kira-kira 2,5 detik

Waktu penggantian alat di atas dapat disatukan menjadi sekitar 2,0 detik karena bahkan untuk benda kerja yang kompleks dengan 30 alat yang terpasang, kesalahan dalam waktu penggantian alat tidak boleh melebihi 15 detik.

Frekuensi meninju

Untuk alat berlubang tunggal, frekuensi pelubangan maksimum adalah 8 per detik, dengan jarak lubang 4-5mm, yaitu 480 per menit. Namun demikian, menurut kondisi alat dan peralatan di lokasi, frekuensi pelubangan umumnya 4 per detik, yaitu 240 per menit.

Untuk alat multi-lubang, frekuensi pelubangan maksimum adalah 2 per detik, yaitu 120 per menit. Namun, menurut kondisi alat dan peralatan di lokasi, frekuensi pelubangan umumnya 60-70 per menit.

Waktu pembentukan

7. Parameter karakteristik alat mesin yang khas.

Tabel kinerja teknis untuk pemrosesan VIPROS-357:

| Proyek | Konten | |

| Ukuran pemrosesan maksimum. | Tanpa menggunakan penggantian alat otomatis | -10 <x <1840 -50 <y <1270 |

| Menggunakan penggantian alat otomatis | 1270<x<2440 | |

| Ketebalan pemrosesan maksimum (mm) | 6 | |

| Kapasitas beban maksimum (kg) | 100 | |

| Akurasi pemrosesan (mm) | ±0.10 | |

| Kecepatan gerakan meja kerja (X, Y m/menit) | 65、50 | |

| Kecepatan putar putar (rpm) | 30 | |

| Frekuensi meninju maksimum | 520/420 (goresan 3mm, pitch 2mm) 360/360 (goresan 6mm, pitch 2mm) 275/275 (goresan 8mm, pitch 8mm) 275/240 (goresan 8mm, pitch 25,4mm) | |

| Jarak garis lurus antara dua pin pemosisian dan rahang | Blok: 130,00 Pin penunjuk lokasi bulat: 55.00 | |

| Lebar satu rahang (mm) | 80 | |

| Lebar minimum ketika dua rahang digabungkan (mm) | 220 | |

| Tekanan udara minimum (kg/cm2) | 3 | |

| Tekanan oli minimum (kg/cm2) | 190 | |

| Suhu oli maksimum (℃) | 700 | |

Daftar parameter pemrosesan untuk mesin Trumpf

| Lingkup aplikasi | Sangat cocok untuk benda kerja dalam jumlah kecil dan sederhana, serta terutama digunakan untuk pemrosesan sekunder benda kerja dengan lubang jala yang rapat. | |

| Ketebalan pemrosesan | Ketebalan pemrosesan maksimum adalah 6,4 mm | |

| Menara alat | Mesin TP2000 memiliki total 11 posisi pahat opsional. Setelah mengurangi dua posisi yang ditempati oleh klem, suatu program dapat menggunakan hingga 9 pemegang alat sekaligus, yang berarti, maksimum 9 alat biasa dapat digunakan dalam satu program. (Di sini, alat biasa merujuk ke alat yang hanya dapat menampung satu alat pada disk alat, berlawanan dengan alat multi alat). Jika menggunakan alat multi-alat, hingga 90 alat dapat dipasang sekaligus. Jika diperlukan lebih dari 9 pemegang pahat untuk pemrosesan, pemrosesan aktual dapat dicapai dengan menghentikan mesin di tengah jalan dan mengganti pahat. Dalam hal ini, operator pertama-tama akan memasang 9 pahat pertama pada pemegang pahat, dan ketika program mencapai pahat ke-10, mesin akan berhenti dan pahat akan diganti sebelum melanjutkan program untuk menyelesaikan pemrosesan. | |

| Metode penentuan posisi | Pilar pemosisian digunakan untuk pemosisian. Terdapat dua pilar pemosisian dengan diameter 20mm dan jarak sumbu Y 90mm. Kisaran yang berlaku untuk kedua pilar pemosisian adalah sebagai berikut: Pemosisian pilar 2 cocok untuk pemrosesan sekunder benda kerja dengan elemen grafis yang jarak maksimumnya kurang dari 530mm dari arah pilar X dan dengan dimensi yang lebih kecil (X < 1220). Pilar pemosisian 1 cocok untuk semua kasus lainnya kecuali yang disebutkan di atas. Jarak antara kedua pilar pemosisian adalah 940mm. | |

| Jangkauan kerja mesin | Tanpa platform tambahan: 1275x1280mm. Dengan platform tambahan: 1275x2030mm. | Catatan: Apabila menggunakan alat multi-posisi, kisaran pemesinan juga berkurang. Untuk alat 5 posisi, berkurang 20mm, dan untuk alat 10 posisi, berkurang 26mm. |

| Rentang pemesinan yang sebenarnya | Arah X: -25 hingga 1275mm. Arah Y: -7 hingga 1280mm. Apabila mengganti alat, Ymax = -161,5mm. | |

| Zona bahaya penjepit. | Alat biasa: Xmax = 97×2 = 194mm, Ymax = 72mm.5-posisi alat: Xmax = 97 × 2 + 20 × 2 = 234mm, Ymax = 72 + 20 = 92mm. Alat 10 posisi: Xmax = 97 × 2 + 26 × 2 = 246mm, Ymax = 72 + 26 = 98mm. | |

| Ukuran bongkar muat otomatis. | 200X200mm. | |

| Kecepatan pemesinan. | Kecepatan gerak sumbu X: 90m/menit. Kecepatan gerak sumbu Y: 60m/menit. Kecepatan gabungan sumbu X dan Y: 108m/menit. Kecepatan tumbukan: pada ketinggian pemosisian 1mm: 900 denyut/menit, pada ketinggian pemosisian 25mm: 420 denyut/menit. Kecepatan penandaan: 2200 denyut/menit Kecepatan rotasi sumbu C: 3 rotasi/s. | |

| Diameter tinju maksimum | Pukulan tunggal 76mm Multicut standar 200mm | |

| Akurasi | Akurasi pemosisian 0.1mm Pengulangan 0,03mm | |

Terdapat berbagai cara pemrosesan NCT, seperti melubangi lubang jala, pelubangan bertahap, menggigit, chamfering, gerakan penjepit otomatis, dll.

Tiap metode pemrosesan sesuai dengan instruksi program NC yang spesifik. Dengan menggunakan instruksi yang sesuai, tidak hanya membuat pemrosesan lebih mudah dan tidak rentan terhadap kesalahan, tetapi juga meningkatkan efisiensi. Bagian ini akan memberikan sebagian penjelasan untuk metode pemrosesan NCT yang umum.

1) Meninju Lubang Jaring

Dalam pemrosesan praktis, NCT sering memproses sejumlah besar lubang jala pembuangan panas.

Mode G36 memiliki kecepatan pemrosesan tercepat apabila melubangi lubang jala.

Jika lubang jala dalam satu unit area melebihi 25%, pelubangan akan menyebabkan deformasi material. Dalam hal ini, perawatan proses yang tepat diperlukan.

Biasanya, seluruh bahan lembaran akan dilubangi terlebih dahulu dengan NCT, dan setelah benda kerja dilubangi, lembaran akan diratakan.

Jika ada dimensi kritis yang perlu dijamin, pertimbangkan pemrosesan sekunder setelah perataan.

Jika ukuran dan jarak lubang jala tidak konsisten, konsultasikan dengan pelanggan untuk membuatnya konsisten dalam kisaran toleransi, untuk memfasilitasi pembukaan cetakan produksi massal berikutnya (seperti NCT yang membuka beberapa pelubangan kepala).

2) Lubang Punching (Persegi Panjang) Berkelanjutan

Dalam pemrosesan NCT, sering kali terdapat kasus pelubangan lubang persegi panjang yang besar, yang dapat diproses dengan cara melubangi secara kontinu dengan cetakan persegi panjang yang kecil.

3) Menggigit

Jika tidak ada mesin pemotongan laser, nibbling dapat digunakan untuk memproses cincin melingkar berukuran lebih besar atau panjang lurus.

4) Talang

5) Pemesinan Lubang Salad

Karena pembentukan Salad Holes dicapai dengan ekstrusi, hal ini menyebabkan deformasi material setelah pelubangan.

(1) Kisaran bahan pengisi untuk Lubang Salad:

Untuk posisi tengah yang berjarak kurang dari 10mm dari tepi, sebaiknya diisi dengan bahan.

Untuk jarak yang lebih besar dari 15mm dari tepi, tidak ada bahan yang harus diisi.

Untuk jarak antara 10-15mm, harus ditentukan berdasarkan situasi aktual Salad Hole apakah akan mengisi material atau tidak.

Apabila melubangi dua Lubang Salad, jika jarak antara dua lingkaran yang lebih besar lebih besar dari 5mm, keduanya tidak akan saling memengaruhi. Jika kurang dari 5mm, pelubangan tambahan diperlukan untuk mengurangi deformasi.

(2) Metode pengisian bahan untuk Lubang Salad:

Dengan tujuan meningkatkan kecepatan pemrosesan dan memastikan kualitas (mengurangi sambungan),

untuk satu Salad Hole, isi bahan dengan diameter sebagai dasar, dengan mengimbangi setiap sisi sebesar 5mm, yang merupakan sisi yang lebih panjang (dengan asumsi panjang ini adalah A). Sisi lainnya harus berukuran A/2+1, dan pukulan pisau persegi SQA+1 harus dipilih.

Untuk mengisi bahan untuk dua atau lebih Salad Holes secara bersamaan, isi dengan lebar 10mm, panjangnya tergantung pada situasi yang sebenarnya.

(3) Pemilihan ukuran lubang awal untuk Lubang Salad:

Pada umumnya, ukuran lubang awal dipilih menurut prinsip-prinsip berikut ini:

Lubang Salad 90° Φpre = Φlubang bawah dari bentuk yang terbentuk + 0,2 & 0,3

Lubang Salad 100° Φpre = Φlubang bawah dari bentuk yang terbentuk + 0,3 & 0,5

Lubang Salad 120° Φpre = Φlubang bawah dari bentuk yang terbentuk + 0,5 & 0,6

Lubang Salad 140° Φpre = Φlubang bawah dari bentuk yang terbentuk + 0,7 & 0,8

Kedalaman pembentukan Lubang Salad yang dilubangi NCT umumnya tidak lebih besar dari 85% (T<2,5mm).

6) Tekan Baris Perawatan

Kedalaman garis tekan NCT adalah 0,4T.

Apabila menggunakan kamera 150,5 garis tekan Jika jaraknya kurang dari 20mm dari tepi, maka perlu diisi dengan material. Saat menggunakan alat garis tekan 150,2, jika jaraknya kurang dari 15mm dari tepi, alat ini harus diisi dengan material.

Metode pengisian bahan mirip dengan Salad Holes.

Garis tekan dapat ditargetkan atau ditekan di sepanjang garis lentur. Jika hanya satu sisi garis tekukan yang ditekan, sedangkan sisi lainnya tidak, maka garis tekukan akan mudah bengkok dan terjadi ketidaksesuaian ukuran.

7) Pemotong Cetakan Karakter

Pemotong cetakan karakter terbalik:

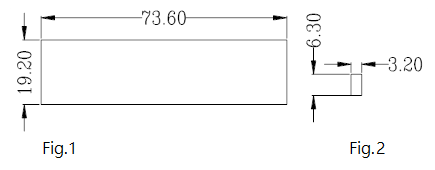

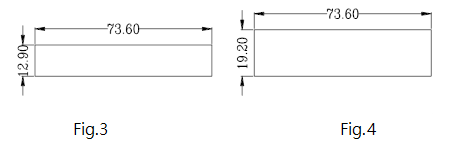

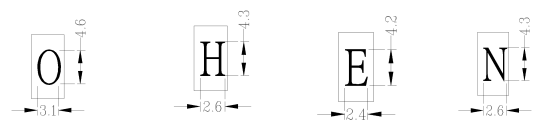

Gambar 1 menunjukkan ukuran alur pemotong cetakan karakter terbalik, dan Gambar 2 menunjukkan ukuran satu cetakan karakter. Dapat dilihat bahwa pemotong cetakan karakter terbalik dapat menampung hingga 3 baris dan maksimum 23 cetakan karakter per baris.

Pemotong cetakan karakter yang menghadap ke depan:

Pemotong cetakan karakter yang menghadap ke depan memiliki dua jenis alurseperti yang ditunjukkan pada Gambar 3 dan 4. Arah panjangnya sama, tetapi arah lebarnya berbeda dengan lebar satu cetakan karakter.

Oleh karena itu, dalam pengoperasiannya, pemrosesan yang sesuai dapat dilakukan menurut situasi aktual.

Berikut ini adalah ukuran pengukuran aktual dari beberapa cetakan karakter, untuk referensi dalam tata-letak teknik.

Setiap cetakan karakter memiliki tinggi karakter 0,6 mm.

Oleh karena itu, kedalaman maksimum yang dapat dicapai dengan emboss tidak lebih dari 0,6 mm. Jika persyaratan yang ketat diperlukan untuk kerataan benda kerja, perhatian khusus harus diberikan untuk memastikan bahwa kedalaman emboss tidak terlalu dalam.

8) Meninju

Pelubangan memerlukan alat khusus, dan alat pelubang yang paling umum digunakan adalah alat pelubang yang digunakan untuk tunas M3 (diameter lubang pelubangan 2,60).

Jarak minimum dari tepi untuk pelubangan NCT adalah 3T, jarak minimum antara dua lubang pelubangan adalah 6T, dan jarak aman minimum dari tepi bengkok (bagian dalam) lubang pelubangan adalah 3T + R.

Jika terlalu kecil, diperlukan pemrosesan garis tekan. (T menunjukkan ketebalan bahan).

9) Mengetuk lubang bawah

Penyadapan langsung akan menyebabkan gerinda, jadi lubang salad kecil dilubangi di kedua sisi lubang penyadapan untuk menghindari fenomena ini.

Selain itu, Salad Holes juga dapat memandu proses penguliran. Spesifikasi Salad Holes pada umumnya memiliki kedalaman 0,3 mm dan sudut 90 derajat.

10) Menggambar atau Meninju Fitur Cembung:

Ada dua cara untuk memproses fitur cembung dengan NCT:

Mengembangkan alat bantu fitur cembung khusus.

Gunakan alat bantu biasa, yang dapat menghasilkan gambar atau melubangi fitur cembung melalui perintah M, tetapi hanya dapat diorientasikan ke bawah.

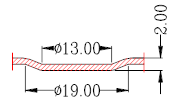

Seperti ditunjukkan pada gambar di bawah ini: dengan menggunakan cetakan atas RO13 dan cetakan bawah RO19, Anda bisa melubangi fitur cembung ini. Metode yang sama juga dapat digunakan untuk titik setengah potong dan cembung.

Apabila menggunakan metode ini, perhatikan dua hal: (1) harus tersedia cetakan atas dan bawah, dan (2) kedalaman pembentukan tidak boleh melebihi satu ketebalan bahan.

11) Flanging

Prinsip kerja alat potong bergulir:

Saat menggunakan alat potong bergulir WILSON untuk memproses rusuk yang diperkuat atau benda kerja lainnya, cetakan atas dan bawah dari alat potong bergulir digunakan untuk menekan benda kerja, dan kemudian benda kerja dipindahkan sesuai dengan bentuk gambar pemrosesan oleh klem, sehingga menyelesaikan pemrosesan elemen-elemen tersebut.

Struktur alat potong bergulir:

1. Struktur cetakan yang lebih rendah: Cetakan bawah dari penggulungan alat pemotong terdiri dari alas cetakan bawah dan rakitan rol (untuk alat potong gulung yang digunakan untuk pemotongan gulung, juga terdapat roda kontrol). Rol termasuk bantalan dan dapat berputar bebas. Mengambil alat potong bergulir untuk rusuk yang diperkuat sebagai contoh, hanya cetakan bawah alat potong bergulir yang dimasukkan. Dasar cetakan bagian bawah berperan sebagai penopang roller.

2. Struktur cetakan atas: Cetakan atas alat potong bergulir terdiri dari dasar cetakan atas dan rakitan rol. Mengambil alat potong bergulir untuk rusuk yang diperkuat sebagai contoh, cetakan atas alat potong bergulir ditunjukkan pada gambar di bawah ini:

Alat penggulung WILSON yang ada saat ini memiliki ketebalan yang tidak terbatas untuk diproses, dan tinggi total rusuk yang diperkuat (termasuk dua ketebalan material) adalah (2,3 + T) mm.

1. Anti-misoperasi

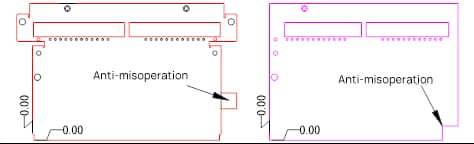

Untuk benda kerja asimetris yang sulit dibedakan arahnya atau memiliki simetri kiri-kanan, tindakan pengamanan yang sangat mudah harus dilakukan untuk mencegah benda kerja dipasang secara tidak benar selama proses NCT sekunder. Berikut ini adalah metode yang umum digunakan:

1) Menggunakan penginderaan fotolistrik yang dipasang di NCT.

2) Menggunakan penambahan material:

Menambahkan sepotong kecil bahan pada satu sisi sumbu Y sesuai dengan situasi aktual, dengan ukuran yang sedikit lebih kecil daripada alat (biasanya SQ10 ~ 15) yang digunakan untuk memotong bahan ini.

Posisinya kira-kira berlawanan dengan pin pemosisian atau blok, kemudian dipotong dengan alat persegi.

Gambar kiri di bawah ini menunjukkan sebuah contoh:

Jika benda kerja perlu menjalani pemrosesan sekunder lainnya untuk membentuk bentuknya setelah dipotong dengan NCT, sudut yang sangat mudah digunakan dapat digunakan.

Seperti yang ditunjukkan pada gambar kanan di atas, ukuran sudut yang sangat mudah biasanya diambil sebagai 10X10 untuk memungkinkan pelubangan dengan alat persegi SQ10.

2. Pemrosesan untuk jarak lubang yang kurang dari ketebalan material dari tepi

Melubangi lubang persegi dapat menyebabkan tepi membalik, dan semakin besar lubang persegi, semakin jelas tepi membalik.

Pada saat ini, pemotongan LASER sekunder sering dipertimbangkan (pendapat pelanggan juga dapat dicari untuk menentukan apakah deformasi ini dapat diterima).

Catatan: Jarak antara lubang dan tepi atau di antara lubang tidak boleh terlalu kecil pada stamping NCT, dan nilai yang diijinkan ditunjukkan pada tabel di bawah ini:

| Bahan | Melubangi lubang bundar | Melubangi lubang persegi |

| Baja keras | 0.5t | 0.4t |

| Baja lunak dan kuningan | 0.35t | 0.3t |

| Aluminium | 0.3t | 0.28t |

Diameter lubang minimum untuk stempel NCT

| Bahan | Melubangi lubang bundar | Melubangi lubang persegi |

| Baja keras | 1.3T | 1.0T |

| Baja lunak dan kuningan | 1.0T | 0.7T |

| Aluminium | 0.8T | 0.6T |

Jarak bebas antara die atas dan bawah untuk pelubangan NCT pada material yang berbeda:

| Ketebalan pelat (t) | Jarak bebas antara cetakan atas dan bawah untuk material yang berbeda | ||

| Pelat baja | Pelat aluminium | Pelat baja tahan karat | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Dari tabel di atas, dapat dilihat bahwa semakin besar ketebalan material, semakin besar pula jarak bebas antara cetakan atas dan bawah yang digunakan.

Saat ini, jarak bebas yang digunakan untuk cetakan di pusat sampel pada dasarnya adalah 0,2 mm, kecuali untuk sejumlah kecil bilah geser yang memiliki 0,3 mm.

Oleh karena itu, jika bahan dengan ketebalan di atas 2.0mm akan diproses menggunakan NCT, maka perlu mempertimbangkan untuk mengerjakan ulang cetakan.

3. Hubungan antara Properti Material dan Pemrosesan NCT

Sifat material yang memengaruhi pemrosesan NCT adalah keuletan material dan kekerasan material.

Secara umum, kekerasan dan keuletan yang moderat bermanfaat untuk proses pelubangan dan pemotongan. Kekerasan yang berlebihan akan meningkatkan kekuatan pelubangan dan berdampak negatif pada kepala pelubang dan presisi. Kekerasan yang terlalu rendah akan menyebabkan deformasi yang serius selama pelubangan dan sangat membatasi presisi.

Plastisitas material berlawanan dengan kekerasan, di mana kekerasan yang tinggi menyebabkan plastisitas yang rendah, dan kekerasan yang rendah menyebabkan plastisitas yang tinggi.

Plastisitas tinggi bermanfaat untuk pemrosesan pembentukan, tetapi tidak cocok untuk menggigit, meninju terus menerus, membuat lubang, dan menggeser. Plastisitas rendah dapat meningkatkan akurasi pemrosesan, tetapi kekuatan pelubangan akan meningkat.

Namun demikian, selama tidak terlalu rendah, dampaknya tidak signifikan.

Keuletan memainkan peran penting dalam pantulan selama pemrosesan. Keuletan yang tepat bermanfaat untuk meninju dan dapat menekan tingkat deformasi selama meninju.

Namun demikian, jika keuletan terlalu tinggi, pantulan setelah pelubangan akan sangat parah, yang akan berdampak negatif pada presisi.

4. Keterbatasan Pemrosesan NCT

Apabila jarak dari penjepit kurang dari 90mm, kecepatan meninju NCT akan melambat seiring dengan berkurangnya jarak (untuk VIP357).

NCT punching adalah gerakan bolak-balik benda kerja pada turret alat.

Oleh karena itu, secara umum, sisi belakang benda kerja tidak boleh memiliki tonjolan kecuali tonjolan kecil dengan ukuran yang tidak penting dan tinggi yang rendah. Titik setengah geser mudah berubah bentuk atau terlepas selama pergerakan material.

Sebagai alternatif, benda kerja dapat dipindahkan ke kuas setelah meninju di satu tempat, kemudian diproses lebih lanjut.

Ketika NCT memproses rusuk penguat, jarak langkahnya sekitar 1mm, sehingga kecepatan meninju sangat lambat dan tidak cocok untuk produksi massal.

Lebar minimum slot proses yang dibuka oleh pemrosesan NCT adalah 1,2 mm.

Alat yang digunakan untuk pelubangan NCT harus lebih besar daripada ketebalan material. Sebagai contoh, alat dengan radius RO1,5 tidak dapat melubangi bahan 1,6 mm.

Bahan dengan ketebalan di bawah 0,6 mm umumnya tidak diproses menggunakan NCT.

Bahan baja tahan karat umumnya tidak diproses menggunakan NCT. (Tentu saja, material antara 0,6-1,5 mm dapat diproses menggunakan NCT, tetapi keausan pahatnya tinggi dan kemungkinan adanya produk limbah di lokasi jauh lebih tinggi daripada material lain seperti GI).

Perhatikan, bahwa mesin ini hanya memiliki tiga posisi alat putar berbentuk D.

Karena aluminium relatif lunak, jarak bebas yang sedikit lebih besar antara cetakan atas dan bawah dapat dengan mudah menyebabkan gerinda, khususnya apabila melubangi lubang jala. (Solusi: kurangi jarak bebas antara cetakan atas dan bawah).

Menurut pengujian di tempat, ketinggian titik setengah geser yang dilubangi oleh NCT tidak boleh melebihi 0,6T. Jika melebihi 0,6T, maka akan mudah terlepas.

Ketika alat NCT diperlukan untuk memotong bentuk luar atau lubang internal dengan sudut membulat, radius sudut bentuk luar dan lubang internal harus R≧0,5T.

NCT dapat digunakan untuk pengumpanan material langsung dan membuka cetakan blanking NCT untuk produksi massal benda kerja kecil (terbatas pada SQ80 dan RO113).

5. Keuntungan dan Kerugian Pemrosesan NCT dan Laser

(1) Kecepatan pemotongan laser untuk garis lurus lebih cepat daripada NCT.

(2) Pemotongan laser dapat menangani lekukan yang tidak beraturan.

(3) Kecepatan pemotongan laser untuk melubangi lubang lebih lambat daripada NCT. Kecepatan tercepat untuk pemotongan terbang laser adalah sekitar 100 lembar/menit, sedangkan kecepatan pelubangan NCT melebihi 400 lembar/menit.

(4) Permukaan pemotongan laser halus dan halus, sementara langkah meninju NCT meninggalkan sambungan (jarak langkah alat tanpa sambungan NCT relatif kecil, dan panjang alat berbentuk D hanya 25mm).

(5) Pelubangan NCT hanya perlu mengubah elemen benda kerja yang akan diproses menjadi NCT CAM dan memasukkan kode program yang telah diubah ke dalam mesin pelubang NCT, yang dapat menggunakan cetakan bersama yang sudah ada untuk melubangi dan memotong dengan kecepatan dan efisiensi tinggi. Sangat cocok untuk memotong bentuk luar biasa dan lubang internal serta memproses permukaan pembentuk lainnya dalam produksi batch.

(6) Pemotongan laser cocok untuk memotong bentuk luar, sedangkan NCT cocok untuk melubangi. Jika tidak ada alat NCT yang ada, alat NCT harus dikembangkan berdasarkan situasi aktual.

1. 1. Ruang Lingkup Aplikasi:

Saat ini, program mesin geser terutama digunakan untuk pemotongan kasar lembaran logam, menyediakan bahan lembaran untuk pemrosesan selanjutnya di mesin NCT atau laser. Ini juga dapat digunakan untuk membentuk benda kerja secara langsung dengan persyaratan akurasi yang rendah.

2. Akurasi Pemrosesan: +/- 0.1mm

3. Mode:

Menurut operasi saat ini, ada tiga cara untuk menggeser pelat:

Untuk benda kerja berbentuk sederhana dengan persyaratan akurasi rendah, mesin geser dapat digunakan untuk pengumpanan material secara langsung. Namun demikian, metode ini harus digunakan dengan hati-hati.

Mesin geser digunakan untuk memotong bahan lembaran kecil sebelum diproses dengan NCT. Metode ini setara dengan pemrosesan sekunder benda kerja di NCT. Silakan merujuk ke NCT untuk tindakan pencegahan.

NCT digunakan untuk memproses seluruh lembaran terlebih dahulu tanpa memotong bentuk benda kerja, dan kemudian seluruh lembaran dipindahkan ke mesin geser untuk memotongnya ke dimensi eksternal yang diperlukan.

Kartu proses menentukan pengumpanan material mesin geser tanpa memberikan gambar teknik, tetapi spesifikasi detail dan dimensi pelat harus ditulis dengan jelas dan dibulatkan ke desimal atau bilangan bulat terdekat, sesuai kebutuhan.

Elemen grafis lainnya dan lubang pin tiga posisi diproses dalam NCT.

4. Karakteristik Pemrosesan:

Untuk NCT, keuntungan terbesar adalah menghemat waktu dalam memotong bentuk eksternal, karena bentuk eksternal tidak terlalu penting untuk pemrosesan sekunder, dan umumnya diposisikan melalui tiga lubang pin pemosisian.

Sejauh ini, mesin geser belum mampu mengatasi masalah goresan permukaan pada lembaran logam. Ada risiko tersembunyi dari goresan permukaan saat menggunakan mesin geser untuk pengumpanan material.

Namun demikian, hal ini tidak berdampak signifikan pada pengambilan sampel skala kecil.

1. 1. Ruang Lingkup Aplikasi:

Pemotongan kawat dapat dipertimbangkan untuk pengumpanan material ketika benda kerja tipis dan hanya membutuhkan pemotongan bentuk eksternal atau lubang internal yang lebih sedikit.

2. Langkah-langkah Dasar: