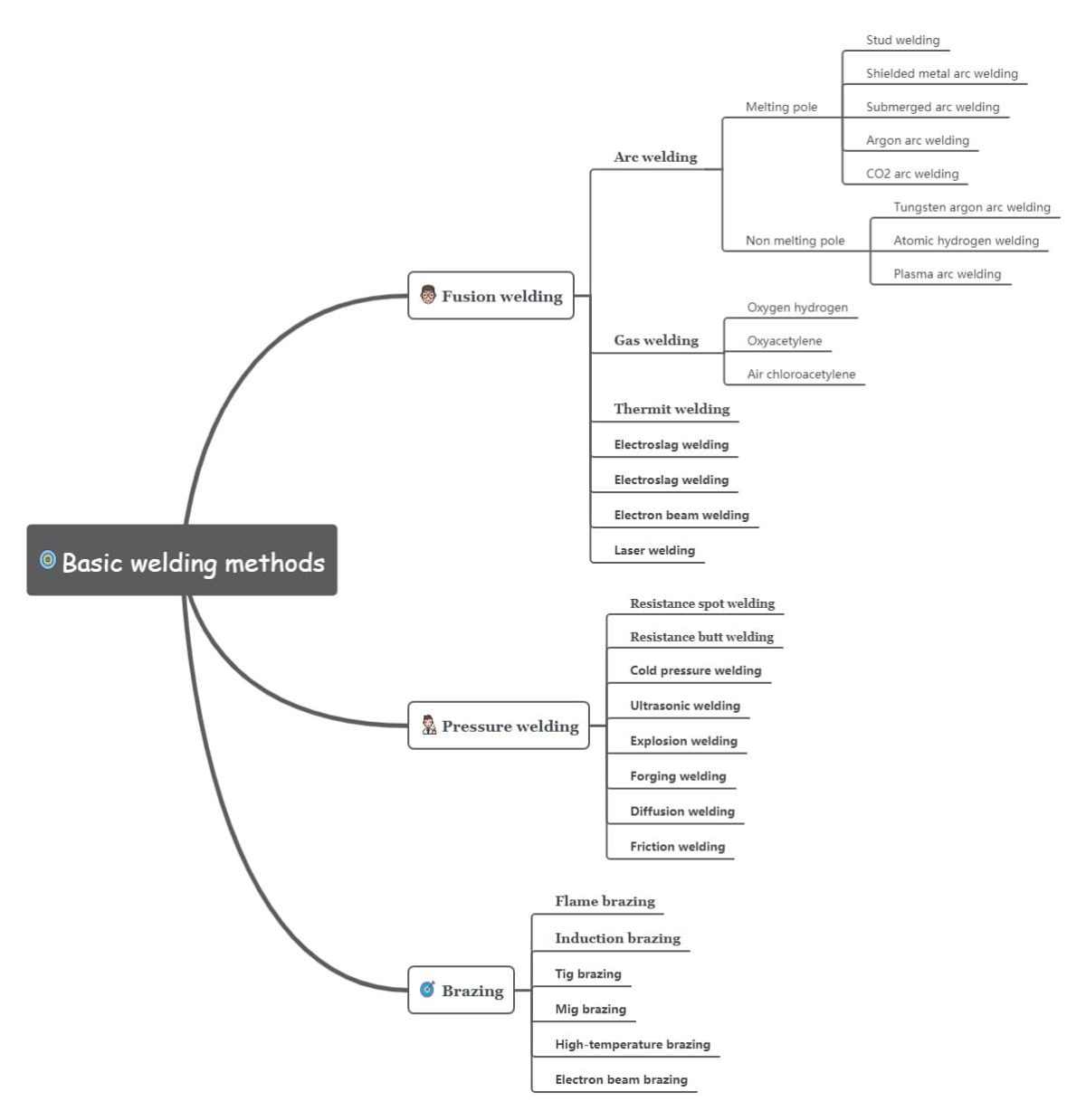

Bagaimana kita dapat memastikan sambungan yang aman dan tahan lama dalam fabrikasi lembaran logam? Artikel ini membahas berbagai teknik penyambungan dan pengikatan, termasuk memukau TOX, pengelasan, dan paku keling. Anda akan menemukan pro dan kontra dari setiap metode, aplikasi praktis, dan bagaimana mereka berkontribusi terhadap kekuatan dan integritas struktur logam. Selami untuk memahami teknik mana yang paling sesuai dengan kebutuhan fabrikasi spesifik Anda.

Terdapat berbagai jenis koneksi, yang dapat dibagi ke dalam dua kategori berdasarkan pada apakah koneksi tersebut dapat dilepas setelah disambungkan: koneksi yang dapat dilepas dan koneksi yang tidak dapat dilepas.

Bab ini terutama membahas sambungan yang tidak dapat dilepas, termasuk paku keling TOX, pengelasan, pelubangan dan paku keling, dan paku keling paku.

1. Definisi:

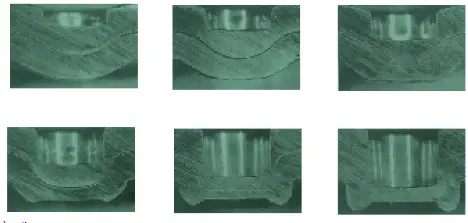

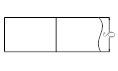

Dengan menggunakan cetakan cembung sederhana, bagian penghubung ditekan ke dalam cetakan cekung. Di bawah tekanan lebih lanjut, material di dalam cetakan cekung mengalir ke luar, menghasilkan titik sambungan melingkar yang mulus dan tanpa gerinda.

Hal ini tidak akan mempengaruhi ketahanan korosinya, bahkan untuk material pelat dengan pelapis atau lapisan cat. Hal ini karena lapisan pelapis dan lapisan cat juga berubah bentuk dan mengalir bersama dengan material.

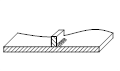

Bahan ditekan ke arah kedua sisi dan masuk ke dalam pelat pada sisi cetakan cekung, membentuk titik sambungan TOX, seperti ditunjukkan pada diagram di bawah ini:

2. Metode Koneksi:

TOX riveting dapat digunakan untuk menghubungkan dua atau lebih lapisan pelat dengan bahan dan ketebalan yang sama atau berbeda.

Dalam kondisi yang sama, kekuatan koneksi statis dari satu titik TOX adalah 50%-70% dari pengelasan spotdan kekuatan titik ganda sama dengan pengelasan titik.

3. Kisaran Sambungan dari Titik Paku Keling yang Berbeda: (satuan mm)

| Diameter paku keling | 12 | 10 | 8 | 6 | 5 | 4 | 3 |

| Kisaran ketebalan material untuk sambungan | 4~11 | 1.75~7 | 1.6~6.0 | 1.0~3.0 | 0.9~2.5 | 0.6~2.0 | 0.5~1.5 |

| Jarak minimum dari tepi ke pusat paku keling TOX | 10 | 8 | 7 | 6 | 6 | 5 | 4 |

Catatan: Diameter paku keling TOX berkaitan erat dengan kekuatan sambungan. Semakin besar diameternya, semakin kuat koneksinya.

4. Cacat TOX Riveting:

(1) Mengandalkan perlengkapan pemosisian atau blok cetakan untuk pemosisian.

(2) Lebar minimum bahan yang disambungkan dipengaruhi oleh diameter cetakan TOX.

5. Keuntungan dari Cetakan TOX:

Selain digunakan pada peralatan khusus, ini juga cocok untuk peralatan biasa pukulan menekansehingga jangkauan rivalnya jauh lebih besar daripada yang dibutuhkan oleh TOX.

Untuk bahan pelat dengan pelapis atau lapisan yang dicat, lapisan pelindung pada titik sambungan tidak rusak, dan sifat anti-korosi asli tetap dipertahankan.

6. Diagram Skematik Pembentukan Paku Keling TOX:

Inti dari proses pengelasan adalah menggunakan proses fisik dan kimia yang tepat untuk mendekatkan atom-atom logam dari dua permukaan yang terpisah ke jarak kisi (0,3-0,5 nm), membentuk ikatan logam, sehingga kedua logam terhubung menjadi satu dan mencapai tujuan pengelasan.

Dalam proses pembuatannya, Tungsten Inert Gas Pengelasan Busur (TIG), Las Busur Gas Inert Metal Inert Gas Welding (MIG), dan las titik adalah metode pengelasan yang paling umum. Berikut ini adalah pengenalan singkat tentang ketiga metode pengelasan ini:

A. Pengelasan Busur Gas Tungsten Inert

Pengelasan TIG adalah proses pengelasan di mana elektroda dan zona busur, serta logam cair, semuanya dilindungi oleh gas argon, yang mengisolasinya dari udara.

Elektroda terbuat dari tungsten atau batang paduan tungsten, dan tidak meleleh selama proses pembakaran busur, sehingga menghasilkan proses pengelasan yang stabil.

Ketika gas helium digunakan sebagai gas pelindungini disebut pengelasan busur helium.

Pengelasan TIG banyak digunakan dalam industri seperti manufaktur pesawat terbang, energi atom, teknik kimia, dan tekstil.

Sangat cocok untuk mengelas logam non-besi yang mudah teroksidasi dan paduannya, baja tahan karat, paduan suhu tinggi, titanium dan paduan titanium, dan logam reaktif yang sulit dilebur seperti molibdenum, niobium, dan zirkonium.

Namun, kapasitas hantaran arus elektroda tungsten terbatas, dan daya busur dibatasi, sehingga menghasilkan kedalaman pengelasan yang dangkal, rendah kecepatan pengelasandan hanya cocok untuk mengelas benda kerja dengan ketebalan kurang dari 6mm.

B. Pengelasan Busur Gas Inert Logam

Pengelasan MIG, juga dikenal sebagai Gas Busur Logam Pengelasan (GMAW), menggunakan kawat las sebagai elektroda, dan elektroda serta zona busur dilindungi oleh gas inert seperti argon.

Jika Ar-O2, Ar-CO2, atau Ar-CO2-O2 digunakan sebagai gas pelindung, ini disebut pengelasan Metal Active Gas (MAG).

Pengelasan MIG dapat mengelas hampir semua logam dan sangat cocok untuk mengelas aluminium dan paduannya, tembaga dan paduannya, baja tahan karat, dll.

Karena kawat las digunakan sebagai elektroda, maka arus dengan kepadatan tinggi dapat digunakan, sehingga menghasilkan kedalaman lelehan yang besar dan kecepatan pengisian yang cepat.

Sangat cocok untuk mengelas pelat aluminium dan tembaga tebal, dan deformasi pengelasan lebih kecil daripada pengelasan TIG.

Pengelasan MIG juga dapat menggunakan koneksi balik DC dan memiliki efek sputtering katodik yang baik saat mengelas aluminium dan paduannya.

Selain itu, efek penyesuaian diri yang melekat pada busur subsonik lebih signifikan dalam pengelasan MIG ketika mengelas aluminium dan paduannya.

C. Pengelasan Titik

Pengelasan titik adalah proses pengelasan di mana permukaan kontak dan area sekeliling sambungan dilelehkan oleh panas resistansi yang dihasilkan oleh kontak antara elektroda dan benda kerja, dan kemudian dipadatkan untuk membentuk titik las.

Dapat digunakan untuk pengelasan campuran aluminium dan besi, aluminium dan tembaga, baja tahan karat dan besi tuang, tetapi lebih sulit untuk dikenali mengelas aluminium dan aluminium.

D. Mematri

Brazing adalah metode penyambungan dua atau lebih potongan logam dengan menggunakan logam pengisi yang memiliki titik leleh lebih rendah dari logam dasar.

Logam pengisi meleleh dan membasahi logam dasar melalui aksi kapiler, membentuk sambungan yang kuat pada saat pemadatan.

Mematri membutuhkan pemanasan dan perlindungan untuk mencegah logam pengisi cair bersentuhan dengan udara.

Ada beberapa jenis metode mematri menurut sumber panas dan kondisi perlindungan yang berbeda, seperti mematri api, mematri induksi, mematri tungku resistansi, mematri rendaman garam, dll.

Peralatan las yang ada secara kasar dapat dibagi menjadi tiga jenis: mesin las spotmesin las manual (MIG & TIG), dan robot las (MIG & TIG).

A. Mesin Las Titik:

Memperbaiki mesin las spot tipe C:

Mesin las spot kontrol sinkronisasi AC IC Qilong 100KVA AC IC

Mesin las spot kompensasi arus sekunder yang dikendalikan komputer mikro Panasonic 100KVA AC (teknologi Jepang, diproduksi oleh Panasonic Tangshan)

Di atas mesin las spot dapat mengelas pelat baja galvanis, pelat baja canai dingin, pelat baja tahan karat, besi mulut kuda, pelat baja canai panas, dengan kisaran ketebalan 0,3mm-6mm untuk sambungan pangkuan dua pelat.

Mesin las titik yang ditangguhkan:

Mesin las titik gantung merek Quanxing 48KVA (diproduksi di Taiwan), dapat mengelas kisaran ketebalan pelat 0,2-3mm untuk sambungan pangkuan dua pelat.

Mesin las spot tipe penyimpanan kapasitor:

Mesin las spot tipe penyimpanan kapasitor Pengyuwei 4500J, dapat mengelas aluminium dan aluminium pelat paduan dengan ketebalan 0.4mm-3.0mm.

B. Mesin las manual MIG:

Ada mesin las MIG pulsa DC OTC 350P DC dan mesin las American Flymat MIG350A, yang dapat mengelas baja lunak dengan ketebalan pelat 0.8mm atau lebih, dan aluminium dan paduan aluminium dengan ketebalan 2mm atau lebih.

C. Mesin las manual TIG:

Mesin las TIG pulsa Hitachi HITACHI AC/DC dual-use pulse TIG, yang dapat mengelas baja lunak dengan ketebalan pelat 0,4 mm atau lebih, serta aluminium dan paduan aluminium dengan ketebalan 1,0 mm atau lebih.

D. Robot pengelasan MIG:

Ada robot las MIG ABB Swedia dan robot las MIG MOTOMAN WF200 dari perusahaan YAKAWA Jepang, yang dapat mengelas pelat baja galvanis, pelat baja canai dingin, pelat baja tahan karat, besi mulut kuda, pelat baja canai panas, dengan kisaran ketebalan 0,8 mm atau lebih.

E. Robot pengelasan TIG:

Ada robot pengelasan non-filler ABB TIG Swedia, yang dapat mengelas pelat baja galvanis, pelat baja canai dingin, pelat baja tahan karat, besi mulut kuda, pelat baja canai panas dengan ketebalan 0,4 mm atau lebih.

Simbol pengelasan dan kode metode pengelasan adalah simbol atau kode standar yang digunakan pada gambar struktur pengelasan, dan merupakan semacam bahasa teknik.

Simbol pengelasan dan kode metode pengelasan di Cina didefinisikan dalam standar nasional GB324-88 "Metode Representasi Simbol Pengelasan" dan GB5185-85 "Kode Representasi Pengelasan dan Proses Terkait pada Gambar.

Standar ini pada dasarnya konsisten dengan standar internasional ISO2553-84 "Metode Representasi Simbol Pengelasan" dan ISO4063-78 "Representasi Pengelasan dan Proses Terkait pada Diagram".

Oleh karena itu, keduanya dapat digunakan secara bergantian.

I. Simbol Pengelasan

Standar "Metode Representasi Simbol Pengelasan" GB324-88 menetapkan bahwa simbol pengelasan berlaku untuk pengelasan fusi dan pengelasan resistansi.

Standar ini juga menetapkan bahwa untuk menyederhanakan gambar, simbol pengelasan secara umum harus digunakan untuk mewakili pengelasan pada gambar, tetapi metode gambar teknis juga dapat digunakan.

Simbol pengelasan yang ditentukan oleh standar nasional meliputi simbol dasar, simbol tambahan, dan simbol ukuran las.

Simbol pengelasan umumnya terdiri dari simbol dasar dan garis referensi, dan simbol tambahan, simbol ukuran las, dan simbol lainnya dapat ditambahkan sesuai kebutuhan.

Simbol dasar mewakili bentuk penampang las. Ke-13 simbol dasar yang ditentukan dalam standar GB324-88 ditunjukkan pada Tabel 1-3.

Simbol tambahan pengelasan mewakili fitur permukaan las. Tiga simbol tambahan yang ditentukan dalam standar GB324-88 ditunjukkan pada Tabel 1-4.

Simbol tambahan pengelasan digunakan untuk melengkapi fitur tertentu dari pengelasan. Simbol tambahan yang ditentukan dalam standar GB324-88 ditunjukkan pada Tabel 1-5.

Simbol ukuran las mewakili dimensi karakteristik alur dan las. 16 simbol ukuran yang ditentukan dalam standar GB324-88 ditunjukkan pada Tabel 1-6.

Tabel 1-3: Simbol Pengelasan Dasar.

| Nomor seri | Nama | Diagram skematik | Simbol |

| 1 | Pengelasan tepi (perpaduan sempurna pada bagian tepi) |  | |

| 2 | Las berbentuk I |  |  |

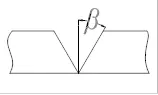

| 3 | Las berbentuk V |  | |

| 4 | Pengelasan berbentuk V satu sisi |  | |

| 5 | Las berbentuk V dengan ujung tumpul |  | |

| 6 | Las berbentuk V satu sisi dengan ujung tumpul |  |  |

| 7 | Las berbentuk U dengan ujung tumpul |  | |

| 8 | Las berbentuk J dengan ujung tumpul |  | |

| 9 | Pengelasan jahitan |  | |

| 10 | Las sudut |  | |

| 11 | Las tusuk atau las slot |  | |

| 12 | Las titik |  | |

| 13 | Las pantat |  | |

Tabel 1-4: Simbol-simbol Alat Bantu Pengelasan

| nomor seri | nama | diagram skematik | simbol | instruksi |

| 1 | Simbol datar |  | Permukaan las yang rata (umumnya dicapai melalui pemesinan) | |

| 2 | Simbol cekung |  | Permukaan las cekung | |

| 3 | Simbol cembung |  | Permukaan las cembung |

Tabel 1-5: Simbol Pengelasan Tambahan

| nomor seri | nama | diagram skematik | simbol | instruksi |

| 1 | Simbol batang penyangga |  |  | Untuk menunjukkan pengelasan dengan batang penyangga di bagian akar |

| 2 | Simbol las tusuk |  |  | Untuk mengindikasikan pengelasan pada tiga sisi |

| 3 | Simbol las melingkar |  | Untuk menunjukkan lasan di sekeliling benda kerja | |

| 4 | Simbol di tempat |  | Untuk menunjukkan pengelasan yang dilakukan di lokasi atau di lapangan | |

| 5 | Simbol ekor" adalah terjemahan untuk |  | Anda dapat merujuk ke isi GB5185 untuk menandai metode proses pengelasan, dll. |

Tabel 1-6: Simbol Dimensi Pengelasan

| nomor seri | nama | diagram skematik | nomor seri | nama | diagram skematik |

| d | Ketebalan benda kerja |  | aa | Sudut kemiringan |  |

| b | Celah akar |  | l | Panjang las" adalah terjemahan untuk |  |

| p | Tepi tumpul |  | n | Nomor segmen las |  |

| c | Lebar las |  | e | Jarak pengelasan |  |

| d | Diameter fusi |  | K | Ukuran kaki las |  |

| S | Ketebalan tenggorokan yang efektif |  | H | Kedalaman alur |  |

| N | Simbol kuantitas untuk pengelasan identik |  | h | Tinggi tulangan |  |

| R | Jari-jari akar |  | b | Sudut kemiringan permukaan alur |  |

2. Kode Metode Pengelasan

Untuk menyederhanakan penandaan dan deskripsi metode pengelasan, berbagai metode pengelasan seperti pengelasan logam dan _ pengelasan dapat diwakili oleh angka Arab yang ditentukan dalam standar nasional GB5185-85.

Tabel 1-7 menunjukkan kode metode pengelasan yang umum digunakan yang ditentukan dalam standar nasional GB5185-85.

Tabel 1-7: Kode untuk metode pengelasan utama yang umum digunakan.

| Nama Metode Pengelasan | Kode Metode Pengelasan | Nama Metode Pengelasan | Kode Metode Pengelasan |

| Pengelasan busur | 1 | Pengelasan tekanan | 4 |

| Pengelasan busur logam berpelindung (SMAW) | 111 | Pengelasan gesekan | 42 |

| Pengelasan busur terendam (SAW) | 12 | Pengelasan difusi | 45 |

| Gas pengelasan busur tungsten (GTAW) dengan pelindung gas inert, juga dikenal sebagai pengelasan Tungsten Inert Gas (TIG) | 131 | Metode pengelasan lainnya | 7 |

| Pengelasan busur logam gas (GMAW) dengan pelindung gas inert, juga dikenal sebagai pengelasan Metal Inert Gas (MIG) | 135 | Pengelasan elektroslag (ESW) | 72 |

| Pengelasan busur logam gas (GMAW) dengan pelindung gas non-inert, juga dikenal sebagai pengelasan Metal Active Gas (MAG) | 141 | Pengelasan elektrogas (EGW) | 73 |

| Busur plasma pengelasan (PAW) | 15 | Pengelasan laser | 751 |

| Pengelasan resistansi | 2 | Pengelasan berkas elektron | 76 |

| Pengelasan titik | 21 | Pengelasan pejantan | 78 |

| Pengelasan jahitan | 22 | Penyolderan keras | |

| Pengelasan flash | 24 | Mematri keras | 9 |

| Pengelasan pantat resistensi | 25 | Penyolderan lembut | 91 |

| Pengelasan gas | 3 | Mematri. | 94 |

| Pengelasan bahan bakar oksi. | 311 | – | – |

3. Penempatan Simbol Pengelasan pada Gambar

3.1 Persyaratan Dasar:

Metode lengkap untuk merepresentasikan las pada gambar tidak hanya mencakup simbol dasar, simbol bantu, simbol tambahan, tetapi juga garis referensi, beberapa simbol dimensi, dan data.

Simbol pengelasan dan kode metode pengelasan harus diwakili secara akurat melalui garis referensi dan spesifikasi yang relevan.

Garis referensi pada umumnya terdiri dari dua bagian: garis panah dengan kepala panah dan dua bagian garis dasar (satu garis solid dan garis putus-putus).

3.2 Hubungan antara Panah dan Sendi:

Gambar berikut ini memberikan contoh arti dari sisi panah dan sisi bukan panah dari sambungan:

Posisi Garis Panah:

Biasanya tidak ada persyaratan khusus untuk posisi garis panah relatif terhadap lasan, tetapi ketika menunjukkan lasan V, V tunggal, dan J, garis panah harus mengarah ke sisi benda kerja dengan alur. Jika perlu, garis panah dapat dibengkokkan satu kali.

3.4 Posisi Baseline:

Garis putus-putus garis dasar bisa digambar pada sisi atas atau bawah garis padat garis dasar. Garis dasar pada umumnya harus sejajar dengan tepi bawah gambar, tetapi bisa juga tegak lurus ke tepi bawah di bawah kondisi khusus.

3.5 Posisi Simbol Dasar relatif terhadap Garis Dasar:

Jika las dan garis panah berada pada sisi sambungan yang sama, simbol dasar las harus ditandai pada sisi garis solid.

Contohnya, seperti yang ditunjukkan dalam gambar berikut ini:

Jika las berada pada sisi non panah dari sambungan, maka simbol dasar las harus ditandai pada sisi garis putus-putus dari garis dasar.

Saat menandai las simetris dan las dua sisi, tidak perlu menambahkan garis putus-putus.

4. Simbol Ukuran Las dan Posisi Penjelasannya:

4.1 Prinsip-prinsip untuk menandai simbol dan data ukuran las ditunjukkan pada gambar berikut:

Ukuran pada penampang lasan ditandai di sisi kiri simbol dasar.

Ukuran dalam arah panjang las ditandai di sisi kanan simbol dasar.

Ukuran seperti sudut alur, sudut muka alur, dan celah akar ditandai pada sisi atas atau bawah simbol dasar.

Simbol untuk jumlah lasan yang identik ditandai di bagian ekor.

Apabila terdapat banyak data ukuran yang sulit dibedakan, simbol ukuran yang sesuai dapat ditambahkan di depan data.

Prinsip-prinsip di atas tetap tidak berubah apabila arah panah berubah.

4.2 Penjelasan Simbol Dimensi:

Dimensi yang menentukan lokasi las tidak diberikan dalam simbol las, tetapi ditandai pada pola.

Jika tidak ada keterangan atau penjelasan di sisi kanan simbol dasar, berarti pengelasan dilakukan secara kontinu di sepanjang benda kerja.

Jika tidak ada keterangan atau penjelasan di sisi kiri simbol dasar, itu berarti bahwa butt weld harus ditembus sepenuhnya.

Untuk las tusuk dan las slot dengan tepi miring, dimensi bagian bawah lubang harus ditunjukkan.

1. Memahami Gambar:

Dalam proses manufaktur, ketika personel desain proses menerima gambar, langkah pertama adalah memahami struktur benda kerja.

Berdasarkan hal ini, pahami konten pengelasan yang diperlukan oleh pelanggan, termasuk lokasi pengelasan, metode pengelasan yang akan digunakan, apakah diperlukan pemolesan, dan persyaratan khusus lainnya.

Sangat penting untuk memahami tujuan pelanggan, yang menentukan alur proses yang akan kita adopsi nantinya.

2. Menentukan Metode Pengelasan:

Secara umum, gambar pelanggan sudah secara jelas menandai metode dan persyaratan pengelasan: apakah akan menggunakan penyolderan atau pengelasan titik, berapa panjang lapisan las, ukuran penampang, dll.

Namun, dalam beberapa kasus, seperti ketika kami berpikir bahwa mengubah dari penyolderan ke pengelasan titik akan lebih baik, kami dapat mengonfirmasi perubahan metode pengelasan dengan pelanggan.

3. Menentukan Sambungan Pengelasan:

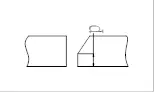

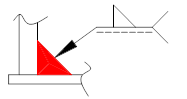

Sambungan las yang paling umum adalah ketika kedua sisi benda kerja berpotongan secara vertikal saat pengelasan sendiri. Seperti yang ditunjukkan pada Gambar 1 di bawah ini:

Perhatikan bahwa dalam banyak kasus, pelanggan mungkin tidak mempertimbangkan kemampuan lasdan sambungannya belum tentu memenuhi persyaratan pengelasan yang sebenarnya.

Oleh karena itu, penyesuaian pada umumnya diperlukan ketika mengelas dalam kasus seperti sambungan tegak lurus 90 derajat.

Seperti yang ditunjukkan pada Gambar 2 dan 3, Gambar 2 paling cocok untuk pengelasan TIG dengan bahan tipis (kurang dari 2,0), sedangkan Gambar 3 cocok untuk pengelasan MIG dengan bahan tebal.

Sedangkan untuk bentuk pembungkus tepi, dapat ditentukan berdasarkan situasi aktual, umumnya mempertimbangkan sudut lenturdan yang terbaik adalah menggunakan sisi yang panjang untuk membungkus sisi yang pendek.

4. Penentuan Posisi Pengelasan:

Ketika mengelas dua benda kerja atau lebih, diperlukan hubungan yang dapat menentukan posisi satu sama lain, yang merupakan masalah pemosisian.

Menurut apakah benda kerja itu sendiri memiliki struktur pemosisian, ini dapat dibagi menjadi pemosisian mandiri dan pemosisian perlengkapan.

Berikut ini menjelaskan kedua jenis pemosisian ini secara terpisah:

(1) Pemosisian sendiri:

Tonjolan tertentu atau langkah yang dipesan dibuat pada satu benda kerja, dan ceruk atau lubang yang sesuai dibuat pada benda kerja yang lain untuk merealisasikan pemosisian di antara benda kerja.

Saat ini, ada dua jenis yang paling umum digunakan: setengah geser - posisi lubang cekung dan duri - posisi alur persegi.

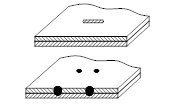

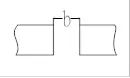

Struktur tipikal dari posisi lubang cekung setengah geser ditunjukkan pada gambar di bawah ini.

Dalam kasus di mana persyaratannya tidak tinggi (seperti ketika permukaan benda kerja yang dilas tidak terlihat), lubang cekung dapat diproses menjadi lubang tembus, tetapi dilarang keras membuat lubang tembus jika benda kerja terpapar ke luar.

Struktur alternatif lain dari metode ini adalah membuat lubang setengah geser dan cekung melingkar menjadi persegi panjang, tetapi hal ini tidak disarankan.

Pemrosesan lubang setengah geser dan cekung umumnya dilakukan di NCT. Kedua spesifikasi setengah geser, baik ke atas maupun ke bawah, memiliki perkakas.

Tidak ada perkakas khusus untuk lubang cekung depan, tetapi dapat diproses melalui penggunaan alat kombinasi.

Terdapat perkakas khusus untuk lubang cekung terbalik dengan diameter 3,1, tetapi saat ini tidak ada perkakas untuk lubang cekung terbalik dengan diameter 2,4, dan tidak dapat diproses.

Metode penggunaan setengah geser - pemosisian lubang cekung memiliki keterbatasan tertentu: karena penggunaan struktur setengah geser, efek setengah geser tidak ideal untuk pelat tebal (di atas T2.0), dan bagian yang menonjol dari setengah geser berbentuk busur dan tidak dapat berfungsi sebagai fungsi pembatas.

Dan karena lubang cekung dibentuk dengan menekan material secara paksa, maka hanya dapat diterapkan pada material yang relatif lunak (seperti AL, CRS, GI, dll.), dan tidak mungkin mencapai hal ini untuk material yang lebih keras (seperti SPHC, SUS, dll.).

Singkatnya, metode ini cocok untuk material dengan kisaran GI, CRS, dan AL sebesar 2.0mm atau kurang lembaran logam.

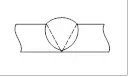

Posisi duri - alur persegi ditunjukkan pada gambar di bawah ini:

Apabila menggunakan metode pemosisian jenis ini, langkah pertama adalah menentukan spesifikasi alur pemosisian.

Jika pemotongan NCT digunakan, yang terbaik adalah mempertimbangkan bahwa lubang persegi dapat dikerjakan dalam satu lintasan dengan perkakas NCT.

Jika pemotongan laser digunakan, ukurannya dapat ditentukan berdasarkan situasi aktual. Umumnya, lubang slot bisa lebih besar 0,1 mm dari duri, dan bagian duri yang menonjol tidak boleh melebihi ketebalan pelat pada alur pemosisian.

Slot tidak harus berupa lubang persegi panjang (tipe tertutup) dan dapat dibuat sebagai tipe terbuka, tergantung pada situasi tertentu.

(2) Kisaran aplikasi dari dua metode pemosisian mandiri:

Dengan membandingkan dua metode pemosisian di atas, dapat dilihat bahwa ketika permukaan pengelasan dua benda kerja sejajar satu sama lain, metode pemosisian lubang setengah geser dan cekung lebih baik.

Apabila permukaan pengelasan dari dua benda kerja tegak lurus satu sama lain, metode pemosisian alur duri-segi empat lebih cocok.

(3) Penentuan posisi perlengkapan:

Jika pemosisian sendiri tidak dapat memenuhi persyaratan gambar atau persyaratan pemosisian tinggi diperlukan, diperlukan menjepit perlengkapan perlu dibuat, dan kerja sama dengan departemen terkait (seperti penelitian dan pengembangan otomasi) diperlukan.

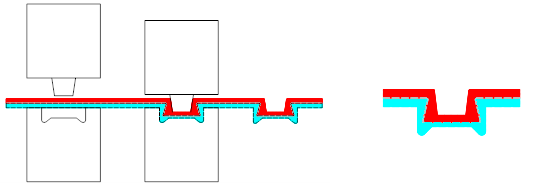

5. Persyaratan proses untuk pengelasan titik:

(1) Ketebalan total pengelasan titik:

Ketebalan total pengelasan titik tidak boleh melebihi 8mm, dan ukuran titik pengelasan pada umumnya adalah 2T+3 (2T mewakili ketebalan dua bagian yang dilas).

Karena elektroda bagian atas berongga dan didinginkan oleh air pendingin, maka elektroda tidak dapat diperkecil tanpa batas, dan diameter minimum umumnya 3-4mm.

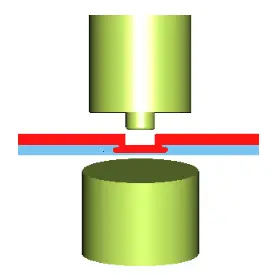

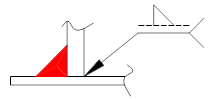

(2) Melubangi dan mengikir titik-titik pengelasan:

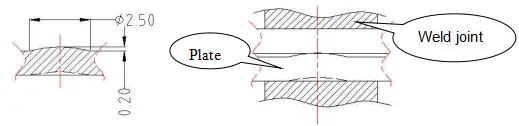

Benda kerja pengelasan titik harus melubangi dan menduri titik-titik pengelasan pada salah satu permukaan yang bersentuhan satu sama lain untuk meningkatkan kekuatan pengelasan.

Biasanya, ukuran duri adalah Φ1,5-2,5mm, dan tingginya sekitar 0,3mm. Memproses beberapa tonjolan kecil pada salah satu benda kerja yang akan dilas, dapat meningkatkan proses pengelasan.

Seperti ditunjukkan pada gambar di bawah ini, apabila kepala pengelasan menekan tonjolan selama proses pengelasan, dan listrik dialirkan, tonjolan kecil akan meleleh, sehingga membuat sambungan menjadi lebih rapat dan lebih andal.

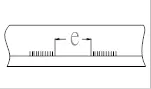

(3) Jarak antara dua lasan:

Seiring dengan bertambahnya ketebalan benda kerja yang dilas, jarak antara kedua lasan juga bertambah.

Jika jaraknya terlalu kecil, benda kerja rentan terhadap panas berlebih dan deformasi, sedangkan jika terlalu besar, kekuatan sambungan mungkin tidak mencukupi dan retakan dapat muncul di antara kedua benda kerja.

Pada umumnya, jarak antara dua lasan tidak boleh melebihi 35mm (untuk bahan di bawah 2mm).

(4) Celah di antara benda kerja yang dilas:

Sebelum pengelasan titik, jarak antara kedua benda kerja pada umumnya tidak boleh melebihi 0,8mm.

Apabila benda kerja dibengkokkan dan kemudian dilas di tempat, posisi dan ketinggian lasan sangatlah penting.

Jika tidak ditempatkan dengan benar, pengelasan titik mungkin tidak sejajar atau berubah bentuk, sehingga menghasilkan kesalahan yang lebih besar.

(5) Kerusakan permukaan yang disebabkan oleh pengelasan titik:

Gerinda mudah terbentuk pada titik pengelasan spot, yang perlu dipoles dan tahan karat.

Jika perlu, area pengelasan spot dapat dilapisi dengan cat perak. Jika area pengelasan titik perlu dicat, area tersebut harus dipoles sebelum dicat.

(6) Pengelasan spot pelat baja galvanis:

Pelat baja galvanis terutama mencakup pelat galvanis, pelat berlapis timbal, pelat berlapis aluminium, dan pelat berlapis timah, dll.

Dalam produksi, pengelasan spot pada pelat baja galvanis dan komponen galvanis biasa ditemui.

Ketebalan lapisan seng pada umumnya di bawah 20um.

Dibandingkan dengan pengelasan spot pada pelat baja biasa, keberadaan lapisan seng tidak hanya mengurangi kerapatan arus di area pengelasan, tetapi juga membuat distribusi medan arus menjadi tidak stabil.

Meningkatkan arus juga semakin mendorong pembentukan paduan Cu-Zn pada permukaan ujung elektroda yang bekerja, mempercepat keausan elektroda dan kerusakan lapisan.

Pada saat yang sama, lapisan seng dengan titik leleh rendah menyebabkan retakan dan pori-pori terjadi selama proses kristalisasi zona fusi.

Oleh karena itu, rentang spesifikasi pengelasan titik yang sesuai untuk pelat baja galvanis adalah sempit, dan kekuatan sambungan sangat berfluktuasi, dengan kemampuan las yang buruk.

(7) Rentang pemrosesan interferensi pengelasan titik:

Berikut ini adalah diagram skematik pengelasan titik dengan mesin las, dengan data yang menunjukkan rentang pemrosesan yang disediakan oleh grup pengelasan titik pada tanggal 16 Oktober 2000.

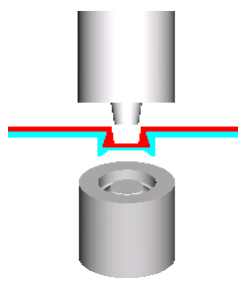

1. Definisi

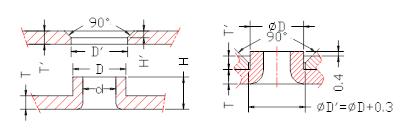

Lubang ekstrusi memukau adalah proses yang menghubungkan dua bagian, satu dengan lubang berlubang dan yang lainnya dengan lubang countersunk, menggunakan cetakan memukau untuk membentuk sambungan yang tidak terpisahkan.

Keuntungan: Punching dan countersinking memberikan pemosisian yang melekat pada dua bagian. Ekstrusi lubang yang memukau menghasilkan kekuatan sambungan yang tinggi dan efisiensi yang tinggi melalui penggunaan perkakas khusus.

Lembar Data Sambungan Paku Keling Countersunk

| Nomor item Nomor seri | Ketebalan materialT (mm) | Ketinggian countersink H (mm) | Diameter luar countersink D (mm) | |||||||||||

| 3.0 | 3.8 | 4.0 | 4.8 | 5.0 | 6.0 | |||||||||

| Sesuai dengan diameter dalam countersink d dan lubang yang sudah dilubangi sebelumnya d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | / | / | / | / |

| 2 | 0.8 | 2.0 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | / | / |

| 3 | 1.0 | 2.4 | / | / | / | / | 3.2 | 1.8 | 4.0 | 2.7 | 4.2 | 2.9 | 5.2 | 4.0 |

| 4 | 1.2 | 2.7 | / | / | / | / | 3.0 | 1.2 | 3.8 | 2.3 | 4.0 | 2.5 | 5.0 | 3.6 |

| 5 | 1.5 | 3.2 | / | / | / | / | 2.8 | 1.0 | 3.6 | 1.7 | 3.8 | 2.0 | 4.8 | 3.2 |

Catatan: Prinsip umum countersink riveting adalah H = T + T'+ (0,3 ~ 0,4), D = D'-0,3, dan D-d = 0,8T. Apabila T ≧ 0,8mm, ketebalan dinding countersink adalah 0,4T. Ketika T < 0,8mm, ketebalan dinding countersink biasanya 0,3mm. H' biasanya diambil sebagai 0,46 ± 0,12.

1. Klasifikasi:

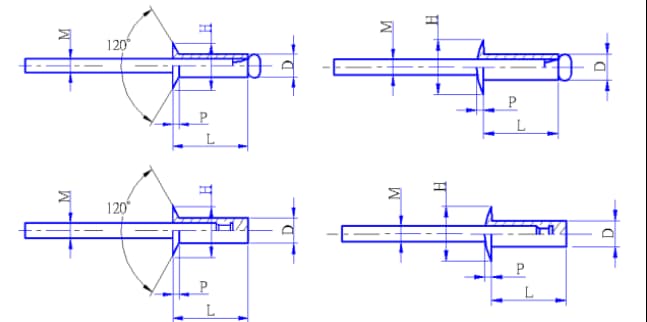

Paku keling tarik dibagi menjadi dua jenis: kepala datar dan kepala bundar (juga dikenal sebagai kepala payung).

Untuk paku keling tarik kepala datar, sisi yang bersentuhan dengan kepala paku keling harus memiliki lubang countersink. Untuk paku keling tarik kepala bulat, permukaan kontaknya rata.

2. Definisi:

Menarik mandrel paku keling melalui dua bagian dengan lubang tembus menggunakan pistol paku keling hingga putus, menyebabkan selongsong luar paku keling mengembang dan menjadi sambungan yang tidak dapat dilepas.

3. Parameter sambungan paku keling tarik:

| Kategori paku keling. | Diameter nominal paku keling D | Diameter lubang untuk pelat baja yang memukau D1 | PanjangL | M | Diameter kepala H | Tinggi kepala P | Ketebalan pelat baja untuk memukau | Kekuatan tertinggi (N) | |||

| Berbentuk payung | Kepala datar | countersunk | kepala datar dengan ketahanan geser | Ketahanan geser | ketahanan kekuatan tarik | ||||||

| Paku keling buta aluminium | 2.4 | 2.5 | 5.7 7.3 8.9 | 1.42 | 4.8 | 0.7 | 0.8 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 490 | 735 |

| 3.0 | 3.1 | 6.3 8.0 9.8 | 1.83 | 6.0 | 0.9 | 1.0 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 735 | 1180 | |

| 3.2 | 3.3 | 6.3 8.0 9.8 | 1.83 | 6.4 | 0.9 | 1.1 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 930 | 1420 | |

| 4.0 | 4.1 | 6.9 8.6 10.4 | 2.28 | 8.0 | 1.2 | 1.4 | 1.2~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1470 | 2210 | |

| paku keling tarik aluminium | 4.8 | 4.9 | 7.5 9.3 11.1 | 2.64 | 9.6 | 1.4 | 1.6 | 1.6~3.2 3.2~4.8 4.8~6.4 | 2.3~3.2 3.2~4.8 4.8~6.4 | 2260 | 3240 |

| paku keling tarik baja | 3.2 | 3.3 | 6.4 9.5 | 1.93 | 9.5 | 1.0 | 1.0~3.2 3.2~6.4 | 1270 | 1770 | ||

| 4.0 | 4.1 | 10.2 | 2.41 | 11.9 | 1.25 | 3.2~6.4 | 2060 | 2940 | |||

| 4.8 | 4.9 | 10.8 | 2.90 | 15.9 | 1.9 | 3.2~6.4 | 2750 | 3920 | |||

Catatan: Diameter lubang tembus untuk paku keling pada bagian tersebut biasanya 0,2 ~ 0,3 mm lebih besar dari diameter nominal D paku keling. Jarak dari pusat lubang paku keling ke tepi harus lebih besar dari 2 kali ukuran lubang paku keling untuk mendapatkan kekuatan paku keling terbaik. Jika jaraknya terlalu kecil, kekuatannya akan sangat berkurang.

4. Diagram bentuk paku keling:

Catatan:

(1) Paku keling tarik kepala datar terutama digunakan untuk permukaan dengan persyaratan ketat di mana tidak ada pengencang yang menonjol yang diizinkan untuk disambungkan. Kepala datar paku keling tarik tertanam dalam lubang countersunk pada pengikat sehingga kepala tidak menonjol dari permukaan.

(2) Warna paku keling tarik dapat disesuaikan dengan benda kerja perakitan dengan cara menghitamkan atau perlakuan lain untuk memenuhi kebutuhan pelanggan. Misalnya, kepala paku keling tarik dapat dicat untuk memungkinkan memukau benda kerja yang dicat.

5. Untuk paku keling tarik yang paling umum digunakan, 3B010-01

Ini adalah paku keling tarik kepala datar ujung terbuka yang disebutkan di atas. Diameter luar D paku keling adalah 0,125 inci, yaitu 3,175mm. Lubang countersunk yang sesuai adalah Φ6.5XΦ3.5X120°, dan lubang tembus yang cocok dengannya adalah Φ3.4.