Bayangkan mengubah lembaran logam datar menjadi bagian tiga dimensi yang kompleks dengan presisi dan efisiensi. Seni dan ilmu fabrikasi lembaran logam melibatkan serangkaian proses yang sangat teliti, mulai dari mendesain dan memotong hingga membengkokkan dan mengelas. Artikel ini mengupas sepuluh proses teknologi teratas, memandu Anda melalui setiap langkah untuk meningkatkan pemahaman dan kemahiran Anda. Temukan bagaimana metode-metode ini mengubah logam mentah menjadi komponen-komponen penting, dan pelajari teknik-teknik yang dapat meningkatkan produktivitas dan kualitas dalam proyek-proyek Anda.

Proses teknologi lembaran logam dapat bervariasi, tetapi biasanya tidak mencakup lebih dari sepuluh proses yang tercantum di bawah ini.

Merancang dan menggambar bagian lembaran logam

Juga dikenal sebagai proyeksi ortografis atau gambar multiview, tujuannya adalah untuk merepresentasikan secara akurat struktur tiga dimensi bagian lembaran logam melalui serangkaian gambar dua dimensi. Biasanya, ini mencakup tiga pandangan utama:

Pandangan ini disejajarkan secara tepat dan memberikan deskripsi lengkap mengenai geometri komponen, termasuk bentuk, ukuran, dan fiturnya. Untuk komponen lembaran logam, perhatian khusus diberikan kepada:

Gambar juga harus menyertakan:

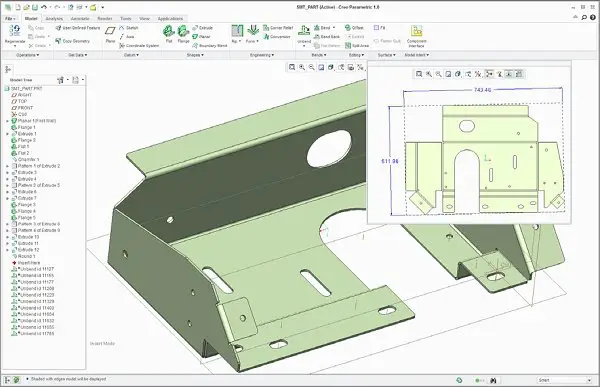

Desainer sering menggunakan perangkat lunak CAD untuk membuat gambar-gambar ini, yang memungkinkan modifikasi yang mudah dan pembuatan model 3D. Gambar-gambar terperinci ini sangat penting untuk fabrikasi yang akurat, kontrol kualitas, dan komunikasi antara tim desain dan manufaktur dalam pekerjaan lembaran logam.

Gambarkan diagram ekspansi

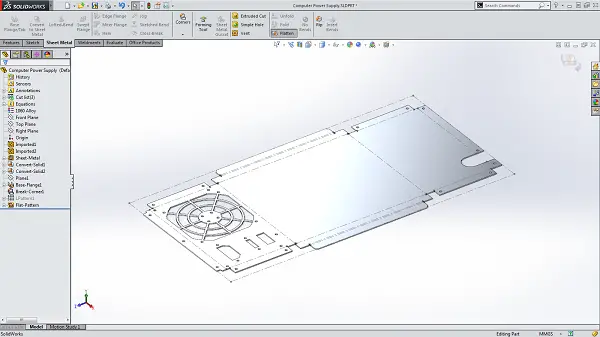

Proses menggambar diagram ekspansi melibatkan transformasi struktur tiga dimensi yang kompleks menjadi representasi dua dimensi yang diratakan. Teknik ini sangat penting dalam fabrikasi lembaran logam, yang memungkinkan produsen memvisualisasikan dan merencanakan pemotongan dan pembengkokan yang tepat yang diperlukan untuk membuat produk akhir. Diagram ekspansi berfungsi sebagai cetak biru untuk bentuk bagian yang tidak dilipat, yang mencakup semua permukaan dan fitur dalam satu bidang.

Langkah-langkah utama dalam membuat diagram ekspansi meliputi:

Perangkat lunak CAD tingkat lanjut sering kali mengotomatiskan sebagian besar proses ini, tetapi memahami prinsip-prinsip yang mendasarinya sangat penting untuk mengoptimalkan desain dan mengatasi masalah komponen yang rumit. Diagram ekspansi yang akurat sangat penting untuk pembuatan presisi, memastikan bahwa blanko datar akan membentuk bentuk 3D yang diinginkan saat difabrikasi.

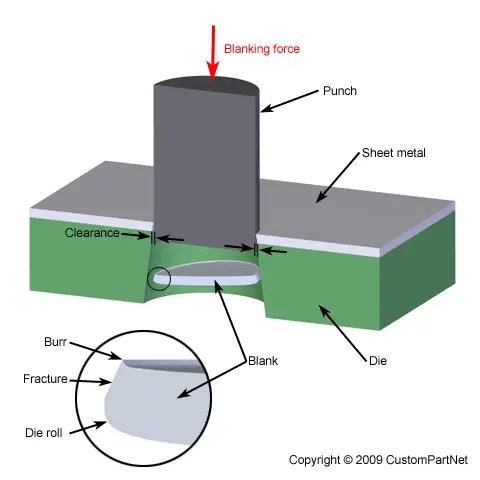

Ada beberapa metode canggih untuk blanking dalam fabrikasi logam, masing-masing dengan keunggulan spesifik:

A. Pengosongan Mesin Geser: Metode ini menggunakan mesin pemotong untuk menghasilkan lebar dan panjang yang dibutuhkan dari lembaran logam yang diperluas. Untuk bentuk yang lebih kompleks yang membutuhkan lubang atau sudut berlekuk, mesin pelubang dengan cetakan khusus dapat diintegrasikan ke dalam proses. Metode ini serbaguna dan hemat biaya untuk bentuk sederhana dan proses produksi menengah.

B. Pengosongan Die Progresif: Dalam proses efisiensi tinggi ini, komponen dibentuk melalui serangkaian operasi stamping dalam satu pengaturan mesin cetak. Benda kerja bergerak melalui beberapa stasiun, masing-masing melakukan operasi tertentu (misalnya, menusuk, membentuk, memotong). Metode ini menawarkan keuntungan yang signifikan dalam hal kecepatan, efisiensi, dan pengurangan biaya, sehingga ideal untuk produksi komponen kompleks bervolume tinggi.

C. Pengosongan CNC: Metode yang dikendalikan komputer ini dimulai dengan pemrograman CAD/CAM untuk membuat representasi digital dari bagian yang diperluas. Program ini kemudian diterjemahkan ke dalam kode yang dapat dibaca mesin untuk mesin press CNC. Mesin secara tepat melubangi bentuk struktural dari stok datar sesuai dengan urutan yang diprogram. Pengosongan CNC menawarkan presisi tinggi, fleksibilitas untuk perubahan desain, dan sangat cocok untuk ukuran batch kecil hingga menengah atau pembuatan prototipe.

D. Pengosongan Pemotongan Laser: Metode non-kontak ini menggunakan sinar laser bertenaga tinggi untuk memotong bentuk struktural dari lembaran logam datar. Pemotongan laser unggul dalam menghasilkan desain yang rumit dengan toleransi yang ketat dan limbah material yang minimal. Metode ini sangat efektif untuk material dengan ketebalan tipis hingga sedang dan menawarkan keuntungan karena tidak ada keausan pahat. Prosesnya sangat otomatis, memungkinkan pergantian yang cepat di antara desain bagian yang berbeda.

Setiap metode blanking memiliki aplikasi optimal berdasarkan faktor-faktor seperti sifat material, kompleksitas komponen, volume produksi, dan toleransi yang diperlukan. Pemilihan metode sering kali melibatkan keseimbangan antara biaya perkakas awal, kecepatan produksi, dan kualitas komponen akhir.

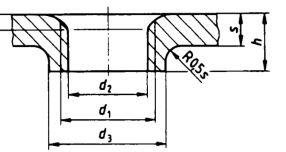

Flange tapping, juga dikenal sebagai extruded tapping atau flange forming, adalah proses fabrikasi logam presisi yang melibatkan pembuatan flens yang diekstrusi di sekitar lubang yang sudah ada sebelumnya dan kemudian mengetuknya untuk membentuk ulir internal. Teknik ini secara signifikan meningkatkan integritas struktural sambungan ulir dan memberikan ketahanan yang unggul terhadap pelonggaran pada aplikasi lembaran logam tipis.

Prosesnya dimulai dengan melubangi atau mengebor lubang pilot pada lembaran logam. Kemudian, alat khusus digunakan untuk mengekstrusi material di sekitar lubang, membentuk kerah atau flens yang ditinggikan. Bahan yang diekstrusi ini meningkatkan ketebalan efektif lembaran pada titik sambungan, sehingga memungkinkan lebih banyak pengikatan ulir dan distribusi beban yang lebih baik.

Untuk lembaran logam tipis (biasanya kurang dari 2.0mm), penyadapan flensa menawarkan beberapa keuntungan:

Untuk pelat yang lebih tebal, seperti 2.0mm atau 2.5mm ke atas, penyadapan langsung tanpa pembentukan flensa sering kali cukup memadai. Ketebalan material yang melekat memberikan pengikatan dan kekuatan ulir yang memadai untuk sebagian besar aplikasi.

Ketika memilih antara flange tapping dan direct tapping, pertimbangkan faktor-faktor seperti ketebalan material, kebutuhan beban, paparan getaran, dan kebutuhan penyegelan. Pemilihan alat dan parameter proses yang tepat sangat penting untuk mencapai hasil yang optimal dalam kedua metode tersebut.

Proses pelubangan mencakup berbagai operasi presisi, masing-masing dirancang untuk mencapai hasil pembentukan logam tertentu. Operasi ini antara lain meliputi pelubangan, bentukan sudut, pengosongan, pengembosan, penggosokan, dan penggambaran.

Setiap operasi menuntut alat atau cetakan khusus untuk memastikan hasil yang optimal dan mempertahankan toleransi yang ketat. Sebagai contoh, embossing memerlukan die set jantan dan betina untuk menciptakan desain yang ditinggikan atau tersembunyi, sementara nibbling menggunakan serangkaian pukulan yang tumpang tindih untuk menciptakan kontur yang rumit atau bukaan yang besar.

Pemilihan perkakas yang tepat sangat penting untuk keberhasilan setiap operasi. Faktor-faktor seperti sifat material, ketebalan lembaran, fitur yang diinginkan, dan volume produksi memengaruhi pilihan konfigurasi punch dan die. Mesin punch press yang canggih sering kali memiliki sistem turret yang dapat menampung banyak alat, memungkinkan pergantian yang cepat dan proses fabrikasi multi-langkah yang kompleks.

Mesin punching modern yang dikendalikan CNC meningkatkan presisi dan produktivitas dengan mengotomatiskan pemilihan dan pemosisian alat. Teknologi ini memungkinkan integrasi yang mulus dari berbagai operasi pelubangan dalam satu pengaturan, sehingga secara signifikan mengurangi waktu produksi dan meningkatkan konsistensi di seluruh bagian.

Untuk mengoptimalkan proses pelubangan, produsen sering kali menggunakan perangkat lunak nesting untuk memaksimalkan pemanfaatan material dan meminimalkan limbah. Selain itu, penggunaan sistem pelumasan dan baja perkakas berkualitas tinggi dapat memperpanjang usia pakai die dan meningkatkan kualitas komponen, terutama saat bekerja dengan material berkekuatan tinggi atau abrasif.

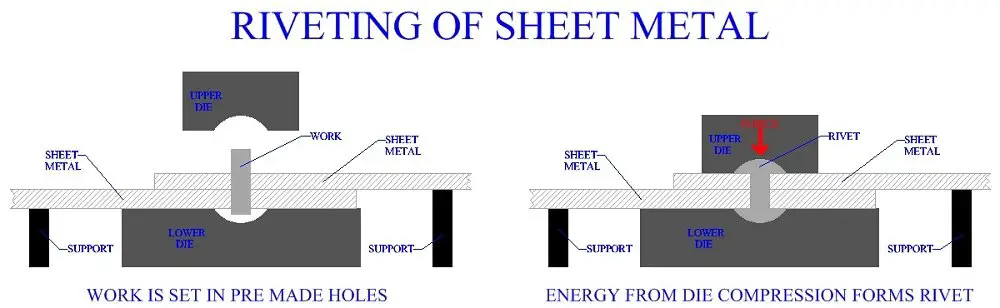

Pabrik ini secara ekstensif menggunakan teknik memukau tekanan untuk mengencangkan komponen lembaran logam, terutama menggunakan kancing, mur, dan sekrup yang memukau. Metode penyambungan yang tepat ini memastikan sambungan yang kuat dan andal dalam berbagai aplikasi fabrikasi logam.

Proses memukau sebagian besar dilakukan dengan menggunakan mesin pelubang yang canggih atau sistem memukau hidraulik berkapasitas tinggi. Mesin-mesin canggih ini menawarkan kontrol yang tepat atas kekuatan dan kedalaman paku keling, menjamin kualitas sambungan yang konsisten di seluruh proses produksi yang besar. Pilihan antara mesin punching dan mesin paku keling hidraulik bergantung pada faktor-faktor seperti ketebalan material, kekuatan sambungan yang dibutuhkan, volume produksi, dan persyaratan produk tertentu.

Untuk hasil yang optimal, proses memukau dikalibrasi secara hati-hati agar sesuai dengan karakteristik spesifik lembaran logam yang disambung, termasuk jenis material, ketebalan, dan permukaan akhir. Pendekatan yang disesuaikan ini meminimalkan risiko distorsi atau kerusakan material sekaligus memaksimalkan integritas dan umur sambungan.

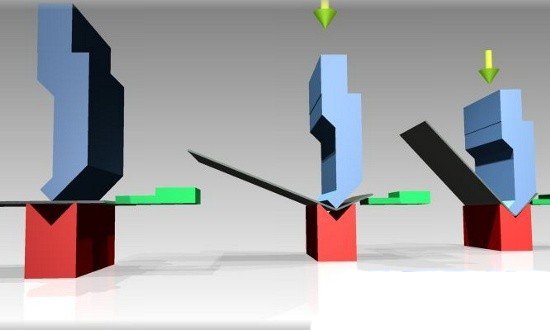

Pembengkokan adalah proses pembentukan lembaran logam dasar yang mengubah bagian datar 2D menjadi komponen 3D dengan sudut dan kontur yang tepat. Operasi ini terutama dilakukan dengan menggunakan tekan rem bersama dengan cetakan pembengkokan khusus. Proses ini melibatkan penerapan gaya terkontrol untuk mengubah bentuk logam di sepanjang sumbu linier, menciptakan lengkungan permanen tanpa mengorbankan integritas material.

Press brake modern menawarkan berbagai teknik penekukan, termasuk air bending, bottoming, dan coining, yang masing-masing sesuai dengan sifat material tertentu dan hasil yang diinginkan. Pemilihan perkakas yang tepat, seperti V-dies dan punch tip, sangat penting untuk mencapai kualitas dan akurasi tekukan yang optimal.

Aspek penting dari pembengkokan yang efisien adalah penetapan urutan pembengkokan yang strategis. Prinsip pengaturannya adalah memprioritaskan pembengkokan yang tidak mengganggu operasi selanjutnya, diikuti dengan pembengkokan yang dapat menyebabkan gangguan pada alat. Pendekatan ini meminimalkan risiko tabrakan antara benda kerja dan perkakas, memastikan akurasi dimensi, dan mengoptimalkan efisiensi produksi.

Faktor-faktor seperti ketebalan material, arah butiran, radius tekukan, dan pegas harus dipertimbangkan dengan cermat ketika mendesain dan melaksanakan operasi pembengkokan. Press brake yang canggih kini menggabungkan sistem CNC dan kemampuan pemrograman offline, sehingga memungkinkan komponen multi-bengkok yang kompleks diproduksi dengan presisi dan pengulangan yang tinggi.

Untuk pemahaman yang komprehensif tentang teknologi rem tekan, termasuk spesifikasi alat berat, opsi perkakas, dan teknik pembengkokan tingkat lanjut, lihat "Panduan Utama untuk Menekan Rem". Sumber daya ini memberikan wawasan mendalam untuk mengoptimalkan proses pembengkokan Anda untuk meningkatkan produktivitas dan kualitas.

Pengelasan adalah proses fabrikasi penting yang melibatkan penggabungan beberapa komponen atau memperkuat satu bagian melalui fusi untuk meningkatkan integritas struktural dan mencapai hasil manufaktur yang diinginkan.

Berbagai teknik pengelasan digunakan dalam pengerjaan logam modern, masing-masing cocok untuk bahan dan aplikasi tertentu:

Pemilihan metode pengelasan yang tepat tergantung pada berbagai faktor, termasuk sifat material, desain sambungan, volume produksi, dan persyaratan kualitas. Sebagai contoh, GMAW biasanya lebih disukai untuk pengelasan pelat besi atau baja karena tingkat deposisi yang tinggi dan penetrasi yang baik. Sebaliknya, GTAW adalah metode pilihan untuk pengelasan aluminium, yang menawarkan kontrol dan kualitas pengelasan yang unggul, terutama untuk bagian yang lebih tipis.

Sistem pengelasan robotik telah merevolusi operasi pengerjaan logam berskala besar. Dengan mengotomatiskan proses pengelasan, sistem ini secara signifikan mengurangi kebutuhan tenaga kerja, meningkatkan konsistensi, dan meningkatkan produktivitas secara keseluruhan. Sistem ini sangat menguntungkan untuk tugas-tugas yang berulang, sambungan las yang panjang, dan aplikasi yang membutuhkan presisi tinggi, seperti dalam pembuatan lemari besar atau komponen struktural.

Kemajuan dalam teknologi pengelasan, seperti sistem kontrol adaptif dan pemantauan waktu nyata, terus meningkatkan kualitas pengelasan, mengurangi cacat, dan mengoptimalkan parameter proses. Evolusi yang sedang berlangsung dalam teknik dan peralatan pengelasan ini memainkan peran penting dalam memenuhi tuntutan manufaktur modern yang terus meningkat untuk efisiensi, kualitas, dan efektivitas biaya.

Perlakuan permukaan mencakup berbagai teknik canggih yang dirancang untuk meningkatkan sifat dan kinerja komponen logam. Proses ini meliputi pelapisan konversi fosfat, pelapisan seng berwarna, pelapisan konversi kromat, pelapisan bubuk, dan anodisasi, di antaranya.

Pelapisan konversi fosfat terutama diterapkan pada baja canai dingin dan lembaran elektrogalvanis. Proses ini menciptakan lapisan fosfat mikro-kristal yang secara signifikan meningkatkan ketahanan korosi, daya rekat cat, dan pelumasan. Film fosfat yang dihasilkan berfungsi sebagai dasar yang sangat baik untuk operasi pengecatan atau pelapisan berikutnya.

Pelapisan seng berwarna adalah perawatan permukaan serbaguna yang sering digunakan untuk lembaran baja canai dingin. Proses ini tidak hanya memberikan hasil akhir dekoratif tetapi juga menawarkan perlindungan korosi yang unggul. Pilihan warnanya berkisar dari warna cerah hingga pastel, memungkinkan penyesuaian fungsional dan estetika.

Pelapisan konversi kromat dan anodisasi sering digunakan untuk merawat pelat dan profil aluminium. Konversi kromat menghasilkan lapisan pelindung tipis yang meningkatkan ketahanan korosi dan daya rekat cat. Anodisasi, sebuah proses elektrolitik, menciptakan lapisan oksida berpori yang tahan lama yang dapat diwarnai dengan berbagai warna dan memberikan ketahanan aus dan korosi yang sangat baik.

Pelapisan bubuk, sebuah proses finishing kering, semakin populer karena daya tahan dan manfaat lingkungannya. Proses ini melibatkan pengisian partikel bubuk kering secara elektrostatis dan menyemprotkannya ke permukaan logam, diikuti dengan pengawetan dalam oven untuk menciptakan hasil akhir yang seragam dan berkualitas tinggi.

Pemilihan perawatan permukaan tertentu ditentukan oleh berbagai faktor, termasuk bahan dasar, aplikasi yang dimaksudkan, paparan lingkungan, persyaratan estetika, dan pertimbangan biaya. Menyesuaikan perawatan permukaan dengan spesifikasi yang tepat dari pelanggan memastikan kinerja yang optimal dan umur panjang dari komponen logam.

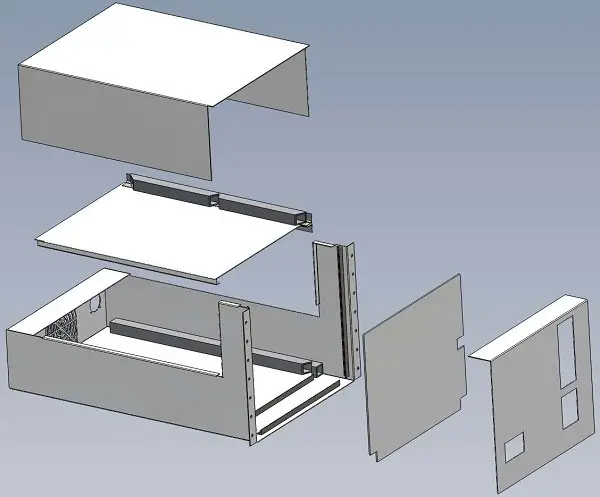

Perakitan adalah tahap akhir yang penting dalam manufaktur di mana beberapa komponen digabungkan secara tepat untuk menciptakan produk jadi. Proses ini membutuhkan perhatian yang cermat terhadap detail dan pemahaman yang komprehensif tentang desain dan fungsionalitas produk.

Faktor krusial dalam perakitan adalah perlindungan komponen dari kerusakan, khususnya goresan. Bahkan ketidaksempurnaan permukaan yang kecil pun dapat mengganggu integritas, estetika, dan performa produk. Menerapkan teknik penanganan yang tepat dan menggunakan bahan pelindung (misalnya, kain lembut, pelapis sementara, atau perlengkapan khusus) sangat penting untuk menjaga kualitas komponen selama proses perakitan.

Pentingnya pencegahan goresan tidak bisa dilebih-lebihkan. Jika komponen tidak dapat digunakan karena tergores atau kerusakan lainnya, maka perlu dilakukan pengerjaan ulang, yang akan menimbulkan konsekuensi yang signifikan:

Untuk mengurangi risiko ini, produsen harus menerapkan protokol jaminan kualitas yang kuat dan melatih personel perakitan dalam teknik penanganan yang tepat. Hal ini dapat mencakup:

Dengan memprioritaskan perlindungan komponen dan mengintegrasikannya ke dalam prosedur operasi standar, produsen dapat memastikan kualitas produk yang lebih tinggi, mengurangi limbah, dan mengoptimalkan efisiensi produksi dalam tahap perakitan.