Pernahkah Anda mengalami kesulitan dalam membuka lembaran logam secara akurat? Artikel ini mengeksplorasi seni dan ilmu pengetahuan di balik perhitungan pembukaan lembaran logam. Temukan konsep, rumus, dan teknik utama yang digunakan oleh para insinyur berpengalaman untuk membuka geometri yang rumit secara tepat. Pelajari cara menerapkan prinsip-prinsip ini pada desain Anda sendiri dan merampingkan proses manufaktur Anda.

Langkah pertama dalam proses fabrikasi lembaran logam adalah membuka lipatan geometri dan bodi yang koheren. Keakuratan dan ketepatan pembentangan sampel secara langsung berdampak pada kualitas bagian akhir.

Di waktu lalu, karena keterbatasan alat kalkulasi, orang akan menggunakan metode proyeksi untuk memperbesar sampel pada bidang dengan rasio 1:1 dan mengukur panjang sesungguhnya dari garis rencana yang diperlukan.

Namun, metode ini rumit dan tidak efisien, dan tidak dapat memenuhi permintaan produksi saat ini.

Dengan kemajuan dalam alat bantu penghitungan, seperti kalkulator elektronik dan penggunaan komputer secara luas, lembaran logam yang sedang berlangsung sekarang dapat dilakukan dengan menggunakan metode perhitungan.

Untuk menstandarkan metode perhitungan koefisien pembentangan lembaran logam oleh teknisi, meminimalkan penyimpangan dimensi produk setelah pembengkokan, dan memfasilitasi inspeksi mandiri oleh personel bengkel dan inspeksi ulang oleh inspektur kualitas, ada standar dan dasar terpadu untuk koefisien pembentangan.

Sebagai hasilnya, standar perhitungan untuk koefisien pembentangan lembaran logam menjadi semakin terstandardisasi.

Metode Pembukaan Lapisan Netral

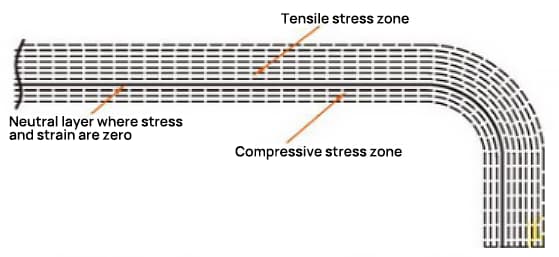

Dalam proses pembengkokan, lapisan luar mengalami tegangan tarik, sedangkan lapisan dalam mengalami tegangan tekan. Lapisan transisi antara tegangan tarik dan tekan disebut sebagai lapisan netral. Panjang lapisan netral selama pembengkokan tetap sama dengan sebelum pembengkokan, sehingga menjadi patokan untuk menentukan panjang yang tidak dilipat dari bagian yang ditekuk.

Lokasi lapisan netral bergantung pada tingkat deformasi.

Posisi lapisan netral tidak hanya terkait dengan radius tekukan, ketebalan pelat, koefisien pergeseran ke dalam, dll., tetapi juga dengan faktor-faktor seperti metode pemrosesan, bentuk dan ukuran lembaran logam.

Oleh karena itu, posisi lapisan netral hanya dapat ditentukan secara kira-kira, dan dalam aplikasi praktis, nilai perkiraan pada umumnya digunakan untuk penghitungan.

Rumus perhitungan untuk dimensi panjang L dari lapisan netral adalah:

Di antara mereka,

Dengan menggunakan perangkat lunak 3D untuk melakukan simulasi dan perhitungan berbagai ketebalan, sudut, dan jari-jari, serta praktik fabrikasi di tempat, kami telah mengumpulkan serangkaian nilai faktor-K. Silakan merujuk ke Tabel 1 untuk nilai spesifiknya.

Tabel 1: Nilai K Koefisien Lapisan Netral

| r/t | ≤05 | 0.6 | 0.8 | 1 | 1.2 | 1.3 | 1.5 | 2 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | ≥8 |

| k | 026 | 0.28 | 0.30 | 0.32 | 0.33 | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.5 |

Perhitungan Pembukaan Cepat untuk Tikungan 90°

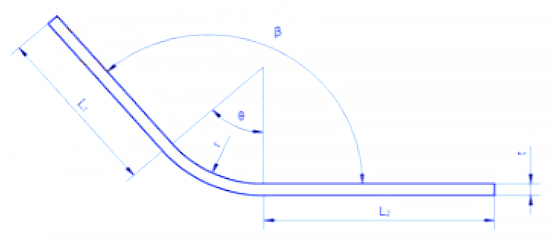

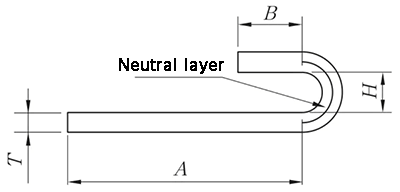

Diagram pembentangan untuk tikungan 90° ditunjukkan pada Gambar 9. Dalam beberapa tahun terakhir, kami telah menggunakan perangkat lunak 3D seperti CATIA dan SOLIDWORKS untuk pemodelan lembaran logam untuk menghitung dimensi pembentangan.

Melalui verifikasi berulang kali, telah diamati bahwa ketika sudut tekukan dingin produk baja datar adalah 90°, rumus untuk menghitung panjang yang tidak terlipat L adalah:

L = L1 + L2 - A

Dimana,

Tabel 2 Tabel Parameter Pembengkokan 90 ° Tabel

| Ketebalan t / mm | Radius tempat tidur r / mm | |||||||||||

| 1 | 1.2 | 16 | 2 | 25 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | |

| Nilai kompensasi A mm | ||||||||||||

| 1 | -1.92 | -1.97 | -2.10 | -2.23 | -2.41 | -2.59 | -2.97 | -3.36 | -3.79 | -4.65 | -5.51 | -6.37 |

| 1.5 | -2.90 | -3.02 | -3.18 | -3.34 | -3.70 | -4.07 | -4.45 | -5.26 | -6.11 | -6.97 | ||

| 2 | -3.84 | -3.98 | -4.13 | -4.46 | -4.81 | -5.18 | -5.94 | -6.72 | -7.58 | |||

| 2.5 | -4.80 | -4.93 | -5.24 | -5.57 | -5.93 | -6.66 | -7.42 | -8.21 | ||||

| 3 | -5.76 | 6.04 | -6.35 | -6.69 | -7.40 | -8.14 | -8.91 | |||||

| 4 | -7.7 | -7.95 | -8.26 | -8.92 | -9.62 | -10.36 | ||||||

| 5 | -9.6 | -9.87 | -10.48 | -11.15 | -11.85 | |||||||

| 6 | -11.5 | -12.08 | -12.71 | -13.38 | ||||||||

| 8 | -15.4 | -15.9 | -16.51 | |||||||||

| 10 | -19.2 | -19.73 | ||||||||||

| 12 | 23.01 | |||||||||||

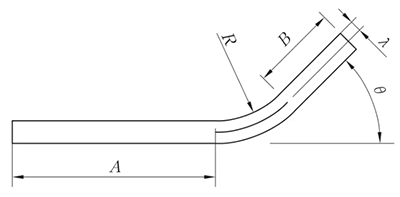

Ketika radius lentur besar dan sudut tekukannya kecil, tingkat deformasi rendah dan lapisan netral dekat dengan bagian tengah ketebalan lembaran.

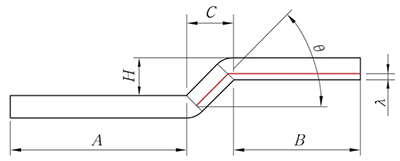

Namun, ketika radius tekukan (R) menjadi lebih kecil dan sudut lentur (θ) meningkat, tingkat deformasi juga meningkat dan lapisan netral bergerak ke arah sisi dalam pusat tekukan. Jarak dari lapisan netral ke sisi dalam lembaran dilambangkan dengan λ, dan ketebalan material dilambangkan dengan T.

Rumus dasar untuk menghitung panjang lipatan:

Panjang lipatan = ukuran bagian dalam bahan + ukuran bagian dalam bahan + jumlah kompensasi.

Anda juga dapat menggunakan kalkulator berikut ini untuk menghitung panjang lipatan lembaran logam:

Berikut ini menjelaskan algoritme yang sedang berlangsung dari berbagai fitur tikungan satu per satu.

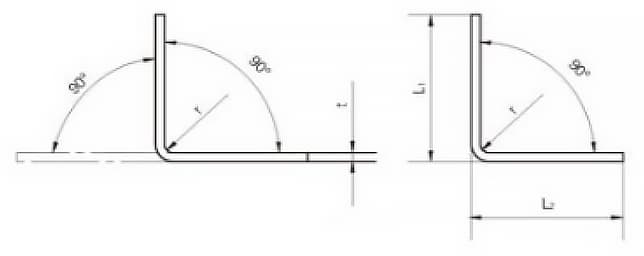

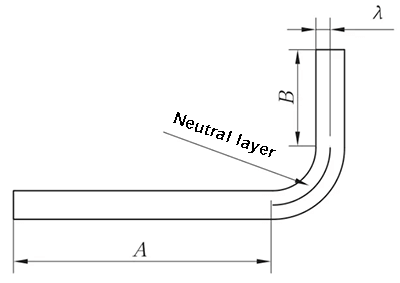

R = 0mm, θ = 90° (Catatan: Apabila R ≤ 1.0mm, maka dianggap sebagai R = 0mm).

L = A + B + K

Dalam produksi aktual, cetakan atas yang menekuk mungkin memakai sudut R, atau mungkin ada sudut R kurang dari 1mm, atau pilihan mati lebih rendahSlot V mungkin besar, di antara alasan lainnya, menghasilkan koefisien tekukan yang kecil. Akibatnya, koefisien lentur dari setiap ketebalan pelat material disajikan pada Tabel 1 berdasarkan nilai empiris aktual.

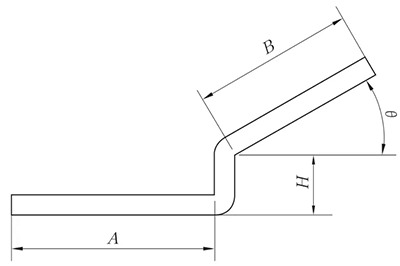

Gbr. 1 Diagram skematik pembengkokan umum I

R ≠ 0mm dan θ = 90°

L = A + B + K (K adalah panjang busur lapisan netral)

Gbr. 2 Diagram skematik pembengkokan umum II

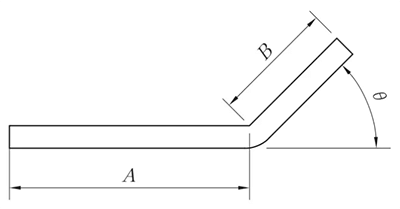

R = 0mm, θ ≠ 90°

L = A + B + K'

Catatan: K adalah jumlah kompensasi pada 90°.

R ≠ 0mm, θ ≠ 90°

L = A + B + K

(K mengambil panjang busur lapisan netral)

Gbr. 4 Pembengkokan umum IV diagram lentur

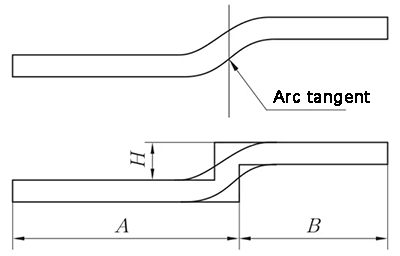

Metode Unfolding setara dengan Metode Lipatan-Z Tepi Lurus Paralel, dan pengukuran tinggi ditunjukkan pada Gambar 6.

Sudut θ dianggap sebagai bukaan 90°.

Untuk 0 < T ≤ 1,6 mm, λ sama dengan 0,5T.

Apabila T lebih besar dari 1,6 mm, λ sama dengan 0,4T.

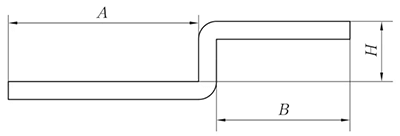

Z-Fold, juga disebut sebagai Pembengkokan Offsetdibedakan menjadi Straight-Edge Offset Bending dan Bevel-Edge Offset Bending berdasarkan sudut pembentukan, dan metode pemrosesan ditentukan oleh ketinggian offset.

Apabila tinggi offset, h, kurang dari 3,5 kali ketebalan bahan, mengimbangi mati atau cetakan yang dapat diganti digunakan untuk membentuk.

Jika tinggi offset melebihi 3,5 kali ketebalan material, maka digunakan pembentukan positif dan negatif normal.

Apabila panjang tepi miring kurang dari 3,5 kali ketebalan material, cetakan offset atau cetakan yang dapat diganti digunakan untuk pembentukan.

Jika panjang tepi miring melebihi 3,5 kali ketebalan bahan, maka pelipatan satu positif dan satu negatif yang normal diterapkan.

(1) Apabila H < 3,5T, baru dapat diproses dengan pembengkokan offset.

L = A + B + H

(jika H ≤ T, maka berikan kompensasi 0,2 mm)

Gbr. 5 Diagram skematik offset tepi lurus

(2) Offset tepi lurus non-paralel

Metode ekspansi sama dengan metode lipatan-Z tepi lurus paralel, dan nilai ketinggian ditunjukkan pada Gambar 6.

Sudut θ dapat dianggap sebagai bukaan 90°.

Gbr. 6 Diagram skematik offset tepi lurus non-paralel

(3) Offset tepi lurus - segmen transisi bersinggungan dengan dua busur

Ketika Straight-Edge Offset dibuka pada titik singgung dua busur melingkar, garis vertikal dibuat pada titik singgung dua busur melingkar pada permukaan luar media. Material kemudian diimbangi dengan satu ketebalan material ke dalam, seperti yang digambarkan pada Gambar 7, untuk diproses dan dibuka menggunakan metode Z-Fold 1 (Straight-Edge Offset).

Gbr. 7 Diagram offset tepi lurus - segmen transisi bersinggungan dengan dua busur lingkaran

Apabila H < 2T, algoritme pembukaan adalah sebagai berikut menurut pemrosesan offset.

Gbr. 8 Diagram offset tepi miring

L = A + B - K

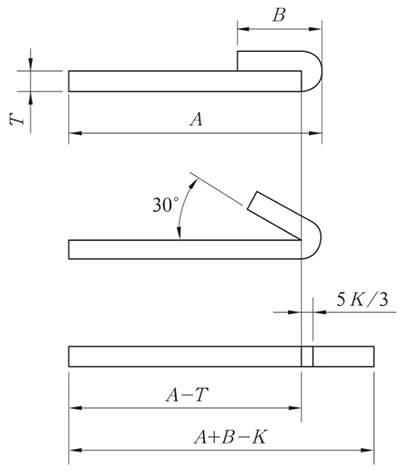

(1) Apabila meratakan, pertimbangkan untuk menekan garis sebelum menekuk berdasarkan kondisi aktual.

Lokasi penekanan garis berada di bagian tengah area deformasi tekukan.

Gbr. 9 Diagram skematik pelipatan dan perataan terbalik

Proses Pelipatan Terbalik dan Perataan biasanya dilakukan dalam dua langkah: pertama, bahan ditekuk hingga 30° menggunakan cetakan penyisipan, diikuti dengan perataan.

Oleh karena itu, ketika membuat garis lentur Pada gambar yang diperluas, penting untuk mengilustrasikan garis pembengkokan berdasarkan pembengkokan 150°, seperti yang ditunjukkan pada Gambar 9.

Tabel 1 koefisien tekuk pelat dengan ketebalan berbeda di bawah sudut tekuk yang berbeda

| Sudut | Ketebalan/mm | ||||

|---|---|---|---|---|---|

| 1 | 1.2 | 1.5 | 1.8 | 2.5 | |

| 45° | 5.3 | 6.3 | 7.8 | 9.5 | 13 |

| 50° | 4.5 | 5.4 | 6.8 | 8.1 | 11.25 |

| 55° | 4 | 4.7 | 5.8 | 7.05 | 9.75 |

| 60° | 3.4 | 4.1 | 5.1 | 6.15 | 8.5 |

| 65° | 3 | 3.6 | 4.5 | 5.4 | 7.5 |

| 70° | 2.65 | 3.2 | 4 | 4.75 | 6.6 |

| 75° | 2.35 | 2.8 | 3.5 | 4.25 | 5.9 |

| 80° | 2.1 | 2.5 | 3.1 | 3.75 | 5.25 |

| 85° | 1.9 | 2.25 | 2.8 | 3.35 | 4.65 |

| 90° | 1.7 | 2 | 2.5 | 3 | 4.15 |

| 95° | 1.5 | 1.8 | 2.2 | 2.7 | 3.75 |

| 100° | 1.35 | 1.6 | 2 | 2.4 | 3.35 |

| 105° | 1.2 | 1.4 | 1.75 | 2.15 | 3 |

| 110° | 1.1 | 1.3 | 1.6 | 2 | 2.65 |

| 115° | 1 | 1.25 | 1.4 | 1.7 | 2.35 |

| 120° | 0.85 | 1 | 1.25 | 1.5 | 2.1 |

| 125° | 0.75 | 0.9 | 1.1 | 1.35 | 1.85 |

| 130° | 0.65 | 0.8 | 1 | 1.18 | 1.65 |

| 135° | 0.55 | 0.7 | 0.85 | 1.05 | 1.45 |

| 140° | 0.5 | 0.6 | 0.75 | 0.9 | 1.25 |

| 145° | 0.43 | 0.5 | 0.65 | 0.77 | 1.05 |

| 150° | 0.35 | 0.43 | 0.55 | 0.65 | 0.9 |

| 155° | 0.3 | 0.35 | 0.45 | 0.53 | 0.75 |

| 160° | 0.23 | 0.27 | 0.35 | 0.4 | 0.6 |

| 165° | 0.17 | 0.2 | 0.25 | 0.3 | 0.45 |

Metode pemrosesan N-lipatan melibatkan pembentukan ulang dan perataan, dan algoritme untuk membuka lipatan adalah:

L = A + B + K

(K mengambil panjang busur lapisan netral).

λ = 0,5T

Gbr.10 Diagram N-lipatan

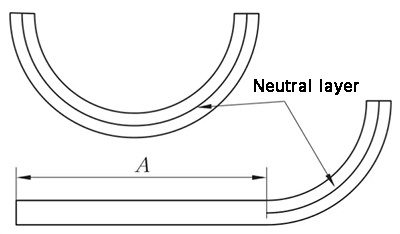

(1) Ekspansi busur secara langsung adalah K, dan panjang busur dari lapisan netral diambil. λ = 0,5T

(2) Pemuaian dengan ujung lurus pada satu sisi.

L = A + K

(k adalah panjang busur dari lapisan netral)

Gbr. 11 Diagram skematik pembengkokan busur

Dalam produksi aktual, kontrol yang tepat dari panjang lembaran logam yang dilipat melalui perangkat lunak 3D, terutama dapat dicapai melalui langkah-langkah dan metode berikut ini:

Pilih perangkat lunak desain 3D yang tepat: Pertama, Anda harus memilih perangkat lunak CAD 3D yang sesuai untuk desain lembaran logam. SolidEdge, Creo, FreeCAD, UG, dll. adalah perangkat lunak yang dapat digunakan untuk desain lembaran logam. Perangkat lunak ini menyediakan modul lembaran logam atau fungsi terkait yang dapat membantu desainer dalam mendesain dan membuka perhitungan bagian lembaran logam.

Gunakan modul lembaran logam atau alat bantu dalam perangkat lunak: Sebagian besar perangkat lunak CAD 3D menyediakan alat bantu dan fungsi terkait untuk desain lembaran logam. Sebagai contoh, Creo menawarkan berbagai metode untuk mengontrol dimensi lembaran logam yang tidak terlipat, termasuk metode pemodelan dan pelipatan bagian lembaran logam busur besar, metode pengurangan tikungan, dll. FreeCAD, sebagai perangkat lunak pemodelan 3D sumber terbuka, juga menyediakan modul lembaran logam.

Aplikasimetode perhitungan yang sedang berlangsung: Untuk memastikan keakuratan panjang setelah lembaran logam dilipat, berbagai metode penghitungan lipatan yang berbeda dapat digunakan. Metode yang umum termasuk metode kompensasi tikungan, metode pengurangan tikungan, dan metode perhitungan faktor-K. Metode-metode ini dapat membantu desainer menghitung panjang material yang sebenarnya dalam keadaan tidak terlipat, sehingga memastikan ukuran yang diharapkan dari bagian-bagian setelah pembengkokan dan pembentukan akhir.

Perhatikan penanganan tepi dan sudut serta penyesuaian detail: Dalam proses desain lembaran logam, detail penanganan tepi dan sudut sangatlah penting. Beberapa perangkat lunak, seperti SW, menyediakan berbagai solusi penanganan tepi dan sudut serta metode pembengkokan, yang membantu meningkatkan akurasi pembentangan.

Untuk tikungan non 90 derajat, sudut tikungan yang umum termasuk tetapi tidak terbatas pada 45 derajat dan 135 derajat. Metode perhitungan untuk faktor K didasarkan pada rasio antara ketebalan material dan radius tikungan.

Secara khusus, faktor K = δ / T, di mana δ mewakili ketebalan material dan T mewakili radius tikungan. Metode ini dapat diterapkan untuk menghitung koefisien tikungan dari setiap sudut yang tidak mencapai 90 derajat.

Dalam aplikasi praktis, karena adanya kemungkinan perbedaan dan kesalahan yang besar dalam nilai pengurangan tikungan pada sudut yang berbeda, faktor K umumnya digunakan sebagai koefisien tikungan.

Selain itu, untuk memandu nilai faktor K secara akurat pada ketebalan pelat yang berbeda, diperlukan penyesuaian. Beberapa referensi menunjukkan bahwa nilai faktor K untuk radius tikungan apa pun dapat dihitung melalui teknik interpolasi tertentu, yang telah terbukti efektif untuk aplikasi lembaran logam industri.

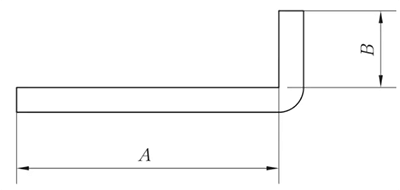

Rumus perhitungan untuk panjang yang diperluas dari lembaran logam rem tekan miring adalah: [L = A + B + C + 0,2], di mana (A), (B), dan (C) mewakili dimensi internal, dan 0,2 berfungsi sebagai nilai kompensasi.

Berdasarkan prinsip dan praktik umum perhitungan ekspansi lembaran logam, nilai kompensasi ini memperhitungkan ketidaksesuaian antara panjang aktual dan panjang yang dihitung secara teoritis karena faktor-faktor seperti pembengkokan material dan kesalahan presisi cetakan selama operasi di dunia nyata.

Dalam pemrosesan lembaran logam, nilai kompensasi ini membantu memastikan akurasi dimensi dan kualitas produk akhir.

Komponen lembaran logam digunakan secara luas dalam industri elektromekanis, industri ringan, dan otomotif.

Bentuk bagian lembaran logam yang tidak dilipat adalah faktor penentu utama untuk ukuran blanko, yang pada gilirannya memengaruhi ukuran dan bentuk blanko.

Namun, metode tradisional untuk membuka bagian lembaran logam menjadi semakin tidak memadai dalam memenuhi kebutuhan desain modern karena siklusnya yang panjang, efisiensi yang rendah, dan kualitas yang buruk.

Untuk mengatasi kekurangan ini, penggunaan sistem CAD yang canggih telah menjadi semakin lazim dalam beberapa tahun terakhir.

Sistem desain komponen lembaran logam khusus ini memiliki fungsionalitas yang kuat dan dapat sangat mengurangi jumlah waktu dan upaya yang diperlukan untuk desain awal dan penyebaran komponen lembaran logam.