Pernahkah Anda bertanya-tanya, bagaimana komponen logam mendapatkan kekuatan dan daya tahannya yang luar biasa? Shot peening adalah pahlawan tanpa tanda jasa di balik banyak komponen tangguh yang kita andalkan setiap hari. Dalam artikel ini, kita akan menjelajahi dunia shot peening yang memukau, sebuah proses yang menyempurnakan permukaan logam melalui peledakan proyektil berkecepatan tinggi. Bersiaplah untuk menemukan bagaimana teknik inovatif ini bekerja secara ajaib, mulai dari meningkatkan ketahanan terhadap kelelahan hingga meningkatkan ketahanan terhadap keausan dan korosi. Mari selami dan temukan rahasia perawatan permukaan yang kuat ini!

Shot peening adalah proses yang meningkatkan sifat mekanis dan kondisi permukaan benda kerja dengan menggunakan tembakan pasir berkecepatan tinggi atau tembakan besi untuk menumbuk permukaan. Proses ini dapat meningkatkan kekuatan mekanis, ketahanan aus, ketahanan lelah, dan ketahanan korosi komponen.

Selain itu, shot peening juga dapat digunakan untuk anyaman permukaan, membersihkan kerak, dan menghilangkan tegangan sisa dalam proses seperti pengecoran, penempaan, dan pengelasan.

Peledakan tembakan untuk menghilangkan cat lama dan karat pada permukaan roda baja

Shot peening dibagi menjadi shot peening dan shot blasting.

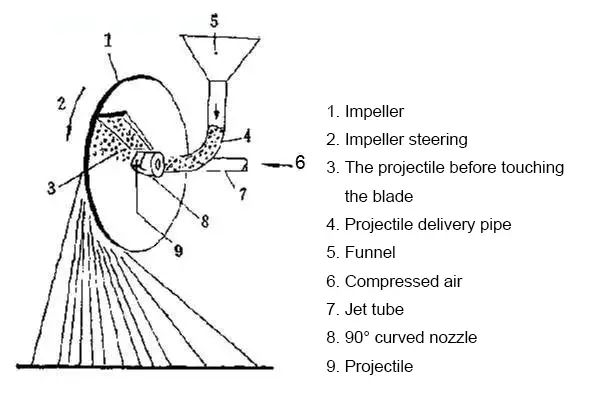

Shot peening

Perawatan permukaan dengan shot blasting memiliki kekuatan dampak yang signifikan dan memberikan efek pembersihan yang nyata.

Namun, perlakuan benda kerja pelat tipis dengan shot peening dapat dengan mudah menyebabkan deformasi benda kerja, dan tembakan baja mengenai permukaan benda kerja, terlepas dari peledakan tembakan atau shot peening, yang menyebabkan deformasi substrat logam. Fe3O4 dan Fe2O3 tidak memiliki plastisitas, dan akan terkelupas setelah rusak. Lapisan minyak juga berubah bentuk bersama dengan substrat, sehingga peledakan tembakan atau peledakan udara untuk benda kerja yang terkontaminasi minyak tidak dapat menghilangkan minyak seluruhnya.

Di antara metode perawatan permukaan yang ada untuk benda kerja, sandblasting memberikan efek pembersihan terbaik.

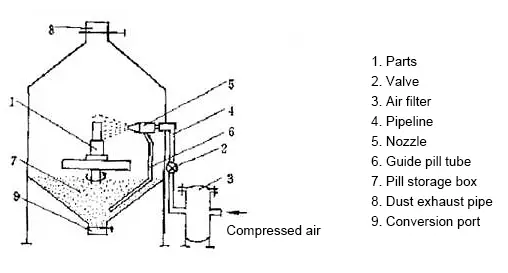

Ditembak peledakan

Peledakan tembakan sesuai untuk membersihkan permukaan benda kerja dengan standar tinggi. Namun, peralatan sandblasting umum saat ini di Cina terutama terdiri dari mesin pengangkut pasir dasar dan berat seperti engsel naga, pengikis, ember, dan lift.

Pengguna perlu membangun lubang yang dalam dan membuat lapisan kedap air untuk memasang alat berat, yang menyebabkan biaya konstruksi yang lebih tinggi, beban kerja perawatan yang lebih besar, dan biaya perawatan yang lebih tinggi.

Selain itu, sejumlah besar debu silika yang dihasilkan selama proses sandblasting tidak dapat dihilangkan secara efektif, sehingga menimbulkan ancaman serius bagi kesehatan operator dan mencemari lingkungan.

Bidikan peening dibagi ke dalam bidikan umum dan bidikan stres peening.

Secara umum, selama pemrosesan, proses pelat baja dalam keadaan bebas, dan tembakan baja berkecepatan tinggi digunakan untuk menghantam permukaan untuk menginduksi tegangan pra-kompresi, mengurangi tegangan tarik pada permukaan selama bekerja dan meningkatkan masa pakai.

Stress shot peening melibatkan pembengkokan pelat baja di bawah gaya tertentu, diikuti dengan shot peening.

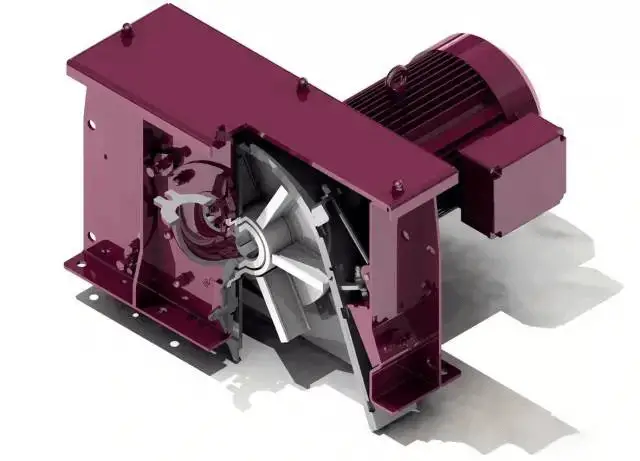

Ada dua jenis utama peralatan shot peening:

Cocok untuk komponen yang membutuhkan kekuatan peening tembakan tinggi, variasi kecil, batch besar, bentuk sederhana dan ukuran besar.

Cocok untuk bagian yang memerlukan kekuatan bidikan yang sedang, bentuk yang kompleks dan ukuran kecil.

Biasanya, kekerasan logam berada dalam kisaran 40-50 HRC.

Selama pemrosesan logam keras, kekerasan dapat ditingkatkan hingga 57-62 HRC.

Tembakan baja tuang sangat dihargai karena ketangguhannya yang baik dan digunakan secara luas. Tembakan ini juga memiliki masa pakai yang lebih lama dibandingkan dengan tembakan besi tuang, seringkali beberapa kali lebih lama.

Kekerasan material ini biasanya 58-65 HRC, membuatnya rapuh dan mudah patah, sehingga masa pakainya menjadi pendek. Akibatnya, material ini tidak banyak digunakan.

Namun demikian, ini terutama digunakan dalam situasi di mana bidikan dengan intensitas tinggi diperlukan.

Dibandingkan dengan dua bahan sebelumnya, bahan ini memiliki kekerasan yang lebih rendah. Ini terutama digunakan untuk pemrosesan titaniumaluminium, magnesium, dan bahan lain yang tidak dapat mentolerir kontaminasi besi.

Selain itu, ini juga dapat digunakan untuk pemrosesan sekunder setelah steel shot peening untuk menghilangkan polusi besi dan mengurangi kekasaran permukaan komponen.

Manik-manik keramik memiliki komposisi kimia yang kira-kira 67% ZrO2, 31% SiO2dan 2% Al2O3 sebagai komponen utama. Ini dibuat melalui proses yang melibatkan peleburan, atomisasi, pengeringan, pembulatan, dan pengayakan.

Kekerasan manik-manik keramik mirip dengan HRC57-63.

Salah satu keunggulan utamanya adalah, bahwa ia memiliki kepadatan dan kekerasan yang lebih tinggi dibandingkan dengan kaca.

Pada awal tahun 1980-an, manik-manik keramik pertama kali digunakan untuk meningkatkan kekuatan komponen pesawat terbang.

Dibandingkan dengan manik-manik kaca, manik-manik keramik memiliki kekuatan yang lebih tinggi, umur yang lebih panjang, dan harga yang lebih terjangkau.

Penggunaannya kini telah diperluas ke penguatan permukaan logam non-besi seperti paduan titanium dan paduan aluminium.

1. Nosel barel lurus

Nozzle straight barrel memiliki struktur yang sederhana, struktur internalnya hanya memiliki dua bagian: bagian kontraksi dan bagian datar.

2. Nosel venturi

Nosel venturi dibagi menjadi tiga bagian: bagian yang berkontraksi, bagian lurus dan bagian difusi, yang lebih sulit dibuat.

3. Nosel venturi ganda

Nozel venturi ganda memiliki bagian depan dan belakang, dengan jarak di antara keduanya, dan beberapa lubang kecil di sekeliling jarak tersebut.

4. Nosel lubang persegi

Di luar negeri, nosel dengan ujung saluran masuk dan saluran keluar berbentuk persegi telah dikembangkan.

Menurut berbagai pengujian, nozzle ini terbukti lebih efisien dan hemat biaya dibandingkan dengan nozzle venturi.

Intensitas pemotretan bidikan

Parameter proses yang memengaruhi kekuatan bidikan, terutama meliputi: diameter proyektil, kecepatan proyektil, laju aliran proyektil dan waktu proyektil, dll.

Tingkat cakupan

Faktor-faktor yang memengaruhi tingkat cakupan: kekerasan bahan komponen, diameter proyektil, sudut semprotan dan jarak serta waktu proyektil, dll.

Faktor-faktor yang mempengaruhi kekasaran: faktor kekuatan dan kekerasan bahan komponen, diameter proyektil, sudut dan kecepatan semprotan, dan kekasaran permukaan asli komponen.

Karakteristik bagian setelah bidikan peening

Tegangan tekan sisa pada permukaan komponen setelah bidikan peening, serta kedalaman lapisan tegangan tekan, bergantung pada sifat material dan kekuatan peening.

Material dengan kekuatan dan kekerasan yang lebih tinggi menghasilkan tegangan tekan yang lebih besar dan kedalaman lapisan tegangan tekan yang lebih dangkal.

Lebih jauh lagi, semakin besar kekuatan bidikan, semakin dalam lapisan tegangan tekannya.

Perubahan organisasi material dari lapisan permukaan yang diledakkan

Kekasaran permukaan setelah peledakan: Kekasaran permukaan setelah peledakan menjadi lebih buruk dengan peningkatan kekuatan shot peening, penurunan kekerasan permukaan, dan penurunan ukuran shot.

Peningkatan ukuran: Logam pada permukaan yang disemprotkan terdorong keluar, membentuk puncak gelombang logam kecil, sehingga ukurannya bertambah besar.

Shot peening dapat mencegah kelelahan lentur pada suku cadang mobil.

Hal ini juga dapat menyempurnakan pembengkokan sifat kelelahan dari profil akar gigi.

Shot peening meningkatkan ketahanan terhadap kelelahan dan memperpanjang masa pakai yang aman pada poros engkol.

Selain itu, shot peening meningkatkan kekuatan dan kekakuan batang penghubung.

Proses bidikan yang kuat dapat menyempurnakan pembengkokan kekuatan kelelahan dan kekuatan kelelahan kontak pada gigi roda gigi, menjadikannya metode yang sangat penting untuk meningkatkan kemampuan anti-kejang roda gigi dan memperpanjang usia roda gigi.

Surface shot peening adalah proses penguatan permukaan yang efektif yang meningkatkan ketahanan korosi tegangan dan ketahanan terhadap penggetasan hidrogen fraktur pada pengencang.

Shot peening menghasilkan peningkatan yang signifikan dalam keandalan dan daya tahan benda kerja.

Dengan mengubah struktur material, surface shot peening mencapai tujuan untuk meningkatkan performa fatik, termasuk performa korosi tegangan, dan dengan demikian meningkatkan kualitas pengencang.