Apa yang membuat peleburan khusus sangat penting dalam industri modern? Proses ini sangat penting untuk memproduksi baja dan paduan berkualitas tinggi yang digunakan di bidang-bidang yang menuntut tinggi seperti kedirgantaraan dan elektronik. Metode konvensional tidak dapat memenuhi persyaratan ketat dari aplikasi ini, sehingga memerlukan teknik-teknik canggih seperti peleburan induksi, metalurgi terak elektro, dan peleburan busur vakum. Dalam artikel ini, Anda akan mempelajari berbagai metode peleburan khusus dan keunggulan uniknya, yang membantu Anda memahami peran penting mereka dalam pembuatan produk logam yang unggul.

Peleburan khusus adalah metode khusus dan efektif untuk memproduksi baja khusus, paduan suhu tinggi, paduan presisi, dan baja paduan tinggi.

Bahan logam yang diwakili oleh baja telah banyak digunakan dalam perekonomian nasional, konstruksi pertahanan nasional, bidang ilmiah dan teknologi, dll.

Kemajuan pesat dalam teknologi elektronik kontemporer, teknologi kedirgantaraan, teknologi navigasi dan energi, serta bidang-bidang lainnya telah meningkatkan persyaratan yang semakin tinggi untuk kualitas dan variasi baja dan paduannya.

Sebagai contoh, baja atau paduannya harus dapat bekerja dengan andal di bawah lingkungan dengan suhu tinggi, tekanan tinggi, kecepatan tinggi, beban dinamis, radiasi tinggi, dan media yang sangat korosif.

Namun, metode peleburan konvensional seperti konverter, tungku perapian terbuka, dan tungku busur sulit untuk memenuhi persyaratan aktual, dan tidak dapat menghasilkan produk dengan kualitas tinggi, sehingga memerlukan penggunaan metode peleburan khusus.

Metode peleburan khusus yang umum meliputi peleburan induksi, metalurgi elektro terak, busur plasma peleburan, peleburan busur vakum, dan proses peleburan berkas elektron.

(1) Peleburan Induksi

Peleburan induksi adalah metode pemanasan dan peleburan logam dengan menggunakan prinsip induksi elektromagnetik.

Menurut frekuensi, itu dapat dibagi menjadi tungku frekuensi daya, tungku frekuensi menengah, dan tungku frekuensi tinggi; menurut atmosfer dan struktur, dapat diklasifikasikan ke dalam tungku induksi vakum dan tungku induksi plasma dan tungku lainnya untuk tujuan yang berbeda.

Tungku frekuensi daya terutama digunakan untuk peleburan besi tuang, tungku frekuensi tinggi terutama digunakan untuk penelitian laboratorium, sedangkan tungku frekuensi menengah terutama digunakan untuk memproduksi baja dan paduan berkualitas tinggi, dengan keunggulan kecepatan peleburan yang cepat, efisiensi produksi yang tinggi, kemampuan beradaptasi yang kuat, penggunaan yang fleksibel, efek pengadukan elektromagnetik yang baik, dan operasi penyalaan yang nyaman.

Saat ini, peleburan tungku induksi telah menjadi metode penting untuk memproduksi paduan khusus seperti baja khusus, paduan presisi, paduan pemanas listrik, paduan suhu tinggi, dan paduan tahan korosi.

(2) Metalurgi Elektro-terak

Elektro-slag metalurgi adalah metode peleburan khusus yang menggunakan panas yang dihasilkan oleh hambatan terak yang disebabkan oleh arus yang melewati terak cair untuk memanaskan dan memurnikan logam.

Intinya adalah electro-slag remelting (ESR), yang bertujuan untuk memurnikan baja dan paduan lebih lanjut serta memperbaiki struktur kristal ingot berdasarkan pemurnian awal, sehingga memperoleh produk logam berkualitas tinggi.

Peleburan ulang terak elektro cocok untuk produksi tempa sedang dan besar. Produk setelah peleburan ulang memiliki kandungan fosfor dan sulfur yang rendah, rendah non-logam inklusi, struktur padat dari ingot yang dilebur kembali dan pengecoran tanpa penyusutan, sangat meningkatkan kualitas produk, serta sifat mekanik, kinerja pemrosesan, dan kegunaannya.

(3) Peleburan Busur Vakum

Peleburan busur vakum dapat membentuk potensi oksigen yang rendah dan kondisi peleburan suhu tinggi, sehingga digunakan pada awal abad terakhir untuk melebur logam tahan api atau logam yang dapat dioksidasi seperti platina, tantalum, dan tungsten.

Dengan perkembangan industri mekanik, metode peleburan ulang busur elektroda yang dapat dikonsumsi secara vakum telah berhasil diterapkan pada produksi titanium dan paduannya, paduan presisi, paduan suhu tinggi, dan logam tahan api.

Metode peleburan ini berkembang pesat pada tahun 1940-an dan 1950-an, dengan kapasitas yang semakin besar. Hingga saat ini, dalam peleburan khusus, peleburan busur vakum masih menjadi salah satu metode utama untuk peleburan ulang dan pemurnian.

(4) Peleburan berkas elektron

Electron-beam remelting (EBM) adalah metode peleburan yang menggunakan senapan elektron untuk memancarkan berkas elektron berkecepatan tinggi sebagai sumber panas untuk melelehkan logam dalam kondisi vakum tinggi.

Dimulai dengan peleburan logam tahan api (tantalum, niobium, hafnium, tungsten, molibdenum, dll.) dan sekarang telah berkembang menjadi produksi bahan semikonduktor, paduan magnetik berkinerja tinggi, dan beberapa baja khusus seperti baja bantalantahan karat, baja tahan karat tahan korosi, dan besi murni berkarbon sangat rendah.

Selain itu, tungku peleburan berkas elektron juga dapat digunakan untuk peleburan paduan tahan panas tertentu, terutama paduan yang mengandung tungsten dan molibdenum dengan niobium atau tantalum sebagai komponen utama.

(5) Peleburan Busur Plasma

Peleburan plasma adalah metode peleburan baru yang menggunakan busur plasma sebagai sumber panas untuk melebur, memurnikan, dan melebur kembali logam.

Keuntungan potensial menggunakan busur plasma sebagai sumber panas metalurgi adalah: energi terkonsentrasi, suhu tinggi (5.000-300.000 K), laju aliran ion yang cepat (100-500 m/s), pemanasan yang cepat dan reaksi yang cepat, dll. Gas dalam keadaan terionisasi, dan aktivitas reaksinya kuat.

Gas dapat dipilih sesuai dengan kebutuhan, seperti menggunakan gas pereduksi (hidrogen, karbon monoksida, alkana, dan alkena, dll.) untuk secara langsung mengurangi atau memurnikan muatan, dan juga dapat melakukan deoksidasi untuk membuat ingot bebas dari produk sisa deoksidasi.

Di bawah aksi busur plasma suhu tinggi, pengotor seperti S, P, Pb, Bi, Sn, dan As mudah menguap. Itu bisa meleleh bahan logam dan juga melelehkan bahan non-logam.

Peleburan khusus adalah metode khusus dan efektif untuk memproduksi paduan canggih seperti baja khusus, paduan suhu tinggi, paduan presisi, baja paduan tinggi, logam tahan api, dan paduan, titanium dan paduan titanium, paduan pemanas listrik, dll.

(1) Paduan Presisi, sejenis logam dan paduan dengan sifat fisik khusus, terutama digunakan untuk membuat material penting seperti instrumen presisi, kontrol, telemetri, peralatan listrik, aksesori, dan perangkat elektronik di ruang angkasa, serta sensor dan transduser pada sistem senjata, berdasarkan sifat fisiknya daripada komponen struktural.

Di Tiongkok, huruf "J" digunakan sebelum angka untuk menunjukkan kategori paduannya; misalnya, "1J" mewakili paduan magnetik lunak, "2J" mewakili paduan magnetik permanen, "3J" mewakili paduan elastis, "4J" mewakili paduan ekspansi termal, "5J" mewakili bimetal termal, dan "6J" mewakili paduan resistansi.

(2) Paduan suhu tinggi (paduan tahan suhu tinggi atau superalloy tahan panas) adalah penting bahan logam untuk turbin gas penerbangan, turbin gas kapal, dan mesin roket. Memiliki ketahanan yang lebih tinggi terhadap deformasi mulur dan fraktur mulur, serta ketahanan terhadap korosi dan guncangan termal.

(1) Kontrol Komponen:

Selain mengontrol C, Mn, Si, P, S, yang biasanya dikontrol dalam produksi baja, kontrol komponen juga mencakup kontrol elemen paduan seperti Cr, Ni, Mo, W, Nb, V, Al, Ti, dan elemen jejak B, Ce, La, Zr, Mg, Ca, Hf, Y, Sm. Apakah komposisi tersebut dapat dikontrol secara optimal sangat bergantung pada proses peleburan.

(2) Kemurnian:

Kemurnian baja dan paduannya mengacu pada jumlah kotoran dan kandungan gas yang berbahaya, terutama mencakup aspek-aspek berikut.

1. Kotoran non-logam

Pengotor non-logam biasanya mengacu pada S, P, Ce, Br, I, dll. Mutu baja yang berbeda memiliki persyaratan yang berbeda untuk kandungan S dan P.

Misalnya, untuk baja biasa, w (S) ≤ 0,055%, w (P) ≤ 0,045%; untuk baja berkualitas tinggi, w (S) ≤ 0,045%, w (P) ≤ 0,040%; untuk baja paduanbaik S maupun P kurang dari 0,04%; untuk baja berkualitas tinggi tingkat lanjut, w (S) ≤ 0,030%, w (P) ≤ 0,035%; sedangkan untuk beberapa paduan suhu tinggi, w (S) ≤ 0,030%.

Untuk Ce, Br, I, dll., beberapa standar teknis menetapkan bahwa mereka harus lebih rendah dari 0,0025%.

2. Gas

Umumnya, semakin rendah kandungan oksigen, hidrogen, dan nitrogen dalam baja dan paduannya, semakin baik kinerjanya.

3. Inklusi non-logam

Pengaruh inklusi non-logam terhadap kinerja baja dan paduan tidak hanya terkait dengan kuantitasnya, tetapi juga jenis, ukuran, morfologi, dan distribusinya.

Oleh karena itu, status kandungan dan distribusi inklusi non-logam merupakan salah satu indikator penting untuk mengevaluasi kualitas baja dan paduannya, dan pemeriksaan konvensional menggunakan metode perbandingan grade standar.

4. Kotoran logam

Pengotor logam terutama mengacu pada Pb, Sn, As, Sb, Bi, dan pengotor elemen jejak lainnya dalam baja dan paduan. Kandungan pengotor logam memiliki dampak yang signifikan terhadap kinerja baja dan paduannya.

5. Struktur cor

Struktur cor dari baja dan ingot paduan memiliki pengaruh penting pada plastisitas kerja panas dari ingot dan sifat mekanik baja.

Struktur cor produk metalurgi yang baik harus memiliki kondisi sebagai berikut: spesifikasi memenuhi persyaratan; kualitas permukaannya bagus; penyusutannya kecil; ingotnya padat; komposisi dan struktur organisasinya seragam, tingkat pemisahannya kecil; struktur kristalnya bagus.

(1) Kontrol komponen mempengaruhi kinerja baja dan paduannya.

Metode peleburan yang berbeda memiliki tingkat kontrol komponen yang berbeda, dengan tungku busur vakum lebih baik dalam mengontrol elemen yang mudah teroksidasi dan peleburan ulang electroslag yang lebih sedikit kehilangan elemen yang mudah menguap.

(2) Kemurnian mempengaruhi kinerja baja dan paduannya.

Peleburan vakum memiliki kandungan pengotor logam berbahaya dan oksigen yang rendah, dan peleburan ulang electroslag memiliki kemampuan desulfurisasi yang baik dan menghilangkan inklusi oksida.

(3) Mengontrol struktur mikro mempengaruhi kinerja baja dan paduannya.

Ingot peleburan ulang electroslag memiliki pengembangan sumbu kristal berbentuk kolom dan segregasi porositas yang rendah.

2.1.1 Prinsip Kerja Tungku Induksi

Semua jenis tungku induksi, terlepas dari apakah itu inti atau tanpa inti, serta apakah mereka beroperasi pada frekuensi rendah, frekuensi menengah, atau frekuensi tinggi, sirkuit dasarnya terdiri dari catu daya variabel, kapasitor, koil induksi, dan bahan tungku logam dalam wadah (Gambar 2-1).

(1) Prinsip Pemanasan Induksi

Prinsip pemanasan induksi didasarkan pada dua hukum dasar kelistrikan berikut ini: pertama, hukum induksi elektromagnetik Faraday.

E = B-L-v-sin∠ (v-B) (2-1)

di mana L adalah panjang kawat dalam medan magnet;

(v-B) adalah sudut antara arah kekuatan induksi magnetik dan arah kecepatan.

Hukum fundamental lainnya adalah hukum Joule-Lenz. Hukum ini juga dikenal sebagai prinsip efek termal listrik. Hukum Joule-Lenz dapat dinyatakan dalam bentuk persamaan (2-3):

Q = I 2 R t (2-2)

di mana Q adalah kalor Joule-Lenz, dalam J; I adalah intensitas arus, dalam A;

R adalah resistansi konduktor, dalam Ω; t adalah waktu ketika konduktor diberi energi, dalam s.

Ketika arus bolak-balik dengan frekuensi f mengalir melalui kumparan induksi tungku induksi tanpa biji, medan magnet bolak-balik dihasilkan di ruang yang mengelilingi kumparan induksi dan sekitarnya.

Polaritas, kekuatan induksi magnetik, dan frekuensi medan magnet bolak-balik berubah seiring dengan arus bolak-balik yang menghasilkan medan magnet bolak-balik ini. Jika wadah dilapisi dengan kumparan induksi dan diisi dengan bahan tungku logam, sebagian garis medan magnet dari medan magnet bolak-balik akan melewati bahan tungku logam.

Pergantian garis medan magnet setara dengan gerakan relatif garis medan magnet pemotongan antara bahan tungku logam dan garis medan magnet.

Oleh karena itu, gaya gerak listrik induksi (E) akan dihasilkan dalam bahan tungku logam, dan besarnya dapat ditentukan dengan persamaan berikut:

E = 4,44 Ф- f - n (2-3)

di mana Ф adalah fluks magnetik medan magnet bolak-balik dalam kumparan induksi, dalam Wb;

f adalah frekuensi arus bolak-balik, dalam Hz;

n adalah jumlah putaran loop yang dibentuk oleh bahan tungku, biasanya n = 1;

Dari persamaan di atas, dapat dilihat bahwa untuk menghasilkan tegangan induksi yang lebih besar pada material tungku, secara teoritis dapat digunakan peningkatan fluks magnetik, frekuensi, dan jumlah lilitan.

Namun, karena garis medan magnet yang dihasilkan setelah kumparan induksi diberi energi dipaksa untuk melewati udara (dalam kasus tungku induksi tanpa biji), dan udara memiliki keengganan magnetik yang tinggi, fluks magnetik relatif kecil, sehingga sulit untuk meningkatkan fluks magnetik, dan jumlah lilitan bahan tungku umumnya sama dengan l.

Oleh karena itu, untuk meningkatkan tegangan induksi, lebih baik menggunakan metode peningkatan frekuensi.

Karena bahan tungku logam itu sendiri membentuk loop tertutup t, arus induksi (I) yang dihasilkan dalam bahan tungku logam adalah:

di mana R adalah resistansi efektif bahan tungku logam, dalam Ω;

Laju pemanasan material tungku bergantung pada arus induksi, resistansi efektif material tungku, dan waktu pemberian energi. Arus yang diinduksi tergantung pada besarnya gaya gerak listrik yang diinduksi, yaitu besarnya fluks magnet yang melewati material tungku dan frekuensi arus bolak-balik yang mengalir melaluinya. Besarnya arus yang diinduksi tergantung pada ukuran blok material tungku.

(2) Pengadukan Elektromagnetik

Ketika arus induksi mengalir melalui material tungku, pasti akan terkena gaya elektromagnetik, menyebabkan pergerakan terarah dari material tungku logam; yaitu efek "pengadukan elektromagnetik". Manfaatnya adalah sebagai berikut:

1) suhu cairan logam yang seragam.

2) Homogenisasi cairan logam.

3) Meningkatkan kondisi kinetik reaksi fisika dan kimia.

2.1.2 Peralatan Kerja Tungku Induksi

Tungku induksi dapat dibagi menjadi dua jenis: jenis tanpa inti dan inti, dengan jenis yang terakhir jarang digunakan dalam pembuatan baja dan tidak akan dibahas di sini. Sedangkan untuk tungku induksi tanpa inti, secara umum dapat diklasifikasikan menjadi tiga jenis menurut frekuensi daya: tungku frekuensi saluran (dengan frekuensi 50 atau 60Hz) yang terhubung langsung ke jaringan listrik melalui trafo dan terutama digunakan untuk melelehkan besi tuang; tungku frekuensi tinggi (dengan rentang frekuensi 10KHz hingga 300KHz) yang menggunakan osilator tabung elektronik frekuensi tinggi dan terutama digunakan untuk penelitian laboratorium kecil; dan tungku frekuensi menengah (dengan rentang frekuensi 150Hz hingga 10.000Hz) yang menggunakan genset frekuensi menengah, tripler, atau statis thyristor konverter frekuensi.

Set lengkap peralatan untuk tungku induksi frekuensi menengah meliputi: catu daya dan bagian kontrol listrik, bodi tungku, perangkat transmisi, dan sistem pendingin air.

(1) Pemanasan induksi elektromagnetik. Karena metode pemanasannya berbeda, tungku induksi tidak memerlukan elektroda grafit yang diperlukan untuk pemanasan busur listrik, atau zona panas berlebih yang terlokalisasi di bawah busur, sehingga menghilangkan kemungkinan peningkatan karbon elektroda. Tungku induksi dapat melelehkan baja karbon rendah dan paduan yang sulit dilebur dalam tungku busur listrik, menciptakan kondisi yang menguntungkan untuk menghasilkan produk dengan kandungan gas yang rendah.

(2) Terdapat tingkat pengadukan elektromagnetik tertentu di dalam kolam cair. Pengadukan logam yang disebabkan oleh induksi elektromagnetik meningkatkan komposisi dan suhu yang seragam, penggabungan inklusi, pertumbuhan dan pengapungan pada baja. Hilangnya elemen paduan selama proses peleburan tungku induksi relatif kecil, sehingga komposisi yang diprediksi lebih akurat, yang kondusif untuk kontrol komponen dan mempersingkat waktu peleburan.

(3) Rasio luas permukaan kolam lelehan kecil. Hal ini menguntungkan untuk mengurangi hilangnya elemen yang mudah teroksidasi dalam logam cair dan mengurangi penyerapan gas. Oleh karena itu, tungku induksi telah menciptakan kondisi yang relatif menguntungkan untuk melebur baja dan paduan paduan tinggi, terutama yang mengandung titanium, aluminium, atau boron. Namun, hal ini cenderung membentuk fluiditas yang buruk, kekuatan reaksi yang rendah, yang tidak kondusif untuk reaksi metalurgi pada antarmuka terak dan baja. Untuk alasan ini, persyaratan bahan baku dalam peleburan tungku induksi relatif ketat.

(4) Penyesuaian daya input yang nyaman. Selama proses peleburan tungku induksi, daya input dapat disesuaikan dengan mudah. Oleh karena itu, suhu leleh dari kolam leleh dapat dikontrol dengan lebih akurat, tungku dapat diisolasi, dan baja dapat diproduksi beberapa kali, menciptakan kondisi untuk melelehkan produk dengan komposisi yang berbeda dalam satu batch.

(5) Sumber daya yang sama dapat memasok daya ke beberapa tungku berkapasitas berbeda (tetapi tidak pada waktu yang bersamaan), sehingga fleksibilitas tungku induksi lebih besar daripada tungku busur listrik dalam hal kapasitas peleburan.

(6) Efisiensi termal yang tinggi. Metode pemanasan tungku induksi dan luas permukaan yang kecil menghasilkan pembuangan panas yang lebih sedikit, sehingga efisiensi termal tungku induksi lebih tinggi daripada tungku busur listrik. Namun, efisiensi listrik tungku induksi lebih rendah daripada tungku busur listrik, sehingga efisiensi total dari kedua jenis tungku listrik serupa.

(7) Lebih sedikit asap dan polusi lingkungan yang kecil. Saat melebur dalam tungku induksi, pada dasarnya tidak ada nyala api atau produk pembakaran.

(8) Mengkonsumsi lebih banyak bahan tahan api daripada tungku busur listrik dan memiliki masa pakai wadah yang lebih pendek. Persyaratan bahan tahan api dalam wadah tinggi, sehingga biaya bahan tahan api per ton baja juga lebih tinggi daripada tungku busur listrik.

2.3.1 Oksidasi dan Deoksidasi Elemen

Oksigen ada dalam dua bentuk di dalam baja cair. Salah satunya adalah oksigen terlarut, diwakili oleh [O], dan kelarutannya meningkat seiring dengan kenaikan suhu. Yang lainnya adalah oksigen yang ada dalam bentuk inklusi di dalam baja cair. Ketika elemen deoksidasi hadir dalam baja cair, oksigen terlarut dalam baja cair bergabung dengannya untuk membentuk inklusi oksida. Sumber oksigen dalam baja cair terutama mencakup invasi oksigen dari atmosfer selama peleburan dan pengecoran, oksigen yang dibawa dengan bahan baku, dan oksigen yang masuk dari bahan tahan api.

(1) Kemampuan deoksidasi elemen

Tingkat kesulitan oksidasi berbagai elemen disebut status oksidasi, juga dikenal sebagai kemampuan deoksidasi. Ini mengacu pada kandungan oksigen sisa yang terlarut dalam baja dalam kesetimbangan dengan konsentrasi elemen deoksidasi tertentu pada suhu dan tekanan tertentu. Semakin rendah kandungan oksigen, semakin kuat kemampuan deoksidasi elemen ini. Rumus umum untuk reaksi deoksidasi suatu elemen adalah:

x [M] + y [O] = MxOy (2-5)

Jika oksida logam dianggap sebagai zat murni yang tidak larut dalam baja cair dan kandungan elemen logam dan oksigen rendah di dalam baja cair, maka kita memiliki:

Dalam rumus, aMxOy mewakili aktivitas oksida yang diperoleh dengan mendeoksidasi elemen, a[M] mewakili aktivitas elemen deoksidasi dalam baja, dan a[O] mewakili aktivitas oksigen dalam baja. Ketika produk deoksidasi adalah oksida murni atau dalam keadaan jenuh, aMxOy sama dengan 1. Ketika fM = 1, f0 = 1, atau fMx.f0y = konstan, maka,

Misalkan KM = 1/K. Kemudian, KM = [%M]x.[%O]y (2-8).

Besarnya KM dapat digunakan untuk menentukan kemampuan deoksidasi suatu elemen. Semakin kecil nilai KM, semakin kuat kemampuan deoksidasi unsur tersebut. Gambar 2-7 dan Tabel 2-8 memberikan perbandingan kemampuan deoksidasi elemen dalam besi cair dan nikel pada suhu 1600 ℃. Umumnya, dalam besi cair pada suhu 1600℃, urutan kemampuan deoksidasi dari yang terkuat ke yang terlemah adalah: Ba → Ca → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) Efek deoksidasi dan faktor yang memengaruhi elemen

1. Afinitas elemen terhadap oksigen: Semakin kuat afinitas suatu elemen terhadap oksigen, semakin besar kemampuan deoksidasi, yang lebih menguntungkan untuk meningkatkan efek deoksidasi.

2. Sifat fisik elemen deoksidasi: Ini termasuk titik leleh, berat jenis, titik didih (tekanan uap), dan kelarutan dalam cairan baja.

3. Karakteristik fisik produk deoksidasi: Titik leleh, berat jenis, tegangan antar muka cairan baja, kemampuan membentuk oksida komposit cairan dengan titik leleh rendah dengan oksida dengan titik leleh tinggi, serta kelarutan dalam cairan baja, semuanya memiliki dampak yang signifikan terhadap efek deoksidasi.

(3) Karakteristik elemen deoksidasi dan deoksidasi komposit:

1. Deoksidasi aluminium dan deoksidasi simultan dengan aluminium, mangan, atau silikon dan mangan: Aluminium adalah deoxidizer yang kuat dengan afinitas tinggi terhadap oksigen, tetapi kemampuan deoksidasinya lebih rendah daripada kalsium, magnesium, barium, elemen tanah jarang, dan lebih tinggi daripada silikon, mangan, titanium, dan elemen lainnya.

2. Karakteristik kalsium dan paduan kalsium untuk deoksidasi: Kalsium adalah deoxidizer yang sangat kuat dan juga elemen desulfurisasi yang sangat efektif. Namun, karena titik didihnya yang rendah (1484 ℃), kalsium berada dalam bentuk uap dalam besi cair, yang mengurangi keefektifannya. Selain itu, kelarutan kalsium dalam besi cair sangat rendah, yang memengaruhi efek deoksidasi dan desulfurisasi, sehingga mengurangi efisiensi penggunaannya.

2.3.2 Deoksidasi Difusi dan Deoksidasi Pengendapan

(1) Deoksidasi Difusi

Prinsip deoksidasi difusi: Menurut hukum distribusi energi, selama deoksidasi difusi, oksigen secara simultan dapat larut dalam terak dan cairan baja. Pada suhu tertentu, terdapat hubungan kesetimbangan berikut ini:

(FeO) = Fe(l) + [O] (2-9)

Pada saat ini, rasio konsentrasi oksigen antara terak dan cairan baja harus konstan, yaitu

Faktor-faktor yang mempengaruhi deoksidasi difusi:

a) Pengaruh suhu terhadap efisiensi deoksidasi difusi. Dampak suhu pada kandungan oksigen jenuh maksimum dalam besi cair ada dua, dan hubungannya dinyatakan dengan rumus berikut: Log [%O] jenuh = -6320/T + 2,734 (2-11).

b) Pengaruh kondisi kontak terak baja.

c) Pengaruh komposisi terak.

(2) Deoksidasi presipitasi:

Prinsip deoksidasi presipitasi: Deoksidasi presipitasi mengacu pada penambahan elemen pada baja cair dengan afinitas oksigen yang lebih besar daripada besi, dengan tujuan bereaksi dengan oksigen terlarut untuk membentuk oksida yang tidak larut dalam baja cair. Oksida kemudian dikeluarkan dari baja cair dengan daya apung, sehingga mengurangi kandungan oksigen pada baja cair.

Jenis dan rentang aplikasi deoxidizer presipitasi: Deoxidizer presipitasi yang umum digunakan terutama mencakup deoxidizer logam murni, deoxidizer berbasis nikel, deoxidizer berbasis aluminium, deoxidizer berbasis silikon-mangan, dan deoxidizer berbasis silikon-kalsium. Dengan menggunakan deoxidizer komposit yang mengandung elemen deoksidasi kuat seperti kalsium, barium, dan magnesium untuk mengurangi kandungan oksigen total, cairan baja dengan kandungan oksigen total ≤0,003% dapat diperoleh. Hanya melalui penggunaan gabungan dari deoxidizer yang berbeda, baja yang sangat murni dapat dicapai.

2.3.3 Desulfurisasi Paduan

Pada dasarnya, desulfurisasi paduan melibatkan pengubahan sulfur terlarut dalam besi cair menjadi senyawa dengan titik leleh tinggi (seperti CaS, MgS, CeS) atau oksida sulfida. Kelarutan sulfida ini dalam besi cair jauh lebih rendah dibandingkan dengan besi sulfida, sehingga memastikan penghilangan atau penyebaran sulfur dari baja. Metode utama desulfurisasi menggunakan agen pemurnian atau reaksi terak.

(1) Desulfurisasi Agen Pemurnian

Prinsip dasar dari desulfurisasi agen pemurnian adalah menggunakan zat dengan afinitas tinggi terhadap sulfur untuk membentuk sulfida. Sulfida ini tidak larut atau memiliki kelarutan yang sangat rendah dalam besi cair dan memiliki densitas yang lebih rendah dari cairan paduan. Afinitas relatif berbagai elemen terhadap sulfur dapat diukur dengan perubahan energi bebas standar setiap elemen yang bereaksi dengan 1 mol sulfur. Pada suhu yang sama, semakin kecil nilai energi bebas standar, semakin besar afinitas antara elemen dan sulfur. Afinitas relatif berbagai elemen terhadap sulfur menurun dalam urutan La, Ca, Ba, Mg, Mn, Fe.

(2) Desulfurisasi Reaksi Terak

Desulfurisasi reaksi terak hanya dapat dilakukan dalam tungku induksi alkali. Proses desulfurisasi dapat dibagi menjadi tiga langkah berikut:

1. Ion belerang dalam cairan logam berdifusi ke antarmuka terak, dan ion oksigen dalam terak berdifusi ke antarmuka terak-baja;

2. Reaksi berikut ini terjadi pada antarmuka terak: [S] + (O2-) = (S2-) + [O] (2-12)

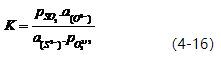

3. Atom sulfur yang dihasilkan berdifusi ke dalam terak, dan atom oksigen yang dihasilkan berdifusi ke dalam baja. Secara empiris, laju reaksi desulfurisasi ditentukan oleh difusi ion sulfur dalam terak. Konstanta kesetimbangan K yang ditunjukkan pada Persamaan 2-12 adalah konstanta yang bervariasi dengan suhu. Kemampuan desulfurisasi terak biasanya dinyatakan dengan koefisien distribusi Ls, yang

NO2- mewakili alkalinitas terak, dan alkalinitas yang lebih tinggi lebih disukai untuk desulfurisasi. Namun, ketika alkalinitas terlalu tinggi, laju desulfurisasi mungkin terbatas karena peningkatan titik leleh dan viskositas terak, yang tidak kondusif untuk desulfurisasi. Ketika kandungan oksigen dalam lelehan logam rendah, kandungan oksida besi dalam terak juga rendah, yang menguntungkan untuk desulfurisasi. Eksperimen telah menunjukkan bahwa ada hubungan antara kandungan kesetimbangan sulfur dan oksigen dalam besi cair murni pada suhu 1600 ℃: [S] / [O] = 4. Peningkatan suhu menguntungkan untuk desulfurisasi, tidak hanya karena meningkatkan Ls tetapi juga karena dapat meningkatkan kemampuan aliran terak baja.

2.3.4 Penghapusan Inklusi Non-logam

Kehadiran sejumlah besar non-logam inklusi dalam baja dapat merusak kontinuitas matriks baja, melemahkan gaya antar atom, meningkatkan konsentrasi tegangan, dan menyebabkan pembentukan retakan. Mereka secara serius menurunkan sifat mekanik baja, terutama mengurangi plastisitas, ketangguhan benturan, kinerja fatik, dan bahkan beberapa sifat fisik selama pemrosesan paduan dingin dan panas. Efek ini tidak hanya terkait dengan kandungannya, tetapi juga bentuk dan ukurannya.

Sisa hidrogen dan nitrogen dalam paduan, selain membentuk hidrida dan nitrida, juga rentan menyebabkan fenomena seperti bintik-bintik putih, penggetasan hidrogendan penuaan. [H] dan [N] yang diendapkan dalam bentuk gas dapat membentuk pori-pori dalam ingot bajadan dapat dengan mudah menyebabkan cacat seperti gelembung subkutan selama penggulungan strip. Tungku induksi atmosfer menggunakan metode mengambang untuk menghilangkan inklusi. Ketika kepadatan inklusi non-logam lebih rendah daripada logam cair, inklusi mengapung ke antarmuka logam cair dan terak di bawah daya apung dan diserap oleh terak.

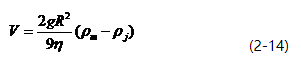

Kecepatan inklusi ke atas dapat dihitung dengan menggunakan hukum Stokes.

Persyaratan untuk bahan baku: Komposisi kimiawi dari bahan input harus akurat; bahan logam harus bersih, kering, bebas dari minyak dan karat; ukuran balok sesuai; semua bahan harus disimpan di lingkungan yang kering.

Jenis bahan baku: Bahan baja: besi kasar, besi murni industri, besi tua, baja bekas, bahan pengembalian. Bahan paduan: W, Mo, Nb dan paduan besinya; Ni Cr, Co dan paduannya; Si, Mn dan paduannya; V, B dan paduannya; Al, Ti dan paduannya; logam tanah jarang dan paduannya; bahan tambahan khusus. Bahan pembuat terak: kapur, fluorit, pecahan batu bata tanah liat.

Perhitungan bahan:

Berdasarkan komposisi muatan dan target komposisi produk peleburan, hitung berat setiap jenis bahan baku yang akan ditambahkan ke dalam tungku.

Karena tungku induksi terutama berfokus pada proses peleburan dan pemanasan, persyaratan untuk perhitungan bahan lebih tepat. Metode perhitungan yang akurat diperlukan untuk menghitung tingkat pemulihan elemen paduan.

2.5.1 Klasifikasi dan Persyaratan Kualitas Cawan Lebur Tungku Induksi

(1) Klasifikasi cawan lebur:

Crucible tungku induksi dapat diklasifikasikan ke dalam tiga jenis berdasarkan bahannya: basa, asam, dan netral. Bahan pengikat yang paling banyak digunakan adalah asam borat.

Peran asam borat dalam produksi cawan lebur asam (pasir silika) atau basa (magnesia) meliputi:

a. Menurunkan suhu sintering.

b. Mempromosikan pembentukan spinel.

c. Mengurangi laju perubahan volume wadah.

Cawan lebur juga dapat diklasifikasikan berdasarkan metode pembuatannya: cawan lebur pracetak, cawan lebur yang dibentuk di tempat, dan cawan lebur berlapis batu bata tahan api.

(2) Persyaratan kualitas untuk cawan lebur

Persyaratan utama untuk bahan tahan api cawan lebur meliputi:

Daya tahan tinggi dan kekuatan struktural suhu tinggi.

Ketahanan yang baik terhadap pemanasan/pendinginan yang cepat.

Ketahanan yang baik terhadap korosi terak.

Konduktivitas termal serendah mungkin.

Performa insulasi yang baik.

Tidak ada polusi, tidak berbahaya, volatilitas rendah, ketahanan yang kuat terhadap hidrasi, dan biaya rendah.

2.5.2 Persiapan Cawan Petri

(1) Rasio ukuran partikel:

Rasio ukuran partikel yang wajar dapat mencapai kepadatan volume terbaik untuk memastikan bahwa wadah memiliki tingkat porositas minimum, biasanya sekitar 20%. Kisaran ukuran partikel pasir kasar, sedang, dan halus tergantung pada kapasitas tungku.

Rasio ukuran partikel cawan lebur magnesium dengan kapasitas yang sama

| Kapasitas wadah/Kg | Rasio ukuran partikel/% | ||||

| 4-6mm | 2-4mm | 1-2mm | 0,5-1mm | <0.5mm | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

Ada dua metode utama untuk membentuk wadah tungku induksi: pembentukan eksternal dan pembentukan internal. Menurut perbedaan pengikat, metode pembentukan internal dapat dibagi menjadi pembentukan basah dan pembentukan kering.

(3) Pembuatan Wadah

Untuk cawan lebur yang dibentuk secara eksternal, manufaktur mengacu pada bagaimana cawan lebur dipasang dalam koil induksi dan bagaimana mulut tungku diperbaiki. Di sini, kami memperkenalkan proses pembuatan cawan lebur yang dibentuk secara internal. Pekerjaan persiapan sebelum produksi meliputi persiapan dan pencampuran pasir, pembersihan dan pemeriksaan koil induksi, persiapan cetakan wadah, dan persiapan alat dan perlengkapan pembentukan.

Sebelum setiap wadah dibuat, kumparan induksi diperiksa apakah ada kebocoran, rembesan air, kerusakan insulasi, dan apakah pengencang antara kumparan induksi dan lilitan dapat diandalkan dan kokoh.

Cetakan terutama mengacu pada inti wadah, yang digunakan untuk mengontrol bentuk dan volume di dalam wadah. Inti wadah tungku induksi dilas dengan pelat baja atau terbuat dari grafit.

Mesin cetak getaran inti grafit Mesin cetak getaran

(4) Sintering Wadah

Tujuan: Untuk meningkatkan kekompakan, kekuatan, dan stabilitas volume wadah.

Proses: Permukaan kontak material pasir dipanaskan hingga suhu tinggi untuk membentuk jaringan sintering kontinu melalui ikatan fase cair, yang menghubungkan seluruh material pasir menjadi satu kesatuan.

Metode sintering: Sintering suhu tinggi dan sintering suhu rendah.

A. Sintering suhu tinggi pada cawan lebur magnesium (dibagi menjadi empat tahap)

Tahap 1: Suhu sintering pada 850 ℃, terutama untuk reaksi dehidrasi bahan pasir dan penguraian karbonat.

Tahap 2: Suhu sintering antara 850-1500 ℃, senyawa dengan titik leleh rendah mulai meleleh, jaringan sintering mulai terbentuk, dan volume wadah menyusut secara signifikan. Laju pemanasan dapat ditingkatkan secara tepat selama tahap ini.

Tahap 3: Suhu sintering antara 1500-1700 ℃, magnesium olivin dan magnesium-aluminium spinel mulai meleleh, senyawa baru mulai terbentuk, jaringan sintering terbentuk, dan volume wadah menyusut tajam, dengan kepadatan dan kekuatan yang meningkat secara signifikan. Laju pemanasan harus dikurangi selama tahap ini.

Tahap 4: Suhu sintering antara 1700-1850 ℃, terutama untuk mendorong pertumbuhan forsterit yang berkelanjutan, dan mendapatkan ketebalan lapisan sintering yang ideal serta struktur sintering penampang wadah.

B. Sintering suhu rendah pada cawan lebur magnesium (dibagi menjadi tiga tahap)

Tahap 1: Suhu pada 850℃, terutama untuk reaksi dehidrasi dan penguraian karbonat, dengan laju pemanasan yang lambat.

Tahap 2: Suhu antara 850 ℃ -1400 ℃, jaringan sintering senyawa dengan titik leleh rendah yang mengandung B2O3 terbentuk dengan cepat, dan kekuatan wadah meningkat.

Tahap 3: Suhu antara 850 ℃ -1400 ℃, untuk terus meningkatkan ketebalan lapisan sintering dari wadah yang telah disinter sebelumnya dan mencapai struktur sintering yang ideal.

2.6.1 Proses Peleburan

Baja bekas yang digunakan untuk peleburan biasanya mengandung sejumlah kelembapan dan kontaminasi minyak. Tidaklah aman untuk secara langsung menambahkan bahan tungku semacam itu ke dalam tungku, khususnya dalam kasus kolam lelehan yang sudah terbentuk, karena sering kali menyebabkan percikan. Pada saat yang sama, ini juga merupakan salah satu sumber utama oksigen dalam produk.

Oleh karena itu, beberapa pabrik membuat sistem pemanasan awal atau pengeringan untuk baja bekas, menggunakan metode pemanasan untuk menghilangkan kelembapan dan kontaminasi minyak yang menempel pada baja bekas untuk memastikan penggunaan yang aman dan mencegah masuknya hidrogen. Selain itu, menambahkan baja bekas yang telah dipanaskan sebelumnya dapat mempersingkat waktu peleburan dan mengurangi konsumsi energi.

(1) Pengisian daya

Persyaratan bahan baku:

a. Komposisi kimiawi bahan yang diisi harus akurat;

b. Bahan logam harus bersih, kering, bebas minyak, dan memiliki sedikit karat;

c. Ukuran blok material yang sesuai;

d. Penyimpanan kering.

Persyaratan pengisian daya:

Lapisan bawah material tungku harus padat, dan lapisan atas harus longgar untuk mencegah pengikatan lapisan atas material tungku selama proses peleburan;

Sebelum mengisi bahan besar, lapisan bahan kecil dan ringan harus diletakkan terlebih dahulu di bagian bawah tungku ;

Beberapa paduan atau bahan baja dengan titik leleh yang lebih rendah dari yang lain harus diisi terlebih dahulu di bagian bawah tungku ;

Bahan dengan titik leleh tinggi dan tidak mudah teroksidasi harus diisi di bagian atas bahan berlapis, yaitu zona suhu tinggi ;

Zona suhu rendah di bagian atas wadah terutama harus diisi dengan bahan baja ;

Bahan harus dibebankan secara longgar untuk mencegah terjadinya pengikatan.

(2) Peleburan

Peleburan material tungku secara langsung berkaitan dengan perubahan kandungan gas dalam logam cair dan pemulihan elemen paduan, serta memengaruhi indikator teknis seperti waktu peleburan, umur wadah, dan konsumsi energi. Periode peleburan merupakan tahap penting dalam peleburan tungku induksi, dengan tugas utama sebagai berikut:

Untuk melelehkan material tungku dengan cepat, desulfurisasi, kurangi hilangnya elemen paduan, dan segera tambahkan terak untuk mencegah lelehan logam menyerap gas.

(3) Pemurnian

Periode pemurnian merupakan mata rantai penting dalam peleburan tungku induksi, menyelesaikan tugas-tugas seperti deoksidasi, paduan dan penyesuaian komposisi dan suhu cairan baja melalui pemurnian.

Menyesuaikan komposisi terak untuk mengurangi kandungan elemen paduan dalam terak.

Deoksidasi dan paduan cairan baja.

(4) Penyadapan dan Pengecoran

Jika baja atau paduan yang dilebur memenuhi persyaratan untuk disadap, maka dapat disadap. Untuk tungku berkapasitas kecil, bisa langsung dicetak. Untuk tungku berkapasitas lebih besar, dapat dituangkan ke dalam sendok tuang terlebih dahulu dan kemudian dituang. Bergantung pada persyaratan produk, itu dapat dicetak menjadi ingot, coran, atau elektroda yang dapat dikonsumsi. Itu proses penyadapan juga memerlukan pemilihan metode pengecoran berdasarkan kualitas dan aliran proses produk, seperti apakah akan menggunakan pengecoran vakum atau non-vakum, dan apakah akan menggunakan penuangan atas atau penuangan bawah.

Umumnya, paduan pemanas listrik dan paduan suhu tinggi memerlukan penyempurnaan lebih lanjut, sehingga umumnya dilemparkan ke dalam elektroda yang dapat dikonsumsi, sedangkan paduan presisi umumnya dicor secara vakum. Pengecoran vakum dapat menghindari oksidasi sekunder dan penyerapan kembali cairan baja selama proses proses pengecorandan secara efektif dapat menghilangkan hidrogen dan sebagian nitrogen, sehingga mendapatkan baja dengan lebih sedikit pengotor dan kemurnian yang lebih tinggi.

Komposisi kimiawi memiliki dampak yang signifikan terhadap kualitas dan performa baja. Untuk beberapa jenis bajakomposisi kimia perlu dikontrol dalam rentang yang lebih ketat selain memenuhi spesifikasi teknis, untuk memenuhi persyaratan kualitas dan kinerja yang lebih tinggi. Kontrol komposisi kimia dilakukan pada setiap proses pembuatan baja tungku dan berkaitan erat dengan hilangnya elemen paduan, sifat fisikokimia, kondisi fisikokimia terak, temperatur cairan baja, metode peleburan, dsb.

(1) Faktor utama yang memengaruhi tingkat pemulihan elemen paduan

Sifat fisikokimia dari elemen paduan itu sendiri.

Waktu peleburan. Semakin lama waktu peleburan, semakin besar kehilangan C dan Si, dan semakin tinggi kehilangan elemen paduan ketika elemen aktif ditambahkan dan waktu untuk mengetuk lebih lama.

Suhu peleburan. Dengan peningkatan suhu, energi bebas elemen paduan dalam baja berkurang, yang kondusif untuk pelarutan elemen paduan. Namun, suhu yang terlalu tinggi akan memperparah hilangnya elemen paduan.

Sistem terak. Kondisi fisikokimia terak memiliki dampak yang signifikan terhadap tingkat pemulihan elemen paduan. Terutama viskositas dan alkalinitas terak memiliki pengaruh yang lebih besar. Semakin tinggi kandungan FeO dan SiO2 dalam terak, semakin besar pula kehilangan elemen.

Kehilangan elemen yang mudah menguap. Perhatian harus diberikan pada kehilangan volatil yang disebabkan oleh oksida untuk W, Mo, dan Mn.

Kandungan [O], [N], dan [S] dalam cairan baja. Semakin tinggi kandungan [O], [N], dan [S] dalam baja, semakin besar pula kehilangan elemen. Cairan baja harus sepenuhnya terdeoksidasi, terdesulfurisasi, dan terdenitrifikasi sebelum menambahkan elemen paduan.

Pengaturan waktu, ukuran blok, dan metode penambahan elemen paduan. Semakin dini elemen yang lebih aktif ditambahkan, semakin besar kehilangannya. Tingkat pemulihan elemen paduan lebih tinggi ketika menambahkan elemen paduan berbentuk balok daripada ketika menambahkan elemen bubuk. Ada juga sedikit perbedaan dalam tingkat pemulihan antara menambahkan ke tungku atau menambahkan ke sendok.

(2) Metode untuk meningkatkan tingkat pemulihan elemen paduan

1. Metode kontrol untuk elemen dengan kehilangan rendah: Elemen paduan dengan tingkat kehilangan yang lebih rendah dari 5% dalam kondisi peleburan normal disebut elemen kehilangan rendah, termasuk Ni, Co, Mo, W, Cu, dll. Elemen kehilangan rendah umumnya dapat ditambahkan bersama dengan muatan tungku, dan tembaga elektrolitik harus ditambahkan pada akhir peleburan karena titik lelehnya yang rendah. Hilangnya Mo dan W selama peleburan terutama disebabkan oleh hilangnya oksida yang mudah menguap.

Selain itu, paduan yang mengandung tungsten tidak dapat dilebur dalam wadah baru karena akan menyebabkan hilangnya tungsten dan komposisi kimia yang tidak sesuai akibat wadah yang menyerap tungsten. Material yang mengandung tungsten juga dapat menyebabkan "fenomena bottoming", di mana sejumlah besar material yang mengandung tungsten mengendap di bagian bawah wadah dan tidak dapat meleleh dalam waktu yang lama. Untuk mengurangi hilangnya W dan Mo, peleburan dan pengadukan yang cukup harus dipastikan selama peleburan.

2. Metode kontrol untuk elemen dengan kehilangan sedang: Elemen dengan kehilangan sedang mengacu pada elemen dengan tingkat kehilangan antara 5% dan 20%, termasuk Cr, V, Si, Mn, Nb, dll., dan penambahannya tergantung pada situasi di dalam tungku. Umumnya, Nb ditambahkan pada akhir pemurnian dan diaduk secukupnya. Ketika melebur baja yang mengandung Cr, harus berhati-hati untuk mencegah kromium teroksidasi ke dalam terak. Jika kandungan kromium tidak tinggi, yang terbaik adalah menambahkannya setelah deoksidasi sempurna. Saat menambahkan Mn untuk menghilangkan efek penggetasan termal FeS, Mn/S>8 harus dikontrol.

3. Metode kontrol untuk elemen dengan kehilangan tinggi: Elemen paduan seperti Ti, Al, Re, Zr, dll. memiliki tingkat kehilangan yang lebih besar dari 20% dalam kondisi peleburan normal dan merupakan elemen dengan tingkat kehilangan yang tinggi. Umumnya, mereka harus ditambahkan setelah deoksidasi akhir. Metode penambahan tergantung pada sistem deoksidasi.

Selain itu, metode dan waktu penambahan elemen paduan harus dipertimbangkan secara komprehensif untuk mengontrol laju pemulihan elemen paduan. Misalnya, saat melebur paduan suhu tinggi, Ti perlu ditambahkan. Jika Ti ditambahkan dalam bentuk spons titanium, meskipun ditambahkan setelah deoksidasi akhir, tingkat pemulihan hanya akan sekitar 70%. Namun, jika titanium dibuat menjadi paduan antara Ni-Ti dan ditambahkan, tingkat pemulihan dapat mencapai lebih dari 95%.

Peleburan induksi vakum (VIM) adalah metode peleburan bahan dalam kondisi vakum dengan menggunakan induksi elektromagnetik untuk menghasilkan arus eddy untuk pemanasan pada konduktor logam. Teknologi degassing dan penuangan induksi vakum (VIDP) yang baru memiliki keunggulan volume leleh yang kecil, waktu pemompaan vakum yang singkat dan siklus peleburan, kontrol suhu dan tekanan yang mudah, pemulihan elemen yang mudah menguap dengan mudah, kontrol komposisi yang akurat, dll. Sejak kemunculannya pada tahun 1988, telah terdaftar sebagai objek pemilihan utama untuk tungku induksi vakum skala besar di negara-negara maju.

3.1.1 Peralatan Tungku Induksi Vakum

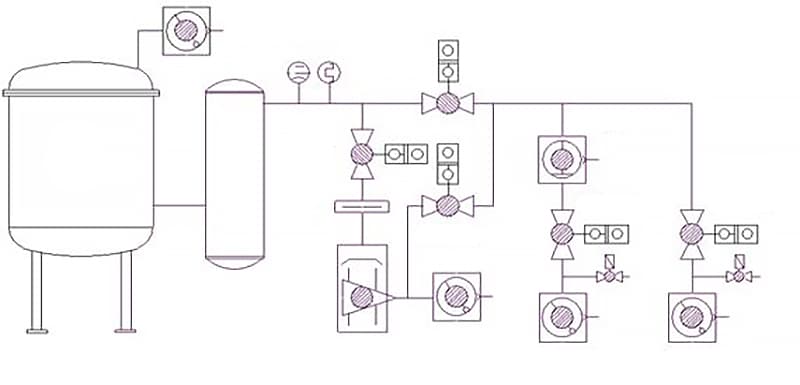

Tungku induksi vakum adalah peralatan yang digunakan untuk memproduksi superalloy. Menurut mode operasinya, tungku ini dapat dibagi menjadi tungku tipe batch dan tungku operasi semi-kontinyu. Tungku induksi vakum dapat digunakan untuk memurnikan superalloy dan juga untuk pengecoran paduan khusus. Peralatan pendukung tungku induksi vakum dapat dibagi menjadi empat bagian: catu daya dan kontrol listrik, bodi tungku, sistem vakum, dan sistem pendingin air, seperti yang ditunjukkan pada Gambar 3-1 dan 3-2.

3.1.2 Catu Daya Tungku Induksi Vakum

Catu daya tungku induksi vakum memiliki persyaratan sebagai berikut:

(1) Potensi terminal induktor harus rendah. Tegangan operasi yang digunakan oleh tungku induksi vakum lebih rendah daripada tungku induksi frekuensi menengah, biasanya di bawah 750V, untuk mencegah pelepasan gas di bawah vakum yang disebabkan oleh tegangan yang terlalu tinggi dan kerusakan isolasi, menyebabkan kecelakaan.

(2) Mencegah harmonisa tingkat tinggi memasuki sirkuit beban. Saat menggunakan sirkuit konversi frekuensi thyristor, harmonisa orde tinggi sering memasuki sirkuit beban, menyebabkan induktor meningkatkan tegangan ke cangkang tungku dan menyebabkan pelepasan. Oleh karena itu, perlu untuk menambahkan transformator isolasi frekuensi menengah di ujung output catu daya untuk mencegat masuknya harmonisa orde tinggi.

(3) Arus rangkaian osilasi harus besar;

1 - Ruang peleburan induksi vakum; 2 - katup pengasaran; 3 - katup vakum tinggi; 4 - pompa mekanis; 5 - pompa difusi; 6 - katup

3.1.3 Struktur Badan Tungku Tungku Induksi Vakum

Struktur konvensional tungku induksi vakum dapat dibagi menjadi tungku vertikal satu ruang dan tungku horizontal dua ruang sesuai dengan bentuk pembukaan dan penutupan badan tungku. Badan tungku tungku induksi vakum terutama terdiri dari cangkang tungku, induktor, wadah, mekanisme kemiringan, sistem pengecoran, sistem pendingin air, dan perangkat catu daya. Struktur badan tungku meliputi dua jenis: jenis pengecoran berputar wadah dan jenis pengecoran miring badan tungku.

Badan tungku dari tungku induksi vakum dilengkapi dengan aksesori seperti pengumpanan, pengadukan, pengukuran suhu, dan perangkat pengambilan sampel. Karakteristik terbesar dari tungku induksi vakum adalah proses peleburan dan pengecoran dilakukan di dalam cangkang tungku. Cangkang tungku dibagi menjadi cangkang tungku tetap dan cangkang tungku bergerak. Cangkang tungku harus tahan terhadap tekanan kuat yang dibentuk oleh vakum internal dan memiliki kekuatan struktural yang memadai.

Cangkang tungku tungku induksi vakum kecil mengadopsi struktur lapisan ganda, dengan stainless steel non-magnetik pelat baja untuk lapisan dalam dan pelat baja biasa yang dilas ke lapisan luar, dan air pendingin yang mengalir di antaranya. Tungku induksi vakum besar menggunakan struktur lapisan ganda di beberapa bagian, dengan pelat baja lapisan tunggal yang didinginkan oleh pipa air di bagian luar. Permukaan kontak antara bagian yang dapat digerakkan dan bagian tetap dari cangkang tungku harus disegel dengan bagian karet vakum. Prinsip sistem vakum ditunjukkan pada Gambar 3-3.

3.1.4 Karakteristik Peleburan Tungku Induksi Vakum

(1) Kandungan gas yang rendah dan kemurnian produk yang tinggi;

(2) Kontrol yang tepat atas komposisi produk;

(3) Kemampuan beradaptasi yang kuat terhadap bahan baku;

(4) Dapat dicetak menjadi ingot dalam kondisi vakum, serta coran berbentuk kompleks.

Namun, ada juga beberapa masalah dengan peleburan tungku induksi vakum. Selama proses peleburan, logam cair bersentuhan dengan bahan tahan api wadah untuk waktu yang lama, yang pasti menyebabkan kontaminasi logam oleh bahan tahan api. Kedua, kondisi pemadatan logam cair dan metode pengecoran umum tidak berbeda, sehingga masih terdapat cacat seperti kelonggaran dan pemisahan.

Tabel 3-1 Kandungan Gas dalam Baja SAE4340 yang Diproduksi dengan Metode Peleburan yang Berbeda

| Metode Peleburan | [O] / % | [H] / % | [N] / % |

| Mengisi bahan | 0.0251 | 0.00018 | 0.0029 |

| Tungku busur listrik | 0.0031 | 0.00017 | 0.0039 |

| Tungku induksi non-vakum | 0.0030 | 0.00010 | 0.0053 |

| Tungku induksi vakum | 0.0003 | 0.00001 | 0.0005 |

Tabel 3-2 Kandungan Gas dalam Baja SAE4340 yang Diproduksi dengan Metode Peleburan yang Berbeda

| Baja dan paduannya | Inklusi oksida, % | |

| Tungku induksi non-vakum | Tungku induksi vakum | |

| Cr20 Cr16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) Deoksidasi Karbon di Bawah Vakum

Kemampuan deoksidasi karbon di bawah vakum meningkat secara signifikan dengan meningkatnya derajat vakum. Pada suhu 1600 ℃, ketika tingkat vakum 10-3 atm, kemampuan deoksidasi karbon telah melebihi kemampuan aluminium; Ketika tingkat vakum sistem adalah 10-5 atm, kemampuan deoksidasi karbon adalah 105 kali lipat dalam kondisi atmosfer. Deoksidasi karbon terutama digunakan dalam kondisi vakum.

(2) Pelarutan Gas dalam Baja dan Faktor-faktor yang Mempengaruhinya

Kelarutan molekul gas diatomik dalam logam cair sebanding dengan akar kuadrat tekanan gas di atmosfer. Oleh karena itu, semakin tinggi tingkat kevakuman, semakin rendah kelarutan gas dalam logam.

Pada suhu 1600 ℃ dan PH2 = 100Kpa, efek elemen paduan pada kelarutan nitrogen dalam besi cair, serta efek pada kelarutan hidrogen dalam besi cair pada suhu 1600 ℃ dan PN2 = 100Kpa, harus dipertimbangkan.

Seluruh siklus peleburan tungku induksi vakum dapat dibagi menjadi beberapa tahap utama, termasuk pengisian, peleburan, pemurnian, paduan dan deoksidasi, penuangan, dll.

3.3.1 Pengisian daya

(1) Persyaratan Bahan Baku

Bahan muatan yang digunakan dalam tungku induksi vakum umumnya adalah bahan baku bersih yang telah dibersihkan permukaannya derusted dan dihilangkan, dengan sebagian besar elemen paduan yang ditambahkan dalam bentuk logam murni. Bahan muatan basah tidak boleh digunakan selama pengisian agar tidak memengaruhi kualitas produk jadi dan menyebabkan percikan selama peleburan. Selama pengisian, bagian atas bahan muatan harus longgar sementara bagian bawah harus kencang untuk mencegah "penghubung" yang disebabkan oleh bahan muatan bagian atas yang tersangkut atau dilas selama proses peleburan. Lapisan bahan kecil yang ringan harus diletakkan di bagian bawah wadah sebelum mengisi bahan berukuran besar. Bahan muatan dengan titik leleh tinggi dan sulit dioksidasi harus dimuat di zona suhu tinggi di bagian tengah dan bawah wadah. Beberapa elemen aktif seperti Al, Ti, Mn, B, dan tanah jarang dapat dimasukkan ke dalam pengumpan terpisah.

(2) Persyaratan Pengisian Daya

I. Lapisan bawah bahan muatan harus kompak, sedangkan lapisan atas harus longgar untuk mencegah penghubung lapisan atas bahan muatan selama proses peleburan; lapisan bahan ringan kecil harus diletakkan di bagian bawah wadah sebelum mengisi bahan berukuran besar.

II. Bahan muatan dengan titik leleh tinggi dan sulit dioksidasi harus dimuat di zona suhu tinggi di bagian tengah dan bawah wadah.

III. Bahan muatan yang mudah teroksidasi harus ditambahkan dalam kondisi yang baik untuk deoksidasi logam.

IV. Untuk mengurangi hilangnya elemen yang mudah menguap, paduan dapat ditambahkan ke lelehan logam dalam bentuk paduan atau gas inert dapat dimasukkan ke dalam ruang peleburan untuk mempertahankan tekanan tungku tertentu.

3.3.2 Fase Peleburan

Untuk tungku vakum yang beroperasi secara intermiten, setelah bahan muatan diisi, ruang vakum ditutup dan vakum dipompa keluar. Apabila tekanan dalam ruang vakum mencapai 0,67 Pa (5×10-3 mmHg), daya dapat dinyalakan untuk memanaskan bahan muatan. Untuk tungku produksi kontinu dengan bahan muatan yang dimuat dalam kondisi vakum, daya dapat disuplai untuk memasuki fase peleburan segera setelah pengisian selesai. Dengan mempertimbangkan efek degassing dari bahan muatan selama peleburan, input daya maksimum tidak diperlukan selama tahap peleburan awal. Sebaliknya, daya harus ditingkatkan secara bertahap sesuai dengan situasi degassing bahan muatan untuk menghindari degassing yang berlebihan yang menyebabkan percikan. Ketika terjadi pendidihan atau percikan yang hebat, daya input dapat dikurangi atau tekanan tungku dapat sedikit ditingkatkan untuk mengendalikannya. Tanda dari kolam lelehan yang jernih adalah permukaan kolam lelehan yang tenang, tanpa ada gelembung yang keluar. Kemudian dapat dilanjutkan ke fase pemurnian.

3.3.3 Tahap Pemurnian

Tugas utama fase pemurnian adalah meningkatkan kemurnian logam cair dan melakukan pemaduan. Pada saat yang sama, suhu peleburan dan paduan perlu disesuaikan. Tujuan dari fase pemurnian adalah untuk mengurangi kandungan gas, menghilangkan kotoran berbahaya, dan membuat komposisi baja memenuhi syarat. Suhu fase pemurnian harus dikontrol di atas 100 ℃ dari titik leleh logam yang dilebur. Tingkat vakum untuk tungku induksi vakum besar biasanya antara 15-150Pa; untuk tungku kecil, antara 0,1-1Pa. Waktu pemurnian adalah 15-25 menit untuk tungku 200 kg dan 60-100 menit untuk sekitar satu ton.

3.3.4 Paduan

Paduan mengacu pada penyesuaian komposisi, yang dilakukan di bawah kondisi deoksidasi dan degassing yang baik dengan menambahkan elemen paduan. Jenis dan jumlah elemen yang ditambahkan ditentukan oleh persyaratan untuk sifat paduan, dan urutan serta kondisi penambahan ditentukan oleh afinitas dan volatilitas elemen paduan dengan oksigen. Setelah menambahkan setiap elemen, daya harus ditingkatkan dan diaduk untuk jangka waktu tertentu untuk mempercepat peleburan dan memastikan pemerataan.

3.3.5 Pengecoran dan Penuangan Baja

Setelah fase paduan, ketika cairan logam dalam wadah mencapai komposisi dan suhu target, dan kelurusan dari ruang vakum memenuhi persyaratan teknis, baja dapat dicetak. Saat menuangkan ke dalam tutup insulasi, vakum segera dipecahkan dan agen pemanas dan agen insulasi ditambahkan untuk menghindari porositas penyusutan yang masuk ke dalam tubuh ingot. Untuk paduan suhu tinggi dengan komposisi kompleks, paduan tersebut harus dibiarkan dalam ruang hampa selama 15-20 menit setelah pengecoran sebelum memecahkan ruang hampa. Untuk tungku induksi vakum kontinu yang besar, ingot dapat dibiarkan mendingin di bawah vakum.

Semua logam (termasuk beberapa non-logam) memiliki tekanan uap kesetimbangan Poi, yang bergantung pada sifat fisik logam, bentuk wujud gas (atom tunggal, diatomik, atau molekul multi atom), dan suhu. Hubungan antara tekanan uap Po zat i dan suhu adalah sebagai berikut: (P0 adalah tekanan standar dan tidak perlu dimodifikasi)

lg (Poi/133.3) = AT-1+ BlgT + TC × 10-3+D (3-1)

di mana satuan Poi adalah Pa. Parameter A, B, C, D dan sifat fisik lain yang relevan dari elemen yang terkait dengan metalurgi baja tercantum dalam Tabel 3-5. Semakin tinggi tekanan uap suatu elemen, semakin besar kemungkinannya untuk menguap selama peleburan vakum. Menurut data pada Tabel 3-5, urutan penurunan Poi untuk setiap elemen pada suhu 1873K dapat dihitung sebagai berikut: Zn, Mg, Ca, Sb, Bi, Pb, Mn, Al, Sn, Cu, Cr, Fe, Co, Ni, Y, Ce, Sl, La, Ti, V, B, Zr, Mo, Nb, W, Ta.

Tekanan uap Pi dari komponen i dalam paduan atau logam mentah tidak sama dengan tekanan uap Poi dari zat murni i karena konsentrasi i dalam paduan selalu lebih rendah daripada konsentrasi dalam zat murni. Selain itu, interaksi antara molekul i dan elemen komponen lain dalam paduan tidak sama dengan interaksi di antara molekul i. Rumus untuk menghitung Pi adalah:

Pi= ai .Poi,= r i .N i .Poi (3-2)

Dalam rumus:

ai: aktivitas komponen i dalam paduan

ri: koefisien aktivitas ke-i

Ni: konsentrasi fraksional molar dari i

Pada paduan besi, elemen paduan dapat dibagi menjadi tiga kategori: elemen yang tidak mudah menguap, mudah menguap, dan elemen pengotor yang dapat dihilangkan dengan penguapan. Unsur yang tidak mudah menguap meliputi Ti, V, B, Zr, Mc (Hf), Nb, Ta, dan W. Unsur yang mudah menguap meliputi Mn, Al, Cr, Fe, Co, Ni, Cu, Ca, dan Mg. Dalam kondisi peleburan vakum, elemen-elemen ini akan menguap dengan derajat yang berbeda-beda. Baja dan paduannya mengandung beberapa elemen logam yang memiliki dampak signifikan terhadap kinerja baja dan paduannya. Unsur-unsur tersebut sulit dihilangkan dengan metode kimia konvensional. Jika elemen-elemen ini memiliki tekanan uap yang tinggi, mereka dapat dihilangkan dengan penguapan selama peleburan vakum. Unsur-unsur logam ini termasuk Sn, Pb, Bi, Sb, dan Zn.

Elemen jejak seperti magnesium, zirkonium, boron, dll., digunakan untuk microalloying; jejak pengotor seperti Pb, Bi, As, Sb, dan Sn berbahaya bagi baja dan paduan. Magnesium murni memiliki tekanan uap yang tinggi pada suhu leleh, kepadatan rendah, dan afinitas yang kuat terhadap oksigen, yang membuat paduan magnesium menjadi sulit.

Selama peleburan vakum, magnesium ditambahkan dalam bentuk paduan biner atau terner selama tahap peleburan selanjutnya. Untuk meningkatkan laju pemulihan magnesium, hal-hal berikut harus diperhatikan saat menambahkan magnesium:

(1) Suhu baja cair harus sekitar 20°C lebih rendah dari suhu penyadapan sebelum menambahkan magnesium.

(2) Waktu penahanan harus dikontrol setelah menambahkan magnesium, umumnya ditambahkan dalam waktu 1-5 menit sebelum penyadapan.

(3) Gas argon harus dimasukkan ke dalam tungku sebelum menambahkan magnesium untuk memastikan tingkat pemulihan magnesium yang tinggi.

Jejak elemen berbahaya dalam baja dan paduan biasanya berupa pengotor dengan titik leleh rendah yang terakumulasi dari penggunaan berulang kali dari skrap atau yang terkandung dalam bijih besi. Pemurnian vakum adalah metode yang paling efektif untuk menghilangkan elemen pengotor berbahaya ini karena umumnya memiliki tekanan uap yang tinggi. Karena tekanan uap yang berbeda dan pengaruh yang berbeda-beda dari elemen komponen lainnya, tingkat penguapan elemen-elemen ini sangat berbeda.

Dengan terus berkembangnya teknologi tungku induksi, kapasitas tungku induksi tanpa biji semakin meningkat, dan tungku induksi vakum dan tradisional yang telah dimasukkan ke dalam produksi masing-masing telah mencapai 60t dan 40t. Pada tahun 1960-an, Amerika Serikat secara berturut-turut memproduksi tungku VIM (Vacuum Induction Melting Furnace) dengan kapasitas 15t, 30t, dan bahkan 60t. Peningkatan kapasitas tungku listrik juga secara bersamaan meningkatkan permintaan akan bahan tahan api dengan kemurnian tinggi dengan sifat fisik khusus.

Kondisi operasi untuk bahan tahan api yang digunakan dalam peleburan vakum umumnya lebih ketat daripada yang digunakan dalam peleburan konvensional. Hal ini karena banyak bahan tahan api yang terurai sesuai dengan komposisinya dan bereaksi dengan logam cair dalam kondisi vakum. Di satu sisi, hal ini mencemari logam cair, dan di sisi lain, hal ini meningkatkan korosi pada bahan refraktori. Hal ini terutama terlihat pada bahan tahan api yang mengandung silika dan oksida besi dalam jumlah besar.

Retak susut yang terjadi pada material refraktori yang digunakan dalam peleburan vakum lebih parah dibandingkan dengan peleburan konvensional, terutama pada tungku induksi tanpa biji berkapasitas tinggi (>2.5t). Oleh karena itu, bahan tahan api untuk tungku induksi skala besar harus memiliki karakteristik sebagai berikut:

(1) Pemuaian yang tidak dapat dipulihkan, tidak akan terjadi retakan penyusutan;

(2) Kemurnian tinggi;

(3) Stabilitas yang baik dalam lingkungan vakum;

(4) Mampu menahan erosi logam cair dan terak.

Bahan tahan api dengan karakteristik ini meliputi magnesia-alumina-spinel dan alumina dengan kemurnian tinggi. Dalam beberapa tahun terakhir, batching bahan tahan api ini, serta bahan perbaikan dan pengikat yang sesuai, telah berkembang secara signifikan.

Magnesia dan alumina bereaksi membentuk magnesia-alumina-spinel dengan kemurnian tinggi dengan kepadatan rendah. Lapisan yang terbuat dari magnesia-alumina-spinel dapat digunakan pada suhu 1647 ℃, dan setelah didinginkan hingga suhu kamar atau diisi dengan bahan dingin, dapat dipanaskan dan digunakan pada suhu 1647 ℃ tanpa retak setelah puluhan siklus. Menurut laporan yang relevan, lapisan tungku induksi 6t berkapasitas nominal dibuat dengan menabrak alumina 95%. Saat memproduksi baja tahan karat seri 300 dan 400, lapisan tungku dapat digunakan terus menerus untuk 150 tungku tanpa perawatan apa pun.

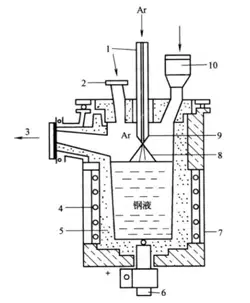

Selama hampir 80 tahun sejak tungku induksi ditemukan, telah terjadi kemajuan yang signifikan dalam peralatan dan proses. Sebagai hasilnya, langkah-langkah telah diadopsi untuk meningkatkan peleburan tungku induksi dalam hal volume produksi, produktivitas, kualitas produk, dan jangkauan produk. Langkah-langkah ini meliputi perlakuan magnesium pada paduan, defosforisasi potensial oksigen rendah, peniupan argon, injeksi bubuk, gas campuran hidrogen-oksigen dekarburisasidan pemurnian hidrogen untuk baja cair.

3.6.1 Perlakuan Magnesium pada Paduan

Paduan berbasis nikel atau besi bersuhu tinggi, serta paduan presisi yang mengandung elemen paduan tingkat tinggi, beberapa di antaranya lebih reaktif daripada yang lain, seperti aluminium dan titanium, tidak dapat menjamin sifat yang memuaskan seperti plastisitas termal, kemampuan laskekuatan suhu tinggi, dan ketahanan mulur, bahkan ketika dilebur dalam kondisi vakum. Oleh karena itu, sejumlah magnesium ditambahkan pada akhir pemurnian. Sisa magnesium dalam logam dapat secara signifikan meningkatkan sifat-sifat ini.

Sifat fisikokimia spesifik dari magnesium menentukan bahwa sulit untuk mengontrol metode penambahan dan tingkat pemulihan selama proses penambahan magnesium. Untuk mengatasi masalah ini, paduan magnesium seperti Ni-Mg dan Ni-Mg-Me digunakan untuk mengurangi tekanan uap magnesium dan meningkatkan titik leleh dan titik didihnya. Proses operasi untuk pengolahan magnesium adalah sebagai berikut:

(1) Setelah periode pemurnian selesai, jika B dan Ce perlu ditambahkan, sesuaikan suhu lelehan sehingga 20 ℃ lebih rendah dari suhu penyadapan setelah menambahkan B dan Ce;

(2) Isi ruang vakum dengan gas argon dengan kemurnian tinggi hingga tekanan 13-27kPa;

(3) Tambahkan magnesium dalam bentuk paduan antara berbentuk balok yang mengandung magnesium ke dalam lelehan logam;

(4) Segera aduk kuat-kuat setelah menambahkan magnesium, dan hindari mengaduk terlalu lama untuk mengurangi hilangnya magnesium. Baja harus diketuk dalam waktu 1-5 menit setelah menambahkan magnesium.

3.6.2 Dephosphorisasi Potensial Oksigen Rendah

Saat melebur baja paduan, terutama saat menggunakan bahan balik sebagai muatan tungku, perlu untuk mengontrol potensi oksigen dari gas tungku dan terak selama proses peleburan dan pemurnian untuk mengurangi hilangnya elemen paduan. Oleh karena itu, metode pengoksidasi tidak dapat digunakan untuk menghilangkan fosfor selama proses peleburan. Jika diperlukan baja rendah fosfor, hanya bahan baku dengan kandungan fosfor yang lebih rendah dari persyaratan spesifikasi yang dapat digunakan, sehingga meningkatkan biaya produksi. Untuk mengatasi masalah defosforisasi selama peleburan bahan balik baja paduan tinggi, teori dan praktik defosforisasi potensial oksigen rendah telah diusulkan dalam beberapa tahun terakhir dan juga telah diterapkan dalam peleburan tungku induksi.

Kalsium dan fosfor dalam baja dapat bereaksi di bawah kondisi deoksidasi dan desulfurisasi cairan baja yang cukup sebagai berikut:

3Ca + 2 [P] = Ca3P2 (3-3)

Produk yang terbentuk adalah kalsium fosfida. Kalsium yang terlibat dalam reaksi dapat berupa kalsium logam, paduan kalsium (seperti paduan silikon-kalsium), atau senyawa kalsium (seperti CaC2). Karena titik leleh yang rendah (839 ℃), tekanan uap yang tinggi (P = 1,775 × 105 Pa pada 1600 ℃), dan kelarutan yang rendah dalam cairan baja kalsium logam, maka kalsium logam dengan cepat menguap ke dalam bentuk uap setelah ditambahkan ke dalam cairan baja dan mengapung ke atas dan ke luar dalam bentuk gelembung. Selama proses pengapungan, uap kalsium dapat bereaksi dengan fosfor dalam baja untuk menghasilkan Ca3P2, tetapi tingkat pemanfaatan kalsium sangat rendah. Paduan atau senyawa kalsium biasanya digunakan sebagai gantinya.

Ca3P2 yang dihasilkan oleh reaksi tersebut adalah senyawa yang tidak larut dalam cairan baja, dengan titik leleh 1320 ℃ dan densitas 3,3 g/cm³. Senyawa ini akan mengapung dalam bentuk cair dan masuk ke dalam terak pada suhu pembuatan baja. Namun, kalsium fosfida tidak stabil dalam kondisi pembuatan baja dan merupakan zat pereduksi yang kuat. Ketika potensi oksigen atmosfer tungku tinggi dan terdapat oksida yang mudah tereduksi dalam terak, maka reaksi berikut akan terjadi:

(Ca)3P2) + 4O2 = 3 (CaO) + (P2O5) ; (3-4)

y (Ca3P2) + 8 (SayaxOy) = 3y (CaO) + y (P2O5) + 8x [Me] (3-5)

Ketika ada uap air di dalam gas tungku:

(Ca)3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

PH3 adalah gas yang akan menghilangkan fosfor dengan gas tungku ketika ada uap air, tetapi gas ini beracun, dan tindakan pencegahan harus dilakukan untuk mencegah reaksi ini terjadi selama operasi. Langkah-langkah khusus harus diambil untuk memastikan keamanan saat memproses terak tungku yang mengandung Ca3P2. Ketika terak memiliki alkalinitas tinggi, CaO.P2O5 dengan stabilitas yang lebih tinggi akan diproduksi.

3 (CaO) + (P2 O5) = (3 CaO.P2 O5) (3-7)

Namun demikian, baik kalsium silikon maupun CaC2 yang digunakan untuk defosforisasi potensial oksigen rendah memiliki sifat pereduksi yang kuat. Oleh karena itu, ketika ada kelebihan kalsium silikon atau CaC2 di dalam terak, kalsium fosfat akan terurai dan P2O5 akan berkurang, menyebabkan fosfor kembali ke baja dan mengurangi efisiensi defosforisasi di bawah potensial oksigen rendah.

Dalam operasi aktual, mempertahankan potensi oksigen rendah dari baja dan membuang terak yang mengandung fosfor secara tepat waktu adalah kunci untuk meningkatkan efisiensi defosforisasi kalsium. Saat menambahkan kalsium, tindakan pencegahan harus dilakukan untuk mencegah gasifikasi kalsium yang keras, yang dapat menyebabkan percikan. Ketika CaC2 digunakan sebagai agen defosforisasi, diperlukan untuk menutup wadah dan mengisinya dengan gas pereduksi atau inert untuk menghindari oksidasi CaC2 di dalam terak. Dalam peleburan Cr12Baja cetakan MoV, jumlah bubuk yang digunakan adalah 10-15 kg / t, dan tingkat defosforisasi sekitar 0,005%. Setelah penyemprotan bubuk berakhir, segera keluarkan terak dan buat terak baru.

3.6.3 Hembusan Argon

Hembusan argon di dalam ladle sudah menjadi teknologi yang matang dalam peleburan baja biasa dan baja paduan rendah. Teknologi ini bergantung pada penggelembungan gelembung argon untuk mengaduk baja cair, mendorong reaksi karbon-oksigen, mematuhi dan mendorong tumbukan, pertumbuhan, dan penggelembungan inklusi di permukaan gelembung, dan juga dapat menghilangkan gas dalam kondisi tertentu.

Ketika kemurnian argon tinggi dan sangat kering, meniupkan argon dapat menghilangkan beberapa gas, terutama hidrogen. Ketika waktu peniupan argon sekitar 20 menit, laju dehidrogenasi dapat mencapai sekitar 50%. Elemen jejak berbahaya dengan tekanan uap tinggi pada suhu pembuatan baja, seperti timbal dan arsenik, juga dapat dihilangkan hingga tingkat yang berbeda melalui hembusan argon. Menurut laporan, meniupkan argon selama 20 menit dapat menghilangkan 70-80% timbal dalam baja, tetapi tingkat penghilangan arsenik hanya 10%.

3.6.4 Injeksi Serbuk

Metalurgi injeksi serbuk adalah teknologi baru yang dikembangkan baru-baru ini untuk memurnikan baja cair. Injeksi serbuk sendok telah banyak digunakan dalam produksi pembuatan baja konvensional, dan agen serbuk yang berbeda dapat digunakan untuk menyelesaikan tugas metalurgi seperti defosforisasi, desulfurisasi, deoksidasi, mengontrol morfologi inklusi, paduan atau penambahan karbon. Teknologi injeksi serbuk pada dasarnya adalah teknologi yang menambahkan material padat ke dalam baja cair.

Karena serbuk diangkut oleh gas pembawa, gas pembawa yang masuk bersamaan dengan serbuk akan menyebabkan agitasi lelehan, sehingga meningkatkan kondisi kinetik reaksi metalurgi. Oleh karena itu, injeksi serbuk lebih efektif daripada teknologi penambahan bahan padat tradisional. Tentu saja, teknik penambahan ini juga dapat digunakan untuk peleburan tungku induksi.

Dalam peleburan tungku induksi, agen defosforisasi (paduan kalsium atau senyawa kalsium) atau agen desulfurisasi dapat ditiup. Agen desulfurisasi yang umum digunakan terutama adalah bubuk berbasis kapur (w (CaO) 60-80%, w (CaF2) 20-40%). Agen desulfurisasi ini mudah diperoleh, murah, dan tidak berpengaruh pada kontrol komposisi baja cair, dan laju desulfurisasi sekitar 30-50%.

Agen desulfurisasi lain yang banyak digunakan adalah Ca-Si-CaF2 (di mana w (CaF2) adalah 20-30%), sebagian besar silikon dalam zat desulfurisasi ini akan diserap oleh baja cair, yang dapat meningkatkan kandungan silikon, dan laju desulfurisasi dapat mencapai 40-80%. Untuk baja yang tidak memerlukan penambahan karbon, efek desulfurisasi yang baik juga dapat dicapai dengan menambahkan proporsi CaC2 tertentu ke agen desulfurisasi berbasis kapur.

Gas argon dalam kemasan biasanya digunakan sebagai gas pembawa untuk injeksi bubuk. Nitrogen juga dapat digunakan untuk grade baja yang tidak memerlukan kandungan nitrogen, yang dapat mengurangi biaya. Tekanan kerja umumnya 0,2-0,3 MPa. Di bawah premis untuk memastikan pengiriman bubuk yang seragam, tekanan kerja harus diminimalkan sebanyak mungkin. Pipa baja dengan bahan tahan api eksternal digunakan sebagai pistol injeksi dan dimasukkan ke kedalaman yang sama dengan kedalaman kolam lelehan dikurangi kedalaman penetrasi.

3.6.5 Dekarburisasi Argon-oksigen

United Carbide Corporation dari Amerika Serikat mempelajari hubungan kesetimbangan sistem kuaterner Fe-Cr-C-O dalam tungku induksi dan menemukan bahwa ada hubungan yang sesuai antara kandungan karbon dan kromium yang dilarutkan dalam besi dan tekanan parsial karbon monoksida (PCO) dalam fasa gas dengan suhu. Di bawah kandungan kromium tertentu, kandungan karbon kesetimbangan menurun dengan kenaikan suhu atau penurunan PCO dalam fase gas. Oleh karena itu, selama PCO yang bersentuhan dengan baja cair dapat dikurangi, karbon dalam baja cair dapat dikurangi ke tingkat yang rendah pada suhu yang tidak terlalu tinggi, dan kromium tidak akan mengalami kehilangan oksidasi yang terlalu banyak.

Berdasarkan hal ini, metode AOD untuk mengencerkan tekanan parsial PCO dengan argon diusulkan, yaitu dekarburisasi hembusan gas campuran argon-oksigen. Metode ini mengatasi kelemahan suhu tinggi, kehilangan kromium yang besar, peningkatan kandungan karbon dari elektroda grafit, umur lapisan tungku yang rendah, dan konsumsi besar besi kromium rendah karbon atau kromium logam saat peleburan baja tahan karat kromium dengan hembusan oksigen dalam tungku busur, dan telah dikembangkan dengan cepat dan digunakan secara luas.

Karena metode AOD dikembangkan pada tungku induksi, metode dekarburisasi argon-oksigen juga harus diterapkan pada peleburan tungku induksi. Saat melebur baja tahan karat kromium atau nikel-kromium dalam tungku induksi, gas campuran argon-oksigen dapat dihembuskan untuk menghilangkan karbon dari baja.

Peleburan terak listrik (ESR) adalah metode pemurnian sekunder yang banyak digunakan untuk produksi baja dan paduan berkualitas tinggi. Proses ini memanfaatkan panas yang dihasilkan dari hambatan listrik terak untuk melebur kembali elektroda yang dapat dikonsumsi di dalam alat kristalisasi berpendingin air. Dibandingkan dengan peleburan busur elektroda habis pakai vakum, ESR tidak memerlukan sistem vakum dan sering kali menggunakan sumber daya AC, sehingga menjadikannya proses yang lebih sederhana dan mudah dioperasikan dengan ingot yang ringkas dan berkualitas tinggi.

4.1.1 Peralatan Peleburan Terak Listrik

Dibandingkan dengan peleburan busur elektroda habis pakai vakum, peralatan peleburan terak listrik relatif sederhana dan terdiri dari beberapa komponen, termasuk trafo daya dan perangkat korsleting, sistem pengangkatan elektroda habis pakai, alat pengkristal dengan tangki air bawah, sistem pengukuran dan kontrol, serta sistem suplai dan pembuangan debu. Di sini, kami hanya akan memperkenalkan trafo daya, alat pengkristal, tangki air bawah, dan berbagai jenis tungku terak listrik.

(1) Transformator Daya

Fitur unik dari proses peleburan terak listrik adalah penggunaan sumber daya AC atau DC arus tinggi dan tegangan rendah. Oleh karena itu, perlu untuk memilih trafo yang sesuai untuk mengubah input tegangan tinggi menjadi output tegangan rendah (40-100V) yang sesuai dengan kapasitas tungku terak listrik.

(2) Alat pengkristal

Alat pengkristal adalah komponen terpenting dari tungku terak listrik. Selama proses ESR, elektroda yang dapat dikonsumsi meleleh di dalam alat kristalisasi, dan logam cair secara paksa didinginkan dan dikristalisasi untuk membentuk ingot atau pengecoran logam. Alat kristalisasi adalah ruang peleburan tungku dan cetakan untuk pemadatan logam. Alat ini memiliki bentuk dan struktur yang kompleks, dan ada tiga jenis utama: kristalisasi tipe ingot, kristalisasi tipe geser, dan kristalisasi tipe gabungan (seperti yang ditunjukkan pada Gambar 4-4).

Elektroda 1-Habis Pakai; Kolam Terak 2; Kolam Peleburan 3-Logam; Ingot 4-Logam;

1-3 Kristalizer Mode Ingot;

4-5 Alat Kristalisasi Tipe Geser; 5 Alat Kristalisasi; Kotak Air 6-Bawah

6-7 Tipe yang Dapat Dilepas; Tipe 8-Ponsel

4.1.2 Prinsip Dasar Peleburan Ulang Busur Listrik

(1) Prinsip dasar peleburan ulang

Selama proses peleburan busur listrik, arus melewati elektroda habis pakai, terak, kolam lelehan logam, ingot logam yang dipadatkan, dan kotak air bawah, dan akhirnya mengalir melalui korsleting, trafo, dll., Membentuk sebuah lingkaran (lihat Gambar 4-6). Untuk tungku busur listrik seri bipolar, arus mengalir dari salah satu elektroda yang dapat dikonsumsi melalui terak (sebagian kecil arus juga mengalir melalui kolam lelehan logam, dan kemudian kembali ke terak), kemudian melewati elektroda yang dapat dikonsumsi lainnya, dan akhirnya kembali ke trafo untuk membentuk loop.

Proses peleburan ulang busur listrik meliputi pembentukan kolam terak, peleburan elektroda yang dapat dikonsumsi, pemadatan logam yang dilebur ulang, dan perbaikan serta penyusutan ingot yang dilebur ulang, yang semuanya dilakukan dalam prosedur kerja yang berkelanjutan.

Ketika arus melewati terak, karena resistansi terak yang tinggi, pemanasan Joule yang kuat dihasilkan di kolam terak. Panas Q yang diendapkan dalam kolam terak per satuan waktu dinyatakan sebagai berikut:

Q = I2R (4-1)

Dimana: Q - Joule panas yang dihasilkan per satuan waktu, J/s;

I - intensitas arus dari terak penghantar listrik, A;

R - resistansi kolam terak pada suhu leleh, Ω.

Saat elektroda habis pakai dimasukkan ke dalam lapisan terak, bagian penyisipan elektroda habis pakai dipanaskan oleh suhu terak yang tinggi dan melebihi titik lelehnya sendiri. Akibatnya, lapisan permukaan ujung elektroda mulai meleleh, membentuk lapisan tipis logam cair, yang menempel pada bagian atas ujung elektroda. Pada saat yang sama, di bawah aksi gravitasi g, gaya elektromagnetik R, dan gaya gerusan gerakan kolam terak F, mengalir ke bawah di sepanjang permukaan ujung elektroda dan terkonsentrasi di bagian tengah elektroda untuk membentuk tetesan cair. Gravitasi menyebabkan tetesan cair jatuh ke bawah, sementara tegangan antarmuka δ antara terak dan tetesan cair mencegah tetesan cair jatuh (lihat Gambar 4-7).

Peleburan elektroda habis pakai dan transisi tetesan logam selama proses peleburan ulang dapat dibagi ke dalam tiga tahap berikut ini:

1) Film logam cair terbentuk di ujung elektroda habis pakai;

2) Diagregasi menjadi tetesan cair dan dialihkan ke kolam lelehan logam melalui lapisan terak;

3) Memasuki permukaan kolam lelehan logam.

1 - kolam terak; 2 - lapisan cairan yang meleleh; 3 - kolam lelehan logam; 4 - kulit terak; 5 - ingot terak listrik; 6 - pengkristal;

7 - kotak air bawah; 8 - trafo; 9 - korsleting; 10 - dudukan; 11 - elektroda habis pakai

Dibandingkan dengan metode peleburan pada umumnya, proses peleburan ulang busur listrik berbeda karena proses peleburan ulang, termasuk pembentukan kolam terak, peleburan elektroda yang dapat dikonsumsi, pemadatan logam yang dilebur ulang, serta perbaikan dan penyusutan ingot yang dilebur ulang, dilakukan dalam prosedur kerja yang berkelanjutan. Oleh karena itu, ia memiliki serangkaian keunggulan.

(1) Logam yang dilebur kembali dapat dimurnikan secara efektif oleh terak.

(2) Memperbaiki kondisi kristalisasi ingot logam dan meningkatkan hasil logam.

(3) Peralatannya sederhana, biaya produksinya rendah, dan pengoperasiannya mudah dikuasai.

(4) Terdapat banyak variasi produk dan kisaran aplikasi yang luas.

(5) Peleburan busur listrik juga memiliki keunggulan utama, yaitu dapat menghasilkan ingot logam dengan penampang yang berbeda, seperti bulat, persegi, persegi panjang, dan ingot logam dengan rasio lebar-panjang yang besar. Selain itu juga dapat menghasilkan pipa berongga dan coran dengan berbagai bentuk, seperti tabung kosong berongga, billet gilingan gulung, bejana bertekanan tinggi, katup bertekanan tinggi yang besar, dan poros engkol.

Namun, terdapat beberapa kelemahan pada peleburan busur listrik, seperti produktivitas yang rendah, konsumsi listrik yang tinggi, efek degassing yang buruk, kesulitan untuk mengontrol komposisi kimia secara akurat ketika melebur baja dengan unsur Ti dan Al yang tinggi, dan biaya produksi yang lebih tinggi dibandingkan dengan metode peleburan pada umumnya.

4.3.1 Bahan Baku untuk Peleburan Busur Listrik

(1) Elektroda Habis Pakai

Elektroda habis pakai yang digunakan dalam peleburan busur listrik umumnya adalah ingot logam yang dilebur oleh tungku busur atau tungku induksi, yang dibuat menjadi batang logam setelah digulung atau ditempa. Penampangnya bisa berbentuk lingkaran, persegi, atau persegi panjang, dan variasinya harus sama dengan produk jadi setelah peleburan ulang. Untuk menghindari oksidasi dan pembakaran elemen yang mudah teroksidasi selama proses peleburan ulang, permukaan elektroda yang dapat dikonsumsi harus bebas dari karat dan kulit oksida, terutama saat peleburan ulang baja dan paduan yang mengandung Al, Ti, B, dan elemen lainnya. Selama proses peleburan ulang, kecuali elemen yang mudah teroksidasi (seperti Ti, Al, dll.) yang dapat dibakar, elemen lain pada dasarnya tidak berubah. Untuk elemen yang mudah teroksidasi ini, elemen tersebut harus dikontrol dalam kisaran tertentu saat menyiapkan elektroda yang dapat dikonsumsi sesuai dengan jumlah pembakaran selama proses peleburan ulang. Untuk menghindari eksentrisitas elektroda yang dapat dikonsumsi selama proses peleburan ulang, elektroda tersebut harus dibuat selurus mungkin, dengan radius tikungan tidak melebihi 6mm per meter.

(2) Pelat pelindung ingot

Pada awal peleburan ulang, untuk mencegah agar kotak air bawah tidak terbakar, pelat logam yang disebut pelat pelindung ingot dapat ditempatkan di bawah alat kristalisasi dan di atas kotak air bawah. Pelat pelindung ingot terbuat dari bahan yang sama dengan elektroda yang dapat dikonsumsi. Permukaan pelat pelindung ingot tidak boleh memiliki kulit oksida dan karat, dan harus sangat rata, untuk memastikan kontak yang erat dengan permukaan kotak air bawah dan mencapai efek konduktif yang baik. Ketebalan pelat pelindung ingot umumnya dipilih 12-18mm.

(3) Bahan terak pengapian

Seperti yang kita semua tahu, saat peleburan busur listrik, terak cair memiliki konduktivitas tertentu. Ketika bahan terak padat, konduktivitasnya buruk dan tidak dapat digunakan untuk menghantarkan panas dan membentuk kolam terak secara langsung. Jika terak padat digunakan sebagai bahan terak penyalaan, terak dengan konduktivitas yang cukup dalam keadaan padat harus ditemukan. Dalam praktiknya, telah ditemukan bahwa ketika terak padat mengandung sejumlah TiO2dapat memenuhi persyaratan ini. Oleh karena itu, untuk jangka waktu yang cukup lama, terak padat yang mengandung TiO2 digunakan sebagai bahan terak pengapian untuk peleburan busur listrik.

(4) Melebur kembali bahan terak