Pernahkah Anda bertanya-tanya, bagaimana produsen mencapai presisi dan efisiensi saat memotong baja tahan karat? Artikel ini membahas enam teknik canggih untuk pemotongan baja tahan karat, menyoroti manfaat dan aplikasinya. Dari metode nyala gas dan plasma hingga pencungkil busur karbon, setiap teknik menawarkan keunggulan unik dalam hal presisi, kecepatan, dan dampak lingkungan. Dengan membaca ini, Anda akan mendapatkan wawasan tentang cara paling efektif untuk menangani material yang tangguh ini, sehingga meningkatkan pemahaman Anda tentang proses pengerjaan logam industri.

Komponen las yang terbuat dari baja tahan karat, seperti wadah dan saluran pipa, menjalani proses termasuk pengosongan pelat dan pipa, pemrosesan lembaran logam, dan pemrosesan alur pengelasan. Dalam pembuatan wadah penyimpanan, tidak dapat dihindari untuk membuat lubang got dan melakukan proses pembentukan pada permukaan ujung kepala.

Apabila mengelas pada kedua sisi, lapisan las terbalik perlu dibersihkan, dan cacat pada sambungan las memerlukan pengerjaan ulang dan pengelasan tambahan. Langkah-langkah pemrosesan ini sangat diperlukan dalam proses produksi dan manufaktur. Meskipun sebagian besar langkah pemrosesan dilakukan dengan menggunakan metode mekanis seperti pemotongan, perencanaan, penggilingan, dan pembubutan, langkah-langkah ini memerlukan berbagai jenis mesin untuk menyelesaikannya.

Dalam beberapa kasus, penggunaan pahat pneumatik memang tepat, tetapi intensitas tenaga kerja yang tinggi, kebisingan, dan polusi di lingkungan kerja dapat merusak kesehatan operator.

Menggunakan metode pemotongan api gas atau plasma untuk menyelesaikan proses yang disebutkan di atas, memiliki banyak keuntungan dalam memperbaiki kondisi kerja, meningkatkan efisiensi, dan mengurangi polusi lingkungan, tetapi kelemahannya adalah, bahwa ketepatan permukaan yang dipotong setelah beberapa kali pemrosesan, mungkin tidak sebagus yang dicapai melalui pemrosesan mekanis.

Mari kita bahas beberapa teknik untuk api gas dan pemotongan plasma pada baja tahan karat.

Pemotongan gas adalah metode yang menggunakan energi panas dari nyala api gas untuk memanaskan terlebih dahulu area pemotongan benda kerja hingga suhu tertentu, kemudian menyemprotkan aliran oksigen pemotongan berkecepatan tinggi untuk menyalakan logam dan melepaskan panas, sehingga mencapai pemotongan termal.

Alasan mengapa baja karbon rendah biasa mudah dipotong dan menghasilkan kualitas pemotongan yang baik adalah karena oksida yang dihasilkan dari pembakaran memiliki titik leleh yang lebih rendah daripada baja itu sendiri. Bersamaan dengan itu, panas dari pembakaran meningkatkan oksida ke kondisi cair, yang kemudian dihembuskan oleh aliran gas.

Ketika api gas bahan bakar oksi memotong baja tahan karat, masalah utamanya adalah pembentukan oksida kromium dengan titik leleh tinggi pada permukaan yang dipotong, yang mencegah logam terbakar dan menimbulkan kesulitan untuk pemotongan yang berkelanjutan.

Untuk memotong baja tahan karat dengan lancar, selain memiliki oksigen murni yang cukup pada tekanan tertentu dan aliran oksigen pemotongan yang diarahkan dengan baik (yang berarti aliran oksigen pemotongan silinder yang cukup panjang dan kuat), beberapa langkah proses khusus perlu dilakukan.

Pemotongan gas dengan fluks oksigen mengacu pada proses di mana serbuk besi murni atau fluks lainnya ditambahkan ke aliran oksigen pemotongan untuk memanfaatkan panas pembakaran dan efek pembuatan terak untuk pemotongan gas. Oksida besi dan kromium oksida yang meleleh dicampur, membuatnya menjadi terak yang diencerkan, sehingga meningkatkan kemampuan aliran terak.

Dalam kasus peningkatan panas yang signifikan, terak cair campuran terbentuk, yang kemudian dihembuskan oleh oksigen pemotongan dari garitan. Proses ini juga dikenal sebagai pemotongan injeksi bubuk dan dapat digunakan untuk memotong material baja tahan karat yang lebih tebal dan riser pengecoran baja tahan karat. Ada dua jenis fluks: yang umum digunakan dan yang berefisiensi tinggi, dengan komponen komposisinya tercantum dalam Tabel 6-1.

Tabel 6-1: Fluks untuk Memotong Baja Tahan Karat

| Jenis | Komposisi Fluks (fraksi massa, %) | Catatan |

| Fluks Umum | Serbuk besi karbon rendah atau serbuk besi karbon rendah dengan serbuk timbal | Ukuran partikel untuk pengumpanan internal adalah 0,5-1,0mm, sedangkan ukuran partikel untuk pengumpanan eksternal adalah 0,1-0,3mm. |

| Fluks berkinerja tinggi | Serbuk besi 56 + Serbuk aluminium 17 + Resin epoksi 18,9 + Resin polivinil 2,97 + Toluena 2,97 + Polietilena amina 2,16 | Setelah pencampuran menyeluruh komponen di atas, butiran 0,3-1,2 mm dihasilkan. |

Peralatan untuk pemotongan fluks-oksigen dapat dibagi menjadi dua kategori berdasarkan metode pengiriman fluks.

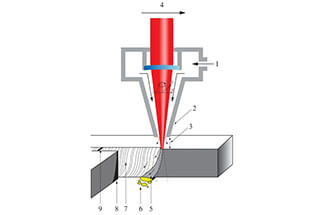

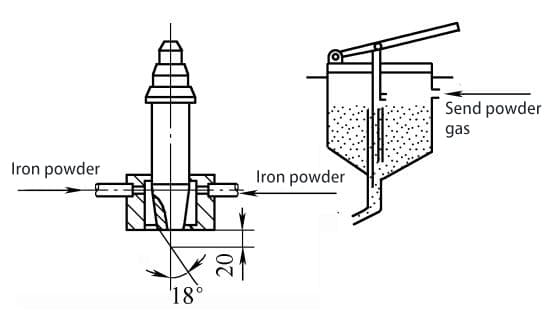

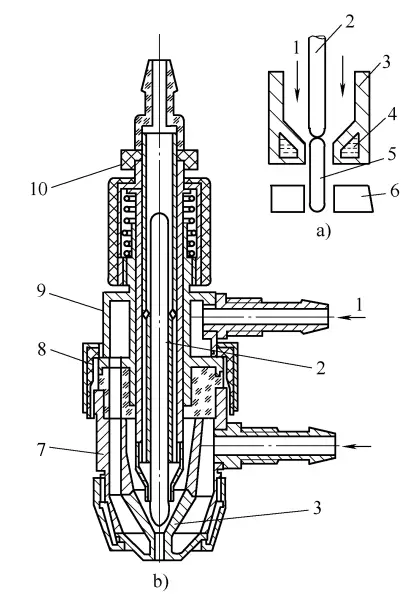

Karakteristiknya adalah menggunakan oksigen pemotongan untuk menyalurkan fluks dari tangki fluks melalui komponen nosel pemotongan, seperti yang ditunjukkan pada Gambar 6-1.

Untuk mencegah serbuk besi teroksidasi dan terbakar di dalam tangki fluks, serbuk besi kasar dengan ukuran partikel 0,5-1,0 mm biasanya digunakan. Karena ukuran partikelnya yang besar dan kecepatan pengeluarannya yang cepat, serbuk ini tidak sepenuhnya terbakar pada permukaan benda kerja selama pemotongan. Oleh karena itu, biasanya digunakan untuk memotong benda kerja dengan ketebalan kurang dari 500mm.

Untuk meningkatkan kecepatan potong, sejumlah kecil serbuk aluminium dapat ditambahkan ke dalam serbuk besi. Saat menggunakan peralatan pengumpanan serbuk internal, gas alam dapat digunakan sebagai bahan bakar. Parameter proses pemotongan untuk memotong lembaran baja tahan karat 18-8 dengan menggunakan nozel pengumpanan serbuk internal ditunjukkan pada Tabel 6-2.

Tabel 6-2: Parameter Proses untuk Memotong Pelat Baja Tahan Karat 06Cr18Ni11Ti Menggunakan Nosel Pengumpanan Serbuk Internal

| Parameter Proses | Ketebalan dalam milimeter | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Ukuran Nozzle | 1 | 1 | 1 | 2 | 3 | 3 |

| Tekanan Oksigen/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Konsumsi Oksigen / (m)3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Konsumsi Bahan Bakar Gas (Gas Alam) / (m)3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Konsumsi Fluks / (kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Kecepatan Pemotongan / (mm/menit) | 230 | 190 | 180 | 160 | 120 | 90 |

| Lebar Kerf / mm | 10 | 10 | 11 | 11 | 12 | 12 |

Saat menggunakan metode pemotongan bahan bakar oksigen pengumpanan bubuk bagian dalam di luar negeri, sering kali dilengkapi dengan nosel pemotongan cepat dengan semprotan air yang mengalir di tepi luar nosel. Serbuk besi memiliki ukuran partikel 0,5 hingga 1,0 mm, menghasilkan kerataan permukaan potongan yang relatif ideal. Biasanya, pemotongan tidak memerlukan pemrosesan mekanis untuk memenuhi persyaratan dimensi.

Semprotan air yang mengalir di sekeliling benda kerja mengurangi lengkungan pelat baja selama pemotongan, meningkatkan ketahanan korosi pada permukaan ujung yang diproses, dan juga mengurangi debu yang terbawa udara di lingkungan pemotongan, sehingga meningkatkan kondisi kerja.

Metode ini dapat memotong pelat baja tahan karat hingga setebal 150 mm dan juga dapat memotong pelat baja berlapis (bertumpuk), seperti 2-3 mm × 40 lapisan untuk pelat baja struktural karbon biasa dan 2 mm × 40 lapisan untuk pelat baja tahan karat.

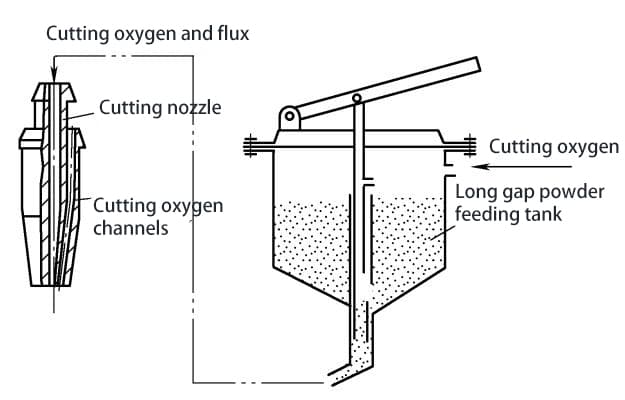

Karakteristik pemotongan bahan bakar oksigen-pengumpanan serbuk eksternal adalah penggunaan udara atau nitrogen bertekanan rendah (0,04-0,06 MPa) untuk secara mandiri memasukkan serbuk besi halus yang lebih besar dari 130 mesh ke dalam zona pemanas api di luar nosel pemotongan, seperti yang ditunjukkan pada Gambar 6-2.

Karena ukuran partikel bubuk besi yang kecil dan kecepatan ejeksi yang rendah, bubuk besi dapat dengan cepat dipanaskan ke titik penyalaan dan terbakar, melepaskan sejumlah besar panas, secara efektif memecahkan lapisan oksida pada permukaan benda kerja. Karena bubuk diumpankan secara mandiri, ini dapat mengatasi kerusakan saluran oksigen yang disebabkan oleh pembilasan.

Oleh karena itu, alat ini digunakan untuk memotong material baja tahan karat dengan ketebalan melebihi 500 mm atau untuk memotong riser coran baja tahan karat dengan diameter 1000-1300 mm.

Parameter proses adalah sebagai berikut:

Fluks: serbuk besi 100%, ukuran partikel serbuk besi 0,1-1,3 mm; tekanan oksigen pemanasan awal 0,8-1,0 MPa; memotong tekanan oksigen 0,8 MPa, memotong konsumsi oksigen 200 m3/ jam; tekanan asetilena> 0,01 MPa, konsumsi asetilena 20 m3/ jam; gas pengangkut bubuk adalah nitrogen, dan laju aliran fluks adalah 18 kg / jam; kecepatan potong 20-25 mm / menit.

Pemotongan gas getaran adalah metode sederhana dan praktis untuk memotong baja tahan karat dengan menggunakan getaran obor pemotongan gas berbahan bakar oksigen.

Inti dari metode pemotongan gas getaran adalah menggetarkan obor pemotongan selama proses pemotongan untuk menerobos lapisan oksida tahan api yang dihasilkan pada sayatan, sehingga mencapai tujuan memisahkan dan memotong logam.

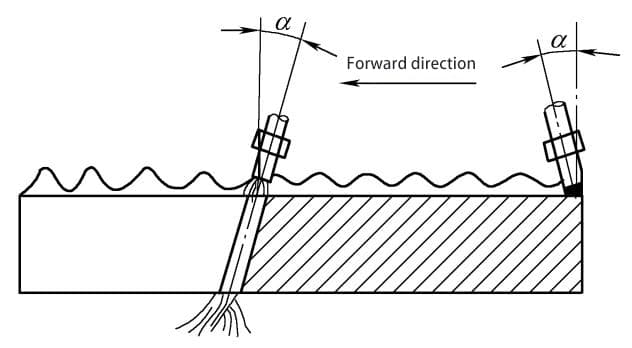

Proses pemotongan diilustrasikan pada Gambar 6-3. Pada awal pemotongan, tepi benda kerja dipanaskan terlebih dahulu hingga meleleh, kemudian aliran oksigen pemotongan dimulai, dan terak mengalir keluar dari sayatan. Pada titik ini, nosel pemotongan harus dinaikkan, dan getaran maju-mundur serta naik-turun harus diterapkan.

Getarannya memiliki amplitudo 10 hingga 15mm dan frekuensi 60 hingga 80 kali per menit. Getaran aliran oksigen pemotongan menerobos oksida kromium dengan titik leleh tinggi pada sayatan, sehingga memungkinkan setrika terus terbakar. Dengan bantuan dampak aliran oksigen yang maju-mundur dan naik-turun, tujuan pemotongan yang berkelanjutan dapat tercapai.

Obor pemotongan oksiasetilen umum, seperti tipe G01-300, digunakan untuk obor pemotongan. Dibandingkan dengan pemotongan baja karbon dengan ketebalan yang sama, nyala api pemanasan awal harus lebih besar dan lebih pekat, dan tekanan oksigen perlu ditingkatkan sekitar 15% hingga 20%.

Jenis pemotongan gas getaran ini biasanya digunakan untuk memotong anak tangga coran baja tahan karat dengan diameter tidak melebihi 500mm, mencapai tujuan pemotongan, tetapi kualitas sayatannya sangat buruk.

Dengan perkembangan teknologi, pemotongan api gas bahan bakar oksigen jarang digunakan untuk memotong pelat baja tahan karat, dan sebagian besar digunakan untuk memotong anak tangga coran baja tahan karat.

Pencungkil busur karbon menggunakan batang grafit atau karbon sebagai elektroda untuk menghasilkan busur listrik di antara benda kerja, melelehkan logam, dan kemudian menggunakan udara bertekanan untuk menerbangkan logam cair, sehingga menciptakan alur permukaan.

Selama proses gouging, busur listrik mencapai suhu setinggi 6000-7000°C, menghasilkan panas yang cukup untuk melelehkan permukaan benda kerja. Logam cair dan terak yang dihasilkan dihembuskan oleh udara bertekanan (0,4-0,6 MPa) yang dikeluarkan dari nosel pencungkil busur karbon. Pembakaran busur listrik yang terus menerus dan hembusan udara bertekanan yang terus menerus menghilangkan bahan cair, mencapai alur yang diperlukan pada permukaan logam.

Teknik gouging ini terutama digunakan untuk gouging belakang pada pengelasan dua sisi, menghilangkan cacat pada lapisan las, dan juga dapat digunakan untuk beveling pada pengelasan satu bagian atau tidak beraturan.

Kemampuan pemrosesan carbon arc gouging, dibandingkan dengan metode chipping atau grinding wheel, memiliki karakteristik sebagai berikut:

1) Pencungkil busur karbon manual menawarkan fleksibilitas yang lebih besar, sehingga memungkinkan pengoperasian di semua posisi.

2) Apabila menghilangkan cacat pada sambungan las atau coran, bentuk dan kedalaman cacat dapat diamati secara jelas.

3) Kebisingan selama pengoperasian lebih rendah daripada chipping, sehingga menghasilkan efisiensi produksi yang lebih tinggi.

4) Di area terbatas atau sulit dijangkau, pencungkil busur karbon lebih cocok untuk pengoperasian.

5) Pencungkil busur karbon menghasilkan asap dan debu, yang dapat mencemari lingkungan, dan menuntut tingkat keterampilan operasional yang lebih tinggi.

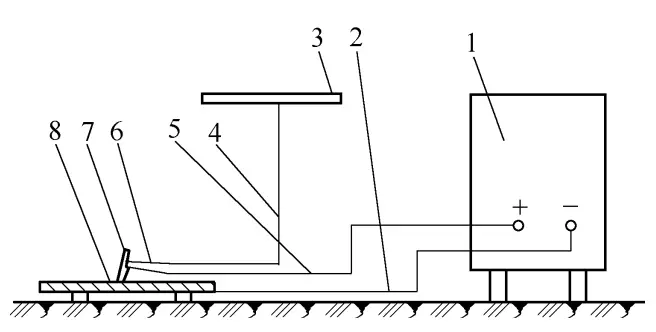

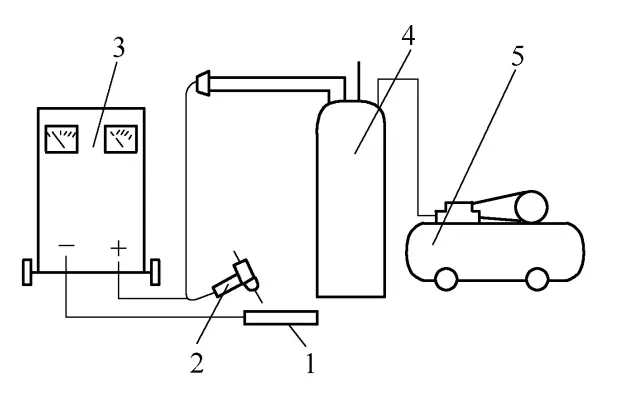

Pencungkil udara busur karbon terdiri dari sumber daya, pasokan udara terkompresi, obor pencungkil, batang karbon, kabel, dan selang, seperti yang ditunjukkan pada Gambar 6-4.

Sumber daya menggunakan penyearah dengan karakteristik penurunan yang curam, dan arus pengenalnya harus lebih besar daripada arus yang diperlukan untuk pencungkil udara busur karbon. Misalnya, apabila menggunakan batang karbon melingkar 7mm, arus pemotongan yang diperlukan untuk pencungkil udara busur karbon adalah 350A, dan disarankan untuk memilih penyearah dengan arus pengenal 500A.

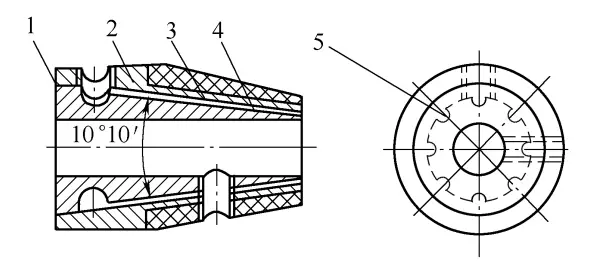

Senter pencungkil untuk pencungkil udara busur karbon terutama digunakan untuk menjepit batang karbon dan menghembuskan udara bertekanan. Obor gouging yang umum digunakan digambarkan pada Gambar 6-5, tersedia dalam dua bentuk: umpan samping dan umpan melingkar.

Batang karbon harus memiliki karakteristik tahan suhu tinggi, konduktivitas yang baik, dan tahan terhadap kerusakan. Untuk meningkatkan konduktivitas dan kekuatan permukaannya, lapisan tembaga murni sering dilapisi pada permukaan batang karbon. Batang karbon tersedia dalam dua bentuk: melingkar dan datar (penampang persegi panjang).

Batang karbon melingkar terutama digunakan untuk lapisan las back-gouging, sedangkan batang karbon datar dapat digunakan untuk beveling, manik-manik las gouging, dan memotong logam dalam jumlah besar.

Penyearah Las 1-Busur Las 2-Kabel Pembumian 3-Udara Terkompresi 4-Saluran Udara 5-Kabel Obor Las 6-Obor Penggali 7-Batang Karbon

8-Benda Kerja

a) Pistol pencungkil udara samping b) Pistol pencungkil udara melingkar

Untuk mendapatkan gouging berkualitas tinggi, parameter proses yang benar harus dipastikan. Faktor-faktor yang memengaruhi kualitas pencungkilan udara adalah sebagai berikut:

1. Polaritas Catu Daya:

Saat mencungkil baja tahan karat dengan busur karbon, sambungan polaritas terbalik arus searah (elektroda yang terhubung ke kutub positif catu daya) digunakan. Hal ini menghasilkan busur yang stabil selama mencungkil, kecepatan mencungkil yang seragam, suara menyikat busur yang terus menerus, dan lebar yang konsisten di kedua sisi pencungkil dengan permukaan yang halus dan cerah.

Jika sambungan polaritas positif arus searah (batang karbon yang dihubungkan ke kutub negatif catu daya) digunakan, busur akan bergetar, memancarkan suara sputtering yang terputus-putus, dan sisi-sisi cungkil akan menunjukkan bentuk busur yang sesuai dengan getaran selama mencungkil. Jika fenomena ini terjadi, polaritas harus dibalik sebelum mencungkil kembali.

2. Mencungkil Arus dan Diameter Batang Karbon:

Apabila arus gouging meningkat, lebar gouge, kedalaman, dan kecepatan gouge juga meningkat, sehingga menghasilkan kualitas gouge yang lebih halus. Namun, jika arus gouging terlalu tinggi, batang karbon akan terbakar dengan cepat, atau bahkan meleleh, sehingga menyebabkan infiltrasi karbon yang serius dan permukaan gouge yang kasar.

Jika arus gouging terlalu rendah, busur akan menjadi tidak stabil, sehingga menghasilkan gouge yang kecil dan dangkal, kecepatan gouge yang tidak stabil, efisiensi yang rendah, dan kecenderungan untuk menyebabkan adhesi terak. Tabel 6-3 memperkenalkan parameter gouging udara busur karbon yang umum digunakan.

Tabel 6-3: Parameter Umum untuk Pencungkil Busur Karbon

| Bentuk Penampang Elektroda Karbon | Spesifikasi/ mm | Arus yang Berlaku / A | Tekanan Udara Terkompresi/MPa | Panjang Ekstensi Elektroda Karbon/ mm | Sudut antara Elektroda Karbon dan Benda Kerja (°) |

| Melingkar | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Datar | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

Pemilihan diameter batang karbon terkait dengan ketebalan pelat baja, seperti yang ditunjukkan pada Tabel 6-4. Hal ini juga terkait dengan lebar alur yang diperlukan; semakin besar diameter batang karbon, semakin lebar alurnya. Umumnya, diameter batang karbon harus lebih kecil 2-4mm dari lebar alur yang dibutuhkan.

Tabel 6-4: Pemilihan Diameter Batang Karbon

| Ketebalan Pelat Baja | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Diameter Batang Karbon | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3. Kecepatan Potong

Ini harus disesuaikan dengan arus pencungkil dan tekanan udara untuk memastikan proses pencungkilan yang normal. Kecepatan yang berlebihan atau gerakan ke bawah yang agresif dari batang karbon dapat menyebabkan kepala elektroda karbon bersentuhan dengan logam cair atau logam yang tidak meleleh, yang menyebabkan pemadaman busur karena korsleting.

Kecepatan yang berlebihan juga dapat menyebabkan kepala elektroda karbon terlepas dan menempel pada logam yang tidak meleleh, sehingga mengakibatkan cacat inklusi karbon. Dalam kasus seperti itu, busur harus dipasang kembali di bagian depan cacat, dan lapisan harus dicungkil secara perlahan dengan tangan untuk menghilangkan cacat sebelum melanjutkan pencungkilan.

Jika kecepatan mencungkil terlalu lambat, busur akan memanjang, sehingga menyebabkan busur tidak stabil atau bahkan busur padam. Pada umumnya, direkomendasikan kecepatan pemotongan 0,8-1,2 m/menit.

4. Tekanan Udara Terkompresi

Tekanan udara terkompresi secara langsung mempengaruhi kecepatan potong dan kualitas permukaan alur. Tekanan yang lebih tinggi dapat meningkatkan kecepatan potong dan kehalusan permukaan alur, sedangkan tekanan yang terlalu rendah dapat menyebabkan adhesi terak pada permukaan alur. Biasanya, tekanan udara terkompresi harus dipertahankan pada 0,4-0,6MPa.

Kadar air dan minyak dalam udara terkompresi dapat dibatasi oleh filter yang dipasang dalam pipa udara, dan disarankan untuk menggunakan gel silikon baru sebagai media filter.

5. Panjang Ekstensi Elektroda Karbon

Panjang ekstensi 30-70mm adalah optimal untuk elektroda karbon. Panjang ekstensi yang terlalu panjang akan meningkatkan resistensi dan menyebabkan pembakaran batang karbon yang parah, sementara panjang yang terlalu pendek sering kali menyebabkan hubungan arus pendek karena bagian logam dari gouging gun yang bersentuhan dengan benda kerja, sehingga menyebabkan ketidakstabilan busur.

Selama proses pencungkilan, batang karbon akan terbakar secara normal, dan panjang ekstensi harus disesuaikan secara berkala. Apabila panjang ekstensi kurang dari 25mm, maka harus disetel ulang ke 70-80mm.

6. Sudut antara Batang Karbon dan Benda Kerja

Sudut antara batang karbon dan benda kerja terutama mempengaruhi kedalaman alur dan kecepatan potong. Peningkatan sudut akan menghasilkan kedalaman alur yang lebih besar dan kecepatan potong yang lebih rendah, sedangkan penurunan sudut akan menghasilkan alur yang lebih dangkal dan kecepatan potong yang lebih cepat. Umumnya, sudut yang direkomendasikan untuk mencungkil busur karbon manual adalah 30°-45°.

7. Panjang Busur untuk Pencungkil Busur Karbon

Selama proses pencungkilan, disarankan untuk menjaga panjang busur relatif pendek, sekitar 2-3mm. Panjang busur yang terlalu pendek dapat menyebabkan cacat inklusi karbon, sedangkan panjang busur yang terlalu panjang dapat menyebabkan busur tertiup oleh udara dingin, sehingga mengakibatkan ketidakstabilan busur atau bahkan padam.

Panjang busur yang terlalu panjang juga dapat menyebabkan udara terkompresi tidak cukup terkonsentrasi, menyebabkan logam yang meleleh tidak tertiup angin pada waktunya, memperluas zona yang terkena dampak panas dari gouge dan memperburuk kekasaran permukaan alur. Selain itu, selama proses gouging, batang karbon tidak boleh diayunkan; sebaliknya, batang karbon harus digerakkan lurus ke depan pada sudut yang telah dipilih sebelumnya untuk memastikan dimensi alur yang seragam.

Ketika udara busur karbon mencungkil baja tahan karat, hal ini dapat mempengaruhi permukaan logam yang dicungkil melalui karburisasi dan aksi termal, yang menyebabkan penurunan ketahanan korosi antar butir sambungan las baja tahan karat. Tabel 6-5 menyajikan analisis kandungan karbon ketika busur karbon mencungkil baja tahan karat 18-8.

Dari tabel tersebut, dapat diamati bahwa spatter-slag logam yang dihasilkan oleh gouging udara busur karbon memiliki kandungan karbon (w(C)) setinggi 1,3%. Namun, karburisasi logam cair selama proses pencungkilan dengan cepat dihembuskan oleh udara bertekanan, sehingga menghasilkan kandungan karbon permukaan (w(C)) hanya sebesar 0,075%. Oleh karena itu, efek karburisasi dari pencungkil udara busur karbon pada baja tahan karat 18-8 sangat minimal.

Menurut pengukuran aktual, kedalaman lapisan karburasi pada permukaan logam setelah dicungkil umumnya berkisar antara 0,02 hingga 0,05 mm, dengan titik terdalam tidak melebihi 0,11 mm, dan lapisan karburasi terdiri dari logam cair yang terputus-putus.

Meskipun pencungkil udara busur karbon memiliki efek pemanasan pada permukaan yang dicungkil, logam cair bersuhu tinggi yang terbentuk di bawah kolom busur dengan cepat tertiup angin dan tidak lagi memanaskan permukaan yang dicungkil. Dapat dikatakan bahwa zona pengaruh termal dari gouging udara busur karbon lebih kecil daripada pengelasan busur elektroda, dan di bawah spesifikasi operasi yang benar, zona pengaruh termal hanya sekitar 1mm.

Oleh karena itu, dapat dilihat bahwa efek karburisasi dan termal dari pencungkilan udara busur karbon pada baja tahan karat 18-8 sangat lemah.

Tabel 6-5: Analisis Kandungan Karbon Baja Tahan Karat 18-8 Setelah Pencungkilan Udara Busur Karbon

| Lokasi Pengambilan Sampel | Fraksi massa karbon (%) |

| Logam yang tercecer dari pencungkil udara busur karbon | 1. 3 |

| Terak yang menempel di tepi alur | 1. 2 |

| Lapisan permukaan alur: 0,2 ~ 0,3 mm | 0. 075 |

| Logam dasar | 0. 05 ~ 0. 075 |

Seperti diketahui, asap dan debu yang dihasilkan selama proses pencungkil udara busur karbon sangat mencemari lingkungan dan mempengaruhi kesehatan pekerja. Situasi ini sangat parah ketika carbon arc air gouging dilakukan di dalam wadah tertutup, karena operator rentan merasakan sesak dada dan sesak napas.

Karena sifat operasi penggalian udara busur karbon yang bergerak, tindakan pembuangan dan ventilasi konvensional tidak cukup untuk mengatasi masalah polusi di area kerja operator.

Untuk mengendalikan polusi asap dan debu yang disebabkan oleh pencungkil udara busur karbon, proses pencungkil udara busur karbon penyemprotan air telah diadopsi berdasarkan prinsip bahwa kabut air dapat menghilangkan asap dan debu.

Proses pencungkil udara busur karbon penyemprotan air melibatkan melengkapi pistol pencungkil udara busur karbon standar dengan perangkat penyemprotan air. Udara terkompresi digunakan untuk menyemprotkan air di sekitar batang karbon dari pistol, menciptakan kabut air yang besar dan tersebar secara merata. Efek perisai dari kabut air membantu mengurangi difusi asap dan debu.

Selain itu, efek pendinginan dari kabut air mengurangi panjang batang karbon yang dipanaskan dan dicairkan, sehingga mengurangi konsumsinya. Semprotan kabut air juga mencegah logam cair melekat dengan mudah ke tepi alur benda kerja, sehingga memudahkan pembuangan terak.

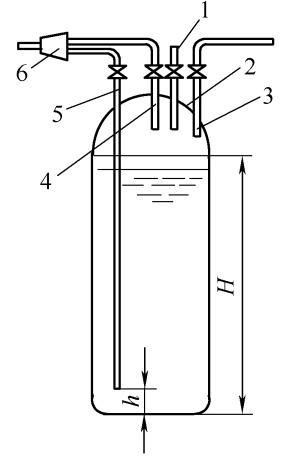

Peralatan untuk penyemprotan air busur udara busur karbon terdiri dari catu daya, perangkat catu daya air, udara bertekanan, dan pistol pencungkil udara busur karbon, seperti yang diilustrasikan pada Gambar 6-6.

Perangkat pasokan air, komponen penting dari peralatan pencungkil udara busur karbon penyemprotan air, digambarkan dalam Gambar 6-7. Dalam diagram ini, udara terkompresi dihubungkan ke wadah melalui pipa 1, sementara air dimasukkan ke dalam wadah melalui pipa saluran masuk 3 hingga ketinggian air mencapai ketinggian H (lebih rendah dari bagian bawah pipa saluran keluar udara 4), di mana katup saluran masuk ditutup.

Ketika katup saluran masuk untuk pipa udara bertekanan 1 dibuka, udara bertekanan disuplai, dan jika katup untuk pipa saluran keluar udara 4 dibuka, udara bertekanan dilepaskan dari pipa saluran keluar. Jika katup untuk pipa saluran keluar air 5 dibuka sementara katup untuk pipa saluran keluar udara 4 ditutup, air bertekanan disemprotkan dari pipa saluran keluar air.

Dengan membuka katup untuk pipa saluran keluar udara 4 dan pipa saluran keluar air 5 secara bersamaan, udara terkompresi dan air bertekanan dicampur pada sambungan tiga arah 6 dan disemprotkan sebagai kabut. Menyesuaikan pembukaan katup untuk pipa saluran keluar udara 4 dan pipa saluran keluar air 5 dapat mengubah aliran udara dan ukuran kabut air. Apabila ketinggian air dalam wadah suplai lebih rendah dari h, tidak ada kabut air yang disemprotkan.

Dalam hal ini, air dapat ditambahkan ke wadah melalui pipa saluran masuk 3 untuk melanjutkan operasi. Kunci dari pencungkil udara busur karbon penyemprotan air terletak pada pembuatan rakitan pasokan air yang dirancang dengan baik untuk menghasilkan kabut air yang seragam dan tersebar.

Selain itu, sambungan tiga arah 6 untuk mencampur udara bertekanan dan air bertekanan harus diposisikan sedekat mungkin dengan pistol pencungkil udara (umumnya dalam jarak 10m) untuk meminimalkan kehilangan tekanan di dalam pipa, untuk memastikan pistol menyemprotkan kabut air yang cukup kuat.

Pistol pencungkil udara busur karbon standar dapat dengan mudah dimodifikasi untuk digunakan sebagai pistol pencungkil udara busur karbon penyemprotan air dengan sedikit penyesuaian. Seperti yang ditunjukkan pada Gambar 6-8, bodi bagian dalam 4 dan selongsong bagian dalam 2 dari pistol pencungkil udara melingkar dibrazing bersama di ujung kiri menggunakan tembaga, untuk memastikan ujung yang tertutup rapat.

Selain itu, diameter bagian dalam lubang saluran udara 5 pada bodi bagian dalam 4 diperbesar dari 1mm menjadi 1,5mm, sehingga memungkinkan penggunaannya untuk tujuan penyemprotan air.

1-Benda kerja 2-Pistol bajak udara 3-Catu daya 4-Perangkat catu air 5-Kompresor udara

1-Pipa pemasukan udara untuk udara terkompresi 2-Penampung 3-Pipa saluran masuk untuk air 4-Pipa saluran keluar untuk udara terkompresi 5-Pipa saluran keluar untuk air 6-Sambungan pipa tiga arah campuran air dan udara

1-Titik mematri 2-Lengan bagian dalam 3-Lengan luar isolasi 4-Badan bagian dalam 5-Lubang saluran udara

Metode operasi dan faktor yang mempengaruhi kualitas pembajakan udara pada bajak udara busur karbon jet air sama dengan bajak udara busur karbon. Parameter proses untuk pelat baja tahan karat 18-8 pada bajak udara busur karbon jet air ditunjukkan pada Tabel 6-6, yang menghasilkan kualitas permukaan alur yang baik.

Tabel 6-6 Parameter Proses untuk Bajak Udara Busur Karbon Jet Air dari Pelat Baja Tahan Karat 18-8

| Diameter Batang Karbon (mm) | 7 | Volume Semprotan Air (mL/menit) | 65 ~ 80 |

| Arus Bajak Udara Busur Karbon (A) | 400 ~ 500 | Kedalaman Alur (mm) | 4~6 |

| Tekanan Udara (MPa) | 0. 45 ~ 0. 60 | Lebar Alur (mm) | 9 ~ 11 |

Bajak udara busur karbon jet air untuk baja tahan karat 18-8 tidak hanya mengatasi bahaya pencemaran lingkungan yang disebabkan oleh bajak udara busur karbon, tetapi juga, karena efek pendinginan air, mengurangi panas pada permukaan alur, mencegah penurunan ketahanan terhadap korosi.

Pengukuran debu yang dihasilkan saat menggunakan bajak udara busur karbon jet air dan bajak udara busur karbon disajikan pada Tabel 6-7. Dari hasil pengukuran pada tabel tersebut, terlihat bahwa metode bajak udara busur karbon jet air secara signifikan mengurangi kandungan debu di lingkungan kerja. Keuntungannya bahkan lebih terasa ketika menggunakan metode bajak udara busur karbon jet air untuk pembajakan udara di dalam wadah tertutup.

Tabel 6-7: Pengukuran Debu yang Dihasilkan oleh Pencungkil Udara Busur Karbon

| Lokasi Pengukuran | Pengukuran Debu/ (mg/m³) | Tingkat pengurangan pencungkil udara busur karbon jet air dibandingkan dengan pencungkil udara busur karbon | |

| Pencungkil Udara Busur Karbon | Pencungkil udara busur karbon jet air | ||

| 1,0 m tepat di depan dan 0,5 m di atas pelat uji selama mencungkil. | 56.3 | 13.8 | 75. 5% |

| Area helm di belakang pelat uji selama pengelasan. | 11.5 | 1.15 | 90% |

Metode pemotongan ini, dibandingkan dengan pemotongan api bahan bakar oxy-fuel, memiliki keunggulan pengoperasian yang sederhana, biaya rendah, dan efisiensi produksi yang tinggi.

Metode pemotongan busur elektroda peleburan jet air mengandalkan penyalaan busur dengan menyentuh kawat pemotong dengan benda kerja, melelehkan logam, dan kemudian secara cepat melepaskannya dengan tumbukan jet air bertekanan tinggi dan berkecepatan tinggi, membentuk sayatan saat senter pemotongan bergerak.

Karena efek jet air bertekanan tinggi, zona sayatan yang terpengaruh panas menjadi kecil, yang sangat bermanfaat untuk memotong pelat baja tahan karat 18-8, karena dapat mengurangi atau mencegah terjadinya korosi antar butir. Dibandingkan dengan pencungkil udara busur karbon, ini juga dapat mengurangi polusi udara di area kerja dan meningkatkan lingkungan operasi.

Peralatan pemotongan elektroda peleburan jet air dapat dimodifikasi dari mesin las busur terendam MZ-1000 (EA-1000) yang asli.

Setelah modifikasi, kecepatan pengumpanan kawat adalah 740-2000mm / menit, kecepatan perjalanan 73-1600mm / menit, dan karakteristik daya mesin las diubah dari karakteristik terkulai menjadi karakteristik datar. Selain itu, pompa air vortex 40W-40 (5,4m3/jam, 1,73kW, head 40m) diperlukan, dan tekanan air dikontrol oleh drainase.

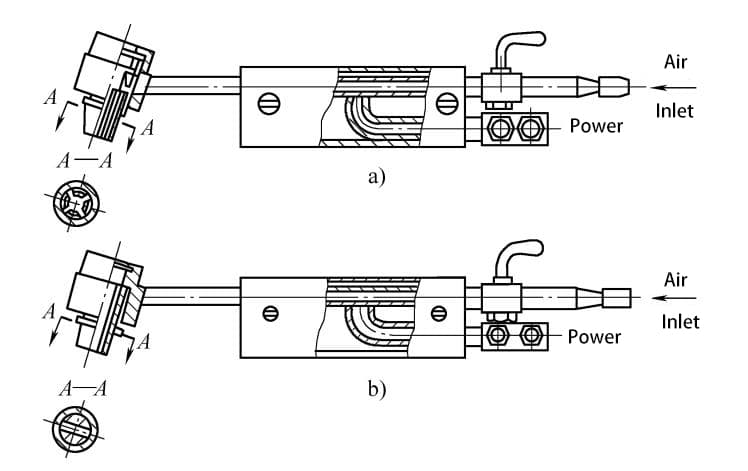

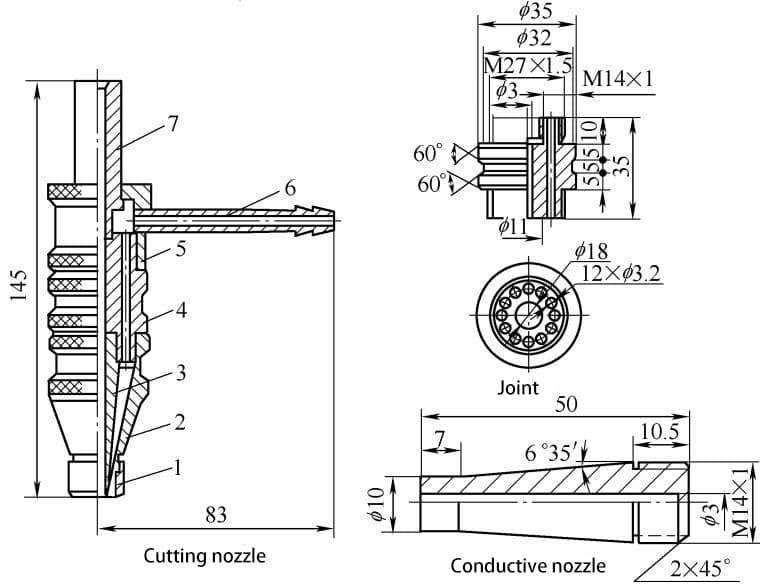

Ada persyaratan tertentu untuk nosel pemotongan; semburan air harus terkonsentrasi dan berbentuk kolom, dengan kekuatan tumbukan yang memadai. Semburan air dan kawat pemotong harus dijaga agar tetap koaksial dan tegak lurus terhadap permukaan benda kerja. Dimensi struktural nosel pemotongan ditunjukkan pada Gambar 6-9.

Penyegelan nosel konduktif 3 selama pemotongan sangat penting, dan kegagalan sering terjadi karena penyegelan yang tidak memadai.

1-Nozzle 2-Ruang kepala 3-Nozzle konduktif 4-Sambungan 5-Mur 6-Pipa air 7-Kepala kawat pemandu

Apabila memotong pelat baja tahan karat, sumber daya arus searah harus digunakan dengan koneksi polaritas terbalik. Tegangan tanpa beban harus 60-70V, dan tegangan busur harus 40-60V. Jarak antara nosel dan benda kerja harus 10-15mm. Kawat besi biasa dengan diameter 2.6mm harus dipilih sebagai kawat pemotong. Parameter proses lainnya dapat ditemukan dalam Tabel 6-8.

Ketebalan baja tahan karat yang akan dipotong tidak boleh melebihi 30mm. Pemotongan pelat baja satu lapis dapat dilakukan, atau dua atau tiga lapis pelat baja dapat ditumpuk dan dipotong bersama.

Tabel 6-8 Parameter untuk Pemotongan Busur Elektroda Meleleh Waterjet

| Ketebalan Pelat (mm) | Arus Pemotongan (A) | Kecepatan Pemotongan (mm/menit) | Kecepatan Pengumpanan Kawat (m/menit) | Tekanan Air (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (dua lapisan) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (dua lapisan) | 800 | 139 | 1.78 | 0.5 |

| 4 (tiga lapisan) | 900 | 381 | 1.83 | 0.5 |

Saat menggunakan metode ini untuk memotong, untuk menghindari akumulasi terak yang terkonsentrasi di satu sisi bagian bawah, penting untuk menyesuaikan koaksialitas kawat pemotong dan semburan air sebanyak mungkin sebelum memotong, dan memastikan tegak lurusnya kawat pemotong ke benda kerja.

Saat memotong benda kerja melingkar, perhatian harus diberikan untuk menjaga isolasi yang baik antara pengangkutan nosel dan mekanisme pengumpanan kawat dengan benda kerja untuk memastikan bahwa arus hanya melewati jalur terpendek, sehingga menghindari konduksi multi-titik pada kawat pemotong, yang dapat memengaruhi stabilitas dan kualitas pemotongan.

Saat memotong pelat baja tahan karat, memilih parameter pemotongan yang tepat dan menggunakan metode pengoperasian yang benar dapat menghasilkan sayatan yang sempit dan halus tanpa zona yang terpengaruh panas. Pendinginan yang cepat oleh jet air bertekanan tinggi menghasilkan pembakaran logam yang minimal dan rapi di tepi sayatan, dan mengurangi akumulasi terak di bagian bawah sayatan.

Metode pemotongan busur elektroda lelehan waterjet telah diadopsi secara luas sebagai alat untuk mengosongkan pelat baja tahan karat 18-8.

Pemotongan busur plasma adalah metode pemotongan bahan logam dengan menggunakan energi panas dari busur plasma. Busur plasma adalah busur listrik terkompresi yang terbentuk di dalam obor pemotongan melalui tiga efek kompresi-kompresi mekanis, penyusutan termal, dan penyusutan magnetik.

Hal ini memampatkan penampang kolom busur di dalam nosel, sehingga menghasilkan karakteristik seperti energi yang terkonsentrasi, suhu tinggi, dan kecepatan nyala api yang dapat dikontrol.

Kecepatan aliran udara dalam kolom busur plasma sangat tinggi, dan suhu inti mencapai 15000-30000 ℃, jauh melebihi titik leleh semua logam dan non-logam. Dengan memanfaatkan sumber panas ini, dapat digunakan untuk memotong logam dan non-logam yang tahan suhu tinggi, konduktivitas termal yang baik, dan mudah teroksidasi, serta non-logam.

Dalam produksi, ini banyak digunakan untuk memotong baja tahan karat, tembaga, aluminium, dan paduannya. Proses pemotongan busur plasma tidak bergantung pada reaksi oksidasi untuk memotong logam; sebaliknya, proses ini mengandalkan panas busur listrik itu sendiri untuk melelehkan logam yang sedang dipotong, sekaligus menghilangkan terak melalui aliran udara berkecepatan tinggi.

Penerapannya lebih luas daripada pemotongan api bahan bakar oksi, karena dapat digunakan untuk berbagai bahan, memotong benda kerja dengan diameter yang berbeda dan berbagai bagian melengkung dengan bantuan perangkat kontrol kontur dan numerik. Mesin ini juga memiliki kecepatan potong yang cepat dan deformasi minimal pada saat pemotongan.

Tergantung pada bentuk busur listrik terkompresi, busur plasma dapat diklasifikasikan ke dalam busur yang ditransfer dan yang tidak ditransfer. Biasanya, mesin pemotong busur plasma yang ditransfer digunakan untuk memotong bahan logam. Prinsip pemotongan dan obor pemotongan tipikal diilustrasikan dalam Gambar 6-10.

Mesin pemotong busur plasma dibagi menjadi tipe manual dan mekanis. Peralatannya terdiri dari catu daya, obor pemotong, sistem kontrol, sistem gas, dan sistem pendingin air.

Mesin potong mekanis dilengkapi dengan kereta potong yang dapat disesuaikan kecepatannya. Saat ini, mesin pemotong manual seperti model LG-400 dapat digunakan untuk pemotongan manual garis lurus dan berbagai bentuk geometris, dengan ketebalan pemotongan baja tahan karat maksimum 40mm.

Mesin pemotong busur plasma mekanis, seperti model LG3-400, secara otomatis dapat memotong garis lurus dan lingkaran. Mesin ini juga dapat memotong segala bentuk benda kerja melalui pemotongan profil dan perangkat kontrol numerik, dengan ketebalan pemotongan baja tahan karat maksimum 40-60mm.

Diameter pemotongan lingkaran berkisar antara 200mm hingga 1000mm. Parameter teknis dari beberapa mesin potong busur plasma yang diproduksi di dalam negeri tercantum dalam Tabel 6-9.

a) Prinsip pemotongan b) Senter pemotongan tipikal 1-Gas 2-Elektroda 3-Nosel 4-Air pendingin 5-Busur 6-Benda kerja 7-Badan senter bagian bawah 8-Mur penyekat 9-Badan senter bagian atas 10-Mur penyetel

Tabel 6-9: Parameter teknis dari beberapa mesin pemotong busur plasma

| Model Produk | Tegangan / V | Tegangan tanpa beban / V | Tegangan Operasi / V | Nilai Arus Pemotongan / A | Rentang Penyesuaian Saat Ini / A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 atau 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Model Produk | Tingkat Kontinuitas Beban (%) | Diameter Elektroda (mm) | Kecepatan Pemotongan (m/jam) | Ketebalan Pemotongan (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | Manual | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

Senter pemotongan busur plasma mirip dengan senter las busur plasma. Umumnya terdiri dari elektroda, dudukan elektroda, nosel, jaket air pendingin, isolator tengah, dan pipa gas dan air. Gas yang bekerja dapat dimasukkan secara aksial atau tangensial, atau kombinasi keduanya. Metode yang paling umum digunakan adalah hembusan tangensial, yang memberikan efek kompresi terbaik untuk busur plasma.

Elektroda pada obor pemotongan harus koaksial dengan nosel, dan nosel harus secara simultan melewati gas kerja dan gas pemotongan, sehingga persyaratan kualitas untuk nosel tinggi. Hal ini berkaitan dengan kemampuan pemotongan, kualitas pemotongan, dan masa pakai nozzle.

Di masa lalu, batang tungsten thoriated (grade WT-15 atau WT-20) umumnya digunakan sebagai bahan elektroda, tetapi karena dampak kesehatan dari elemen radioaktif, penggunaannya telah dihentikan. Sebagai gantinya, disarankan untuk menggunakan batang tungsten ceriated (WCe-20 hingga WCe-40) dan batang tungsten renium (W-1Re atau W-3Re). Pilihan diameter elektroda terkait dengan arus maksimum yang diijinkan, seperti yang ditunjukkan pada Tabel 6-10.

Tabel 6-10: Arus yang Diizinkan untuk Elektroda Diameter Berbeda

| Diameter Elektroda (mm) | 4 | 5 | 6 |

| Arus Maksimum yang Diizinkan (A) | 250 | 360 | 550 |

Pemilihan Gas

Saat ini, gas yang umum digunakan untuk pemotongan busur plasma meliputi nitrogen, hidrogen, argon, dan campurannya, seperti yang ditunjukkan pada Tabel 6-11. Di antara semua gas tersebut, nitrogen adalah yang paling hemat biaya, menimbulkan bahaya minimal selama penggunaan, dan paling banyak digunakan. Penting untuk memilih gas nitrogen yang sesuai dengan standar nasional (GB/T3864-2008) untuk menghindari kerusakan nosel dan elektroda.

Gas pemotongan bertindak sebagai isolator termal dan isolator antara kolom busur dan dinding nosel, mengompresi busur untuk memastikan pembakaran yang stabil. Pada saat yang sama, gas ini berfungsi sebagai media pengion dan penghantar panas busur, yang dengan cepat melelehkan benda kerja setelah pemanasan.

Selain itu, gas yang dimasukkan juga berfungsi untuk mendinginkan elektroda. Pada kondisi proses yang sama dan parameter proses yang sebanding, pengaruh aliran gas nitrogen pada kualitas pemotongan dapat dilihat pada Tabel 6-12.

Tabel 6-11: Gas yang Umum Digunakan untuk Pemotongan Busur Plasma

| Ketebalan Benda Kerja (mm) | Jenis-jenis Gas | Tegangan rangkaian terbuka (V) | Tegangan pemotongan (V) |

| ≤120 | N2 | 250 hingga 350 | 150 hingga 200 |

| ≤150 | N2 + Ar (φ)N2 60% ~ 80%) | 200 hingga 300 | 120 hingga 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300 hingga 500 | 180 hingga 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250 hingga 500 | 150 hingga 300 |

Tabel 6-12: Pengaruh Laju Aliran Nitrogen pada Kualitas Pemotongan

| Arus Pemotongan (A) | Tegangan Pemotongan (V) | Laju Aliran Gas (L/jam) | Lebar Landasan (mm) | Kualitas Permukaan Kerf |

| 240 | 84 | 2050 | 12.5 | Sampah yang berlebihan |

| 225 | 88 | 2200 | 8.5 | Beberapa sampah |

| 225 | 88 | 2600 | 8 | Sampah ringan |

| 230 | 88 | 2700 | 6.5 | Tidak ada omong kosong |

| 235 | 82 | 3300 | 10 | Beberapa sampah |

| 230 | 84 | 3500 | Tidak sepenuhnya dipotong |

Parameter Proses

Saat menggunakan pemotongan busur plasma untuk baja tahan karat, sangat penting untuk memilih parameter proses yang sesuai untuk memastikan permukaan logam yang halus, sampah minimal, dan lebar garitan yang sempit.

Parameter proses yang relevan untuk memotong pelat baja tahan karat dapat ditemukan pada Tabel 6-13. Pemilihan parameter yang tidak tepat tidak hanya membahayakan kualitas pemotongan, tetapi juga menyebabkan lengkung ganda selama proses pemotongan, dan pada kasus yang parah, dapat mengakibatkan pemotongan yang terganggu dan kerusakan yang signifikan pada nosel dan elektroda.

Tabel 6-13: Parameter Proses untuk Pemotongan Busur Plasma Baja Tahan Karat

| Ketebalan Pelat Baja (mm) | Diameter Nozzle (mm) | Tegangan Pemotongan (V) | Arus Pemotongan (A) | Laju Aliran Nitrogen (L/jam) | Kecepatan Pemotongan (m/jam) | Lebar Pemotongan (mm) |

| 8 | 3 | 120 | 185 | 2100 hingga 2300 | 40 ~ 50 | 4.2 |

| 12 | 120 hingga 130 | 200 hingga 210 | 2300 hingga 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120 hingga 130 | 210 hingga 220 | 2400 hingga 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120 hingga 130 | 230 hingga 240 | 2.500 hingga 2.700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 hingga 135 | 260 hingga 280 | 2.500 hingga 2.700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135 hingga 140 | 280 hingga 300 | 2.500 hingga 2.700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 hingga 145 | 320 hingga 340 | 2.500 hingga 2.700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 hingga 340 | 2400 hingga 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

Kecepatan potong adalah faktor penting yang mempengaruhi kualitas potongan. Dengan menjaga daya tetap konstan, meningkatkan kecepatan potong dapat menghasilkan zona yang terpengaruh panas yang lebih kecil, geram yang lebih sempit, dan area dampak termal yang berkurang. Namun demikian, kecepatan potong yang terlalu tinggi mungkin tidak dapat menembus benda kerja.

Jika kecepatan potong terlalu lambat, maka tidak hanya mengurangi efisiensi produksi tetapi juga menyebabkan permukaan kasar dan terak menggantung. Dampak kecepatan potong terhadap kualitas pemotongan diilustrasikan dalam Tabel 6-14.

Tabel 6-14: Dampak Kecepatan Pemotongan pada Kualitas Pemotongan

| Arus Pemotongan (A) | Tegangan Pemotongan (V) | Kecepatan Pemotongan (m/jam) | Lebar Landasan (mm) | Kualitas Permukaan Kerf |

| 160 | 110 | 60 | 5 | Sedikit terak |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Bebas terak |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Halus dan bebas terak |

| 160 | 110 | 110 | Slaggy | |

| 160 | 110 | 115 | Tidak dapat memotong |

Teknik Pengoperasian

Sebelum memotong, titik awal harus dibersihkan secara menyeluruh untuk mempertahankan konduktivitas listrik yang baik. Untuk benda kerja yang tebal, sebaiknya panaskan terlebih dahulu titik awal dengan busur kecil sebelum memotong.

Pemotongan harus dimulai dari tepi benda kerja, dan senter pemotongan harus dipindahkan setelah tepi ditembus. Jika pemotongan dari tepi pelat tidak diperbolehkan, lubang kecil dengan diameter sekitar 1-5mm harus dibor pada titik awal pelat baja untuk mencegah percikan terak karena kekuatan hembusan busur plasma yang kuat, yang jika tidak, akan menyulitkan pengoperasian.

Jarak dari ujung elektroda ke permukaan ujung nosel harus dikontrol dalam jarak 10-15mm. Jarak yang sesuai memungkinkan busur terkompresi dengan baik di dalam nosel, memusatkan energi dan dengan demikian meningkatkan suhu busur plasma dan meningkatkan kemampuan pemotongan.

Jarak dari nozzle ke benda kerja tidak boleh melebihi 10mm. Jarak yang terlalu besar akan memengaruhi pemanfaatan daya busur yang efektif, mengurangi kemampuan pemotongan, sedangkan jarak yang terlalu kecil akan menyulitkan operator untuk mengontrolnya.

Sepanjang seluruh proses pemotongan, senter pemotongan harus dijaga agar tetap tegak lurus ke permukaan benda kerja untuk mencegah pemotongan yang miring dan tidak mulus, serta pembentukan serpihan pada permukaan bawah potongan.

Untuk meningkatkan kualitas pemotongan dan meningkatkan efisiensi produksi, senter pemotongan biasanya dapat dimiringkan pada sudut (0-45 derajat) pada bidang tempat pemotongan, berlawanan dengan arah pemotongan. Saat memotong pelat tipis, sudut kemiringan ke belakang yang lebih besar harus digunakan, sedangkan saat memotong pelat tebal, sudut kemiringan ke belakang yang lebih kecil lebih tepat.

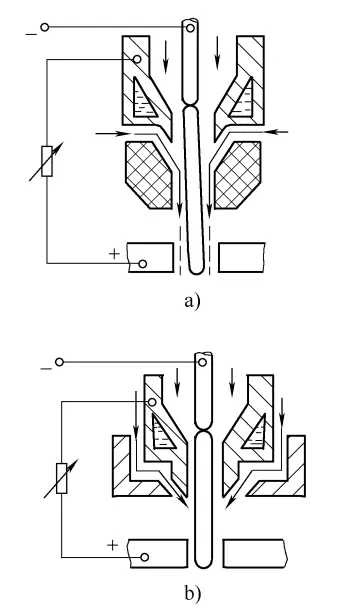

Prinsip pemotongan busur plasma udara bertekanan air diilustrasikan dalam Gambar 6-11. Selain penyemprotan gas kerja dari obor pemotongan, juga disertai dengan semburan air yang mengalir dengan kecepatan tinggi untuk mengeluarkan logam cair dengan cepat.

a) Prinsip Pemotongan Saluran Masuk Air Radial

b) Prinsip Pemotongan Saluran Masuk Air Aksial

Aliran air bertekanan tinggi dan berkecepatan tinggi dalam cutting torch berfungsi untuk mendinginkan nozzle di satu sisi dan mengompresi ulang busur di sisi lain, membentuk kolom busur plasma yang sangat terkompresi dengan densitas energi tinggi, yang secara langsung mengalir ke benda kerja yang akan dipotong.

Air yang disemprotkan ke kedua sisi potongan mencegah pelelehan yang berlebihan, mengurangi zona yang terpengaruh panas akibat potongan vertikal, dan sebagian air yang disuntikkan ke dalam potongan diuraikan oleh suhu tinggi busur plasma menjadi hidrogen dan oksigen, yang, bersama dengan gas yang bekerja, membentuk gas pemotongan, sehingga memberikan energi yang lebih tinggi pada busur plasma.

Air yang tidak menguap dan tidak terurai memiliki efek pendinginan yang kuat pada busur, memusatkan energi busur plasma dan dengan demikian meningkatkan kecepatan pemotongan.

Ada dua cara untuk aliran air berkecepatan tinggi memasuki nosel: satu adalah masuknya aliran air bertekanan tinggi secara radial ke dalam lubang nosel dan kemudian disemprotkan keluar dari pusat nosel pemotongan, sedangkan yang lainnya adalah masuk secara aksial, masuk dari saluran air melingkar periferal nosel dan kemudian disemprotkan dari obor pemotongan.

Senter pemotongan tipe air masuk aksial ditunjukkan pada Gambar 6-12. Elektroda menggunakan elektroda tungsten serium berdiameter 6 mm, diarde dengan sudut yang sama dengan nosel bagian dalam (30°), dan dilas ke nosel elektroda dengan menggunakan bahan mematri berbahan dasar perak, kemudian dilas ke selongsong pendingin.

1- Nosel Eksternal 2- Nosel Internal 3- Mur Collet Bawah 4- Nosel Elektroda 5- Pelindung Air 6- Cincin Perapat 7- Cincin Perapat 8- Cincin Perapat 9- Jaket Pendingin 10- Jaket Air Badan Senapan Bagian Bawah 11- Pipa Air Pendingin Internal 12- Pipa Saluran Masuk 13- Selubung Isolasi 14- Mur Collet Atas 15- Badan Senapan Bagian Atas

16- Sekrup Pemusatan 17- Selongsong Tengah 18- Mur Tetap 19- Mur Penyetel 20- Nosel Saluran Keluar Air 21- Pipa Saluran Masuk 22- Pipa Saluran Masuk Udara 23- Pipa Saluran Keluar 24- Lubang Saluran Masuk Udara Omnidirectional 25- Elektroda 26- Cincin Penyekat 27- Pipa Air Rekompresi

Lasan ini seharusnya tidak memiliki kebocoran. Air pendingin mengalir masuk dari pipa air dingin dan mengalir keluar dari celah antara pipa air pendingin bagian dalam dan selongsong pendingin. Dengan metode pendinginan ini, selama terdapat cukup air pendingin, permukaan elektroda tetap cerah dan berkilau setelah beberapa jam pengoperasian, dengan sedikit sekali bukti pembakaran.

Senter pemotongan plasma udara bertekanan air menambahkan nosel eksternal, yang secara efektif memperpanjang saluran kompresi busur plasma dan meningkatkan efek kompresi pada busur. Selama proses pemotongan, nosel eksternal dekat dengan logam yang sedang dipotong, yang dapat menyebabkan percikan logam dan menyebabkan busur ganda.

Untuk mencegah hal ini, lapisan isolasi Al2O3setebal kurang lebih 0,2 mm, disemprotkan pada permukaan luar nosel tembaga murni, atau idealnya, bahan keramik digunakan untuk nosel eksternal.

Sumber daya pemotongan busur plasma yang diperbaiki dapat digunakan, dengan tegangan tanpa beban 400V atau lebih tinggi, hingga 600V, tergantung pada kondisi pemotongan. Saat memotong baja tahan karat menggunakan sumber daya dengan tegangan operasi 100-250V dan arus operasi 100-150A, slagging dapat dihilangkan sama sekali, tepi atas potongan menjadi tajam, membentuk potongan yang sempit dengan persyaratan yang memenuhi persyaratan vertikalitas.

Untuk memotong pelat baja tahan karat 18-8 setebal 8mm, lebar potongannya adalah 4mm, tanpa perubahan warna pada permukaan potongan dan kilau logam asli yang cerah.

Apabila menggunakan pemotongan busur plasma udara bertekanan air, laju aliran nitrogen harus sedikit lebih rendah daripada yang digunakan untuk pemotongan busur plasma biasa.

Pada kondisi daya tertentu, meningkatkan aliran air terkompresi menyebabkan potongan menjadi tampak lebih cerah dan lurus, tetapi juga terdapat laju aliran air yang optimal.

Apabila aliran air terlalu tinggi, kompresi busur yang berlebihan akan menyebabkan pembuangan panas yang berlebihan, sehingga menyebabkan busur menjadi tidak stabil dan lebih pendek, meningkatkan slagging, dan bahkan mencegah pemotongan. Umumnya, penggunaan air terkompresi adalah 0,5-1,5L/menit, yang dapat dipasok oleh air keran.

Arus dan voltase pemotongan memiliki dampak yang signifikan pada kualitas pemotongan: seiring dengan meningkatnya daya pemotongan busur plasma, kecepatan dan ketebalan pemotongan juga meningkat. Sudah terbukti bahwa, berdasarkan premis untuk dapat memotong, menggunakan daya input tinggi untuk pemotongan kecepatan tinggi menghasilkan kualitas pemotongan yang lebih tinggi dibandingkan dengan menggunakan daya input rendah untuk pemotongan lambat.

Ketika meningkatkan ketebalan pemotongan, jika hanya arus pemotongan yang ditingkatkan, kolom busur menjadi lebih tebal dan cenderung merusak nozzle. Jika, sewaktu meningkatkan arus pemotongan, aliran gas dan air bertekanan juga ditingkatkan, tegangan busur juga berubah secara signifikan, yang menyebabkan peningkatan yang nyata dalam kemampuan pemotongan dan mempertahankan kualitas pemotongan yang baik.

Pada awal pemotongan, jarak antara nozzle dan permukaan benda kerja pada umumnya tidak boleh kurang dari 6mm, tetapi sulit untuk memulai busur apabila melebihi 10mm. Selama proses pemotongan, jarak antara nozzle dan permukaan benda kerja dapat bervariasi, dengan jarak maksimum hingga 20mm. Pada titik ini, busur tetap stabil dan kualitas potongan tetap konsisten.

Parameter umum untuk memotong berbagai logam dengan menggunakan pemotongan busur plasma udara bertekanan air ditunjukkan pada Tabel 6-15.

Tabel 6-15 Parameter Pemotongan Khas untuk Pemotongan Busur Plasma Udara Rekompresi Air dari Berbagai Logam

| Bahan | Ketebalan Pelat (mm) | Tegangan Rangkaian Terbuka (V) | Tegangan Operasi (V) | Arus Pemotongan (A) | Laju Aliran Gas (L/jam) | Laju Aliran Air Terkompresi (L/menit) | Kecepatan potong (m/jam) | Diameter nosel (mm) | Lebar garitan (mm) | |

| Internal | Eksternal | |||||||||

| Paduan Aluminium | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Paduan Aluminium | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Paduan Aluminium | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Paduan Aluminium | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Baja tahan karat | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Baja tahan karat | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Tembaga Murni | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Baja Perkakas | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Analisis Kualitas Potongan

Setelah memeriksa permukaan potongan pelat baja tahan karat 18-8, lebar terukur dari zona yang terpengaruh panas hanya 0,02 mm. Penyempitan zona yang terpengaruh panas ini disebabkan oleh efek pendinginan air dan peningkatan kecepatan potong. Potongan dapat langsung dilas, dan sambungan las dapat menjalani pemeriksaan ketahanan korosi, tidak menunjukkan kecenderungan korosi antar butir.

Pendinginan air pada benda kerja menghasilkan potongan yang halus, deformasi termal pasca-pemotongan yang minimal pada benda kerja, dan lebar garitan yang lebih sempit dibandingkan dengan pemotongan busur plasma konvensional.

Analisis Perlindungan Lingkungan

Pemotongan busur plasma konvensional menghasilkan uap logam, debu, dan gas berbahaya dalam jumlah besar, yang jika terhirup dapat berdampak pada kesehatan operator. Bahkan, dengan menggunakan perangkat penghilang debu gas buang, tidak mungkin untuk sepenuhnya meniadakan polusi lingkungan dan kebisingan yang signifikan selama proses pemotongan. Penggunaan meja kerja pemurnian air, seperti yang ditunjukkan pada Gambar 6-13, dapat mengatasi masalah ini.

Selama pemotongan, benda kerja ditempatkan di atas tangki air meja kerja pemurnian air, dengan air yang ditambahkan ke dalam tangki. Permukaan air berjarak sekitar 20mm dari benda kerja, sampai bersentuhan dengan benda kerja. Pada pemotongan busur plasma udara bertekanan berbantuan air, air yang disemprotkan dari nosel membentuk tirai air berbentuk kerucut yang mengelilingi busur plasma.

Gas berkecepatan tinggi yang dipancarkan dari obor pemotongan, bersama dengan partikel oksida yang dihasilkan selama proses pemotongan, memasuki atmosfer bersama dengan air, yang semuanya mengendap di bagian bawah tangki dan tidak menyebar ke udara sekelilingnya.

Misalnya, ketika memotong pelat baja tahan karat 18-8 setebal 38mm, dengan menggunakan pemotongan busur plasma konvensional, pemotongan sepanjang 25mm menghasilkan 10g debu halus; sedangkan dengan pemotongan busur plasma udara bertekanan berbantuan air yang dilengkapi dengan meja kerja pemurnian air, debu partikel halus yang dihasilkan untuk panjang yang sama hanya 0,11g.

Campuran air dan gas juga membantu mengurangi nitrogen dioksida yang berbahaya. Apabila menggunakan mesin pemotong busur plasma udara bertekanan berbantuan air dan meja kerja pemurnian air, memposisikan air secara optimal dapat mengurangi emisi nitrogen dioksida ke udara di sekitarnya hingga 80%, sekaligus mengurangi kebisingan selama pemotongan busur plasma.

Jika benda kerja dipotong sekitar 200mm di bawah air, karakteristik air dapat mengurangi kebisingan pemotongan sekitar 15dB, dan dapat menyerap cahaya busur yang kuat, partikel logam, debu, asap, dan sinar ultraviolet yang dihasilkan selama proses pemotongan, yang secara signifikan meningkatkan kebersihan lingkungan kerja dan bermanfaat bagi kesehatan operator.

Tentu saja, dalam skenario ini, karena garis pemotongan tidak dapat dilihat, hanya pemotongan mekanis yang dapat digunakan, yang juga merupakan arah perkembangan pemotongan busur plasma.

Pemotongan busur plasma udara ada dalam dua bentuk: udara tunggal dan gabungan. Prinsip-prinsip pemotongan dan obor pemotongan diilustrasikan pada Gambar 6-14.

a) Prinsip Pemotongan Udara Tunggal b) Prinsip Pemotongan Majemuk c) Obor Pemotongan Udara Tunggal Khas

1 - Air Pendingin Elektroda

2 - Elektroda

3 - Udara Terkompresi

4 - Nosel Terkompresi Tertanam

5 - Air Pendingin Nozzle Terkompresi

6 - Busur

7 - Benda kerja

8 - Gas Kerja

9 - Nosel Eksternal

Metode ini memanfaatkan udara terkompresi dari kompresor udara sebagai gas kerja untuk pemotongan busur plasma. Bentuk pemotongan busur plasma udara ini hemat biaya dan sumber gas sudah tersedia. Udara terkompresi dipanaskan dan diionisasi di dalam busur, dan oksigen yang dihasilkan mengalami reaksi eksotermis kimiawi dengan logam yang dipotong, sehingga mempercepat kecepatan pemotongan.

Entalpi yang tinggi dari plasma udara yang terionisasi sepenuhnya menghasilkan energi busur yang besar. Dibandingkan dengan pemotongan busur plasma pada umumnya, kecepatan potongnya lebih cepat, sehingga sangat cocok untuk memotong baja tahan karat, baja karbon, aluminium, dan bahan lainnya dengan ketebalan 30mm atau kurang.

Parameter teknis dari beberapa mesin pemotong busur plasma udara yang diproduksi di dalam negeri disediakan berikut ini.

Tabel 6-16 Parameter Teknis Beberapa Mesin Pemotong Busur Plasma Udara yang Diproduksi di Dalam Negeri

| Model Produk | Tegangan / V | Tegangan tanpa beban / V | Tegangan operasi / V | Nilai arus pemotongan / A | Rentang kendali saat ini / A | Siklus tugas (%) | Diameter elektroda / mm | Ketebalan pemotongan / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Mekanis 420 | 150 | 150 | Gaya ketuk | 60 | 30 | |

| Manual 240 |

Elektroda dalam metode pemotongan ini tunduk pada oksidasi dan korosi yang parah, yang menyebabkan keausan elektroda yang signifikan, sehingga elektroda tungsten murni konvensional atau elektroda tungsten thoriated tidak dapat digunakan. Umumnya, elektroda zirkonium murni atau hafnium murni yang tertanam dalam basis tembaga digunakan. Bahkan ketika menggunakan elektroda zirkonium murni atau hafnium murni, masa pakai biasanya hanya 5 hingga 10 jam sebelum perlu diganti.

Tabel 6-17 mencantumkan parameter proses untuk pemotongan busur plasma udara pada pelat baja tahan karat.

Tabel 6-17 Parameter Proses untuk Pemotongan Busur Plasma Udara pada Pelat Baja Tahan Karat

| Ketebalan benda kerja / mm | Bukaan nosel / mm | Tegangan tanpa beban / V | Tegangan operasi / V | Memotong arus / A | Laju aliran udara terkompresi / (L/menit) | Kecepatan potong / (cm/menit) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Selain memotong pelat baja tahan karat, busur plasma udara juga dapat digunakan untuk pembersihan akar las baja tahan karat. Pembersihan akar busur plasma menggunakan plasma berenergi tinggi untuk melelehkan logam, dan kemudian logam cair dihembuskan oleh gas terionisasi, yang bertujuan untuk menciptakan permukaan akar yang relatif halus tanpa karburisasi, sehingga tidak perlu dilakukan penggerindaan dan memungkinkan pengelasan langsung.

Sebuah perusahaan tertentu melakukan eksperimen pada pelat baja tahan karat martensitik 04Cr13Ni5Mo, dengan dimensi sampel 200mm × 80mm × 40mm. Mereka menggunakan busur plasma udara dan metode mekanis untuk membuat bevel V-groove, dan kemudian dilas menggunakan bahan dan parameter pengelasan yang sama, diikuti dengan melakukan uji retak sambungan butt joint.

Hasil pengujian menunjukkan bahwa sejumlah kecil retakan penampang muncul pada bevel yang diproses dengan kedua metode pada suhu kamar; namun, tidak ada retakan yang muncul ketika sampel dipanaskan terlebih dahulu hingga 50 ° C dan kemudian dilas. Hal ini mengimplikasikan bahwa penggunaan busur plasma udara untuk menyiapkan bevel tidak memiliki efek buruk pada sambungan las. Busur plasma yang digunakan untuk memotong dicirikan oleh energi yang sangat terkonsentrasi, busur pendek, dan busur yang keras.

Apabila digunakan untuk pembersihan akar, busur meninggalkan alur yang dalam dan sempit di sepanjang jalurnya, sehingga sulit untuk mencapai permukaan yang halus karena kekerasan busur. Jika busur plasma terlalu lunak, hal ini dapat berdampak buruk pada efek kompresi nosel.

Karena kemampuan mengalir dan konduktivitas termal yang buruk dari logam cair baja tahan karat, bagian bawah potongan cenderung terlalu panas, dan sisa logam cair yang tidak meleleh pada potongan sekering dengan bagian bawah potongan, membentuk manik-manik las yang sulit dihilangkan setelah pemadatan.

Untuk mengatasi masalah ini, personel teknis perusahaan mengembangkan nosel yang sesuai setelah melakukan berbagai uji coba dan diskusi, yang memungkinkan kelembutan dan kekerasan busur plasma yang moderat, mempertahankan panjang busur yang memadai, dan memfasilitasi pembersihan akar. Hasilnya, busur plasma mencapai efisiensi pembersihan akar yang tinggi dan stabilitas busur yang tinggi, sekaligus menghasilkan permukaan pemotongan yang relatif halus tanpa manik-manik las dan dengan pembuangan terak yang mudah.

Prinsip proses pemotongan busur plasma udara majemuk melibatkan penggunaan nosel dua lapis, dengan nosel bagian dalam memasok gas kerja biasa dan nosel bagian luar memasok udara bertekanan.

Keuntungan dari metode pemotongan ini ada dua: di satu sisi, metode ini memanfaatkan udara terkompresi untuk reaksi eksotermis di area pemotongan guna meningkatkan kecepatan pemotongan; di sisi lain, metode ini menghindari kontak langsung antara udara dan elektroda, sehingga mengurangi keausan elektroda, dan memungkinkan penggunaan elektroda tungsten murni atau ceriated tungsten (tungsten-rhenium).

Pemotongan busur plasma menggunakan gas kerja seperti nitrogen, hidrogen, argon, oksigen, dan udara. Perbandingan karakteristik pemotongannya ditunjukkan pada Tabel 6-18.

Tabel 6-18: Perbandingan Karakteristik Pemotongan Gas yang Berbeda yang Digunakan dalam Pemotongan Busur Plasma

| Metode Pemotongan | Busur Plasma Argon-Hidrogen | Busur Plasma Nitrogen | Busur Plasma Udara | Busur Plasma Oksigen | Busur plasma dengan udara dan air bertekanan |

| Karakteristik Pemotongan | Performa pemotongan yang sangat baik; kilau logam yang halus pada permukaan yang dipotong; lebih sedikit asap dan debu dibandingkan dengan pemotongan busur plasma nitrogen; kerf yang lebih sempit. Kekurangan: rentan terhadap terak yang menempel; kecepatan potong 20% hingga 30% lebih lambat daripada pemotongan busur plasma nitrogen; tidak terlalu cocok untuk memotong lembaran logam dengan ketebalan di bawah 10mm. | Performa pemotongan yang baik; permukaan potongan yang baik; tidak mudah menempel pada terak; parameter proses pemotongan yang mudah diatur; gas yang lebih murah dibandingkan dengan pemotongan busur plasma argon dan hidrogen; biaya pengoperasian yang rendah. Kekurangan: menghasilkan lebih banyak asap dan NOx; permukaan yang dipotong memiliki lapisan nitrida, yang dapat menyebabkan porositas selama pengelasan. Keausan elektroda lebih cepat dibandingkan dengan pemotongan busur plasma argon dan hidrogen. | Performa pemotongan yang wajar; permukaan potong yang baik; kecepatan potong yang relatif cepat; permukaan potong yang bebas dari terak dengan mudah; gas kerja yang mudah diakses; biaya pengoperasian yang rendah. Kekurangan: permukaan yang dipotong mengandung nitrida; memiliki keterbatasan pada ketebalan bahan yang dipotong; elektroda dan nozel rentan terhadap keausan. | Performa pemotongan yang wajar; permukaan potongan yang baik; kecepatan potong yang cepat; mudah mendapatkan permukaan potongan yang bebas terak. Kekurangan: memiliki keterbatasan pada ketebalan bahan yang dipotong; elektroda dan nozel cepat aus. | Performa pemotongannya sangat bagus; kecepatan potongnya sekitar 30% lebih cepat daripada pemotongan busur plasma nitrogen pada umumnya. Permukaan potongan halus dan cerah, mampu mencapai permukaan potongan vertikal (hanya pada satu sisi potongan), dengan tepi atas yang tajam dan tidak ada terak di tepi bawah. Ini mengalami deformasi termal minimal dan dapat menekan efek berbahaya seperti cahaya, gas beracun, dan asap. Memiliki kemampuan pemotongan yang kuat, khususnya menguntungkan untuk memotong pelat tebal. Kekurangan: memiliki lapisan nitrida pada permukaan yang dipotong, sehingga sulit untuk melihat kondisi pemotongan. Selain itu, ini memerlukan platform pemotongan dengan palung air, dan menuntut daya busur yang lebih tinggi. |

Untuk mengatasi polusi udara dan kebisingan selama proses pemotongan busur plasma, metode yang efektif adalah dengan memanfaatkan pemotongan busur plasma bawah air. Metode ini melibatkan penempatan material yang akan dipotong secara datar di kolam pemotongan yang berisi air dan menggunakan pistol pemotongan busur plasma khusus untuk pemotongan bawah air. Selama pemotongan, pistol pemotongan busur plasma terendam sekitar 100mm di bawah permukaan air, mengisolasi asap berbahaya dan mengurangi kebisingan.

Pemotongan bawah air juga dapat menghilangkan deformasi pemotongan pelat tipis, meningkatkan kualitas potongan, dan mencegah baja tahan karat dari korosi yang disebabkan oleh pemotongan termal. Namun demikian, hal ini meningkatkan biaya investasi untuk peralatan, seperti kebutuhan akan tangki air tertutup khusus dan pompa air sirkulasi berkapasitas tinggi.

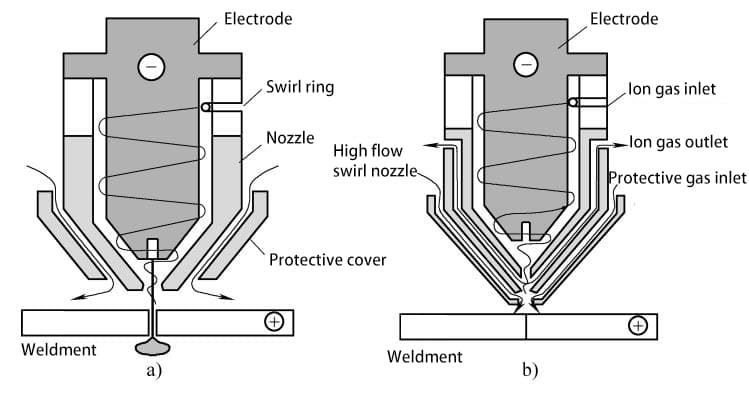

Metode ini memiliki akurasi dimensi pemotongan yang tinggi, lapisan pemotongan yang sempit dan miring secara minimal, terak yang berkurang, permukaan pemotongan yang halus, dan deformasi termal yang minimal. Namun demikian, metode ini memerlukan peralatan pemotongan busur plasma presisi tinggi, termasuk sumber daya dan obor pemotongan busur plasma khusus. Struktur nosel pemotongan busur plasma halus, dibandingkan dengan nosel pemotongan busur plasma standar, ditunjukkan pada Gambar 6-15.

Dari gambar tersebut, dapat diamati bahwa struktur nosel pemotongan busur plasma halus adalah desain tiga lapis, memungkinkan energi busur plasma yang sangat terkonsentrasi, kira-kira dua kali konsentrasi energi nosel standar.

Hal ini juga memperpanjang masa pakai nozzle dan mengurangi biaya produksi. Peralatan khusus ini sudah diproduksi oleh produsen asing dan telah menarik perhatian perusahaan domestik dan internasional yang bergerak di bidang manufaktur presisi dan struktur pengelasan.

a) obor pemotongan busur plasma konvensional b) obor pemotongan busur plasma presisi.

Pemotongan laser adalah metode pemotongan termal yang baru dan merupakan bintang yang sedang naik daun untuk memotong baja tahan karat. Metode ini memanfaatkan energi tinggi sinar laser untuk memotong benda kerja secara termal. Metode ini dapat digunakan untuk memotong bahan logam dan non-logam, dan sebagian orang menyebut sinar laser sebagai "pisau pemotong", dan ini tidak berlebihan.

Dalam produksi industri, metode pemotongan laser yang umum dapat dikategorikan berdasarkan mekanisme pemotongan ke dalam pemotongan penguapan laser, pemotongan peleburan laser, dan pemotongan oksigen laser. Perbandingan densitas energi dari beberapa metode pemotongan termal ditunjukkan pada Tabel 6-19. Dari tabel tersebut, terlihat jelas bahwa pemotongan laser memiliki densitas energi tertinggi.

Tabel 6-19: Perbandingan Kepadatan Energi dari Beberapa Metode Pemotongan Termal

| Metode Pemotongan | Kepadatan Energi (W/cm²) | |

| Pemotongan Nyala Api Gas Bahan Bakar Oksigen | 5 × 104 | |

| Pemotongan Busur Plasma | 105 ~ 1.8 × 106 | |

| Pemotongan Laser | (Berkelanjutan) | 10 ~ 106 |

| (Berdenyut) | 104 ~ 1010 | |

Karena densitas energi pemotongannya yang tinggi, alat ini menghasilkan pemotongan yang presisi dengan deformasi minimal pada benda kerja, sehingga tidak memerlukan pemesinan tambahan sebelum digunakan.

Ketepatan pemotongan dapat mencapai sekecil 0,1 hingga 0,2 mm, dengan kekasaran permukaan pemotongan sekitar selusin mikrometer (Ra). Kernel sangat sempit, khususnya dengan lebar zona yang terpengaruh panas hanya 0,01 hingga 0,1 mm, yang tidak memengaruhi sifat material.

Apabila menggunakan pemotong laser 2kW untuk memotong pelat baja setebal kurang dari 10mm, kecepatan potongnya bisa menyamai kecepatan potong pemotongan busur plasma.

Tidak hanya dapat memotong bahan baja dan non-besi, tetapi juga bahan non-logam seperti plastik, kulit, dan kain.

Selama pemotongan, tidak ada radiasi yang kuat, kebisingan, atau pencemaran lingkungan, sehingga menciptakan lingkungan kerja yang lebih baik untuk kesehatan operator.

Perbandingan performa pemotongan laser dengan pemotongan oxy-acetylene atau pemotongan nyala api dan pemotongan busur plasma dapat ditemukan pada Tabel 6-20.

Tabel 6-20: Perbandingan Performa Pemotongan dari Berbagai Metode Pemotongan

| Metode Pemotongan | Pemotongan Gas (Nosel Pemotongan Asetilena Tekanan Sama) | Pemotongan Busur Plasma (Busur Plasma Nitrogen 230A) | Pemotongan Laser (CO2, Laser Gas, 1kW) | ||

| Sumber Panas | Panas pembakaran Besi-Oksigen | Energi listrik | Energi cahaya | ||

| Bahan Utama yang Berlaku | Baja karbon rendah, baja paduan rendah | Baja karbon rendah, baja paduan rendah, baja tahan karat, dan logam non-besi lainnya | Berbagai baja, sebagian besar logam non-besi, serta keramik, plastik, kayu, kulit, dan non-logam lainnya | ||

| Lebar Kerf | Sedang | Besar | Sangat kecil | ||

| Akurasi Dimensi Pemotongan | Buruk (deviasi 1-2mm) | Wajar (deviasi 0,5-1,0mm) | Sangat tinggi (deviasi 0,1-0,2 mm) | ||

| Vertikalitas Permukaan Pemotongan | Tidak signifikan | Besar | Kecil | ||

| Kekasaran Permukaan Pemotongan | Secara umum | Bagus. | Bagus. | ||

| Kedalaman Peleburan Tepi Permukaan Pemotongan | Tidak signifikan | Relatif besar | Kecil | ||

| Kedalaman Zona yang Terkena Dampak Panas | Signifikan | Sedang | Kecil | ||

| Kecepatan Pemotongan (mm/menit) | Ketebalan Pelat (mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

Peralatan pemotongan meliputi CO2 laser gas dan laser solid-state yttrium aluminium garnet, dengan spesifikasi teknis utamanya yang diuraikan dalam Tabel 6-21.

Tabel 6-21: Jenis-jenis Pemotong Laser dan Parameter Teknis Utama

| Jenis | Panjang gelombang/μm | Bentuk Osilasi | Rentang Daya Output | |

| Solid-state | Yttrium Aluminium Garnet | 1.065 | Berkelanjutan | 5 ~ 750 W |

| Gas | CO2 | 10.63 | Berkelanjutan | 1 W ~ 1,5 kW |

Jenis gas bantu bervariasi dengan bahan yang berbeda. Untuk pemotongan bahan yang mudah terbakar dan logam di mana oksidasi perlu dihindari, gas inert atau netral digunakan. Untuk pemotongan bahan logam umum, oksigen dapat digunakan. Pemotongan oksigen laser umumnya digunakan untuk memotong bahan logam seperti baja karbon, baja tahan karat, titanium dan paduan titanium, aluminium, dan paduan aluminium.

Pemotongan oksigen laser mirip dengan pemotongan api bahan bakar oksi, di mana energi laser digunakan untuk memanaskan material ke titik penyalaannya dan kemudian terbakar dalam aliran oksigen. Terak cair yang dihasilkan kemudian dikeluarkan dari potongan oleh aliran oksigen.

Panas tambahan dari reaksi oksidasi secara signifikan meningkatkan kecepatan dan kualitas pemotongan. Untuk logam yang dapat dioksidasi sepenuhnya, kecepatan pemotongan dapat ditingkatkan sekitar 10 kali lipat dibandingkan dengan pemotongan dengan nyala api bahan bakar oksigen. Skema tipikal obor pemotongan oksigen laser ditunjukkan pada Gambar 6-16.

Parameter proses untuk pemotongan oksigen laser pada baja tahan karat dapat ditemukan pada Tabel 6-22.

1 - Benda Kerja 2 - Nozzle Pemotong 3 - Pipa Saluran Masuk Oksigen 4 - Pengukur Tekanan Oksigen 5 - Pipa Air Pendingin Lensa 6 - Lensa Pemfokusan 7 - Sinar Laser 8 - Pipa Air Pendingin Cermin Reflektif 9 - Cermin Reflektif 10 - Motor Servo 11 - Sekrup Bola 12 - Kontrol Penguatan dan Rangkaian Penggerak 13 - Sensor Posisi

Tabel 6-22: Karakteristik dan Aplikasi Pemotongan Oksigen Laser untuk Baja Tahan Karat

| Ketebalan Benda Kerja (mm) | Daya Laser (W) | Kecepatan Pemotongan (cm/menit) | Memotong Gas | Karakteristik dan Aplikasi |

| 0.5 | 250 | 450 | Oksigen | Tidak ada deformasi, hemat bahan, hemat tenaga kerja. Digunakan dalam pembuatan suku cadang pesawat terbang, komponen rotor helikopter, dan suku cadang serupa. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Karena keunggulan presisi pemotongan yang tinggi, kualitas tinggi, dan kecepatan pemotongan yang cepat, mesin pemotongan laser banyak digunakan baik di dalam negeri maupun di luar negeri. Mesin pemotongan laser mekanis manual dan biasa belum memasuki tahap praktis industri, dan semua aplikasi saat ini menggunakan sistem yang dikendalikan oleh kontrol numerik (NC).

Komponen utama dari mesin pemotongan laser CNC antara lain rangka gantry, laser, sistem optik, kepala pemotongan laser, sistem kontrol dan penggerak CNC, sistem suplai gas, pembuangan asap dan sistem penghilang debu.

Produsen peralatan pengelasan dan pemotongan yang terkenal di dalam dan luar negeri mampu memproduksi peralatan pemotongan laser CNC berkualitas tinggi, dengan ketebalan maksimum untuk memotong baja tahan karat mencapai 16mm.

Saat ini, laser solid-state yttrium-aluminium-garnet biasanya memiliki daya beberapa ratus watt (terutama digunakan untuk pengelasan) dan hanya dapat memotong lembaran logam tipis dengan ketebalan 1-2mm.

Baru-baru ini, Amerika Serikat telah mengembangkan jenis baru laser solid-state yttrium-aluminium-garnet, yang dapat menghasilkan sinar laser pada benda kerja dengan densitas energi 40 kali lebih tinggi daripada laser struktural konvensional, yang sangat meningkatkan kemampuan pemotongan. Laser ini dapat memotong bahan superalloy hingga setebal 38mm, atau melubangi bagian logam setebal 25,4mm (dengan waktu penembusan hanya 2 detik).

Laser gas CO2 pada umumnya memiliki daya output kurang dari 1,5kW dan dapat digunakan untuk memotong baja karbon dan berbagai logam non-besi dengan ketebalan kurang dari 10mm. Jepang telah mengembangkan laser gas CO2 5kW, dengan panjang gelombang kira-kira separuh dari laser gas CO2 dan densitas energi empat kali lebih besar daripada laser gas CO2, sehingga memungkinkannya untuk memotong pelat yang tebal.

Untuk mempromosikan penerapan teknologi pemotongan laser, kemajuan yang signifikan telah dicapai dalam peralatan pemotongan. Ada obor pemotongan tetap dan pemotong yang bergerak di atas platform. Platform memiliki 2-5 derajat kebebasan, dan pergerakan platform menggunakan kontrol numerik dan metode yang dapat diprogram sebelumnya, serta dapat dihubungkan ke sistem desain berbantuan komputer (CAD).

Mesin pemotongan yang dikembangkan di Inggris adalah perangkat pemotongan laser CO2 yang bergerak pada gantry, juga dikontrol secara numerik. Kepala pemotongan laser dapat bergerak dalam lima derajat kebebasan (gerakan linier sepanjang koordinat X, Y, Z, rotasi, dan kemiringan), sehingga memungkinkan pemotongan dalam tiga arah.

Pemotongan laser banyak digunakan untuk memotong baja tahan karat, titanium dan paduan titanium, aluminium dan paduan aluminium, serta superalloy. Teknologi ini diterapkan secara luas dalam industri nuklir dan industri kedirgantaraan, dan baru-baru ini, teknologi pemotongan laser juga mulai digunakan dalam memotong panel bodi mobil, yang dioperasikan oleh robot.

Pemotongan jet air adalah jenis teknologi pemrosesan dingin baru yang dapat digunakan di lingkungan yang keras dan dilarang api, dan telah mendapat perhatian luas. Teknologi ini mengintegrasikan teknologi mekanis, elektronik, komputer, dan kontrol otomatis, yang merepresentasikan pencapaian teknologi tinggi, dan telah muncul sebagai metode pemrosesan material baru dalam beberapa tahun belakangan ini.

Prinsip pemotongan jet air melibatkan penggunaan air murni bertekanan tinggi atau bubur cair dengan bahan abrasif pemotong, yang dikeluarkan melalui nosel pemotong untuk membentuk kolom cairan dengan kepadatan tinggi, memotong benda kerja secara langsung melalui tumbukan. Tergantung pada tekanan air, pemotongan ini dapat diklasifikasikan ke dalam pemotongan jet air bertekanan rendah dan bertekanan tinggi. Gambar 6-17 dan 6-18 mengilustrasikan prinsip-prinsip proses pemotongan jet air.

Teknologi pemotongan jet air menunjukkan karakteristik berikut ini:

Tekanan jet air berkisar antara puluhan hingga ratusan megapascal, menghasilkan kepadatan energi jet yang luar biasa dengan kecepatan 2 hingga 3 kali kecepatan suara untuk memotong benda. Kenaikan suhu pada saat pemotongan benda kerja sangat rendah, umumnya tidak melebihi 100°C, yang merupakan keunggulan paling menonjol dibandingkan dengan proses pemotongan termal lainnya.

Hal ini menghilangkan kemungkinan deformasi benda kerja, zona dampak termal, dan perubahan struktural pada potongan, sehingga aman dan andal untuk digunakan di lingkungan yang dilarang kebakaran seperti anjungan pengeboran minyak lepas pantai, kilang minyak, tangki minyak besar, dan pipa minyak dan gas.

Permukaan potongannya halus, bebas dari gerinda dan residu oksida, dan celah potongannya sangat sempit, biasanya dikontrol dalam 0,1 mm dengan menggunakan air murni untuk pemotongan, dan antara 1,2 hingga 2,0 mm dengan tambahan bahan abrasif pemotongan. Pemotongan tidak memerlukan pemrosesan sekunder, sehingga menyederhanakan proses pemesinan.

Pemotongan jet air memiliki berbagai macam ketebalan pemotongan, dengan ketebalan pemotongan maksimum melebihi 100mm. Untuk pelat baja khusus dengan ketebalan 2.0mm, kecepatan potong bisa mencapai 100cm/menit. Meskipun kecepatan pemotongan pemotongan jet air sedikit lebih rendah daripada pemotongan laser, namun tidak menghasilkan panas pemotongan dalam jumlah besar selama proses pemotongan, sehingga pemotongan jet air lebih menguntungkan dalam aplikasi praktis.

Metode pemotongan ini tidak hanya cocok untuk logam dan non-logam, tetapi juga untuk pemrosesan material komposit dan material yang peka terhadap panas.

Selama pemotongan jet air, tidak ada radiasi, tidak ada partikel percikan, dan tidak ada debu, sehingga menghindari pencemaran lingkungan. Bahkan dalam pemotongan jet air abrasif, debu dan serpihan pemotongan dapat langsung tersapu oleh aliran air ke dalam pengumpul, sehingga menjamin kesehatan operator. Hal ini dapat dianggap sebagai metode pemesinan yang ramah lingkungan.

Karena keuntungan yang disebutkan di atas, pemotongan jet air memiliki prospek yang luas dalam industri seperti kedirgantaraan, energi nuklir, perminyakan, teknik kimia, teknik bawah air, dan konstruksi.

Saat ini, ada dua metode pemotongan jet air: pemotongan jet air bertekanan rendah dan bertekanan tinggi.

Pemotongan jet air bertekanan rendah melibatkan pra-pencampuran air bertekanan tinggi (14 ~ 69MPa) dan pemotongan abrasif dalam tangki bertekanan, dan kemudian mengirimkan bubur abrasif yang telah tercampur melalui selang langsung ke pistol pemotongan untuk proses pemotongan, seperti yang ditunjukkan pada Gambar 6-17. Benda kerja yang akan dipotong dapat dipotong sejauh 500 m dari sumber daya pemotongan atau di bawah air.

Pemotongan jet air bertekanan tinggi melibatkan pengangkutan air bertekanan tinggi (lebih besar dari 240MPa) dan bahan abrasif kering secara terpisah melalui selang masing-masing, kemudian mencampurnya di ruang pencampuran pistol pemotongan untuk menyelesaikan proses pemotongan benda kerja, seperti yang ditunjukkan pada Gambar 6-18. Benda kerja yang akan dipotong umumnya terletak di dekat sumber daya pemotongan.

Apabila pemotongan jet air tekanan rendah dan tekanan tinggi dilakukan dalam kondisi yang sama, konsumsi air dan bahan abrasif pemotongan pada pemotongan jet air tekanan rendah hanya 1/8-1/3 dari pemotongan jet air tekanan tinggi.