Pernahkah Anda mempertimbangkan dampak kekasaran permukaan pada produk Anda? Dalam artikel blog ini, kami akan mengeksplorasi peran penting kekasaran permukaan dalam manufaktur dan bagaimana hal tersebut memengaruhi kualitas, performa, dan daya tahan produk. Insinyur mekanik ahli kami akan berbagi wawasan berharga dan tips praktis untuk membantu Anda mengoptimalkan proses manufaktur Anda dan memberikan produk yang unggul kepada pelanggan Anda. Bersiaplah untuk menemukan rahasia mencapai hasil akhir permukaan yang sempurna!

Dalam komunikasi teknis, istilah "permukaan akhir" umumnya digunakan. Namun demikian, perlu dicatat bahwa "permukaan akhir" didasarkan pada persepsi manusia, sedangkan "kekasaran permukaan" didasarkan pada mikrogeometri permukaan yang sesungguhnya.

Untuk menyelaraskan dengan standar internasional (ISO), penggunaan "permukaan akhir" tidak lagi dapat diterima dalam standar nasional. Istilah yang lebih disukai dan lebih akurat adalah "kekasaran permukaan."

Kekasaran permukaan mengacu pada ketidakrataan permukaan mesin, yang ditandai dengan puncak dan lembah kecil dengan jarak yang dekat. Jarak antara puncak dan lembah ini, yang dikenal sebagai jarak gelombang, biasanya kurang dari 1 mm, yang termasuk dalam kategori kesalahan mikrogeometri.

Hal ini secara khusus ditentukan oleh tingkat puncak dan lembah mikro yang tinggi dan rendah (Z) serta jarak di antara keduanya.

Secara umum menurut S:

Dalam standar nasional, ada tiga indikator yang umumnya digunakan untuk menilai kekasaran permukaan (satuannya adalah μm).

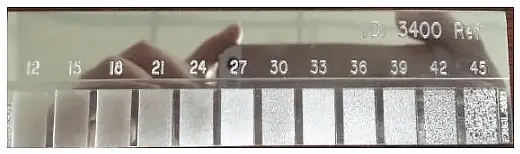

Indeks Ra secara luas digunakan dalam produksi aktual. Deviasi ketinggian mikroskopis maksimum kontur, Ry, umumnya disebut sebagai Rmax di Jepang dan negara lain, sedangkan indeks VDI umumnya digunakan di Eropa dan Amerika. Tabel berikut ini membandingkan VDI3400, Ra, dan Rmax.

Permukaan VDI3400 memiliki hubungan yang sesuai dengan standar Ra yang banyak digunakan. Banyak orang merasa perlu untuk berkonsultasi dengan data referensi untuk menentukan nilai yang sesuai. Tabel berikut ini komprehensif dan disarankan untuk menyimpannya sebagai referensi.

Tabel perbandingan standar VDI3400 dan Ra

| VDI | Ra | VDI | Ra |

|---|---|---|---|

| 3400 | μm | 3400 | μm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| 2 | 0.126 | 25 | 1.8 |

| 3 | 0.14 | 26 | 2 |

| 4 | 0.16 | 27 | 2.2 |

| 5 | 0.18 | 28 | 2.5 |

| 6 | 0.2 | 29 | 2.8 |

| 7 | 0.22 | 30 | 3.2 |

| 8 | 0.25 | 31 | 3.5 |

| 9 | 0.28 | 32 | 4 |

| 10 | 0.32 | 33 | 5 |

| 11 | 0.35 | 34 | 5 |

| 12 | 0.4 | 35 | 5.6 |

| 13 | 0.45 | 36 | 6.3 |

| 14 | 0.5 | 37 | 7 |

| 15 | 0.56 | 38 | 8 |

| 16 | 0.63 | 39 | 9 |

| 17 | 0.7 | 40 | 10 |

| 18 | 0.8 | 41 | 11.2 |

| 19 | 0.9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1.26 | 45 | 18 |

Tabel perbandingan RA dan Rmax

| Ra (μm) | Rmax (μm) |

|---|---|

| 0.1 | 0.4 |

| 0.2 | 0.8 |

| 0.4 | 1.5 |

| 0.56 | 2.4 |

| 0.8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17.5 |

| 6.3 | 24 |

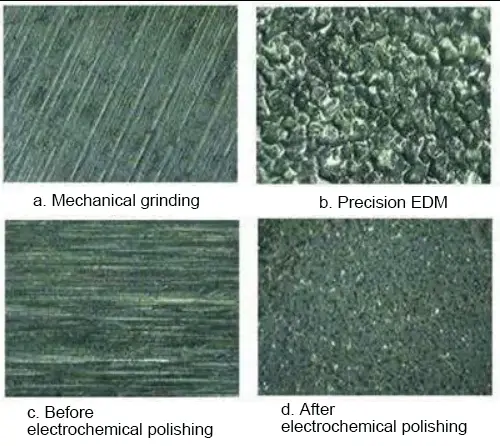

Kekasaran permukaan biasanya dibentuk oleh berbagai faktor, termasuk metode pemrosesan yang digunakan.

Sebagai contoh, faktor yang berkontribusi terhadap kekasaran permukaan termasuk gesekan antara pahat dan permukaan komponen selama pemesinan, deformasi plastis logam lapisan permukaan selama pemisahan chip, getaran frekuensi tinggi dalam sistem pemrosesan, dan lubang pelepasan dalam pemesinan listrik.

Kedalaman, kerapatan, bentuk, dan tekstur tanda yang tertinggal pada permukaan yang diproses, dapat bervariasi karena perbedaan metode pemrosesan dan bahan benda kerja.

Dampaknya terhadap Ketahanan Aus:

Semakin kasar permukaannya, semakin kecil area kontak efektif antara permukaan kawin, semakin tinggi tekanannya, dan semakin tinggi resistensi gesekannya, yang menghasilkan keausan yang lebih cepat.

Dampak pada Stabilitas Kesesuaian Gap:

Untuk kesesuaian celah, permukaan yang lebih kasar menyebabkan peningkatan keausan dan peningkatan celah secara bertahap selama pengoperasian. Dalam kasus kesesuaian interferensi, interferensi efektif yang sebenarnya berkurang karena perataan puncak cembung mikroskopis selama perakitan, yang menyebabkan penurunan kekuatan sambungan.

Dampak pada Kekuatan Kelelahan:

Permukaan kasar pada suatu komponen memiliki palung besar yang rentan terhadap konsentrasi tegangan, mirip dengan lekukan dan retakan bermata tajam, yang memengaruhi kekuatan fatik komponen tersebut.

Dampak pada Ketahanan Korosi:

Permukaan komponen yang kasar dapat dengan mudah memungkinkan gas atau cairan korosif menembus lembah mikroskopis di permukaan dan mencapai lapisan dalam logam, sehingga menyebabkan korosi pada permukaan.

Dampak pada Kemampuan Penyegelan:

Permukaan yang kasar tidak pas satu sama lain, sehingga memungkinkan gas atau cairan bocor melalui celah di antara permukaan kontak.

Dampak pada Kekakuan Kontak:

Kekakuan kontak mengacu pada kemampuan permukaan pengikat suatu komponen untuk menahan deformasi di bawah gaya eksternal. Kekakuan mesin sangat bergantung pada kekakuan kontak di antara bagian-bagiannya.

Dampak pada Akurasi Pengukuran:

Komponen diukur berdasarkan permukaannya dan kekasaran permukaan alat ukur akan secara langsung memengaruhi akurasi pengukuran, terutama dalam pengukuran presisi.

Selain itu, kekasaran permukaan memiliki efek yang bervariasi pada lapisan komponen, ketahanan termal dan kontak, sifat reflektansi dan radiasi, ketahanan terhadap aliran cairan dan gas, dan aliran arus melalui permukaan konduktor.

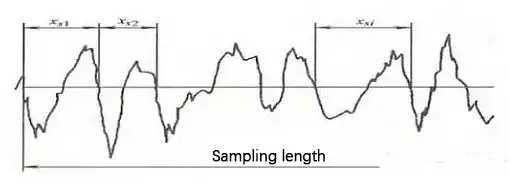

Panjang pengambilan sampel adalah panjang garis referensi yang ditentukan yang digunakan untuk mengevaluasi kekasaran permukaan.

Untuk secara akurat mencerminkan karakteristik kekasaran permukaan suatu bagian, panjang pengambilan sampel harus dipilih berdasarkan formasi dan tekstur permukaan yang sebenarnya. Panjang pengambilan sampel harus diukur sesuai dengan profil umum permukaan yang sebenarnya.

Tujuan menentukan dan memilih panjang sampel adalah untuk meminimalkan dampak riak permukaan dan kesalahan bentuk pada hasil pengukuran kekasaran permukaan.

Panjang unit dan panjang pengambilan sampel untuk setiap parameter kekasaran permukaan ditentukan oleh garis referensi yang ditentukan untuk evaluasi.

Menurut standar ISO1997, panjang referensi yang umum adalah 0,08mm, 0,25mm, 0,8mm, 2,5mm, dan 8mm.

Panjang pengambilan sampel Ln dan panjang evaluasi L dari RA, RZ dan Ry

| Ra (μm) | Rz.Ry (μm) | L (mm) | Ln = 5L (mm) |

|---|---|---|---|

| ≥ 0.008-0.02 | ≥ 0.025-0.10 | 0.08 | 0.4 |

| >0.02-0.1 | >0.10-0.50 | 0.25 | 1.25 |

| >01-2.0 | >0.50-10.0 | 0.8 | 4 |

| >2.0-10.0 | >10.0-50.0 | 2.5 | 12.5 |

| >10.0-80.0 | >50.0-320 | 8 | 40 |

Panjang evaluasi adalah panjang yang diperlukan untuk menilai kontur dan dapat mencakup satu atau beberapa panjang pengambilan sampel.

Karena kekasaran permukaan suatu bagian tidak selalu seragam, maka tidak mungkin untuk secara akurat mencerminkan fitur kekasaran permukaan tertentu hanya dengan satu panjang pengambilan sampel. Oleh karena itu, beberapa panjang pengambilan sampel pada permukaan diperlukan untuk mengevaluasi kekasaran permukaan.

Biasanya, panjang evaluasi terdiri dari lima panjang pengambilan sampel.

Garis dasar adalah garis tengah profil yang digunakan untuk mengevaluasi parameter kekasaran permukaan. Ada dua jenis garis dasar:

Meskipun garis tengah kuadrat terkecil merupakan garis dasar yang ideal dalam teori, namun sulit diperoleh dalam aplikasi praktis. Akibatnya, garis tengah rata-rata aritmetis dari kontur biasanya digunakan sebagai gantinya dan dapat diukur dengan menggunakan garis lurus dengan posisi perkiraan.

Deviasi Rata-rata Aritmatika Kontur (Ra):

Ra adalah rata-rata aritmatika dari nilai absolut deviasi kontur dalam panjang pengambilan sampel yang ditentukan (lr).

Dalam pengukuran aktual, jumlah titik pengukuran yang lebih banyak menghasilkan nilai Ra yang lebih akurat.

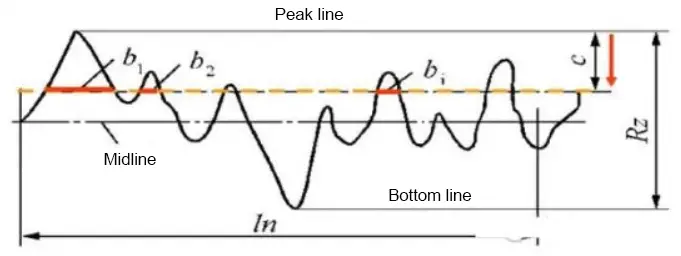

Ketinggian Maksimum Kontur (Rz):

Rz adalah jarak antara garis atas dan bawah kontur.

Pada kisaran parameter besaran yang umum, Ra lebih disukai.

Sebelum tahun 2006, standar nasional mencakup parameter evaluasi yang dikenal sebagai "ketinggian sepuluh titik ketidakrataan mikro", yang dinyatakan sebagai Rz dan ketinggian maksimum profil dinyatakan sebagai Ry.

Namun, setelah tahun 2006, standar nasional menghapuskan "ketinggian sepuluh titik ketidakrataan mikrokosmos" dan sebagai gantinya menyatakan ketinggian maksimum profil sebagai Rz.

Rsm:

Rsm adalah lebar rata-rata unit kontur, yang mewakili rata-rata jarak ketidakrataan mikroskopis sepanjang panjang sampel.

Jarak ketidakrataan mikroskopis mengacu ke panjang antara puncak profil dan lembah profil yang berdekatan pada garis tengah.

Bahkan, dengan nilai Ra yang sama, nilai Rsm mungkin tidak sama, sehingga menghasilkan tekstur pantulan yang berbeda.

Permukaan yang memprioritaskan tekstur biasanya mempertimbangkan metrik Ra dan Rmr.

Parameter fitur bentuk Rmr dinyatakan sebagai rasio panjang penyangga kontur, yang merupakan rasio panjang penyangga kontur terhadap panjang pengambilan sampel.

Panjang penyangga profil dihitung sebagai jumlah panjang setiap bagian profil yang diperoleh dengan menarik garis lurus sejajar dengan garis tengah dan pada jarak "c" dari garis atas profil dalam panjang pengambilan sampel.

Alat ini digunakan untuk pengukuran di tempat di bengkel dan sering digunakan untuk mengukur permukaan yang sedang hingga kasar.

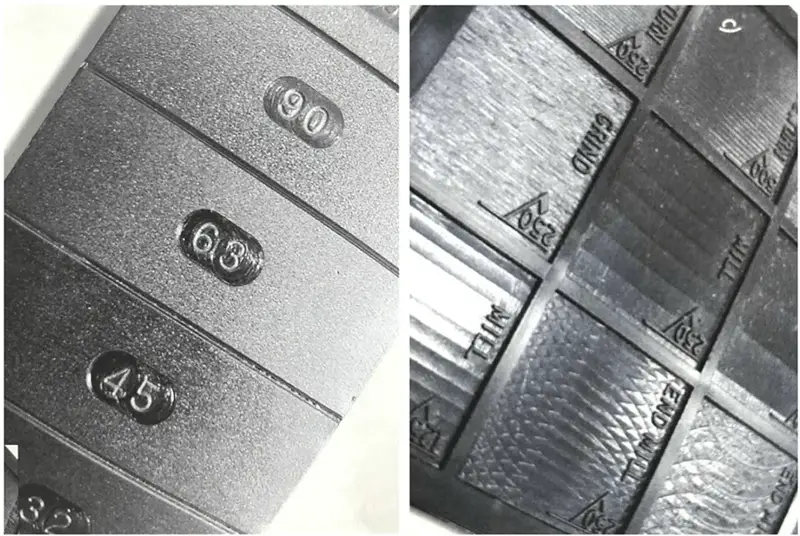

Metode ini melibatkan perbandingan permukaan yang diukur dengan model kekasaran yang ditandai dengan nilai tertentu untuk menentukan nilai kekasaran permukaan yang diukur.

Pembanding kekasaran, yang merupakan spesimen elektroformed berbasis nikel, ideal untuk pengerjaan logam dan berfungsi sebagai alat bantu yang efektif. Operator cukup menggoreskan kuku mereka pada setiap permukaan dalam satu kelompok untuk menemukan kecocokan yang paling dekat dengan bagian yang dibandingkan.

Meskipun beberapa orang menggunakan kelompok model ini sebagai tabel referensi, namun penting untuk dicatat bahwa ini bukanlah standar material resmi.

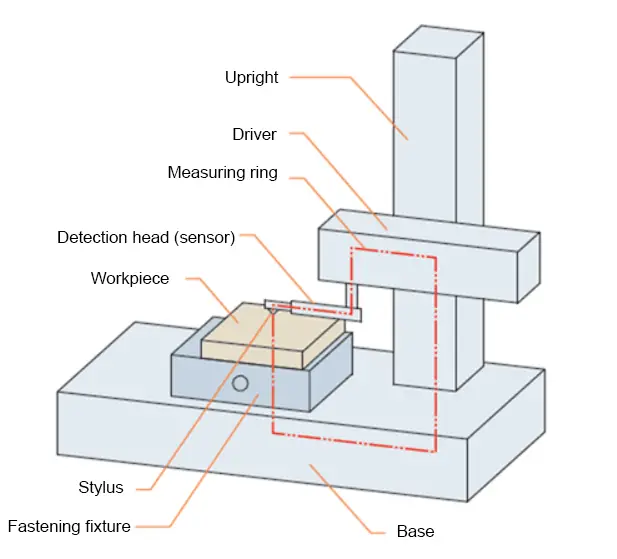

Ada berbagai mesin pengukur kekasaran yang tersedia, masing-masing dengan fungsi, metode evaluasi, dan biaya yang berbeda-beda. Sebelum memilih model, sebaiknya konsultasikan dengan produsen profesional untuk memilih opsi yang paling sesuai untuk kebutuhan Anda.

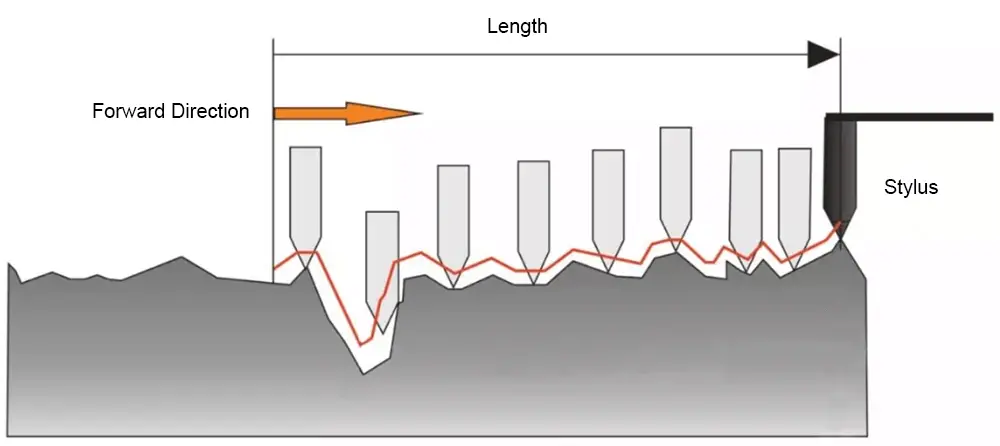

Pengukuran kekasaran permukaan melibatkan penggunaan stylus berlian dengan radius kelengkungan ujung sekitar 2μm untuk bergerak di sepanjang permukaan yang diukur.

Pergeseran ke atas dan ke bawah dari stylus berlian dikonversi ke dalam sinyal listrik oleh sensor panjang listrik. Setelah penguatan, penyaringan, dan penghitungan, nilai kekasaran permukaan ditampilkan pada instrumen dan kurva profil yang diukur juga dapat direkam oleh perekam.

Instrumen yang hanya menampilkan nilai kekasaran permukaan disebut pengukur kekasaran permukaan, sedangkan instrumen yang merekam kurva profil permukaan disebut sebagai pengukur kekasaran permukaan.

Kedua jenis alat ini memiliki sirkuit perhitungan elektronik atau komputer yang secara otomatis menghitung deviasi rata-rata aritmatika kontur (Ra), ketinggian sepuluh titik ketidakrataan mikroskopis (Rz), ketinggian kontur maksimum (Ry), dan parameter evaluasi lainnya.

Alat-alat ini memiliki efisiensi pengukuran yang tinggi dan cocok untuk mengukur kekasaran permukaan dengan nilai Ra berkisar antara 0,025 hingga 6,3 μm.

Dalam standar nasional lama GB/T3505-1983, ditetapkan bahwa parameter evaluasi kekasaran permukaan harus dipilih dari tiga aspek: deviasi rata-rata aritmetik kontur (Ra), ketinggian sepuluh titik ketidakrataan mikro (Rz), dan ketinggian maksimum kontur (Ry).

Ra dikenal sebagai deviasi rata-rata aritmatika dari kontur atau nilai rata-rata garis tengah. Ini adalah rata-rata aritmatika dari ketinggian titik-titik pada kontur dalam panjang pengukuran.

Rz dikenal sebagai ketinggian sepuluh titik ketidakrataan mikro. Ini adalah jumlah nilai rata-rata dari lima puncak kontur tertinggi dan lima lembah kontur terdalam dalam panjang pengambilan sampel l.

Ra adalah parameter evaluasi utama, sedangkan Rz umumnya hanya digunakan untuk merepresentasikan permukaan yang lebih pendek. Dalam pemrosesan aktual, Ra lebih umum digunakan untuk mengekspresikan kekasaran daripada Rz.

Deviasi rata-rata aritmatik Ra mengacu pada rata-rata aritmatik dari nilai absolut koordinat vertikal Z dalam panjang pengambilan sampel, yang dilambangkan sebagai Ra. Rz adalah jumlah nilai rata-rata dari lima puncak kontur tertinggi dan lima lembah kontur terdalam dalam panjang pengambilan sampel.

Karena Rz memiliki lebih sedikit titik pengukuran, maka parameter ini tidak mencerminkan karakteristik ketinggian bentuk mikro-geometris sepenuh parameter Ra. Rz tidak memiliki ketepatan seperti Ra, tetapi lebih mudah diukur daripada Ra.

Tabel Perbandingan Kekasaran Permukaan Tiongkok-AS

| Standar Cina Kuno (Kehalusan) | Standar Cina Baru (Kekasaran) Ra | Standar A.S. (Mikron) Ra | Standar A.S. (Microinches) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0.8 | 1.25 | 50 |

| 1 | 40 | ||

| 0.8 | 32 | ||

| ▽8 | 0.4 | 0.63 | 25 |

| 0.5 | 20 | ||

| 0.4 | 16 |

Tabel Konversi Ra, Rz Kekasaran Permukaan Domestik dan Kekasaran Permukaan (Satuan: μm)

| Permukaan akhir | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Kekasaran Permukaan | Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.60 | 0.80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| Permukaan akhir | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Kekasaran Permukaan | Ra | 0.40 | 0.20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1.60 | 0.80 | 0.40 | 0.20 | 0.100 | 0.050 | |

Metode Pemrosesan Standar Internasional untuk Kekasaran Permukaan

| Kode Kelas Standar | Kekasaran Permukaan | Alat Pemrosesan (Metode) | Bahan Pemrosesan dan Persyaratan Kekerasan | Deskripsi Luminositas | |||

| Ukuran Butir Pasir Gerinda Kasar | Ukuran Butir Pasir Gerinda Halus | Pemolesan Pasta Berlian | |||||

| SPI (A1) | Ra0.005 | S136 | 54HRC | Kilauan yang sangat tinggi, efek cermin | |||

| 8407 | 52HRC | ||||||

| SPI (A2) | Ra0.01 | DF-2 | 58HRC | Kilap lebih rendah, tanpa tekstur amplas | |||

| XW-10 | 60HRC | ||||||

| SPI (A3) | Ra0.02 | S136 | 300HB | Kilap yang lebih rendah, tetapi tidak ada tekstur amplas | |||

| 718SUPREME | 300HB | ||||||

| SPI (B1) | Ra0.05 | Tidak ada kecerahan, tekstur amplas 3000# yang sedikit | |||||

| SPI (B2) | Ra0.1 | Tidak ada kecerahan, tekstur amplas 2000# yang sedikit | |||||

| SPI (B3) | Ra0.2 | Tidak ada kecerahan, tekstur amplas 1000# yang sedikit, arah jejak pemrosesan tidak dapat dibedakan | |||||

| Ra0.4 | Pemrosesan Presisi: Pembubutan Presisi\ Perencanaan Presisi\ Penggilingan Presisi\ Penggerindaan\ Reaming\ Pengikisan | Arah jejak pemrosesan yang sedikit terlihat jelas | |||||

| Ra0.8 | Pemrosesan Presisi: Pembubutan Presisi\ Perencanaan Presisi\ Penggilingan Presisi\ Penggerindaan\ Reaming\ Pengikisan | Arah jejak pemrosesan yang dapat dilihat | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12.5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

Tabel Referensi untuk Hubungan antara Kekasaran Permukaan dan Kilap (Satuan: μm)

| Kekasaran Permukaan | GB1031-1983 | Kilap Permukaan | GB1031-1968 | Kondisi Permukaan |

| Ra | Ra | Kelas | ||

| 0.012 | 0.01 | ▽14 | Permukaan Cermin Matte | |

| 0.025 | 0.02 | ▽13 | Permukaan Mengkilap Seperti Cermin | |

| 0.05 | 0.04 | ▽12 | Permukaan Mengkilap Cerah | |

| 0.1 | 0.08 | ▽11 | Permukaan Mengkilap Gelap | |

| 0.2 | 0.16 | ▽10 | Arah Jejak Pemesinan yang Tidak Dapat Diidentifikasi | |

| 0.4 | 0.32 | ▽9 | Arah Jejak Pemesinan yang Sedikit Dapat Diidentifikasi | |

| 0.8 | 0.63 | ▽8 | Arah Jejak Pemesinan yang Dapat Diidentifikasi | |

| 1.6 | 1.25 | ▽7 | Tanda Pemesinan yang Tidak Dapat Dikenali | |

| 3.2 | 2.5 | ▽6 | Tanda Pemesinan yang Sedikit Terlihat | |

| 6.3 | 5 | ▽5 | Tanda Pemesinan yang Terlihat | |

| 12.5 | 10 | ▽4 | Tanda Alat yang Sedikit Terlihat | |

| 25 | 20 | ▽3 | Tanda Alat yang Terlihat | |

| 50 | 40 | ▽2 | Tanda Alat yang Terlihat Jelas | |

| 100 | 80 | ▽1 | ||