Pernahkah Anda bertanya-tanya bagaimana kita dapat memperpanjang usia mesin industri sekaligus meningkatkan kinerjanya? Pengelasan permukaan menawarkan solusi yang menarik dengan mendepositkan material tahan aus pada permukaan, memulihkan bagian yang aus, dan meningkatkan ketahanan terhadap korosi dan panas. Dalam artikel ini, Anda akan menemukan berbagai teknik pengelasan permukaan, aplikasinya di berbagai industri, dan bagaimana teknik ini berkontribusi pada penghematan biaya dan efisiensi material. Pelajari bagaimana pengelasan permukaan tidak hanya memperbaiki tetapi juga memperkuat mesin, sehingga sangat diperlukan dalam manufaktur dan pemeliharaan modern.

Pengelasan permukaan terutama digunakan untuk memulihkan permukaan yang aus, meningkatkan ketahanan terhadap korosi, dan meningkatkan sifat mekanis suatu material. Proses ini memberikan lapisan tambahan pada struktur yang sudah ada, sehingga memperpanjang umur dan daya tahannya. Proses ini sering digunakan dalam industri seperti manufaktur dan konstruksi untuk tugas pemeliharaan dan perbaikan.

Pengelasan permukaan, juga dikenal sebagai hardfacing atau weld overlay, adalah proses metalurgi tingkat lanjut yang menempatkan lapisan logam khusus ke permukaan atau tepi benda kerja. Teknik ini dirancang untuk memberikan ketahanan aus yang unggul, ketahanan korosi, atau ketahanan panas pada bahan dasar, yang secara signifikan meningkatkan kinerja dan umurnya.

Proses ini melibatkan pemilihan dan penggunaan bahan pengisi dengan hati-hati dengan sifat tertentu untuk memenuhi karakteristik yang diinginkan dari produk akhir. Metode umum untuk pengelasan permukaan meliputi:

Pengelasan permukaan menawarkan banyak manfaat:

Pemilihan teknik dan bahan permukaan yang tepat tergantung pada berbagai faktor, termasuk:

Bacaan terkait: Panduan Utama untuk Pengelasan

Permukaan otomatis biasanya digunakan untuk peralatan semen seperti pabrik vertikal, pabrik rol, konveyor sekrup, kipas angin, dan tanur putar.

Untuk peralatan besi dan baja, permukaan otomatis dapat digunakan untuk konverter, gulungan, tanur tiup, mesin pengecoran kontinu, dan roda konveyor.

Dalam hal peralatan listrik, permukaan otomatis sering digunakan untuk pabrik batu bara, rol penggiling, tabung ketel, turbin, pipa pembuangan, dan roda gigi.

Untuk mengilustrasikan permukaan proses pengelasansaya akan berbagi beberapa contoh dengan Anda. Mari kita selami lebih dalam.

Kasus:

Gulungan adalah suku cadang yang sangat penting dalam rolling mill, dan mengkonsumsi sejumlah besar baja selama proses penggulungan.

Dengan produksi baja tahunan lebih dari 600 juta ton di Tiongkok, nilai gulungan yang dikonsumsi melebihi 17 miliar yuan.

Oleh karena itu, menggunakan metode permukaan untuk memperbaiki gulungan lama dan memperpanjang masa pakai telah menjadi langkah penting bagi perusahaan penggulungan baja di Cina untuk mengurangi biaya produksi dan meningkatkan manfaat ekonomi.

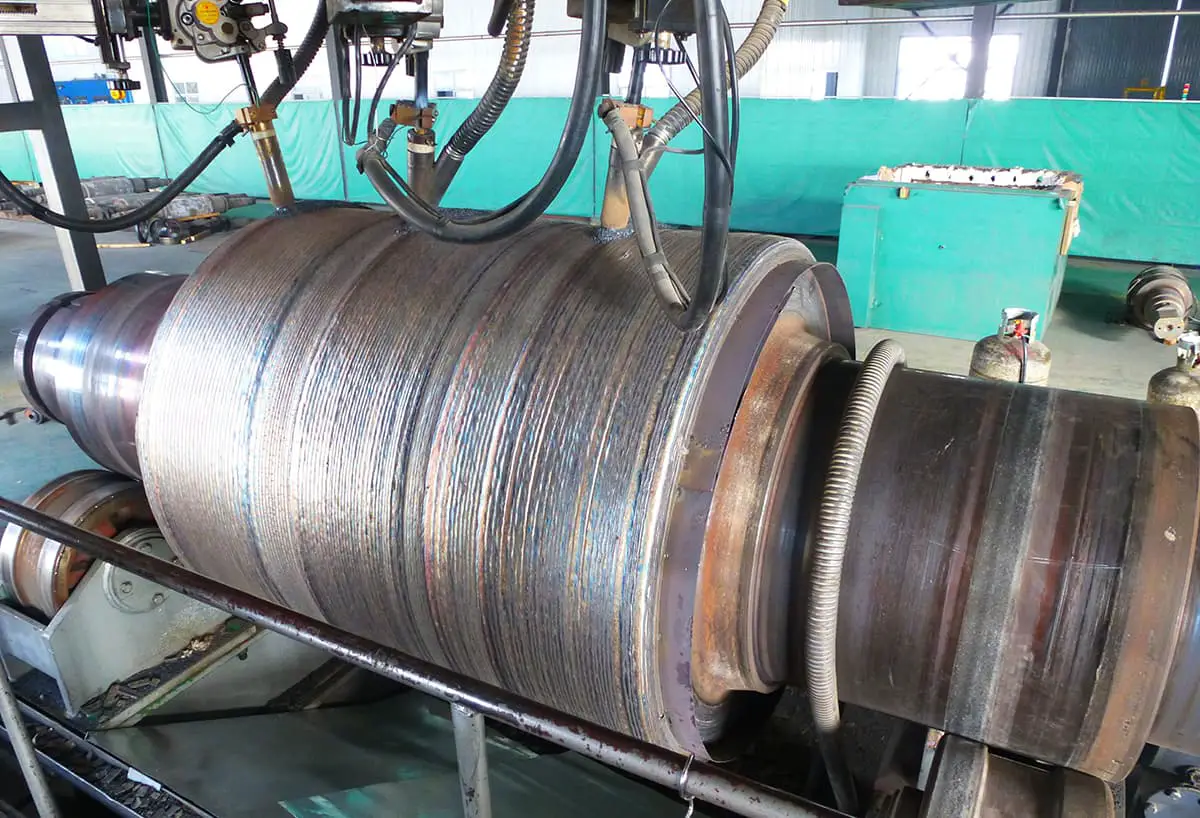

Ketika gulungan asli mencapai akhir masa pakainya, gulungan tersebut dapat diperbaiki melalui pengelasan permukaan.

Gulungan yang dilas permukaan memiliki keunggulan biaya rendah, masa pakai yang lama, dan kinerja yang sangat baik. Mereka secara luas dianut oleh perusahaan penggulungan baja dan selaras dengan kebijakan dasar konservasi energi, produksi bersih, dan ekonomi sirkular Tiongkok.

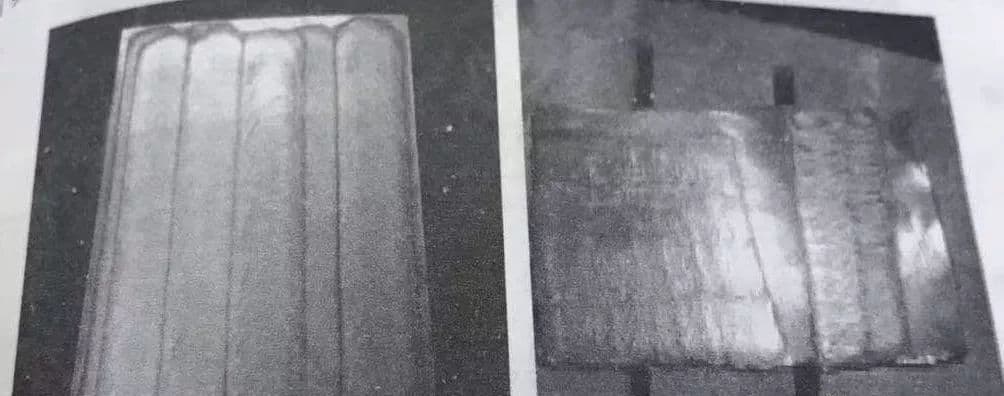

Gambar di bawah ini menggambarkan gulungan lama yang telah diperbaiki melalui pengelasan permukaan.

Gulungan lama diperbaiki dengan las permukaan

Seiring dengan kemajuan ilmu pengetahuan dan teknologi, peralatan mekanis untuk berbagai produk berevolusi ke arah desain yang lebih besar, lebih efisien, dan parameter yang lebih tinggi. Akibatnya, permintaan akan produk yang andal dan berkinerja tinggi semakin meningkat.

Permukaan permukaan material, sebagai cabang dari teknologi pengelasanadalah cara yang efektif untuk meningkatkan kinerja produk dan peralatan serta memperpanjang masa pakai.

Selain logam dan paduannya, keramik, plastik, nonlogam anorganik, dan komposit juga dapat digunakan sebagai bahan paduan permukaan.

Sebagai hasilnya, teknologi permukaan dapat mengilhami komponen dengan berbagai sifat khusus, seperti ketahanan aus, ketahanan panas, ketahanan korosi, ketahanan suhu tinggi, pelumasan, insulasi, dan banyak lagi.

Saat ini, teknologi permukaan banyak digunakan di bidang manufaktur mekanik, metalurgi, tenaga listrik, pertambangan, konstruksi, petrokimia, dan sektor industri lainnya.

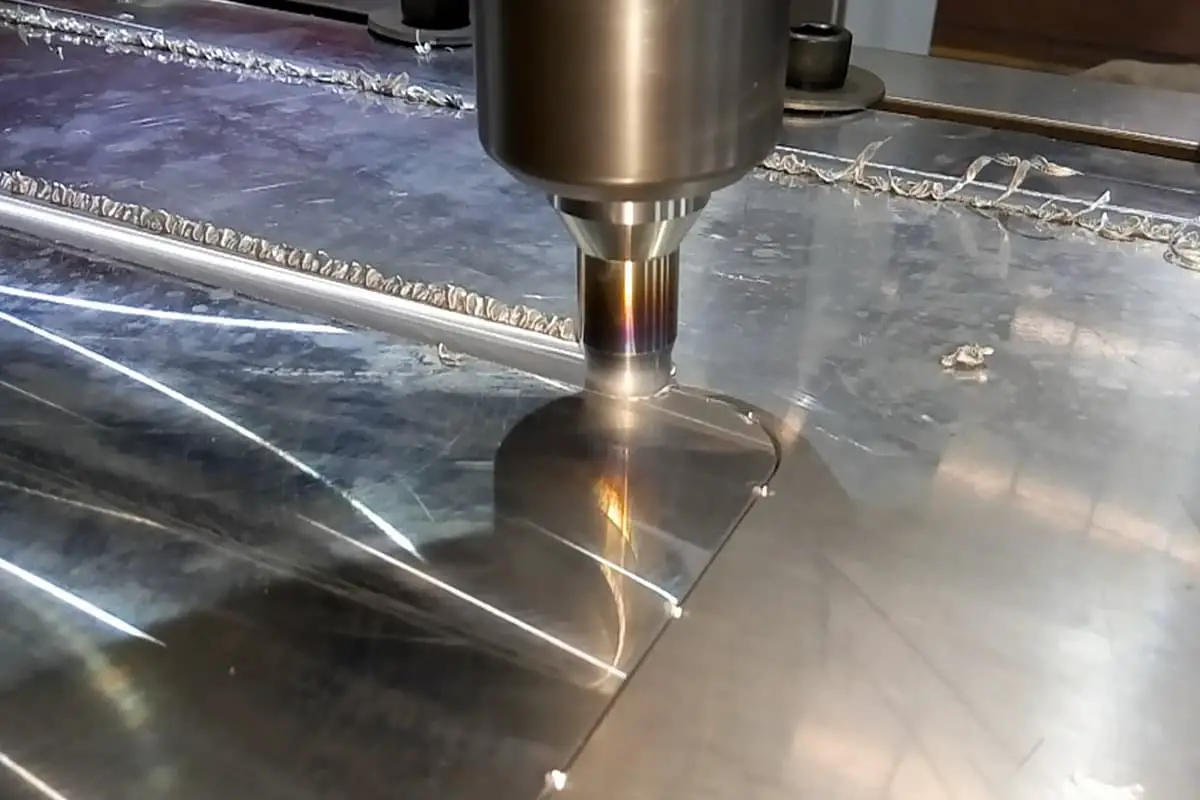

Pengelasan permukaan strip busur terendam otomatis

Pengelasan permukaan adalah proses di mana bahan dengan sifat tertentu diendapkan ke permukaan benda kerja menggunakan metode pengelasan.

Bacaan terkait: 10 Jenis Pengelasan yang Harus Anda Ketahui

Tujuan pengelasan permukaan berbeda dengan metode pengelasan pada umumnya.

Alih-alih menyambungkan benda kerja, pengelasan permukaan memodifikasi permukaan benda kerja untuk mendapatkan lapisan kelongsong dengan sifat khusus seperti ketahanan aus, ketahanan panas, ketahanan korosi, atau untuk memulihkan ukuran yang tidak mencukupi karena keausan atau kesalahan pemrosesan.

Kedua aplikasi ini di rekayasa permukaan disebut sebagai perbaikan dan penguatan.

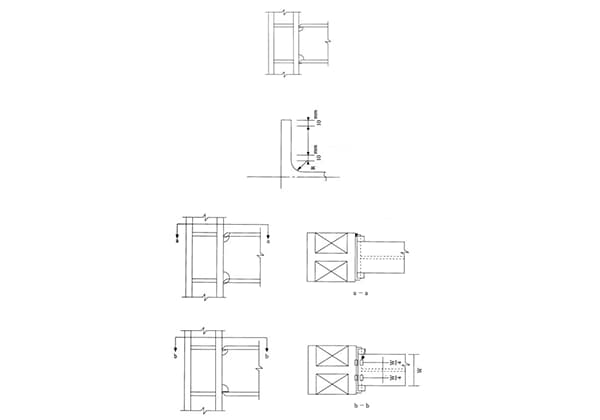

Gambar berikut ini menggambarkan permukaan komponen setelah permukaan.

Permukaan bagian setelah pengelasan permukaan

Keuntungan pengelasan permukaan dibandingkan yang lain perawatan permukaan metode tersebut:

Electroslag lasan permukaan otomatis strip

Klasifikasi Pengelasan Permukaan

Teknologi pengelasan permukaan adalah jenis pengelasan fusi yang dapat menggunakan semua metode yang termasuk dalam pengelasan fusi.

Tabel berikut ini mengilustrasikan klasifikasi metode pengelasan permukaan yang umum.

Saat ini, dua metode yang paling banyak digunakan adalah permukaan busur elektroda dan permukaan nyala api oksiasetilen.

Tabel 9-1 Klasifikasi Metode Pengelasan Permukaan Umum

| Metode pengelasan permukaan | Rasio pengenceran (%) | Kecepatan pengendapan / (kg/jam) | Ketebalan lapisan minimum | Efisiensi pengendapan (%) | |

| Permukaan api oksietilen | Kawat elektroda memberi makan | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Pengumpanan kawat otomatis | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Permukaan bubuk | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Permukaan busur elektroda | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Permukaan busur klorin elektroda tungsten | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Permukaan busur elektrodaPermukaan busur klorin elektroda tungsten | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Permukaan manajemen busur | Monofilamen | 4.5-11.3 | 3.2 | 95 | 95 |

| Multifilamen | 11.3-27.2 | 4.8 | 95 | 95 | |

| Busur seri | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Monopole | 12-36 | 3.0 | 3.0 | 95 | |

| Elektroda multiband | 22-68 | 4.0 | 4.0 | 95 | |

| Busur plasma permukaan | Pemberian bubuk otomatis | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Batang las pemberian makan bubuk | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Pengumpanan kawat otomatis | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Filamen panas ganda | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

Teknologi las permukaan, sebagai cabang dari bidang pengelasan, memiliki cakupan aplikasi yang luas yang menjangkau berbagai industri. Teknologi ini banyak digunakan di bidang manufaktur, termasuk mesin pertambangan, mesin transportasi, mesin metalurgi, mesin listrik, mesin pertanian, mobil, peralatan perminyakan, peralatan kimia, konstruksi, dan pembuatan serta pemeliharaan cetakan perkakas dan struktur logam.

Pengelasan permukaan sangat ideal untuk memperbaiki komponen dan produk logam dengan tampilan di bawah standar, dan juga dapat digunakan untuk membuat komponen bimetal. Selain itu, ini adalah cara yang efektif untuk memperpanjang masa pakai komponen, mengurangi biaya, dan meningkatkan desain produk. Hal ini khususnya bermanfaat untuk penggunaan bahan yang rasional, khususnya logam mulia.

Penerapan teknologi las permukaan terutama ditunjukkan pada aspek-aspek berikut, berdasarkan aplikasi dan kondisi kerja benda kerja:

(1) Mengembalikan ukuran benda kerja dengan menggunakan las permukaan:

Ini adalah masalah yang umum terjadi di pabrik dan perusahaan pertambangan bahwa ukuran benda kerja tidak mencukupi karena keausan atau kesalahan pemrosesan. Dalam kasus seperti itu, pengelasan permukaan adalah metode proses yang umum digunakan untuk memperbaiki benda kerja ini.

Benda kerja yang diperbaiki tidak hanya dapat berfungsi secara normal, tetapi juga sering kali dapat melebihi masa pakai benda kerja asli. Hal ini dikarenakan penggunaan proses dan material baru dalam perbaikan permukaan dapat secara signifikan meningkatkan performa komponen asli.

Contoh perbaikan tersebut termasuk perbaikan permukaan permukaan cold roll, hot roll, dan profiled roll, serta perbaikan permukaan bagian mesin pertanian yang sudah aus seperti traktor, kendaraan pertanian, transplanter, dan pemanen.

Menurut statistik, jumlah paduan permukaan yang digunakan untuk memperbaiki benda kerja lama mencapai 72,2% dari jumlah total paduan permukaan yang digunakan.

Gulungan dingin diperbaiki dengan teknologi permukaan

Ban rol dan kulit rol diperbaiki dengan teknologi permukaan

(2) Permukaan yang tahan aus dan tahan korosi:

Keausan dan korosi adalah faktor utama yang menyebabkan kegagalan material logam. Untuk meningkatkan ketahanan aus dan korosi pada permukaan benda kerja logam, memenuhi persyaratan kondisi kerja, dan memperpanjang masa pakai benda kerja, satu atau lebih lapisan bahan tahan aus atau tahan korosi dapat diendapkan di permukaan.

Material dengan sifat yang berbeda dapat dipilih untuk substrat dan lapisan permukaan benda kerja, yang dapat menghasilkan benda kerja bimetalik. Hal ini karena hanya lapisan permukaan benda kerja yang perlu memiliki sifat khusus yang diperlukan dalam hal ketahanan aus dan korosi. Dengan demikian, hal ini memaksimalkan peran dan potensi material, sehingga menghemat sejumlah besar logam mulia.

(3) Membuat Bagian Baru

Suku cadang mesin bimetal dengan sifat yang komprehensif dapat dibuat dengan melapisi paduan pada substrat logam.

Substrat dan lapisan paduan permukaan komponen ini memiliki sifat yang berbeda, yang dapat memenuhi berbagai persyaratan performa.

Pendekatan ini sepenuhnya melepaskan potensi material.

Misalnya, dalam kasus bilah turbin hidrolik, baja karbon digunakan sebagai bahan dasar, dan lapisan baja tahan karat dilas pada bagian (sebagian besar bagian belakang bawah bilah) yang rentan terhadap kavitasi. Hal ini menghasilkan bilah bimetalik yang tahan kavitasi.

Saat membuat alat abrasif logam, matriks harus kuat dan tangguh. Oleh karena itu, baja karbon dan baja paduan rendah dengan biaya yang relatif rendah dipilih untuk proses pembuatannya.

Di sisi lain, cetakan yang canggih membutuhkan kekerasan dan ketahanan aus yang tinggi. Menggunakan permukaan paduan tahan aus pada cetakan ujung tombak dapat secara signifikan mengurangi konsumsi paduan yang berharga dan secara signifikan memperpanjang masa pakai cetakan.

Lapisan tahan aus atau tahan korosi II pada permukaan benda kerja

Pembuatan cetakan

Pengasaran permukaan cetakan plastik meningkatkan daya tarik estetika dan masa pakai. Untuk memperbaiki permukaan perpisahan cetakan plastik helm, pengelasan permukaan direkomendasikan. Penguatan permukaan sangat penting untuk kerucut diffuser pada cetakan die casting paduan aluminium. Ketika rongga cetakan menjadi aus, tergores, atau keluar dari toleransi, perbaikan dan penguatan harus dilakukan untuk mengembalikan fungsionalitas.

Komponen plastik dan karet

Teknik pelapisan digunakan untuk memperbaiki komponen mekanis yang terbuat dari karet dan plastik, mengatasi masalah seperti penyimpangan toleransi yang disebabkan oleh cetakan dan keausan pada komponen karet dan plastik.

Aplikasi kedirgantaraan

Di sektor kedirgantaraan, permukaan sangat penting untuk:

Manufaktur dan pemeliharaan otomotif

Teknik permukaan digunakan untuk mengkompensasi dan memperbaiki berbagai komponen otomotif, termasuk:

Industri kapal dan tenaga listrik

Aplikasi permukaan di sektor-sektor ini meliputi:

Industri mesin

Teknik permukaan digunakan untuk:

Industri pengecoran logam

Permukaan digunakan untuk:

Mengatasi keausan pada cetakan aluminium, memperpanjang masa pakai dan menjaga kualitas produk

Memperbaiki cacat seperti lubang pasir dan kantong udara pada coran besi, tembaga, dan aluminium

Pengelasan permukaan adalah proses yang melibatkan pengelasan bahan pelapis dengan sifat tertentu pada permukaan lasan.

Tujuannya bukan untuk menyambung lasan, tetapi untuk mendapatkan lapisan logam yang diendapkan pada permukaan lasan yang memiliki karakteristik unik, termasuk ketahanan aus, ketahanan panas, dan ketahanan korosi. Teknik ini juga dapat digunakan untuk mengembalikan atau menambah ukuran lasan.

Metode permukaan secara luas digunakan dalam proses manufaktur dan perbaikan.

Secara umum, logam yang diendapkan untuk pengelasan permukaan harus terlebih dahulu memenuhi kondisi layanan pengelasan. Setelah itu, pertimbangan diberikan untuk memilih logam permukaan dengan kemampuan las dan ekonomi yang lebih besar.

Berikut ini adalah beberapa logam permukaan yang umum digunakan di berbagai lingkungan kerja:

Logam permukaan berbahan dasar besi banyak digunakan karena berbagai produknya, berbagai kemampuan kinerja, keseimbangan yang baik antara ketangguhan dan ketahanan aus, serta biaya yang rendah.

Secara kasar, ada empat kategori logam permukaan berbahan dasar besi:

(1) Logam permukaan baja pearlitic:

Jenis paduan ini memiliki kemampuan las yang baik, ketahanan benturan yang kuat, kekerasan yang rendah, dan terutama digunakan untuk memperbaiki bagian mekanis seperti poros.

(2) Logam permukaan baja austenitik:

Logam permukaan baja mangan austenitik memiliki ketangguhan benturan tinggi dan sifat pengerasan kerja tetapi rentan terhadap retakan panas. Umumnya digunakan untuk memperbaiki komponen yang terkena dampak parah akibat keausan logam-ke-logam dan abrasif, seperti mobil loncat tambang dan kereta api.

Logam permukaan kromium-mangan austenitik memiliki kemampuan las, ketahanan korosi, ketahanan panas, dan ketahanan retak panas yang lebih baik daripada baja mangan austenitik. Hal ini terutama digunakan untuk memperbaiki bagian baja mangan dan baja karbon yang terkena dampak parah akibat keausan antar logam.

(3) Baja martensitik logam permukaan:

Struktur logam permukaan jenis ini terutama adalah martensit. Lapisan permukaan keras memiliki kekerasan yang tinggi, kekuatan luluhketahanan aus yang tinggi, dan dapat menahan benturan sedang, tetapi ketahanan benturannya lebih rendah daripada baja perlit dan austenitik. Hal ini terutama digunakan untuk memperbaiki bagian yang aus di antara logam seperti roda gigi dan sasis traktor.

(4) Logam permukaan besi cor paduan:

Jenis lapisan permukaan ini memiliki ketahanan aus abrasif yang tinggi, tahan panas, tahan korosi, tahan oksidasi yang baik, dan tahan benturan ringan, tetapi rentan terhadap keretakan selama permukaan, sehingga pengelasan harus dilakukan dengan hati-hati. Ini terutama digunakan untuk melapisi mesin pertanian, peralatan pertambangan, dan bagian lain.

Logam permukaan dasar nikel

Paduan yang paling banyak digunakan di antara mereka adalah paduan seri nikel kromium boron silikon. Paduan ini menunjukkan ketahanan yang sangat baik terhadap keausan abrasif tegangan rendah dan keausan antar logam, serta memiliki ketahanan korosi yang baik, ketahanan panas, dan ketahanan oksidasi suhu tinggi. Namun, ketahanannya terhadap keausan abrasif tegangan tinggi dan ketahanan benturan sedikit buruk. Paduan ini biasanya digunakan pada media korosif atau kondisi yang mengalami keausan abrasif dengan tekanan rendah di lingkungan bersuhu tinggi.

Paduan berbasis nikel yang mengandung senyawa intermetalik, seperti Ni-32Mo-15Cr-3Si, memiliki kekerasan suhu tinggi, ketahanan yang sangat baik terhadap keausan intermetalik, dan keausan abrasif sedang, tetapi memiliki ketahanan benturan yang buruk. Paduan ini lebih cocok untuk permukaan busur tungsten gas atau permukaan busur plasma, dan biasanya digunakan untuk permukaan penyegelan katup yang bekerja di media yang sangat korosif.

Harga paduan berbasis nikel yang mengandung karbida jauh lebih rendah daripada paduan berbasis kobalt. Dari sudut pandang ekonomi, ini telah digunakan secara luas sebagai pengganti logam permukaan berbasis kobalt.

Logam permukaan berbasis kobalt terutama mengacu pada paduan tungsten kromium kobalt, yang dapat mempertahankan kekuatan dan kekerasan sekitar 650 ℃, memiliki ketahanan korosi tertentu, dan ketahanan aus adhesi yang sangat baik. Paduan berbasis kobalt memiliki kinerja komprehensif terbaik di antara berbagai logam permukaan dan umumnya digunakan untuk komponen permukaan dalam kondisi kerja bersuhu tinggi.

Logam permukaan dasar tembaga

Pada umumnya, ada empat jenis paduan permukaan berbahan dasar tembaga: perunggu, kuningan, tembaga putihdan tembaga murni. Paduan ini menunjukkan ketahanan korosi yang baik, ketahanan kavitasi, dan ketahanan aus di antara logam. Paduan ini dapat dilas pada bahan berbasis besi untuk membuat komponen bimetalik dan juga dapat digunakan untuk memperbaiki komponen yang aus.

Namun demikian, logam permukaan berbahan dasar tembaga memiliki ketahanan yang buruk terhadap korosi sulfida, keausan bahan tahan aus, dan creep suhu tinggi, kekerasan rendah, serta tidak mudah dilas. Mereka hanya cocok untuk lingkungan di bawah 200 ℃. Jenis logam permukaan ini terutama digunakan untuk permukaan cangkang bantalan, permukaan penyegelan katup bertekanan rendah, dan aplikasi serupa lainnya.

Logam permukaan karbida

Jenis logam permukaan ini terutama digunakan untuk pengelasan permukaan mata bor sumur minyak dan suku cadang mesin konstruksi jalan dalam kondisi keausan yang parah.

Permukaan asetilena oksigen

Metode ini terutama digunakan untuk melapisi bagian yang membutuhkan permukaan halus dan berkualitas tinggi, khususnya lasan berukuran kecil dan menengah yang diproduksi dalam jumlah kecil, seperti katup, mata bor sumur minyak, dan mata bajak.

Peralatan oksigen asetilena mudah digunakan, berbiaya rendah, dan dapat digunakan dengan pengelasan gas peralatan. Namun, diameter lubang nosel obor las lebih besar daripada pengelasan gas.

Bahan permukaan keras dalam bentuk apa pun, termasuk sisa makanan, dapat digunakan. Metode ini menawarkan visibilitas yang tinggi, sehingga memungkinkan untuk melakukan pelapisan pada area yang kecil, menghasilkan lapisan permukaan yang tipis dan halus.

Rasio pengenceran rendah, dan kedalaman lapisan leleh dapat dikontrol dalam 0,1 mm, sehingga memudahkan untuk memastikan kualitas lapisan permukaan.

Menggunakan nyala api reduksi dan nyala api karbonisasi untuk karburisasi dapat mengurangi ketangguhan lapisan hardfacing, tetapi dapat meningkatkan ketahanan aus lapisan hardfacing dengan karbida sebagai fase tahan aus yang utama.

Metode ini dicirikan oleh intensitas tenaga kerja yang tinggi, efisiensi produksi yang rendah, dan persyaratan untuk tukang las dengan keterampilan teknis tertentu.

Permukaan asetilena oksigen biasanya melibatkan penggunaan nyala api karbonisasi, dan sifat nyala api terkait dengan jenis logam permukaan:

Sebagian besar bagian baja dapat dilapisi tanpa fluks. Namun, ketika melapisi besi tuang, fluks harus digunakan, dan langkah-langkah harus diambil untuk mencegah struktur mikro putih dan retakan.

Pemanasan awal dan pendinginan yang lambat, secara signifikan dapat mengurangi kemungkinan retak pada lapisan permukaan dan juga membantu mengurangi rasio pengenceran.

Benda kerja yang kecil dapat dipanaskan secara langsung menggunakan obor las, sedangkan benda kerja yang besar biasanya dipanaskan di dalam tungku, dengan waktu yang cukup untuk memastikan suhunya seragam.

Ketebalan maksimum setiap lapisan pengelasan permukaan harus sekitar 1,6 mm, dan pengelasan permukaan multi-lapis dapat dilakukan.

Untuk oksigen asetilena pengelasan semprot (peleburan semprot), bubuk paduan yang melebur sendiri biasanya digunakan.

Semprotan proses pengelasan dapat dibagi menjadi "metode satu langkah" dan "metode dua langkah" berdasarkan urutan penyemprotan bubuk dan peleburan ulang.

Metode pengelasan semprot "satu langkah" melibatkan penyemprotan dan peleburan serbuk secara simultan, di mana serbuk halus dipanaskan terlebih dahulu, disemprotkan, dan kemudian disemprotkan ke permukaan kerja sebelum dilebur.

Sebaliknya, "dua langkah" pengelasan semprot Metode ini melibatkan dua langkah terpisah yaitu penyemprotan bubuk dan peleburan ulang menggunakan pistol peleburan ulang setelah pemanasan awal.

Cacat umum pada permukaan oksigen asetilena termasuk kurangnya fusi dan pori-pori, yang dapat disebabkan oleh pengoperasian yang tidak tepat atau bahan permukaan berkualitas buruk.

Permukaan busur elektroda

Peralatan busur batang las adalah pilihan yang murah dan serbaguna yang cocok untuk permukaan lapangan.

Sumber daya yang umum termasuk trafo las busur, penyearah las busur, generator las busur, dan busur inverter pengelasan. Peralatan ini khususnya sangat cocok untuk menyurvei bagian yang bentuknya tidak beraturan dan bagian yang sulit diakses.

Panas busur yang terkonsentrasi menghasilkan deformasi minimal dan produktivitas yang tinggi. Namun, juga memiliki tingkat penetrasi dan tingkat pengenceran yang tinggi, yang dapat mengurangi kekerasan dan ketahanan aus pada lapisan permukaan.

Pada umumnya, 2-3 lapisan dilas, dan pengelasan multi-lapisan rentan terhadap keretakan.

Permukaan busur elektroda terutama digunakan untuk produksi dalam jumlah kecil dan memperbaiki komponen yang aus. Elektroda permukaan yang tersedia di Cina meliputi D10 × 24 ×, D25 × 29 ×, D30 × 49 ×, D50 × 59 ×, D60 × 69 ×, D70 × 79 ×, D80 × 89 ×, dan seterusnya.

Elektroda dengan jenis kalsium titania, jenis ilmenit, dan pelapis jenis hidrogen rendah sebaiknya menggunakan koneksi balik DC untuk permukaan. Elektroda dengan pelapis jenis grafit sebaiknya menggunakan koneksi positif DC atau catu daya AC.

Sebelum permukaan, elektroda harus dikeringkan pada suhu yang ditentukan dalam manual elektroda. Elektroda asam harus dikeringkan pada suhu 150℃ selama 0,5-1 jam, dan elektroda basa harus dikeringkan pada suhu 250-350℃ selama 1-2 jam.

The suhu pemanasan awal untuk permukaan terutama tergantung pada kesetaraan karbon. Misalnya, dengan ekuivalen karbon (%) 0,4, 0,5, 0,6, 0,7, dan 0,8, suhu pemanasan awal (°C) masing-masing adalah 100, 150, 200, 250, dan 300.

Pendinginan yang lambat setelah permukaan dapat dilakukan di dalam tungku atau asbes, atau dapat dilakukan dengan pemanasan yang tepat untuk memastikan proses pendinginan berjalan lambat.

Lihat Gbr. 1 untuk parameter proses permukaan busur elektroda.

Gbr. 1 Parameter proses pengelasan permukaan berpelindung busur logam pengelasan

| Ketebalan lapisan permukaan mm | <1.5 | <5 | ≥5 |

| Diameter elektroda mm | 3.2 | 4-5 | 5~6 |

| Jumlah lapisan permukaan | 1 | 1~2 | ≥2 |

| Arus pengelasan permukaan A | 800~100 | 140~200≥ | 180~240 |

Permukaan busur yang terendam

Permukaan busur terendam adalah metode produksi otomatis dengan arus dan efisiensi tinggi. Metode ini tidak memancarkan radiasi cahaya, sehingga memberikan kondisi kerja yang baik. Namun demikian, panas busur yang terendam bisa berlebihan, sehingga menyebabkan tingkat pengenceran yang tinggi.

Untuk memastikan performa yang diperlukan, biasanya digunakan 23 lapisan permukaan. Pemanasan awal dan pendinginan lambat sering dilakukan untuk menghindari keretakan.

Permukaan busur terendam terutama digunakan untuk permukaan horizontal dan paling cocok untuk bagian besar yang tidak mudah berubah bentuk, seperti permukaan lapisan tahan korosi pada dinding bagian dalam wadah berdiameter besar, atau permukaan lapisan tahan aus pada gulungan rolling mill baja. Tidak cocok untuk komponen kecil.

Catu daya DC atau AC dapat digunakan untuk permukaan busur yang terendam. Namun, koneksi balik DC sebagian besar digunakan untuk meningkatkan kualitas permukaan dan efisiensi produksi.

Peningkatan arus pengelasan akan menyebabkan rasio pengenceran, kedalaman penetrasi, dan ketebalan lapisan yang lebih tinggi. Pengaruh tegangan busur pengelasan pada rasio pengenceran tidak signifikan. Tegangan busur biasanya ditetapkan pada 30-35V, dan panjang ekstensi kawat las adalah 8 kali diameter kawat las.

Untuk mengurangi rasio pengenceran dan meningkatkan kecepatan deposisi, elektroda multi-kawat dan strip (bersama-sama) dapat digunakan untuk meningkatkan elektroda.

Metode permukaan lainnya

Ada beberapa metode permukaan yang tersedia, seperti permukaan busur logam gas, permukaan busur tungsten argon, permukaan busur plasma, electroslag permukaan, permukaan laser, permukaan gesekan, dan lain-lain.