Pernahkah Anda bertanya-tanya, mengapa potongan logam Anda yang dipotong dengan laser tidak sepresisi dulu? Artikel ini menyingkap rahasia di balik pemotongan laser kerf, mengeksplorasi bagaimana faktor-faktor seperti kualitas sinar, ketebalan material, dan kecepatan pemotongan memengaruhi hasil pemotongan Anda. Pelajari cara mempertahankan performa terbaik dan mencapai pemotongan yang sempurna setiap saat!

Sebagai peralatan umum untuk pemrosesan lembaran logam, mesin pemotongan laser memainkan peran penting.

Pemotongan yang efisien dan presisi tinggi sudah tertanam kuat dalam benak masyarakat.

Namun demikian, setelah penggunaan jangka panjang, performa peralatan dapat menurun, dan bahkan pelat pemotongan mungkin memiliki kerf yang besar, yang dapat memengaruhi kualitas pemotongan.

Masalah ini harus segera diselesaikan. Mari kita lihat lebih dekat di bawah ini.

Performa pemotongan optik pemotongan laser serat mesin berkurang karena keausan mesin setelah penggunaan jangka panjang, serta karena perawatan yang tidak memadai selama pengoperasian mesin.

Lebar garitan dalam pemotongan laser bervariasi, tergantung pada beberapa faktor, termasuk jenis bahan, ketebalan, daya laser, dan parameter pemotongan. Metode dan peralatan pemotongan yang berbeda menghasilkan kerf dan akurasi yang berbeda-beda.

Contohnya, apabila memotong pelat setebal 10mm:

(1) Pemotongan laser serat biasanya menghasilkan akurasi pemotongan ± 0,025 mm dan lebar garitan berkisar antara 0,2 hingga 1 mm. Kernel yang tepat bergantung pada daya laser, kecepatan pemotongan, dan gas bantuan yang digunakan.

(2) Pemotongan plasma, meskipun kurang presisi, namun menghasilkan akurasi pemotongan sekitar ±0,3mm dan lebar garitan antara 0,5 dan 1,2mm. Metode ini sering kali lebih disukai untuk bahan yang lebih tebal atau apabila kecepatan lebih diprioritaskan daripada presisi.

(3) Pemotongan bahan bakar oxy-fuel (asetilena) manual, meskipun kurang umum dalam manufaktur modern, menghasilkan akurasi pemotongan sekitar ±1mm dan lebar garitan 1,0 hingga 1,5mm. Metode ini terutama digunakan untuk pelat yang sangat tebal atau dalam operasi lapangan.

Untuk bahan tipis (kurang dari 3.0mm), pemotongan laser biasanya menghasilkan kerf dalam kisaran 0,3 hingga 0,5mm. Laser serat presisi tinggi dapat menghasilkan kerf yang lebih sempit lagi, terkadang sekecil 0,1 mm untuk lembaran yang sangat tipis.

Lebar kerf umumnya meningkat dengan ketebalan material karena kebutuhan daya laser yang lebih tinggi dan waktu diam yang lebih lama. Selain itu, pilihan nosel pemotongan, tekanan gas bantu, dan posisi titik fokus secara signifikan memengaruhi lebar kerf. Sistem pemotongan laser CNC modern memungkinkan kontrol yang tepat dari parameter ini untuk mengoptimalkan lebar kerf dan kualitas pemotongan untuk aplikasi tertentu.

Perlu dicatat, bahwa kemajuan dalam teknologi laser, seperti penerapan beam shaping dan laser pulsa ultra-pendek, secara terus-menerus mendorong batas-batas lebar garitan yang dapat dicapai dan kualitas pemotongan pada berbagai bahan dan ketebalan.

Pemotongan laser telah dikembangkan selama bertahun-tahun dan secara bertahap menjadi peralatan pemrosesan utama untuk pemrosesan logam.

Namun demikian, selalu ada beberapa masalah dalam pemotongan, misalnya, menghasilkan alur pemotongan yang terlalu lebar.

Jadi, apa saja faktor yang memengaruhi lebar kerf pemotongan laser mesin?

Ada empat faktor utama:

Sinar laser yang dihasilkan oleh laser tidak dipancarkan secara vertikal, tetapi pada sudut hamburan.

Oleh karena itu, apabila menggunakan mesin pemotongan laser untuk memotong benda kerja, maka akan terbentuk lancip tertentu. Oleh karena itu, kualitas sinar laser juga sangat penting untuk pemotongan.

Pada umumnya, fokus tidak boleh disesuaikan secara sembarangan setelah penyesuaian. Sebaiknya hanya disesuaikan apabila terdapat masalah yang kentara dalam efek pemotongan.

Efek pemotongan yang sesungguhnya bervariasi, tergantung pada bahan yang sedang dipotong.

Pada pemotongan laser, titik yang lebih kecil dari sinar laser menghasilkan efek pemotongan yang lebih baik.

Selain kualitas sinar laser yang memengaruhi titik, bahan benda kerja juga memengaruhi ukuran titik.

Sebagai contoh, tembaga sangat reflektif, yang membuatnya sulit untuk membentuk titik cahaya. Oleh karena itu, persyaratan mesin pemotongan laser tembaga lebih tinggi dibandingkan dengan logam biasa.

Di bawah kondisi material dan pemotongan daya yang sama, semakin tebal material, semakin besar kemungkinannya memiliki gerinda dan ketidakrataan pada penampang melintang.

Untuk mencapai bagian yang sama persis seperti bahan lembaran, daya laser perlu ditingkatkan.

Alasan mengapa mesin pemotongan laser diterima secara luas adalah karena kecepatan pemotongannya yang cepat.

Apabila kondisi lainnya tetap konstan, kecepatan pemotongan mesin pemotongan laser harus disesuaikan secara tepat untuk mencapai efek pemotongan terbaik.

Jika kecepatannya terlalu lambat, kekasaran garitan mungkin sangat besar. Jika kecepatannya terlalu cepat, kekasaran kerf dapat berkurang.

Namun demikian, jika kecepatannya terlalu cepat, mungkin tidak dapat menembus material, jadi sangat penting untuk mengontrol kecepatan dan tidak secara membabi-buta melakukan pemotongan dengan kecepatan tinggi.

Dalam proses pemotongan laser, hubungan antara kecepatan potong dan lebar kerf sangat kompleks dan dipengaruhi oleh banyak faktor. Ketika daya laser dan tekanan gas bantu tetap konstan, kecepatan potong menunjukkan hubungan terbalik nonlinier dengan lebar kerf.

Seiring dengan meningkatnya kecepatan potong, lebar garitan umumnya berkurang. Hal ini terjadi karena sinar laser berinteraksi dengan material dalam durasi yang lebih singkat, mengurangi zona yang terpengaruh panas (HAZ) dan menghasilkan potongan yang lebih sempit. Sebaliknya, ketika kecepatan potong menurun, lebar kerf cenderung meningkat karena interaksi laser-material yang berkepanjangan dan peningkatan input panas.

Kekasaran permukaan tepi potong menunjukkan hubungan parabola dengan kecepatan potong. Pada kecepatan yang lebih rendah, masukan panas yang berlebihan dapat menyebabkan peleburan yang tidak teratur dan peningkatan pembentukan serpihan, yang menyebabkan kekasaran permukaan yang lebih tinggi. Dengan meningkatnya kecepatan potong, kekasaran permukaan biasanya meningkat karena pembuangan material yang lebih terkontrol. Namun, kecepatan potong yang optimal ada ketika kekasaran permukaan mencapai nilai minimum.

Sangatlah penting untuk diperhatikan, bahwa jika kecepatan pemotongan melebihi ambang batas kritis, densitas energi laser menjadi tidak mencukupi untuk sepenuhnya menembus bahan, sehingga menghasilkan pemotongan yang tidak sempurna atau tidak ada pemotongan sama sekali. Fenomena ini sering disebut sebagai "batas kecepatan" dalam pemotongan laser.

Interaksi antara kecepatan potong, lebar garitan, dan kualitas permukaan lebih lanjut dipengaruhi oleh faktor-faktor seperti sifat material, ketebalan, panjang gelombang laser, dan karakteristik sinar. Sebagai contoh, bahan yang sangat reflektif seperti aluminium atau tembaga mungkin memerlukan hubungan kecepatan-daya yang berbeda dibandingkan dengan baja.

Dalam praktiknya, produsen sering mengembangkan grafik kecepatan potong atau menggunakan sistem pemantauan proses yang canggih untuk mengoptimalkan parameter ini untuk bahan dan ketebalan tertentu, memastikan pemotongan berkualitas tinggi sekaligus memaksimalkan produktivitas.

Faktor paling signifikan yang memengaruhi kualitas pemrosesan dan kapasitas mesin pemotongan laser adalah posisi fokus, dan hubungan spesifiknya dengan pemrosesan adalah sebagai berikut.

Posisi fokus didefinisikan sebagai posisi setelah sinar laser difokuskan secara relatif ke permukaan bahan yang diproses.

Posisi fokus memengaruhi hampir semua parameter pemrosesan, seperti lebar, kemiringan, kekasaran permukaan pemotongan, kondisi adhesi terak, dan kecepatan pemotongan.

Hal ini karena perubahan posisi fokus menyebabkan perubahan diameter sinar pada permukaan bahan yang diproses dan sudut datang ke dalam bahan yang diproses.

Akibatnya, hal ini memengaruhi kondisi pembentukan kerf dan beberapa pantulan sinar di kerf, yang memengaruhi kondisi aliran gas tambahan dan logam cair di kerf.

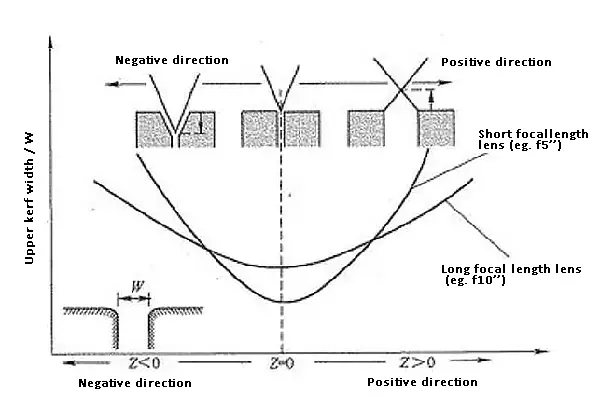

Gambar menunjukkan hubungan antara posisi fokus Z dari mesin pemotongan laser dan lebar garitan W dari permukaan bahan yang diproses.

Status fokus pada permukaan material yang diproses ditetapkan ke Z = 0 "nol", posisi fokus diwakili oleh "+" apabila bergerak ke atas, "-" apabila bergerak ke bawah, dan jumlah pergerakan dalam mm.

Apabila fokus berada pada posisi fokus Z = 0, lebar kerf atas W adalah minimum.

Apakah posisi fokus bergerak ke atas atau ke bawah, lebar kerf bagian atas W menjadi lebih lebar.

Kecenderungan ini sama apabila memproses lensa dengan panjang fokus yang berbeda-beda.

Semakin kecil diameter sinar pada posisi fokus dan semakin pendek kedalaman fokus lensa, semakin besar variasi lebar kerf atas dengan perubahan posisi fokus.

| Posisi fokus | Fitur | Aplikasi |

| Kernel adalah yang tersempit dan dapat diproses dengan presisi tinggi | Pemrosesan yang membutuhkan pengurangan kemiringan; Pemrosesan dengan persyaratan kekasaran permukaan yang tinggi; Pemotongan kecepatan tinggi; Mengurangi pemrosesan zona yang terkena dampak panas; Pemesinan mikro |

| Pelebaran di bawah kerf, dapat meningkatkan aliran gas dan fluiditas lelehan | CW dan pemrosesan pulsa frekuensi tinggi pada pelat tebal; Pemrosesan pelat akrilik; Pemrosesan cetakan alat; Pengolahan ubin keramik |

| Pelebaran di atas kerf, dapat meningkatkan aliran gas dan fluiditas lelehan | Pemotongan aluminium dengan udara; Pemotongan aluminium dengan nitrogen; Pemotongan udara dari baja tahan karat; Pemotongan nitrogen pada baja tahan karat; Pemotongan udara dari lembaran baja galvanis |

Gambar di atas menunjukkan posisi fokus terbaik dari mesin pemotong laser logam saat memproses berbagai bahan pemrosesan.

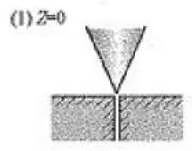

(1) Diameter balok minimum Z = 0 dapat diperoleh pada permukaan material.

Pada titik ini, densitas energi maksimum dapat diperoleh pada permukaan material yang diproses, dan kisaran leleh relatif sempit, yang menentukan karakteristik pemrosesan.

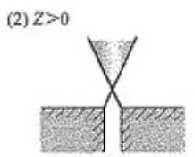

(2) Posisi fokus pada sisi "+" (Z > 0).

Pada titik ini, kisaran penyinaran sinar laser pada permukaan material yang diproses menjadi lebih lebar, dan sinar di dalam garitan memiliki sudut difusi, yang meningkatkan lebar garitan.

(3) Posisi fokus pada sisi "-" (Z < 0).

Pada titik ini, kisaran sinar laser yang disinari pada permukaan bahan yang diproses menjadi lebih lebar.

Semakin dekat posisi fokus ke arah ketebalan pelat, semakin tinggi kapasitas lelehnya, dan kemudian terjadi kemiringan terbalik.

Biasanya, selama pemrosesan mesin pemotongan laser, ada beberapa kejadian di mana terjadi kerf pemotongan yang besar. Situasi ini menghasilkan akurasi pemotongan yang rendah, yang tidak memenuhi persyaratan kami.

Apa alasan untuk situasi ini? Apakah ada cara untuk mengatasinya?

Setelah melakukan pengamatan dan analisis secara terus-menerus, teknisi teknis telah merancang tiga solusi:

Penyesuaian panjang fokus serat optik dapat dilakukan secara manual atau otomatis.

Pemfokusan manual cenderung dilupakan oleh para teknisi, khususnya setelah penggantian atau pembersihan lensa; oleh karena itu, panjang fokus harus disesuaikan kembali.

Periksa apakah lensa rusak atau kotor karena hal ini dapat menyebabkan hamburan laser dan penebalan sinar. Mengganti atau membersihkan lensa adalah satu-satunya solusi.

Periksa kualitas titik laser.

Jika terdapat dua titik atau titik cahaya tidak bulat, titik penyangga tabung laser mungkin memerlukan penyesuaian.

Alasan ini sering diabaikan, tetapi tetap menuntut perhatian.

Jahitan pemotongan laser yang besar tidak menjadi masalah yang signifikan, tetapi peralatan harus menjalani pemeliharaan setelah produksi dan pemrosesan untuk jangka waktu tertentu.

Bahkan, beberapa ketidakteraturan kecil dapat terjadi selama penggunaan, yang memerlukan perawatan yang tepat untuk memastikan pemotongan laser yang efisien dan berjangka panjang pengoperasian mesindan menciptakan nilai maksimum bagi pengguna.

Faktor-faktor yang memengaruhi kualitas garitan pemotongan laser memiliki banyak segi dan rumit. Seperti yang telah dibahas sebelumnya, di luar sifat material benda kerja, banyak parameter yang secara signifikan memengaruhi lebar garitan dan kualitas pemotongan secara keseluruhan. Ini termasuk karakteristik sinar laser (panjang gelombang, mode, polarisasi), output daya, kecepatan potong, geometri nosel dan jarak standoff, posisi fokus, jenis dan tekanan gas bantu, dan banyak lagi.

Untuk mengoptimalkan kualitas pemotongan saat mengoperasikan mesin pemotongan laser, pertimbangkan praktik terbaik berikut ini:

1. Optimalisasi titik fokus: Mempertahankan posisi fokus yang tepat, sangatlah krusial untuk menghasilkan kerf berkualitas tinggi. Fokus yang tepat meminimalkan pembentukan duri, mengurangi pembakaran tepi, dan mencegah ledakan pelat. Meskipun fokus biasanya tetap stabil setelah ditetapkan, namun penyesuaian mungkin diperlukan apabila:

2. Perawatan rutin: Menerapkan jadwal perawatan proaktif, termasuk inspeksi visual harian dan pembersihan/pemeliharaan lensa mingguan. Hal ini membantu mempertahankan kualitas sinar yang optimal dan mencegah penurunan performa pemotongan dari waktu ke waktu.

3. Pemotongan percobaan: Sebelum memproses komponen produksi, selalu lakukan pemotongan percobaan pada bahan bekas dengan jenis dan ketebalan yang sama. Hal ini memungkinkan penyetelan parameter yang tepat dan memastikan kualitas yang konsisten selama proses produksi.

4. Optimalisasi parameter: Kembangkan dan pelihara basis data parameter pemotongan yang dioptimalkan untuk berbagai bahan dan ketebalan. Pertimbangkan faktor-faktor seperti:

5. Pertimbangan material: Pastikan kualitas material yang konsisten dan penyimpanan/penanganan yang tepat untuk meminimalkan variasi dalam kinerja pemotongan. Pertimbangkan faktor-faktor seperti kondisi permukaan, kerataan, dan potensi kontaminan.

6. Pemeliharaan sistem pengiriman sinar: Periksa dan bersihkan semua komponen optik di jalur sinar secara teratur, termasuk cermin, lensa, dan jendela pelindung. Ketidaksejajaran atau kontaminasi dapat secara signifikan memengaruhi kualitas kerf.

7. Penjajaran kepala pemotongan: Verifikasi dan sesuaikan kesejajaran kepala pemotongan secara berkala terhadap permukaan benda kerja, khususnya untuk aplikasi yang sensitif terhadap kemiringan.

8. Pemantauan proses: Menerapkan sistem pemantauan waktu nyata untuk mendeteksi variasi dalam kualitas potongan, sehingga memungkinkan penyesuaian yang cepat dan meminimalkan tingkat sisa.

9. Pelatihan operator: Pastikan bahwa operator alat berat terlatih dengan baik dalam mengenali masalah kualitas potongan dan membuat penyesuaian yang tepat untuk mempertahankan kinerja yang optimal.

Lihat juga: