Mengapa pengelasan titanium menuntut ketelitian dan keahlian seperti itu? Dalam artikel ini, kita akan mengeksplorasi tantangan unik yang ditimbulkan oleh pengelasan titanium, seperti reaktivitas kimiawi yang tinggi dan kepekaan terhadap kotoran. Temukan teknik-teknik penting dan praktik terbaik untuk memastikan pengelasan yang kuat dan andal, sembari mempelajari cara menghindari perangkap yang umum terjadi. Apakah Anda seorang tukang las berpengalaman atau baru dalam bekerja dengan titanium, panduan ini akan membekali Anda dengan wawasan yang berharga untuk meningkatkan keterampilan dan pemahaman Anda tentang bahan yang luar biasa ini.

Paduan titanium memiliki kepadatan rendah, rasio kekuatan-terhadap-berat yang tinggi, ketahanan korosi yang baik, konduktivitas termal yang rendah, tidak beracun, tidak bersifat magnetis, dan dapat dilas. Mereka banyak digunakan dalam industri kedirgantaraan, penerbangan, kimia, perminyakan, listrik, medis, konstruksi, dan olahraga.

(1) Pengikisan yang disebabkan oleh kontaminasi kotoran:

Karena reaktivitas kimiawi titanium yang tinggi, maka panas pengelasan siklus dapat menyebabkan kolam las, logam zona fusi di atas 350 ℃, dan zona yang terpengaruh panas bereaksi dengan mudah dengan hidrogen, oksigen, nitrogen, serta kontaminan seperti minyak, kelembapan, dll. Yang ada di udara atau di bahan las dan kawat.

Titanium dengan cepat menyerap hidrogen di atas 300 ℃, oksigen di atas 600 ℃, dan nitrogen di atas 700 ℃. Ketika mengandung karbon dalam jumlah tinggi, ia dapat mengembangkan struktur jaringan TiC yang rapuh. Kondisi ini secara signifikan mengurangi keuletan dan ketangguhan titanium dan paduannya, yang mengakibatkan penurunan kinerja sambungan las.

Warna film oksida yang terbentuk pada permukaan titanium bergantung pada suhu produksi.

Di bawah 200℃, warnanya tampak putih keperakan; pada 300℃, warnanya berubah menjadi kuning pucat; pada 400℃, warnanya menjadi emas; pada 500℃ dan 600℃, warnanya masing-masing menunjukkan warna biru dan ungu; dan dari 700℃ hingga 900℃, warnanya muncul dalam berbagai corak abu-abu.

Warna film oksida dapat digunakan untuk menentukan suhu area yang tidak terlindungi selama proses pengelasan.

(2) Penurunan kinerja yang disebabkan oleh transformasi fase selama pengelasan:

Ada dua struktur kristal titanium: di atas 882 ℃, titanium memiliki struktur kisi kubik berpusat pada tubuh yang dikenal sebagai β-titanium, dan di bawah 882 ℃, titanium memiliki struktur kisi heksagonal yang padat yang disebut α-titanium. Titanium yang digunakan untuk kapal mengandung sangat sedikit elemen penstabil β dan sebagian besar merupakan paduan α-besi.

Selama pengelasan pada suhu tinggi, lasan dan bagian dari zona yang terpengaruh panas berubah menjadi struktur β-kristal, yang menyebabkan kecenderungan pertumbuhan butir yang signifikan.

Karena titanium memiliki titik leleh yang tinggi, kapasitas panas spesifik yang besar, dan konduktivitas termal yang rendah, maka waktu tinggal pada suhu tinggi selama pengelasan kira-kira 3 hingga 4 kali lebih lama daripada baja.

Hal ini menghasilkan zona terpengaruh panas suhu tinggi yang lebih luas, menyebabkan pertumbuhan butiran yang nyata pada lasan dan zona terpengaruh panas suhu tinggi, yang menyebabkan penurunan keuletan yang signifikan.

Oleh karena itu, ketika mengelas titanium, umumnya disarankan untuk menggunakan input panas pengelasan yang lebih rendah dan laju pendinginan yang lebih cepat untuk mengurangi waktu tinggal pada suhu tinggi, meminimalkan tingkat pertumbuhan butir, mengurangi ukuran zona yang terpengaruh panas suhu tinggi, dan mengurangi penurunan keuletan.

(3) Pelindung gas inert diperlukan di area pengelasan:

Pada suhu tinggi, titanium memiliki afinitas yang kuat terhadap oksigen di udara. Oleh karena itu, perlu menggunakan pelindung gas inert di atas 200℃ untuk mencegah oksidasi.

(4) Signifikan distorsi pengelasan:

Modulus elastisitas titanium hanya setengah dari baja karbon. Di bawah tekanan pengelasan yang sama, distorsi pengelasan titanium akan menjadi dua kali lebih besar daripada baja karbon.

Oleh karena itu, saat mengelas titanium, umumnya disarankan untuk menggunakan pelat pendukung dan menjepit pelat untuk meminimalkan distorsi pengelasan.

(5) Rentan terhadap porositas:

Porositas adalah cacat yang umum terjadi pada pengelasan titanium. Pori-pori yang terbentuk selama pengelasan titanium sebagian besar adalah pori-pori hidrogen, tetapi ada juga pori-pori yang terbentuk oleh gas CO.

(6) Potensi retak:

Kotoran seperti sulfur, fosfor, dan karbon dalam titanium memiliki titik leleh yang rendah dan kisaran suhu pemadatan yang sempit dengan titanium pada batas butir.

Akibatnya, penyusutan las selama pemadatan menjadi kecil, dan retak termal pada las umumnya tidak terjadi. Retakan pada lasan titanium biasanya disebabkan oleh hidrogen retakan dingin.

(7) Ketidakcocokan dengan baja untuk pengelasan fusi:

Besi larut dalam titanium pada fraksi massa yang sangat rendah, mulai dari hanya 0,05% hingga 0,10%.

Oleh karena itu, titanium dan baja tidak dapat langsung dilas fusi.

Metode pengelasan utama yang digunakan untuk titanium dan paduan titanium adalah pengelasan tungsten inert gas (TIG), pengelasan gas inert elektroda leleh (MIG), dan plasma pengelasan busur.

Mematri dapat digunakan untuk mengelas struktur tertutup yang tidak menahan beban. Pengelasan ledakan juga dapat digunakan untuk komposit pengelasan titanium dan pelat komposit baja.

(1) Kawat las:

Pemilihan titanium dan titanium pengelasan paduan kawat umumnya didasarkan pada pencocokan dengan bahan dasar, tetapi juga harus lulus kualifikasi evaluasi proses pengelasan.

Ketika memilih kawat las, ada tantangan untuk menemukan kecocokan yang sesuai karena kandungan pengotor kawat hanya dikontrol dalam batas atas. Dalam banyak kasus, tidak ada kontrol atas batas bawah.

Selain itu, setiap batch kawat las yang diproduksi hanya memastikan komposisi kimianya, tetapi bukan sifat mekanisnya setelah pengelasan. Ada kemungkinan bahwa beberapa batch produksi kawat las memiliki kandungan pengotor yang sangat rendah, sehingga menjadikannya produk yang berkualitas.

Namun, mereka kekuatan las mungkin lebih rendah, yang mungkin tidak memenuhi persyaratan kekuatan tarik minimum di bawah standar kondisi anil bahan dasar.

Dalam kasus seperti itu, perlu untuk beralih ke batch produksi lain dari merek kawat las yang sama atau bahkan kawat dengan kualitas yang lebih tinggi (seperti industri murni) untuk melakukan evaluasi proses baru sampai memenuhi syarat sebelum menyelesaikan pemilihan kawat las.

Untuk kawat las dan kawat pengisi yang digunakan pada wadah yang terbuat dari titanium dan paduan titanium, komposisi kimianya (analisis peleburan) dapat dilihat pada Tabel 4-29.

Ketika melakukan pengujian ulang komposisi kimia pada sampel kawat las dan kawat pengisi yang sudah jadi, deviasi yang diizinkan untuk analisis dapat dilihat pada Tabel 4-30. Yang direkomendasikan jenis pengelasan kawat dan kawat pengisi untuk bahan titanium yang umum digunakan dalam wadah dapat ditemukan pada Tabel 4-31.

Tabel 4-29 Komposisi Kimia (Analisis Peleburan) Titanium dan Paduan Titanium Kawat Las dan Kawat Pengisi untuk Wadah.

| Model Kawat | Komposisi kimia (fraksi massa, %) | ||||||||||

| Komponen utama | Elemen pengotor | Elemen sisa | |||||||||

| Ti | Mo | Ni | Pd | Fe | O | C | N | H. | Tunggal | Jumlah total | |

| ERTAIELI | Rem. | – | – | – | ≤0.08 | 0.03~0.10 | ≤0.03 | ≤0.012 | ≤0.005 | ≤0.05 | ≤0.20 |

| ERTA2ELI | Rem. | – | – | – | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA3ELI | Rem. | – | – | – | ≤0.16 | 0.13~0.20 | ≤0.03 | ≤0.02 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA4ELI | Rem. | – | – | – | ≤0.25 | 0.18~0.32 | ≤0.03 | ≤0.025 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA9 | Rem. | – | – | 0.12-0.25 | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA10 | Rem. | 0.2-0.4 | 0.6-0.9 | – | ≤0.15 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

Tabel 4-30: Analisis Komposisi Kimia dan Penyimpangan yang Diizinkan dari Kabel Las dan Kabel Pengisi Titanium dan Paduan Titanium yang Sudah Jadi

| Elemen Komponen | Komposisi Kimia (Fraksi Massa, %) | |||||||||||

| Mo | Ni | Pd | Fe | O | C | N | H | Elemen residu individu | ||||

| ≤0.20 | ≤0.30 | ≤0.10 | 0.10~0.15 | ≤0.25 | ||||||||

| Penyimpangan yang Diizinkan | ±0.03 | ±0.03 | ±0.02 | +0.05 | +0.10 | +0.02 | ±0.02 | +0.03 | +0.01 | +0.01 | +0.002 | +0.02 |

Tabel 4-31: Model Kawat dan Kawat Pengisi yang Direkomendasikan untuk Material Titanium yang Umum Digunakan dalam Wadah

| Kelas titanium | Model kawat dan kawat pengisi |

| TAI | ERTAIELI |

| TA2 | ERTA2ELI |

| TA3 | ERTA3ELI |

| TA4 | ERTA4ELI |

| TA9 | ERTA9 |

| TA10 | ERTA10 |

(2) Gas Pelindung:

Gas argon umumnya digunakan sebagai gas pelindung untuk pengelasan besi dan paduan titanium. Kemurnian gas argon (fraksi volume) tidak boleh kurang dari 99,99%.

Fraksi volume komponen gas lainnya harus sebagai berikut: oksigen kurang dari 0,002%, nitrogen kurang dari 0,005%, hidrogen kurang dari 0,002%, dan kadar air kurang dari 0,001 mg/L. Tekanan dalam tabung gas tidak boleh lebih rendah dari 0,5 MPa.

Saat menggunakan, udara dalam sistem gas pelindung, seperti selang gas, obor las, dan masker las, harus diganti dengan gas bersih. Gas helium atau gas campuran argon-helium juga dapat digunakan sebagai gas pelindung.

(3) Elektroda Tungsten:

Elektroda tungsten yang umum digunakan adalah elektroda tungsten murni dan elektroda tungsten berseri. Elektroda tungsten berseri mengandung serium oksida sebagai pengotor (fraksi massa tidak melebihi 0,1%).

Elektroda tungsten berseri memiliki fungsi kerja emisi elektron yang rendah, stabilitas kimiawi yang tinggi, kerapatan arus yang diizinkan tinggi, tidak ada radioaktivitas, dan kinerja yang lebih baik daripada elektroda tungsten murni. Mereka adalah elektroda tungsten yang banyak digunakan saat ini.

(1) Pembersihan Sebelum Pengelasan:

Sebelum mengelas titanium dan paduannya, permukaannya harus dibersihkan dengan hati-hati untuk menghilangkan oksida, nitrida, minyak, kelembapan, dll. Pengawetan asam atau penggerindaan dengan roda gerinda atau amplas biasanya digunakan.

Untuk bagian yang sulit diampelas seperti pengelasan longitudinal, pengelasan sudut wadah, dan pengelasan tabung dan pelat pada penukar panas, sisi-sisi kemiringan dapat digerinda dengan roda gerinda atau amplas, dan harus dilakukan dengan hati-hati untuk membersihkan pasir dan debu yang tersisa.

Untuk pengelasan kabel, kepala, sambungan ekspansi, dan bagian lain yang tidak mudah digerinda, pengawetan asam harus dilakukan sebelum pengelasan, diikuti dengan pembilasan dengan air bersih.

Jika pengawetan tidak memungkinkan, a paduan keras pengikis dapat digunakan. Setelah proses pembersihan di atas, area pengelasan harus dibersihkan dengan pelarut seperti aseton atau alkohol anhidrat sebelum pengelasan, dan tidak boleh disentuh dengan tangan untuk menghindari kontaminasi ulang. Jika terjadi kontaminasi ulang, maka harus dibersihkan dan dicuci kembali.

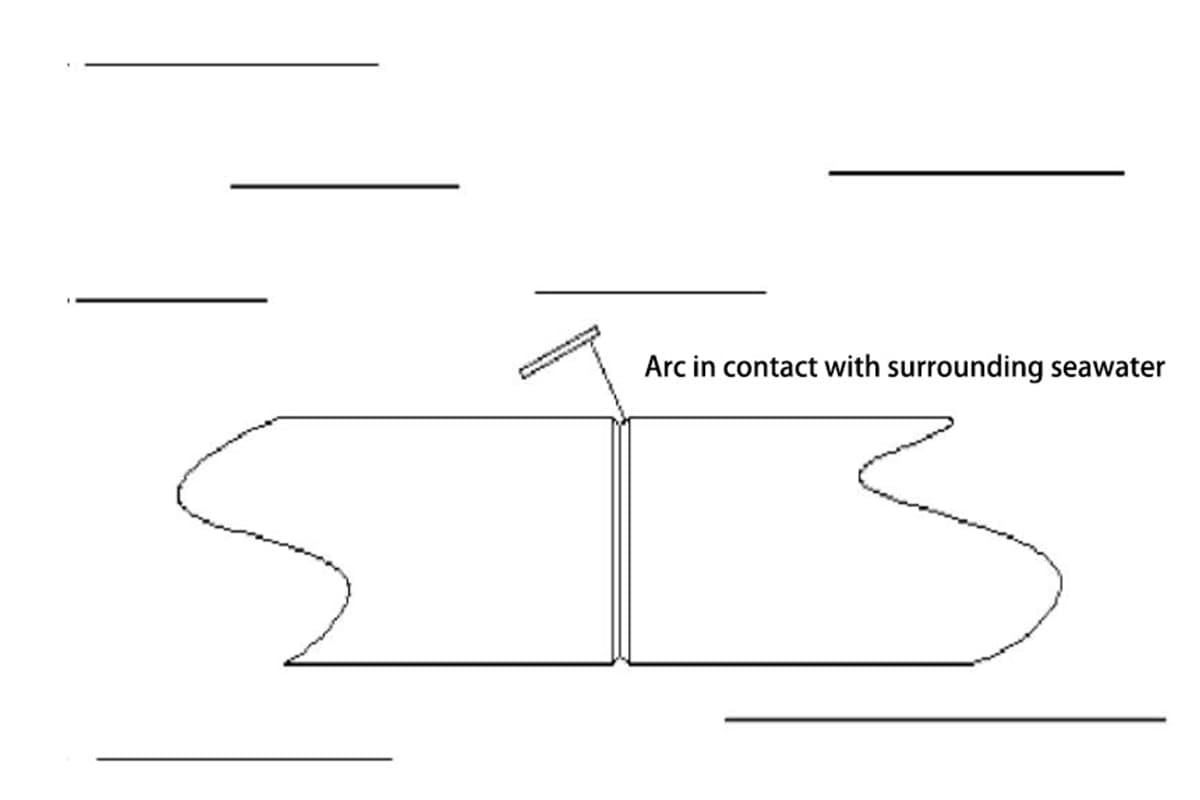

(2) Fabrikasi Perangkat Pelindung Lainnya di Zona Pengelasan:

Saat mengelas titanium dan paduan titanium, nosel pistol las melindungi kolam cair, masker las melindungi bagian depan sambungan las selama pendinginan, dan pelat belakang melindungi bagian belakang sambungan las.

Pistol las yang digunakan untuk pengelasan titanium dan paduan titanium berbeda dengan yang digunakan untuk pengelasan aluminium atau baja tahan karat dan umumnya menggunakan nosel berdiameter besar.

Untuk pengelasan manual, diameter nosel biasanya 14-20mm, sedangkan untuk pengelasan otomatis, diameternya 16-22mm. Masker las dapat melindungi lasan dan zona yang terpengaruh panas di atas 400 ° C.

Bentuk dan ukuran masker las harus ditentukan berdasarkan faktor-faktor seperti ketebalan benda kerja, metode pendinginan, arus pengelasan, dan bentuk pengelasan. Masker las harus bergerak bersama dengan pistol las di atas zona pengelasan.

Pelat pendukung tembaga dapat digunakan di bagian belakang lasan untuk mempercepat pendinginan dan mengisolasi udara. Gas pelindung juga dapat ditiupkan melalui pelat pendukung tembaga, atau masker las dapat diaplikasikan di bagian belakang lasan, bergerak bersama dengan proses pengelasan.