Pernahkah Anda bertanya-tanya mengapa perkakas pemesinan CNC mengalami kerusakan sebelum waktunya? Kerusakan dan keausan alat dapat mengganggu produksi, sehingga menyebabkan penundaan yang mahal. Artikel ini membahas masalah umum seperti micro-chipping, retak termal, dan keausan abrasif, serta memberikan wawasan tentang penyebab dan solusinya. Dengan memahami masalah-masalah ini, Anda dapat meningkatkan umur pakai alat dan efisiensi dalam proses pemesinan Anda. Selami artikel ini untuk mempelajari cara mengidentifikasi dan memitigasi tantangan-tantangan ini untuk operasi yang lebih lancar dan hasil yang lebih baik.

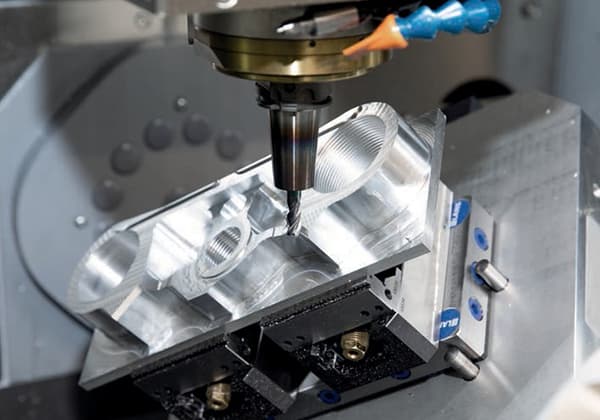

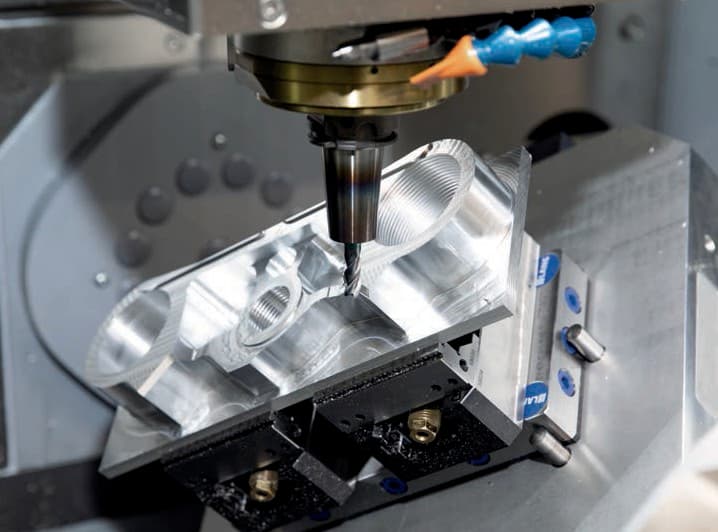

Untuk pusat permesinan, alat potong dianggap sebagai alat habis pakai, dan selama proses permesinan, alat potong dapat mengalami kerusakan, keausan, dan terkelupas.

Kejadian ini tidak dapat dihindari, tetapi juga dapat disebabkan oleh faktor yang dapat dikontrol, seperti pengoperasian yang tidak ilmiah dan tidak standar, pemeliharaan yang tidak tepat, dll.

Menemukan akar penyebabnya adalah kunci untuk menyelesaikan masalah secara lebih efektif.

Jika struktur material, kekerasan, dan stok benda kerja tidak merata, sudut depan terlalu besar, menyebabkan kekuatan ujung tombak rendah, kekakuan sistem proses tidak memadai, menyebabkan getaran, atau melakukan pemotongan yang terputus-putus, dan kualitas gerinda buruk, ujung tombak rentan terhadap micro-chipping, yaitu muncul retakan kecil, celah, atau kulit di area tepi.

Setelah hal ini terjadi, alat ini akan kehilangan sebagian kemampuan pemotongannya, tetapi masih dapat terus bekerja.

Selama pemotongan berlanjut, area tepi yang rusak dapat meluas dengan cepat, sehingga menyebabkan kerusakan yang lebih besar.

2) Pecahnya ujung atau ujung tajam

Jenis kerusakan ini terjadi pada kondisi pemotongan yang lebih parah daripada micro-chipping atau sebagai akibat dari pengembangan lebih lanjut dari micro-chipping.

Ukuran dan jangkauan kerusakan lebih besar daripada micro-chipping, menyebabkan alat benar-benar kehilangan kemampuan memotong dan harus berhenti bekerja. Patahnya ujung pahat biasanya disebut sebagai tip breakage.

3)Patahnya bilah atau alat

Dalam kondisi pemotongan yang sangat parah, volume pemotongan yang berlebihan, beban tumbukan, retakan mikro pada material mata pisau atau pahat, tegangan sisa dari pengelasan atau penggerindaan, dan faktor lain seperti pengoperasian yang ceroboh, mata pisau atau pahat dapat patah. Setelah jenis kerusakan ini terjadi, alat tidak dapat digunakan lagi dan dibuang.

4)Mengupas lapisan permukaan mata pisau

Untuk material dengan kerapuhan tinggi, seperti paduan keras dengan kandungan TiC tinggi, keramik, PCBN, dll., Lapisan permukaan dapat terkelupas karena cacat atau potensi retakan pada lapisan permukaan atau tegangan sisa dari pengelasan atau penggerindaan.

Apabila permukaan tidak cukup stabil selama pemotongan atau permukaan pahat mengalami tekanan kontak bolak-balik, maka kemungkinan besar akan terjadi pengelupasan.

Pengelupasan dapat terjadi pada bagian depan atau bagian belakang alat, dengan bahan yang terkelupas berupa lembaran dan area pengelupasan yang luas. Kemungkinan pengelupasan lebih besar untuk alat berlapis.

Setelah pengelupasan ringan, alat ini masih dapat terus bekerja, tetapi setelah pengelupasan yang parah, alat ini akan kehilangan kemampuan pemotongannya.

5) Deformasi plastik pada bagian pemotongan

Karena kekuatan rendah dan kekerasan rendah, deformasi plastis dapat terjadi pada bagian pemotongan baja karbon dan baja berkecepatan tinggi.

Ketika paduan keras bekerja di bawah suhu tinggi dan kondisi tegangan triaksial, aliran plastis permukaan juga dapat terjadi, menyebabkan deformasi plastis pada mata potong atau ujung, yang menyebabkan keruntuhan.

Keruntuhan biasanya terjadi pada kondisi volume pemotongan yang besar dan pemrosesan material keras. Kemampuan deformasi anti-plastis dari paduan keras berbasis TiC lebih cepat atau gagal lebih cepat daripada paduan keras berbasis WC karena yang pertama memiliki modulus elastisitas. PCD dan PCBN pada dasarnya tidak mengalami deformasi plastis.

6) Retak termal pada bilah

Ketika alat mengalami beban mekanis dan beban termal secara bergantian, ekspansi dan kontraksi termal berulang pada permukaan bagian pemotongan pasti akan menghasilkan tekanan termal yang bergantian, sehingga menyebabkan kelelahan dan keretakan pada mata pisau.

Misalnya, ketika penggilingan berkecepatan tinggi dengan paduan keras pemotong frais, gigi secara terus-menerus mengalami benturan berkala dan tekanan termal yang bergantian, sehingga menghasilkan retakan berbentuk sisir pada permukaan depan.

Meskipun beberapa alat tidak memiliki beban bolak-balik yang jelas dan tekanan bolak-balik, perbedaan suhu antara permukaan dan lapisan dalam juga akan menghasilkan tekanan termal.

Selain itu, cacat pasti ada pada material alat, sehingga mata pisau juga bisa retak. Setelah terbentuknya retakan, alat ini terkadang dapat terus bekerja untuk jangka waktu tertentu, tetapi terkadang retakan dengan cepat meluas, menyebabkan mata pisau patah atau permukaannya terkelupas parah.

1) Keausan Abrasif

Benda kerja sering kali mengandung beberapa partikel kecil dengan kekerasan yang sangat tinggi yang dapat mengikis lekukan pada permukaan pahat, ini adalah keausan abrasif.

Keausan abrasif terdapat pada semua permukaan dan paling jelas terlihat pada ujung tombak depan.

Keausan abrasif dapat terjadi pada semua kecepatan potong, tetapi ketika memotong pada kecepatan rendah, jenis keausan lain tidak terlihat jelas karena suhu pemotongan yang rendah, sehingga keausan abrasif merupakan penyebab utamanya. Semakin rendah kekerasan pahat, semakin parah keausan abrasifnya.

2) Keausan Pengelasan Dingin

Selama pemotongan, terdapat tekanan yang besar dan gesekan yang hebat antara benda kerja dan mata potong, yang mengakibatkan pengelasan dingin.

Karena gerakan relatif antara pasangan gesekan, pengelasan dingin menyebabkan patahan diambil oleh satu pihak, sehingga mengakibatkan keausan pengelasan dingin. Keausan pengelasan dingin umumnya lebih parah pada kecepatan potong sedang.

Menurut eksperimen, logam rapuh memiliki ketahanan yang lebih baik terhadap pengelasan dingin daripada logam plastik; logam multi-fase lebih kecil daripada logam monofase; senyawa logam memiliki kecenderungan yang lebih rendah terhadap pengelasan dingin daripada logam murni; elemen kelompok-B dalam tabel periodik dan besi memiliki kecenderungan yang lebih rendah terhadap pengelasan dingin.

Baja berkecepatan tinggi dan paduan keras lebih rentan terhadap pengelasan dingin pada kecepatan potong rendah.

3) Keausan Difusi

Selama pemotongan suhu tinggi dan kontak antara benda kerja dan pahat, elemen kimia dari kedua sisi berdifusi satu sama lain dalam kondisi padat, mengubah komposisi dan struktur pahat, membuat permukaan pahat menjadi rapuh dan mempercepat keausan pahat.

Difusi selalu mempertahankan gradien yang dalam dari objek dengan gradien tinggi ke objek dengan gradien rendah.

Misalnya, ketika kobalt dalam paduan keras dipotong pada suhu 800 ° C, kobalt dengan cepat berdifusi ke dalam serpihan dan benda kerja; WC terurai menjadi tungsten dan karbon dan berdifusi ke dalam baja; ketika memotong baja dan besi dengan alat PCD, jika suhu pemotongan lebih tinggi dari 800°C, atom karbon dalam PCD akan berpindah ke permukaan benda kerja dengan kekuatan difusi yang tinggi untuk membentuk paduan baru dan permukaan pahat akan menjadi grafit.

Kobalt dan tungsten memiliki difusi yang lebih parah, sedangkan titaniumtantalum, niobium memiliki kemampuan anti difusi yang lebih kuat, sehingga paduan keras tipe YT memiliki ketahanan aus yang lebih baik.

Selama pemotongan keramik dan PCBN, keausan difusi tidak signifikan ketika suhu mencapai 1000°C-1300°C.

Karena bahan benda kerja, chip, dan pahat, potensi termoelektrik akan dihasilkan selama kontak pemotongan, yang mendorong difusi dan mempercepat keausan pahat.

Jenis keausan difusi di bawah aksi potensial termoelektrik disebut "keausan termoelektrik".

4) Keausan Oksidasi

Ketika suhu naik, permukaan alat pemotong dapat teroksidasi, menciptakan oksida lunak yang terkikis oleh serpihan dan menyebabkan keausan. Jenis keausan ini disebut keausan oksidasi.

Sebagai contoh, pada kisaran suhu 700-800°C, oksigen di udara bereaksi dengan kobalt dan karbida dalam karbida yang disemen, dan dengan titanium karbida, membentuk oksida yang lebih lembut. Pada suhu 1000°C, PCBN bereaksi dengan uap air.

1) Keausan Ujung Depan:

Selama pemotongan dengan kecepatan yang lebih besar pada bahan plastik, mata potong depan di dekat gaya pemotongan akan aus menjadi bentuk bulan sabit karena efek serpihan, oleh karena itu disebut juga keausan alur bulan sabit.

Pada tahap awal keausan, sudut depan pahat meningkat, meningkatkan kondisi pemotongan dan membantu membengkokkan serta mematahkan serpihan.

Namun demikian, karena alur bulan sabit menjadi lebih besar, kekuatan mata potong melemah, dan akhirnya mata potong bisa patah.

Keausan alur sabit tidak terjadi ketika memotong bahan yang rapuh atau ketika memotong bahan plastik dengan kecepatan potong yang lebih rendah dan ketebalan pemotongan yang lebih tipis.

2) Keausan Ujung Potong:

Keausan ujung potong adalah keausan pada ujung potong belakang dan sisi yang berdekatan dengan ujung potong belakang busur ujung potong.

Ini merupakan kelanjutan dari keausan pada mata potong belakang pahat. Karena kondisi pembuangan panas yang buruk di sini, tegangan terkonsentrasi, dan oleh karena itu laju keausan lebih cepat daripada mata potong belakang.

Kadang-kadang, serangkaian alur dengan jarak yang sama dengan laju pemakanan akan terbentuk pada sisi mata potong belakang, yang disebut keausan alur.

Hal ini terutama disebabkan oleh lapisan pengerasan dan pola pemotongan pada permukaan mesin.

Keausan alur kemungkinan besar terjadi ketika memotong material yang sulit dipotong dengan kecenderungan pengerasan yang tinggi.

Keausan ujung potong memiliki dampak terbesar pada kekasaran permukaan dan akurasi pemesinan benda kerja.

3)Keausan Punggung yang Lebih Canggih:

Saat memotong bahan plastik dengan ketebalan pemotongan yang besar, mata potong belakang pahat mungkin tidak bersentuhan dengan benda kerja karena adanya mata potong yang terbentuk.

Selain itu, mata potong belakang biasanya bersentuhan dengan benda kerja, membentuk pita keausan dengan sudut belakang 0.

Biasanya, di tengah-tengah panjang kerja mata potong, keausan mata potong belakang relatif seragam, sehingga tingkat keausan mata potong belakang dapat diukur dengan lebar pita keausan VB pada bagian mata potong ini.

Karena hampir semua jenis pahat akan mengalami keausan mata potong belakang pada kondisi pemotongan yang berbeda, terutama ketika memotong material yang rapuh atau memotong material plastik dengan ketebalan pemotongan yang lebih kecil, maka keausan utama pahat adalah keausan mata potong belakang.

Dan pengukuran lebar pita keausan VB adalah sederhana, sehingga VB sering digunakan untuk merepresentasikan tingkat keausan pahat.

Semakin besar VB, maka gaya pemotongan akan meningkat, menyebabkan getaran pemotongan, dan juga memengaruhi keausan pada busur ujung pemotongan, sehingga memengaruhi akurasi pemesinan dan kualitas permukaan.

Berdasarkan karakteristik material dan komponen yang sedang dikerjakan, pilih jenis dan grade bahan pisau secara wajar. Pastikan bahwa bahan pisau memiliki ketangguhan yang diperlukan dengan dasar pemikiran memiliki kekerasan dan ketahanan aus tertentu.

Pilih parameter geometri mata pisau secara wajar. Sesuaikan sudut depan dan belakang, sudut relief utama dan sekunder, serta sudut rake untuk memastikan bahwa mata potong dan ujungnya memiliki kekuatan yang baik. Menggerinda rake negatif pada mata potong adalah tindakan yang efektif untuk mencegah kerusakan mata pisau.

Pastikan kualitas pengelasan dan penggerindaan, serta menghindari berbagai cacat yang disebabkan oleh pengelasan dan penggerindaan yang buruk. Mata kunci yang digunakan dalam proses ini harus digerinda untuk meningkatkan kualitas permukaan dan diperiksa apakah ada retakan.

Pilihlah jumlah pemotongan secara wajar untuk menghindari gaya pemotongan yang berlebihan dan suhu pemotongan yang tinggi serta mencegah kerusakan mata pisau.

Buatlah sistem proses sekaku mungkin untuk mengurangi getaran.

Gunakan metode pengoperasian yang benar untuk meminimalkan paparan blade terhadap beban mendadak.

1. Pemilihan spesifikasi dan grade mata pahat yang tidak tepat, seperti mata pahat yang terlalu tipis atau menggunakan mata pahat dengan kekerasan dan kerapuhan yang terlalu tinggi selama pemesinan kasar.

Tindakan pencegahan: Tingkatkan ketebalan blade atau pasang blade secara vertikal dan pilih grade dengan kekuatan lentur dan ketangguhan yang lebih tinggi.

2. Pemilihan parameter geometri pahat yang tidak tepat (seperti sudut depan dan belakang yang berlebihan).

Tindakan pencegahan:

Rancang ulang alat dari aspek-aspek berikut ini:

1)Kurangi sudut depan dan belakang secara tepat.

2)Mengadopsi sudut kemiringan blade negatif yang lebih besar.

3)Kurangi sudut kemiringan utama.

4)Mengadopsi rake negatif yang lebih besar atau busur melingkar tepi blade.

5)Giling ujung tajam transisi untuk memperkuat ujung pahat.

3. Proses pengelasan mata pahat yang salah, mengakibatkan tekanan pengelasan yang berlebihan atau retakan pengelasan.

Tindakan pencegahan:

1)Hindari penggunaan struktur slot blade dengan penutup tiga sisi.

2)Pilih yang benar bahan las.

3) Hindari penggunaan pemanas api oksigen-asetilen dan jaga agar pisau tetap hangat setelah pengelasan untuk menghilangkan stres internal.

4)Ganti struktur dengan penjepitan mekanis sebanyak mungkin.

4. Metode penggerindaan yang tidak tepat, mengakibatkan tekanan penggerindaan dan retakan penggerindaan. Untuk PCBN alat penggilingangoyangan gigi yang berlebihan setelah menggertakkan gigi dapat menyebabkan masing-masing gigi menanggung beban yang berlebihan dan menyebabkan kerusakan.

Tindakan pencegahan:

1) Gunakan penggerindaan intermiten atau penggerindaan abrasif berlian.

2)Pilihlah roda abrasif yang lebih lembut dan sering-seringlah mengasahnya.

3)Perhatikan kualitas penggilingan dan kontrol secara ketat goyangan gigi alat penggilingan.

5. Pemilihan jumlah pemotongan yang tidak tepat, seperti gaya dan temperatur pemotongan yang berlebihan, menyebabkan kerusakan pahat.

Tindakan pencegahan: Pilih kembali jumlah pemotongan.

6. Alasan struktural untuk alat jenis penjepit mekanis, seperti bagian bawah slot alat yang tidak rata atau mata pisau yang menonjol terlalu panjang.

Tindakan pencegahan:

1) Perbaiki bagian bawah slot alat.

2)Atur posisi nosel cairan pemotongan secara wajar.

3)Meningkatkan kekerasan spacer paduan di bawah mata pisau dengan memadamkan shank.

7. Keausan alat yang berlebihan.

Penanggulangan: Ganti mata pisau atau ganti mata pisau tepat waktu.

8. Aliran cairan pemotongan yang tidak mencukupi atau metode penambahan yang tidak tepat, menyebabkan mata pisau terlalu panas dan patah.

Tindakan pencegahan:

1)Meningkatkan aliran cairan pemotongan.

2)Atur posisi nosel cairan pemotongan secara wajar.

3)Gunakan metode pendinginan yang efektif seperti pendinginan semprot untuk meningkatkan efisiensi pendinginan.

4) Gunakan pemotongan terputus untuk mengurangi dampak pada mata pisau.

9. Pemasangan alat yang salah, seperti alat potong yang dipasang terlalu tinggi atau rendah, end mill yang menggunakan penggilingan asimetris, dll.

Tindakan pencegahan: Pasang kembali alat tersebut.

10. Kekakuan sistem proses yang buruk, menyebabkan getaran pemotongan yang berlebihan.

Tindakan pencegahan:

1)Meningkatkan dukungan tambahan untuk benda kerja dan meningkatkan kekakuan penjepitan benda kerja.

2)Kurangi panjang gantungan alat.

3)Kurangi sudut belakang alat secara tepat.

4)Mengadopsi langkah-langkah peredaman getaran lainnya.

11. Pengoperasian yang tidak aman, seperti terlalu kasar saat memotong benda kerja dari bagian tengah, atau menghentikan mesin sebelum menarik pahat.

Tindakan pencegahan: Perhatikan metode pengoperasian.

1. Formasi

Di area yang dekat dengan mata potong, di mana terjadi kontak tool-chip, akibat tekanan ke bawah yang tinggi, logam di bagian bawah chip tertanam ke dalam puncak dan lembah mikroskopis di bagian depan cutting tool, membentuk kontak logam-ke-logam yang erat yang menghasilkan ikatan.

Bagian dari area kontak tool-chip ini dikenal sebagai area ikatan. Di area pengikatan, lapisan tipis bahan logam dari chip terakumulasi di bagian depan alat potong, yang mengalami deformasi parah dan penguatan pada suhu pemotongan yang sesuai.

Saat serpihan terus mengalir keluar, material yang terkumpul ini terdorong menjauh dari aliran pemotongan berikutnya dan menjadi fondasi untuk tepi yang dibangun.

Kemudian, lapisan kedua dari akumulasi material pemotongan akan terbentuk di atasnya, dan proses ini akan terus terakumulasi, membentuk tepi yang terbentuk.

2. Karakteristik dan Dampak pada Proses Pemotongan

1)Kekerasan mata potong yang dibangun adalah 1,5 hingga 2 kali lebih tinggi dari bahan benda kerja, dan dapat menggantikan bagian depan alat pemotong, melindungi mata potong dan mengurangi keausan pada bagian depan alat pemotong, tetapi fragmen mata potong yang rontok dapat menyebabkan keausan pada bagian belakang alat pemotong saat mengalir melalui area kontak pahat-benda kerja.

2)Setelah tepi yang dibangun terbentuk, sudut depan kerja pahat meningkat, yang secara aktif mengurangi deformasi chip dan mengurangi gaya pemotongan.

3)Karena tepi bawaan yang menonjol dari mata potong, kedalaman pemotongan aktual meningkat, yang memengaruhi akurasi dimensi benda kerja.

4)Tepi yang terbentuk menyebabkan efek "membajak" pada permukaan benda kerja, yang memengaruhi kekasaran permukaannya.

5)Pecahan-pecahan tepi yang terbentuk dapat melekat atau tertanam pada permukaan benda kerja, menyebabkan titik-titik keras dan mempengaruhi kualitas permukaan benda kerja yang dikerjakan.

Dari analisis di atas, dapat dilihat bahwa built-up edge merugikan proses pemotongan, khususnya pada pemesinan presisi.

3. Tindakan Pengendalian

Untuk menghindari terbentuknya built-up edge, langkah-langkah berikut ini dapat dilakukan untuk mencegah logam di bagian bawah chip agar tidak terikat atau menguat dengan bagian depan alat potong:

1)Mengurangi kekasaran bagian depan alat potong.

2)Tingkatkan sudut depan alat.

3)Mengurangi ketebalan pemotongan.

4) Gunakan pemotongan kecepatan rendah atau kecepatan tinggi untuk menghindari kecepatan pemotongan yang rentan membentuk tepi yang terbentuk.

5)Perlakukan perlakuan panas pada material benda kerja secara tepat untuk meningkatkan kekerasannya dan mengurangi kelenturannya.

6) Gunakan memotong cairan dengan sifat anti-bonding yang baik (seperti cairan pemotongan bertekanan ekstrem yang mengandung sulfur dan klorin).