Pernahkah Anda bertanya-tanya, apa yang menggerakkan presisi dan otomatisasi manufaktur modern? Dalam artikel ini, kita akan menyelami dunia sistem CNC, otak di balik mesin yang membentuk dunia kita. Temukan 10 sistem CNC teratas yang merevolusi industri, saat kita menjelajahi fitur, manfaat, dan teknologi canggih yang membedakannya. Bersiaplah untuk mengungkap rahasia di balik mesin yang mendorong inovasi dan efisiensi di bidang manufaktur saat ini.

Mesin CNC kontrol loop terbuka beroperasi tanpa mekanisme umpan balik. Sistem ini hanya mengandalkan sinyal input untuk mengontrol gerakan mesin. Karena tidak adanya umpan balik waktu nyata, sistem ini biasanya lebih murah tetapi cenderung memiliki akurasi dan stabilitas yang lebih rendah. Sistem loop terbuka cocok untuk aplikasi yang lebih sederhana, seperti pengerjaan kayu dasar atau proyek hobi, di mana presisi tidak terlalu penting. Sebagai contoh, mesin ukiran skala kecil yang digunakan untuk kerajinan tangan dapat secara efektif menggunakan sistem kontrol loop terbuka.

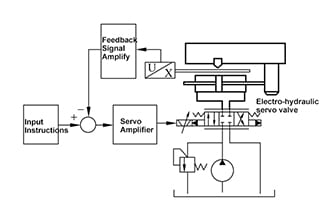

Mesin CNC kontrol loop tertutup menggabungkan mekanisme umpan balik yang terus memantau dan menyesuaikan operasi mesin berdasarkan data waktu nyata. Loop umpan balik ini memungkinkan akurasi dan presisi yang lebih tinggi, membuat sistem ini ideal untuk aplikasi presisi tinggi. Harganya lebih mahal tetapi menawarkan kinerja dan keandalan yang unggul. Industri seperti manufaktur kedirgantaraan dan otomotif, yang mengutamakan presisi, biasanya menggunakan sistem CNC loop tertutup. Sebagai contoh, mesin milling CNC loop tertutup dapat menghasilkan komponen aerospace yang rumit dengan toleransi yang ketat.

Sistem kontur dirancang untuk mengikuti jalur dan bentuk yang rumit, sehingga memungkinkan mesin CNC melakukan pemotongan dan gerakan yang rumit. Sistem ini sangat penting untuk memproduksi komponen yang detail dan presisi. Sebagai contoh, dalam industri perhiasan, sistem kontur digunakan untuk membuat ukiran yang mendetail dan desain yang rumit pada permukaan logam.

Sistem kontrol titik-ke-titik menggerakkan komponen alat berat secara tepat di antara titik-titik tertentu. Jenis kontrol ini cocok untuk operasi seperti pengeboran atau penyadapan, di mana alat harus bergerak secara akurat dari satu lokasi ke lokasi lain tanpa mengikuti jalur yang terus menerus. Contohnya adalah mesin bor CNC yang digunakan dalam pembuatan papan sirkuit cetak (PCB), di mana penempatan lubang yang tepat sangat penting.

Kontrol laju pemakanan mengatur kecepatan gerak alat potong, memastikan kualitas potongan dan mencegah kerusakan pada alat potong atau benda kerja. Kontrol laju pemakanan yang tepat membantu mengoptimalkan proses pemesinan dengan menyeimbangkan kecepatan dan presisi. Misalnya, dalam pengerjaan logam, menyesuaikan laju pemakanan dapat mencegah panas berlebih dan keausan pahat, sehingga memastikan hasil akhir yang lebih halus pada produk akhir.

Mesin CNC 2-sumbu beroperasi di sepanjang sumbu X dan Y, sehingga cocok untuk tugas-tugas sederhana seperti mengebor lubang atau memotong garis lurus. Mesin ini sering digunakan dalam aplikasi yang hanya membutuhkan gerakan dua dimensi, seperti memotong bentuk dasar dari bahan lembaran.

Mesin CNC 3-sumbu menambahkan sumbu Z, memungkinkan kontrol kedalaman dan memungkinkan operasi pemesinan tiga dimensi dasar. Mesin ini biasanya digunakan untuk penggilingan, pengeboran, dan operasi lain yang memerlukan gerakan dalam tiga dimensi. Contohnya adalah router CNC 3-sumbu yang digunakan dalam pengerjaan kayu untuk membuat ukiran dan relief yang mendetail.

Mesin CNC 4-sumbu menyertakan sumbu rotasi tambahan, yang dikenal sebagai sumbu A, yang memungkinkan mesin melakukan pemotongan yang lebih kompleks. Sumbu ini sangat berguna untuk operasi yang melibatkan pemotongan busur atau pemesinan komponen dengan geometri yang rumit. Sebagai contoh, mesin bubut CNC 4-sumbu dapat membuat komponen silinder yang kompleks dengan alur heliks.

Mesin CNC 5-sumbu menggabungkan dua sumbu rotasi (sumbu A dan C), sehingga memungkinkan mesin untuk mengakses lima dari enam sisi benda kerja tanpa memposisikan ulang. Kemampuan ini memungkinkan operasi pemesinan yang sangat kompleks dan sangat penting untuk memproduksi komponen yang detail dan presisi di industri seperti kedirgantaraan dan otomotif. Contohnya adalah mesin milling CNC 5-sumbu yang digunakan untuk memproduksi bilah turbin.

Mesin CNC 7-sumbu memiliki tujuh sumbu, termasuk tiga sumbu untuk rotasi benda kerja, tiga sumbu untuk gerakan pahat, dan satu sumbu untuk rotasi lengan. Mesin ini mampu melakukan operasi pemesinan yang sangat kompleks dan digunakan dalam aplikasi manufaktur tingkat lanjut yang membutuhkan presisi dan keserbagunaan yang ekstrem. Contohnya adalah lengan robotik CNC 7-sumbu yang digunakan dalam aplikasi pengelasan otomatis.

Pengontrol CNC menggunakan berbagai protokol komunikasi industri untuk berinteraksi dengan sistem dan komponen lain. Protokol yang umum termasuk ARCNET, CANbus, ControlNet, DeviceNet, Ethernet, dan PROFIBUS. Protokol-protokol ini memastikan komunikasi yang andal dan efisien antara pengontrol CNC dan perangkat lain, memfasilitasi integrasi tanpa batas dalam lingkungan manufaktur otomatis.

Antarmuka serial dan paralel, seperti RS232, RS422, RS485, IEEE 1284, dan USB, digunakan untuk menghubungkan pengontrol CNC ke perangkat eksternal seperti komputer dan peralatan periferal. Antarmuka ini memfasilitasi transfer data dan memungkinkan integrasi fungsi tambahan, seperti mengunggah program pemesinan atau memperbarui firmware.

Pengontrol CNC beroperasi menggunakan bahasa pemrograman dan kode tertentu, seperti kode G, kode M, HPGL, dan logika tangga. Fitur-fitur seperti perintah koordinat kutub, kompensasi pemotong, interpolasi linier atau melingkar, dan penskalaan otomatis tersedia untuk meningkatkan kemampuan pengontrol dan menyederhanakan proses pemrograman. Contohnya, kode G secara luas digunakan untuk mengontrol pergerakan mesin CNC, menentukan koordinat dan tindakan untuk operasi pemesinan yang tepat.

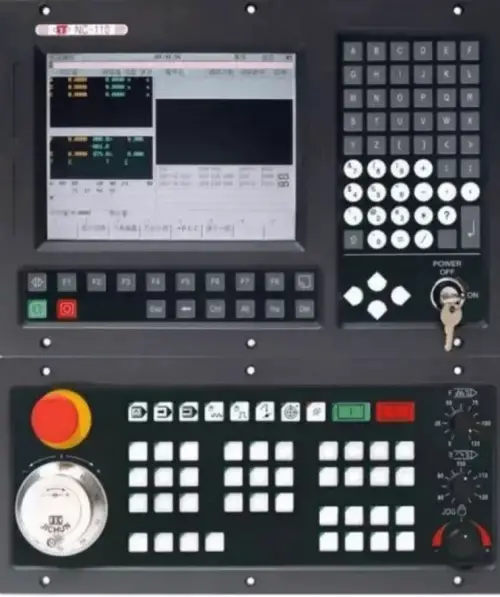

Pengontrol CNC hadir dalam berbagai konfigurasi, termasuk papan komputer, lemari yang berdiri sendiri, pengontrol desktop, pengontrol yang dipasang di rak, pengontrol liontin, dan pengontrol alas. Beberapa pengontrol menyertakan tampilan integral, layar sentuh, keypad, atau panel sentuh untuk memfasilitasi interaksi dan kontrol pengguna. Sebagai contoh, pengontrol liontin dengan tampilan integral memungkinkan operator untuk mengontrol dan memantau operasi mesin CNC secara manual.

Pengontrol CNC modern menawarkan berbagai opsi penyimpanan dan manajemen program, seperti disket, penyimpanan floppy, penyimpanan tape, penyimpanan zip disk, penyimpanan multi-program, dan kemampuan kontrol simultan. Fitur-fitur ini memungkinkan manajemen program yang efisien dan memastikan kelancaran pengoperasian mesin CNC. Misalnya, penyimpanan multi-program memungkinkan operator beralih di antara program pemesinan yang berbeda dengan cepat, sehingga meningkatkan produktivitas di lingkungan manufaktur.

Pengontrol mesin CNC (Computer Numerical Control) sangat penting dalam manufaktur modern, memberikan presisi dan otomatisasi yang diperlukan untuk produksi berkualitas tinggi. Bab ini membahas pengontrol mesin CNC terkemuka yang tersedia di pasar, menyoroti fitur-fiturnya, aplikasi industri, dan kisah sukses di dunia nyata.

Siemens menawarkan rangkaian lengkap sistem CNC SINUMERIK, yang dikenal karena presisi dan fungsionalitasnya. Model SINUMERIK 828D dan SINUMERIK 840D sl sangat populer. Pengontrol ini digunakan dalam industri seperti otomotif dan kedirgantaraan, di mana pemesinan berkinerja tinggi sangat penting. Studi kasus yang terkenal adalah aplikasi mereka dalam proses manufaktur Airbus, di mana pengontrol Siemens telah meningkatkan efisiensi dan akurasi produksi.

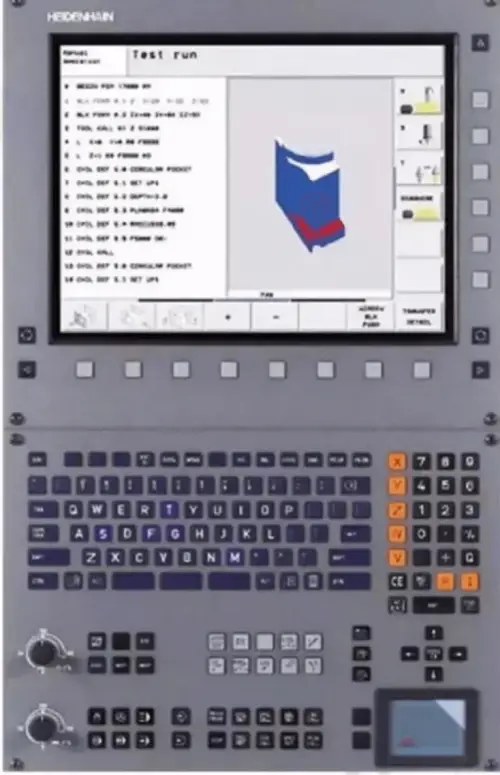

Heidenhain terkenal dengan kontrol CNC berkualitas tinggi, seperti TNC 640, yang banyak digunakan dalam aplikasi milling, turning, dan grinding. Sebuah kisah sukses melibatkan peran Heidenhain dalam produksi perangkat medis, di mana sistem CNC mereka telah memungkinkan pemesinan yang tepat untuk komponen yang rumit, memastikan standar kualitas dan keandalan yang tinggi.

Fagor Automation memproduksi sistem CNC seperti Fagor CNC 8070, yang mendukung tugas-tugas pemesinan yang kompleks dengan presisi tinggi. Pengontrol Fagor digunakan secara luas dalam industri pengerjaan logam. Sebagai contoh, mereka telah berperan penting dalam mengoptimalkan proses produksi di beberapa produsen komponen otomotif Eropa, yang menghasilkan peningkatan yang signifikan dalam produktivitas dan kualitas produk.

Sistem CNC Flexium+ NUM mampu mengontrol hingga 200 sumbu dan spindel CNC, sehingga cocok untuk berbagai aplikasi industri. Di sektor kedirgantaraan, pengontrol NUM telah digunakan untuk mencapai pemesinan presisi yang diperlukan untuk komponen pesawat terbang, yang berkontribusi pada peningkatan standar keselamatan dan kinerja.

FANUC adalah pemimpin dalam sistem kontrol CNC, menawarkan produk seperti FANUC Seri 0i-MODEL F dan FANUC Seri 30i/31i/32i-MODEL B. Pengontrol ini dikenal karena keandalan dan kemampuan beradaptasi. Dalam industri elektronik, pengontrol FANUC telah digunakan untuk mencapai pemesinan papan sirkuit berkecepatan tinggi dan presisi, yang secara signifikan meningkatkan efisiensi produksi.

Seri M700V dan M80 Mitsubishi Electric mendukung pemesinan multi-sumbu, yang sangat penting untuk industri seperti otomotif dan kedirgantaraan. Sebuah studi kasus menyoroti peran Mitsubishi dalam meningkatkan proses pemesinan di produsen otomotif Jepang terkemuka, di mana sistem CNC mereka telah mengurangi waktu siklus dan meningkatkan kualitas produk.

Pengontrol seri HuazhongCNC HNC-8 dirancang untuk aplikasi bubut dan milling. Sistem ini banyak digunakan dalam industri manufaktur alat berat. Misalnya, pengontrol HuazhongCNC sangat penting dalam produksi peralatan konstruksi, memberikan presisi dan daya tahan yang diperlukan untuk aplikasi yang menuntut seperti itu.

Sistem CNC Haas, seperti Haas Next Generation Control (NGC), dirancang untuk integrasi yang mulus dengan peralatan mesin Haas. Pengontrol ini sangat terkenal karena antarmuka yang mudah digunakan. Dalam sebuah kasus yang terkenal, sebuah perusahaan manufaktur menengah di Amerika Serikat mengadopsi pengontrol Haas untuk merampingkan operasi mereka, sehingga menghasilkan efisiensi yang lebih baik dan mengurangi waktu henti.

Penggunaan pengontrol CNC canggih secara signifikan meningkatkan presisi dan efisiensi proses pemesinan di berbagai industri. Sebagai contoh, di sektor otomotif, pengontrol CNC dari FANUC dan Siemens telah digunakan untuk memproduksi komponen mesin dengan presisi tinggi, yang mengarah pada peningkatan performa dan efisiensi bahan bakar. Dalam industri kedirgantaraan, kontroler NUM dan Heidenhain telah memungkinkan produksi suku cadang yang kompleks dan presisi tinggi, sehingga menjamin keamanan dan keandalan.

Dengan memahami kemampuan dan aplikasi pengontrol mesin CNC terbaik ini, produsen dapat membuat keputusan yang tepat untuk meningkatkan proses produksi mereka, memastikan standar presisi, efisiensi, dan keandalan yang tinggi.

Pengontrol CNC memainkan peran penting dalam proses manufaktur modern dengan mengotomatiskan peralatan mesin dan memastikan gerakan yang presisi dan berulang. Kontroler ini merupakan bagian integral untuk mencapai tingkat akurasi, efisiensi, dan fleksibilitas yang tinggi dalam berbagai tugas pemesinan. Bab ini memberikan perbandingan mendalam tentang pengontrol CNC terkemuka, menyoroti fitur, kinerja, dan kesesuaiannya untuk berbagai aplikasi.

Pengontrol CNC SYIL terkenal dengan presisi dan kemampuan beradaptasi. Tersedia dalam model 5-sumbu dan 4-sumbu, pengontrol ini memiliki fitur pemantauan waktu nyata dan algoritme kontrol adaptif. Mereka sangat cocok untuk gerakan multi-sumbu kompleks yang diperlukan dalam mesin bubut CNC, mesin penggilingan, dan router. Pengontrol SYIL menawarkan kustomisasi dan kompatibilitas yang tinggi, menjadikannya ideal untuk tugas-tugas yang menuntut akurasi luar biasa.

Mach 3 dan Mach 4 adalah kontroler berbasis PC yang beroperasi pada Microsoft Windows. Mach 3 sangat populer di pasar kelas bawah karena harganya yang terjangkau dan antarmuka yang mudah digunakan, sedangkan Mach 4 menyediakan fitur dan stabilitas yang lebih canggih. Kontroler ini mudah diatur dan digunakan, sehingga cocok untuk pengguna yang membutuhkan keseimbangan antara biaya dan fungsionalitas.

LinuxCNC adalah pengontrol CNC sumber terbuka yang berjalan di Linux. LinuxCNC menawarkan opsi kustomisasi yang luas dan dikenal karena stabilitas dan kekuatannya. Namun, pengaturan LinuxCNC membutuhkan keahlian teknis yang lebih dibandingkan dengan Mach 3 atau Mach 4. Ini sangat ideal untuk pengguna yang membutuhkan solusi yang fleksibel, kuat, dan nyaman dengan tingkat keterlibatan teknis yang lebih tinggi.

FlashCut adalah pengontrol CNC plug-and-play yang dikenal karena kemudahan pengaturan dan antarmuka yang ramah pengguna. Ini menawarkan kemampuan yang mirip dengan Mach 3 ketika dikonfigurasi sepenuhnya. Meskipun FlashCut mungkin lebih mahal, desainnya yang matang dan pengoperasiannya yang intuitif membuatnya menjadi pilihan yang sangat baik bagi pengguna yang mencari pengaturan yang tidak merepotkan dan kinerja yang andal.

TinyG dan PlanetCNC adalah sistem berbasis mikrokontroler yang menyediakan algoritme kontrol gerak canggih dan dukungan untuk beberapa sumbu. TinyG mendukung hingga 6 sumbu dan terkenal dengan profil gerakannya yang halus dan mikrokontroler berkinerja tinggi. Sistem ini cocok untuk pengguna yang membutuhkan kemampuan kontrol gerak tingkat lanjut dengan harga yang hemat biaya.

Pengontrol Fanuc dan Mitsubishi identik dengan keandalan dan fitur-fitur canggih. Seringkali menggunakan sistem loop tertutup dengan kartu kontrol gerak seperti Galil, pengontrol ini memastikan kontrol dan umpan balik yang tepat. Kontroler ini dilengkapi dengan kemampuan offset yang ditingkatkan dan penyangga pandangan ke depan yang lebih besar, sehingga ideal untuk aplikasi presisi tinggi di industri seperti otomotif dan kedirgantaraan.

Kontroler SYIL dirancang untuk tugas pemesinan yang rumit dan presisi tinggi serta menawarkan fitur-fitur canggih seperti pemantauan waktu nyata dan kontrol adaptif. Sebaliknya, Mach 3 dan Mach 4 merupakan solusi yang lebih mudah diakses dan hemat biaya, cocok untuk pengguna yang memprioritaskan kemudahan penggunaan daripada kinerja kelas atas.

LinuxCNC menyediakan kustomisasi dan kekuatan yang luas, tetapi menuntut keahlian teknis yang lebih tinggi. FlashCut menawarkan pengalaman plug-and-play yang mudah digunakan, sehingga ideal bagi pengguna yang lebih menyukai pengaturan yang mudah dan pengoperasian yang andal tanpa harus mempelajari kerumitan teknis.

TinyG dan PlanetCNC menawarkan kontrol gerak tingkat lanjut untuk pengguna yang membutuhkan kinerja tinggi dengan biaya lebih rendah, cocok untuk penghobi dan perusahaan kecil hingga menengah. Sebaliknya, pengontrol Fanuc dan Mitsubishi dibuat untuk aplikasi industri yang membutuhkan keandalan dan presisi tertinggi, sehingga lebih cocok untuk operasi manufaktur skala besar.

Dengan mempertimbangkan faktor-faktor ini secara cermat, produsen dapat memilih pengontrol CNC yang paling tepat untuk kebutuhan spesifik mereka, menyeimbangkan kinerja, kemudahan penggunaan, dan kompatibilitas untuk mencapai hasil yang optimal dalam proses pemesinan mereka.

FANUC, yang berbasis di Jepang, adalah perusahaan terkemuka di dunia dalam penelitian, desain, produksi, dan penjualan sistem CNC, dengan total 4.549 karyawan (per September 2005) dan 1.500 spesialis penelitian dan desain.

Lima karakteristik utama dari sistem CNC FANUC meliputi:

Kesimpulannya, seri standar FANUC adalah sistem CNC terlengkap di dunia saat ini.

Sistem CNC Siemens adalah produk dari Grup Otomasi dan Penggerak dalam Grup Siemens. Sistem CNC Siemens, SINUMERIK, telah dikembangkan selama beberapa generasi dan saat ini, terutama ada 802, 810, 840, dan jenis lainnya yang banyak digunakan.

Perangkat CNC Siemens dirancang dengan struktur modular yang hemat biaya. Perangkat ini dilengkapi dengan berbagai perangkat lunak pada perangkat keras standar, sehingga mampu melakukan berbagai jenis pemrosesan dan memenuhi kebutuhan berbagai peralatan mesin, sehingga menghasilkan serangkaian produk.

Pada tahun 1960 hingga 1964, sistem CNC industri Siemens diperkenalkan ke pasar. Dari tahun 1965 hingga 1972, Siemens memperkenalkan perangkat keras berdasarkan teknologi transistor untuk mesin bubut, mesin milling, dan penggiling, yang dibangun berdasarkan sistem CNC generasi sebelumnya.

Pada tahun 1973 hingga 1981, Siemens memperkenalkan sistem SINUMERIK 550. Dari tahun 1982 hingga 1983, sistem SINUMERIK 3 diluncurkan, diikuti oleh sistem SINUMERIK 840C dari tahun 1984 hingga 1994. Dari tahun 1996 hingga 2000, Siemens memperkenalkan sistem SINUMERIK 840D, sistem SINUMERIK 810D, dan sistem SINUMERIK 802D.

Perangkat lunak ini mencakup fungsi integrasi keselamatan yang terkait dengan manusia dan mesin. ShopMill dan ShopTurn menyediakan pemrograman antarmuka grafis, membantu operator memulai dengan cepat dengan pelatihan minimal. Pada tahun 1964, Siemens mendaftarkan sistem CNC dengan nama merek SINUMERIK.

Mitsubishi telah berdedikasi untuk meningkatkan kinerja produk. Jajaran produk FA mencakup pengontrol yang dapat diprogram (PLC), antarmuka manusia-mesin (HM), sistem servo AC, inverter, robot industri, dan produk distribusi daya bertegangan rendah, yang sangat dicari di Asia. Bisnis mekatronik juga melibatkan penyediaan mesin pelepasan listrik dan peralatan lengkap untuk pemrosesan laser darah. Untuk lebih meningkatkan produktivitas, konsep baru solusi terintegrasi FA sangat penting.

Sistem CNC Mitsubishi yang banyak digunakan di industri ini adalah: Seri M700V, seri M70V, seri M70, seri M60S, seri E68, seri E60, seri C6, seri C64, dan seri C70. Di antara mereka, seri M700V adalah produk kelas atas yang dilengkapi sistem kontrol nanometer lengkap, pemrosesan presisi tinggi dan bermutu tinggi, serta mendukung 5-sumbu linkage, memungkinkan pemrosesan benda kerja dengan bentuk permukaan yang kompleks.

Penjualan sistem otomasi industri menempati posisi pertama dalam Mitsubishi Group.

HEIDENHAIN adalah pengembang dan produsen encoder linier dan sudut berkualitas tinggi, encoder putar, pembacaan digital, dan kontrol numerik. Produk-produk ini banyak digunakan dalam peralatan mesin presisi, produksi komponen elektronik dan peralatan pemrosesan, serta sistem mesin independen, terutama dalam industri manufaktur semikonduktor dan elektronik.

Sistem CNC HEIDENHAIN adalah sistem CNC pemesinan kontur yang dirancang untuk aplikasi bengkel. Sistem ini dilengkapi dengan bahasa pemrograman format dialog yang mudah digunakan, yang memungkinkan operator untuk menulis program pemrosesan standar ISO pada alat mesin. Sistem ini cocok untuk mesin milling dan dapat mengontrol hingga 12 sumbu.

Sistem iTNC530 dilengkapi dengan hard disk yang menyediakan area penyimpanan pelanggan sebesar 26G, menyediakan ruang penyimpanan yang cukup untuk menyimpan sejumlah besar program, termasuk program yang ditulis secara offline.

Perlu dicatat bahwa pabrik Heidenheim di Berlin dihancurkan selama Perang Dunia II pada tahun 1934.

Bosch Rexroth, yang sebelumnya bernama Rexroth di Jerman dan Departemen Teknologi Otomasi Bosch, menjadi anak perusahaan yang sepenuhnya dimiliki oleh Grup Bosch pada tahun 2001. Terlepas dari kepemilikannya, Rexroth beroperasi secara independen, menawarkan hidraulik industri, transmisi dan kontrol elektronik, transmisi linier, dan teknologi perakitan, pneumatik dan hidrolik layanan transmisi, dan solusi untuk hidraulik alat berat bergerak.

IndraMotion MTX adalah sebuah CNC yang dikembangkan oleh Bosch Rexroth. Dengan model MTX Advanced kelas atas, sistem ini dapat mendukung hingga 250 sumbu NC dan 60 saluran CNC. Sistem CNC ini dibangun di atas arsitektur yang dapat diskalakan dan menggunakan komunikasi bus Ethernet berkecepatan tinggi (seri 3), platform Open Core Engineering (Rekayasa Inti Terbuka), dan protokol komunikasi M2M OPCUA. Hal ini semakin ditingkatkan dengan platform sistem eksekusi manufaktur Bosch OpCon MES, yang memungkinkan komunikasi dan koneksi waktu nyata antara orang, peralatan, dan produk, sehingga menghasilkan model manufaktur yang sangat fleksibel, personal, dan cerdas secara digital.

Sistem ini juga mencakup sistem manajemen produksi dinamis Active Cockpit yang cerdas, menyediakan pemantauan interkoneksi waktu nyata, yang sangat meningkatkan efisiensi pertukaran informasi, efisiensi produksi, pemrosesan produk dan kualitas produksi, keakuratan bahan dan prosedur, serta mengurangi pemborosan bahan dan inventaris. Di era Industri 4.0, Bosch Rexroth bertujuan untuk membuat CNC-nya sistem pemain kunci dalam industri ini.

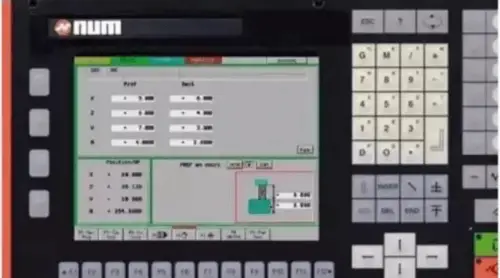

NUM adalah perusahaan internasional ternama yang berbasis di Prancis yang mengkhususkan diri dalam pengembangan dan penelitian sistem kontrol numerik CNC. NUM merupakan anak perusahaan Schneider Electric dan merupakan pemasok sistem CNC terbesar kedua di Eropa.

Karakteristik Teknis Sistem CNC NUM:

Sistem CNC NUM1020/1040 adalah produk baru yang dikembangkan oleh NUM pada tahun 1995. Ini adalah sistem CNC 32-bit yang ringkas dan berfungsi penuh dan sepenuhnya kompatibel dengan sistem seri NUM1060, terutama untuk 1 hingga 6-sumbu Mesin CNC alat.

Unit dasar NUM1020T dirancang khusus untuk 2-CNC 4 sumbu pengontrol terprogram (PLC) internal dengan CPU VLSI CISC 32-bit untuk mesin milling. Sebaliknya, konfigurasi dasar NUM1040M cocok untuk pengontrol yang dapat diprogram (PLC) internal CNC dengan CISC CPU 32-bit untuk mesin milling, mesin bor, dan pusat permesinan.

Sistem CNC grup multi-sumbu modular berdaya tinggi NUM1060 dirancang untuk pemrosesan logam (milling, turning, grinding), pemrosesan kayu, dan berbagai mesin pemotong roda gigi, peralatan mesin khusus, dan peralatan mesin gabungan linier atau putar.

Sebagai pengingat, NUM adalah pemasok sistem CNC terbesar kedua di Eropa.

FAGOR AUTOMATION adalah produsen profesional terkenal untuk sistem CNC, display digital (DRO), dan sistem pengukuran kisi. Perusahaan ini merupakan anak perusahaan dari Mondragon Group dari Spanyol, yang didirikan pada tahun 1972, dengan fokus pada pengembangan otomatisasi alat mesin.

Pengenalan Seri Sistem CNC:

FAGOR membawa sistem CNC "dummy" ke tingkat yang baru.

Yamazaki Mazak didirikan pada tahun 1919 dan merupakan produsen terkemuka mesin bubut CNC, pusat permesinan pembubutan dan penggilingan komposit, pusat permesinan vertikal dan horizontal, sistem laser CNC, FMS produksi yang fleksibel sistem, sistem CAD/CAM, perangkat CNC, dan perangkat lunak pendukung produksi.

Sistem CNC Mazatrol Fusion 640 menawarkan CPU RISC 64-bit berkecepatan tinggi dan berkinerja tinggi yang menyediakan kemampuan pemrosesan data canggih untuk kontrol gerakan yang cepat dan efisien. Sistem ini juga dilengkapi dengan teknologi fusi CNC dan PC, yang merupakan yang pertama di dunia dan memungkinkan fungsi jaringan dan cerdas.

Dengan menghubungkan sistem CNC secara langsung ke internet, Anda dapat mengakses layanan perawatan online 24/7 dari Little Giant Machine Tool Co, Ltd.

Bahasa pemrograman pemesinan unik dari sistem CNC Mazatrol Fusion 640, yang memanfaatkan teknologi kecerdasan buatan, mencakup sistem pakar cerdas dengan pengalaman pemesinan lebih dari 70 tahun dari MAZAK. Hal ini membuatnya sangat mudah untuk menulis program pemesinan.

MAZAK adalah pemimpin global dalam sistem CNC cerdas.

HNC adalah merek terkenal di Cina yang mengkhususkan diri dalam pengembangan dan produksi sistem CNC dengan hak kekayaan intelektual independen. Menawarkan berbagai produk bermutu tinggi, menengah, dan rendah, termasuk sistem CNC kelas atas seri HNC 8.

Lusinan sistem ini telah diterapkan dalam proyek-proyek khusus besar nasional untuk kelas atas Peralatan mesin CNC. Performa perangkat servo drive dan spindle drive HNC, yang juga memiliki hak kekayaan intelektual independen, telah mencapai tingkat mahir internasional.

Perangkat CNC HNC-848 adalah sistem kelas atas tipe bus digital yang dirancang untuk bersaing dengan sistem CNC kelas atas asing. Perangkat ini memiliki struktur modul CPU ganda dengan arsitektur terbuka dan teknologi fieldbus industri NCUC dengan hak kekayaan intelektual independen.

Perangkat CNC HNC-848 dilengkapi dengan fitur-fitur canggih seperti teknologi kontrol multi-saluran, pemesinan lima-sumbu, kecepatan tinggi dan presisi tinggi, pembubutan dan penggilingan, serta kontrol sinkron. Perangkat ini memiliki layar LCD 15 inci dan terutama digunakan di pusat pemesinan vertikal dan horizontal multi-sumbu berkecepatan tinggi, presisi tinggi, multi-sumbu, multi-sumbu, kompleks pembubutan-penggilingan, dan peralatan mesin gantry 5-sumbu.

HNC adalah salah satu dari sedikit merek sistem CNC di Cina yang menawarkan produk dan layanan kelas atas.

GSK adalah basis penelitian dan pengembangan terkemuka untuk sistem CNC perkakas mesin di negara ini, dengan lebih dari 800 personel penelitian dan pengembangan. Dengan peralatan produksi dan proses teknologi yang canggih, GSK telah mencapai produksi dan penjualan tahunan tertinggi untuk sistem CNC di negara ini selama sepuluh tahun berturut-turut.

GSK menawarkan sistem CNC untuk berbagai bidang, termasuk mesin bubut, mesin bor dan penggilingan, pusat permesinan, penggiling, dan banyak lagi. Sistem GSK27, khususnya, menawarkan kontrol tingkat nanometer yang dicapai melalui penggunaan beberapa prosesor dan antarmuka interaksi manusia-komputer yang ramah manusia dengan menu yang dapat dikonfigurasi.

Didesain dengan mempertimbangkan ergonomi, sistem GSK27 lebih sesuai dengan kebiasaan pemrosesan operator dan dilengkapi platform perangkat lunak terbuka yang dapat dengan mudah terhubung dengan perangkat lunak pihak ketiga. Selain itu, perangkat keras berkinerja tinggi mendukung hingga 8 saluran dan kontrol 64-sumbu.

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Pengontrol mesin CNC dapat dikategorikan ke dalam beberapa jenis berdasarkan fungsi dan kompleksitasnya, loop kontrol, jenis gerakan, dan kontrol sumbu. Jenis utama termasuk pengontrol CNC OEM industri, pengontrol retrofit CNC, pengontrol CNC berbasis PC (seperti Mach 3, Mach 4, LinuxCNC, dan FlashCut), sistem loop tertutup, sistem loop terbuka, sistem kontrol kontur, sistem kontrol titik-ke-titik, pengontrol CNC multi-sumbu (mulai dari 2 hingga 7 sumbu), dan sistem berbasis mikrokontroler (seperti TinyG dan PlanetCNC). Setiap jenis disesuaikan dengan kebutuhan dan aplikasi spesifik dalam industri manufaktur, menawarkan beragam pilihan untuk kontrol mesin CNC.

Untuk aplikasi presisi tinggi dalam pemesinan CNC, beberapa pengontrol menonjol karena keandalannya, fitur-fitur canggih, dan kemampuan presisi. Pengontrol CNC FANUC sangat dihormati karena algoritme canggih, paket fungsi yang dapat disesuaikan, dan komponen keandalan tinggi, menjadikannya ideal untuk pemesinan 5-sumbu yang optimal dan tugas-tugas presisi tinggi. Perangkat Lunak Kontrol DATRON berikutnya adalah pilihan yang sangat baik, menawarkan antarmuka layar sentuh yang mudah digunakan, sensor tambahan untuk pemantauan yang tepat, dan fitur bantuan CAM yang menyederhanakan pengaturan dan mengurangi kesalahan. Pengontrol Centroid Acorn dikenal dengan fitur-fitur canggih dan komunikasi ethernet yang andal, sementara pengontrol UCCNC dipuji karena kemudahan penggunaan dan kinerjanya yang tangguh, dengan model seperti UC400ETH yang menawarkan kemampuan input / output yang luas. Sistem Kontrol CNC EX Avid, berdasarkan teknologi kontrol gerak Centroid, memberikan kinerja yang mulus, andal, dan presisi tinggi dalam paket plug-and-play. Saat memilih pengontrol CNC untuk aplikasi presisi tinggi, pertimbangkan faktor-faktor seperti antarmuka perangkat lunak, fleksibilitas, dukungan, dan kompatibilitas untuk memastikan pengontrol ini memenuhi tuntutan spesifik operasi pemesinan Anda.

Memilih pengontrol CNC yang tepat untuk mesin Anda melibatkan beberapa pertimbangan penting untuk memastikannya memenuhi persyaratan spesifik Anda dan meningkatkan kinerja mesin CNC Anda. Pertama, tentukan jenis pengontrol CNC yang paling sesuai dengan aplikasi Anda. Pengontrol OEM industri dari merek-merek seperti Haas atau Siemens ideal untuk pengaturan industri kelas atas karena fitur-fitur canggih dan ketangguhannya. Di sisi lain, pengontrol DIY dan penghobi seperti PlanetCNC, TinyG, dan GRBL lebih terjangkau dan mudah diakses, sehingga cocok untuk proyek pribadi dan operasi skala kecil.

Kompatibilitas adalah faktor penting lainnya. Pastikan pengontrol kompatibel dengan komponen mesin CNC Anda, termasuk motor stepper, penggerak servo, dan sakelar batas. Kompatibilitas ini mencakup catu daya, yang harus sesuai dengan persyaratan arus dan tegangan motor dan pengontrol Anda.

Antarmuka perangkat lunak juga sama pentingnya. Pilihlah pengontrol dengan perangkat lunak yang mudah digunakan, stabil, dan kuat. PathPilot, misalnya, dikenal karena kemudahan penggunaan dan stabilitasnya. Perangkat lunak juga harus mendukung tingkat otomatisasi yang Anda perlukan dan jumlah sumbu yang dioperasikan alat berat Anda.

Pertimbangkan keahlian dan pengalaman Anda. Jika Anda merasa nyaman mendiagnosis masalah kelistrikan dan memilih komponen, solusi yang lebih khusus mungkin cocok. Jika tidak, kit siap pakai dengan dukungan komunitas yang luas bisa lebih praktis.

Pikirkan kebutuhan dan skalabilitas di masa depan. Pilih pengontrol yang dapat mendukung pengaturan Anda saat ini dan perluasan apa pun di masa depan yang mungkin Anda rencanakan, seperti menambahkan lebih banyak sumbu.

Keandalan dan efektivitas pengontrol adalah yang terpenting. Pastikan sistem kontrol stabil dan dapat menangani tuntutan proses pemesinan Anda secara efisien, sehingga berkontribusi pada usia pakai alat yang lebih lama dan kapasitas alat berat yang lebih baik.

Terakhir, pertimbangkan aspek praktis seperti catu daya dan bagaimana Anda akan menghubungkan komputer ke pengontrol CNC, memastikan kompatibilitas dengan protokol komunikasi Anda.

Dengan mengevaluasi faktor-faktor ini secara cermat, Anda dapat memilih pengontrol CNC yang mengoptimalkan kinerja alat berat Anda, selaras dengan keterampilan dan sumber daya Anda, serta memenuhi kebutuhan Anda saat ini dan di masa mendatang.

Ketika memilih pengontrol CNC, beberapa fitur utama sangat penting untuk memastikan kinerja, presisi, dan efisiensi yang optimal. Pertama, pengontrol harus secara efektif menafsirkan dan menjalankan perintah dari file G-code atau M-code, mengubahnya menjadi sinyal listrik yang menggerakkan motor mesin. Kemampuan untuk mengontrol beberapa sumbu dengan akurasi tinggi juga penting, terutama untuk mesin yang kompleks yang mungkin memerlukan kontrol tiga, empat, atau lima sumbu.

Sistem loop tertutup penting untuk mempertahankan akurasi tinggi, karena memberikan umpan balik dari alat berat ke pengontrol untuk memastikan gerakan selaras dengan input yang diprogram. Fungsi keselamatan, seperti penghentian darurat dan pemantauan sensor, sangat penting untuk pengoperasian yang aman.

Selain itu, pengontrol harus mengelola fungsi tambahan seperti kontrol cairan pendingin, operasi spindel, dan pergantian pahat, dengan opsi untuk menyesuaikan kecepatan spindel dan laju pemakanan. Antarmuka yang mudah digunakan dengan panel kontrol yang dirancang dengan baik, termasuk tombol fungsi, sakelar, dan layar tampilan, juga diperlukan untuk pengoperasian yang efisien.

Komponen internal seperti perlindungan sirkuit, papan breakout, dan port konektivitas (mis., USB ke PC) meningkatkan fungsionalitas dan keandalan. Untuk aplikasi presisi, fitur-fitur canggih seperti fungsi bidang spasial, pemantauan deviasi kontur, dan kompatibilitas encoder linier sangat bermanfaat. Kemampuan untuk mengurangi getaran dan menyesuaikan pemakanan serta kecepatan secara dinamis dapat mencegah cacat dan meningkatkan kualitas komponen.

Terakhir, catu daya yang kuat dan penutup yang tahan lama sangat penting untuk mencegah panas berlebih dan melindungi dari serpihan, sehingga memastikan kinerja alat berat yang konsisten dan andal. Dengan mempertimbangkan fitur-fitur ini, Anda dapat memilih pengontrol CNC yang memenuhi kebutuhan pemesinan spesifik Anda, baik untuk tugas-tugas presisi tinggi yang sederhana maupun yang rumit.

Ya, Anda dapat meng-upgrade kontroler pada mesin CNC yang sudah ada. Proses ini, yang dikenal sebagai retrofit pengontrol CNC, adalah opsi yang praktis dan sering direkomendasikan untuk meningkatkan kinerja alat berat, mengurangi waktu henti, dan menghemat biaya dibandingkan dengan membeli mesin baru. Upgrade memungkinkan Anda untuk mempertahankan komponen fungsional, seperti motor servo dan drive, sambil mengganti sistem kontrol yang sudah ketinggalan zaman.

Proses retrofit umumnya melibatkan beberapa langkah. Pertama, buatlah rencana terperinci untuk memastikan semua komponen dan langkah yang diperlukan telah dipertimbangkan. Selanjutnya, putuskan sambungan listrik ke mesin dengan aman dan lepaskan pengontrol lama dan komponen terkait tanpa perlu memotong kabel. Kemudian, pasang penutup listrik dan pengontrol CNC yang baru pada ketinggian yang nyaman bagi operator. Jalankan kabel dengan hati-hati dari motor ke penutup baru, hindari titik-titik terjepit dan ujung-ujung yang tajam, dan sambungkan kabel I/O sesuai dengan skema mesin yang lama.

Setelah perangkat keras terpasang, nyalakan pengontrol baru dan siapkan perangkat lunak, konfigurasikan parameter seperti alat dan offset kerja yang spesifik untuk alat berat Anda.

Beberapa mesin CNC, termasuk mesin milling, mesin bubut, pusat permesinan, router, dan waterjet, merupakan kandidat yang cocok untuk retrofit pengontrol. Perusahaan seperti MachMotion, CENTROID, dan MS-Tech menawarkan solusi retrofit yang komprehensif, termasuk pengontrol, servo, motor, dan sistem kelistrikan yang baru, bersama dengan dukungan yang kuat dan panduan pemasangan yang terperinci.

Dengan meng-upgrade kontroler CNC, Anda dapat meningkatkan performa mesin secara signifikan dan memperpanjang masa pakainya, sekaligus menghindari biaya yang lebih tinggi untuk membeli mesin baru.

Pengontrol mesin CNC modern menawarkan berbagai manfaat yang secara signifikan meningkatkan proses pemesinan. Salah satu keuntungan utamanya adalah peningkatan produktivitas, karena pengontrol ini mengotomatiskan proses pemesinan, mengurangi kesalahan manusia, dan meningkatkan kecepatan produksi. Hal ini sangat berharga dalam industri di mana presisi dan waktu sangat penting, seperti pembuatan perangkat kedirgantaraan, otomotif, dan medis.

Akurasi dan presisi juga merupakan manfaat utama, dengan pengontrol modern yang memastikan presisi dan pengulangan yang tinggi dengan menafsirkan kode G secara akurat dan menerjemahkannya ke dalam perintah spesifik untuk mesin. Hal ini menghasilkan kualitas yang konsisten di berbagai bagian dan mengurangi pemborosan.

Manfaat utama lainnya adalah pelatihan operator yang disederhanakan. Perangkat lunak kontrol CNC modern sering kali menyertakan antarmuka yang intuitif dan fitur cerdas yang memudahkan operator baru untuk belajar dan menjadi produktif dengan cepat, sehingga mengurangi kurva pembelajaran dan memungkinkan perusahaan untuk mempekerjakan operator yang kurang berpengalaman.

Fitur canggih dan otomatisasi juga merupakan keuntungan yang signifikan. Kontroler modern sering kali dilengkapi dengan pengenalan material, pemilihan alat otomatis, pemantauan waktu nyata, diagnostik, dan sistem umpan balik. Fitur-fitur ini memungkinkan operator untuk memonitor proses pemesinan dengan cermat, mengatasi masalah dengan segera, dan mengoptimalkan kinerja alat berat secara dinamis berdasarkan material yang sedang diproses.

Keselamatan yang lebih baik adalah manfaat penting lainnya. Pemesinan CNC mengotomatiskan banyak proses berbahaya, sehingga mengurangi risiko keselamatan di lantai pabrik. Selain itu, sifat mesin CNC yang tertutup semakin meminimalkan risiko cedera.

Efisiensi energi juga ditingkatkan dengan mesin CNC modern, yang menggunakan lebih sedikit energi dibandingkan dengan metode tradisional, yang mengarah pada penghematan biaya dan mengurangi dampak lingkungan.

Keserbagunaan dalam menangani tugas pemesinan yang kompleks, termasuk kontur 3D dan gerakan multi-sumbu, memungkinkan pembuatan komponen rumit yang menantang atau tidak mungkin dicapai dengan metode tradisional. Integrasi dengan teknologi modern seperti IoT dan AI memfasilitasi proses manufaktur yang lebih cerdas, pemeliharaan prediktif, dan analisis data yang ditingkatkan.

Pengalaman pengguna ditingkatkan dengan fitur-fitur seperti antarmuka layar sentuh dan tampilan grafis, sehingga pengoperasian menjadi lebih intuitif dan efisien. Antarmuka ini memungkinkan operator untuk memulai kembali dari bagian atau kontur tertentu, memprogram lembar sisa, dan menyesuaikan kondisi pemotongan dengan mudah.

Terakhir, pengontrol CNC modern mengurangi kebutuhan untuk operasi manual, yang mengarah ke efisiensi alat berat yang lebih tinggi dan lebih sedikit campur tangan manusia. Dengan memanfaatkan manfaat ini, produsen dapat mengoptimalkan proses pemesinan mereka, mendorong inovasi, dan mencapai efisiensi dan produktivitas yang lebih besar dalam operasi mereka.