Bayangkan sebuah dunia di mana hampir semua hal dapat dibuat lapis demi lapis, mulai dari implan medis yang rumit hingga seluruh rumah. Inilah kekuatan pencetakan 3D. Artikel kami mengeksplorasi tujuh jenis utama teknologi pencetakan 3D, masing-masing dengan metode dan aplikasi yang unik. Temukan bagaimana teknologi ini mengubah industri, dan pelajari metode mana yang terbaik untuk bahan dan produk yang berbeda. Baik Anda ingin tahu tentang bioprinting atau fabrikasi logam terbaru, panduan ini akan menerangi dunia manufaktur aditif yang menarik.

Banyak orang awam yang mengira bahwa pencetakan 3D hanyalah tentang memeras bahan dari nosel panas dan menumpuknya menjadi suatu bentuk, tetapi pencetakan 3D jauh lebih dari itu! Hari ini, kami memperkenalkan tujuh jenis proses pencetakan 3D untuk membantu membedakan berbagai teknik pencetakan 3D.

Faktanya, pencetakan 3D, juga dikenal sebagai manufaktur aditif, adalah istilah umum yang mencakup beberapa proses pencetakan 3D yang sangat berbeda. Teknologi ini sangat bervariasi, tetapi proses utamanya sama.

Sebagai contoh, semua pencetakan 3D dimulai dengan model digital karena teknologinya pada dasarnya adalah digital. Komponen atau produk pada awalnya dirancang menggunakan perangkat lunak Computer-Aided Design (CAD) atau bersumber dari perpustakaan komponen digital.

File desain kemudian dipecah menjadi irisan atau lapisan untuk pencetakan 3D melalui perangkat lunak persiapan pembuatan khusus, menghasilkan instruksi jalur untuk diikuti oleh printer 3D.

Selanjutnya, Anda akan mempelajari perbedaan antara teknologi ini dan penggunaan umum untuk masing-masing teknologi.

Mengapa ada 7 jenis?

Jenis-jenis manufaktur aditif dapat dikategorikan berdasarkan produk yang mereka hasilkan atau jenis bahan yang mereka gunakan. Organisasi Standar Internasional (ISO) telah membaginya ke dalam tujuh jenis umum (meskipun ketujuh kategori pencetakan 3D ini hampir tidak dapat mencakup jumlah sub-jenis dan teknologi hibrida yang terus meningkat).

Seperti namanya, ekstrusi bahan melibatkan bahan yang diekstrusi melalui nosel.

Biasanya, bahan ini adalah filamen plastik yang dilelehkan dan diekstrusi melalui nosel yang dipanaskan. Printer menempatkan bahan pada platform pembuatan di sepanjang jalur proses yang diperoleh melalui perangkat lunak. Filamen kemudian mendingin dan mengeras menjadi benda padat. Ini adalah bentuk pencetakan 3D yang paling umum.

Sekilas mungkin terdengar sederhana, tetapi mengingat bahan yang diekstrusi, termasuk plastik, logam, beton, bio-gel, dan berbagai makanan, ini sebenarnya merupakan kategori yang sangat luas. Harga printer 3D jenis ini berkisar dari $100 hingga tujuh digit.

Pasar printer 3D FDM bernilai miliaran dolar, dengan ribuan mesin mulai dari model dasar hingga model pabrikan yang kompleks. Mesin FDM disebut sebagai Fabrikasi Filamen Fusi (FFF), yang sepenuhnya merupakan teknologi yang sama.

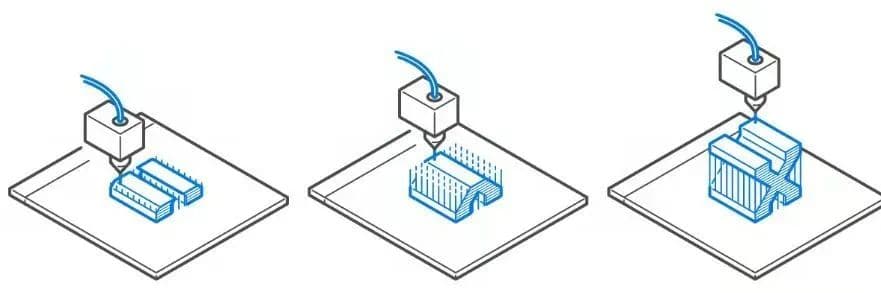

Seperti semua teknologi pencetakan 3D, FDM dimulai dengan model digital dan kemudian mengubahnya menjadi jalur yang dapat diikuti oleh printer 3D. Dengan FDM, filamen (atau beberapa filamen sekaligus) dari koil garis dimasukkan ke dalam printer 3D dan kemudian dimasukkan ke dalam nosel printer di kepala ekstrusi.

Nosel printer atau beberapa nosel dipanaskan ke suhu yang diperlukan untuk melunakkan filamen, sehingga memungkinkan lapisan-lapisan kontinu menyatu untuk membentuk bagian yang solid.

Sewaktu printer menggerakkan kepala ekstrusi di sepanjang koordinat yang ditentukan pada bidang XY, printer terus meletakkan lapisan pertama. Kepala ekstrusi kemudian naik ke ketinggian berikutnya (bidang Z) dan mengulangi proses pencetakan penampang melintang, membangun lapisan demi lapisan sampai objek terbentuk sepenuhnya.

Tergantung pada geometri objek, struktur penyangga terkadang perlu ditambahkan untuk menyangga model selama pencetakan, misalnya, jika model memiliki overhang yang curam. Penyangga ini dilepas setelah pencetakan. Sebagian bahan struktur penyangga dapat larut dalam air atau larutan lain.

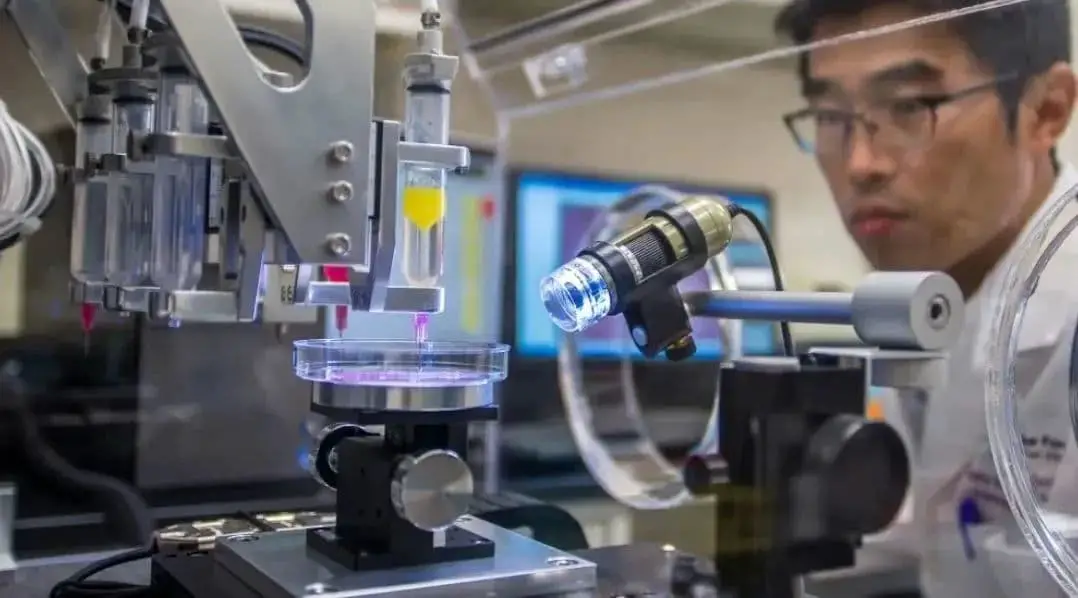

Bioprinting 3D, atau pencetakan bio 3D, adalah proses manufaktur aditif di mana bahan organik atau biologis (seperti sel hidup dan nutrisi) digabungkan untuk menciptakan struktur tiga dimensi alami yang mirip dengan jaringan.

Dengan kata lain, bioprinting adalah bentuk pencetakan 3D yang dapat menghasilkan apa saja, mulai dari jaringan rangka dan pembuluh darah hingga jaringan hidup. Teknologi ini digunakan untuk berbagai penelitian dan aplikasi medis, termasuk rekayasa jaringan, pengujian dan pengembangan obat, dan terapi medis regeneratif yang inovatif. Definisi sebenarnya dari bioprinting 3D masih terus berkembang.

Pada dasarnya, bioprinting 3D bekerja mirip dengan pencetakan 3D FDM dan termasuk dalam seri ekstrusi material (meskipun ekstrusi bukan satu-satunya metode bioprinting).

Bioprinting 3D menggunakan bahan (bio-tinta) yang dikeluarkan dari jarum untuk membuat lapisan cetakan. Bahan-bahan ini, yang dikenal sebagai bio-tinta, terutama terdiri dari materi hidup, seperti sel dalam bahan pembawa - seperti kolagen, gelatin, asam hialuronat, sutra, alginat, atau nanoselulosa, yang berfungsi sebagai perancah molekuler untuk pertumbuhan struktural dan nutrisi, yang memberikan dukungan.

Pencetakan 3D arsitektur adalah bidang yang berkembang pesat dalam ekstrusi material. Teknologi ini melibatkan penggunaan printer 3D raksasa, yang sering kali setinggi beberapa meter, untuk mengekstrusi bahan konstruksi seperti beton dari nosel.

Mesin ini biasanya muncul dalam sistem gantry atau lengan robotik. Saat ini, teknologi pencetakan arsitektur 3D digunakan di perumahan, fitur arsitektur, dan berbagai proyek konstruksi mulai dari sumur hingga dinding. Para peneliti berpendapat bahwa teknologi ini memiliki potensi untuk mengubah seluruh industri konstruksi secara signifikan dengan mengurangi permintaan tenaga kerja dan meminimalkan limbah konstruksi.

Puluhan rumah cetak 3D telah ada di Amerika Serikat dan Eropa, dan penelitian sedang dilakukan terhadap teknologi konstruksi 3D yang akan menggunakan material yang ditemukan di bulan dan Mars untuk membangun habitat bagi para penjelajah di masa depan. Mengganti pencetakan beton dengan tanah lokal sebagai metode konstruksi yang lebih berkelanjutan juga semakin menarik perhatian.

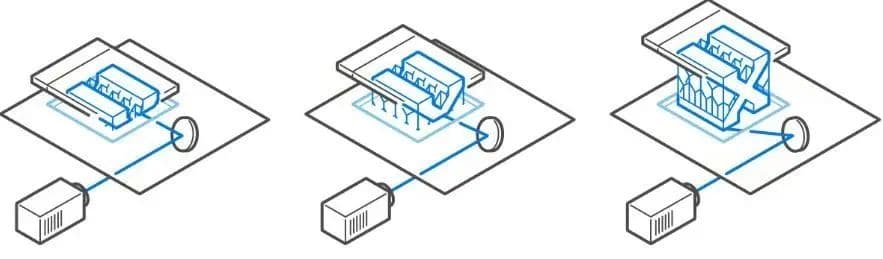

Polimerisasi Tong (juga dikenal sebagai Pencetakan 3D Resin) adalah serangkaian proses pencetakan 3D yang secara selektif mengawetkan (atau mengeraskan) resin polimer fotosensitif dalam tong menggunakan sumber cahaya. Dengan kata lain, cahaya diarahkan secara tepat ke titik atau area tertentu dari plastik cair untuk mengeraskannya.

Setelah lapisan pertama diawetkan, build platform bergerak sedikit ke atas atau ke bawah (tergantung pada printernya), biasanya antara 0,01 dan 0,05 milimeter, dan lapisan berikutnya diawetkan dan dihubungkan ke lapisan sebelumnya.

Proses ini diulangi lapis demi lapis hingga terbentuk bagian 3D. Setelah proses pencetakan 3D selesai, objek dibersihkan untuk menghilangkan resin cair yang tersisa dan diawetkan (di bawah sinar matahari atau ruang UV) untuk meningkatkan sifat mekanik bagian tersebut.

Tiga bentuk polimerisasi tong yang paling umum adalah Stereolitografi (SLA), Pemrosesan Cahaya Digital (DLP), dan Layar Kristal Cair (LCD), yang juga dikenal sebagai Stereolitografi Bertopeng (MSLA). Perbedaan mendasar antara jenis-jenis teknologi pencetakan 3D ini terletak pada sumber cahaya dan cara penggunaannya untuk menyembuhkan resin.

Beberapa 3D produsen printerkhususnya yang memproduksi printer 3D kelas profesional, telah mengembangkan variasi fotopolimerisasi yang unik dan telah dipatenkan, sehingga Anda mungkin melihat nama teknologi yang berbeda-beda di pasaran.

Produsen printer 3D industri Carbon menggunakan teknologi polimerisasi tong yang disebut Digital Light Synthesis (DLS), Origin dari Stratasys menyebut teknologinya sebagai Programmable Photopolymerization (P3), Formlabs menawarkan teknologinya yang disebut Low Force Stereolithography (LFS), dan Azul 3D merupakan yang pertama kali mengomersilkan polimerisasi tong dalam skala besar dalam bentuk yang disebut High Area Rapid Printing (HARP).

Teknologi lainnya termasuk Lithography-based Metal Manufacturing (LMM), Projection Micro Stereolithography (PμSL), dan Digital Composite Manufacturing (DCM), sebuah teknologi fotopolimer terisi yang memperkenalkan aditif fungsional (seperti serat logam dan keramik) ke dalam resin cair.

Stereolitografi, atau SLA, adalah teknologi pencetakan 3D pertama di dunia. Diciptakan pada tahun 1986 oleh Chuck Hull, yang mematenkan teknologi ini dan mendirikan 3D Systems untuk mengkomersialkannya, SLA sekarang tersedia bagi para penggemar dan profesional dari berbagai produsen printer 3D.

Proses ini melibatkan pengarahan sinar laser ke tong resin, yang secara selektif memantapkan penampang melintang objek di dalam area cetak dalam pembuatan lapisan demi lapisan. Sebagian besar printer SLA menggunakan laser keadaan padat untuk memantapkan bagian-bagiannya.

Kekurangan dari polimerisasi tong ini adalah, dibandingkan dengan metode berikutnya (DLP), laser titik mungkin memerlukan waktu lebih lama untuk melacak penampang objek, yang memancarkan cahaya untuk langsung mengeraskan seluruh lapisan. Namun demikian, laser dapat menghasilkan cahaya yang lebih kuat, yang diperlukan untuk beberapa resin kelas teknik.

(1) Mikro-Stereolitografi (μSLA)

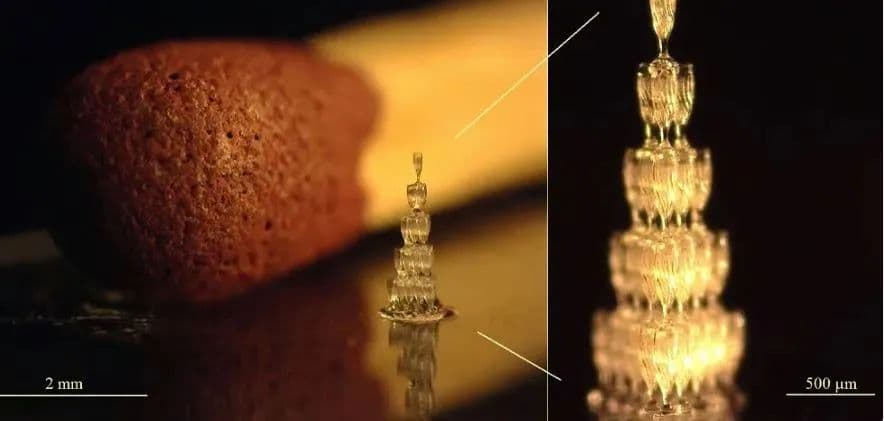

Teknologi Micro-Stereolithography dapat mencetak bagian miniatur dengan resolusi antara 2 mikrometer (μm) dan 50 μm. Sebagai referensi, lebar rata-rata rambut manusia adalah 75 μm. Ini adalah salah satu teknologi "pencetakan 3D mikro".

μSLA melibatkan pemaparan bahan fotosensitif (resin cair) ke laser ultraviolet. Yang membedakannya adalah resin khusus, kerumitan laser, dan penambahan lensa yang menghasilkan titik cahaya yang sangat kecil.

(2) Polimerisasi Dua-Foton (TPP)

Teknologi pencetakan 3D mikro lainnya, TPP (juga dikenal sebagai 2PP), dapat dikategorikan di bawah SLA karena juga menggunakan laser dan resin fotosensitif. Teknologi ini dapat mencetak bagian yang lebih kecil dari μSLA, sekecil 0,1 μm. TPP menggunakan pulsa berdenyut femtosecond laser yang difokuskan ke titik sempit di dalam tong besar berisi resin khusus.

Titik tersebut kemudian digunakan untuk memantapkan piksel 3D tunggal, atau voxel, di dalam resin. Voxel kecil ini, mulai dari ukuran nano hingga mikro, dipadatkan lapis demi lapis di sepanjang jalur yang telah ditentukan. TPP saat ini digunakan dalam penelitian, aplikasi medis, dan pembuatan komponen mikro seperti mikroelektroda dan sensor optik.

Pencetakan 3D DLP menggunakan proyektor cahaya digital (bukan laser) untuk mem-flash gambar setiap lapisan (atau beberapa eksposur untuk bagian yang lebih besar) ke lapisan atau tong resin. DLP (lebih umum daripada SLA) digunakan untuk menghasilkan bagian yang lebih besar atau volume bagian yang lebih besar dalam satu batch, karena setiap eksposur lapisan membutuhkan waktu yang sama terlepas dari jumlah bagian yang dibuat, membuatnya lebih efisien daripada metode laser titik di SLA.

Gambar setiap lapisan terdiri atas piksel persegi, sehingga menghasilkan lapisan yang terdiri atas blok persegi panjang kecil yang disebut voxel. Cahaya diproyeksikan ke resin menggunakan layar dioda pemancar cahaya (LED) atau sumber cahaya UV (lampu) dan diproyeksikan ke permukaan rakitan melalui perangkat cermin mikro digital (DMD).

Proyektor DLP modern biasanya memiliki ribuan LED berukuran mikro sebagai sumber cahaya. Status hidup-mati mereka dikontrol secara individual, meningkatkan resolusi XY. Tidak semua printer DLP 3D sama, dengan perbedaan yang signifikan dalam kekuatan sumber cahaya, lensa yang dilaluinya, kualitas DMD, dan banyak komponen lain yang membentuk mesin seharga $300 dibandingkan dengan mesin seharga lebih dari $200.000.

DLP dari atas ke bawah

Sebagian printer DLP 3D memasang sumber cahaya di bagian atas printer, menyinari tong resin, bukan ke atas. Mesin "top-down" ini memancarkan gambar lapisan dari atas, memadatkan satu lapisan pada satu waktu, kemudian mengembalikan lapisan yang sudah dipadatkan ke dalam tong besar.

Setiap kali platform build diturunkan, recoater yang dipasang di bagian atas tong besar bergerak bolak-balik pada resin untuk meratakan lapisan baru. Produsen mengklaim bahwa metode ini menghasilkan output komponen yang lebih stabil untuk cetakan yang lebih besar, karena proses cetak tidak melawan gravitasi.

Ada batasan berapa banyak beban yang bisa ditangguhkan secara vertikal dari build plate selama pencetakan bottom-up. Tong resin juga menyangga bagian selama pencetakan, sehingga mengurangi kebutuhan akan struktur penyangga.

Proyeksi Mikro-Stereolitografi (PμSL)

Sebagai jenis polimerisasi tong yang berbeda, PμSL diklasifikasikan di bawah DLP sebagai subkategori. Ini adalah teknologi pencetakan 3D mikro lainnya. PμSL menggunakan sinar ultraviolet dari proyektor untuk memadatkan lapisan resin formula khusus pada skala mikron (resolusi 2 μm dan tinggi lapisan serendah 5 μm).

Teknologi manufaktur aditif ini berkembang karena biayanya yang rendah, akurasi, kecepatan, dan berbagai bahan yang dapat digunakan (termasuk polimer, biomaterial, dan keramik). Teknologi ini telah menunjukkan potensi untuk aplikasi dari mikrofluida dan rekayasa jaringan hingga mikro-optik dan perangkat mikro biomedis.

Manufaktur Logam Berbasis Litografi (LMM)

Kerabat jauh DLP ini adalah metode pencetakan 3D dengan cahaya dan resin yang dapat menciptakan komponen logam kecil untuk berbagai aplikasi, seperti alat bedah dan komponen mikro-mekanis. Pada LMM, serbuk logam didispersikan secara merata dalam resin fotosensitif, yang secara selektif dipolimerisasi melalui paparan cahaya biru dari proyektor.

Setelah pencetakan, komponen polimer pada bagian hijau dihilangkan, menyisakan bagian debound metalik sepenuhnya yang diselesaikan dalam proses sintering di dalam tungku. Bahan baku termasuk baja tahan karat, titaniumtungsten, kuningan, tembaga, perak, dan emas.

Liquid Crystal Display (LCD), juga dikenal sebagai Masked Stereolithography (MSLA), sangat mirip dengan DLP yang disebutkan di atas. Perbedaannya terletak pada penggunaan layar LCD alih-alih Digital Micromirror Device (DMD), yang secara signifikan memengaruhi harga printer 3D.

Seperti DLP, LCD light mask ditampilkan secara digital dan terdiri atas piksel persegi. Ukuran piksel pada light mask LCD menentukan perincian cetakan. Dengan demikian, akurasi XY adalah tetap dan tidak bergantung pada tingkat zoom atau penskalaan lensa, seperti halnya pada DLP.

Perbedaan lain antara printer DLP dan teknologi LCD yaitu, printer DLP menggunakan susunan ratusan pemancar individual, bukannya sumber cahaya titik tunggal, seperti dioda laser atau lampu DLP.

Seperti DLP, LCD dapat mencapai waktu cetak yang lebih cepat daripada SLA dalam kondisi tertentu. Hal ini karena seluruh lapisan disinari sekaligus, alih-alih menelusuri area penampang dengan titik laser.

Karena biaya unit LCD yang rendah, teknologi ini telah menjadi teknologi yang lebih disukai dalam bidang printer resin desktop berbiaya rendah. Namun demikian, ini tidak berarti bahwa teknologi ini tidak digunakan secara profesional. Sebagian produsen printer 3D industri mendorong batas teknologi dan mencapai hasil yang mengesankan.

Powder bed fusion (PBF) adalah proses pencetakan 3D di mana sumber energi panas secara selektif melelehkan partikel bubuk (plastik, logam, atau keramik) di dalam area rakitan untuk membuat objek padat lapis demi lapis.

Printer 3D PBF menyebarkan lapisan tipis bahan bubuk ke alas cetak, biasanya menggunakan pisau, rol, atau penghapus. Energi dari laser memadukan titik-titik tertentu pada lapisan bubuk, dan kemudian lapisan bubuk lainnya diendapkan dan menyatu dengan lapisan sebelumnya. Proses ini diulangi sampai seluruh objek dibuat, dengan produk akhir terbungkus dan didukung oleh bubuk yang tidak digunakan.

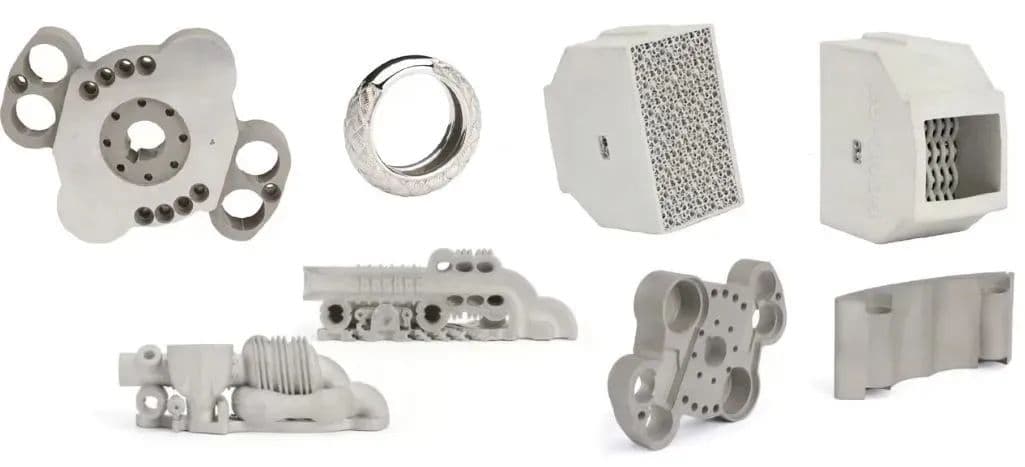

PBF dapat menghasilkan komponen dengan performa mekanik yang tinggi (termasuk kekuatan, ketahanan aus, dan daya tahan) untuk penggunaan akhir pada barang konsumen, mesin, dan perkakas. Printer 3D di sub-pasar ini menjadi lebih murah (mulai dari sekitar $25.000), tetapi dianggap sebagai teknologi industri.

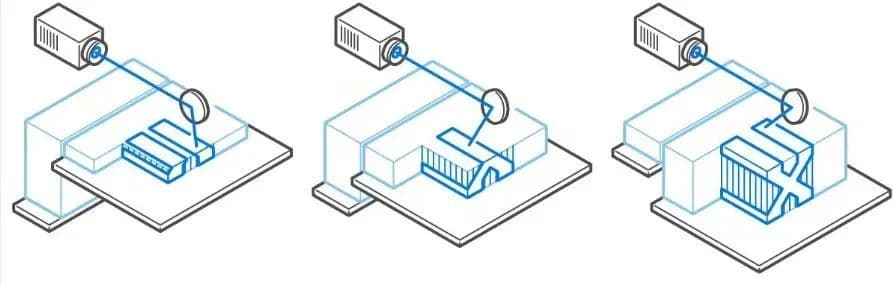

Selective Laser Sintering (SLS) menggunakan laser untuk membuat benda dari bubuk plastik. Pertama, sekotak bubuk polimer dipanaskan hingga tepat di bawah titik leleh polimer. Kemudian, pisau pelapis atau wiper menempatkan lapisan yang sangat tipis dari bahan bubuk (biasanya setebal 0,1 mm) ke atas platform pembuatan.

Laser mulai memindai permukaan menurut pola yang ditata dalam model digital. Laser secara selektif menyatukan serbuk dan memantapkan penampang objek. Saat memindai seluruh penampang, platform pembuatan bergerak turun dengan ketebalan satu lapisan. Pisau pelapis ulang mengendapkan lapisan bubuk baru di atas lapisan yang terakhir dipindai, dan laser menyatukan penampang objek berikutnya ke penampang yang sebelumnya dipadatkan.

Langkah-langkah ini diulangi sampai semua benda selesai dibuat. Serbuk yang tidak disinter tetap berada di tempatnya untuk menopang benda, mengurangi atau menghilangkan kebutuhan akan struktur penyangga. Setelah komponen dikeluarkan dari alas serbuk dan dibersihkan, tidak ada langkah pasca-pemrosesan lain yang diperlukan.

Bagian ini bisa dipoles, dilapisi, atau diwarnai. Ada banyak faktor yang membedakan antara printer SLS 3D, tidak hanya ukurannya, tetapi juga daya dan jumlah laser, ukuran titik laser, waktu dan cara memanaskan alas, serta distribusi bubuk. Bahan yang paling umum dalam pencetakan 3D SLS adalah nilon (PA6, PA12), tetapi TPU dan bahan lainnya juga bisa digunakan untuk mencetak komponen yang fleksibel.

μSLS termasuk dalam teknologi SLS atau Laser Powder Bed Fusion (LPBF) yang disebutkan di bawah ini. Teknologi ini menggunakan laser untuk menyinter bahan bubuk, seperti SLS, tetapi bahan ini biasanya terbuat dari logam, bukan plastik, sehingga lebih mirip dengan LPBF. Ini adalah teknologi pencetakan 3D mikro lainnya yang dapat membuat komponen dengan resolusi mikro (di bawah 5 μm).

Dalam μSLS, lapisan tinta nanopartikel logam dilapisi pada substrat, kemudian dikeringkan untuk menghasilkan lapisan nanopartikel yang seragam. Selanjutnya, laser berpola dari susunan mikromirror digital digunakan untuk memanaskan nanopartikel dan menyinternya ke dalam pola yang diinginkan. Rangkaian langkah ini diulangi untuk membangun setiap lapisan bagian 3D dalam sistem μSLS.

Di antara semua teknologi pencetakan 3D, yang satu ini memiliki paling banyak nama alias. Nama resmi metode pencetakan 3D logam ini adalah Laser Powder Bed Fusion (LPBF), tetapi juga dikenal secara luas sebagai Direct Metal Laser Sintering (DMLS) dan Selective Laser Melting (SLM).

Pada awal pengembangan teknologi ini, produsen mesin menciptakan nama mereka sendiri untuk proses yang sama, dan nama-nama ini telah digunakan sejak saat itu. Khususnya, ketiga istilah di atas merujuk ke proses yang sama, meskipun sebagian detail mekanisnya berbeda.

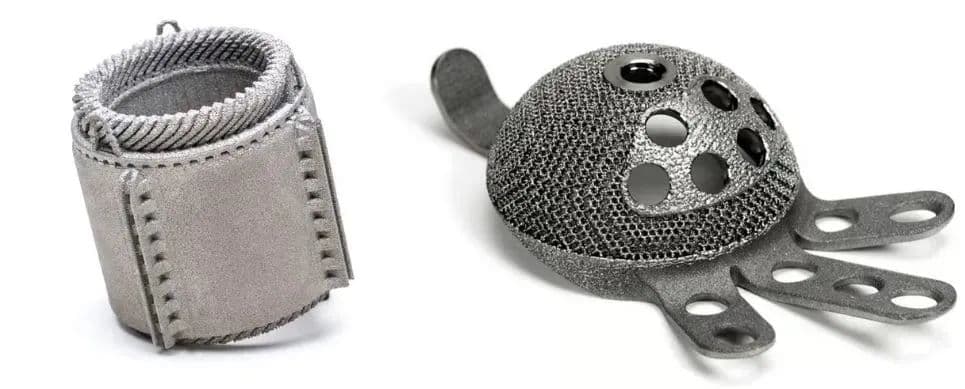

Sebagai subtipe dari fusi unggun serbuk, LPBF menggunakan unggun serbuk logam dan satu atau lebih (hingga 12) laser berdaya tinggi. Printer 3D LPBF menggunakan laser untuk memadukan serbuk logam secara selektif pada basis molekuler lapis demi lapis hingga model selesai. LPBF adalah metode pencetakan 3D yang sangat presisi, biasanya digunakan untuk membuat komponen logam yang rumit untuk aplikasi kedirgantaraan, medis, dan industri.

Seperti SLS, printer 3D LPBF dimulai dengan model digital yang dibagi menjadi beberapa bagian. Printer memasukkan bubuk ke dalam ruang rakitan, kemudian menggunakan pengikis (seperti penghapus kaca depan) atau roller untuk menyebarkannya menjadi lapisan tipis pada pelat rakitan. Laser menelusuri lapisan tersebut ke bubuk.

Kemudian platform build bergerak ke bawah, lapisan bubuk lainnya diaplikasikan dan menyatu dengan lapisan pertama hingga seluruh objek dibuat. Ruang rakit tertutup, disegel, dan sering diisi dengan campuran gas inert, seperti nitrogen atau argon, untuk memastikan bahwa logam tidak teroksidasi selama proses peleburan dan membantu membersihkan serpihan dari proses peleburan.

Setelah pencetakan, bagian tersebut dikeluarkan dari alas bedak, dibersihkan, dan sering kali menjalani perlakuan panas sekunder untuk menghilangkan tekanan. Sisa serbuk didaur ulang dan digunakan kembali.

Faktor yang membedakan printer 3D LPBF termasuk jenis, kekuatan, dan jumlah laser. Printer LPBF ringkas yang kecil mungkin memiliki 30-laser wattsedangkan versi industri mungkin memiliki 12 laser 1.000 watt. Mesin LPBF menggunakan paduan teknik umum, seperti baja tahan karat, superalloy nikel, dan paduan titanium. Ada puluhan logam yang tersedia untuk proses LPBF.

EBM, juga dikenal sebagai Electron Beam Powder Bed Fusion (EB PBF), adalah metode pencetakan 3D logam yang mirip dengan LPBF, tetapi menggunakan sinar elektron alih-alih laser serat. Teknologi ini digunakan untuk memproduksi suku cadang, seperti implan ortopedi titanium, bilah turbin untuk mesin jet, dan kumparan tembaga.

Berkas elektron menghasilkan lebih banyak energi dan panas, yang diperlukan untuk beberapa logam dan aplikasi. Selain itu, EBM bukan merupakan lingkungan gas inert, tetapi dilakukan dalam ruang vakum untuk mencegah hamburan sinar. Suhu ruang pembuatan dapat mencapai hingga 1.000 ° C, dan bahkan lebih tinggi dalam beberapa kasus. Karena berkas elektron menggunakan kontrol berkas elektromagnetik, kecepatan gerakannya lebih cepat daripada laser dan bahkan dapat dipecah untuk mengekspos beberapa area secara bersamaan.

Salah satu keunggulan EBM dibandingkan LPBF adalah kemampuannya untuk menangani bahan konduktif dan logam reflektif, seperti tembaga. Fitur lain dari EBM adalah kemampuannya untuk menyarangkan atau menumpuk komponen terpisah di dalam ruang rakitan, karena komponen tersebut tidak harus dipasang ke pelat rakitan, sehingga secara signifikan meningkatkan output volume.

Dibandingkan dengan laser, sinar elektron biasanya menghasilkan lapisan yang lebih tebal dan fitur permukaan yang lebih kasar. Karena suhu yang tinggi di ruang pembuatan, komponen yang dicetak dengan EBM mungkin tidak memerlukan perlakuan panas pasca-cetak untuk menghilangkan stres.

Pengaliran material adalah proses pencetakan 3D di mana tetesan kecil material diendapkan dan kemudian dipadatkan atau diawetkan di atas pelat cetakan. Proses ini menggunakan polimer fotosensitif atau tetesan lilin yang mengeras ketika terkena cahaya, membangun objek satu lapis demi satu lapis.

Sifat proses pengaliran bahan memungkinkan bahan yang berbeda dicetak pada objek yang sama. Aplikasi dari teknologi ini adalah pembuatan komponen dengan warna dan tekstur yang bervariasi.

Material Jetting (M-Jet) polimer adalah proses pencetakan 3D di mana lapisan resin fotosensitif diendapkan secara selektif pada pelat cetak dan diawetkan menggunakan sinar ultraviolet (UV).

Setelah lapisan diendapkan dan diawetkan, platform pembuatan menurunkan ketebalan lapisan, dan prosesnya diulangi untuk membuat objek 3D. M-Jet memadukan presisi tinggi pencetakan 3D resin dengan kecepatan pencetakan 3D filamen (FDM) untuk membuat komponen dan prototipe dengan warna dan tekstur yang realistis.

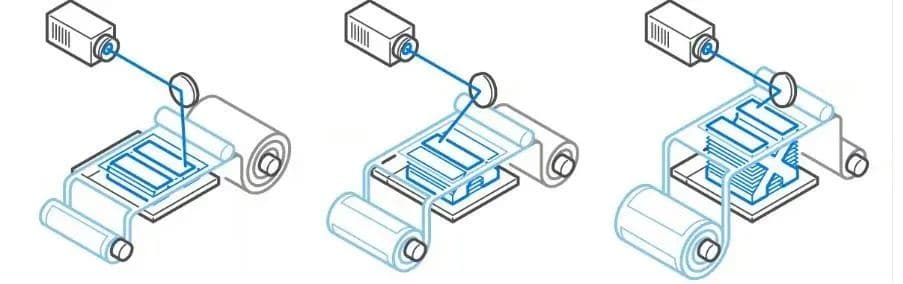

Semua teknologi pencetakan 3D pengaliran bahan tidak sepenuhnya identik. Terdapat perbedaan antara produsen printer dan bahan yang dipatenkan. Mesin M-Jet menyimpan bahan cetakan secara baris demi baris dari beberapa baris kepala cetak.

Metode ini memungkinkan printer untuk memproduksi beberapa objek pada satu jalur tanpa memengaruhi kecepatan pembuatan. Selama model diatur dengan benar pada platform build, dan ruang di dalam setiap jalur build dioptimalkan, M-Jet dapat memproduksi komponen lebih cepat daripada jenis printer 3D resin lainnya.

Objek yang diproduksi dengan M-Jet memerlukan penyangga, yang secara simultan dicetak dengan bahan yang dapat dilarutkan selama proses pembuatan dan dilepas pada tahap pasca-pemrosesan. M-Jet adalah salah satu dari sedikit teknologi pencetakan 3D yang menawarkan objek yang terbuat dari pencetakan multi-material dan penuh warna.

Mesin pengaliran material tidak tersedia dalam versi penghobi; mesin ini lebih cocok untuk para profesional di bidang manufaktur mobil, perusahaan desain industri, studio seni, rumah sakit, dan semua jenis produsen produk yang ingin membuat prototipe yang akurat untuk menguji konsep dan membawa produk ke pasar lebih cepat.

Tidak seperti teknologi polimerisasi tong, M-Jet tidak memerlukan pengawetan setelahnya, karena sinar UV dalam printer sepenuhnya mengawetkan setiap lapisan.

Pengaliran Aerosol

Optomec mengembangkan Aerosol Jet, sebuah teknologi unik yang terutama digunakan untuk produk elektronik cetak 3D. Resistor, kapasitor, antena, sensor, dan Transistor Film Tipis semuanya dicetak menggunakan teknologi Aerosol Jet. Secara kasar dapat dibandingkan dengan lukisan semprot, tetapi berbeda dari proses pelapisan industri karena dapat digunakan untuk mencetak objek 3D yang lengkap.

Tinta elektronik ditempatkan ke dalam alat penyemprot, yang menghasilkan tetesan dengan diameter antara 1 dan 5 mikron. Kabut aerosol kemudian dikirim ke kepala pengendapan, difokuskan oleh gas selubung, menciptakan semprotan partikel berkecepatan tinggi.

Karena seluruh proses menggunakan energi, teknologi ini kadang-kadang juga disebut Directed Energy Deposition, tetapi karena material dalam kasus ini dalam bentuk tetesan, kami memasukkannya ke dalam pengaliran material.

Cetakan Plastik Bentuk Bebas

Perusahaan Jerman, Arburg, menciptakan teknologi yang disebut cetakan plastik bentuk bebas (APF), kombinasi teknologi ekstrusi dan pengaliran material. Teknologi ini menggunakan butiran plastik yang tersedia secara komersial, yang dilelehkan dalam proses pencetakan injeksi dan dipindahkan ke unit pembuangan.

Gerakan membuka dan menutup nosel frekuensi tinggi yang cepat, menghasilkan hingga 200 tetesan plastik per detik dengan diameter antara 0,2 dan 0,4 mm. Tetesan menyatu dengan bahan pemadatan selama pendinginan. Pasca-pemrosesan umumnya tidak diperlukan. Jika bahan pendukung digunakan, bahan tersebut harus disingkirkan.

NanoParticle Jetting (NPJ) adalah salah satu dari sedikit teknologi eksklusif yang sulit diklasifikasikan, yang dikembangkan oleh perusahaan bernama XJet. Teknologi ini menggunakan susunan printhead dengan ribuan nozel inkjet yang secara simultan dapat menyemprotkan jutaan tetesan bahan ultra-halus ke lapisan baki rakitan yang sangat tipis, sekaligus menyemprotkan bahan pendukung.

Partikel logam atau keramik tersuspensi dalam cairan. Proses ini terjadi pada suhu tinggi, di mana cairan menguap ketika disemprotkan, menyisakan sebagian besar bahan logam atau keramik. Bagian 3D yang dihasilkan hanya memiliki sedikit zat pengikat yang tersisa, yang dihilangkan dalam pasca-pemrosesan sintering.

Pengaliran pengikat adalah proses pencetakan 3D yang secara selektif mengikat lapisan bubuk di area tertentu menggunakan perekat cair. Jenis teknologi ini menggabungkan karakteristik fusi lapisan bubuk dan pengaliran material.

Mirip dengan PBF, pengaliran pengikat menggunakan bahan bubuk (logam, plastik, keramik, kayu, gula, dll.) dan seperti pengaliran bahan, polimer perekat cair diendapkan dari inkjet. Proses pengaliran pengikat tetap sama apakah itu logam, plastik, pasir, atau bahan bubuk lainnya.

Pertama, bilah pelapis mengoleskan lapisan tipis serbuk pada platform rakitan. Kemudian, print head yang dilengkapi dengan nozzle inkjet melintas di atas alas, secara selektif mengendapkan tetesan perekat untuk menyatukan partikel serbuk. Setelah satu lapisan selesai, platform build bergerak ke bawah dan bilah melapisi kembali permukaan. Proses ini diulangi sampai seluruh bagian selesai.

Keunikan pengaliran binder terletak pada ketiadaan panas selama proses pencetakan. Perekat berfungsi sebagai lem yang menyatukan serbuk polimer. Setelah pencetakan, bagian tersebut terbungkus dalam bubuk yang tidak terpakai, yang biasanya dibiarkan mengeras. Bagian tersebut kemudian dikeluarkan dari tempat sampah bubuk, kelebihan bubuk dikumpulkan dan dapat digunakan kembali.

Dari sini, pasca-pemrosesan diperlukan, tergantung pada bahannya, kecuali pasir, yang biasanya bisa digunakan secara langsung dari printer sebagai inti atau cetakan. Apabila serbuknya terbuat dari logam atau keramik, pasca-pemrosesan yang melibatkan panas akan melelehkan perekatnya, dan hanya menyisakan logamnya saja. Pemrosesan pasca-pemrosesan komponen plastik biasanya mencakup pelapisan untuk meningkatkan kehalusan permukaan. Pemolesan, pengecatan, dan pengamplasan juga dapat dilakukan pada bagian pengaliran pengikat polimer.

Pengaliran pengikat cepat dan memiliki tingkat produksi yang tinggi, sehingga dibandingkan dengan metode AM lainnya, metode ini dapat memproduksi komponen dalam jumlah besar dengan biaya yang lebih efektif. Pengaliran pengikat logam dapat digunakan untuk berbagai jenis logam dan populer untuk penggunaan akhir pada barang konsumen, perkakas, dan suku cadang batch.

Namun demikian, pemilihan bahan untuk pengaliran pengikat polimer terbatas dan performa struktural komponen yang dihasilkan lebih rendah. Nilainya terletak pada kemampuannya untuk membuat prototipe dan model penuh warna.

Pengaliran Pengikat juga dapat digunakan untuk membuat benda logam padat dengan bentuk geometris yang rumit, jauh melampaui kemampuan teknologi manufaktur tradisional. Pengaliran pengikat logam adalah teknologi yang sangat menarik untuk memproduksi komponen logam secara massal dan mencapai bobot yang ringan.

Karena pengaliran pengikat dapat mencetak komponen dengan isian pola yang rumit daripada padatan, komponen yang dihasilkan secara signifikan lebih ringan tetapi tetap mempertahankan kekuatannya. Karakteristik porositas pengaliran pengikat juga dapat digunakan untuk membuat komponen ujung yang lebih ringan untuk aplikasi medis, seperti implan.

Secara umum, kinerja material komponen pengikat logam yang disemburkan sebanding dengan komponen logam yang diproduksi dengan cetakan injeksi logam, salah satu metode manufaktur yang paling banyak digunakan dalam produksi massal komponen logam. Selain itu, komponen dengan pengikat yang disemburkan menunjukkan kehalusan permukaan yang lebih tinggi, terutama di saluran internal.

Komponen yang disemburkan dengan pengikat logam memerlukan pemrosesan sekunder setelah pencetakan untuk mencapai sifat mekanis yang baik. Baru keluar dari printer, komponen pada dasarnya terdiri atas partikel logam yang disatukan oleh pengikat polimer.

Apa yang disebut "komponen hijau" ini terlalu rapuh untuk digunakan apa adanya. Setelah komponen yang dicetak dikeluarkan dari lapisan serbuk logam (proses yang disebut depowdering), komponen tersebut menjalani perlakuan panas (proses yang disebut sintering) di dalam tungku.

Baik parameter pencetakan maupun parameter sintering disesuaikan untuk geometri, material, dan kepadatan yang diperlukan dari bagian tersebut. Kadang-kadang perunggu atau logam lain digunakan untuk menyusup ke dalam rongga pada bagian yang disemburkan pengikat, sehingga mencapai porositas nol.

Pengaliran pengikat plastik adalah proses yang sangat mirip dengan pengaliran pengikat logam karena juga menggunakan pengikat bubuk dan cairan, tetapi aplikasinya sangat berbeda. Setelah pencetakan selesai, komponen plastik dikeluarkan dari tempat tidur bubuknya dan dibersihkan, biasanya siap digunakan tanpa pemrosesan lebih lanjut, tetapi komponen ini tidak memiliki kekuatan dan daya tahan yang ditemukan dalam proses pencetakan 3D lainnya.

Bagian pengikat plastik yang di-jetting dapat diresapi dengan bahan lain untuk meningkatkan kekuatannya. Pengaliran pengikat dengan polimer disukai karena kemampuannya menghasilkan komponen warna-warni untuk pemodelan medis dan pembuatan prototipe produk.

Pengaliran perekat pasir berbeda dengan pengaliran perekat plastik dalam hal mesin cetak dan proses yang digunakan, oleh karena itu dilakukan pemisahan. Salah satu penggunaan teknologi pengaliran perekat yang paling umum adalah produksi cetakan, model, dan inti pengecoran pasir yang besar. Biaya rendah dan kecepatan proses ini menjadikannya solusi yang sangat baik untuk pengecoran, karena sulit untuk menghasilkan desain pola yang rumit dalam hitungan jam dengan menggunakan teknologi tradisional.

Masa depan perkembangan industri terus menerus membuat tuntutan yang tinggi pada kontraktor dan pemasok. Pencetakan 3D pasir baru saja mulai memanfaatkan potensinya. Setelah mencetak, operator perlu mengeluarkan core dan cetakan dari area pembuatan dan membersihkannya untuk menghilangkan pasir yang lepas. Cetakan biasanya dapat segera disiapkan untuk pengecoran. Setelah pengecoran, cetakan dipecah, dan bagian logam terakhir dilepas.

Proses pencetakan 3D unik dan khusus merek lainnya yang tidak mudah masuk ke dalam kategori yang ada, dan sebenarnya bukan pengaliran perekat, adalah Multi Jet Fusion dari HP. MJF adalah teknologi pencetakan 3D polimer yang menggunakan bahan bubuk, bahan fusi cair, dan bahan perincian.

Proses ini tidak dianggap sebagai pengaliran perekat, karena dalam proses ini ditambahkan panas, sehingga menghasilkan komponen dengan kekuatan dan daya tahan yang lebih besar, dan cairan yang digunakan tidak sepenuhnya merupakan perekat. Nama proses ini berasal dari beberapa kepala inkjet yang digunakan dalam proses pencetakan.

Selama proses pencetakan Multi Jet Fusion, printer meletakkan lapisan serbuk bahan, biasanya nilon, pada alas cetak. Setelah itu, kepala inkjet melewati bubuk tersebut dan menyimpan agen fusi dan agen perincian di atasnya. Alat pemanas inframerah kemudian bergerak di atas cetakan. Di mana pun zat fusi ditambahkan, lapisan di bawahnya akan melebur bersama, sedangkan area dengan zat perincian tetap berbubuk.

Bagian yang berbubuk akan rontok, menghasilkan bentuk geometris yang diinginkan. Hal ini juga meniadakan perlunya dukungan pemodelan, karena lapisan bawah menyangga lapisan yang dicetak di atasnya. Untuk menyelesaikan proses pencetakan, seluruh alas bedak dan bagian cetakan di dalamnya dipindahkan ke stasiun pemrosesan terpisah, di mana sebagian besar serbuk yang lepas dan tidak meleleh, disedot untuk digunakan kembali.

Multi Jet Fusion adalah teknologi serbaguna yang telah diaplikasikan di berbagai industri, termasuk otomotif, perawatan kesehatan, dan barang konsumsi.

Directed Energy Deposition (DED) adalah proses pencetakan 3D di mana bahan logam disuplai dan dilelehkan secara bersamaan dengan pasokan energi yang kuat. Ini adalah salah satu kategori pencetakan 3D yang paling luas, mencakup banyak subkategori, tergantung pada bentuk bahan (kawat atau bubuk) dan jenis energi (laser, berkas elektron, busur, supersonik, termal, dll.). Pada dasarnya, ini memiliki banyak kemiripan dengan pengelasan.

Teknologi ini digunakan untuk pencetakan lapis demi lapis, biasanya diikuti oleh pemesinan CNC untuk mencapai toleransi yang lebih ketat. Kombinasi DED dan CNC sangat umum, dengan subtipe pencetakan 3D yang disebut Pencetakan 3D Hibrida, yang mencakup unit DED dan CNC dalam mesin yang sama.

Teknologi ini dianggap sebagai alternatif yang lebih cepat dan lebih murah untuk pengecoran dan penempaan logam dalam jumlah kecil, serta perbaikan utama untuk aplikasi di industri minyak dan gas lepas pantai, serta sektor kedirgantaraan, pembangkit listrik, dan utilitas.

Laser Directed Energy Deposition (L-DED), juga dikenal sebagai Laser Metal Deposition (LMD) atau Laser Engineered Net Shaping (LENS), menggunakan serbuk logam atau kawat yang dikirim melalui satu atau lebih nosel dan dilebur pada platform rakitan atau bagian logam dengan laser yang kuat. Saat nosel dan laser bergerak, atau bagian tersebut bergerak pada meja putar multi-sumbu, objek dibangun lapis demi lapis.

Kecepatan pembuatannya lebih cepat daripada fusi bedak bubuk, tetapi menghasilkan kualitas permukaan yang berkurang dan akurasi yang berkurang secara signifikan, biasanya memerlukan pasca-pemrosesan yang substansial. Printer Laser DED biasanya memiliki ruang tertutup yang diisi dengan gas argon untuk mencegah oksidasi. Ketika menangani logam yang kurang reaktif, printer ini dapat beroperasi hanya dengan menggunakan gas argon atau nitrogen lokal.

Logam yang umum digunakan dalam proses ini termasuk baja tahan karat, titanium, dan paduan nikel. Metode pencetakan ini biasanya digunakan untuk memperbaiki suku cadang kedirgantaraan dan otomotif kelas atas, seperti bilah mesin jet, tetapi juga digunakan untuk memproduksi seluruh suku cadang.

Electron Beam DED, juga dikenal sebagai Wire Electron Beam Energy Deposition, adalah proses pencetakan 3D yang sangat mirip dengan Laser DED. Proses ini dilakukan dalam ruang vakum dan dapat menghasilkan logam yang sangat bersih dan berkualitas tinggi. Saat kawat logam melewati satu atau lebih nozel, kawat logam akan dilelehkan oleh berkas elektron.

Lapisan-lapisan tersebut dibuat secara terpisah, dengan berkas elektron membentuk kolam lelehan kecil tempat kawat diumpankan oleh pengumpan kawat. Ketika menangani logam berkinerja tinggi dan aktif (seperti tembaga, titanium, kobalt, dan paduan nikel), berkas elektron dipilih untuk DED.

Mesin DED secara efektif tidak terbatas dalam hal ukuran cetak. Sebagai contoh, produsen printer 3D, Sciaky, memiliki mesin EB DED yang mampu memproduksi komponen sepanjang hampir 6 meter dengan kecepatan 3 hingga 9 kilogram bahan per jam.

Electron Beam DED disebut-sebut sebagai salah satu metode tercepat untuk membuat komponen logam, meskipun bukan yang paling presisi, menjadikannya teknologi pemesinan yang ideal untuk membangun struktur besar (seperti badan pesawat) atau komponen pengganti (seperti bilah turbin).

Wire Directed Energy Deposition, juga dikenal sebagai Wire Arc Additive Manufacturing (WAAM), adalah bentuk pencetakan 3D yang menggunakan energi dalam bentuk plasma atau busur listrik untuk melelehkan logam dalam bentuk kawat, yang kemudian diendapkan lapis demi lapis ke permukaan, seperti meja putar multi-sumbu, oleh lengan robotik untuk membentuk suatu bentuk.

Metode ini dipilih daripada teknologi serupa yang menggunakan laser atau berkas elektron karena tidak memerlukan ruang tertutup dan dapat menggunakan logam yang identik dengan yang digunakan dalam pengelasan tradisional (kadang-kadang bahkan bahan yang sama persis).

Electric Direct Energy Deposition dianggap sebagai pilihan yang paling hemat biaya dalam teknologi DED karena dapat menggunakan yang sudah ada pengelasan busur robot dan sumber daya, sehingga hambatan untuk masuk relatif rendah.

Tidak seperti pengelasan, teknik ini menggunakan perangkat lunak yang rumit untuk mengontrol berbagai variabel selama proses, termasuk manajemen panas dan jalur pahat lengan robot. Teknik ini tidak memiliki struktur pendukung yang harus dilepas, dan komponen yang sudah jadi biasanya dikerjakan dengan mesin CNC bila diperlukan untuk mencapai toleransi yang ketat atau pemolesan permukaan.

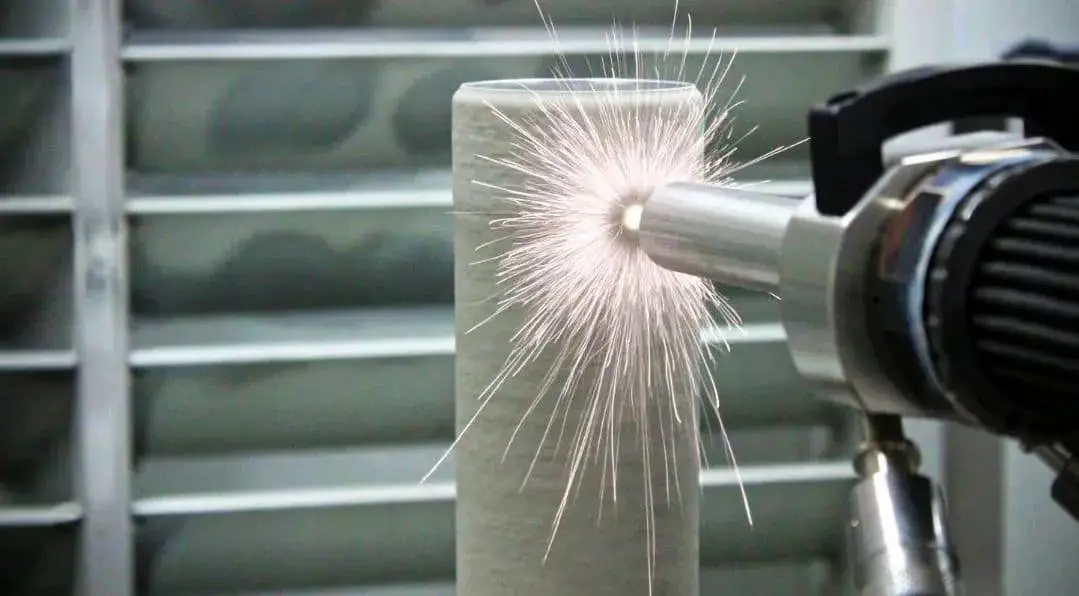

Cold Spray Coating adalah teknologi pencetakan 3D DED yang menggunakan penyemprotan supersonik bubuk logam untuk mengikatnya tanpa meleleh, sehingga menghilangkan retak atau tekanan termal.

Sejak awal tahun 2000-an, ini telah digunakan sebagai proses pelapisan, tetapi baru-baru ini beberapa perusahaan telah mulai menggunakan lapisan semprotan dingin untuk manufaktur aditif karena dapat mencetak dengan kecepatan 50 hingga 100 kali lebih cepat daripada proses 3D logam pada umumnya dan tidak memerlukan gas inert atau ruang vakum.

Seperti semua proses DED, Cold Spray Coating tidak menghasilkan cetakan dengan kualitas permukaan atau detail yang baik, tetapi komponen dapat digunakan langsung dari print bed.

Melt Directed Energy Deposition adalah proses pencetakan 3D yang menggunakan panas untuk melelehkan logam (biasanya aluminium), yang kemudian diendapkan lapis demi lapis ke pelat rakitan untuk membentuk objek 3D. Perbedaan antara teknologi ini dan pencetakan 3D ekstrusi logam adalah ekstrusi menggunakan bahan baku logam dengan sedikit polimer di dalamnya, yang memungkinkan logam diekstrusi.

Polimer kemudian dihilangkan dalam tahap perlakuan panas, sedangkan Melt DED menggunakan logam murni. Melt atau liquid DED juga dapat disamakan dengan pengaliran material, tetapi alih-alih serangkaian nosel yang menyimpan tetesan, logam cair biasanya mengalir keluar dari nosel.

Variasi dari teknologi ini sedang dikembangkan, dan printer 3D Melt Metal jarang ditemukan. Keuntungan menggunakan panas untuk melelehkan dan kemudian menyimpan logam adalah bahwa ia menggunakan lebih sedikit energi daripada proses DED lainnya dan berpotensi menggunakan logam daur ulang sebagai bahan baku, daripada kawat logam atau bubuk logam yang sangat diproses.

Sheet Lamination secara teknis merupakan bentuk pencetakan 3D, tetapi secara signifikan berbeda dari teknik-teknik yang disebutkan di atas. Fungsinya adalah untuk menumpuk dan melaminasi lembaran bahan yang sangat tipis bersama-sama untuk menghasilkan objek atau tumpukan 3D, yang kemudian dipotong secara mekanis atau dengan laser untuk membentuk bentuk akhir.

Lapisan material dapat disatukan dengan menggunakan berbagai metode, termasuk panas dan suara, tergantung pada bahannya, dengan bahan mulai dari kertas dan polimer hingga logam. Apabila komponen dilaminasi dan kemudian potongan laser atau mesin ke dalam bentuk yang diinginkan, lebih banyak limbah yang dihasilkan dibandingkan dengan teknologi pencetakan 3D lainnya.

Produsen menggunakan laminasi lembaran tipis untuk menghasilkan prototipe non-fungsional dengan kecepatan yang relatif tinggi dan hemat biaya, cocok untuk teknologi baterai dan produksi bahan komposit, karena bahan yang digunakan dapat dipertukarkan selama proses pencetakan.

Laminasi adalah suatu bentuk teknologi pencetakan 3D di mana lembaran bahan ditumpuk dan direkatkan, dan kemudian objek yang berlapis dipotong menjadi bentuk yang benar menggunakan pisau (atau laser atau router CNC). Teknologi ini kurang umum saat ini karena biaya teknologi pencetakan 3D lainnya telah menurun, dan kecepatan serta kemudahan penggunaannya telah meningkat secara signifikan.

Manufaktur Litografi Kental (VLM): VLM adalah proses pencetakan 3D yang dipatenkan BCN3D yang melaminasi lapisan tipis resin fotosensitif dengan viskositas tinggi ke film transfer transparan. Sistem mekanis memungkinkan resin dilaminasi dari kedua sisi film, sehingga memungkinkan kombinasi resin yang berbeda untuk mendapatkan bagian multi-material dan struktur pendukung yang mudah dilepas. Teknologi ini belum dikomersialkan, tetapi bisa dianggap sebagai jenis teknologi pencetakan 3D laminasi.

Manufaktur Aditif Berbasis Komposit (CBAM): Start-up Impossible Objects telah mematenkan teknologi ini, yang memadukan karbon, kaca, atau bantalan Kevlar dengan plastik termoplastik untuk memproduksi komponen.

Manufaktur Material Komposit Laminasi Selektif (SLCOM): EnvisionTEC, yang sekarang dikenal sebagai ETEC dan dimiliki oleh Desktop Metal, mengembangkan teknologi ini pada tahun 2016, yang menggunakan plastik termoplastik sebagai bahan dasar dan bahan komposit serat anyaman.

Catatan: Ada banyak jenis teknologi pencetakan 3D; di atas adalah tujuh jenis teknologi manufaktur aditif yang paling umum dalam pencetakan 3D dan tidak mencakup semua teknologi pencetakan 3D yang ada di pasar.