Pernahkah Anda bertanya-tanya, bagaimana lembaran logam dibengkokkan secara ahli ke dalam bentuk yang rumit? Artikel ini membahas enam jenis proses pembengkokan rem tekan-lipatan, penyeka, pembengkokan udara, bottoming, coining, dan pembengkokan tiga titik. Anda akan mempelajari manfaat dan keterbatasan unik dari masing-masing metode, dan bagaimana metode-metode tersebut berkontribusi pada fabrikasi logam yang efisien dan presisi. Dari pembengkokan sederhana hingga profil yang rumit, teknik-teknik ini sangat penting untuk memproduksi komponen berkualitas tinggi di bidang manufaktur. Selami lebih dalam untuk memahami bagaimana proses pembengkokan ini dapat meningkatkan proyek Anda.

Press brake adalah mesin serbaguna yang mampu memproduksi komponen berkualitas tinggi, tetapi masih ada tantangan dalam mencapai hasil yang optimal. Diskusi ini akan membahas berbagai jenis pembengkokan dan faktor-faktor utama yang memengaruhi proses press brake.

Pengoperasian rem tekan yang andal dan dapat direproduksi membutuhkan kombinasi sinergis dari mesin itu sendiri dan komponen perkakasnya.

Yang khas tekan rem Konfigurasi ini terdiri dari dua rangka-C yang kuat yang membentuk sisi-sisi alat berat, dihubungkan dengan meja besar di bagian bawah dan balok atas yang dapat digerakkan di bagian atas. Sebagai alternatif, konfigurasi terbalik juga dimungkinkan.

Cetakan bagian bawah bertumpu di atas meja, sedangkan pukulan bagian atas menempel pada balok bagian atas. Di dalam pers hidrolik yang mendominasi produksi saat ini, balok atas digerakkan oleh dua silinder hidraulik tersinkronisasi yang dipasang pada rangka-C.

Kemampuan rem tekan ditentukan oleh beberapa parameter penting, termasuk:

Balok atas biasanya beroperasi pada kecepatan mulai dari 1 hingga 15 mm/detik, tergantung pada persyaratan aplikasi.

Rem tekan modern semakin banyak menggabungkan pengukur belakang yang dikendalikan komputer multi-sumbu dan sistem sensor canggih untuk pengoptimalan proses waktu nyata. Sensor-sensor ini, baik mekanis maupun optik, mengukur sudut pembengkokan selama siklus pembentukan dan mengirimkan data ke kontrol alat berat. Loop umpan balik ini memungkinkan penyesuaian dinamis parameter proses, memastikan kualitas komponen yang konsisten.

Proses pembengkokan rem tekan merupakan interaksi yang kompleks dari beberapa faktor:

1. Geometri pahat atas (punch):

2. Geometri pahat bawah (die):

3. Parameter mesin:

Selama proses pelipatan, kaki terpanjang dari benda kerja lembaran logam dijepit dengan aman di antara dua balok penjepit yang disejajarkan secara presisi. Balok tekuk kemudian naik atau turun, melipat bagian lembaran yang memanjang di sekitar profil tekukan yang dipilih dengan cermat, seperti yang diilustrasikan pada Gambar 1.

Mesin bending yang canggih memiliki fitur bend beam serbaguna yang mampu melakukan operasi pembentukan ke atas dan ke bawah. Kemampuan dua arah ini menawarkan keuntungan yang signifikan ketika membuat komponen kompleks yang membutuhkan kombinasi sudut tekukan positif dan negatif, meningkatkan fleksibilitas produksi dan mengurangi waktu penyiapan.

Sudut tekukan akhir ditentukan oleh interaksi dari beberapa faktor kritis: sudut lipatan balok tekuk, geometri spesifik perkakas (termasuk radius profil tekukan dan bukaan cetakan), dan sifat material yang melekat pada lembaran logam (seperti kekuatan luluh, modulus elastisitas, dan karakteristik pengerasan regangan).

Pelipatan sebagai teknik pembengkokan menawarkan keuntungan penting dalam menangani panel lembaran logam besar dengan relatif mudah, sehingga sangat cocok untuk otomatisasi di lingkungan produksi bervolume tinggi. Proses ini meminimalkan kontak langsung antara perkakas dan permukaan lembaran, secara signifikan mengurangi risiko kerusakan atau goresan, yang sangat penting untuk menjaga kualitas permukaan pada komponen yang terlihat atau yang secara estetika penting.

Namun, pertimbangan utama dalam operasi pelipatan adalah kebutuhan ruang dan waktu siklus yang terkait dengan pergerakan bend beam. Kebutuhan jarak bebas yang cukup untuk mengakomodasi jalur perjalanan balok dapat berdampak pada jejak alat berat dan dapat membatasi hasil produksi pada aplikasi tertentu. Para insinyur harus secara hati-hati menyeimbangkan faktor-faktor ini dengan manfaat proses ketika merancang alur kerja produksi.

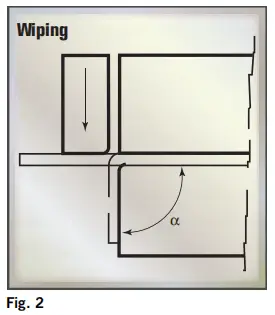

Dalam proses pengelapan, lembaran logam dijepit dengan aman di antara balok penjepit atas dan bawah rem tekan. Wiping die, biasanya dipasang pada ram mesin, kemudian turun untuk membengkokkan bagian lembaran yang menonjol di sekitar radius die bagian bawah, seperti yang diilustrasikan pada Gambar 2. Tindakan ini menciptakan gerakan menyapu yang terkendali yang membentuk tikungan yang diinginkan.

Dibandingkan dengan pembengkokan udara atau bottoming, penyeka adalah teknik yang lebih cepat untuk membuat lengkungan, menawarkan peningkatan produktivitas untuk produksi volume tinggi. Namun, kecepatan ini memiliki risiko yang lebih tinggi terhadap kerusakan permukaan atau kerusakan benda kerja. Karena wiping die meluncur di atas permukaan lembaran selama aksi penekukan, hal ini berpotensi menyebabkan goresan atau ketidaksempurnaan lainnya, terutama ketika membentuk sudut tajam atau bekerja dengan material yang memiliki hasil akhir yang sensitif.

Penyeka sebagian besar digunakan dalam fabrikasi produk jenis panel yang menampilkan tepi berprofil kecil, seperti selungkup listrik, saluran HVAC, dan panel arsitektural. Teknik ini sangat efektif untuk membuat flensa sempit dan tikungan keliman. Dengan perkakas khusus, operasi penyeka dapat dilakukan secara efisien pada rem tekan standar, menjadikannya pilihan serbaguna bagi banyak perakit lembaran logam.

Untuk mengurangi risiko kerusakan permukaan selama penyeka, ada beberapa strategi yang bisa dilakukan:

Langkah-langkah ini membantu menjaga kualitas produk sekaligus memanfaatkan keunggulan kecepatan proses penyeka.

Dalam hal pembengkokan lembaran logam, terdapat empat variasi utama: pembengkokan udara, bottoming, coining, dan pembengkokan tiga titik. Setiap metode menawarkan keunggulan yang berbeda dan cocok untuk aplikasi spesifik berdasarkan sifat material, akurasi yang diperlukan, dan volume produksi.

Karakteristik mendasar dari pembengkokan adalah lembaran logam ditekan oleh alat atas (punch) ke dalam bukaan alat bawah (die), seperti yang diilustrasikan pada Gambar 3. Proses ini menginduksi deformasi plastis pada material, menciptakan lengkungan permanen di sepanjang garis yang telah ditentukan.

Sebagai hasil dari proses pembengkokan, lembaran logam di setiap sisi tikungan mengalami pegas elastis dan terangkat, yang dapat menyebabkan masalah seperti melorot dan terlipat, terutama pada lembaran yang besar atau tipis. Tantangan ini lebih terasa ketika berhadapan dengan material berkekuatan tinggi atau geometri yang rumit.

Untuk mengatasi masalah ini, teknik pembentukan alternatif seperti melipat atau menyeka sering kali lebih disukai untuk komponen yang lebih besar. Selain itu, penyangga sheet follow atau pengukur belakang dapat diintegrasikan dengan rem tekan untuk mengurangi pengangkatan dan meningkatkan akurasi. Alat-alat pendukung ini memastikan sudut tekukan yang konsisten dan mengurangi risiko distorsi material.

Ketika penekukan melibatkan sudut positif dan negatif pada komponen yang sama, mesin lipat menawarkan fleksibilitas yang lebih besar daripada teknik rem tekan tradisional. Pelipatan memungkinkan urutan tekukan yang lebih kompleks dan dapat menangani ukuran lembaran yang lebih besar tanpa mengorbankan presisi.

Salah satu keuntungan signifikan dari penggunaan rem tekan CNC modern adalah peningkatan kecepatan, fleksibilitas, dan pengulangan yang mereka tawarkan. Mesin-mesin ini dapat dengan cepat beralih di antara pengaturan perkakas yang berbeda, mengakomodasi berbagai sudut tekukan, dan menjalankan urutan pembengkokan yang rumit dengan intervensi operator yang minimal. Keserbagunaan ini membuat rem tekan ideal untuk produksi batch kecil dan skenario produksi bervolume tinggi.

Air bending, juga dikenal sebagai pembengkokan parsial, adalah teknik pembentukan lembaran logam serbaguna dan diadopsi secara luas yang telah menjadi terkenal karena kemajuan yang signifikan dalam teknologi rem tekan. Metode ini menawarkan kontrol yang unggul terhadap pegas, sehingga menjadi pilihan yang disukai oleh banyak perakit.

Dalam pembengkokan udara, lembaran logam ditekan ke dalam cetakan berbentuk V dengan sebuah pukulan, menciptakan lengkungan tanpa kontak penuh antara benda kerja dan perkakas. Proses ini mendapatkan namanya dari celah udara yang dipertahankan antara lembaran dan cetakan selama pembentukan. Kontak hanya terjadi pada tiga titik: dua di sepanjang bahu cetakan dan satu di ujung punch, oleh karena itu disebut sebagai "pembengkokan tiga titik".

Proses pembengkokan dicapai dengan menurunkan punch ke kedalaman yang telah ditentukan sebelumnya di dalam bukaan V-die, tanpa mencapai dasar. Kontak parsial ini memungkinkan fleksibilitas yang lebih besar dalam menghasilkan berbagai sudut dan profil tekukan dengan menggunakan satu set perkakas. Sudut tikungan terutama dikontrol oleh kedalaman pukulan punch, bukan oleh geometri perkakas.

Salah satu keuntungan utama dari pembengkokan udara adalah kemampuannya untuk beradaptasi. Satu set alat dapat mengakomodasi berbagai ketebalan dan jenis material, serta berbagai sudut tekukan. Keserbagunaan ini secara signifikan mengurangi waktu penggantian alat, sehingga meningkatkan produktivitas secara keseluruhan. Selain itu, pembengkokan udara membutuhkan gaya tekukan yang lebih sedikit dibandingkan dengan metode lain, sehingga memungkinkan penggunaan alat yang lebih kecil dan lebih ringkas serta memberikan fleksibilitas desain yang lebih besar.

Lebar bukaan V-die adalah parameter penting dalam pembengkokan udara, biasanya dinyatakan sebagai kelipatan dari ketebalan lembaran (S). Untuk lembaran tipis hingga 3 mm, lebar 6S adalah hal yang umum, sementara lembaran yang lebih tebal lebih dari 10 mm mungkin memerlukan hingga 12S. Aturan umum yang umum adalah V = 8S, meskipun hal ini dapat bervariasi berdasarkan persyaratan aplikasi tertentu.

Terlepas dari kelebihannya, pembengkokan udara memiliki beberapa keterbatasan. Proses ini umumnya kurang presisi dibandingkan dengan metode yang melibatkan kontak penuh antara lembaran dengan alat di sepanjang tekukan. Akurasi sangat bergantung pada konsistensi sifat material, ketebalan lembaran, dan kondisi perkakas. Variasi pada faktor-faktor ini dapat menyebabkan penyimpangan pada sudut tekukan akhir karena efek springback.

Akurasi sudut yang umum untuk pembengkokan udara adalah sekitar ±0,5 derajat. Radius tekukan tidak secara langsung ditentukan oleh bentuk alat tetapi dipengaruhi oleh elastisitas material, biasanya berada di antara 1S dan 2S. Untuk mengurangi masalah kualitas yang timbul dari variasi material dan perkakas, fabrikator sering menggunakan teknologi canggih seperti sistem pengukuran sudut waktu nyata, sistem mahkota adaptif, dan perkakas tahan aus.

Persyaratan tonase yang berkurang dan fleksibilitas tinggi dari pembengkokan udara membuatnya semakin populer di kalangan fabrikator modern. Namun, untuk memanfaatkan manfaatnya secara maksimal, pertimbangan yang cermat harus diberikan pada sifat material, desain perkakas, dan kontrol proses. Dengan menerapkan langkah-langkah kompensasi yang tepat dan memanfaatkan teknologi rem tekan terbaru, produsen dapat mencapai hasil berkualitas tinggi dan konsisten dengan pembengkokan udara di berbagai aplikasi.

Keuntungan:

Kekurangan:

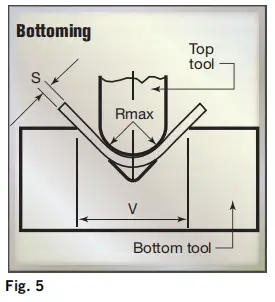

Bottoming adalah variasi lanjutan dari pembengkokan udara yang melibatkan penekanan lembaran pada lereng bukaan V di pahat bawah (Gbr. 5), sambil memerangkap udara di antara lembaran dan bagian bawah bukaan V. Proses ini menawarkan presisi dan konsistensi yang unggul dibandingkan dengan pembengkokan udara, sehingga ideal untuk membuat profil yang presisi.

Pada bottoming, punch turun ke bagian bawah die vee, menekan lembaran logam dengan kuat ke sisi die. Tekanan yang terkonsentrasi di area tikungan ini menghasilkan radius internal yang lebih akurat dan peningkatan hasil material, sehingga mengurangi springback.

Pemilihan perkakas sangat penting dalam proses bottoming. Operator harus secara hati-hati memilih sudut yang optimal untuk punch dan die, dengan mempertimbangkan springback yang diharapkan untuk mencapai sudut profil yang diinginkan. Untuk hasil yang optimal, sudut punch dan die harus sama persis.

Tidak seperti pembengkokan udara, bottoming menawarkan fleksibilitas yang lebih sedikit karena radius punch dan sudut bukaan V terhubung secara langsung. Hal ini membutuhkan tool set yang terpisah untuk setiap sudut tekukan, ketebalan lembaran, dan sering kali untuk material yang berbeda karena variasi springback dan kompensasi tool yang diperlukan.

Lebar bukaan V yang ideal (bukaan berbentuk U tidak cocok) untuk bottoming mengikuti pedoman umum:

Radius tekukan minimum yang dapat diterima untuk baja lembaran biasanya berkisar antara 0,8S hingga 2S, tergantung pada kualitas material. Material yang lebih lunak seperti paduan tembaga dapat mencapai radius yang jauh lebih kecil, dengan batas bawah 0,25S yang dimungkinkan dalam kondisi optimal.

Persyaratan gaya untuk bottoming bervariasi:

Sudut tekukan yang dihasilkan sebagian besar ditentukan oleh perkakas, dengan hanya springback yang memerlukan koreksi. Khususnya, bottoming umumnya menghasilkan lebih sedikit springback dibandingkan dengan pembengkokan udara. Secara teoritis, bottoming dapat mencapai akurasi sudut setepat ±0,25 derajat.

Namun, penting untuk dicatat bahwa kemajuan terbaru dalam kontrol rem tekan dan kemampuan penyesuaian, bahkan pada alat berat yang lebih terjangkau, telah menyebabkan pembengkokan udara menjadi semakin disukai daripada bottoming dalam banyak aplikasi. Pergeseran ini disebabkan oleh peningkatan presisi dan fleksibilitas yang lebih baik dari air bending, yang kini dapat menyamai atau melampaui manfaat yang secara tradisional dikaitkan dengan bottoming.

Keuntungan:

Kekurangan:

Coining, yang berasal dari proses pencetakan koin logam, adalah teknik pembengkokan presisi yang mencapai hasil yang sangat akurat dan konsisten dalam pembentukan lembaran logam. Metode ini dicirikan oleh kemampuannya untuk menghasilkan komponen yang identik dengan pegas yang minimal, sehingga ideal untuk aplikasi yang membutuhkan presisi ekstrem.

Dalam coining, sudut punch dan die identik dengan sudut tekukan yang diinginkan, sehingga tidak memerlukan kompensasi pegas. Proses ini melibatkan penerapan gaya yang substansial-biasanya 4 hingga 5 kali lipat dari pembengkokan udara-untuk mengubah bentuk material secara permanen di seluruh penampangnya. Teknik pembentukan bertekanan tinggi ini dapat membutuhkan tonase hingga 25 hingga 30 kali lebih banyak daripada pembengkokan udara dalam beberapa kasus, sehingga membutuhkan rem tekan dan perkakas yang kuat.

Bukaan cetakan pada coining lebih sempit dibandingkan dengan pembengkokan udara atau bottoming, idealnya berukuran sekitar lima kali ketebalan lembaran logam (5T). Pengurangan lebar ini mencegah aliran material yang berlebihan dan mempertahankan kontrol yang ketat terhadap radius internal tikungan. Ujung punch menembus material secara signifikan, menciptakan deformasi permanen yang tepat dan permanen yang secara virtual menghilangkan pegas.

Karakteristik utama dari coining meliputi:

Meskipun coining menawarkan presisi yang tak tertandingi, kebutuhan gaya yang tinggi dan potensi keausan pahat membuatnya lebih mahal daripada pembengkokan udara atau bottoming. Oleh karena itu, proses ini biasanya diperuntukkan bagi lembaran tipis dan aplikasi yang membutuhkan akurasi ekstrem.

Proses coining diilustrasikan pada Gambar 6, yang menunjukkan punch yang sepenuhnya terlibat dengan material, memaksanya untuk menyesuaikan secara tepat dengan profil bawah bukaan die.

Keuntungan:

Kekurangan:

Pembengkokan tiga titik adalah teknik pembengkokan canggih yang telah mendapatkan daya tarik dalam pengerjaan logam presisi, yang sering dianggap sebagai evolusi canggih dari pembengkokan udara.

Metode ini menggunakan sistem cetakan khusus di mana ketinggian pahat bagian bawah dikontrol secara tepat melalui motor servo, menawarkan penyesuaian tingkat mikron (biasanya ± 0,01 mm). Lembaran logam dibentuk di atas jari-jari tikungan cetakan sampai menyentuh bagian bawah yang dapat disesuaikan, dengan sudut tikungan yang berbanding terbalik dengan kedalaman bagian bawah cetakan.

Untuk memastikan akurasi yang luar biasa, proses ini menggabungkan bantalan hidraulik antara ram dan alat atas. Sistem kompensasi dinamis ini menyesuaikan variasi ketebalan lembaran, sehingga memungkinkan koreksi waktu nyata selama operasi pembengkokan. Hasilnya, pembengkokan tiga titik dapat mencapai sudut tekukan dengan presisi kurang dari 0,25 derajat, melampaui kemampuan metode pembengkokan konvensional.

Keuntungan utama pembengkokan tiga titik meliputi:

Namun demikian, penerapan teknik ini menghadapi beberapa tantangan:

Dengan mempertimbangkan faktor-faktor ini, pembengkokan tiga titik saat ini paling lazim digunakan di sektor bernilai tinggi dan digerakkan oleh presisi seperti kedirgantaraan, manufaktur perangkat medis, dan elektronik tingkat lanjut. Di pasar khusus ini, akurasi dan pengulangan yang ditingkatkan membenarkan biaya tambahan, terutama untuk komponen yang kompleks dengan persyaratan geometris yang ketat.

Seiring dengan semakin matangnya teknologi dan semakin mudahnya akses, diantisipasi bahwa pembengkokan tiga titik akan menemukan aplikasi yang lebih luas dalam fabrikasi logam, terutama karena industri semakin menuntut presisi dan fleksibilitas yang lebih tinggi dalam proses pembentukan lembaran logam.