Artikel ini menjelajahi dunia logam besi dan non-besi yang memukau, mengungkap sifat dan klasifikasi uniknya. Pada akhirnya, Anda akan memahami perbedaan penting dan aplikasi dari bahan-bahan penting ini dalam kehidupan sehari-hari.

Pertama-tama, mari kita perkenalkan secara singkat konsep dasar logam besi, baja, dan logam non-besi sebelum mempelajari klasifikasi baja.

Besi kasar, yang diproduksi dengan melebur bijih besi dalam tanur tinggi, berfungsi sebagai perantara penting untuk aplikasi pembuatan baja dan pengecoran.

Besi tuang berasal dari peleburan besi kasar di dalam tungku dan kemudian menuangkan logam cair ke dalam cetakan untuk membuat komponen cor. Proses ini menghasilkan komponen dengan ketahanan aus yang sangat baik dan sifat peredam getaran.

Ferroalloy adalah paduan berbasis besi yang mengandung unsur-unsur seperti silikon, mangan, kromium, dan titanium. Paduan ini memainkan peran penting dalam pembuatan baja sebagai deoxidizer dan aditif paduan, yang memungkinkan kontrol yang tepat terhadap komposisi dan sifat baja.

Elemen-elemen paduan ini sangat penting untuk meningkatkan sifat-sifat logam. Sebagai contoh, tungsten, titanium, dan molibdenum sering digunakan dalam memproduksi paduan keras untuk alat potong, yang secara signifikan meningkatkan ketahanan aus dan kinerja suhu tinggi.

Logam non-besi yang disebutkan di atas secara kolektif disebut sebagai logam industri. Selain itu, kategori ini juga mencakup logam mulia seperti platinum, emas, dan perak, serta logam langka seperti uranium dan radium, yang memiliki aplikasi khusus di berbagai sektor teknologi tinggi dan energi.

Baja adalah paduan besi-karbon dengan kandungan karbon mulai dari 0,04% hingga 2,3%. Untuk memastikan ketangguhan dan kelenturannya, kandungan karbon umumnya tidak melebihi 1,7%.

Selain besi dan karbon, elemen utama baja termasuk silikon, mangan, sulfur, dan fosfor. Ada berbagai metode untuk mengklasifikasikan baja, dengan tujuh metode berikut ini sebagai metode utama:

1. Klasifikasi berdasarkan kualitas:

(1) Baja biasa (P≤0.045%, S≤0.050%)

(2) Baja berkualitas tinggi (P, S keduanya ≤0,035%)

(3) Baja berkualitas tinggi tingkat lanjut (P≤0.035%, S≤0.030%)

2. Klasifikasi berdasarkan komposisi kimia:

(1) Baja karbon:

(2) Baja paduan:

3. Klasifikasi berdasarkan metode pembentukan:

(1) Baja tempa;

(2) Baja tuang;

(3) Baja canai panas;

(4) Baja yang ditarik dingin.

4. Klasifikasi berdasarkan struktur metalografi:

(1) Keadaan anil:

(2) Keadaan yang dinormalisasi:

(3) Tidak berubah atau berubah sebagian.

5. Klasifikasi berdasarkan Penggunaan:

(1) Baja untuk konstruksi dan rekayasa:

(2) Baja struktural:

a. Baja untuk manufaktur mekanis:

b. Baja pegas

c. Baja bantalan

(3) Baja perkakas:

(4) Baja dengan sifat khusus:

(5) Baja profesional: seperti baja jembatan, baja laut, baja ketel, baja bejana tekanbaja mesin pertanian, dll.

6. Klasifikasi Komprehensif:

(1) Baja biasa:

a. Baja struktural karbon:

b. Baja struktural paduan rendah

c. Baja struktural biasa untuk tujuan tertentu

(2) Baja berkualitas (termasuk baja berkualitas tinggi)

a. Baja struktural:

b. Baja perkakas:

c. Baja dengan performa khusus:

7. Klasifikasi berdasarkan Metode Peleburan

(1) Dikategorikan berdasarkan Jenis Tungku

a. Buka Baja Perapian:

b. Baja Konverter:

atau

c. Baja Tungku Listrik:

(2) Dikategorikan berdasarkan Tingkat Deoksidasi dan Sistem Pengecoran

Material baja dapat dibagi menjadi empat kategori utama berdasarkan bentuknya: profil, pelat, tabung, dan produk logam. Untuk memudahkan pengadaan, pemesanan, dan manajemen, saat ini, Tiongkok mengklasifikasikan baja menjadi enam belas jenis utama:

| Kategori | Jenis Produk | Pernyataan |

| Bilah yang Diprofilkan | Rel Berat | Rel baja dengan berat melebihi 30 kilogram per meter (termasuk rel derek) |

| Kereta Api Ringan | Rel baja dengan berat 30 kilogram per meter atau kurang. | |

| Baja Bagian Besar | Baja biasa meliputi baja bulat, persegi, pipih, heksagonal, balok-I, saluran, sama dan sudut yang tidak sama baja, serta baja berulir. Menurut ukurannya, ini dapat dikategorikan sebagai besar, sedang, dan kecil. | |

| Baja Bagian Sedang | ||

| Baja Bagian Kecil | ||

| Batang Kawat | Baja bulat dan batang cakram dengan diameter 5-10 milimeter. | |

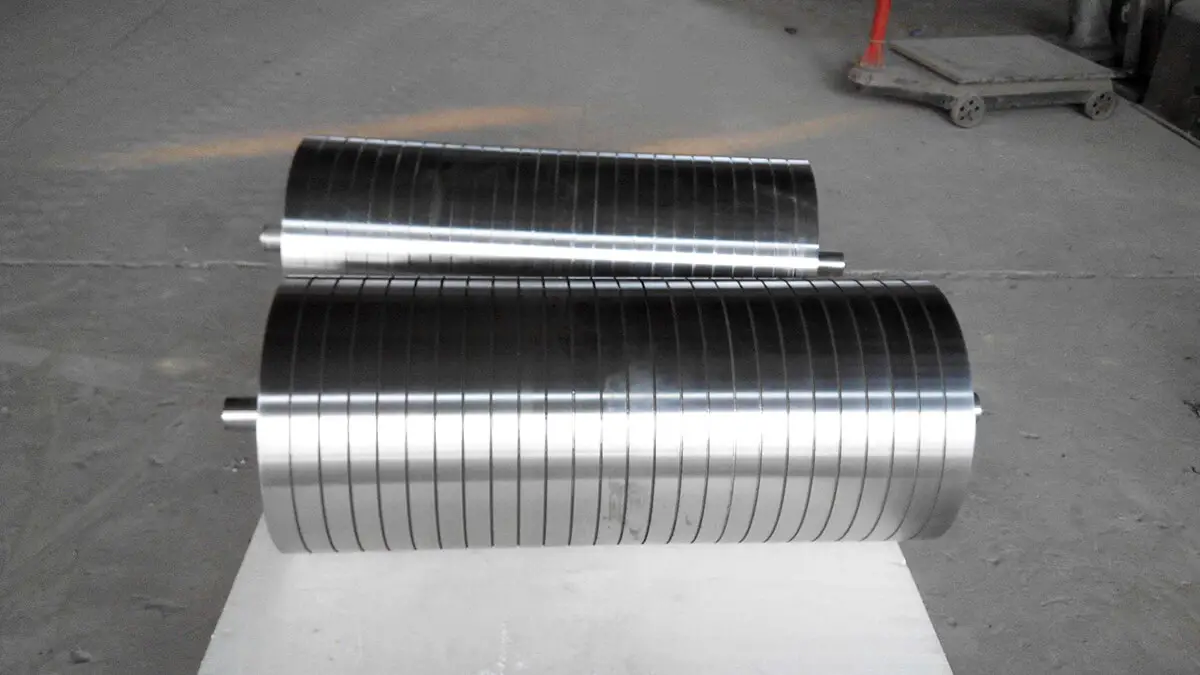

| Baja yang Dibentuk Dingin | Bagian baja yang dibentuk oleh pembengkokan dingin baja atau strip baja. | |

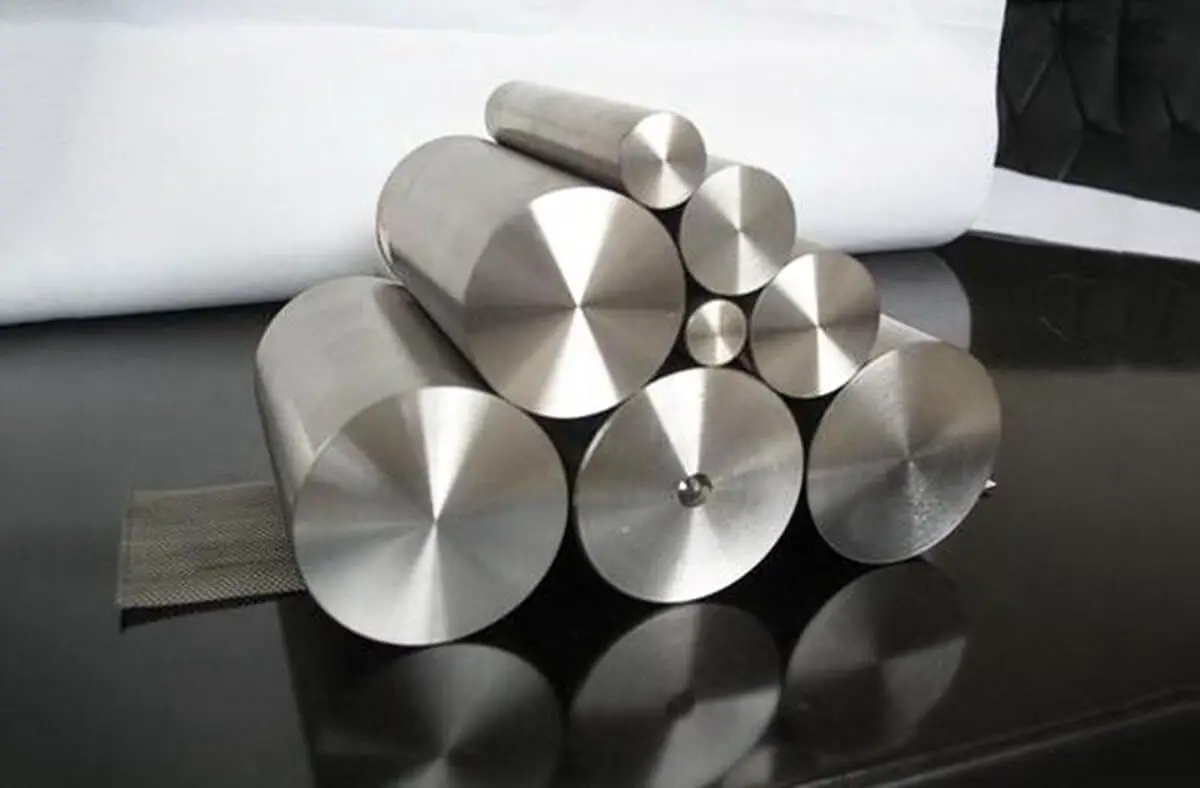

| Profil Berkualitas Tinggi | Baja bulat, baja persegi, baja pipih, baja pipih, baja heksagonal, dan banyak lagi yang berkualitas tinggi. | |

| Bahan Baja Lainnya | Termasuk komponen rel berat, gandar kosong, cincin ban, dan lain-lain. | |

| Lembaran logam | Lembaran Baja Tipis | Pelat baja dengan ketebalan sama dengan atau kurang dari 4 milimeter. |

| Lembaran Baja Tebal | Pelat baja dengan ketebalan lebih dari 4 milimeter. | |

| Ini dapat diklasifikasikan ke dalam pelat sedang (ketebalan lebih besar dari 4mm dan kurang dari 20mm), pelat tebal (ketebalan lebih besar dari 20mm dan kurang dari 60mm), dan pelat ekstra tebal (ketebalan lebih besar dari 60mm). | ||

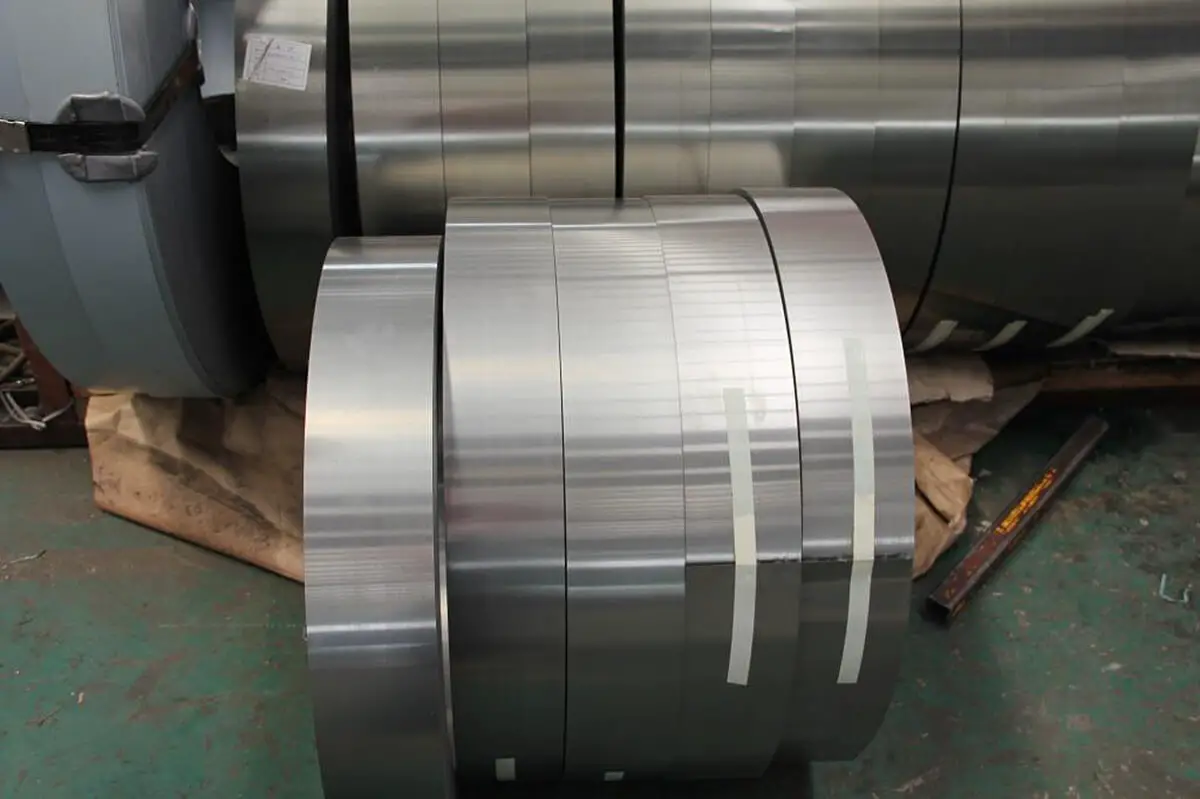

| Strip Baja | Juga dikenal sebagai baja strip, ini sebenarnya adalah baja tipis pelat baja yang panjang, sempit, dan disediakan dalam bentuk gulungan. | |

| Lembaran Baja Silikon Listrik | Juga disebut sebagai lembaran baja silikon. | |

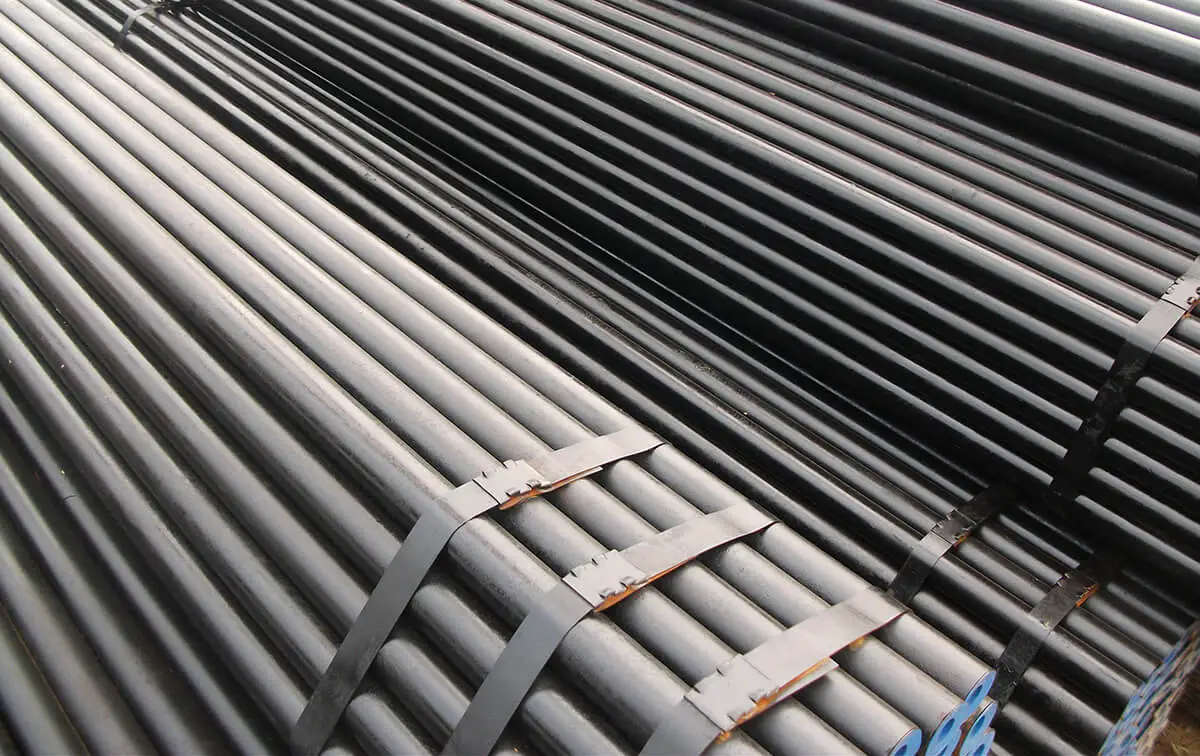

| Bahan Pipa | Pipa Baja Seamless | Pipa baja tanpa sambungan yang diproduksi dengan metode seperti pengerolan panas, pengerolan panas-penggambaran dingin, atau ekstrusi. |

| Pipa Baja Dilas | Pipa baja dibentuk dengan menggulung dan membentuk pelat baja atau strip baja, dan kemudian dilas menjadi satu. | |

| Produk Logam | Produk Logam | Ini termasuk kawat baja, kabel baja, dan untaian baja. |

Baja karbon, juga dikenal sebagai baja karbon biasa, adalah paduan ferrokarbon dasar yang mengandung hingga 2% karbon (wc) menurut beratnya. Material serbaguna ini menjadi tulang punggung berbagai aplikasi industri karena sifat mekanisnya yang seimbang dan efektivitas biaya.

Selain karbon, baja karbon biasanya mengandung sejumlah kecil elemen paduan, termasuk silikon (untuk deoksidasi), mangan (untuk kekuatan dan pengerasan), belerang (untuk kemampuan mesin), dan fosfor (untuk kekuatan dalam konsentrasi rendah). Kontrol yang tepat dari elemen-elemen ini sangat penting untuk mencapai karakteristik material yang diinginkan.

Baja karbon dapat diklasifikasikan ke dalam tiga kategori utama berdasarkan tujuan penggunaannya:

Berdasarkan kandungan karbonnya, baja karbon dikategorikan lebih lanjut menjadi:

Selain itu, baja karbon diklasifikasikan menurut kandungan fosfor dan sulfurnya:

Sangat penting untuk memahami bahwa ketika kandungan karbon dalam baja karbon meningkat, kekerasan dan kekuatannya meningkat secara signifikan. Namun, hal ini mengorbankan berkurangnya plastisitas dan kemampuan las. Hubungan terbalik antara kekuatan dan keuletan ini mengharuskan pemilihan material yang cermat berdasarkan persyaratan aplikasi tertentu, dengan mempertimbangkan faktor-faktor seperti kapasitas penahan beban, sifat mampu bentuk, dan metode fabrikasi.

Sifat mekanis baja karbon terutama tercermin dalam penunjukan kelasnya, yang biasanya dimulai dengan huruf "Q" diikuti dengan angka. "Q" menunjukkan kekuatan luluh, sedangkan angka berikutnya menunjukkan nilai kekuatan luluh minimum dalam megapascal (MPa). Sebagai contoh, Q275 menunjukkan kelas baja dengan kekuatan luluh minimum 275 MPa.

Huruf tambahan A, B, C, atau D yang mengikuti nomor grade menandakan tingkat kualitas yang berbeda, dengan kandungan sulfur (S) dan fosfor (P) yang semakin menurun sesuai urutan tersebut. Perkembangan ini sesuai dengan peningkatan kualitas baja secara keseluruhan, dengan D mewakili kualitas tertinggi di antara sebutan-sebutan ini.

Kehadiran "F" setelah kelas menunjukkan baja berbingkai, sedangkan "b" menunjukkan baja semi-killed. Tidak adanya "F" atau "b" menunjukkan baja yang dibunuh. Sebagai contoh, Q235-A-F mewakili baja berbingkai grade A dengan kekuatan luluh minimum 235 MPa, sedangkan Q235-C menunjukkan baja berbingkai grade C dengan kekuatan luluh yang sama.

Baja struktural karbon umumnya digunakan dalam kondisi seperti yang dipasok tanpa perlakuan panas lebih lanjut, sehingga hemat biaya untuk berbagai aplikasi.

Grade baja karbon rendah seperti Q195, Q215, dan Q235 menunjukkan kemampuan las, sifat mampu bentuk, dan ketangguhan yang sangat baik, dikombinasikan dengan kekuatan sedang. Mutu ini banyak digunakan dalam produksi pelat tipis, tulangan penguat, pipa baja yang dilas, dan berbagai komponen struktural. Baja ini juga cocok untuk pembuatan pengencang standar seperti paku keling, sekrup, dan mur karena sifatnya yang seimbang.

Kelas baja dengan kandungan karbon yang sedikit lebih tinggi, seperti Q255 dan Q275, menawarkan peningkatan kekuatan dengan tetap mempertahankan plastisitas dan ketangguhan yang baik. Mutu ini tetap dapat dilas, membuatnya serbaguna untuk aplikasi struktural. Baja ini sering digunakan dalam fabrikasi member struktural penahan beban, batang penghubung, roda gigi, kopling, dan komponen untuk mesin yang tidak terlalu rumit yang membutuhkan keseimbangan antara kekuatan dan sifat mampu bentuk.

Baja karbon harus memenuhi komposisi kimia dan persyaratan sifat mekanik tertentu. Penunjukan kelas baja karbon menggunakan sistem dua digit, yang mewakili 10.000 kali fraksi massa karbon rata-rata dalam baja (wc × 10.000). Sebagai contoh, baja 45 mengandung fraksi massa karbon rata-rata 0,45%, sedangkan baja 08 memiliki 0,08%.

Baja struktural karbon berkualitas tinggi terutama digunakan dalam fabrikasi komponen mesin. Baja ini sering kali menjalani proses perlakuan panas untuk meningkatkan sifat mekanisnya, menyesuaikannya dengan aplikasi tertentu.

Kandungan karbon secara signifikan mempengaruhi sifat dan aplikasi baja:

Baja karbon rendah (08, 08F, 10, 10F) menunjukkan plastisitas dan ketangguhan yang tinggi, unggul dalam pembentukan dan pengelasan dingin. Grade ini sering digulung dingin menjadi lembaran tipis untuk komponen yang dicap dingin pada instrumen, mobil, dan mesin pertanian. Contohnya termasuk panel bodi otomotif dan kabin traktor, di mana sifat mampu bentuk dan mampu las sangat penting.

Baja karbon sedang-rendah (15, 20, 25) ideal untuk komponen yang dikeraskan dengan casing yang membutuhkan permukaan tahan aus tetapi kekuatan inti yang lebih rendah. Nilai ini biasanya digunakan pada komponen kecil dan ringan seperti pin piston dan pelat sampel. Proses karburasi menciptakan permukaan yang keras dan tahan aus dengan tetap mempertahankan inti yang tangguh.

Baja karbon sedang (30, 35, 40, 45, 50) mencapai keseimbangan yang sangat baik dari sifat mekanik melalui quenching dan temper suhu tinggi. Kombinasi kekuatan, plastisitas, dan ketangguhannya membuat baja ini cocok untuk komponen penting seperti poros engkol, batang penghubung, spindel alat mesin, dan roda gigi. Proses perlakuan panas dapat dioptimalkan untuk mencapai profil properti yang diinginkan untuk aplikasi tertentu.

Baja karbon tinggi (55, 60, 65) mengembangkan batas elastisitas yang tinggi setelah pendinginan dan temper suhu sedang. Karakteristik ini membuatnya ideal untuk membuat pegas yang kecil dan ringan (dengan penampang kurang dari 12-15mm). Aplikasi termasuk pegas pengatur tekanan, pegas pengatur kecepatan, pegas pendorong, dan pegas melingkar dingin, di mana kekuatan elastis yang tinggi dan ketahanan lelah sangat penting.

Baja perkakas karbon adalah paduan baja karbon tinggi yang mengandung unsur paduan minimal, dengan kandungan karbon biasanya berkisar antara 0.60% hingga 1.50%. Komposisi ini memberikan sifat unik yang membuatnya cocok untuk aplikasi industri tertentu.

Baja perkakas karbon banyak digunakan di bidang manufaktur karena keefektifan biayanya, bahan baku yang mudah didapat, kemampuan permesinan yang sangat baik, dan kemampuan untuk mencapai kekerasan dan ketahanan aus yang tinggi melalui perlakuan panas. Karakteristik ini menjadikannya pilihan ideal untuk memproduksi berbagai alat potong, cetakan, cetakan, dan alat ukur presisi.

Namun, baja perkakas karbon menunjukkan kekerasan merah yang buruk, sebuah batasan yang signifikan dalam aplikasi suhu tinggi. Ketika suhu operasi melebihi sekitar 200°C (392°F), material mengalami penurunan yang cepat dalam hal kekerasan dan ketahanan aus, sehingga mengorbankan integritas fungsionalnya. Hal ini membatasi penggunaannya dalam pemesinan berkecepatan tinggi atau aplikasi yang melibatkan suhu tinggi yang berkelanjutan.

Selain itu, baja perkakas karbon menghadirkan tantangan dalam perlakuan panas, terutama untuk komponen yang lebih besar. Kemampuan pengerasan yang terbatas dapat mengakibatkan distribusi kekerasan yang tidak seragam di seluruh penampang penampang tebal. Karakteristik ini, ditambah dengan kandungan karbon yang tinggi, meningkatkan risiko distorsi dan keretakan selama pendinginan, sehingga memerlukan kontrol yang cermat terhadap laju pemanasan dan pendinginan selama proses perlakuan panas.

Terlepas dari keterbatasan ini, baja perkakas karbon tetap menjadi bahan yang berharga dalam banyak skenario manufaktur di mana kekuatannya dapat dimanfaatkan, dan kelemahannya dapat dikurangi melalui pertimbangan desain dan pemrosesan yang tepat.

Bacaan terkait: Dasar-dasar Alat Pemotong

Baja struktural pemotongan bebas direkayasa untuk meningkatkan kemampuan mesin dengan memasukkan elemen-elemen spesifik yang mendorong pembentukan chip dan kerusakan selama operasi pemotongan. Desain ini meningkatkan efisiensi pemotongan dan memperpanjang usia pakai alat, sehingga ideal untuk produksi bervolume tinggi.

Belerang adalah elemen utama yang digunakan untuk meningkatkan kerapuhan baja dan meningkatkan kemampuan permesinannya. Selain belerang, elemen-elemen seperti timbal, telurium, dan bismut biasanya ditambahkan ke baja struktural pemotongan bebas paduan rendah untuk lebih meningkatkan karakteristik pemesinannya.

Kandungan sulfur (ws) pada baja potong bebas biasanya berkisar antara 0,08% hingga 0,30%, sedangkan kandungan mangan (wMn) dikontrol antara 0,60% dan 1,55%. Elemen-elemen ini bergabung untuk membentuk inklusi mangan sulfida (MnS) di dalam matriks baja. Inklusi MnS sangat rapuh dan memiliki sifat pelumas yang melekat, yang memiliki dua fungsi penting:

Kombinasi properti ini menghasilkan kontrol chip yang lebih baik, gaya potong yang lebih rendah, dan kualitas permukaan akhir komponen mesin yang lebih baik. Selain itu, adanya inklusi MnS membantu meminimalkan pembentukan tepi yang terbentuk pada alat potong, yang selanjutnya berkontribusi pada peningkatan usia pakai alat dan kualitas komponen yang konsisten dalam lingkungan produksi bervolume tinggi.

Baja, di luar komposisi dasar besi dan karbon, dapat menggabungkan beragam elemen paduan untuk meningkatkan sifat tertentu. Elemen-elemen ini termasuk silikon, mangan, molibdenum, nikel, kromium, vanadium, titanium, niobium, boron, timbal, dan logam tanah jarang. Penambahan elemen-elemen ini secara sengaja dalam proporsi yang bervariasi menghasilkan apa yang dikenal sebagai baja paduan.

Pengembangan sistem baja paduan bervariasi secara global, dipengaruhi oleh sumber daya alam, kemampuan industri, dan permintaan pasar masing-masing negara. Sebagai contoh, negara-negara Barat secara historis berfokus pada sistem baja paduan berbasis nikel dan kromium, dengan memanfaatkan sumber daya mereka yang melimpah pada elemen-elemen ini. Sebaliknya, Tiongkok telah memelopori sistem baja paduan yang menggunakan silikon, mangan, vanadium, titanium, niobium, boron, dan elemen tanah jarang, selaras dengan ketersediaan sumber daya dalam negeri dan kekuatan teknologinya.

Patut dicatat bahwa baja paduan merupakan sekitar 10-15% dari produksi baja global, angka yang secara bertahap meningkat karena meningkatnya permintaan akan material berkinerja tinggi di berbagai industri.

Baja paduan yang diproduksi melalui teknologi electric arc furnace (EAF) dapat dikategorikan ke dalam delapan kelas utama berdasarkan aplikasi yang dimaksudkan:

Baja paduan rendah biasa, juga dikenal sebagai baja paduan rendah berkekuatan tinggi (HSLA), adalah kategori bahan besi yang mengandung sejumlah kecil elemen paduan, biasanya berkisar antara 1% hingga 5% dari total komposisi. Unsur-unsur paduan ini antara lain meliputi mangan, silikon, nikel, kromium, molibdenum, dan vanadium.

Kelas baja ini menunjukkan sifat mekanik yang unggul dibandingkan dengan baja karbon, termasuk kekuatan yang ditingkatkan, ketangguhan yang lebih baik, dan ketahanan terhadap korosi yang lebih baik. Elemen paduan yang dipilih dengan cermat berkontribusi pada kinerja komprehensifnya yang sangat baik, termasuk ketahanan aus yang ditingkatkan, ketangguhan suhu rendah, serta kemampuan las dan kemampuan mesin yang unggul.

Dalam aplikasi di mana konservasi elemen paduan penting seperti nikel dan kromium sangat penting, baja paduan rendah biasa menawarkan keuntungan yang signifikan. Biasanya, 1 ton material ini dapat secara efektif menggantikan 1,2 hingga 1,5 ton baja karbon, tergantung pada grade dan aplikasi tertentu. Substitusi ini tidak hanya menghasilkan pengurangan berat tetapi juga memperpanjang masa pakai dan memperluas jangkauan aplikasi potensial, terutama dalam industri struktural dan otomotif.

Pembuatan baja paduan rendah biasa dapat dilakukan melalui berbagai proses pembuatan baja, termasuk tungku oksigen dasar (BOF), tungku busur listrik (EAF), atau metode perapian terbuka tradisional. Teknik metalurgi sekunder tingkat lanjut, seperti pemurnian sendok dan degassing vakum, sering digunakan untuk mencapai komposisi kimia yang tepat dan kebersihan yang unggul. Meskipun ada penambahan elemen paduan, biaya produksi baja HSLA tetap kompetitif, seringkali hanya sedikit lebih tinggi daripada baja karbon, menjadikannya pilihan yang layak secara ekonomi untuk banyak aplikasi teknik.

Baja struktural teknik mencakup beragam baja paduan yang dirancang khusus untuk digunakan dalam struktur teknik dan bangunan. Kategori ini meliputi baja paduan rendah kekuatan tinggi (HSLA), baja tulangan paduan, baja paduan kelas kereta api, baja paduan kelas pengeboran minyak, baja paduan kelas bejana tekan, dan baja tahan aus mangan tinggi, dan lain-lain.

Baja ini direkayasa untuk memberikan kinerja optimal dalam aplikasi penahan beban, menawarkan keseimbangan yang sangat baik antara kekuatan, keuletan, dan kemampuan las. Fungsi utamanya adalah sebagai member struktural penting dalam berbagai proyek rekayasa dan konstruksi, mulai dari gedung pencakar langit dan jembatan hingga fasilitas industri dan anjungan lepas pantai.

Meskipun kandungan total elemen paduan dalam baja ini relatif rendah (biasanya kurang dari 5% menurut beratnya), dampaknya terhadap sifat mekanik sangat signifikan. Penambahan elemen-elemen seperti mangan, nikel, kromium, dan vanadium dalam jumlah yang tepat memungkinkan sifat-sifat yang disesuaikan untuk memenuhi persyaratan aplikasi tertentu. Pengoptimalan ini menghasilkan baja yang menunjukkan rasio kekuatan-terhadap-berat yang unggul, ketahanan korosi yang lebih baik, dan kemampuan bentuk yang lebih baik dibandingkan dengan baja karbon biasa.

Penggunaan baja struktural teknik yang meluas dapat dikaitkan dengan beberapa faktor:

Baja struktural mekanis mengacu pada kelas baja paduan yang secara khusus direkayasa untuk fabrikasi mesin dan komponen mesin yang penting. Baja ini dirancang untuk memenuhi persyaratan sistem mekanis modern yang menuntut.

Dibangun di atas fondasi baja karbon berkualitas tinggi, paduan ini menggabungkan satu atau lebih elemen paduan yang dipilih dengan cermat untuk meningkatkan sifat-sifat utama:

Baja struktural mekanis biasanya menjalani proses perlakuan panas untuk mengoptimalkan sifat mekanisnya. Perlakuan yang umum dilakukan meliputi:

Dua kategori utama baja struktural mekanis adalah:

Kategori ini mencakup beberapa jenis khusus:

Berdasarkan komposisi kimianya, baja struktural mekanis dapat diklasifikasikan menjadi beberapa seri:

Baja struktural paduan dicirikan oleh kandungan karbon (wc) yang biasanya berkisar antara 0,15% hingga 0,50%, umumnya lebih rendah daripada baja struktural karbon. Baja ini menggabungkan satu atau lebih elemen paduan selain karbon, termasuk silikon, mangan, vanadium, titanium, boron, nikel, kromium, dan molibdenum. Elemen-elemen ini dipilih dengan cermat dan proporsional untuk memberikan sifat mekanik dan fisik tertentu pada baja.

Fitur yang membedakan baja struktural paduan adalah kemampuan pengerasannya yang ditingkatkan dan ketahanannya yang unggul terhadap deformasi dan retak di bawah tekanan. Hal ini membuatnya sangat cocok untuk proses perlakuan panas, yang secara signifikan dapat meningkatkan sifat mekaniknya. Melalui kontrol yang tepat terhadap laju pemanasan dan pendinginan, produsen dapat mengoptimalkan struktur mikro baja, sehingga menghasilkan kombinasi ideal antara kekuatan, ketangguhan, dan keuletan untuk aplikasi tertentu.

Baja struktural paduan banyak digunakan dalam komponen penting di berbagai industri. Baja ini umumnya digunakan dalam produksi komponen transmisi berkinerja tinggi, seperti roda gigi dan poros, yang mengutamakan kekuatan dan ketahanan aus. Di sektor otomotif dan pertanian, baja ini digunakan untuk pengencang dan komponen struktural pada mobil dan traktor. Industri kelautan menggunakan baja ini dalam pembuatan kapal untuk elemen struktural yang penting. Dalam pembangkit listrik, baja struktural paduan sangat penting untuk komponen turbin uap yang harus tahan terhadap suhu dan tekanan tinggi. Peralatan mesin berat, yang membutuhkan material dengan stabilitas dimensi dan ketahanan aus yang sangat baik, juga mendapat manfaat dari sifat baja struktural paduan.

Keserbagunaan baja struktural paduan semakin ditunjukkan oleh opsi perlakuan panasnya yang bervariasi:

Proses perlakuan panas ini dapat disetel dengan baik untuk memenuhi persyaratan kinerja tertentu, menjadikan baja struktural paduan sebagai bahan yang sangat mudah beradaptasi untuk beragam aplikasi teknik.

Baja perkakas paduan adalah baja karbon sedang hingga tinggi yang canggih yang direkayasa dengan penambahan elemen paduan yang tepat seperti silikon, kromium, tungsten, molibdenum, dan vanadium. Baja ini terkenal dengan kemampuan pengerasannya yang luar biasa, ketahanan terhadap deformasi di bawah beban, dan ketahanan retak yang unggul. Sifat-sifat ini menjadikannya ideal untuk membuat alat potong berskala besar dan geometris yang rumit, cetakan presisi, dan alat ukur akurasi tinggi.

Kandungan karbon pada baja perkakas paduan dirancang dengan cermat agar sesuai dengan aplikasi tertentu, biasanya berkisar antara 0,5% hingga 1,5%. Baja die untuk pekerjaan panas, yang dirancang untuk menahan suhu tinggi dan tekanan termal siklik, memiliki kandungan karbon yang lebih rendah yaitu 0.3% hingga 0.6%. Komposisi ini mengoptimalkan kekuatan panas dan ketahanan terhadap kelelahan termal. Baja cutting tool umumnya mengandung karbon sekitar 1%, menyeimbangkan kekerasan dengan ketangguhan untuk retensi tepi yang optimal dan ketahanan aus.

Baja die untuk pekerjaan dingin, yang harus tahan terhadap tekanan kompresi yang tinggi dan keausan abrasif pada suhu kamar, memiliki kadar karbon yang lebih tinggi. Sebagai contoh, baja die grafit, yang digunakan dalam sintesis berlian, mengandung karbon 1.5% untuk mencapai kekerasan dan ketahanan aus yang ekstrem. Baja die kerja dingin berkarbon tinggi dan berkromium tinggi (tipe-D) dapat melebihi kandungan karbon 2%, sehingga menghasilkan struktur mikro yang kaya akan karbida primer yang memberikan ketahanan aus yang luar biasa dan stabilitas dimensi.

Kontrol yang tepat dari elemen paduan pada baja ini memungkinkan pembentukan karbida kompleks selama perlakuan panas, yang secara signifikan meningkatkan sifat mekanik dan kinerjanya dalam aplikasi perkakas yang berat. Sebagai contoh, vanadium membentuk karbida halus dan terdispersi yang meningkatkan ketahanan aus, sementara kromium berkontribusi pada kemampuan pengerasan dan ketahanan terhadap korosi. Molibdenum dan tungsten meningkatkan kekuatan suhu tinggi dan kekerasan panas, yang sangat penting untuk aplikasi pekerjaan panas.

Baja perkakas berkecepatan tinggi (HSS) adalah kelas baja perkakas paduan tinggi karbon tinggi yang canggih, yang dicirikan oleh kandungan karbon yang biasanya berkisar antara 0.7% hingga 1.5%. Material canggih ini mendapatkan sifat luar biasanya dari komposisi elemen paduan yang direkayasa dengan cermat, terutama tungsten, molibdenum, kromium, vanadium, dan pada beberapa grade, kobalt. Elemen-elemen ini membentuk karbida yang kompleks dan sangat stabil yang berkontribusi pada karakteristik kinerja baja yang luar biasa.

Fitur unggulan HSS adalah kekerasan merahnya yang luar biasa, yang memungkinkannya untuk mempertahankan integritas struktural dan efisiensi pemotongan pada suhu tinggi, sering kali melebihi 600°C (1112°F), selama operasi pemesinan berkecepatan tinggi. Stabilitas termal ini sangat penting dalam manufaktur modern, di mana kecepatan potong dan pemakanan terus meningkat, menghasilkan panas yang signifikan pada antarmuka pahat-benda kerja.

HSS menunjukkan ketahanan aus yang sangat baik, ketangguhan, dan kemampuan untuk menahan guncangan termal. Sifat-sifat ini menjadikannya bahan yang ideal untuk berbagai macam alat potong, termasuk mata bor, end mill, tap, dan mata gergaji, khususnya dalam aplikasi yang melibatkan material yang sulit dikerjakan dengan mesin atau yang membutuhkan produksi bervolume tinggi.

Keserbagunaan HSS semakin ditingkatkan dengan responsnya terhadap perlakuan panas. Melalui kontrol yang tepat terhadap proses austenisasi, pendinginan, dan tempering, produsen dapat mengoptimalkan keseimbangan antara kekerasan (biasanya 62-70 HRC) dan ketangguhan agar sesuai dengan aplikasi tertentu. Teknologi pelapisan yang canggih, seperti TiN atau AlTiN, dapat diaplikasikan pada alat HSS untuk lebih meningkatkan ketahanan aus dan mengurangi gesekan, sehingga memperpanjang usia pakai alat dan memungkinkan kecepatan potong yang lebih tinggi.

Baja pegas direkayasa untuk aplikasi yang menuntut ketahanan luar biasa terhadap benturan, getaran, dan pemuatan siklik. Untuk unggul dalam lingkungan yang menuntut ini, baja pegas harus memiliki kombinasi kekuatan tarik tinggi, batas elastisitas tinggi, dan ketahanan lelah yang unggul.

Dari perspektif metalurgi, baja pegas membutuhkan pengerasan yang sangat baik untuk mencapai sifat mekanik yang konsisten di seluruh penampangnya. Baja pegas juga harus menunjukkan ketahanan terhadap dekarburisasi selama proses perlakuan panas dan mempertahankan permukaan akhir berkualitas tinggi untuk meminimalkan titik konsentrasi tegangan.

Baja pegas karbon adalah baja struktural karbon berkinerja tinggi yang mengandung karbon 0.6% hingga 0.9%. Baja ini selanjutnya diklasifikasikan ke dalam varian mangan normal dan tinggi, dengan varian yang terakhir menawarkan kekuatan dan ketahanan aus yang lebih baik. Baja pegas paduan, terutama yang berbasis silikon-mangan, biasanya memiliki kandungan karbon yang sedikit lebih rendah (0.5% hingga 0.7%) tetapi menggabungkan tingkat silikon yang meningkat (1.3% hingga 2.8%) untuk meningkatkan sifat elastisitas dan kekuatan fatik. Nilai baja pegas paduan tambahan menggabungkan kromium untuk meningkatkan kemampuan pengerasan, tungsten untuk retensi kekuatan suhu tinggi, dan vanadium untuk penghalusan butiran dan pengerasan presipitasi.

Dengan memanfaatkan sumber daya dalam negeri dan memenuhi kebutuhan desain mesin otomotif dan pertanian yang terus berkembang, baja pegas generasi baru telah dikembangkan. Grade inovatif ini dibuat dengan bahan dasar silikon-mangan, menggabungkan penambahan boron yang tepat untuk meningkatkan pengerasan, niobium untuk penghalusan butiran dan penguatan presipitasi, dan molibdenum untuk meningkatkan ketahanan terhadap temperatur dan kinerja suhu tinggi. Komposisi yang disesuaikan ini secara signifikan memperpanjang masa pakai pegas dan meningkatkan kualitas komponen secara keseluruhan, memenuhi tuntutan aplikasi modern dan berkinerja tinggi.

Baja bantalan adalah paduan khusus yang direkayasa untuk produksi komponen penting dalam bantalan elemen gelinding, termasuk bola, rol, dan balapan. Komponen-komponen ini mengalami tekanan siklik yang ekstrem, rotasi kecepatan tinggi, dan gesekan konstan, sehingga membutuhkan material dengan sifat mekanik yang luar biasa.

Atribut utama baja bantalan berkualitas tinggi meliputi:

Persyaratan kinerja yang ketat menuntut kontrol yang ketat atas komposisi dan struktur mikro baja. Produsen memberlakukan batasan yang ketat pada:

Jenis baja bantalan yang paling umum adalah baja kromium karbon tinggi, biasanya mengandung:

Komposisi ini, yang sering disebut sebagai AISI 52100 atau 100Cr6, memberikan keseimbangan optimal antara kemampuan pengerasan, ketahanan aus, dan ketangguhan setelah perlakuan panas yang tepat.

Baja bantalan khusus lainnya termasuk:

Baja silikon listrik, juga dikenal sebagai baja listrik atau baja laminasi, adalah bahan feromagnetik khusus yang sangat penting dalam industri pembangkit listrik dan distribusi. Baja ini terutama digunakan untuk memproduksi lembaran baja silikon, yang merupakan komponen penting dalam pembuatan motor listrik, transformator, dan perangkat elektromagnetik lainnya.

Baja silikon dapat diklasifikasikan ke dalam dua kategori utama berdasarkan komposisi kimia dan sifat magnetiknya:

1. Baja Listrik Non-Orientasi (NOES):

2. Baja Elektrik Berorientasi Butir (GOES):

Kandungan karbon pada kedua jenis baja silikon biasanya dipertahankan pada ≤0.06% hingga 0.08% untuk meminimalkan efek penuaan dan meningkatkan sifat magnetik. Elemen paduan lain seperti aluminium, mangan, dan fosfor dapat ditambahkan dalam jumlah kecil untuk meningkatkan karakteristik tertentu.

Sifat-sifat utama dari baja silikon elektrik meliputi:

Proses manufaktur untuk baja silikon elektrik melibatkan kontrol komposisi yang tepat, pengerolan panas, pengerolan dingin, dan perlakuan panas khusus untuk mencapai struktur butiran dan sifat magnetik yang diinginkan. Teknik-teknik canggih seperti penggambaran laser dan penyempurnaan domain sering digunakan untuk lebih mengurangi kehilangan inti pada grade berkinerja tinggi.

Permintaan global untuk baja silikon elektrik berefisiensi tinggi terus meningkat, didorong oleh peraturan efisiensi energi dan meningkatnya adopsi kendaraan listrik dan sistem energi terbarukan.

Baja rel direkayasa untuk menahan tekanan ekstrem dan beban dinamis yang diberikan oleh gerbong kereta api, sehingga membutuhkan keseimbangan yang tepat antara kekuatan, kekerasan, dan ketangguhan. Komponen infrastruktur penting ini menuntut material yang dapat mempertahankan integritas struktural di bawah pembebanan siklik dan tekanan lingkungan yang konstan.

Bahan utama untuk produksi rel adalah baja karbon yang sepenuhnya dibakar, biasanya diproduksi melalui proses tungku oksigen dasar (BOF) atau tungku busur listrik (EAF). Kandungan karbonnya berkisar antara 0.6% hingga 0.8%, mengklasifikasikannya sebagai baja karbon sedang hingga tinggi. Komposisi ini memberikan kekerasan dan ketahanan aus yang diperlukan. Baja ini semakin ditingkatkan dengan kandungan mangan yang signifikan sebesar 0,6% hingga 1,1%, yang meningkatkan kekuatan dan kemampuan pengerasan kerja.

Untuk memenuhi persyaratan kinerja yang terus berkembang, industri kereta api semakin banyak mengadopsi komposisi baja paduan rendah. Ini termasuk:

Varian paduan rendah ini menawarkan ketahanan aus dan korosi yang unggul dibandingkan dengan baja karbon standar, sehingga secara signifikan memperpanjang masa pakai infrastruktur rel. Pemilihan komposisi paduan tertentu sering kali disesuaikan dengan kondisi operasional jalur kereta api, dengan mempertimbangkan faktor-faktor seperti kepadatan lalu lintas, beban gandar, dan paparan lingkungan.

Kemajuan terbaru dalam metalurgi baja rel berfokus pada pengoptimalan struktur mikro melalui proses pendinginan terkendali dan perlakuan panas. Teknik-teknik ini memungkinkan pengembangan struktur bainitik dan pearlitik-martensitik yang semakin meningkatkan sifat mekanik baja dan ketahanan terhadap kelelahan kontak gelinding.

Baja perkapalan adalah baja kelas khusus yang direkayasa untuk konstruksi kapal laut dan kapal sungai besar. Persyaratan utama untuk baja ini adalah kemampuan las yang sangat baik, karena struktur lambung kapal sebagian besar dibuat melalui proses pengelasan.

Selain kemampuan las, baja untuk pembuatan kapal harus memiliki kombinasi sifat-sifat penting:

Secara historis, baja karbon rendah adalah bahan pilihan untuk pembuatan kapal. Namun, industri ini telah berevolusi menjadi lebih banyak menggunakan baja paduan rendah yang canggih. Kelas baja pembuatan kapal kontemporer meliputi:

Nilai ini sering disebut dengan kandungan mangannya, seperti:

Baja canggih ini menawarkan:

Baja pembuatan kapal modern memungkinkan pembangunan kapal melebihi 400.000 deadweight tonnage (DWT), seperti kapal pengangkut minyak mentah ultra-besar (ULCC) dan kapal kontainer. Pengembangan baja berkekuatan tinggi, paduan rendah (HSLA) yang sedang berlangsung terus mendorong batas-batas arsitektur angkatan laut dan teknik kelautan.

Jembatan kereta api dan jalan raya mengalami beban dinamis dari lalu lintas kendaraan, sehingga memerlukan penggunaan baja berkinerja tinggi yang dapat bertahan dalam kondisi yang berat ini. Baja jembatan harus memiliki kombinasi sifat mekanik yang unggul, termasuk kekuatan tinggi, ketangguhan yang sangat baik, dan ketahanan lelah yang luar biasa. Selain itu, persyaratan kualitas permukaan yang ketat sangat penting untuk memastikan integritas struktural jangka panjang dan ketahanan terhadap korosi.

Secara tradisional, baja perapian terbuka dasar yang sepenuhnya dibakar telah banyak digunakan dalam konstruksi jembatan karena kinerjanya yang handal dan hemat biaya. Namun, desain jembatan modern semakin banyak menggunakan baja paduan rendah yang canggih untuk memenuhi persyaratan teknik yang lebih ketat. Dua contoh penting adalah:

Baja paduan rendah ini telah menunjukkan kinerja yang unggul dalam aplikasi jembatan, menawarkan rasio kekuatan-terhadap-berat yang lebih baik, ketahanan lelah yang lebih baik, dan daya tahan yang lebih baik dalam berbagai kondisi lingkungan. Pemilihan mutu baja tertentu bergantung pada faktor-faktor seperti desain jembatan, persyaratan beban, paparan lingkungan, dan pertimbangan biaya siklus hidup.

Baja boiler mencakup kategori material khusus yang direkayasa untuk komponen penting dalam lingkungan bersuhu dan bertekanan tinggi, seperti superheater, pipa uap utama, dan permukaan pemanas di dalam ruang bakar boiler. Persyaratan kinerja yang ketat untuk baja boiler meliputi kemampuan las yang sangat baik, kekuatan suhu tinggi yang unggul, ketahanan terhadap korosi alkali, dan ketahanan oksidasi yang luar biasa.

Baja boiler yang umum digunakan terutama adalah baja dengan kadar karbon rendah yang diproduksi di tungku oksigen dasar (BOF) atau tungku busur listrik (EAF). Baja ini biasanya memiliki kandungan karbon mulai dari 0.16% hingga 0.26%, dikontrol dengan cermat untuk menyeimbangkan kekuatan dan kemampuan bentuk. Proses pembunuhan, biasanya dilakukan dengan silikon atau aluminium, memastikan struktur berbutir halus dan sifat mekanik yang lebih baik.

Untuk boiler bertekanan tinggi yang beroperasi dalam kondisi ekstrem, material yang lebih canggih sangat penting. Baja tahan panas Pearlitic, seperti P91 (9Cr-1Mo-V-Nb) atau P22 (2.25Cr-1Mo), menawarkan ketahanan mulur dan stabilitas termal yang lebih baik. Baja tahan panas austenitik, seperti baja tahan karat 304H atau 347H, memberikan ketahanan korosi yang unggul dan mempertahankan kekuatan pada suhu tinggi.

Selain paduan khusus ini, baja paduan rendah tertentu dapat digunakan dalam konstruksi boiler, terutama di lingkungan yang tidak terlalu parah atau struktur pendukung. Ini termasuk:

Pemilihan baja boiler yang tepat tergantung pada faktor-faktor seperti suhu operasi, tekanan, lingkungan korosif, dan umur desain. Desain boiler modern sering kali menggabungkan kombinasi bahan-bahan ini, ditempatkan secara strategis untuk mengoptimalkan kinerja, umur panjang, dan efektivitas biaya di berbagai zona sistem boiler.

Baja khusus ini direkayasa untuk memproduksi bahan habis pakai pengelasan, terutama kabel untuk las busur listrik dan elektroda las gas. Komposisi kimiawi baja batang las disesuaikan agar sesuai dengan persyaratan spesifik dari bahan dasar yang disambung, sehingga memastikan integritas dan kinerja las yang optimal.

Baja batang las umumnya diklasifikasikan ke dalam tiga kategori utama:

Kemurnian metalurgi baja batang las sangat penting, dengan kontrol ketat pada tingkat pengotor. Khususnya, kandungan sulfur dan fosfor maksimum yang diperbolehkan dibatasi masing-masing hingga 0,03%, yang secara signifikan lebih rendah daripada toleransi untuk baja struktural standar. Tingkat kemurnian yang tinggi ini membantu meminimalkan risiko cacat las seperti retak panas dan porositas.

Tidak seperti baja struktural, baja batang las biasanya tidak dievaluasi berdasarkan sifat mekanik seperti kekuatan luluh atau perpanjangan. Sebaliknya, fokus utamanya adalah pada kontrol yang tepat terhadap komposisi kimia, yang secara langsung memengaruhi karakteristik pengelasan, termasuk stabilitas busur, laju pengendapan, dan sifat logam las. Analisis spektrografi yang ketat dan teknik analisis canggih lainnya digunakan untuk memastikan kepatuhan yang ketat terhadap spesifikasi komposisi.

Pengembangan baja batang las terus berkembang, dengan penelitian berkelanjutan terhadap sistem paduan canggih yang menawarkan peningkatan kemampuan las, pengurangan asap, dan peningkatan kinerja dalam lingkungan pengelasan yang menantang.

Baja tahan karat, yang mencakup varian tahan karat dan tahan asam, adalah keluarga paduan tahan korosi. Sementara baja tahan karat terutama tahan terhadap korosi atmosferik, baja tahan asam secara khusus tahan terhadap korosi medium kimia, terutama lingkungan asam. Namun, perbedaan ini sering kali kabur dalam penggunaan umum, dengan "baja tahan karat" sering kali digunakan sebagai istilah umum untuk kedua jenis tersebut.

Karakteristik yang menentukan dari baja tahan karat adalah kandungan kromiumnya. Umumnya, paduan dengan kandungan kromium 12% atau lebih tinggi diklasifikasikan sebagai baja tahan karat. Kromium ini membentuk lapisan oksida yang tipis, stabil, dan kaya kromium pada permukaan baja, yang memberikan ketahanan terhadap korosi yang khas.

Berdasarkan struktur mikro dan respons perlakuan panas, baja tahan karat dikategorikan ke dalam lima jenis utama:

Baja tahan panas adalah paduan khusus yang dirancang untuk mempertahankan sifat mekanis dan integritas strukturalnya dalam paparan suhu tinggi dalam waktu lama. Baja ini menunjukkan ketahanan oksidasi yang sangat baik, kekuatan suhu tinggi yang unggul, dan stabilitas termal yang luar biasa dalam kondisi pengoperasian yang ekstrem.

Baja tahan panas dapat dikategorikan ke dalam dua jenis utama:

Atribut utama dari baja tahan panas meliputi:

Baja tahan panas memiliki aplikasi yang luas dalam industri yang komponennya terpapar suhu tinggi dalam waktu lama, seperti:

Pemilihan grade baja tahan panas spesifik tergantung pada faktor-faktor seperti suhu operasi maksimum, tingkat stres, kondisi lingkungan, dan persyaratan masa pakai. Elemen paduan yang umum digunakan untuk meningkatkan sifat suhu tinggi meliputi kromium, nikel, molibdenum, dan berbagai kombinasi logam tahan api.

Superalloy adalah bahan logam canggih yang direkayasa untuk mempertahankan kekuatan mekanik yang luar biasa, ketahanan terhadap creep termal, ketahanan terhadap kelelahan, dan stabilitas kimiawi dalam kondisi suhu ekstrem, biasanya melebihi 600 ° C (1112 ° F). Paduan berkinerja tinggi ini sangat penting untuk komponen dalam lingkungan termal dan mekanis yang menuntut.

Dicirikan oleh komposisinya yang kompleks, superalloy umumnya terbagi dalam tiga kategori utama berdasarkan konstituen utamanya:

Sifat-sifat utama yang membedakan superalloy antara lain:

Aplikasi superalloy menjangkau berbagai industri teknologi tinggi, termasuk:

Pengembangan dan pengoptimalan superalloy terus mendorong batas-batas ilmu pengetahuan material, memungkinkan kemajuan dalam efisiensi energi, kinerja, dan daya tahan dalam kondisi pengoperasian yang ekstrem.

Paduan presisi adalah bahan logam khusus yang direkayasa untuk menunjukkan sifat fisik yang spesifik dan dikontrol dengan ketat. Paduan ini memainkan peran penting dalam berbagai industri berteknologi tinggi, termasuk teknik kelistrikan dan elektronik, instrumentasi presisi, dan sistem otomasi canggih.

Berdasarkan karakteristik fisik dan aplikasinya yang khas, paduan presisi dapat diklasifikasikan ke dalam tujuh kategori utama:

Mayoritas paduan presisi berbahan dasar besi (ferro), memanfaatkan keserbagunaan dan keefektifan biaya besi sebagai logam dasar. Namun, sejumlah paduan presisi tertentu tidak mengandung besi, biasanya berbasis nikel, tembaga, atau logam khusus lainnya untuk mencapai kombinasi properti tertentu yang tidak dapat dicapai dengan paduan besi.

Dalam konteks paduan presisi, kontrol komposisi yang ketat adalah yang terpenting. Elemen-elemen paduan utama sering kali ditentukan dengan fraksi massa yang tepat:

Kontrol komposisi ini, yang sering ditentukan hingga bagian per juta, sangat penting dalam mencapai sifat fisik yang diinginkan dan memastikan kinerja yang konsisten dalam aplikasi presisi tinggi.

Baja adalah paduan besi-karbon yang memiliki kandungan karbon mulai dari 0,04% hingga 2,3%. Untuk memastikan ketangguhan dan kelenturannya, kandungan karbon baja adalah biasanya tidak lebih dari 1,7%.

Utama komponen baja adalah besi dan karbon, bersama dengan elemen lain seperti silikon, mangan, sulfur, dan fosfor.

Klasifikasi baja sangat beragam, dan metode utamanya meliputi:

Klasifikasi berdasarkan kualitas.

Klasifikasi berdasarkan komposisi kimia.

(1) Baja karbon

(2) Baja paduan

Klasifikasi berdasarkan metode pembentukan.

Klasifikasi berdasarkan struktur metalografi.

(1) Anil

(2) Dinormalisasi

(3) Tanpa perubahan fase atau perubahan fase parsial.

Klasifikasi berdasarkan penggunaan.

(1) Baja konstruksi dan rekayasa

(2) Baja struktural

a. Baja manufaktur mekanis

b. Baja pegas

c. Baja bantalan

(3) Baja perkakas

(4) Baja berkinerja khusus

(5) Baja untuk penggunaan khusus

Seperti baja untuk jembatan, kapal, ketel, bejana tekan, mesin pertanian, dll.

Klasifikasi yang komprehensif

(1) Baja biasa

a. Baja struktural karbon.

b. Baja struktural paduan rendah.

c. Baja struktural umum untuk tujuan tertentu.

(2) Baja berkualitas (termasuk baja bermutu tinggi)

a. Baja struktural

b. Baja perkakas

c. Baja dengan performa khusus

Klasifikasi berdasarkan metode peleburan.

(1) Klasifikasi berdasarkan jenis tungku

a. Baja perapian terbuka

b. Baja konverter

ATAU

c. Baja tungku busur

(2) Klasifikasi berdasarkan tingkat deoksidasi dan sistem yang penuh sesak.

Bacaan terkait: Jenis logam