Apabila menyangkut pengukuran yang tepat, haruskah Anda menggunakan jangka sorong atau mikrometer? Kedua alat ini sangat penting dalam berbagai industri, tetapi masing-masing memiliki kelebihannya. Artikel ini membandingkan fitur, akurasi, dan kasus penggunaan terbaiknya, untuk membantu Anda memutuskan alat mana yang sesuai dengan kebutuhan Anda. Temukan bagaimana jangka sorong mengukur panjang, diameter, dan kedalaman dengan mudah, sementara mikrometer unggul dalam presisi ekstrem, sempurna untuk pengukuran yang sangat kecil. Baca terus untuk mengetahui alat mana yang akan menyempurnakan tugas pengukuran Anda.

Jangka sorong adalah alat ukur presisi yang sangat diperlukan dan digunakan secara luas di berbagai sektor manufaktur dan teknik. Alat serbaguna ini menawarkan pengukuran dengan akurasi tinggi untuk dimensi benda kerja yang kritis, termasuk panjang, diameter dalam, diameter luar, dan kedalaman.

Desain kaliper Vernier menggabungkan skala utama dan skala Vernier geser, sehingga memungkinkan pengukuran dengan resolusi tipikal 0,02 mm atau 0,001 inci. Tingkat presisi ini sangat penting untuk kontrol kualitas dalam fabrikasi logam, operasi pemesinan, dan proses perakitan yang memerlukan toleransi yang ketat.

Jangka sorong adalah alat ukur presisi tinggi yang digunakan secara luas dalam proses manufaktur dan kontrol kualitas. Kaliper ini terdiri dari skala utama dan skala vernier geser, yang memungkinkan pengukuran dimensi linier yang akurat. Desain perangkat ini memungkinkan pengukuran eksternal dan internal, serta pengukuran kedalaman.

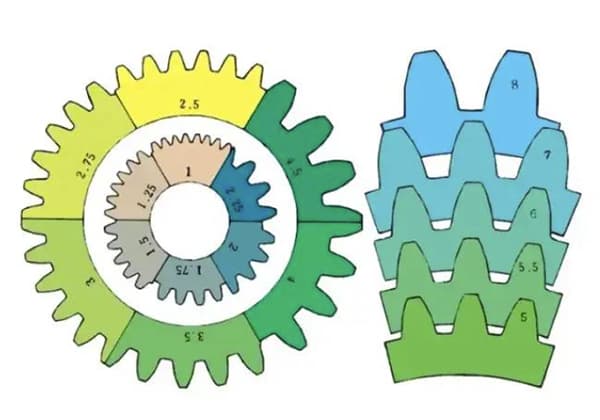

Ketepatan jangka sorong ditentukan oleh nilai skala pada jangka sorong, yang dapat dikategorikan ke dalam tiga jenis umum:

Jangka sorong modern sering kali dilengkapi dengan tampilan digital untuk memudahkan pembacaan, namun tetap mempertahankan skala jangka sorong tradisional untuk keandalannya. Rentang pengukuran biasanya berkisar antara 0 hingga 150 mm atau 0 hingga 6 inci, dengan ukuran yang lebih besar tersedia untuk aplikasi khusus.

Fitur utama jangka sorong meliputi:

Kalibrasi yang tepat dan penanganan yang hati-hati sangat penting untuk menjaga keakuratan jangka sorong, memastikan pengukuran yang andal dalam berbagai aplikasi industri dan ilmiah.

Mengambil contoh jangka sorong yang akurat dengan nilai skala 0,02 mm, metode pembacaannya dapat dibagi ke dalam tiga langkah:

1) Seluruh nilai milimeter dibaca berdasarkan skala terdekat pada penggaris utama di sebelah kiri garis nol skala vernier.

2) Nilai desimal dibaca dengan mengalikan jumlah skala yang sejajar pada penggaris utama di sebelah kanan garis nol pada skala vernier dengan 0,02.

3) Pengukuran akhir diperoleh dengan menjumlahkan bagian bilangan bulat dan desimal yang dirinci di atas.

Metode Membaca Jangka Sorong 0,02 mm.

Seperti ditunjukkan pada gambar di atas, garis nol skala vernier sesuai dengan tanda 64mm pada skala utama. Garis kesembilan di belakang garis nol skala vernier sejajar dengan garis skala pada skala utama.

Garis kesembilan di belakang garis nol pada skala vernier melambangkan: 0,02 × 9 = 0,18 mm;

Oleh karena itu, dimensi benda kerja yang diukur adalah: 64 + 0,18 = 64,18mm.

Sebelum melakukan pengukuran, pastikan kalibrasi kaliper Vernier dengan benar. Tutup rahang sepenuhnya dan pastikan bahwa tanda nol pada skala Vernier sejajar dengan tanda nol pada skala utama. Jika kesejajarannya sempurna, lanjutkan dengan pengukuran. Jika terdapat ketidaksejajaran, catat kesalahan nol untuk kompensasi di kemudian hari.

Kesalahan nol positif terjadi apabila tanda nol Vernier berada di sebelah kanan nol skala utama, sedangkan kesalahan nol negatif terjadi apabila berada di sebelah kiri. Konvensi ini mencerminkan prinsip-prinsip garis bilangan, di mana kanan adalah positif dan kiri adalah negatif. Selalu perhitungkan kesalahan ini ke dalam pengukuran akhir Anda untuk akurasi.

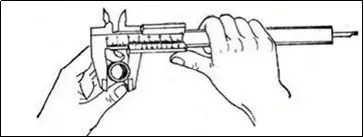

Untuk mengukur, peganglah badan utama caliper dengan kuat di tangan Anda yang dominan, biasanya tangan kanan. Gunakan ibu jari Anda untuk menggeser skala Vernier secara halus. Teknik ini memastikan stabilitas dan kontrol yang tepat selama pengukuran.

Untuk pengukuran eksternal, pegang objek dengan tangan yang tidak dominan (biasanya tangan kiri) dan posisikan dengan lembut di antara rahang utama. Sesuaikan rahang hingga menyentuh permukaan objek dengan kuat dan rata tanpa memberikan tekanan berlebihan, yang dapat merusak pembacaan. Untuk pengukuran internal, gunakan tonjolan yang lebih kecil di bagian atas rahang.

Setelah objek diposisikan dengan aman, rujuk ke skala untuk pembacaan Anda:

Gambar di bawah ini mengilustrasikan proses pembacaan ini:

Ingatlah untuk memperhitungkan kesalahan nol dalam perhitungan akhir Anda. Latihan yang teratur akan meningkatkan kecepatan dan ketepatan Anda dalam menggunakan instrumen presisi ini.

Kaliper Vernier, sebagai alat ukur serbaguna dan presisi, memiliki aplikasi yang luas dalam berbagai bidang industri dan teknik. Kemampuannya untuk memberikan pengukuran yang akurat membuatnya sangat diperlukan dalam kontrol kualitas, manufaktur, dan penelitian. Empat aplikasi utama berikut ini menunjukkan keserbagunaan jangka sorong:

Silakan lihat gambar di bawah ini untuk mengetahui teknik pengukuran spesifik untuk keempat aplikasi ini:

Tindakan Pencegahan Penggunaan

Jangka sorong adalah alat ukur yang sangat presisi. Perhatian khusus harus diberikan selama penggunaannya:

1. Sebelum menggunakan, bersihkan kedua permukaan pengukuran rahang. Tutup rahang dan periksa apakah garis nol pada skala vernier sejajar dengan garis nol skala utama. Jika tidak sejajar, sesuaikan pembacaan pengukuran sesuai dengan kesalahan aslinya.

2. Saat mengukur benda kerja, permukaan pengukuran rahang harus sejajar atau tegak lurus dengan permukaan benda kerja. Hindari memiringkan dan memaksa secara berlebihan untuk mencegah rahang berubah bentuk atau aus, yang dapat memengaruhi akurasi pengukuran.

3. Saat membaca kalibrasi, garis pandang Anda harus tegak lurus dengan permukaan skala. Jika tidak, nilai pengukuran mungkin tidak akurat.

4. Saat mengukur diameter dalam, ayunkan kaliper secara perlahan untuk menemukan nilai maksimum.

5. Setelah menggunakan jangka sorong, bersihkan secara menyeluruh, oleskan minyak pelindung, dan simpan di dalam wadah agar tidak berkarat atau bengkok.

Mikrometer, juga dikenal sebagai pengukur ulir, adalah alat ukur presisi lainnya. Berikut ini akan menjelaskan prinsip, struktur, dan metode penggunaan mikrometer.

Mikrometer, juga dikenal sebagai pengukur sekrup mikrometer, adalah alat ukur presisi yang dirancang untuk pengukuran dimensi yang sangat akurat. Alat ini menawarkan presisi yang unggul dibandingkan dengan alat seperti jangka sorong, biasanya memungkinkan pengukuran hingga 0,001 inci (0,025 mm) atau bahkan 0,0001 inci (0,001 mm) pada beberapa model khusus.

Perangkat ini terdiri dari bingkai berbentuk C dengan spindel yang bergerak melalui selongsong. Spindel terhubung ke bidal, yang ditandai dengan kelulusan. Saat bidal diputar, bidal akan memajukan atau memundurkan spindel, sehingga memungkinkan pengukuran yang tepat dari objek yang ditempatkan di antara permukaan spindel dan landasan.

Sebagian besar mikrometer standar memiliki rentang pengukuran 1 inci (25,4 mm), meskipun model dengan rentang yang lebih besar tersedia untuk aplikasi tertentu. Keakuratan dan keandalan mikrometer membuatnya sangat diperlukan dalam proses pemesinan, pengerjaan logam, dan kontrol kualitas di mana toleransi yang ketat sangat penting.

Mikrometer standar biasanya terdiri atas bagian-bagian utama berikut ini:

Komponen-komponen ini bekerja bersama untuk memungkinkan pengukuran jarak atau ketebalan yang kecil secara presisi, biasanya dalam kisaran 0-25mm atau 0-1 inci, dengan akurasi yang sering kali mencapai 0,01mm atau 0,001 inci.

Pengukur sekrup mikrometer beroperasi berdasarkan prinsip amplifikasi heliks, sebuah konsep fundamental dalam metrologi presisi. Prinsip ini memanfaatkan hubungan antara gerakan rotasi dan linier dalam mekanisme sekrup. Ketika sekrup menyelesaikan satu putaran penuh di dalam mur pengukur, sekrup akan maju atau mundur secara aksial dengan jarak yang sama dengan pitch-nya.

Keuntungan mekanis ini memungkinkan konversi perpindahan linear kecil menjadi gerakan rotasi yang lebih besar dan lebih mudah diukur. Oleh karena itu, perpindahan aksial yang kecil bisa diukur secara akurat dengan mengamati posisi sudut pada lingkar bidal.

Pada mikrometer presisi pada umumnya, ulir sekrup direkayasa dengan pitch 0,5 mm. Bidal, yang berfungsi sebagai skala yang dapat digerakkan, secara tepat dibagi ke dalam 50 kenaikan yang sama. Satu putaran penuh bidal sesuai dengan gerakan linier 0,5 mm dari spindel.

Konfigurasi ini menghasilkan setiap kenaikan pada bidal yang mewakili perpindahan linear 0,01 mm (0,5 mm / 50 divisi). Hubungan ini membentuk dasar resolusi pengukuran mikrometer. Skala selongsong tetap, biasanya bertingkat dengan kenaikan 0,5 mm, bekerja bersama dengan bidal untuk memungkinkan pembacaan hingga 0,01 mm.

Mikrometer canggih menggabungkan skala vernier pada selongsong, memungkinkan interpolasi di antara divisi bidal. Penyempurnaan ini memungkinkan pengukuran hingga resolusi 0,001 mm (1 μm), sehingga perangkat ini dijuluki "penggaris seperseribu" di sebagian wilayah.

Ketepatan dan keandalan pengukuran mikrometer bergantung pada faktor-faktor seperti keakuratan ulir sekrup, kualitas permukaan pengukur, serta teknik kalibrasi dan penggunaan yang tepat. Kalibrasi rutin terhadap blok pengukur bersertifikat sangat penting untuk menjaga akurasi pengukuran dan ketertelusuran terhadap standar internasional.

Ketika kami sering membantu pelanggan menghubungkan perangkat akuisisi data dengan mikrometer sekrup untuk pengukuran efisiensi tinggi, kami biasanya menginstruksikan mereka untuk mematuhi hal-hal berikut ini:

1. Sebelum digunakan, periksa titik nol: Putar kenop penyetelan halus D′ secara perlahan-lahan agar batang pengukur (F) dan landasan pengukur (A) bersentuhan sampai terdengar bunyi klik. Pada titik ini, tanda nol pada selongsong yang dapat digerakkan harus sejajar dengan garis dasar (garis horizontal panjang) pada selongsong tetap, jika tidak, maka akan terjadi kesalahan nol.

2. Pegang kaliper (C) di tangan kiri Anda, dan dengan tangan kanan, putar kenop penyetelan kasar (D) sehingga jarak antara batang pengukur (F) dan landasan (A) sedikit lebih besar daripada benda yang akan diukur. Masukkan benda, kemudian putar kenop pengunci (D') sampai benda terpasang dan ratchet mengeluarkan bunyi. Setelah batang pengukur dipasang dengan memanipulasi kenop pengunci (G), lakukan pembacaan.

Contohnya, jika skala tetap menunjukkan 5mm, setengah skala terlihat (0,5mm), dan skala bidal terbaca 28 (28 × 0,01 = 0,28mm), maka, pembacaan totalnya adalah 5,78mm.

Pengukur sekrup mikrometer mampu melakukan pengukuran hingga 0,01 mm (10 mikrometer) terdekat atau bahkan 0,001 mm (1 mikrometer) pada model presisi tinggi. Akurasi yang luar biasa dalam mengukur dimensi kecil inilah yang menyebabkan instrumen ini sering disebut sebagai "mikrometer" dalam konteks teknik dan manufaktur.

Untuk memastikan pembacaan yang akurat, sangat penting untuk mempertahankan kalibrasi yang tepat, menggunakan tekanan pengukuran yang konsisten (sering kali dicapai melalui mekanisme ratchet), dan secara teratur memeriksa kesalahan nol. Selain itu, memahami skala vernier pada beberapa model dapat lebih meningkatkan presisi pengukuran.

Saat mengukur, dekati objek dengan hati-hati menggunakan bidal sampai spindel dekat dengan benda kerja. Kemudian, alihkan ke penghenti ratchet atau bidal gesekan untuk penyetelan akhir. Pendekatan terkontrol ini mencegah tekanan yang berlebihan, memastikan pengukuran yang akurat, dan melindungi mikrometer dan objek yang diukur dari kerusakan.

Amati skala selongsong tetap secara cermat. Perhatikan, apakah garis setengah milimeter terlihat di antara dua kelulusan milimeter penuh. Garis peralihan ini sangat penting untuk pembacaan yang tepat hingga resolusi 0,5 mm.

Selalu sertakan angka seperseribu dalam pembacaan Anda, bahkan ketika tanda nol pada bidal sejajar dengan garis datum pada selongsong. Dalam kasus seperti itu, catat angka seperseribu sebagai "0". Praktik ini menjaga konsistensi dan mencegah kesalahan pembulatan dalam penghitungan selanjutnya.

Sebelum digunakan, periksa kesalahan nol dengan menutup sepenuhnya mikrometer. Jika angka nol pada bidal tidak sejajar dengan garis datum pada selongsong, catat perbedaan ini sebagai kesalahan nol. Untuk kesalahan positif, kurangi nilai ini dari pembacaan akhir Anda; untuk kesalahan negatif, tambahkan. Atau, sesuaikan posisi thimble dengan menggunakan kunci pas yang disediakan untuk menghilangkan kesalahan nol secara mekanis.

Rawatlah mikrometer dengan baik dengan membersihkan permukaan pengukur secara teratur, melumasi ulir spindel, dan menyimpannya dalam wadah pelindung untuk mencegah korosi dan kerusakan fisik.

Untuk akurasi yang optimal, gunakan mikrometer pada suhu yang konsisten, idealnya 20°C (68°F), yang merupakan suhu referensi standar untuk sebagian besar pengukuran presisi. Variasi suhu yang signifikan dapat memengaruhi mikrometer dan benda kerja akibat pemuaian termal.

Perawatan setelah penggunaan: Setelah digunakan, bersihkan mikrometer secara hati-hati dengan kain lembut. Oleskan lapisan tipis minyak pelindung yang sesuai untuk mencegah korosi. Simpan instrumen di dalam wadah yang telah ditentukan, sebaiknya di dalam lingkungan dengan suhu terkontrol dan kelembapan rendah untuk mempertahankan akurasi jangka panjang dan mencegah kerusakan.

Verifikasi akurasi pengaturan nol: Sebelum digunakan, tutup spindel pada landasan dan pastikan tanda nol pada selongsong dan bidal sejajar dengan sempurna. Jika tidak sejajar, sesuaikan dengan menggunakan kunci pas yang disediakan atau lihat prosedur kalibrasi dari produsen.

Siapkan benda kerja: Bersihkan permukaan yang akan diukur secara menyeluruh, singkirkan serpihan, gerinda, atau kontaminan yang dapat memengaruhi keakuratan. Untuk pengukuran yang sensitif terhadap suhu, biarkan benda kerja mencapai suhu sekitar.

Posisikan benda kerja yang lebih besar: Untuk komponen yang melebihi kapasitas bingkai mikrometer, gunakan blok-V presisi atau pelat permukaan untuk memastikan keselarasan yang stabil dan tegak lurus selama pengukuran.

Bersihkan permukaan pengukuran: Seka ujung spindel dan permukaan landasan secara perlahan dengan kain bebas serat untuk menghilangkan partikel atau residu minyak yang dapat mengganggu akurasi pengukuran.

Terapkan gaya pengukuran yang konsisten: Selalu gunakan penghenti ratchet atau bidal gesekan saat menyetel spindel. Hal ini memastikan tekanan kontak yang seragam, biasanya sekitar 5-10 N, mencegah pengencangan yang berlebihan dan potensi kerusakan pada mikrometer dan benda kerja.

Menjaga integritas kalibrasi: Jangan sekali-kali membongkar mikrometer atau melonggarkan penutup belakang, karena hal ini dapat mengubah pengaturan nol kritis dan akurasi keseluruhan instrumen.

Hindari kontaminasi: Jangan masukkan oli mesin standar di antara selongsong tetap dan bidal yang dapat digerakkan. Jika pelumasan diperlukan, gunakan hanya oli instrumen khusus yang direkomendasikan oleh produsen.