Pernahkah Anda bertanya-tanya, bagaimana pelat baja yang sangat besar bisa dilas dengan mulus? Dalam artikel ini, kita akan menjelajahi proses rumit pengelasan lembaran baja berukuran 4810mm x 4810mm x 270mm. Anda akan belajar tentang metode, bahan, dan teknik yang digunakan untuk memastikan presisi dan kualitas dalam mengelas pelat tebal.

Proses apa yang ingin Anda gunakan untuk menyelesaikan masalah pengelasan logam dasar dengan ketebalan 270mm, seperti pengelasan robot atau pengelasan celah sempit?

Selanjutnya, mari kita periksa cara memproduksi lembaran 4810mm x 4810mm x 270mm dengan melakukan pengelasan butt pada pelat baja Q235D 270mm.

Persyaratan: Persyaratan kerataan berkisar antara 8 hingga 10 mm untuk menjamin sifat material pelat baja setelah pengelasan.

(1) Jumlah dan Ukuran Pelat Baja yang Dilas

Ini dibuat dengan menggunakan tiga pelat baja, dengan lebar 1.900mm, 1.900mm, dan 1.050mm, dan panjang 4.830mm, yang disatukan.

Untuk memperhitungkan penyusutan pengelasan, disediakan margin 9 mm. Namun demikian, setelah produksi selesai, ternyata penyusutannya antara 10 dan 12 mm. Meskipun demikian, kelonggaran pemesinan 25-30 mm dengan kesalahan maksimum 3 mm, tidak memengaruhi penggunaannya dalam pemrosesan.

(2) Metode Pengelasan dan Jenis Alur

Pelat tebal yang umum metode pengelasan termasuk pengelasan elektro terak, pengelasan busur terendam, pengelasan berpelindung gas, dan pengelasan busur elektroda.

Dengan mempertimbangkan kondisi perusahaan dan efisiensi berbagai metode pengelasan, metode pengelasan yang dipilih adalah pengelasan backing yang dilindungi gas CO2 dengan pengelasan busur terendam dan menutupi permukaan.

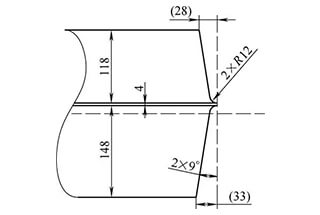

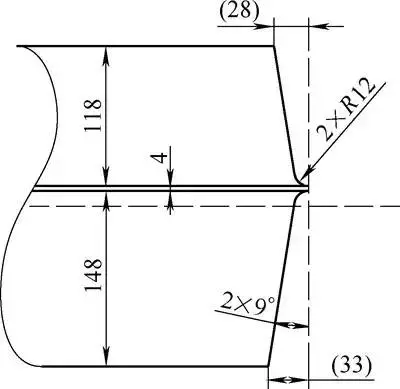

Bentuk alur pelat tebal sebagian besar terdiri atas tipe Ⅰ, bentuk X, dan bentuk U, di antaranya. Setelah melakukan perbandingan secara menyeluruh, alur berbentuk U dipilih.

Untuk memudahkan proses pembersihan akar, alur berbentuk U asimetris dipilih. Untuk memastikan kualitas pengelasan, produksi alur harus diselesaikan melalui pemesinan dan harus menjamin ukuran dan kekasaran permukaan nilai 12,5μm.

(3) Uji Pra-Pengelasan

Untuk memastikan kualitas pengelasanpelat baja sepanjang 1m dengan ketebalan 200mm digunakan untuk uji pengelasan, yang tidak hanya berfungsi untuk melatih para tukang las tetapi juga untuk mengidentifikasi kekurangan dalam proses operasi yang sebenarnya.

Selama pengujian pengelasan bawah, diamati bahwa bukaan pada ujung yang tidak dilas tidak berubah secara signifikan saat ujung pengelasan dipindahkan ke ujung lainnya.

(4) Bahan Pengelasan dan Parameter

Analisis penyebab utama keretakan dilakukan sebagai berikut:

① Kecenderungan Pengerasan

Bahan yang digunakan adalah baja Q345D dengan kandungan karbon batas atas 0,18%; wP, S ≤ 0,03%.

Dengan kecenderungan pengerasan yang rendah dan kemampuan las yang baik, hal ini tidak dianggap sebagai penyebab utama retakan dingin.

② Fungsi Hidrogen

Bahan las yang digunakan dikeringkan secara ketat dan lingkungan bengkel dijaga agar tetap kering.

Bahkan jika sejumlah kecil hidrogen tetap berada di dalam lasan selama pengelasan, kandungannya rendah dan tidak dianggap sebagai penyebab utama retakan dingin.

③ Distribusi suhu yang tidak merata pada arah ketebalan selama pengelasan dapat menyebabkan deformasi plastis kompresi lateral yang besar;

Penyusutan yang tidak merata pada arah ketebalan saat pendinginan setelah pengelasan dapat dengan mudah menyebabkan deformasi sudut di antara kedua konektor.

Prinsip pemilihan bahan las adalah bahwa komposisi paduan dan kinerja kekuatan logam las harus memenuhi batas bawah yang ditentukan oleh standar logam dasar atau mencapai indeks kinerja minimum yang ditentukan oleh kondisi teknis produk.

Oleh karena itu, diputuskan untuk menggunakan kawat las THQ-50C dengan diameter 1,2 mm, kawat las busur terendam H10Mn2 dengan diameter 4 mm, dan fluks SJ101 (dipanaskan lebih dari 4 jam pada suhu 100 ° C sebelum pengelasan). Parameter pengelasan adalah sebagai berikut.

| manik las | tegangan busur / V | arus pengelasan / A | nilai dan diameter kawat las / mm | kecepatan pengelasan | fluks | catatan |

| pengelasan dukungan | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | CO2 pengelasan busur berpelindung gas |

| mengisi pengelasan | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | mengisi pengelasan / AC |

| pengelasan penutup | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | mengisi pengelasan / AC |

Catatan: Suhu di antara lapisan di area pengelasan berkisar antara 120 hingga 180 ℃.

Terakhir, deformasi terbalik digunakan untuk mengontrol deformasi yang terjadi selama proses pengelasan.

Dalam proses konstruksi pengelasan, karena deformasi terbalik yang disebabkan oleh pengelasan, maka perlu segera membalik benda kerja dan mengelas sisi lainnya, sehingga memungkinkan operasi siklik untuk mengontrol deformasi.

(5) Perlakuan Panas

Pemanasan awal benda kerja adalah suatu keharusan sebelum pengelasan, dan sangat penting untuk memastikan pemanasan benda kerja yang merata.

Setelah beberapa kali uji coba, diputuskan untuk mengebor beberapa lubang dengan jarak yang sama pada satu sisi pipa sepanjang 4,8 m.

Pipa kemudian disegel dengan nosel pemotong gas yang dilas ke pipa, dan dipanaskan melalui penyalaan gas.

Dua bagian dibuat agar kedua sisi lasan dapat dipanaskan secara bersamaan.

Pada akhir proses pengelasan, sejumlah besar tegangan sisa pengelasan dihasilkan di dalam benda kerja.

Untuk mencegah retak dan deformasi yang tertunda selama pemrosesan, lakukan de-stressing di dalam tungku anil harus dilakukan setelah pengelasan.

Tempatkan bahan lembaran 1 hingga 1,2 meter di atas tanah, dengan sudut anti-deformasi 1 hingga 1,5 derajat dan celah pantat sekitar 2mm.

Sebelum pengelasan, area 200mm di kedua sisi sisi belakang las akan dipanaskan secara bersamaan di beberapa titik untuk memastikan keseragaman suhu pemanasan awal. Suhu pemanasan awal sisi depan harus antara 90 hingga 120°C.

Sisi dengan alur besar akan dilas terlebih dahulu, menggunakan las busur berpelindung gas CO2 untuk alasnya.

Pada saat ini, deformasi bagian terjauh dari pelat kontrol harus diukur (dengan minimal 4 titik pengukuran).

Apabila deformasi benda kerja antara 1 dan 1,2 derajat (dihitung sebagai A), yaitu titik pengukuran berada di atas nilai bidang ≤ A, maka benda kerja harus dibalik.

Penting untuk diperhatikan bahwa ketika mengelas pada pelat tebal yang besar, benda kerja harus dibalik dan dilas pada kedua sisi pelat rusuk cekung las untuk mencegah pengangkatan ketika terjadi retakan.

Lebar las pengisi busur terendam kontrol harus kurang dari 18mm untuk mengurangi cacat. Lebar las harus sama.

Setelah membalik benda kerja, mencungkil busur karbon diperlukan untuk melepaskan las bawah, memperlihatkan logam las, dan menghaluskan permukaan. Kemudian, pengelasan busur terendam dapat dimulai.

Selama proses pengelasan, deformasi pelat sisi terjauh akan terus diukur.

Ketika deformasi terbalik mencapai 0 derajat, rusuk cekung pada lasan akan dihilangkan, sehingga hanya menyisakan tiga rusuk lasan yang tersebar merata. Ketika deformasi balik mencapai (A-5) mm, benda kerja akan dibalik lagi.

Setelah benda kerja diputar dan diamankan, rusuk las akan dilepas, dan deformasi pelat akan diamati (nilai pengamatannya kecil, sekitar 2mm).

Pengelasan busur terendam kemudian akan dimulai, dan ketika deformasi balik kurang dari atau sama dengan 10 mm (diukur seperti yang dijelaskan di atas), benda kerja akan diputar lagi.

Proses ini harus disertai dengan deteksi cacat ultrasonik suhu tinggi, jika tersedia, untuk mengurangi jumlah pengerjaan ulang yang diperlukan untuk cacat akhir.

Setelah benda kerja diputar, pengelasan busur terendam akan dilakukan sambil mengontrol deformasi balik hingga dalam 5mm.

Benda kerja akan dibalik dan dilas di sisi lainnya sampai seluruh proses pengelasan selesai.

Setelah pengelasan, benda kerja akan tetap hangat selama 6 jam.

Setelah pendinginan alami, permukaan las akan dihaluskan, pengujian ultrasonik akan dilakukan, dan seluruh bagian akan menjalani anil pelepas stres di tungku pada suhu 620 ℃ selama 10 jam.

Selama anil, deformasi pelat besar akibat beratnya sendiri harus dipertimbangkan, dan metode seperti berat sendiri dan gravitasi eksternal dapat digunakan untuk meratakan pelat.

Setelah bagian yang dilas mengalami anil pelepas tegangan dan didinginkan hingga mencapai suhu kamar, bagian cacat pengelasan dan kerataan akan diuji, dan langkah selanjutnya akan dilakukan jika persyaratan terpenuhi.

Yang lainnya pelat baja akan dilas ke pelat baja yang dilas menggunakan metode dan langkah pengelasan yang sama seperti yang dijelaskan di atas.

Setelah pengelasan keseluruhan selesai, lasan akan tetap hangat selama 6 jam, didinginkan secara alami, dan menjalani pengujian ultrasonik. Kemudian, seluruh bagian akan mengalami pelepasan tegangan dan anil lagi.