Pernahkah Anda bertanya-tanya bagaimana integritas mur dan sekrup yang dilas di mobil Anda dipastikan? Artikel ini mengungkapkan proses pemeriksaan dan inspeksi kualitas yang cermat yang menjaga kendaraan Anda tetap aman dan andal. Pelajari bagaimana berbagai pengujian dan standar diterapkan untuk menjamin kekuatan dan daya tahan komponen-komponen penting ini.

Alat pengencang untuk mur las dan sekrup las memerlukan jaminan kualitas selama proses pemasangan. Memastikan integritas komponen-komponen ini sangat penting untuk menjaga keandalan dan keamanan keseluruhan struktur yang dirakit. Untuk mengevaluasi kualitas las dan keandalan proses, sangat penting untuk memantau kekuatan instalasi selama prosedur berlangsung. Pemantauan berkelanjutan ini membantu dalam mendeteksi penyimpangan atau anomali yang dapat membahayakan integritas pengelasan.

Untuk lebih memperkuat keandalan proses instalasi, pengukuran jaminan kualitas tambahan dapat diintegrasikan ke dalam alur kerja produksi. Langkah-langkah ini dapat mencakup pengumpulan dan analisis data waktu nyata, sistem inspeksi otomatis, dan teknik kontrol proses statistik (SPC). Dengan menggabungkan metode jaminan kualitas yang canggih ini, produsen berpotensi meniadakan kebutuhan untuk pemeriksaan mur las dan sekrup las selanjutnya, sehingga merampingkan proses produksi dan memastikan kualitas yang konsisten.

Dokumen standar ini membahas pengencangan mur dan kancing yang dilas pada pelat baja dan menguraikan proses pemasangan baut. Dokumen ini merinci kondisi pemasangan pengelasan untuk seluruh kendaraan. Departemen yang tepat bertanggung jawab atas inspeksi ini. Metode yang tidak disebutkan dalam dokumen tidak boleh digunakan, departemen manufaktur memerlukan pemeriksaan proses. Jika terjadi masalah kualitas, Departemen Kualitas dapat meningkatkan inspeksi acak. Untuk peningkatan kualitas dan sistem, dan sebagai respons terhadap masalah kualitas, pengujian destruktif terhadap rangka kendaraan diperlukan.

Pengelasan Batas: Las sambungan adalah las fusi tidak sempurna, di mana stud hanya melekat pada komponen logam tanpa kekuatan yang dibutuhkan.

Untuk mengendalikan bahan dan siklus, semua bahan, metode, proses, suku cadang, dan sistem harus sesuai dengan spesifikasi hukum yang berlaku.

Konten berikut ini hanya dapat diterapkan pada baja pengelasan pelat.

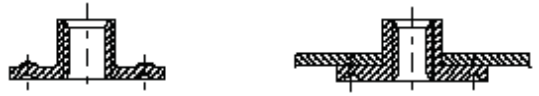

Kacang Pelat Baja

Kategori A

Kategori B

Gaya

Gaya A Gaya B

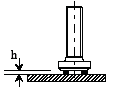

Pejantan Las

Contoh: MBN 75 MBN 10391

Semua lasan yang diidentifikasi sebagai cacat melalui pemantauan parameter (seperti penandaan warna) harus diperbaiki. Sampel uji tambahan harus dipisahkan dari benda uji acak yang diproduksi. Dokumen proses yang relevan harus dirujuk ketika memeriksa stud las dan mur las. Departemen inspeksi harus mencatat proses inspeksi secara rinci, termasuk metode yang digunakan untuk mengidentifikasi cacat pada benda uji.

Inspeksi visual harus sesuai dengan standar evaluasi yang telah ditetapkan. Inspeksi ini harus dilakukan oleh inspektur yang terlatih dalam kondisi jarak dan pencahayaan yang sesuai untuk memastikan akurasi dan konsistensi.

Inspeksi visual harus dicatat dengan cermat dalam daftar periksa. Setiap cacat yang terkonfirmasi, seperti titik las yang mengarah ke tepi, harus segera ditangani dan dikoreksi di dalam sistem produksi atau peralatan las untuk mencegah terulangnya kembali.

Pemeriksaan mur las harus sesuai dengan standar yang diuraikan dalam tabel di bawah ini. Standar ini memastikan bahwa semua lasan memenuhi kriteria kualitas dan keamanan yang disyaratkan.

| Nomor Seri | Kriteria Evaluasi: | Contoh | |

| 1 | Pengelasan kancing/mur yang terlewat |  | |

| 2 | Kerusakan atau kontaminasi pada stud/mur (termasuk percikan las dan kerusakan ulir) |  | |

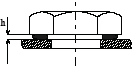

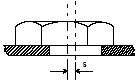

| 3 | Kesenjangannya tidak sesuai h> 0,1 m |  |  |

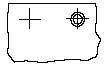

| 4 | Penyimpangan dari posisi tengah Mur tidak boleh menghalangi pemasangan baut. |  | |

| Nilai referensi: Untuk mur dengan M ≤ 5, S harus ≤ 1mm. Untuk mur dengan M ≥ 6, S harus ≤ 2mm. Untuk mur bundar melengkung, S harus < 0,8mm. | |||

Dengan mematuhi standar ini, kualitas dan keandalan pengelasan dapat dipertahankan, memastikan keamanan dan kinerja produk akhir.

Sebelum melakukan pengujian torsi pada mur yang dilas, pemeriksaan eksternal wajib dilakukan. Pemeriksaan ini harus sesuai dengan standar yang ditentukan dalam bagian 7.2.3. Tujuan dari pemeriksaan ini adalah untuk mengidentifikasi cacat atau penyimpangan yang terlihat yang dapat mempengaruhi integritas las atau kinerja mur selama pengujian torsi.

Pengujian torsi adalah langkah penting untuk memastikan kekuatan dan keandalan mur yang dilas. Langkah-langkah berikut ini menguraikan prosedur yang tepat:

Standar dan prosedur terperinci untuk pengujian torsi mur yang dilas disediakan di bagian 7.3.3. Standar ini menguraikan nilai torsi spesifik, kondisi pengujian, dan kriteria penerimaan yang harus dipenuhi untuk memastikan mur yang dilas layak untuk digunakan.

| Pengukuran Torsi | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Catatan: Pemeriksaan torsi harus dilakukan pada mur persegi dan heksagonal, sedangkan ketebalan pelat baja tidak perlu dipertimbangkan untuk mur berbentuk lengkung dan bulat.

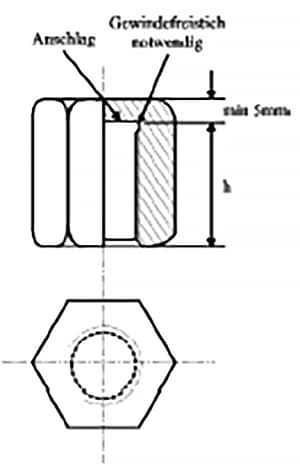

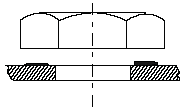

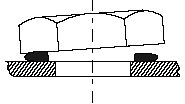

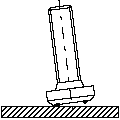

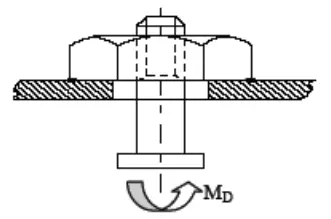

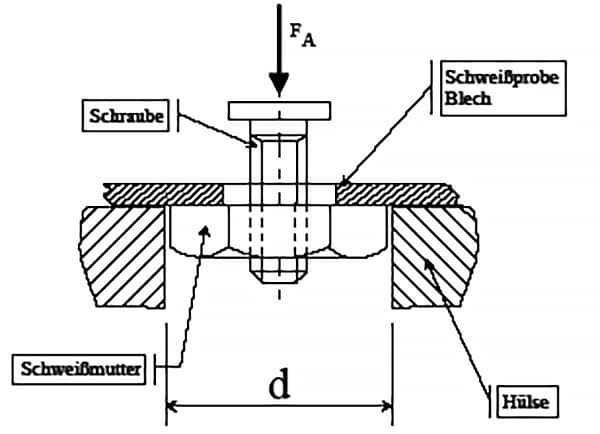

Selama proses pemeriksaan torsi, pertama-tama kencangkan kedua mur pada stud pengelasan (seperti yang ditunjukkan pada Gambar 1), kemudian terapkan torsi pemeriksaan Mtest yang telah ditentukan sebelumnya dengan kunci torsi yang sesuai, dengan demikian, mur akan mengalami beban puntir (seperti yang ditunjukkan pada Gambar 2).

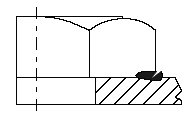

Selanjutnya, lepaskan kedua mur. Sangat masuk akal untuk menggunakan mur yang sesuai (seperti yang ditunjukkan pada Gambar 3). Pasang mur sepenuhnya, kemudian lakukan pemeriksaan torsi.

Setelah pemeriksaan torsi, pemasangan sekrup dan mur harus dinilai berdasarkan deskripsi yang diberikan dalam tabel di bawah ini.

| Nomor Seri | Kriteria Penilaian | Contoh | |

| 1 | Sekrup atau mur tidak boleh longgar |  |  |

| 2 | Jahitan las tidak dapat menunjukkan pemisahan |  |  |

| 3 | Lapisan las tidak boleh rusak (retak) |  |

Sebelum melakukan tes torsi pada mur melingkar, inspeksi visual harus dilakukan terlebih dahulu seperti yang ditentukan dalam bagian 7.2.3. Mulailah dengan memasang baut ke mur melingkar menggunakan kunci momen dengan kisaran torsi yang sesuai.

Selama pengujian, mur dikenakan torsi oleh sekrup. Jika muncul retakan pada sambungan sebelum mencapai torsi minimum, maka kekuatannya dianggap tidak memadai. Standar pengujian ada di bagian 7.3.3.

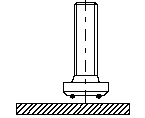

Sebelum melakukan tes torsi, inspeksi visual harus dilakukan terlebih dahulu seperti yang ditentukan dalam bagian 7.2.3. Mulailah dengan memasang baut ke mur arde menggunakan kunci momen dengan kisaran torsi yang sesuai.

Selama pengujian, mur dikenakan torsi oleh baut. Jika muncul retakan pada sambungan sebelum mencapai torsi minimum, maka kekuatannya dianggap tidak memadai. Standar pengujian ada di bagian 7.3.3.

Untuk mur yang dipasang pada rongga yang tidak memerlukan pengujian rutin, mur tersebut dapat diuji dengan menggunakan sekrup tanpa kepala. Kencangkan baut tanpa kepala ke mur, lalu gunakan kunci momen dengan kisaran torsi yang sesuai untuk menguji torsi mur.

Jika muncul retakan pada mur sebelum mencapai torsi minimum, maka kekuatannya dianggap tidak memadai. Standar pengujian ada di bagian 7.3.3.

| Pengukuran Torsi | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Catatan: Sekrup yang disempurnakan dapat digunakan jika perlu.

Pengujian destruktif adalah metode pemeriksaan khusus yang dilakukan pada rangka kendaraan untuk meningkatkan kualitas dan menyelidiki masalah kualitas. Jenis pengujian ini melibatkan kerusakan atau penghancuran komponen secara sengaja untuk menilai kinerja dan integritasnya di bawah tekanan.

Sebelum melakukan pengujian destruktif pada mur arde, inspeksi visual harus dilakukan seperti yang distandarkan dalam Bagian 7.3.3.

Pengujian torsi destruktif melibatkan penggunaan kunci torsi dengan rentang torsi yang sesuai untuk menentukan torsi yang diperlukan untuk membuka mur. Torsi pemisahan minimum las tercantum dalam Tabel 6.6.

| Kacang Heksagonal | Kacang Persegi | Diameter (mm) | Ketebalan Pelat (mm) | Panjang (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Untuk komponen yang tidak tercantum dalam tabel, seperti sekrup atau mur bundar, peralatan inspeksi harus serupa dengan yang di atas.

Komponen-komponen yang disebutkan di bagian enam.

| Diameter Benang | Ketebalan Pelat | Gaya Tekan |

| M4 | 0.75 1.0 1.5 | > 1.3kN |

| M5 | 0.75 1.0 1.5 | > 2.0kN |

| M6 | 1.0 1.5 2.5 | > 2.5kN |

| M8 | 1.0 2.0 3.0 | > 3.0kN |

| M10 | 1.25 2.0 3.0 | > 4.0kN |

| 7/16'' | 1.25 2.0 3.0 | > 5.0kN |

| M12 | 1.5 2.0 3.0 | > 6.0kN |

Tekanan berlebihan yang melampaui ruang lingkup perlu disepakati dengan departemen terkait yang bertanggung jawab.

Inspeksi uji kupas adalah metode yang sangat penting untuk mengevaluasi integritas mur pelat baja yang dilas. Metode ini melibatkan pengelupasan mur dari pelat baja dengan menggunakan alat yang sesuai seperti palu, pahat, atau peralatan uji tegangan. Tujuannya adalah untuk memastikan bahwa titik-titik las mempertahankan dimensi dan integritasnya setelah pengelasan.

Dalam kasus khusus tertentu, pemeriksaan penampang logam digunakan untuk menilai kondisi pengencangan baut dan mur. Metode ini memberikan pandangan rinci tentang struktur internal dan integritas pengikat.

Seperti yang disebutkan dalam Bagian 6, untuk bagian-bagiannya.

| Pengujian Destruktif | Pengujian Non-Destruktif | ||

| Diameter Benang | Ketebalan Pelat | Pengaturan torsi dalam sistem pengelasan. | Memantau torsi selama proses pemeriksaan komponen, yang terkait dengan ketebalan pelat. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Catatan: Standar pemeriksaan dalam 6.2.3 khusus untuk pelat baja tipis.

Inspeksi sampel acak harus dicatat. Hasil pemeriksaan acak harus disimpan untuk jangka waktu tertentu.

Jika ditemukan cacat selama proses pemeriksaan, cacat tersebut harus segera diperbaiki. Selain itu, sistem yang relevan harus diperiksa atau diperbaiki.

Semua kendaraan yang saat ini mengalami masalah yang sama harus diperbaiki. Mur paku keling yang rusak harus dilepas, dan untuk memasang sekrup atau mur yang baru, permukaan pelat harus dijaga agar tetap bersih dan rata.

Untuk kasus-kasus tertentu di mana sekrup dan mur tidak dapat diganti, metode perbaikan yang sesuai harus dilakukan melalui QPQ (Quench-Polish-Quench) dan EP/CSV (Electropolishing/Chemical Surface Treatment).

Departemen inspeksi juga perlu memeriksa alat inspeksi.

Kunci momen yang digunakan harus memenuhi ketentuan berikut:

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Praktik terbaik untuk memasang mur las melibatkan persiapan yang cermat, teknik pengelasan yang tepat, dan pengujian menyeluruh untuk memastikan sambungan yang kuat dan andal.

Pertama, pilih jenis mur las dan metode pemasangan yang sesuai. Dua metode utama adalah pengelasan proyeksi dan pengelasan pelepasan muatan listrik. Pengelasan proyeksi adalah yang paling umum, menggunakan mur dengan proyeksi yang dipanaskan oleh arus listrik sampai runtuh dan menyatu dengan lembaran logam. Pengelasan pelepasan kapasitif juga menggunakan arus listrik tetapi kurang umum.

Pemosisian dan persiapan permukaan yang tepat sangat penting. Pastikan mur las sejajar dengan benar dengan lubang pada lembaran logam. Permukaan harus rata, bersih, dan bebas dari serpihan untuk menghasilkan pengelasan yang andal. Untuk mur dengan proyeksi, ini harus bersentuhan langsung dengan lembaran logam yang dikawinkan.

Selama proses pengelasan, arus harus cukup untuk memanaskan proyeksi ke suhu pengelasan tanpa menyebabkan keluarnya logam. Kekuatan elektroda harus cukup untuk membuat pengikat bersentuhan dengan lembaran logam tanpa membuat proyeksi runtuh sebelum waktunya. Saat mengelas di dalam tabung atau ruang tertutup, gunakan tukang las kawat, arahkan melalui lubang untuk mengelas langsung pada mur dan hindari mengelas lubang itu sendiri. Pastikan tabung atau lembaran logam dalam posisi vertikal untuk memanfaatkan gravitasi demi keuntungan Anda.

Setelah pengelasan, lakukan uji tarik untuk aplikasi penting untuk memastikan mur las dapat menahan beban yang diharapkan. Pengujian destruktif pada sub-rakitan mungkin juga diperlukan untuk memastikan kualitas.

Pertimbangkan bahan dari mur dan lembaran logamnya. Gunakan mur yang terbuat dari bahan yang kompatibel, seperti mur A307 atau A563 grade A, yang tidak diberi perlakuan panas. Ketebalan dan bahan lembaran logam dapat memengaruhi kekuatan lasan, dengan lembaran yang lebih tebal dan bahan seperti DP600 berlapis seng memberikan lasan yang lebih kuat.

Dalam kasus di mana pengelasan tidak memungkinkan, pertimbangkan alternatif seperti mur paku keling buta, yang menawarkan pemasangan yang cepat dan sederhana tanpa memerlukan akses ke kedua sisi material. Solusi khusus yang menggunakan mur yang dibor, diketuk, dan dilas yang terbuat dari stok batang juga dapat dipertimbangkan untuk kebutuhan khusus.

Dengan mengikuti praktik terbaik ini, Anda dapat memastikan bahwa mur las dipasang dengan benar, sehingga memberikan solusi pengencangan yang dapat diandalkan untuk berbagai aplikasi.

Untuk pemasangan mur las, beberapa alat penting diperlukan untuk memastikan ikatan yang kuat dan andal. Alat-alat utama meliputi:

Dengan menggunakan alat ini, bersama dengan teknik yang tepat, memastikan pemasangan mur las yang efisien dan efektif, sehingga menghasilkan ikatan yang kuat dan dapat diandalkan untuk berbagai aplikasi.

Untuk memastikan keselarasan yang tepat selama pemasangan mur las, beberapa faktor dan teknik penting harus dipertimbangkan:

Pertama, penyiapan mesin dan elektroda harus tepat. Mesin las harus memiliki ukuran yang tepat untuk pengikat spesifik yang sedang dilas, dan kondisi pengelasan harus berada dalam rentang operasi normal mesin. Rangka mesin las dan rakitan elektroda harus kaku untuk mencegah kelenturan dan ketidaksejajaran di bawah beban. Memastikan bahwa gaya elektroda mampu menahan setiap proyeksi dengan kuat terhadap injakan selama periode pengelasan awal sangat penting, karena ini mencegah keluarnya logam sebelum bagian-bagiannya menyatu.

Memelihara dan menyelaraskan elektroda juga penting. Permukaan elektroda harus rata, sejajar dengan baik, dan bebas dari minyak, kotoran, atau lapisan tipis. Elektroda atas harus berada pada garis tengah yang sama. Menggunakan elektroda paduan tembaga Kelas 2 atau sisipan tungsten-tembaga yang lebih keras dapat membantu meminimalkan keausan elektroda. Pin las elektroda bawah harus dibuat dari bahan yang terisolasi dengan baik, seperti keramik, dan harus diberi pegas atau udara untuk membantu mendinginkan las dan mengeluarkan percikan las.

Desain mur las itu sendiri dapat sangat membantu dalam penyelarasan. Mur las yang dapat mencari sendiri lokasinya, yang dilengkapi dengan kerah penyelarasan, dapat mencegah percikan las memasuki area ulir dan menyelaraskan sendiri ke dalam ukuran lubang standar. Desain yang berbeda, seperti mur las proyeksi tab atau proyeksi hex 3, menyediakan beberapa proyeksi yang membantu mencapai pengelasan yang kuat dan andal.

Persiapan dan pemasangan sama pentingnya. Pengeboran lubang yang akurat pada bagian logam agar sesuai dengan dimensi mur las sangat diperlukan. Menggunakan baut yang diputar ke bawah ke diameter inti dapat membantu menemukan mur di dalam lubang dan memastikan keselarasan konsentris. Kebersihan elektroda, bahan lembaran, dan mur las sangat penting; semua komponen harus bebas dari minyak, karat, gerinda, atau kontaminan lainnya sebelum pemasangan.

Selama prosedur pengelasan, penting untuk mengikuti langkah-langkah yang ditentukan, dengan mempertimbangkan jenis mur atau stud, ukuran dan lokasi proyeksi, dan ketebalan serta tingkat material bagian yang dicap. Menetapkan jadwal pengelasan yang optimal, termasuk gaya elektroda, waktu pengelasan, dan arus pengelasan, adalah kuncinya. Melakukan uji destruktif seperti uji dorong atau uji kupas dapat memverifikasi bahwa torsi minimum yang ditentukan tercapai dengan parameter yang dipilih.

Terakhir, pemecahan masalah umum yang dapat memengaruhi keselarasan dan kualitas las sangat penting. Masalah seperti gaya elektroda yang tinggi, tingkat arus yang rendah, panel atau mur yang kotor, mur yang tidak terpusat, pengaturan tekanan yang tidak konsisten, dan waktu pengelasan yang tidak tepat harus diidentifikasi dan ditangani dengan segera.

Dengan mengikuti panduan ini, fabrikator dapat meminimalkan kesalahan, memastikan pemasangan mur las yang sukses dan andal.

Saat memasang mur las, beberapa masalah umum dapat muncul, masing-masing dengan solusi khusus untuk memastikan pengelasan yang sukses dan andal.

Salah satu masalah yang umum terjadi adalah percikan las dan distorsi benang. Untuk menghindarinya, pastikan permukaan elektroda rata, sejajar, dan bebas dari minyak, kotoran, atau lapisan tipis. Menggunakan pin yang didukung udara pada elektroda bawah dapat membantu mendinginkan las dan mengeluarkan percikan las, mencegahnya menempel pada pin pemandu dan meminimalkan keausan tutup elektroda.

Pengelasan dingin adalah masalah lain yang sering terjadi, yang terjadi jika kondisi pengelasan tidak diatur dengan benar. Pastikan mesin las memiliki ukuran yang tepat untuk pengikat yang sedang dilas, dan kondisi pengelasan yang diperlukan berada dalam rentang operasi normal mesin. Gaya elektroda harus menahan setiap proyeksi dengan kuat terhadap injakan selama periode awal waktu pengelasan dan memiliki karakteristik tindak lanjut yang baik ketika proyeksi runtuh selama proses pengelasan.

Ketidaksejajaran lubang dapat dicegah dengan memastikan elektroda atas menahan proyeksi pengikat pada tempatnya secara akurat ke bagian logam yang dicap. Rangka mesin las dan rakitan elektroda harus kaku untuk menghindari kelenturan dan ketidaksejajaran di bawah beban.

Masalah perlakuan panas dapat muncul ketika berurusan dengan baut dan mur berkekuatan tinggi yang diberi perlakuan panas, karena panas dan pendinginan yang cepat dari pengelasan tack welding dapat menyebabkan keretakan atau mengubah sifat material. Untuk menghindari hal ini, gunakan mur yang tidak diberi perlakuan panas, seperti mur A307 atau A563 grade A. Sebagai alternatif, pertimbangkan untuk menggunakan bahan seperti stok batang A36 atau bahan prakualifikasi lainnya yang cocok untuk pengelasan.

Penetrasi las yang buruk, terutama pada mur yang dilas di tempat, dapat menyebabkan mur lepas seiring waktu. Pastikan penetrasi pengelasan yang tepat dengan menyesuaikan parameter pengelasan dan menggunakan gaya elektroda yang benar. Untuk pengelasan yang kurang baik, memperbaiki atau mengganti mur las mungkin melibatkan pengeboran lubang baru dan menggunakan kunci pas dan mur di sisi belakang, meskipun hal ini kurang diinginkan karena potensi kerusakan rangka.

Dengan mengikuti panduan penyiapan yang tepat, memilih material yang sesuai, menggunakan teknik pengelasan yang benar, melakukan inspeksi pasca-pengelasan secara teratur, dan bersiap untuk perbaikan dan penggantian bila perlu, fabrikator dapat mengurangi masalah umum yang terkait dengan pemasangan mur las, memastikan pengelasan yang andal dan berkualitas tinggi.

Ketika membandingkan Rivnuts dan Plus Nuts dengan mur las tradisional, beberapa faktor kunci perlu dipertimbangkan, termasuk metode pemasangan, kesesuaian aplikasi, kekuatan, dan kemudahan penggunaan.

Metode Instalasi: Mur las dilas ke komponen logam lain menggunakan mesin las. Proses ini membutuhkan peralatan khusus dan memastikan ikatan yang kuat dan permanen. Namun, proses pengelasan berarti bahwa mur las biasanya tidak dilapisi dan mungkin memerlukan pelapisan atau pengecatan berikutnya untuk perlindungan korosi.

Mur keling (juga dikenal sebagai mur paku keling buta) dipasang dengan menggunakan perkakas tangan atau perkakas pneumatik dan dapat ditambatkan seluruhnya dari satu sisi. Hal ini membuatnya sangat berguna untuk aplikasi yang tidak memungkinkan untuk mengakses kedua sisi material. Mur paku keling dimasukkan dan kemudian menonjol di sisi belakang saat pengikat dikencangkan, mengunci rakitan pada tempatnya.

Plus Nuts, meskipun tidak secara eksplisit dirinci, secara umum berfungsi serupa dengan Rivnuts tetapi mungkin memiliki variasi desain yang spesifik. Prinsip umum dimasukkan dan kemudian dikencangkan melalui tindakan mekanis (seperti menggembung) berlaku.

Kesesuaian Aplikasi: Mur las ideal untuk aplikasi yang membutuhkan ikatan sekuat mungkin, terutama pada lembaran logam tipis atau yang membutuhkan kekuatan dan daya tahan tinggi. Mur las sering digunakan dalam aplikasi tugas berat dan kritis di mana integritas pengikatan sangat penting.

Rivnuts serbaguna dan cocok untuk berbagai macam bahan, termasuk lembaran logam, bahan laminasi, dan substrat yang rapuh di mana penyadapan lubang biasa tidak memungkinkan. Rivnuts sangat berguna dalam aplikasi di mana akses ke kedua sisi material terbatas.

Kekuatan dan Daya Tahan: Mur las memberikan ikatan terkuat di antara ketiga opsi tersebut karena proses pengelasan, yang menyatukan mur ke logam. Hal ini membuatnya cocok untuk aplikasi dengan tekanan tinggi dan beban tinggi.

Mur rivnuts, meskipun kuat, umumnya tidak menyamai kekuatan mur las. Namun, mereka menawarkan solusi pengencangan yang andal dan aman, terutama dalam skenario di mana pengelasan tidak memungkinkan atau tidak praktis.

Kemudahan Penggunaan dan Biaya: Mur las membutuhkan peralatan las khusus dan bisa lebih padat karya untuk dipasang. Hal ini meningkatkan biaya dan kerumitan proses pemasangan. Selain itu, mur las biasanya perlu dilapisi atau dicat setelah pemasangan untuk melindungi dari korosi.

Rivnuts lebih mudah dipasang dengan menggunakan perkakas tangan atau perkakas pneumatik, yang relatif lebih murah dibandingkan dengan peralatan las. Hal ini membuat Rivnuts menjadi pilihan yang lebih mudah diakses dan hemat biaya untuk banyak aplikasi.

Ringkasan: Mur las menawarkan ikatan terkuat dan cocok untuk aplikasi bertekanan tinggi tetapi membutuhkan peralatan khusus dan lebih padat karya serta mahal untuk dipasang. Sebaliknya, rivnut lebih mudah dipasang, cocok untuk berbagai material dan skenario akses terbatas, serta merupakan solusi yang lebih hemat biaya dan serbaguna, meskipun tidak menyamai kekuatan mur las. Saat memilih di antara opsi-opsi ini, pertimbangkan kebutuhan spesifik aplikasi Anda, termasuk kekuatan yang diperlukan, kemudahan pemasangan, dan bahan yang terlibat.