Apakah Anda ingin tahu tentang bagaimana otomatisasi pengelasan mengubah manufaktur modern? Artikel ini membahas tentang pemilihan robot dan peralatan yang tepat untuk proyek pengelasan, dengan menyoroti pertimbangan penting seperti model robot, perkakas, dan tata letak. Dengan memahami aspek-aspek ini, Anda akan belajar cara meningkatkan produktivitas, memastikan pengelasan berkualitas tinggi, dan mengoptimalkan seluruh proses pengelasan. Selami bagaimana manufaktur cerdas merevolusi industri dan langkah apa yang dapat Anda ambil untuk menerapkan solusi otomatisasi yang efektif dalam operasi Anda sendiri.

Manufaktur cerdas telah masuk ke dalam industri manufaktur, dan produksi otomatis telah menjadi cara yang efektif bagi perusahaan untuk meningkatkan pengaruh mereka, memperluas skala produk, dan memenangkan pasar.

Proyek stasiun kerja otomatis telah berevolusi dari penumpukan, pengelasan, dan penanganan konvensional menjadi pengumpulan data dan manufaktur cerdas, dan telah dikembangkan selangkah demi selangkah.

Posting ini memberikan analisis dan penjelasan tentang tiga aspek proyek otomatisasi pengelasan, yang meliputi desain awal, deskripsi perlengkapan, tata letak lokasi, dan ketukan.

Agar berhasil melaksanakan proyek pengelasan otomatis robot, sangat penting untuk memiliki pemahaman yang komprehensif tentang model robot yang dipilih dan kinerjanya. Sangat penting untuk mempertimbangkan apakah ada peraturan dan persyaratan khusus untuk informasi material produk, status material yang masuk, persyaratan proses, dan persyaratan inspeksi.

Selain itu, penting untuk memahami fungsi peralatan, informasi parameter teknis, dan lingkungan aplikasi untuk menyediakan skema perencanaan yang komprehensif. Biasanya, robot 6-sumbu digunakan, dengan perlengkapan yang menggunakan 7-sumbu atau multi-sumbu sebagai sumbu eksternal, yang dirancang khusus untuk pembuatan robot.

Berdasarkan proses pengelasan persyaratan (MIG, MAG, TIG, SUP, CO2dll.), parameter ukuran (seperti panjang bentang lengan dan kapasitas beban), dan kondisi struktural, model peralatan yang sesuai harus dipilih.

Bacaan terkait: Pengelasan MIG vs TIG

Untuk pengelasan balok bawah lift menggunakan Pengelasan MAG proses, robot ABB 1410-5/1.44 telah dipilih.

Lihat Tabel 1 untuk informasi parameter spesifik.

Tabel 1 informasi produk pengelasan (satuan: mm)

| Deskripsi produk | Informasi produk | Panjang las | Ukuran las | ||

|---|---|---|---|---|---|

| panjang | tinggi | lebar | |||

| Balok bawah | 1400 | 276 | 431 | 954 | a2.5 |

| 122 | 276 | 431 | |||

| 1100 | 276 | 431 | |||

Sangatlah penting untuk memilih model robot yang sesuai berdasarkan informasi parameter dan proses tertentu. Untuk produk dengan ukuran maksimum 1400mm, model robot ABB 1410-5/1.44 telah dipilih, yang dapat mencakup kisaran ukuran yang diperlukan.

Selain itu, perlu dipertimbangkan apakah akurasi pemosisian berulang robot berada dalam rentang kendali. Hal ini karena pengulangan robot menentukan konsistensi proses pengelasan. Akurasi pemosisian berulang yang tinggi tidak hanya mencerminkan keakuratan robot, tetapi juga memastikan bahwa kualitas pengelasan memenuhi standar yang disyaratkan. Akurasi pemosisian berulang yang buruk dapat menghasilkan produk yang tidak memenuhi syarat, yang menyebabkan kerugian bagi perusahaan.

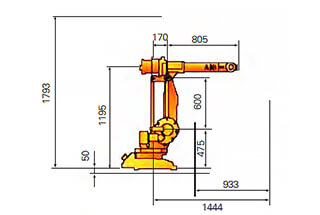

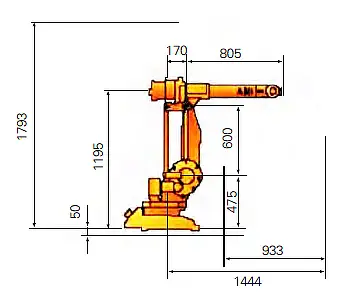

Diagram lintasan dan informasi parameter robot ditunjukkan pada Gambar 1.

| Deskripsi proyek | Informasi parameter manipulator | ||

|---|---|---|---|

| Pergelangan tangan menahan beban | 5kg | ||

| Radius rentang lengan maksimum | 1440mm | ||

| Jumlah sumbu | 6 sumbu | ||

| Akurasi pemosisian berulang | 025mm (Nilai rata-rata komprehensif dari beberapa robot) | ||

| Versi robot | Edisi Standar | ||

| Tingkat perlindungan | IP54 | ||

| Gerakan aksial | |||

| Sumbu | Rentang gerak | Kecepatan maksimal | |

| 1 | +170° ~ -170° | 120°/s | |

| 2 | +70° ~ -70° | 120°/s | |

| 3 | +170° ~ -65° | 120°/s | |

| 4 | +150° ~ -150° | 280°/s | |

| 5 | +115° ~ -115° | 280°/s | |

| 6 | +300° ~ -300° | 280°/s | |

| Catu daya: 200 ~ 600V, 50/60hz | |||

| Ukuran robot | Dasar : 620mm × 450mm | ||

| Berat robot | 225kg | ||

| suhu lingkungan | -5℃-45℃ | ||

| Kelembaban maksimum | 95% | ||

| Kebisingan maksimum | 70dB (A) | ||

Gambar 1 informasi parameter diagram lintasan robot

Selama pemilihan awal model robot, sangat penting untuk mempertimbangkan tata letak dan batasan asal. Untuk memastikan aksesibilitas untuk pengelasan dan menghindari penurunan efisiensi kerja, kita perlu melihat tabel deskripsi fungsi dan diagram lintasan robot.

Saat ini, simulasi dan pengujian produksi dapat dilakukan melalui perangkat lunak pengajaran robot. Hal ini memungkinkan evaluasi dan konfirmasi jangkauan pengelasan robot, ruang produk, dan penempatan posisi selama tahap awal proyek. Dengan mengidentifikasi dan memperbaiki potensi masalah yang disebabkan oleh produksi robot di awal, kami dapat mengoptimalkan proses produksi.

Selama tahap awal simulasi dan pengujian, sering kali terdapat kekurangan evaluasi peralatan eksternal seperti perkakas, sumbu eksternal, dan meja geser. Hal ini dapat menyebabkan energi yang berlebihan dikeluarkan untuk transformasi komponen-komponen ini, meningkatkan siklus proyek dan menyebabkan kerugian bagi perusahaan.

Oleh karena itu, sangat penting untuk mengevaluasi perlengkapan eksternal, seperti perkakas, sumbu eksternal, dan meja geser, terlebih dahulu.

Perkakas las memainkan peran penting dalam keseluruhan kemajuan proyek.

Desain perkakas adalah subjek yang membutuhkan akumulasi pengalaman, pengetahuan mekanik dan elektrik, serta pemahaman mendalam tentang produk. Kami bertujuan untuk memberikan cara untuk menangani desain perkakas las.

Secara umum, robot cocok untuk produk standar dan pengulangan yang rendah untuk manufaktur skala besar. Oleh karena itu, konsistensi dalam desain perkakas pengelasan, termasuk konsistensi akurasi pemosisian robot yang diulang-ulang, menjepit urutan, akurasi pemosisian, kekakuan, dan persyaratan pemosisian, sangat penting.

Hal ini penting untuk memastikan keakuratan posisi produk pengelasan dalam perkakas, serta untuk mengontrol tekanan pengelasan dan deformasi setelah pengelasan, yang membutuhkan kekakuan yang sesuai.

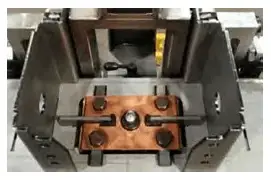

Sebagian besar alat pengelasan ditempatkan dengan struktur pneumatik, hidrolik, listrik, atau dukungan pneumatik manual. Dengan kemajuan teknologi, fiksasi magnetik juga dapat dipertimbangkan, tetapi hanya boleh digunakan untuk perkakas khusus tanpa hembusan bias magnetik dan dipilih sesuai dengan situasi aktual.

Selain itu, tembaga merah dan bahan paduan sering digunakan untuk membuat gasket khusus (lihat Gbr. 2 dan Gbr. 3) untuk meningkatkan pembuangan panas dan kekakuan produk.

Gbr. 2 Modul materi khusus

Gbr. 3 Modul bahan tembaga

Penentu posisi digunakan sebagai sumbu eksternal robot. Ini akurasi posisi, perputaran, dan akurasi rotasi secara langsung berdampak pada akurasi pemosisian berulang dan kualitas pengelasan robot, yang pada gilirannya memengaruhi kualitas produk akhir.

Selama fase pra-desain positioner dengan perkakas las, beban perlu dipertimbangkan, termasuk berat perkakas dan produk yang sedang dilas. Untuk menghindari situasi kelebihan beban, sangat penting untuk memilih reduksi, roda gigi, dan ring gear dengan reaksi balik yang kecil dan akurasi rotasi yang tinggi. Hal ini membantu mengurangi inersia rotasi dari positioner, sehingga memungkinkan respons akselerasi dan deselerasi yang lebih cepat, yang pada akhirnya meningkatkan persyaratan akurasi.

Tabel 2 menyajikan informasi parameter positioner.

Tabel 2 Informasi parameter pengatur posisi

| Pengatur posisi putar tunggal dudukan ganda (set) | |

|---|---|

| Sumbu luar | Poros eksternal ABB MU200 |

| Bantalan beban | 200Kg |

| Ketinggian meja pemuatan perkakas | 850mm |

| Keakuratan pemosisian | Jari-jari pusat rotasi adalah 500mm |

| Akurasi pemosisian berulang | ± 0.15mm |

Sistem pengelasan harus mencakup komponen-komponen berikut ini, sesuai dengan persyaratan proyek pengelasan: kekuatan pengelasan suplai, pengumpan kawat, pistol las, sistem pendingin (beberapa di antaranya terintegrasi ke dalam catu daya pengelasan), sistem pembersihan pistol, sistem pemotongan kawat, dan sistem anti-tabrakan.

Jika ada persyaratan khusus, sistem tambahan peralatan tambahan dapat dipertimbangkan untuk meningkatkan kualitas dan efisiensi pengelasan. Hal ini dapat mencakup patroli posisi laser, pelacakan visual, kalibrasi TCP asal, dan sistem serupa lainnya.

Setiap proyek otomatisasi kemungkinan besar akan menghadapi masalah dan tantangan. Dalam artikel ini, kami telah menyoroti beberapa masalah paling umum yang muncul selama proses rutin dan menjelaskannya.

Perkakas manual adalah mode produksi yang umum digunakan di beberapa perusahaan untuk pengelasan. Namun, dari perspektif manufaktur, fleksibilitas manusia lebih tinggi daripada robot, dan otak manusia memiliki kontrol yang lebih baik daripada robot.

Selama pengelasan, tukang las dapat menyesuaikan proses kapan saja dengan mengamati kolam las dan lintasan obor las. Sebaliknya, robot mengikuti program yang telah ditentukan sebelumnya untuk pengelasan, yang dapat menghasilkan penyalinan perkakas manual yang sederhana dan menimbulkan tantangan dalam penyesuaian dan pelacakan.

Selain itu, karena robot digunakan untuk produksi massal, ada risiko sejumlah besar produk yang buruk dan pengerjaan ulang, yang dapat menyebabkan ketidakkonsistenan dalam efisiensi produksi.

Meskipun ide untuk perkakas dapat dipelajari dari perkakas manual, namun perlu mempertimbangkan kekuatan dan pengulangan dari perspektif kebutuhan manufaktur. Hal ini dapat dicapai melalui proses khusus atau dengan mengubah desain perkakas untuk memenuhi persyaratan robot.

Seperti yang dinyatakan sebelumnya, identifikasi yang tidak lengkap dan penundaan desain perkakas sebelum evaluasi proyek menyebabkan kesulitan dalam menyelesaikan beberapa pengelasan selama proses pengelasan. Selain itu, beberapa posisi pengelasan tidak sesuai, seperti kebutuhan untuk beralih dari pengelasan tipe kapal ke pengelasan vertikal ke bawah, yang mengakibatkan pengelasan yang buruk kualitas produk.

Untuk mengatasi masalah ini, perlu dilakukan simulasi sebelum melakukan pengelasan dan memiliki pemahaman yang menyeluruh tentang instruksi robot.

Proses pengelasan robot, termasuk parameter pengelasan dan urutan pengelasan, berbeda dengan pengelasan manual. Parameter output robot umumnya stabil.

Menyalin manual parameter pengelasan dan proses pada robot mungkin tidak sesuai, karena dapat menyebabkan deformasi pengelasan meningkat. Oleh karena itu, sangat penting untuk mengevaluasi kembali proses pengelasan berdasarkan pertimbangan proyek, mengingat kekhususan pembuatan robot.

Robot sangat sensitif terhadap perubahan bahan baku. Oleh karena itu, ketika menggunakan robot pengelasan, kita harus mempertimbangkan untuk mengontrol bahan baku pengelasan.

Oleh karena itu, sangat penting bagi perusahaan dan manajer proyek untuk memahami bahwa robot tidak hanya mampu menggantikan tenaga kerja manual dalam produksi.

Robot banyak digunakan di berbagai industri, dan robot las adalah salah satunya. Robot pengelasan memiliki karakteristik uniknya sendiri dibandingkan dengan jenis robot lainnya.

Untuk meningkatkan efisiensi dan kualitas produk perusahaan serta mengurangi intensitas tenaga kerja melalui stasiun kerja robot, perhatian perlu diberikan pada manajemen bahan baku, pemilihan peralatan, konfirmasi proses, pelatihan personel, dan aspek lainnya.

Namun, dari perspektif perusahaan, persiapan dan pembuatan solusi otomatisasi bukanlah proses semalam. Pengaruh dan signifikansinya tidak terbatas pada penggantian manusia dengan mesin, tetapi juga mencakup peningkatan seluruh industri. Hal ini melibatkan investasi dalam teknologi dan pengalaman dan mengembalikannya dengan kualitas dan nilai pasar.