Asap pengelasan menimbulkan bahaya yang signifikan bagi lingkungan dan kesehatan pekerja, mengandung gas beracun dan partikel halus yang dapat menyebabkan penyakit pernapasan dan sistemik yang serius. Artikel ini membahas pembentukan, bahaya, dan metode pengendalian asap pengelasan saat ini, yang menekankan kebutuhan mendesak akan solusi yang efektif dalam lingkungan industri. Pembaca akan mendapatkan wawasan tentang mekanisme pembentukan asap, risiko kesehatan, dan strategi praktis untuk meningkatkan kualitas udara dan keselamatan dalam operasi pengelasan.

Pengelasan adalah proses dasar yang banyak digunakan di berbagai bidang industri manufaktur. Namun, proses ini menghasilkan produk sampingan yang berbahaya seperti sinar busur, radiasi elektromagnetik, gas beracun, dan partikel asap. Produk sampingan ini tidak hanya mencemari lingkungan tetapi juga menimbulkan risiko besar bagi kesehatan karyawan.

Di antara bahaya-bahaya tersebut, asap las adalah yang paling kompleks dan menantang untuk dikendalikan dalam produksi pengelasan. Oleh karena itu, melakukan penelitian tentang pengendalian asap las sangat penting untuk meningkatkan lingkungan produksi pengelasan dan melindungi kesehatan karyawan.

Artikel ini memberikan ringkasan tentang mekanisme pembentukan, bahaya, dan tindakan penanganan asap las. Artikel ini juga menganalisis tantangan yang dihadapi dalam menangani asap las dalam aplikasi teknik dan mengidentifikasi arah pengembangan penanganan asap las.

Bacaan terkait: Panduan Utama untuk Pengelasan

Sebagai proses fundamental dari manufaktur modern, teknologi pengelasan telah berevolusi dari metode koneksi tunggal tradisional menjadi teknologi pembentukan panas multi-disiplin yang mengintegrasikan listrik, mesin, material, dan komputer. Teknologi ini memainkan peran yang tak tergantikan di berbagai bidang seperti mesin teknik, pemeliharaan air dan tenaga air, pembuatan kapal, transportasi, peralatan militer, dan lain-lain.

Namun, proses pengelasan memancarkan radiasi busur, suhu tinggi, kebisingan, asap las, dan gas beracun yang tidak hanya mencemari lingkungan tetapi juga membahayakan kesehatan karyawan.

Meskipun masker dan penyumbat telinga menawarkan perlindungan yang baik terhadap cahaya busur, suhu tinggi, dan kebisingan, keduanya tidak seefektif terhadap asap las, yang merupakan karsinogen primer.

Asap pengelasan terutama mengandung gas beracun dan partikel jelaga. Partikel jelaga dapat menyebabkan asma, bronkitis, pneumonia, edema paru, keracunan akut, penyakit sistem saraf, dan bahkan pneumokoniosis, panas asap logam, perubahan fungsi pernapasan, kanker, dan penyakit lainnya.

Gas beracun seperti gas CO yang membuat sesak napas, gas yang menyebabkan iritasi seperti ozon, fluorida, klorida, sulfur dioksida, dan gas beracun saraf seperti nitrogen oksida, fosgen dapat menyebabkan karyawan mengalami sakit kepala, pusing, batuk, dahak, nyeri dada, tinnitus, tegang, dan cemas.

Kualitas lingkungan pengelasan yang buruk akibat asap pengelasan dan bahaya terkait lainnya telah mengakibatkan penurunan jumlah orang yang mau melakukan pekerjaan pengelasan dari tahun ke tahun. Hal ini telah menjadi salah satu masalah utama yang membatasi perkembangan industri pengelasan yang sehat.

Dalam beberapa tahun terakhir, dengan peningkatan substansial dalam beban kerja manufaktur pengelasan dan popularitas efisiensi metode pengelasanseperti kawat berinti fluks dan proses serta bahan penghasil debu tinggi lainnya, masalah pekerjaan yang disebabkan oleh asap las menjadi semakin menonjol.

Pada masa-masa awal, konsentrasi asap dan debu yang diperbolehkan di Tiongkok di udara bengkel adalah 6mg/m3.

Saat ini, Asosiasi Pengelasan China telah menurunkan konsentrasi asap dan debu yang diperbolehkan menjadi 4mg/m3 dan telah menetapkan persyaratan yang jelas untuk kuantitas debu yang dihasilkan oleh bahan pengelasan. Mengingat risiko yang terkait dengan asap pengelasan, American Welding Society juga telah mengembangkan manual ventilasi untuk mengurangi konsentrasi asap pengelasan di bengkel.

Pada pergantian abad, Jepang menetapkan standar yang relevan untuk membatasi konsentrasi asap dan debu di bengkel las dan secara aktif mempromosikan penelitian dan pengembangan bahan las baru.

Namun, dalam produksi aktual, khususnya di area dengan intensitas pengelasan yang tinggi dan ruang yang relatif tertutup, seperti bengkel galangan kapal, konsentrasi jelaga dapat mencapai 9-18 mg/m3 dan bahkan 38-312 mg/m3 di ruang tertutup penampang kabin, yang jauh di atas konsentrasi jelaga minimum yang disyaratkan oleh standar dan sangat merugikan kesehatan manusia.

Jelaslah bahwa mengurangi zat berbahaya dalam asap dan debu serta meningkatkan lingkungan kerja bagi para profesional pengelasan telah menjadi masalah mendesak yang perlu diselesaikan dalam industri pengelasan.

Saat ini, perawatan asap las di dalam dan luar negeri terutama dilakukan dalam tiga arah berikut:

(1) Memperkuat Perlindungan Diri; (2) Mengoptimalkan Proses dan Bahan Pengelasan; (3) Memastikan Ventilasi yang Memadai dan Pembuangan Asap.

Artikel ini menganalisis mekanisme pembentukan asap pengelasan dan membandingkan kelebihan dan kekurangan tindakan pengendalian asap yang ada saat ini. Artikel ini mengusulkan konsep baru pengendalian asap pengelasan melalui manufaktur cerdas, yang memberikan referensi yang berguna untuk meningkatkan pengendalian asap pengelasan.

Karena bahaya fisik dan kimiawi dari asap las bagi karyawan, sangat penting untuk melindungi kesehatan mereka dan menjaga kualitas udara di lingkungan operasi pengelasan. Hal ini dapat dicapai dengan memahami mekanisme pembentukan dan faktor-faktor yang mempengaruhi asap las, mengeksplorasi pembentukan, pertumbuhan, dan polimerisasi proses pengelasan asap, dan mengendalikan serta melindungi asap pada sumbernya.

Selain itu, pendekatan ini memberikan landasan teoretis untuk standar penerimaan industri untuk asap pengelasan.

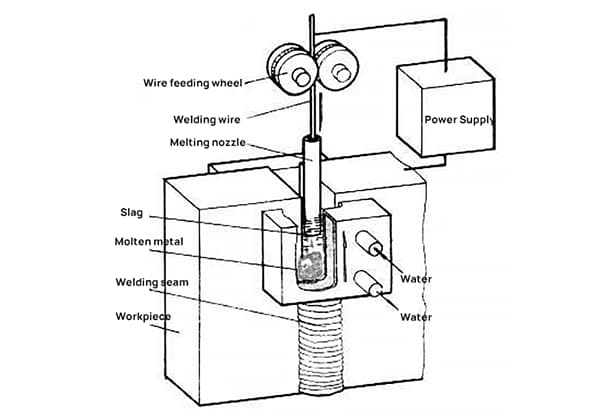

Penelitian awal menunjukkan bahwa mekanisme pembentukan asap las adalah proses yang melibatkan panas berlebih, penguapan, oksidasi, dan kondensasi, seperti yang diilustrasikan pada Gambar 1.

Dalam proses pengelasan, suhu di pusat busur tinggi, menyebabkan penguapan logam cair dan non-logam yang pada gilirannya menghasilkan uap bersuhu tinggi dan mempertahankan konsentrasi partikel tertentu.

Saat uap bersuhu tinggi mencapai area bersuhu rendah di tepi busur, uap dengan cepat mengoksidasi dan mengembun, sehingga menghasilkan pembentukan "partikel primer."

Partikel primer ini umumnya berbentuk bulat dan memiliki diameter 0,01-0,4 μm, dengan mayoritas berukuran 0,1 μm.

Karena listrik statis dan daya tarik partikel primer itu sendiri, mereka akan berpolimerisasi dan membentuk "partikel sekunder" saat suhu menurun, yang kemudian berdifusi dengan cara tertentu.

Shi Yuxiang, dari Universitas Sains dan Teknologi Wuhan Jiaotong, melakukan penelitian mendalam tentang mekanisme pembentukan asap las. Dia mengusulkan mekanisme aerosol untuk asap las, yang bertujuan untuk menjelaskan proses transformasi uap dan asap.

Dia menyarankan bahwa mekanisme nukleasi partikel aerosol las di dekat busur dibagi menjadi nukleasi homogen dan nukleasi heterogen.

Distribusi spektral, morfologi, komposisi, dan karakteristik struktural partikel primer diselidiki secara sistematis baik secara eksperimental maupun teoretis melalui mikroskop elektron pengambilan sampel langsung dan DMPS.

Ditemukan bahwa kristal Fe3O4 terutama terdiri atas partikel berukuran 0,01μm, yang berasal dari aerosol pengelasan, sedangkan partikel asap berukuran 0,1μm memiliki dua jenis struktur kristal, yaitu tipe spinel dan tipe fluorida, yang dibentuk oleh mekanisme kondensasi heterogen transisi partikel uap.

Partikel jelaga dengan skala di atas 1μm terutama dibentuk oleh mekanisme transisi partikel gelembung. Selain itu, model zona nukleasi partikel busur las diusulkan, yang sangat penting dalam menganalisis proses pembentukan partikel aerosol las.

Partikel jelaga yang dihasilkan selama pengelasan mengalami pertumbuhan dalam proses difusi melalui agregasi dan fusi.

Selama proses fusi, beberapa partikel primer melebur menjadi satu partikel besar, di mana total luas permukaan partikel besar tersebut lebih kecil daripada jumlah luas permukaan partikel primer, dan tidak ada batas di antara keduanya.

Sebaliknya, proses agregasi terdiri dari lusinan, atau bahkan ratusan, partikel primer yang melekat pada permukaan, menunjukkan batas-batas yang berbeda antar partikel.

Terlepas dari apakah agregasi atau fusi partikel terjadi, ukuran, bentuk, dan konsentrasi partikel dalam asap las akan mengalami perubahan.

Proses pengelasan dapat menghasilkan sejumlah besar asap dan gas beracun yang berbahaya bagi kesehatan manusia.

Sebagian besar asap pengelasan terdiri dari partikel tersuspensi yang menyebar di udara, sementara sebagian lainnya tersebar sebagai gas beracun.

Partikel jelaga yang dihasilkan selama pengelasan terutama berupa oksida logam, yang komposisinya kompleks, sangat kental, dan memiliki suhu tinggi, dengan ukuran partikel yang tidak seragam.

Biasanya, tukang las memiliki kapasitas pernapasan sekitar 20 L/menit di lingkungan produksi pengelasan. Oleh karena itu, kapasitas pernapasan mereka selama satu tahun adalah sekitar 2300m3.

Dalam pengelasan yang buruk lingkungan produksi, seorang pekerja dapat menghirup 100 gram partikel per hari dan 2,5 kg zat berbahaya selama 25 tahun bekerja.

Tabel 1 menampilkan partikel oksida logam yang umum dihasilkan selama pengelasan dan bahaya terkait.

Tabel 1 Bahaya partikel dalam asap las

| Bahan | Sumber | Bahaya |

| Oksida besi | Dari bahan pengisi dan logam dasar | Pneumokoniosis besi atau penyakit pengendapan zat besi yang disebabkan oleh penghirupan jangka panjang |

| Aluminium oksida | Proses pengelasan dari bahan dasar aluminium | Penumpukan debu di dalam paru-paru menyebabkan pneumokoniosis |

| Oksida mangan | Proses pengelasan dari bahan las yang mengandung mangan | Mengiritasi saluran pernapasan, menyebabkan pneumonia. Paparan jangka panjang akan merusak sistem saraf |

| Oksida | Elektroda dasar atau kawat berlapis | Mengiritasi mukosa lambung, menyebabkan kerusakan tulang |

| Senyawa barium | Pengisi las yang mengandung barium | Toksisitas, menyebabkan kekurangan kalium dalam jaringan manusia |

| Nikel oksida | Bahan las dari nikel murni atau paduan dasar nikel | Kerusakan mukosa hidung dan kanker paru-paru, karsinogen Kelas I |

Menurut ukuran partikelnya, asap las dapat menyebabkan berbagai tingkat bahaya bagi tubuh manusia.

Tim yang dipimpin oleh Yang Lijun dari Universitas Tianjin melakukan penelitian tentang distribusi ukuran partikel asap las MIG, menganalisis dampak parameter pengelasan dan transfer tetesan pada ukuran partikel asap. Hasil penelitian menunjukkan bahwa partikel jelaga menunjukkan karakteristik distribusi kuasi-kuantisasi, dengan ukuran partikel sebagian besar berada dalam kisaran 0,1 hingga 1 μm, terhitung lebih dari 85%, dan ukuran partikel kurang dari 0,1 μm terhitung sekitar 10%. Selain itu, proses pengelasan, bentuk transfer tetesan, dan parameter pengelasan semuanya memiliki efek tertentu pada ukuran partikel jelaga. Khususnya, mengurangi tegangan pengelasan menyebabkan pengurangan ukuran partikel jelaga.

Gomes JF dkk. menghitung bahwa ukuran partikel asap las yang dihasilkan selama proses pengelasan adalah sekitar 0,5 μm.

Penelitian telah menunjukkan bahwa partikel asap dengan diameter lebih dari 10 μm di udara akan mengendap di nasofaring, sedangkan partikel asap dengan diameter kurang dari 10 μm dapat terhirup oleh tubuh manusia. Partikel asap dengan diameter 2 hingga 10 μm dapat dibuang, tetapi partikel asap dengan diameter kurang dari 0,5 μm akan mengendap di paru-paru dan sulit untuk dikeluarkan.

Tabel 2 menunjukkan jumlah sisa TiO2 dengan ukuran partikel yang berbeda dalam jaringan paru-paru tikus selama beberapa hari (unit: μg). Semakin kecil ukuran partikel, semakin mudah ditembus dan semakin sulit untuk dihilangkan dari tubuh. Lebih jauh lagi, partikel asap akan terdispersi menjadi partikel primer yang lebih kecil di dalam alveoli manusia, sehingga memperparah efek berbahaya bagi tubuh.

Tabel 2 Kandungan berbagai ukuran TiO2 dalam jaringan paru-paru tikus (μg)

| Waktu/hari | TiO2-D (0,03μm) | TiO2-F (0,25μm) |

| 1 | 347.7±13.1 | 324.3±6.1 |

| 29 | 202.8±23.0 | 172.8±12.1 |

| 59 | 140.9±22.6 | 128.5±16.6 |

Lauryn MF dkk. menemukan bahwa Fe2O3 adalah satu-satunya oksida logam yang memicu kanker paru-paru, dan tren oksida logam yang menyebabkan radang paru-paru adalah Fe2O3 > Cr2O3 + CaCrO4 > NiO. Diantaranya, efek toksik Fe2O3 pada paru-paru bersifat kontinu, sedangkan efek toksik Cr2O3 + CaCrO4 pada paru-paru bersifat akut.

Roth JA et al. menemukan bahwa paparan asap las yang terlalu lama dan menghirup mangan secara berlebihan dapat menimbulkan dampak buruk bagi kesehatan manusia, termasuk kerusakan pada paru-paru, hati, ginjal, dan sistem saraf pusat. Pekerja laki-laki memiliki risiko lebih tinggi mengalami kemandulan.

Paparan jangka panjang terhadap lingkungan dengan konsentrasi mangan melebihi 1 mg/m3 dapat meningkatkan risiko keracunan mangan, mirip dengan penyakit Parkinson.

Selain banyak partikel asap berbahaya yang dihasilkan oleh pengelasan, proses ini juga mengeluarkan banyak gas berbahaya, termasuk karbon monoksida, nitrogen oksida, ozon, fosgen, hidrogen fluorida, dan komponen berbahaya lainnya.

Tabel 3 berisi daftar bahaya gas berbahaya dalam beberapa asap las bagi tubuh manusia.

Tabel 3 Gas dan bahaya berbahaya dalam asap pengelasan

| Gas berbahaya | Menghasilkan | Bahaya |

| Karbon monoksida | Fluks pengelasan atau gas pelindung dihasilkan oleh pembakaran dan penguraian karbon dioksida. | Sakit kepala, pusing, kebingungan, sesak napas |

| Oksida nitrat | Ini dihasilkan oleh aksi sinar ultraviolet yang dihasilkan oleh busur listrik pada nitrogen di udara | Mengiritasi mata dan saluran pernapasan, yang menyebabkan kongesti paru |

| Ozon | Sinar ini dihasilkan oleh interaksi sinar ultraviolet yang dihasilkan oleh busur dan nitrogen di udara | Saluran pernapasan terasa kering, menyebabkan sakit kepala, kelelahan, hidung tersumbat, dan penyakit paru |

| Fosgen | Ini diproduksi oleh penguraian pelarut yang mengandung fluorida, polytetrafluoroethylene, pelapis permukaan, dll. | Mengiritasi saluran pernapasan, hidung dan mata, beracun, menyebabkan edema paru. |

| Hidrogen fluorida | Pelapisan dan fluks elektroda | Iritasi pada mata, hidung, tenggorokan, hidung tersumbat, perubahan tulang |

Langkah-langkah komprehensif harus diambil untuk memurnikan lingkungan kerja pengelasan dan melindungi kesehatan karyawan dengan mengurangi emisi dari sumbernya, memperkuat perlindungan, dan mempromosikan inovasi teknologi. Hal ini akan membantu memastikan bahwa konsentrasi zat berbahaya yang dihasilkan oleh pengelasan tetap berada dalam kisaran yang diizinkan.

Saat ini, ada beberapa langkah penanganan umum yang tersedia, seperti perlindungan diri, mengoptimalkan proses dan material pengelasan, serta menerapkan sistem ventilasi dan pembuangan asap.

Langkah-langkah perlindungan pribadi untuk asap pengelasan terutama melibatkan penggunaan masker ventilasi dan penghilang debu, serta peralatan perlindungan pernapasan lainnya, untuk mengurangi bahaya yang disebabkan oleh asap pengelasan bagi pekerja.

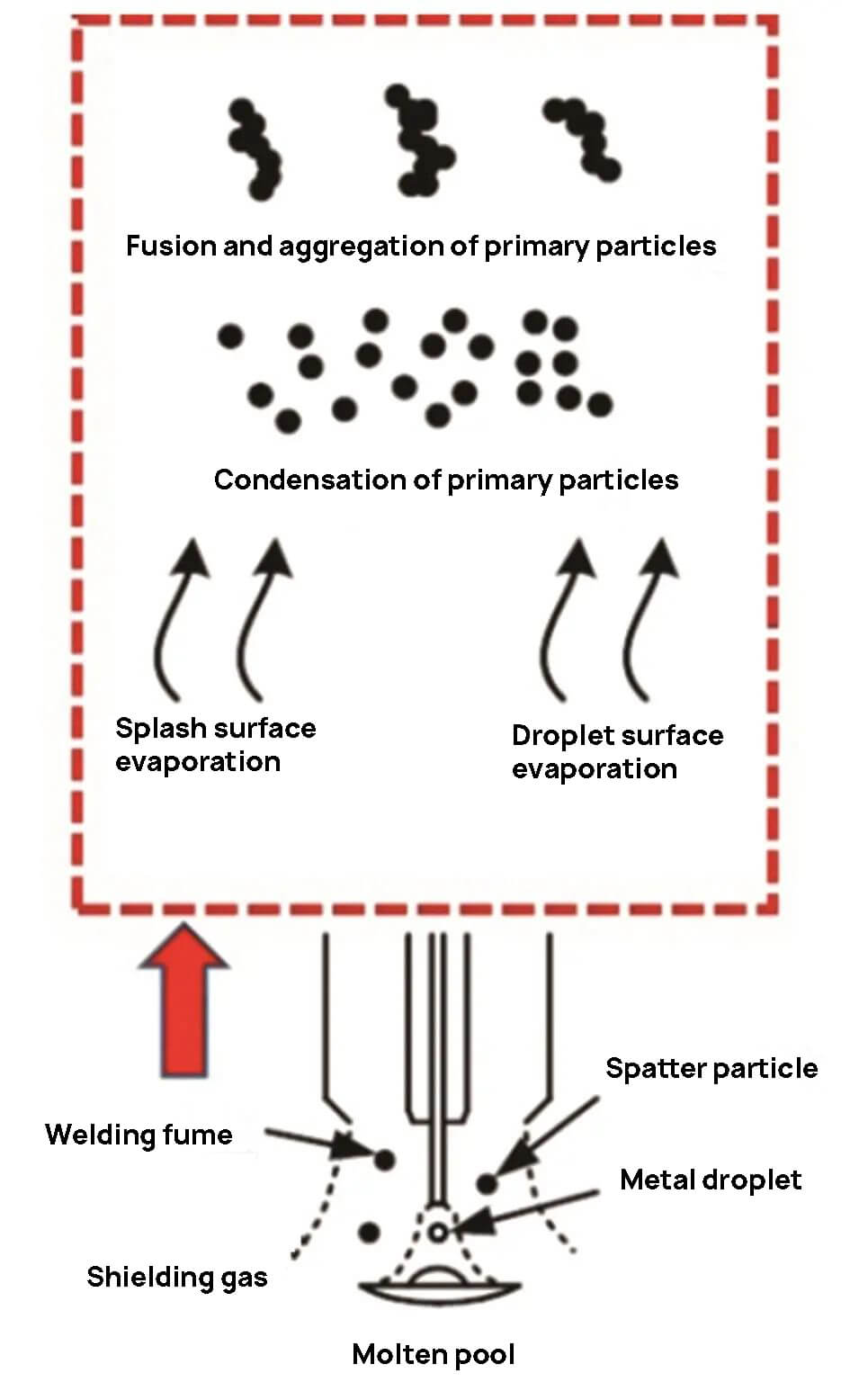

Gambar 2 mengilustrasikan empat mekanisme penyaringan respirator untuk partikel asap dan debu dengan berbagai ukuran.

(1) Efek gravitasi:

Saat udara yang mengandung partikel debu melewati lapisan serat bahan filter, partikel-partikel tersebut dipindahkan dari arah aliran udara oleh gravitasinya sendiri dan diendapkan pada bahan filter.

Biasanya, partikel debu yang berukuran lebih besar dari 1μm disaring secara efektif, sementara partikel yang lebih kecil dapat diabaikan karena efeknya yang minimal terhadap gravitasi dibandingkan dengan laju aliran gas dan faktor lainnya.

(2) Efek intersepsi:

Serat dalam bahan filter ditumpuk secara tidak beraturan dan saling terkait satu sama lain.

Saat partikel asap berkecepatan tinggi di udara bersentuhan dengan bahan serat, partikel tersebut akan terikat pada permukaan serat, sehingga menghasilkan intersepsi partikel yang efektif.

(3) Efek inersia:

Partikel asap diendapkan pada permukaan serat akibat efek gaya inersia, karena aliran udara sering berubah arah sewaktu melewati bahan filter, menyebabkan partikel tersebut terlepas dari garis aliran. Fenomena ini terutama berlaku untuk partikel asap dengan ukuran partikel 0,5 ~ 1,0μm, yang terutama dicegat oleh efek inersia.

(4) Efek difusi:

Partikel dengan diameter kurang dari 0,1 μm pada suhu kamar, umumnya bergerak melalui gerakan Brown. Semakin kecil partikelnya, semakin mudah partikel tersebut dihilangkan.

Partikel yang lebih besar dari 0,5 μm, sebagian besar bergerak secara inersia. Semakin besar partikelnya, semakin mudah partikel tersebut dihilangkan.

Partikel antara 0,1 μm dan 0,5 μm tidak memiliki efek difusi dan inersia yang jelas, serta sulit dihilangkan.

Selama pengelasan, ukuran partikel asap berkisar antara 10-3 hingga 102 μm dalam lima urutan besarnya, dengan partikel 0,1-0,5 μm menjadi yang paling tembus.

Saat ini, tidak ada respirator yang dapat mencapai efek penyaringan yang ideal pada semua partikel asap.

Alat pelindung diri saat ini memiliki efek perlindungan yang buruk terhadap gas beracun, dan pencegahan gas beracun tidak dapat dicapai hanya melalui perlindungan diri.

Optimalisasi proses dan bahan pengelasan terutama melibatkan pengendalian asap pengelasan dengan mengurangi laju pembentukan asap dan kandungan zat beracun di dalamnya.

Ada banyak faktor yang memengaruhi kuantitas debu pengelasan yang dihasilkan.

Saat ini, penelitian tentang debu pengelasan di lingkungan domestik dan internasional terutama berfokus pada dua aspek:

Pertama, mempelajari pengaruh berbagai metode pengelasan dan parameter proses terhadap jumlah debu yang dihasilkan, dan yang kedua mempelajari dampak komposisi kawat las, pelapis, dan gas pelindung terhadap jumlah debu yang dihasilkan.

2.1 Dampak proses pengelasan terhadap emisi debu

Jumlah debu yang dihasilkan bervariasi, tergantung pada metode pengelasan yang digunakan.

Ketika parameter proses yang sama digunakan, pengelasan MIG menghasilkan tingkat pembentukan debu yang jauh lebih tinggi daripada pengelasan non-MIG. Sebaliknya, asap yang dihasilkan oleh pengelasan busur terendam sangat minim.

Bacaan terkait: Pengelasan MIG vs TIG

Tabel 4 menampilkan jumlah debu yang dihasilkan oleh berbagai metode pengelasan dengan spesifikasi yang sama.

Secara umum, ketika menggunakan metode pengelasan yang sama, jumlah debu yang dihasilkan meningkat seiring dengan arus dan tegangan pengelasan naik.

Dibandingkan dengan pengelasan DC, pengelasan AC menghasilkan jumlah debu yang lebih banyak, tetapi jumlah debu berkurang seiring dengan meningkatnya kecepatan pengelasan meningkat.

Tabel 4 Tingkat pembentukan debu dari berbagai metode pengelasan

| Proses pengelasan | Laju produksi/(mg-min)-1) |

| FCAW | 900~1300 |

| SMAW | 300~800 |

| MIG / MAG | 200~700 |

| GTAW | 3~7 |

| SAW | 3~6 |

Timbulnya debu dalam jumlah besar dari pengelasan kawat berinti fluks, berpelindung busur logam pengelasan, dan pengelasan MIG memiliki dampak serius bagi para pengelas dan lingkungan, sehingga menjadi fokus penelitian utama baik di dalam maupun luar negeri.

Shi Qian dan rekan-rekannya dari Universitas Sains dan Teknologi Lanzhou melakukan penelitian tentang jumlah debu yang dihasilkan oleh pengelasan kawat berinti fluks berpelindung sendiri dengan parameter proses yang berbeda.

Temuan mereka menunjukkan bahwa pada pengelasan spesifikasi kecil, jumlah debu yang dihasilkan meningkat secara signifikan karena peningkatan percikan selama transisi hubung singkat dan transisi kolom terak. Pada pengelasan spesifikasi besar, laju penguapan droplet dan logam dasar yang dipanaskan dipercepat karena peningkatan input panas, sehingga mengakibatkan peningkatan jumlah debu yang dihasilkan. Mode transfer droplet hanya berpengaruh kecil pada jumlah debu yang dihasilkan.

Hasil ini juga dikonfirmasi dalam penelitian Zhang Junqiang tentang mekanisme pembentukan asap dan debu dari pengelasan kawat inti fluks berpelindung sendiri. Penelitian ini menemukan bahwa agregat asap dan debu yang dihasilkan di area percikan asap dan debu serta area tetesan asap dan debu sangat meningkatkan jumlah total asap dan debu.

Yamamoto dkk. menggunakan CO2 sebagai gas pelindung saat mengelas dengan kawat berinti fluks 26%.

Dengan peningkatan arus pengelasan, jumlah debu pengelasan secara bertahap berkurang.

Penulis juga telah mengembangkan proses pengelasan busur berpelindung gas karbon dioksida murni yang canggih dengan menggunakan metode arus pulsa untuk mengontrol tetesan.

Metode ini menggunakan arus tinggi untuk melelehkan kawat las dan kemudian mengurangi arus selama transfer tetesan. Hal ini memastikan bahwa tetesan dapat ditransfer dengan lancar ke kolam cair dengan panjang yang konstan, sehingga menghasilkan pembentukan dan pemisahan tetesan logam secara teratur, dan mengurangi jumlah debu yang dihasilkan oleh 50%.

Scotti mempelajari pengaruh panjang busur, diameter tetesan, dan arus hubung singkat terhadap jumlah debu yang dihasilkan oleh GMAW dengan menggunakan metode variabel kontrol.

Hasil penelitian menunjukkan bahwa selama transisi hubung singkat, peningkatan diameter tetesan, arus hubung singkat, dan panjang busur menyebabkan peningkatan jumlah debu yang dihasilkan. Arus hubung singkat yang lebih tinggi membuat penguapan logam pada permukaan jembatan cairan menjadi lebih intens ketika tetesan memasuki kolam cair, sehingga meningkatkan jumlah debu yang dihasilkan. Apabila faktor-faktor ini bekerja bersama, peningkatan emisi debu akan lebih terlihat.

Bu Zhixiang dari Universitas Teknologi Hubei dan yang lainnya melakukan eksperimen ortogonal dengan CO2 pengelasan berpelindung gas kawat las padat sebagai objek penelitian, dan menggunakan arus pengelasan, tegangan pengelasan, dan kecepatan pengelasan sebagai tiga faktor eksperimental. Mereka mengambil tingkat dan jumlah debu pengelasan sebagai indikator eksperimental.

Melalui analisis varians dan analisis rentang data uji ortogonal, hasil penelitian menunjukkan bahwa faktor utama yang mempengaruhi laju pembentukan asap las adalah arus pengelasan dan tegangan pengelasan, dan kecepatan pengelasan tidak berpengaruh signifikan terhadap laju pembentukan asap las. Ketika tegangan pengelasan 22-24 V, arus pengelasan 290-320 A, dan kecepatan pengelasan 26 cm / menit, jumlah debu pengelasan adalah yang terendah.

Jumlah asap las tidak hanya terkait dengan bahan pengisi, tetapi juga terkait erat dengan komposisi gas pelindung.

K. R. Carpenter dkk. menambahkan O2 dan CO2 ke dalam gas pelindung GMAW dan menemukan bahwa penambahan 2% O2 ke dalam campuran biner Ar-CO2 tidak berpengaruh terhadap laju pembentukan debu.

Ketika O2 dalam campuran terner meningkat, laju pembentukan debu meningkat pada tingkat 5% CO2, tetapi tidak meningkat secara signifikan pada tingkat 12% CO2.

Jumlah debu yang dihasilkan dapat dikontrol dengan menyesuaikan jumlah CO2 yang ditambahkan ke dalam gas campuran, menurut studi oleh tim Li Zhuoxin dari Universitas Teknologi Beijing mengenai kandungan Cr (Ⅵ) dalam asap pengelasan baja tahan karat.

Hasil penelitian mereka menunjukkan bahwa fraksi massa Cr (Ⅵ) dalam asap meningkat dengan oksidasi yang lebih kuat dari gas pelindung selama pengelasan berpelindung gas. Selain itu, Cr (Ⅵ) meningkat dengan arus listrik yang lebih tinggi (150 ~ 250 A) selama Pengelasan MAGdan rasio massa Cr (Ⅵ) dalam short circuit transfer fume terhadap total Cr lebih tinggi daripada rasio massa jet transfer fume selama GMAW.

Sebuah laporan yang dipresentasikan oleh Vishal Vats pada pertemuan sementara Komite Kedelapan IIW 2022 menunjukkan bahwa menambahkan oksigen ke gas pelindung GMAW akan mendorong pembentukan Cr3+ dan Cr6+, serta meningkatkan elemen berbahaya seperti Mn, Fe, dan Ni di dalam asap.

Temuan ini menunjukkan bahwa jumlah debu pengelasan dipengaruhi oleh parameter proses pengelasan, dan memilih parameter yang sesuai dapat mengurangi emisi debu dan mempromosikan lingkungan yang lebih sehat. Namun, ada efek gabungan antara proses pengelasan dan kualitas pengelasan yang mungkin perlu mengorbankan kualitas dan efisiensi untuk mengurangi emisi asap, yang menghadirkan keterbatasan dalam aplikasi praktis.

Meningkatnya penggunaan metode pengelasan yang efisien (pengelasan kawat ganda/multi kawat, pengelasan hibrida busur laser) dalam bidang teknik semakin meningkatkan persyaratan spesifikasi pengelasan dan membuat penanganan asap las menjadi lebih menantang.

2.2 Pengaruh bahan pengelasan terhadap emisi debu

Selama proses pengelasan, oksida logam yang dihasilkan oleh pengelasan bahan pada suhu tinggi bercampur dengan berbagai karsinogen. Jika operator menghirup partikel-partikel ini secara berlebihan, hal ini dapat menyebabkan berbagai penyakit.

Untuk mengurangi risiko ini, pengembangan bahan pengelasan ramah lingkungan dapat secara efektif mengendalikan komponen berbahaya dari asap dan debu pada sumbernya.

Penelitian tentang bahan las ramah lingkungan di dalam dan luar negeri terutama berfokus pada tiga aspek:

(1) Dengan memodifikasi komposisi kulit obat, dimungkinkan untuk mengurangi jumlah debu yang dihasilkan oleh bahan tersebut.

(2) Untuk mengurangi kandungan berat elemen logam dalam asap dan debu pengelasan.

(3) Asap las harus ditangani dengan menggunakan bahan las dealloy.

Jumlah debu yang dihasilkan selama pengelasan dipengaruhi oleh komposisi lapisan elektroda, komposisi kimiawi serbuk, dan strip baja kawat las. Faktor-faktor yang memengaruhi sangat kompleks.

Fluorit dan natrium silikat merupakan kontributor utama dalam menghasilkan debu pada pelapisan elektroda, dan produk reaksinya menyumbang lebih dari 50% dari total jumlah asap dan debu.

Bahan yang mengandung K dan Na meningkatkan jumlah debu yang dihasilkan, sedangkan paduan kalsium silikon dan bubuk magnesium dapat menghambatnya.

Penelitian oleh Jiang Jianmin dan yang lainnya di Beijing University of Technology menemukan bahwa mengurangi kandungan serbuk besi dalam inti fluks kawat dapat mengurangi jumlah debu yang dihasilkan selama pengelasan sebesar 33% hingga 47%.

Menurut laporan dari Mruczek MF, produsen bahan las asing telah mengembangkan kawat inti fluks dengan kandungan mangan rendah yang secara efektif dapat mengurangi kandungan Mn dalam asap las. Namun demikian, hal ini dapat menyebabkan sifat mekanis las yang buruk.

North T H telah menemukan bahwa menambahkan partikel komposit yang mengandung Mn ke dalam inti dapat secara signifikan mengurangi kandungan Mn dalam asap las dengan mencegah oksidasi Mn dan menyisakan lebih banyak Mn di dalam lasan.

Dennis JH dkk. menambahkan elemen aktif (Zn, Al, Mg) ke dalam kawat berinti fluks, yang secara signifikan dapat mengurangi kandungan Cr6+ dalam asap las dengan memungkinkan elemen aktif teroksidasi secara istimewa. Akan tetapi, menambahkan Zn ke pengelasan baja tahan karat dapat mengurangi kandungan Cr dalam asap las tetapi mempercepat laju pembentukan asap.

Mortazavi SB dkk. menemukan bahwa mengurangi kandungan K dalam bahan las dan meningkatkan kandungan Li dapat mengurangi kandungan K2CrO4 dan selanjutnya mengurangi kandungan Cr6+ dalam asap las melalui Li.

Selain itu, Topham N et al. menunjukkan bahwa mengurangi kandungan Na dan K pada bahan las baja tahan karat austenitik dan menambahkan 30% tetraethyl silane (TEOS) pada gas pelindung dapat mengurangi kandungan Cr (VI) pada asap las baja tahan karat.

Namun, metode de-alloying bahan las yang digunakan untuk mengurangi komponen berbahaya dalam asap las mungkin tidak memenuhi persyaratan sifat mekanik, ketahanan korosi, dan ketahanan aus yang diperlukan untuk struktur pengelasan.

Saat ini, tingkat pemaduan pada logam dasar yang digunakan sangat tinggi. Dari baja karbon rendah ke baja paduan rendah, dan kemudian ke paduan entropi tinggi, tingkat pemaduan semakin meningkat.

Secara bersamaan, menambahkan elemen paduan seperti Mn, Cr, Ni, Mo, Co, dan lainnya ke bahan las (bahan dasar + kawat las) dapat secara signifikan meningkatkan sifat mekanik dan ketahanan korosi komponen las, meningkatkan masa pakai, dan memperluas jangkauan aplikasi bahan logam.

Akibatnya, sering kali tidak praktis untuk menangani asap dan debu dengan cara menghilangkan bahan las dalam produksi aktual.

Ventilasi dan pembuangan asap saat ini merupakan metode perawatan yang paling efektif dalam produksi, yang terutama mencakup dua jenis metode:

Metode pertama melibatkan pemasangan perangkat ekstraksi asap lokal atau menggunakan senjata las merokok di stasiun pengelasan untuk mengontrol difusi lebih lanjut dari asap las dan gas berbahaya, dan untuk mengendalikannya dari sumbernya.

Metode kedua melibatkan peningkatan lingkungan kerja bengkel pengelasan melalui ventilasi komprehensif dan ventilasi perpindahan pabrik.

3.1 Ekstraksi asap lokal

Saat ini, metode utama untuk ekstraksi asap lokal terutama mencakup senjata las pengasapan dan ventilasi lokal serta penghilangan debu.

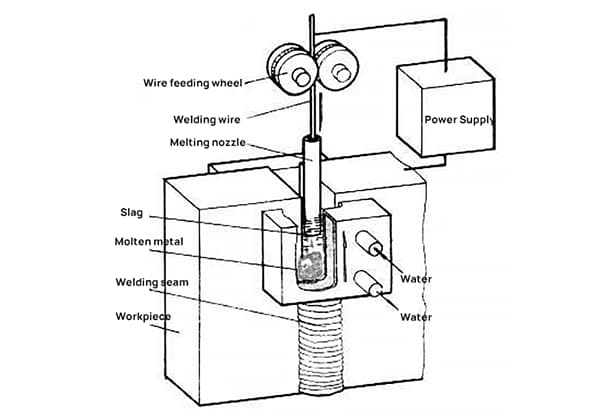

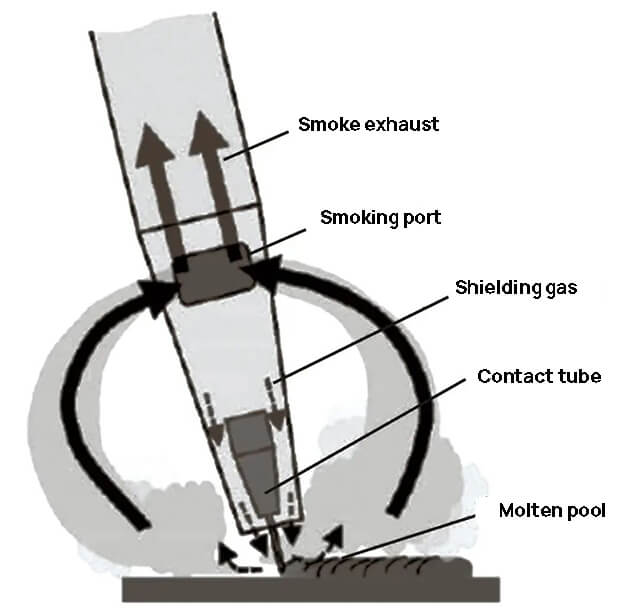

Prinsip pistol las berasap diilustrasikan pada Gambar 3. Mulut pengasapan menghasilkan hisapan untuk menangkap asap dan debu, mencegah penyebaran dan polusi lingkungan.

Dibandingkan dengan peralatan pemrosesan lokal lainnya, senjata las merokok menawarkan fleksibilitas yang lebih besar dalam hal penentuan posisi dan penyesuaian sudut, sehingga memungkinkan para tukang las untuk beroperasi dengan lebih sedikit batasan.

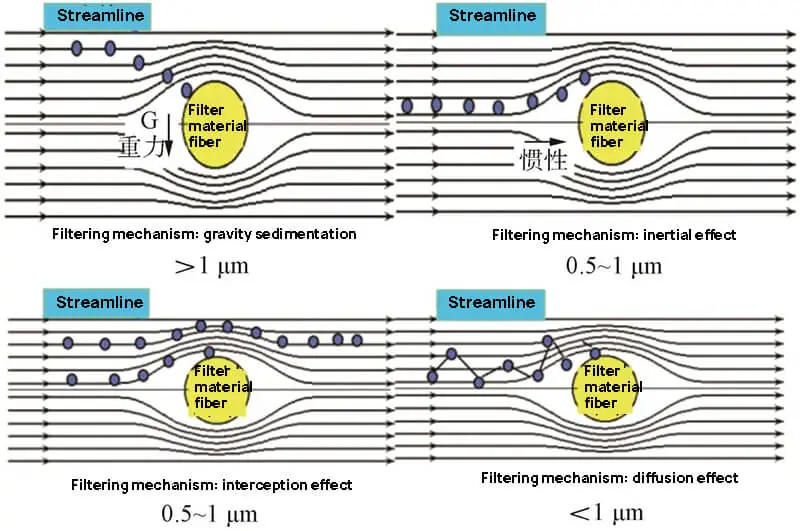

Ventilasi lokal melibatkan penggunaan tudung debu khusus untuk secara langsung mengekstraksi asap pengelasan dari area pengelasan dan kemudian melepaskan asap yang terkumpul ke luar setelah menjalani perawatan pengurangan debu. Prinsip ventilasi lokal digambarkan dalam Gambar 4.

Penelitian menunjukkan bahwa ventilasi lokal lebih efisien daripada ventilasi umum.

Flynn MR melakukan penelitian yang membandingkan efektivitas dedusting dari sistem ventilasi dalam tiga kondisi: tidak ada ventilasi dalam ruangan, angin alami, dan ventilasi mekanis. Hasilnya menunjukkan bahwa kipas angin yang dikombinasikan dengan sistem ventilasi lokal memiliki efisiensi pembuangan tertinggi.

Dalam percobaan lain, Meeker JD mengevaluasi ventilasi lokal komersial dan peralatan penghilang debu. Studi ini menemukan bahwa konsentrasi Mn dalam asap udara menurun sebesar 25%, materi partikulat menurun sebesar 40%, dan Cr6+ menurun sebesar 68% setelah menggunakan peralatan tersebut. Dengan demikian, ventilasi lokal dan penghilangan debu adalah metode ventilasi yang efektif.

Namun, perlu dicatat bahwa peralatan ekstraksi asap lokal hanya cocok untuk mengelas benda kerja berukuran kecil dan memiliki aplikasi terbatas pada benda kerja yang berat. pengelasan struktur bengkel. Hal ini disebabkan oleh fakta bahwa stasiun pengelasan untuk struktur berat bersifat bergerak, dan titik-titik asap dan debu terus berubah, sehingga sulit untuk mempertimbangkan keseluruhan ruang dengan menggunakan dedusting lokal.

3.2 Ventilasi umum dan ventilasi perpindahan

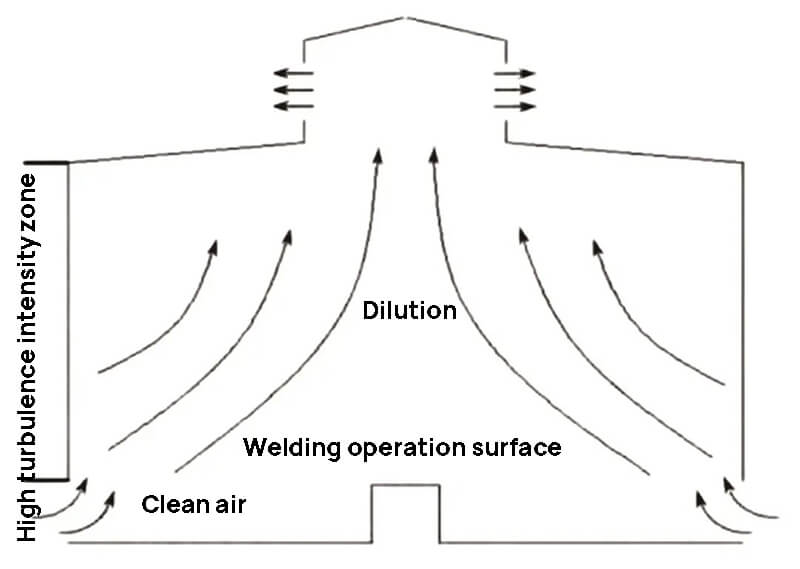

Ventilasi umum, juga dikenal sebagai ventilasi pengenceran, mengacu pada proses pengenceran udara dalam ruangan yang tercemar dengan udara bersih melalui penggunaan pintu, jendela, dan atap. Hal ini dilakukan untuk mengurangi konsentrasi zat berbahaya di udara dalam ruangan dan memastikan bahwa lingkungan udara dalam ruangan memenuhi standar kualitas udara.

Prinsipnya ditunjukkan pada Gbr. 5.

Ventilasi umum cocok untuk lingkungan dengan konsentrasi zat berbahaya yang rendah dan biasanya digunakan sebagai mode tambahan untuk ventilasi lokal dan pembersihan debu.

C. E. Feigley dkk. mempelajari dan mendiskusikan faktor keamanan K dalam rumus untuk menghitung volume udara untuk ventilasi pengenceran, dan mengusulkan faktor pencampuran Km yang lebih obyektif berdasarkan pengukuran eksperimental.

Liu Siyan dkk. melakukan pengujian untuk mengevaluasi konsentrasi bahaya kimia di bengkel las sebelum dan sesudah menerapkan perawatan ventilasi mekanis. Setelah perawatan ventilasi, kandungan udara mangan dan senyawanya, asap las, ozon, karbon monoksida, dan nitrogen oksida di bengkel mengalami penurunan, dengan penurunan paling signifikan ditemukan untuk mangan dan senyawanya dengan penurunan konsentrasi 82%.

Ventilasi perpindahan dikembangkan berdasarkan ventilasi umum, dan prinsipnya diilustrasikan pada Gambar 6.

Karena panas yang dihasilkan selama proses pengelasan, gradien suhu yang stabil terbentuk di bengkel pengelasan, yang mengurangi kecepatan angin dan menyebabkan perbedaan suhu (ΔT = 2 ~ 4 ℃) antara udara segar yang secara langsung disuplai ke area kerja dalam ruangan.

Hasilnya, udara yang lebih dingin pertama-tama turun di bawah pengaruh gravitasi dan secara bertahap menyebar ke seluruh lantai, membentuk lapisan udara segar. Saat suhu meningkat, udara segar ini naik, secara terus menerus menghilangkan udara yang tercemar.

Selain itu, udara segar terus dipasok ke ruangan melalui saluran udara, sementara bukaan pengembalian udara di atas bengkel menarik udara dalam ruangan karena beberapa faktor.

Udara segar di atas tanah di area kerja secara perlahan-lahan bergerak ke atas, membentuk aliran udara ke atas yang seragam. Hal ini secara bertahap menggantikan udara yang tercemar di bengkel, dan memurnikan udara.

Metode dedusting ventilasi perpindahan tidak hanya menghemat konsumsi energi tetapi juga memberikan efisiensi pemurnian yang lebih tinggi. R. Nienel dkk. melakukan studi tentang sistem ventilasi perpindahan pada pabrik pengelasan besar.

Dengan menganalisis distribusi spasial partikel yang dihasilkan selama proses pengelasan, mereka menemukan bahwa konsentrasi partikel di area aktivitas personel di bagian bawah pabrik secara signifikan lebih rendah daripada konsentrasi di bagian atas pabrik, sehingga menunjukkan keefektifan ventilasi perpindahan dalam mengeluarkan partikel dari pabrik pengelasan.

Saat ini, penelitian tentang ventilasi perpindahan terutama berfokus pada pengoptimalan distribusi udara, parameter suplai udara, dan posisi outlet ventilasi perpindahan menggunakan simulasi numerik CFD. Penelitian ini bertujuan untuk meningkatkan efisiensi ventilasi dan memberikan panduan teoritis untuk mengoptimalkan desain ventilasi perpindahan.

(1) Timbulnya dan bahaya asap pengelasan ditentukan oleh proses fisik dan kimia yang kompleks, dan tindakan komprehensif diperlukan untuk penanganannya.

(2) Kontrol penuh terhadap asap pengelasan dan faktor berbahaya lainnya tidak dapat dicapai hanya dengan perlindungan pasif.

(3) Inovasi proses pengelasan dan sistem pengelasan yang cerdas dan otomatis telah membuka jalan baru untuk mencapai pengelasan yang ramah lingkungan, efisien, dan produksi yang bersih.