Pernahkah Anda bertanya-tanya bagaimana pengelasan mengubah potongan logam yang terpisah menjadi satu kesatuan yang utuh? Artikel ini mengeksplorasi dunia sambungan las yang menarik, memeriksa jenis-jenisnya, karakteristik mekanis, dan faktor-faktor penting dalam desainnya. Temukan bagaimana sambungan ini berdampak pada kekuatan dan daya tahan struktur logam.

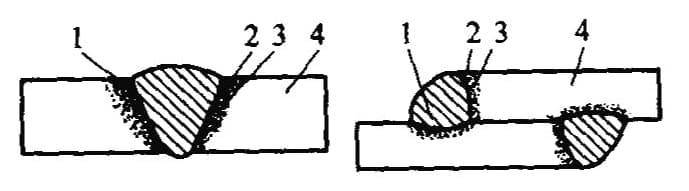

Sambungan las busur adalah struktur kompleks yang terdiri dari empat daerah berbeda, masing-masing dengan karakteristik dan sifat yang unik:

1 - Logam Las

2 - Kawat Meleleh

3 - Zona yang Terkena Dampak Panas

4 - Bahan Dasar

Proses pengelasan mengilhami sambungan dengan karakteristik mekanis berikut:

1) Kinerja Mekanik Heterogen dari Sambungan Las

Karena berbagai proses metalurgi yang terjadi selama pengelasan, dan karena siklus termal dan siklus regangan yang berbeda yang mempengaruhi area yang berbeda, perbedaan yang signifikan dalam struktur dan sifat area ini terjadi. Hal ini menghasilkan kinerja mekanis yang heterogen dari seluruh sambungan.

2) Distribusi dan Konsentrasi Tegangan yang Tidak Merata pada Sambungan Las

Diskontinuitas geometris yang melekat pada sambungan las menyebabkan distribusi tegangan kerja yang tidak merata dan konsentrasi tegangan berikutnya. Ketika terdapat cacat pengelasan, atau ketika bentuk lapisan pengelasan atau sambungan tidak praktis, konsentrasi tegangan meningkat, yang mempengaruhi kekuatan sambungan, terutama kekuatan kelelahan.

3) Stres Sisa dan Deformasi Karena Pemanasan yang Tidak Merata Selama Pengelasan

Pengelasan adalah proses pemanasan lokal. Selama pengelasan busursuhu pada sambungan las dapat mencapai titik didih material, tetapi dengan cepat menurun dari sambungan hingga mencapai suhu kamar. Bidang suhu yang tidak merata ini menyebabkan tegangan sisa dan deformasi di dalam pengelasan.

4) Kekakuan Sambungan Las yang Tinggi

Melalui pengelasan, jahitan dan komponen menjadi menyatu, menghasilkan tingkat kekakuan yang lebih tinggi dibandingkan dengan sambungan yang dipaku atau menyusut.

Sambungan Las (juga disebut sebagai Sambungan): Sambungan yang dihubungkan dengan pengelasan.

Sambungan las yang umum digunakan:

Sambungan Butt, Sambungan T, Sambungan Silang, Sambungan Pangkuan, Sambungan Sudut, Sambungan Tepi, Sambungan Lengan, Sambungan Butt Bevel, Sambungan Bergelang, dan Sambungan Butt Double-V, dan lain-lain.

Tipe dasar sambungan las.

| Nama | Pembentukan lapisan las | Nama | Pembentukan lapisan las |

| Sendi Pantat |  | Konektor Terminal |  |

| T-Joint |  | Konektor Pantat Miring |  |

| Sambungan Sudut |  | Konektor Bergelang | |

| Sendi Pangkuan |  | Konektor Pantat Tersegel |

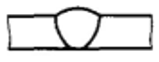

1. Sendi Pantat

Sambungan butt dibentuk dengan mengelas tepi yang berbatasan dari dua benda kerja yang diposisikan pada bidang yang sama. Konfigurasi sambungan ini diadopsi secara luas dalam berbagai struktur yang dilas karena desainnya yang halus, kapasitas penahan beban yang unggul, rasio kekuatan-terhadap-berat yang tinggi, dan pemanfaatan material yang efisien.

Popularitas sambungan butt joint berasal dari kemampuannya untuk menyalurkan gaya secara langsung melalui lasan, sehingga menghasilkan distribusi tegangan yang lebih seragam dibandingkan dengan jenis sambungan lainnya. Karakteristik ini membuatnya sangat cocok untuk aplikasi yang melibatkan pembebanan siklik atau lingkungan yang rentan terhadap kelelahan, seperti bejana tekan, pipa, dan kerangka baja struktural.

Namun, sifat sambungan dari ujung ke ujung memberlakukan persyaratan yang ketat pada persiapan dan penyelarasan permukaan sambungan. Persiapan tepi yang tepat, termasuk kemiringan untuk material yang lebih tebal, dan mempertahankan toleransi pemasangan yang ketat sangat penting untuk memastikan penetrasi penuh dan meminimalkan risiko cacat las.

Dalam produksi pengelasan, manik las pada sambungan butt joint biasanya menunjukkan profil yang sedikit cembung, menonjol di atas permukaan material dasar. Meskipun penguatan ini dapat memberikan kekuatan tambahan, namun juga menciptakan diskontinuitas geometris. Permukaan yang tidak seragam ini dapat menyebabkan konsentrasi tegangan pada ujung las - zona transisi antara logam las dan material dasar. Untuk mengurangi masalah ini, perawatan pasca-pengelasan seperti penggerindaan atau pemesinan dapat dilakukan untuk mencapai permukaan yang rata, terutama dalam aplikasi yang memerlukan ketahanan terhadap kelelahan atau sifat aerodinamis.

Teknik pengelasan modern, seperti pengelasan laser otomatis atau pengelasan sinar elektron, dapat menghasilkan sambungan butt berkualitas tinggi dengan distorsi minimal dan zona yang terpengaruh panas yang sempit, yang selanjutnya meningkatkan sifat mekanis sambungan dan integritas struktural secara keseluruhan.

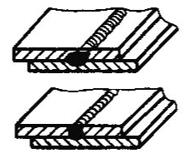

2. T-Joint

Sambungan T (atau sambungan silang) dibentuk dengan menyambungkan member yang tegak lurus menggunakan las fillet, menciptakan konfigurasi yang menyerupai huruf "T". Sambungan serbaguna ini dapat menahan gaya dan torsi multi-arah, sehingga sangat penting dalam berbagai aplikasi struktural. Sambungan T sebagian besar ditemukan dalam struktur kotak, pembuatan bejana tekan (seperti sambungan tabung-ke-cangkang), dan pemasangan cincin penguat lubang got ke badan kapal.

Geometri sambungan T menghadirkan tantangan unik dalam distribusi tegangan. Transisi yang tiba-tiba dari lapisan las ke material dasar menyebabkan distorsi yang signifikan pada aliran gaya di bawah beban eksternal, sehingga menghasilkan medan tegangan yang sangat tidak seragam dan kompleks. Fenomena ini menyebabkan konsentrasi tegangan yang besar pada bagian akar dan ujung las fillet, yang merupakan area kritis yang rentan terhadap kegagalan fatik.

Untuk mengurangi konsentrasi stres ini dan meningkatkan kinerja bersama, beberapa strategi dapat digunakan:

Ketika merancang dan membuat sambungan T, para insinyur harus mempertimbangkan dengan cermat faktor-faktor seperti pemilihan material, parameter pengelasan, dan skenario pembebanan potensial untuk memastikan kinerja sambungan yang optimal dan masa pakai yang lama.

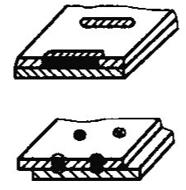

3. Sambungan Pangkuan

Sambungan pangkuan dibuat dengan menumpangkan dua pelat dan kemudian melakukan las fillet pada ujung atau sampingnya, atau dengan menambahkan las steker atau alur. Karena ketidaksejajaran dua garis tengah pelat pada sambungan pangkuan, momen lentur tambahan dihasilkan di bawah beban, yang dapat mempengaruhi kekuatan las.

Oleh karena itu, sambungan pangkuan biasanya tidak digunakan untuk elemen penahan tekanan utama pada boiler dan bejana tekan.

Perubahan bentuk yang signifikan pada komponen akibat sambungan pangkuan menyebabkan konsentrasi tegangan yang lebih kompleks dibandingkan dengan sambungan butt, sehingga menghasilkan distribusi tegangan yang sangat tidak merata di seluruh sambungan.

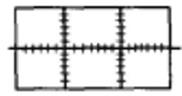

Di dalam sambungan lap, berdasarkan arah tegangan yang berbeda yang bekerja pada las fillet tumpang tindih, pengelasan ini dapat dikategorikan sebagai frontal, lateral, atau diagonal pengelasan fillet.

Selain mengelas dua pelat baja yang ditumpuk di ujung atau samping, sambungan pangkuan juga melibatkan pengelasan alur dan pengelasan steker (lubang bundar dan lubang memanjang). Struktur sambungan lap yang dilas dengan alur ditunjukkan pada gambar.

Pertama, benda kerja yang akan disambungkan dilubangi ke dalam alur, lalu alur diisi dengan logam las. Penampang las alur berbentuk persegi panjang, dan lebarnya dua kali ketebalan komponen yang disambung. Panjang alur harus sedikit lebih pendek dari panjang putaran.

Pengelasan steker melibatkan pengeboran lubang pada pelat yang akan disambung, menggantikan alur pada pengelasan alur, dan menggunakan logam las untuk mengisi lubang tersebut, sehingga menghubungkan kedua pelat. Pengelasan steker dapat dibagi menjadi dua jenis: pengelasan steker lubang melingkar dan pengelasan steker lubang memanjang, seperti yang ditunjukkan pada gambar.

4. Sambungan Sudut

Sambungan sudut terbentuk ketika dua pelat dilas pada ujung-ujungnya pada sudut tertentu. Sambungan sudut biasanya digunakan pada struktur kotak, sambungan pipa pelana, dan sambungan dengan badan silinder. Sambungan antara tabung api dan tutup ujung pada boiler kecil juga menggunakan bentuk ini.

Mirip dengan sambungan T, sambungan sudut satu sisi memiliki ketahanan yang sangat rendah terhadap momen tekukan balik. Kecuali jika pelatnya sangat tipis atau strukturnya tidak kritis, bevel umumnya harus dibuat untuk pengelasan dua sisi, jika tidak, kualitasnya tidak dapat dipastikan.

Saat memilih jenis sambungan, pertimbangkan terutama struktur produk, serta faktor-faktor seperti kondisi tegangan dan biaya pemrosesan.

Sebagai contoh:

Sambungan butt banyak digunakan karena mendistribusikan tegangan secara merata dan menghemat logam. Namun, sambungan butt membutuhkan dimensi pemotongan dan perakitan yang tepat.

Sambungan-T sebagian besar menahan tegangan geser kecil atau hanya berfungsi sebagai las penghubung.

Sambungan lap tidak menuntut presisi perakitan yang tinggi dan mudah dirakit, tetapi daya dukung bebannya rendah, sehingga umumnya digunakan pada struktur yang tidak kritis.

Persyaratan kualitas las, ukuran las, posisi las, ketebalan benda kerja, dimensi geometris, dan kondisi kerja dalam desain sambungan las menentukan keragaman dalam memilih metode pengelasan dan proses formulasi. Desain dan pemilihan sambungan las yang tepat tidak hanya memastikan kekuatan las dan struktur baja secara keseluruhan, tetapi juga menyederhanakan proses produksi dan mengurangi biaya produksi.

Faktor utama dalam mendesain dan memilih sambungan las:

Tabel 1-2: Desain Komparatif Bentuk Sambungan Las

| Prinsip-prinsip Desain Bersama | Desain yang rentan terhadap kesalahan | Desain yang Lebih Baik |

| Tingkatkan bagian depan las sudut |  |  |

| Posisi jahitan las yang dirancang harus memudahkan pengelasan dan inspeksi |  |  |

| Untuk mengurangi konsentrasi tegangan pada sambungan las putaran, sambungan ini harus dirancang sebagai sambungan dengan pelepas tegangan tertentu |  |  |

| Potong sudut tajam dari rusuk penguat |  |  |

| Jahitan las harus didistribusikan |  |  |

| Hindari sambungan las silang |  |  |

| Lapisan las harus dirancang pada atau di dekat sumbu netral dalam posisi simetris |  |  |

| Lapisan las yang mengalami pembengkokan harus dirancang pada sisi tegangan, bukan pada sisi kompresi yang tidak dilas. |  |  |

| Hindari menempatkan sambungan las di tempat yang terkonsentrasi pada tekanan. |  |  |

| Jahitan las harus menghindari area dengan tekanan maksimum. |  |  |

| Permukaan pemrosesan harus bebas dari lapisan las. |  |  |

| Posisi lapisan pengelasan otomatis harus dirancang sedemikian rupa sehingga penyesuaian peralatan pengelasan dan jumlah pembalikan benda kerja dapat diminimalkan. |  |  |

Jahitan las adalah sambungan yang terbentuk setelah mengelas bagian-bagiannya.

Kategori:

1. Berdasarkan posisi spasial, dapat dibagi menjadi: sambungan las datar, sambungan las horizontal, sambungan las vertikal, dan sambungan las di atas kepala.

2. Berdasarkan metode penyambungannya, dapat dikategorikan menjadi: sambungan las butt, sambungan las sudut, dan sambungan las plug.

3. Berdasarkan kontinuitasnya, dapat diklasifikasikan sebagai: sambungan las kontinu dan sambungan las terputus-putus.

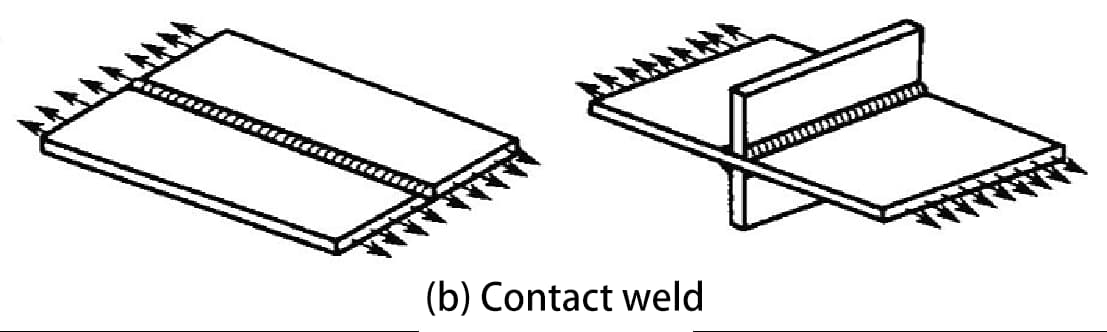

4. Berdasarkan penahan beban, dapat dibagi menjadi: sambungan las kerja dan sambungan las kontak.

Jahitan las adalah komponen penting dari sambungan las. Bentuk dasar dari lapisan las adalah lapisan las sambungan butt joint dan lapisan las sambungan sudut.

1. Jahitan Las Pantat:

Jahitan las butt dibentuk di sepanjang persimpangan antara dua bagian. Jahitan ini dapat memiliki konfigurasi tidak berlekuk (atau berlekuk berbentuk I) atau berlekuk. Bentuk permukaan lapisan las dapat berupa cembung atau rata dengan permukaan.

2. Jahitan Las Sudut:

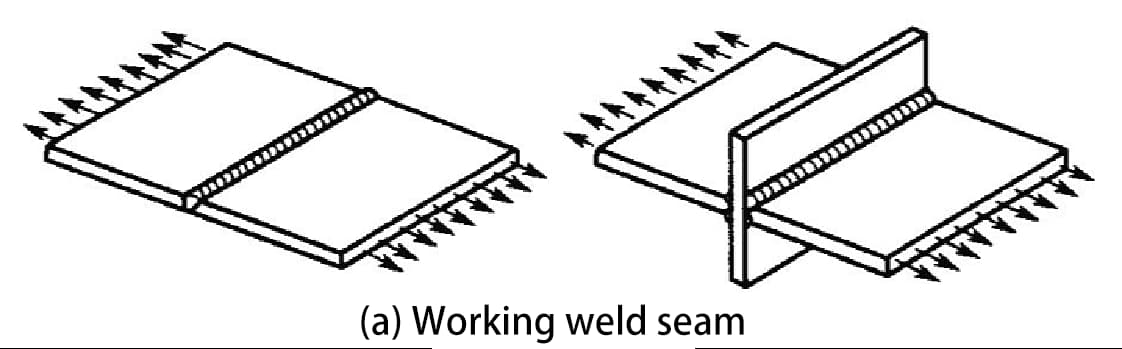

Jahitan Las Kerja (juga dikenal sebagai Jahitan Las Penahan Beban)

Ini adalah lapisan las yang, secara seri dengan bagian yang dilas, terutama menanggung beban. Jika lapisan ini pecah, struktur baja akan segera mengalami kerusakan parah.

Jahitan Las Kontak (juga dikenal sebagai Jahitan Las Tanpa Beban)

Ini adalah lapisan las yang secara paralel menyatukan dua atau lebih bagian yang dilas (yaitu, menyediakan konektivitas). Lapisan ini tidak secara langsung menanggung beban dan hanya mengalami gaya minimal selama operasi. Jika lapisan ini pecah, struktur tidak akan langsung rusak.

Alur adalah parit yang dibentuk dengan pemesinan bentuk geometris tertentu pada bagian benda kerja yang akan dilas sesuai dengan persyaratan desain atau proses.

Persiapan alur:

Proses pemesinan alur menggunakan metode mekanis, nyala api, atau busur listrik.

Tujuan persiapan alur:

(1) Untuk memastikan busur menembus jauh ke dalam akar lapisan las untuk fusi yang sempurna, untuk mencapai pembentukan lapisan las yang optimal, dan untuk memfasilitasi pembuangan terak.

(2) Untuk baja paduanalur juga menyesuaikan rasio logam dasar terhadap logam pengisi (yaitu, rasio fusi).

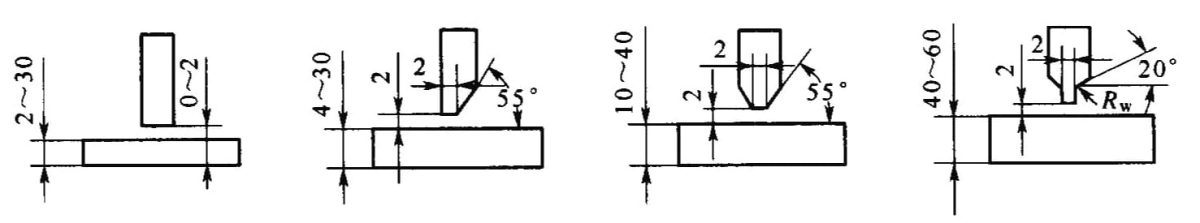

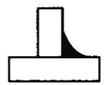

Tergantung pada ketebalan pelat, tepi pengelasan dari sambungan las butt weld dapat digulung, dikuadratkan, atau dikerjakan dengan mesin menjadi alur berbentuk V, X, K, dan U.

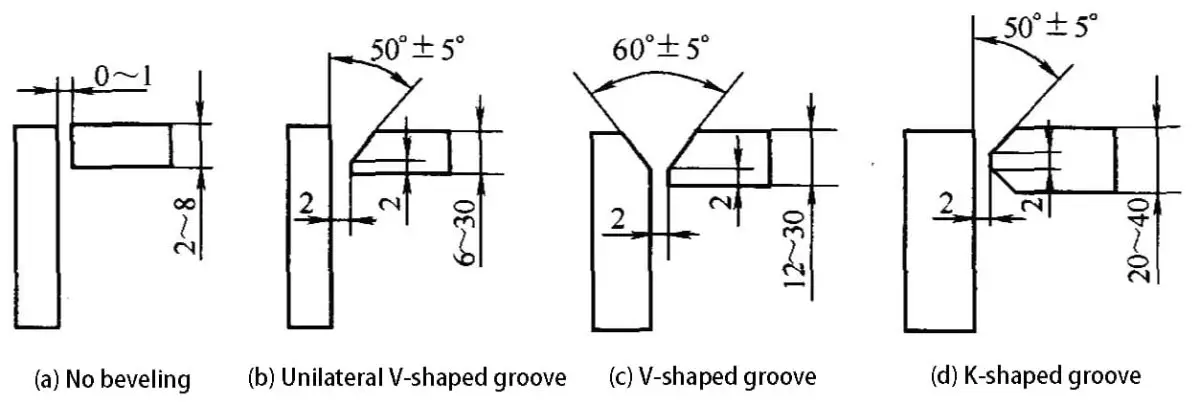

(2) Tergantung pada ketebalan benda kerja, struktur, dan kondisi penahan beban, bentuk alur untuk sambungan sudut dan sambungan-T dapat dibagi menjadi bentuk-I, bentuk-V satu sisi dengan ujung tumpul, dan bentuk-K.

a) Bentuk-I

b) Bentuk V Satu Sisi (dengan ujung tumpul)

c) Bentuk K (dengan ujung tumpul)

2. Prinsip-prinsip untuk Desain Alur

Bentuk dan dimensi alur terutama dipilih dan dirancang berdasarkan ketebalan struktur baja, metode pengelasan yang dipilih, posisi pengelasan, dan proses pengelasan. Desainnya harus:

1) Minimalkan jumlah bahan pengisi pada lapisan las;

2) Menunjukkan yang baik kemampuan las;

3) Pastikan bentuk alur mudah dikerjakan dengan mesin;

4) Memfasilitasi penyesuaian deformasi pengelasan;

Secara umum, untuk pengelasan benda kerja dengan ketebalan hingga 6mm menggunakan las busur elektroda, atau untuk pengelasan otomatis benda kerja dengan ketebalan hingga 14mm, dimungkinkan untuk mendapatkan lapisan las yang memenuhi syarat tanpa persiapan alur.

Namun, celah harus dipertahankan di antara pelat untuk memastikan logam pengisi mengisi kolam las, memastikan fusi sempurna. Jika pelat baja melebihi ketebalan yang disebutkan di atas, busur tidak dapat menembus pelat, dan persiapan alur harus dipertimbangkan.

Untuk memastikan fabrikasi yang tepat dan akurat dari desain mereka, para insinyur harus mengkomunikasikan spesifikasi teknis struktur dan produk secara komprehensif melalui gambar desain yang terperinci dan dokumen spesifikasi yang komprehensif.

Untuk sambungan las, perancang terutama menggunakan simbol las standar dan kode proses pengelasan. Meskipun metode perancangan teknis tradisional dapat digunakan, perincian secara grafis atau tekstual dari persyaratan proses pengelasan yang rumit dan pertimbangan untuk sambungan yang rumit dapat menjadi sangat rumit dan rentan terhadap kesalahan interpretasi.

Oleh karena itu, penerapan simbol dan kode standar sangat penting untuk menentukan dengan jelas aspek-aspek penting dari sambungan las:

Representasi standar ini tidak hanya merampingkan alur kerja desain-ke-fabrikasi tetapi juga meminimalkan kesalahan komunikasi, meningkatkan produktivitas, dan memastikan kualitas yang konsisten di berbagai lingkungan manufaktur. Selain itu, mereka memfasilitasi kepatuhan yang lebih mudah dengan standar pengelasan internasional seperti AWS A2.4 atau ISO 2553, yang sangat penting untuk operasi manufaktur global dan jaminan kualitas.

Simbol jahitan las: Simbol-simbol yang ditandai pada gambar untuk mewakili bentuk, ukuran, dan metode jahitan las.

Mereka diatur oleh GB/T324-1998 "Representasi Simbolis Lapisan Las" (berlaku untuk pengelasan fusi logam dan pengelasan resistansi) dan GB/T5185-1999 "Kode Representasi untuk Pengelasan Logam dan Mematri Metode pada Gambar.

Simbol jahitan las terdiri dari:

Simbol dasar: Simbol-simbol ini mewakili bentuk penampang lapisan las, yang mendekati bentuk penampang lapisan las.

| Nama Jahitan Las | Bentuk penampang melintang dari lapisan las. | Simbol |

| Jahitan Las Berbentuk I |  |  |

| Jahitan Las Berbentuk V |  |  |

| Jahitan Las Berbentuk V bermata tumpul |  |  |

| Jahitan Las Berbentuk V satu sisi |  |  |

| Jahitan Las Berbentuk V Satu Sisi Bermata Tumpul |  | |

| Jahitan Las Berbentuk U Bermata Tumpul |  |  |

| Jahitan Las Penyegelan |  | |

| Pengelasan Fillet |  |  |

| Las Steker atau Las Alur |  |  |

| Las Flare-V |  |  |

| Las Titik |  |  |

| Las Jahitan |  |  |

Simbol Tambahan: Simbol-simbol ini mewakili persyaratan tambahan untuk karakteristik bentuk permukaan lapisan las. Simbol tambahan umumnya digunakan bersama dengan simbol lapisan las dasar ketika ada persyaratan khusus untuk bentuk permukaan lapisan las.

| Nama | Dibantu Teknik Pengelasan | Simbol | Petunjuk |

| Simbol Datar |  | Menunjukkan permukaan las yang rata. | |

| Simbol Cekung |  | Menunjukkan permukaan las yang cekung. | |

| Simbol Cembung |  | Menunjukkan permukaan las cembung. |

Simbol-simbol penguat las: Ini adalah simbol-simbol yang digunakan untuk mengilustrasikan lebih lanjut karakteristik tertentu dari lapisan las.

| Nama | Formulir | Simbol | Indikasi |

| Simbol dengan Pad |  | Menunjukkan adanya strip pendukung di bagian bawah lapisan las. | |

| Simbol Las Tiga Sisi |  |  | Menyarankan jahitan las tiga sisi dan arah bukaan. |

| Simbol Las Perimeter |  |  | Melambangkan lapisan las yang mengelilingi benda kerja. |

| Simbol Bidang |  | Menunjukkan pengelasan yang dilakukan di lokasi atau di lokasi konstruksi. | |

| Simbol Ekor |  | Referensi ke ujung ekor simbol garis timah dapat dibuat ke GB5185-1999 untuk metode pengelasan dan notasi serupa." |

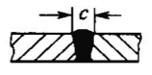

Simbol-simbol dimensi jahitan las: Ini adalah simbol yang digunakan untuk mewakili dimensi fitur alur dan jahitan las.

| Simbol | Nama | Diagram Skematik |

| σ | Ketebalan lembaran |  |

| c | Lebar jahitan las |  |

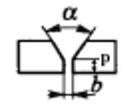

| b | Celah akar |  |

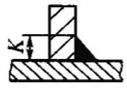

| K | Ketinggian ujung kaki las |  |

| p | Ketinggian tepi tumpul |  |

| d | Diameter titik las |  |

| a | Sudut alur |  |

| h | Penguatan Las |  |

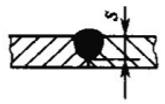

| s | Ketebalan Las Efektif Sambungan Las yang Sama |  |

| N | Simbol Kuantitas |  |

| e | Jarak Las |  |

| l | Panjang Las |  |

| R | Jari-jari Akar |  |

| H | Tinggi alur |  |

Garis Pemimpin: Terdiri dari garis utama yang diberi panah, dua garis referensi (garis horizontal) - satu garis solid dan satu garis putus-putus, dan bagian ekor.

Untuk menyederhanakan anotasi dan penjelasan tekstual tentang metode pengelasan, kode yang mewakili berbagai metode pengelasan seperti pengelasan logam dan mematri, seperti yang dilambangkan dengan angka Arab sesuai dengan standar nasional GB/T 5185-1999, dapat digunakan.

Anotasi metode pengelasan terletak di ujung garis panduan.

| Nama | Metode pengelasan |

| Pengelasan Busur | 1 |

| Terlindung Busur Logam Pengelasan | 111 |

| Pengelasan Busur Terendam | 12 |

| Logam Inert Pengelasan Gas (MIG) | 131 |

| Pengelasan Gas Tungsten Inert (TIG) | 141 |

| Pengelasan Tekanan | 4 |

| Pengelasan Ultrasonik | 41 |

| Pengelasan Gesekan | 42 |

| Pengelasan Difusi | 45 |

| Pengelasan Ledakan | 441 |

| Pengelasan Perlawanan | 2 |

| Pengelasan Titik | 21 |

| Pengelasan Jahitan | 22 |

| Pengelasan Flash | 24 |

| Pengelasan Gas | 3 |

| Pengelasan Oxy-Acetylene | 311 |

| Pengelasan Oxy-Propana | 312 |

| Metode Pengelasan Lainnya | 7 |

| Pengelasan Laser | 751 |

| Berkas Elektron | 76 |

Representasi Skematis dari Lasan

Menurut standar nasional GB/Tl2212-1990 "Gambar Teknis - Dimensi, Proporsi, dan Representasi Sederhana dari Simbol Pengelasan", bila perlu untuk menggambarkan lasan dengan cara yang disederhanakan pada gambar, lasan dapat diwakili menggunakan pandangan, pandangan penampang, atau pandangan penampang, atau bahkan pandangan aksonometri untuk tujuan ilustrasi.

Pada umumnya, hanya satu jenis representasi yang diizinkan untuk setiap gambar.

(a) Metode menggambar tampilan permukaan ujung las

(b) Metode menggambar tampilan bagian jahitan las

(c) Metode menggambar profil las

Standar Nasional GB/T324-1988, GB/T5185-1999, dan GB/T12212-1990 masing-masing menetapkan metode anotasi untuk simbol las dan kode metode pengelasan.

(1) Simbol pengelasan dan kode metode pengelasan dapat diwakili secara akurat dan tidak ambigu melalui garis panduan dan peraturan yang relevan.

(2) Saat membuat anotasi las, pertama-tama buatlah anotasi simbol las dasar di atas atau di bawah garis referensi, dan simbol lainnya dibuat anotasi pada posisinya masing-masing seperti yang ditentukan.

(3) Pada umumnya tidak ada persyaratan khusus untuk posisi garis panah relatif terhadap lasan, tetapi ketika memberi keterangan pada lasan berbentuk V, berbentuk V satu sisi, berbentuk J, dll., Panah harus mengarah ke benda kerja dengan alur.

(4) Apabila perlu, garis panah dapat dibengkokkan satu kali.

(5) Garis referensi imajiner dapat digambar di atas atau di bawah garis referensi nyata.

(6) Garis referensi pada umumnya harus sejajar dengan tepi bawah gambar, tetapi dalam kondisi khusus, garis referensi juga bisa tegak lurus dengan tepi bawah.

(7) Jika lasan dan garis panah berada pada sisi sambungan yang sama, simbol lasan dasar diberi keterangan pada sisi garis referensi aktual; sebaliknya, jika lasan dan garis panah tidak berada pada sisi sambungan yang sama, simbol lasan dasar diberi keterangan pada sisi garis referensi imajiner.

Bila perlu, simbol las dasar dapat disertai dengan simbol ukuran dan data.

Prinsip-prinsip Anotasi:

1) Dimensi pada penampang melintang kampuh las ditandai di sisi kiri simbol dasar, seperti: tinggi tepi tumpul p, tinggi alur H, ukuran sudut las K, tinggi sisa kampuh las h, tebal efektif kampuh las S, radius akar R, lebar kampuh las C, dan diameter bongkahan las d.

2) Dimensi searah dengan panjang kampuh las ditandai di sisi kanan simbol dasar, seperti: panjang kampuh las L, celah kampuh las e, dan jumlah kampuh las identik n.

3) Sudut alur α, sudut muka alur β, celah akar b, dan dimensi lainnya ditandai di sisi atas atau bawah simbol dasar.

4) Simbol untuk jumlah lapisan las yang identik ditandai di ujung ekor.

5) Apabila terdapat banyak dimensi yang harus ditandai dan tidak mudah dibedakan, simbol dimensi yang sesuai dapat ditambahkan di depan data.

| Nama | Diagram Skematik | Pelabelan |

| Jahitan Las Pantat |  |  |

|  | |

| Jahitan Las Fillet Terputus-putus |  |  |

| Jahitan Las Fillet Terputus-Putus Terhuyung-Huyung |  |  |

| Jahitan Las Titik |  |  |

| Jahitan Jahitan Las Jahitan |  |  |

| Jahitan Las Tusuk atau Jahitan Las Alur |  |  |

Dalam GB/T12212-1990, metode anotasi yang disederhanakan untuk sambungan las juga ditetapkan dalam keadaan tertentu.