Bayangkan sebuah dunia tanpa pengelasan. Dari gedung pencakar langit yang menjulang tinggi hingga mesin yang rumit, tatanan masyarakat modern kita akan terurai. Dalam artikel ini, kami menjelajahi dunia metode dan proses pengelasan yang menarik yang membentuk dunia kita di balik layar. Temukan ilmu pengetahuan, seni, dan inovasi yang menghembuskan kehidupan ke dalam logam, dan dapatkan apresiasi baru untuk para pengrajin tanpa tanda jasa yang membuat semuanya menjadi mungkin.

Dalam artikel ini, kami akan memperkenalkan 8 jenis metode dan proses pengelasan yang berbeda secara detail, termasuk definisi, prinsip kerja, fitur, keunggulan, dll.

Saya yakin Anda akan memiliki pemahaman baru tentang metode pengelasan setelah membaca ini.

Mari kita bahas lebih lanjut.

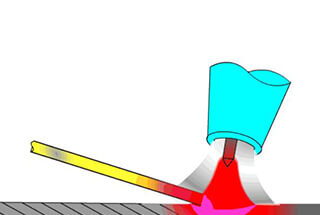

Pengelasan busur listrik batang las adalah metode proses yang menggunakan busur pembakaran stabil yang dibentuk antara batang las dan benda kerja untuk melelehkan batang las dan benda kerja, sehingga diperoleh sambungan las yang kokoh.

Selama pengelasan, lapisan tersebut terus menerus terurai dan meleleh untuk menghasilkan gas dan terak, yang melindungi ujung elektroda, busur, kolam lelehan, dan area di sekitarnya, serta mencegah pencemaran atmosfer yang berbahaya terhadap logam cair.

Inti las juga meleleh secara terus menerus di bawah aksi panas busur dan masuk ke dalam kolam cair untuk membentuk logam pengisi las.

1. Dibandingkan dengan metode pengelasan busur lainnya, pengelasan busur elektroda memiliki keunggulan sebagai berikut:

1. Peralatan sederhana, pengoperasian yang fleksibel dan nyaman, kemampuan beradaptasi yang kuat, aksesibilitas yang baik, bebas dari pembatasan lokasi dan posisi pengelasan, dan pengelasan umumnya dapat dilakukan di tempat yang dapat dijangkau oleh elektroda.

Ini adalah alasan penting untuk penerapan luas pelindung busur logam pengelasan.

2. Ada berbagai macam bahan logam yang dapat dilas.

Hampir semua logam dapat dilas kecuali logam yang tidak larut atau mudah teroksidasi.

3. Persyaratan untuk kualitas perakitan sambungan rendah. Selama proses pengelasanbusur dikontrol secara manual oleh tukang las.

Parameter proses pengelasan dapat dimodifikasi dengan menyesuaikan posisi busur dan kecepatan elektroda secara tepat waktu, sehingga mengurangi persyaratan kualitas untuk perakitan sambungan.

2. Dibandingkan dengan metode pengelasan busur lainnya, pengelasan busur elektroda memiliki beberapa kelemahan sebagai berikut:

1. Produktivitas pengelasan rendah dan intensitas tenaga kerja tinggi.

Dibandingkan dengan metode pengelasan busur lainnya, arus pengelasan rendah, dan batang las harus diganti setelah setiap batang las selesai.

Pembersihan terak juga diperlukan setelah pengelasan.

Efisiensi produksi rendah dan intensitas tenaga kerja tinggi;

Dan cahaya busurnya kuat dan asapnya tebal.

2. Kualitas las sangat bergantung pada manusia.

Karena elektroda las manual digunakan untuk pengelasan, maka ada persyaratan untuk keterampilan pengoperasian, sikap kerja, dan permainan di lapangan dari welder.

The kualitas pengelasan sangat tergantung pada tingkat operasi tukang las.

Las busur listrik batang las terdiri dari sumber daya pengelasankabel las, penjepit las, batang las, las, las, dan busur listrik.

Selama pengelasan, batang las dan benda kerja digunakan untuk menyentuh dan menyalakan busur listrik, dan kemudian batang las diangkat dan dijaga pada jarak tertentu.

Di bawah kondisi catu daya pengelasan memberikan tegangan busur dan arus pengelasan yang sesuai, busur listrik menyala dengan mantap untuk menghasilkan suhu tinggi, dan batang las serta lasan dipanaskan secara lokal ke kondisi leleh.

Logam cair di ujung elektroda menyatu dengan logam las cair untuk membentuk kolam cair.

Dalam pengelasan, busur bergerak dengan elektroda, dan logam cair dalam kolam cair secara bertahap mendingin dan mengkristal untuk membentuk lasan, dan kedua lasan dilas bersama.

Dalam pengelasan, inti pengelasan elektroda dipindahkan ke kolam cair dalam bentuk tetesan cairan setelah peleburan, dan lapisan elektroda menghasilkan sejumlah gas dan terak cair.

Gas yang dihasilkan diisi di sekitar busur dan kolam lelehan untuk mengisolasi udara.

Kepadatan terak cair lebih kecil daripada logam cair, dan terak ini mengapung di atas kolam cair untuk melindungi kolam cair.

Ketika logam di dalam kolam cair mendingin dan mengeras, terak juga mengeras untuk membentuk terak las yang menutupi permukaan las, mencegah logam las bersuhu tinggi teroksidasi, dan mengurangi laju pendinginan las.

Dalam proses pengelasan, reaksi metalurgi yang kompleks seperti deoksidasi, desulfurisasi, defosforisasi, dan dehidrogenasi dilakukan antara logam cair dengan terak cair dan gas, sehingga logam las dapat memperoleh komposisi dan struktur kimia yang sesuai.

Pengelasan TIG juga dikenal sebagai pengelasan busur gas inert yang tidak dapat dikonsumsi.

Baik pengelasan manual maupun pengelasan otomatis baja tahan karat setebal 0,5 ~ 4,0 mm, pengelasan TIG adalah metode pengelasan yang paling umum digunakan.

Metode pengelasan TIG dengan kawat pengisi sering digunakan untuk pengelasan backing pada bejana tekan, karena pengelasan TIG memiliki kekedapan gas yang baik, yang dapat mengurangi porositas lasan pada saat pengelasan bejana tekan.

Sumber panas pengelasan TIG adalah busur DC, tegangan kerja 10 ~ 95 V, tetapi arusnya bisa mencapai 600 A.

Mode koneksi yang benar dari mesin las adalah benda kerja dihubungkan ke kutub positif catu daya, dan elektroda tungsten dalam obor las digunakan sebagai kutub negatif.

Gas inert pada umumnya adalah argon.

Gas inert diumpankan melalui obor las untuk membentuk perisai di sekitar busur dan pada kolam las.

Untuk meningkatkan masukan panas, hidrogen 5% umumnya ditambahkan ke argon.

Namun demikian, ketika mengelas baja tahan karat feritikhidrogen tidak dapat ditambahkan dalam argon. Konsumsi gas sekitar 3-8 liter per menit.

Selain meniupkan gas inert dari obor las, lebih baik juga meniupkan gas yang digunakan untuk melindungi bagian belakang lasan dari bawah lasan.

Jika perlu, kolam las dapat diisi dengan kawat las dengan komposisi yang sama dengan material austenitik yang akan dilas.

Saat mengelas baja tahan karat feritik, pengisi tipe 316 biasanya digunakan.

Pengelasan busur berpelindung gas adalah jenis metode pengelasan busur yang menggunakan gas eksternal sebagai media pelindung.

Keunggulannya adalah visibilitas yang baik dari busur dan kolam lelehan serta pengoperasian yang mudah;

Tidak ada terak atau sedikit terak, jadi tidak perlu membersihkan terak setelah pengelasan.

Namun demikian, tindakan khusus yang tahan angin harus dilakukan ketika bekerja di luar ruangan.

Menurut apakah elektroda meleleh selama pengelasan, pengelasan berpelindung gas dapat dibagi menjadi pengelasan berpelindung gas elektroda non-leleh (elektroda tungsten) dan pengelasan berpelindung gas elektroda yang dapat dikonsumsi.

Yang pertama mencakup pengelasan gas inert tungsten, pengelasan busur plasma dan pengelasan hidrogen atom.

Pengelasan hidrogen atom jarang digunakan dalam produksi saat ini.

Pengelasan Tungsten Inert Gas Welding (TIG) adalah metode pengelasan yang menggunakan busur yang dihasilkan antara elektroda tungsten dan benda kerja untuk melelehkan logam dasar dan kawat pengisi (jika menggunakan kawat pengisi) di bawah perlindungan gas inert.

Selama pengelasan, tombol gas pelindung terus menerus disemprotkan dari nosel pistol las, membentuk lapisan pelindung gas di sekitar busur untuk mengisolasi udara, sehingga dapat mencegah efek berbahaya pada elektroda tungsten, kolam las, dan zona yang terpengaruh panas yang berdekatan, untuk mendapatkan lasan berkualitas tinggi.

Campuran argon, helium, atau argon helium dapat digunakan sebagai gas pelindung.

Dalam aplikasi khusus, sejumlah kecil hidrogen dapat ditambahkan.

Argon digunakan sebagai gas pelindung untuk tungsten pengelasan busur argon dan helium digunakan untuk pengelasan busur tungsten helium.

Karena harga helium yang tinggi, pengelasan busur tungsten argon jauh lebih banyak digunakan dalam industri daripada pengelasan busur helium.

Pengelasan TIG dapat dibagi menjadi pengelasan manual, pengelasan semi-otomatis, dan pengelasan otomatis sesuai dengan mode operasi.

Selama argon manual pengelasan busur tungstengerakan pistol las dan penambahan kawat pengisi sepenuhnya manual;

Selama pengelasan busur tungsten argon semi-otomatis, gerakan pistol las dioperasikan secara manual, tetapi kawat pengisi secara otomatis diumpankan oleh mekanisme pengumpanan kawat;

Selama pengelasan busur tungsten argon otomatis, jika benda kerja dipasang dan busur bergerak, pistol las dipasang pada troli pengelasan, dan perjalanan troli serta kawat pengisi dapat ditambahkan dengan cara kawat dingin atau kawat panas.

Kawat panas mengacu pada peningkatan kecepatan deposisi.

Dalam beberapa kasus, seperti pengelasan lembaran atau backing pass, terkadang tidak perlu menambahkan kawat pengisi.

Di antara ketiga metode pengelasan di atas, pengelasan busur tungsten argon manual adalah yang paling banyak digunakan, sedangkan pengelasan busur tungsten argon semi-otomatis jarang digunakan.

Selama pengelasan TIG, karena kerapatan arus yang rendah dan konduktivitas termal argon yang rendah, busur pada dasarnya tidak terkompresi, dan karakteristik statis busur adalah horizontal.

Menurut persyaratan karakteristik statis busur pada karakteristik eksternal catu daya, catu daya dengan karakteristik eksternal yang dikurangi harus digunakan terlepas dari apakah catu daya AC atau catu daya DC yang digunakan.

Selama pengelasan TIG, perubahan kecil pada panjang busur akan menyebabkan fluktuasi yang besar pada sumber daya pengelasan.

Oleh karena itu, sumber daya pengelasan TIG yang ideal adalah sumber daya dengan karakteristik eksternal penurunan curam vertikal (seperti penyearah pengelasan busur silikon tipe penguat magnetik), yang dapat menghilangkan fluktuasi arus yang disebabkan oleh perubahan panjang busur.

Catu daya AC umumnya digunakan untuk TIG pengelasan aluminium, magnesium dan paduannya.

Pengelasan MIG (MIG welding) adalah metode pengelasan busur listrik yang menggunakan elektroda peleburan, gas eksternal sebagai media busur, dan melindungi tetesan logam, kolam las, dan logam bersuhu tinggi di area pengelasan. Ini disebut pengelasan MIG.

Pengelasan busur gas inert (Ar atau He) dengan kawat padat disebut pengelasan MIG.

Bacaan terkait: Pengelasan MIG vs TIG

Tidak seperti pengelasan TIG, pengelasan MIG (MAG) menggunakan kawat las yang dapat melebur sebagai elektroda, dan menggunakan busur yang terbakar antara kawat las yang diumpankan secara terus menerus dengan benda kerja yang akan dilas sebagai sumber panas untuk melelehkan kawat las dan logam dasar.

Selama proses pengelasan, gas pelindung argon secara terus menerus disalurkan ke area pengelasan melalui nosel pistol las, sehingga busur, kolam cair dan logam dasar di dekatnya bebas dari efek berbahaya dari udara di sekitarnya.

Peleburan terus menerus dari kawat las harus ditransfer ke kolam pengelasan dalam bentuk tetesan, dan logam las harus dibentuk setelah fusi dan kondensasi dengan logam dasar cair.

1. Seperti pengelasan TIG, pengelasan ini dapat mengelas hampir semua logam, terutama cocok untuk mengelas aluminium dan paduan aluminium, tembaga dan paduan tembaga, baja tahan karat, dan bahan lainnya.

Dalam proses pengelasan, hampir tidak ada kehilangan pembakaran oksidasi, hanya sedikit kehilangan penguapan, dan proses metalurgi relatif sederhana.

2. Produktivitas tenaga kerja yang tinggi.

3. Pengelasan MIG dapat berupa koneksi balik DC. Pengelasan aluminium, magnesium, dan logam lainnya memiliki efek atomisasi katodik yang baik, yang secara efektif dapat menghilangkan lapisan oksida dan meningkatkan kualitas pengelasan sambungan.

4. Elektroda tungsten tidak digunakan, dan biayanya lebih rendah daripada pengelasan TIG; Dimungkinkan untuk mengganti pengelasan TIG.

5. Saat pengelasan MIG aluminium dan paduan aluminium, transfer tetesan sub jet dapat digunakan untuk meningkatkan kualitas sambungan las.

6. Karena argon adalah gas inert dan tidak bereaksi dengan zat apa pun, gas ini sensitif terhadap noda minyak dan karat pada permukaan kawat las dan logam dasar, serta mudah menghasilkan lubang udara.

Sebelum mengelas, kawat las dan benda kerja harus dibersihkan secara hati-hati.

Pengelasan laser adalah metode pengelasan dengan menggunakan sinar laser terfokus sebagai energi untuk membombardir panas yang dihasilkan oleh pengelasan.

Karena sifat optik laser, seperti pembiasan dan pemfokusan, pengelasan laser sangat cocok untuk mengelas komponen mikro dan komponen yang sulit diakses.

Pengelasan laser juga memiliki karakteristik masukan panas yang rendah, deformasi pengelasan yang kecil, dan kekebalan dari medan elektromagnetik.

Saat ini, pengelasan laser belum banyak digunakan karena harga laser yang mahal dan efisiensi konversi elektro-optik yang rendah.

Bacaan terkait: Pengelasan Laser: Panduan Dasar

1. Pengelasan laser dapat dibagi menjadi mesin las laser manualmesin las laser otomatis dan mesin las laser galvanometer sesuai dengan mode kontrol

2. Menurut sumber laser, dapat dibagi menjadi: Mesin las laser YAG, mesin las laser semikonduktor, dan pengelasan laser serat.

Ada dua mode dasar pengelasan laser: pengelasan konduksi termal laser dan pengelasan penetrasi dalam laser.

Yang pertama menggunakan kekuatan laser kepadatan (105 ~ 106W / cm2).

Setelah benda kerja menyerap laser, laser hanya mencapai permukaan yang meleleh, dan kemudian mengandalkan perpindahan panas untuk memandu perpindahan panas internal benda kerja untuk membentuk kolam cair.

Mode pengelasan ini memiliki penetrasi yang dangkal dan rasio lebar kedalaman yang kecil.

Yang terakhir ini memiliki densitas daya laser yang tinggi (106 ~ 107W/cm2).

Setelah menyerap laser, benda kerja dengan cepat meleleh dan bahkan menguap.

Logam cair membentuk sinar laser lubang kecil di bawah aksi tekanan uap, yang dapat langsung menyinari dasar lubang, membuat lubang terus memanjang hingga tekanan uap di dalam lubang seimbang dengan tegangan permukaan dan gravitasi logam cair.

Ketika lubang kunci bergerak di sepanjang arah pengelasan dengan sinar laser, logam cair di depan lubang kunci mengalir di sekitar lubang kunci ke belakang, dan lasan terbentuk setelah pemadatan.

Mode pengelasan ini memiliki penetrasi yang besar dan rasio kedalaman terhadap lebar yang besar.

Di bidang manufaktur mekanis, kecuali untuk bagian yang tipis, pengelasan penetrasi dalam umumnya harus digunakan.

Uap logam dan gas pelindung yang dihasilkan selama pengelasan penetrasi dalam terionisasi di bawah aksi laser, sehingga membentuk plasma di dalam dan di atas lubang kunci.

Plasma dapat menyerap, membiaskan, dan menyebarkan laser, sehingga umumnya, plasma di atas kolam cair akan melemahkan energi laser yang mencapai benda kerja.

Hal ini juga memengaruhi efek pemfokusan sinar dan tidak menguntungkan untuk pengelasan.

Biasanya dapat mengeluarkan atau melemahkan plasma dengan hembusan samping.

Pembentukan lubang kunci dan efek plasma membuat proses pengelasan disertai dengan suara, cahaya dan muatan listrik yang khas.

Sangatlah penting secara teoretis dan nilai praktis untuk mempelajari hubungan antara keduanya dan spesifikasi pengelasan serta kualitas pengelasan, dan untuk memantau proses dan kualitas pengelasan laser dengan menggunakan sinyal karakteristik ini.

1. Masukan panas dapat dikurangi hingga jumlah minimum yang diperlukan, kisaran perubahan metalografi zona yang terkena dampak panas kecil, dan deformasi yang disebabkan oleh konduksi panas juga minimum.

Parameter proses pengelasan pengelasan single pass pelat tebal 2.32mm memenuhi syarat setelah verifikasi, yang dapat mengurangi waktu yang dibutuhkan untuk tebal pengelasan pelat dan bahkan menghemat penggunaan logam pengisi.

3. Tidak perlu menggunakan elektroda, dan tidak ada kekhawatiran tentang polusi atau kerusakan elektroda.

Dan karena ini bukan proses pengelasan kontak, keausan dan deformasi mesin dapat diminimalkan.

4. Sinar laser mudah difokuskan, disejajarkan, dan dipandu oleh instrumen optik, dapat ditempatkan pada jarak yang tepat dari benda kerja, dan dapat dipandu lagi di antara mesin dan alat atau rintangan di sekitar benda kerja.

Aturan pengelasan lainnya tidak dapat digunakan karena pembatasan ruang di atas.

5. Benda kerja dapat ditempatkan di ruang tertutup (di bawah kendali pemompaan vakum atau lingkungan gas internal).

6. Sinar laser dapat difokuskan pada area yang sangat kecil dan dapat digunakan untuk mengelas bagian kecil dengan jarak yang sama.

7. Kisaran material yang dapat dilas sangat luas, dan berbagai material heterogen juga dapat disatukan.

8. Sangat mudah untuk melakukan pengelasan berkecepatan tinggi secara otomatis, dan juga dapat dikontrol oleh digital atau komputer.

9. Saat mengelas bahan tipis atau kabel berdiameter tipis, tidak akan ada masalah reflow seperti pengelasan busur.

10. Tidak terpengaruh oleh medan magnet (pengelasan busur dan pengelasan berkas elektron mudah dilakukan), dan dapat menyelaraskan pengelasan secara akurat.

11. Dapat mengelas dua logam dengan sifat fisik yang berbeda (seperti resistansi yang berbeda).

12. Tidak diperlukan perlindungan vakum atau sinar-X.

13. Jika menggunakan pengelasan tindik, rasio lebar kedalaman manik-manik las bisa mencapai 10:1.

14. Perangkat dapat dialihkan untuk mentransmisikan sinar laser ke beberapa workstation.

Elektron adalah salah satu partikel dasar materi, yang biasanya berputar mengelilingi nukleus dengan kecepatan tinggi.

Ketika elektron diberi sejumlah energi, mereka dapat melompat keluar dari orbit.

Panaskan katoda untuk melepaskan dan membentuk awan elektron bebas.

Ketika tegangan dinaikkan menjadi 30 hingga 200 kv, elektron akan dipercepat dan bergerak menuju anoda.

Prinsip dasar pengelasan berkas elektron adalah bahwa katoda pada pistol elektron memancarkan elektron akibat pemanasan langsung atau tidak langsung.

Dengan percepatan medan elektrostatik tegangan tinggi, elektron dapat membentuk berkas elektron dengan densitas energi yang tinggi melalui pemfokusan medan elektromagnetik.

Dengan sinar elektron ini untuk membombardir benda kerja, energi kinetik yang sangat besar diubah menjadi energi panas, sehingga benda kerja pada titik pengelasan meleleh, membentuk kolam cair, sehingga mewujudkan pengelasan benda kerja.

Pengelasan berkas elektron banyak digunakan dalam industri kedirgantaraan, energi atom, pertahanan nasional dan militer, industri mobil dan instrumen listrik karena keunggulannya yang tidak memiliki batang las, tidak ada oksidasi, pengulangan proses yang baik, dan deformasi termal yang kecil.

Dalam industri berat, kekuatan mesin las berkas elektron telah mencapai 100 kilowatt, dan dapat mengelas pelat baja tahan karat dengan ketebalan 200 mm.

Saat mengelas benda kerja yang besar, ruang vakum volume besar harus digunakan, atau vakum lokal yang dapat digerakkan harus dibentuk pada posisi pengelasan.

Dalam produksi mobil, pengelasan berkas elektron sebagian besar digunakan untuk memproses bagian-bagian mesin, transmisi, dll.

Bagian-bagian ini relatif lebih sedikit dikerjakan dengan mesin, yang memenuhi persyaratan ekonomis pengelasan berkas elektron.

Sebagai perusahaan modern yang canggih teknologi pengelasanpengelasan berkas elektron juga memainkan peran penting dalam bidang kedirgantaraan.

Keunikan bahan dan persyaratan pengelasan untuk komponen kedirgantaraan, mulai dari sensor tekanan mikro hingga cangkang pesawat ruang angkasa, membuat pengelasan berkas elektron dengan cepat menjadi proses yang diperlukan untuk memproses komponen-komponen penting ini, yang secara luas digunakan dalam pengelasan komponen bantalan pesawat terbang dan komponen rotor mesin yang penting.

Catu daya tegangan tinggi untuk mesin las berkas elektron memiliki karakteristik teknis yang berbeda dibandingkan dengan jenis catu daya tegangan tinggi lainnya.

Menurut standar pabrik produsen mesin las berkas elektron asing, standar DIN Jerman dan persyaratan teknis mesin las berkas elektron China, persyaratan catu daya tegangan tinggi untuk mesin las berkas elektron adalah sebagai berikut:

Karena tidak ada standar yang seragam di dalam dan luar negeri untuk persyaratan teknis catu daya tegangan tinggi untuk mesin las berkas elektron, persyaratan teknis yang diusulkan oleh beberapa produsen terutama adalah koefisien riak dan stabilitas.

Koefisien riak harus kurang dari 1%, dan stabilitasnya ± 1%.

Hampir semua produsen mesin las berkas elektron telah mengajukan persyaratan tersebut.

PTR Jerman juga mengajukan persyaratan teknis untuk tipe tegangan menengah, yang mensyaratkan koefisien riak relatif kurang dari 0,5%, stabilitas ± 0,5%, dan pengulangan kurang dari 0,5%.

Persyaratan di atas ditentukan menurut titik berkas elektron dan proses pengelasan.

Selain itu, German Pro-beam Group mengusulkan agar kandungan karbon dari baja yang dibuat dengan pengerasan berkas elektron harus lebih besar dari 0,18%.

Keuntungan dari vakum adalah, tidak ada perubahan warna dan penggetasan hidrogen setelah anilkedalamannya antara 0,1-1,7 mm, dan tidak ada pelarutan permukaan.

Busur plasma adalah metode pengelasan fusi yang menggunakan busur plasma dengan kepadatan energi tinggi sebagai sumber panas pengelasan.

Pengelasan busur plasma dicirikan oleh konsentrasi energi, produktivitas tinggi, kecepatan pengelasan yang cepat, deformasi tegangan yang kecil, busur yang stabil, dan cocok untuk pengelasan pelat dan kotak tipis.

Ini sangat cocok untuk mengelas berbagai bahan tahan api, mudah teroksidasi dan peka terhadap panas bahan logam (seperti tungsten, molibdenum, tembaga, nikel, titanium, dll.).

Gas terdisosiasi ketika dipanaskan oleh busur, dan dikompresi ketika melewati nosel berpendingin air pada kecepatan tinggi, meningkatkan densitas energi dan derajat disosiasi, membentuk busur plasma.

Stabilitas, nilai kalor, dan suhunya lebih tinggi daripada busur pada umumnya, sehingga memiliki kekuatan penetrasi dan kecepatan pengelasan yang lebih besar.

Gas yang membentuk busur plasma dan gas pelindung di sekelilingnya pada umumnya menggunakan argon murni.

Menurut sifat material berbagai benda kerja, helium, nitrogen, argon, atau campuran keduanya juga digunakan.

Pemotongan busur plasma adalah proses pemotongan yang umum untuk logam dan non-logam.bahan logam.

Mesin ini menggunakan aliran gas plasma berkecepatan tinggi, bersuhu tinggi, dan berenergi tinggi untuk memanaskan dan melelehkan material yang akan dipotong, serta menggunakan aliran gas berkecepatan tinggi internal atau eksternal atau aliran air untuk membuang material yang telah dilelehkan hingga berkas aliran gas plasma menembus bagian belakang untuk membentuk potongan.

1. Pengelasan busur plasma mikro dapat mengelas foil dan pelat tipis.

2. Ini memiliki efek lubang kecil, dan dapat lebih baik mewujudkan pembentukan bebas pengelasan sisi tunggal dan sisi ganda.

3. Busur plasma memiliki kepadatan energi yang tinggi, suhu kolom busur yang tinggi, dan kemampuan penetrasi yang kuat.

Baja dengan ketebalan 10 ~ 12mm dapat dilas tanpa alur.

Dapat dilas sekali dan dibentuk pada kedua sisinya.

Kecepatan pengelasan cepat, produktivitas tinggi, dan deformasi tegangan kecil.

4. Peralatannya rumit, konsumsi gasnya besar, jarak perakitan dan kebersihan benda kerja sangat ketat, dan hanya cocok untuk pengelasan dalam ruangan.

Apabila las busur plasma digunakan, biasanya digunakan catu daya karakteristik arus DC dan sag.

Karena karakteristik pengoperasian yang unik yang diperoleh dari pengaturan obor khusus dan aliran plasma serta gas pelindung yang terpisah, catu daya TIG biasa dapat ditambahkan ke konsol plasma, dan sistem plasma yang dibuat secara khusus, juga dapat digunakan.

Tidak mudah untuk menstabilkan busur plasma apabila menggunakan arus bolak-balik gelombang sinus.

Apabila jarak antara elektroda dan benda kerja jauh dan plasma terkompresi, maka busur plasma sulit memainkan perannya.

Terlebih lagi, pada setengah siklus positif, elektroda yang terlalu panas akan membuat nosel konduktif berbentuk bola, sehingga mengganggu stabilitas busur.

Catu daya switching DC khusus dapat digunakan.

Durasi elektroda positif dapat dikurangi dengan menyesuaikan keseimbangan bentuk gelombang, sehingga elektroda dapat sepenuhnya didinginkan untuk mempertahankan bentuk nosel ujung dan membentuk busur yang stabil.

Pengelasan gesekan adalah metode pengelasan yang menggunakan panas yang dihasilkan oleh gesekan permukaan kontak benda kerja sebagai sumber panas untuk membuat deformasi plastis benda kerja di bawah tekanan.

Di bawah aksi tekanan, di bawah aksi tekanan dan torsi yang konstan atau meningkat, gerakan relatif antara permukaan ujung kontak pengelasan menghasilkan panas gesekan dan panas deformasi plastis pada permukaan gesekan dan area sekitarnya, sehingga suhu di dalam dan di sekitar permukaan gesekan naik ke kisaran suhu yang umumnya lebih rendah dari titik leleh.

Resistensi deformasi material menurun, plastisitas meningkat, dan lapisan oksida pada antarmuka pecah.

Di bawah aksi tekanan penempaan yang mengganggu, dengan deformasi plastis dan aliran material, pengelasan solid-state direalisasikan melalui difusi molekuler dan rekristalisasi antarmuka.

1. Kualitas pengelasan sambungan baik dan stabil.

Laju sisa sambungan transisi tembaga aluminium yang dihasilkan oleh pengelasan gesekan suhu rendah di Cina kurang dari 0,01%;

Pabrik boiler mengadopsi pengelasan gesekan alih-alih pengelasan flash untuk menghasilkan koil economizer, dan laju pengelasan berkurang dari 10% menjadi 0,001%.

Di Jerman Barat, pengelasan gesekan digunakan sebagai pengganti pengelasan flash untuk memproduksi katup knalpot mobil, dan tingkat sisa pengelasan menurun dari 1,4% menjadi 0,04 ~ 0,01%.

Seperti yang dapat dilihat dari contoh di atas, tingkat sisa pengelasan gesekan sangat rendah, sekitar 1% dari metode pengelasan pada umumnya.

2. Cocok untuk mengelas baja yang berbeda dan logam yang berbeda.

Pengelasan gesekan tidak hanya dapat mengelas baja biasa yang berbeda, tetapi juga mengelas baja dan logam yang berbeda dengan sifat mekanik dan fisik yang sangat berbeda pada suhu kamar dan suhu tinggi, seperti baja struktural karbon alat kecepatan tinggi baja, tembaga - baja tahan karat, dll.

Selain itu, juga dapat mengelas logam yang berbeda yang menghasilkan paduan rapuh, seperti tembaga aluminium, baja aluminium, dll.

3. Akurasi dimensi yang tinggi dari pengelasan.

Kesalahan maksimum dari panjang penuh ruang prapembakaran mesin diesel yang dihasilkan oleh pengelasan gesekan adalah ± 0,1 mm.

Beberapa mesin las gesekan khusus dapat memastikan bahwa toleransi panjang lasan adalah ± 0,2 mm dan eksentrisitasnya kurang dari 0,2 mm.

Oleh karena itu, pengelasan gesekan tidak hanya digunakan untuk pengelasan blanko, tetapi juga untuk pengelasan produk jadi rakitan.

4. Mesin las memiliki daya rendah dan hemat energi.

Dibandingkan dengan pengelasan flash, pengelasan gesekan menghemat sekitar 80 ~ 90% energi listrik.

5. Sanitasi tempat kerja pengelasan gesekan

Tidak ada percikan api, cahaya busur dan gas berbahaya, yang kondusif untuk perlindungan lingkungan.

Sangat cocok untuk jalur produksi otomatis bersama dengan metode pemrosesan logam canggih lainnya.

Setelah bertahun-tahun berkembang, teknologi pengelasan gesekan telah mengembangkan banyak klasifikasi pengelasan gesekan: pengelasan stud gesekan, permukaan gesekan, pengelasan gesekan bodi ketiga, pengelasan gesekan tertanam, pengelasan gesekan inersia, pengelasan gesekan aduk, pengelasan gesekan radial, pengelasan gesekan linier, dan pengelasan lapisan gesekan.

Pengelasan titik mengacu pada metode pengelasan di mana titik pengelasan dibentuk di antara permukaan kontak dua benda kerja yang tumpang tindih dengan menggunakan elektroda silinder selama pengelasan.

Selama pengelasan titik, beri tekanan pada benda kerja agar bersentuhan dengan erat, lalu nyalakan arus, lelehkan kontak benda kerja di bawah pengaruh panas resistansi, dan bentuk titik pengelasan setelah pendinginan.

Pengelasan titik terutama digunakan untuk pengelasan bagian stamping komponen lembaran dengan ketebalan kurang dari 4mm, terutama untuk pengelasan bodi mobil, gerbong, dan badan pesawat.

Namun, kapal dengan persyaratan penyegelan tidak dapat dilas.

Pengelasan titik adalah sejenis pengelasan resistansi, yang terutama digunakan untuk pengelasan struktur pelat tipis dan tulangan.

Selama pengelasan titik, pengelasan membentuk sambungan pangkuan dan ditekan di antara dua elektroda.

Karakteristik utamanya adalah sebagai berikut:

1. Selama pengelasan titik, waktu pemanasan area sambungan sangat singkat dan kecepatan pengelasan cepat.

2. Pengelasan titik hanya mengkonsumsi energi listrik dan tidak memerlukan bahan pengisi, fluks, gas, dll.

3. Kualitas pengelasan spot terutama dijamin oleh mesin las spot.

Pengoperasian yang sederhana, mekanisasi dan otomatisasi yang tinggi, serta produktivitas yang tinggi.

4. Intensitas tenaga kerja yang rendah dan kondisi kerja yang baik.

5. Karena pengelasan dinyalakan dalam waktu singkat, membutuhkan arus dan tekanan tinggi, kontrol program proses lebih kompleks, mesin las memiliki kapasitansi besar, dan harga peralatan lebih tinggi.

6. Sulit untuk melakukan pengujian non-destruktif pada titik pengelasan.

Sebelum pengelasan, permukaan benda kerja harus dibersihkan.

Metode pembersihan yang umum dilakukan adalah pengawetan, yaitu pengawetan dalam asam sulfat dengan konsentrasi pemanasan 10%, dan kemudian membersihkannya dalam air panas.

Proses pengelasan spesifik adalah sebagai berikut:

1. Letakkan sambungan benda kerja di antara elektroda atas dan bawah tukang las spot dan jepit;

2. Berikan energi untuk memanaskan permukaan kontak dua benda kerja, melelehkan secara lokal dan membentuk nugget;

3. Jaga tekanan setelah daya dimatikan, sehingga bongkahan dapat didinginkan dan dipadatkan di bawah tekanan untuk membentuk sambungan solder;

4. Lepaskan tekanan dan keluarkan benda kerja.