Pernahkah Anda bertanya-tanya bagaimana cara menghitung konsumsi batang las secara akurat? Dalam artikel blog ini, kami akan mengeksplorasi metode dan formula yang digunakan oleh para ahli industri untuk memperkirakan kebutuhan material pengelasan. Dengan memahami teknik-teknik ini, Anda dapat mengoptimalkan proses pengelasan Anda, mengurangi pemborosan, dan meningkatkan efisiensi proyek. Bersiaplah untuk terjun ke dunia kalkulasi konsumsi batang las!

Pengantar Konsumsi Batang Las

Konsumsi batang las merupakan aspek penting dalam operasi pengelasan, yang memengaruhi efisiensi biaya dan perencanaan proyek. Memahami cara menghitung dan mengelola konsumsi batang las, yang juga dikenal sebagai elektroda, sangat penting untuk mencapai hasil yang optimal dalam proyek pengelasan apa pun.

Proses pengelasan yang berbeda memerlukan berbagai jenis dan ukuran elektroda, masing-masing dengan karakteristik dan aplikasi yang unik:

SMAW, juga dikenal sebagai pengelasan tongkat, menggunakan elektroda tertutup. Skenario khusus untuk penggunaan elektroda meliputi:

GMAW, atau pengelasan MIG, menggunakan kabel padat atau berinti logam. Aplikasi praktis meliputi:

FCAW menggunakan kabel berinti fluks dengan efisiensi deposisi sekitar 90%. Penggunaan umum meliputi:

SAW melibatkan kombinasi elektroda dan fluks. Proses ini umumnya digunakan untuk:

Menghitung konsumsi elektroda las secara akurat melibatkan beberapa langkah utama:

Mengidentifikasi proses pengelasan tertentu (misalnya, SMAW, GMAW, FCAW) sangat penting untuk memilih elektroda yang sesuai.

Mengukur panjang pengelasan secara akurat membantu menentukan jumlah elektroda yang diperlukan. Sebagai contoh, jika sebuah proyek melibatkan pengelasan jahitan sepanjang 10 meter, pengukuran ini sangat penting.

Berkonsultasi dengan spesifikasi produsen atau bagan konsumsi elektroda las dapat membantu mengidentifikasi tingkat konsumsi untuk elektroda yang dipilih. Sebagai contoh:

Rumus yang digunakan adalah:

Jumlah elektroda = (Panjang pengelasan / Tingkat konsumsi elektroda)Sebagai contoh, jika mengelas 100 meter dengan elektroda E6010, perhitungannya adalah:

Jumlah elektroda = 100 meter / 2,5 kg per 100 meter = 40 kgBeberapa faktor dapat mempengaruhi konsumsi batang las:

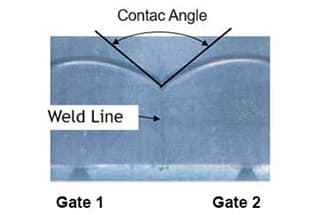

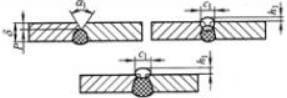

Ketebalan, sudut alur, dan bukaan akar sangat penting, terutama pada sambungan butt. Bahan yang lebih tebal membutuhkan lebih banyak bahan pengisi, sehingga meningkatkan konsumsi.

Jenis sambungan (misalnya, butt, fillet, lap) memengaruhi jumlah elektroda yang dibutuhkan. Sambungan fillet, misalnya, memerlukan perhitungan khusus berdasarkan panjang kaki dan ukuran tulangan.

Beberapa lintasan pengelasan mungkin diperlukan, yang berdampak pada konsumsi elektroda secara keseluruhan. Sebagai contoh, pengelasan multi-lintasan pada material tebal akan menghabiskan lebih banyak elektroda dibandingkan dengan pengelasan satu lintasan.

Memahami faktor-faktor ini dan menghitung konsumsi batang las secara akurat memastikan operasi pengelasan yang efisien dan hemat biaya, membantu dalam penentuan biaya, perencanaan, dan pemantauan efisiensi.

Perhitungan batang las yang akurat sangat penting untuk keberhasilan proyek pengelasan, yang tidak hanya memengaruhi kualitas dan kekuatan lasan, tetapi juga efisiensi dan keamanan proses pengelasan secara keseluruhan.

Menggunakan jenis dan jumlah batang las yang tepat sangat penting untuk menghasilkan lasan yang memenuhi sifat mekanis yang diperlukan, termasuk kekuatan tarik dan daya tahan. Sebagai contoh, batang las E6013, yang dikenal dengan kekuatan tarik sekitar 60.000 pon per inci persegi, sangat penting untuk aplikasi seperti fabrikasi serba guna, pembuatan kapal, dan struktur logam. Pemilihan batang las yang salah dapat menyebabkan kualitas las yang buruk, berkurangnya kekuatan, dan meningkatnya kemungkinan retak atau kegagalan. Sebuah studi kasus dari proyek pembuatan kapal menunjukkan bahwa penggunaan jenis batang las yang salah menyebabkan beberapa kegagalan pengelasan, menyebabkan penundaan yang signifikan dan peningkatan biaya karena pengerjaan ulang yang diperlukan.

Perhitungan akurat dari kebutuhan batang las membantu mengoptimalkan proses pengelasan dengan memastikan jumlah batang las yang tepat digunakan. Hal ini melibatkan estimasi panjang pengelasan, ketebalan logam, dan jumlah sambungan. Perhitungan yang tepat mencegah pemborosan, mengurangi kebutuhan pengerjaan ulang, dan meningkatkan produktivitas secara keseluruhan. Sebagai contoh, menentukan arus listrik yang sesuai berdasarkan diameter elektroda dan material yang dilas sangat penting untuk pengelasan yang efisien. Batang E6013, misalnya, membutuhkan arus listrik tertentu (70, 100, 150, dan 190) berdasarkan diameternya (2,5 mm, 3,2 mm, 4 mm, dan 5 mm).

Memilih batang las yang benar juga penting untuk keselamatan. Menggunakan elektroda yang tidak tepat dapat menyebabkan mesin las menjadi terlalu panas, kerusakan peralatan, dan meningkatkan percikan dan asap, yang semuanya dapat membahayakan keselamatan juru las. Pemilihan yang akurat meminimalkan risiko ini, memastikan bahwa proses pengelasan dilakukan dengan aman dengan bahaya minimal. Dalam sebuah insiden penting, sebuah pabrik manufaktur mengalami kebakaran karena penggunaan batang las yang tidak tepat, yang menekankan pentingnya pemilihan yang tepat untuk keselamatan.

Batang las yang berbeda dirancang untuk posisi dan teknik pengelasan tertentu. Sebagai contoh, batang E6013 serbaguna dan cocok untuk keempat posisi (datar, horizontal, vertikal, dan di atas kepala). Pemilihan yang cermat berdasarkan tugas pengelasan tertentu memastikan penetrasi yang tepat, sambungan yang kuat, dan kemudahan dalam mempertahankan posisi pengelasan yang diinginkan. Pemilihan yang salah dapat menyebabkan sambungan yang lemah dan kesulitan dalam mempertahankan posisi pengelasan, sebagaimana dibuktikan oleh sebuah proyek konstruksi yang menghadapi masalah struktural karena pemilihan batang yang tidak tepat untuk pengelasan vertikal.

Mencocokkan elektroda las dengan material yang dilas sangat penting untuk mencapai lasan yang kuat dan tahan lama. Logam yang berbeda memerlukan elektroda yang berbeda. Sebagai contoh, baja ringan membutuhkan elektroda yang berbeda dari baja tahan karat. Batang E6013, dengan lapisan fluks berbasis Rutile, sangat cocok untuk aplikasi baja ringan. Pasangan material-elektroda yang salah dapat mengakibatkan pengelasan yang lemah dan potensi kegagalan, seperti yang ditunjukkan oleh proyek perbaikan di mana penggunaan elektroda yang salah menyebabkan patahan las berulang.

Perhitungan batang las yang akurat membantu mengelola sumber daya secara efektif. Dengan menentukan jumlah batang las yang dibutuhkan secara tepat, tukang las dapat menghindari pembelian yang tidak perlu dan mengurangi pemborosan. Hal ini membantu dalam perencanaan dan penganggaran proyek, memastikan bahwa proses pengelasan hemat biaya. Manajemen sumber daya yang efektif juga membantu menjaga alur kerja yang stabil tanpa gangguan karena kekurangan bahan. Dalam pengaturan manufaktur skala besar, perhitungan yang tepat menghemat biaya yang besar dengan meminimalkan pembelian material berlebih dan mengurangi waktu henti.

Perhitungan batang las yang akurat sangat penting untuk memastikan pengelasan berkualitas tinggi, mengoptimalkan efisiensi, menjaga keselamatan, dan mengelola sumber daya secara efektif. Kesalahan penilaian di bidang ini dapat menyebabkan kualitas las yang buruk, produktivitas yang berkurang, dan bahaya keselamatan yang meningkat, sehingga menggarisbawahi perlunya perencanaan yang cermat dan perhitungan yang tepat dalam proses pengelasan.

Komposisi logam dasar memainkan peran mendasar dalam menentukan jenis elektroda yang diperlukan. Logam yang berbeda memerlukan elektroda khusus untuk memastikan pengelasan yang kuat dan kompatibel. Sebagai contoh, baja ringan biasanya menggunakan elektroda seperti E6013 atau E7018, sedangkan baja tahan karat atau aluminium memerlukan elektroda khusus yang sesuai dengan sifat uniknya. Kompatibilitas antara elektroda dan logam dasar mencegah cacat dan memastikan pengelasan yang kuat. Sebuah studi kasus menunjukkan bahwa menggunakan elektroda yang tepat untuk baja tahan karat dapat mencegah korosi dan meningkatkan daya tahan las.

Pengaturan arus dan tegangan pengelasan secara signifikan berdampak pada efisiensi dan kualitas pengelasan. Arus harus sesuai dengan jenis dan diameter elektroda serta ketebalan logam. Menggunakan arus yang kecil dapat menyebabkan busur yang tidak stabil dan cacat, sedangkan arus yang besar dapat menyebabkan undercut dan meningkatkan percikan. Pengaturan voltase yang tepat, yang ditentukan oleh panjang busur, menjaga stabilitas dan menghindari cacat. Sebagai contoh, sebuah proyek yang menggunakan elektroda E7018 pada pelat baja tebal menemukan bahwa pengaturan arus hingga 150 ampere dan tegangan hingga 24 volt menghasilkan kualitas las yang optimal.

Diameter dan jenis elektroda sangat penting dalam konsumsi batang las. Elektroda berdiameter lebih besar membutuhkan arus pengelasan yang lebih tinggi dan digunakan untuk material yang lebih tebal. Berbagai jenis elektroda, seperti tongkat, kawat, dan inti fluks, memiliki karakteristik dan aplikasi yang unik. Memilih jenis elektroda yang tepat berdasarkan proses dan material pengelasan memastikan kinerja yang optimal dan meminimalkan pemborosan. Sebagai contoh, proyek pembuatan kapal menggunakan elektroda berinti fluks karena tingkat deposisinya yang tinggi dan kesesuaiannya dengan kondisi di luar ruangan.

Posisi pengelasan yang dilakukan mempengaruhi pilihan elektroda dan konsumsi batang las. Beberapa elektroda dirancang untuk posisi tertentu untuk memastikan kualitas las yang optimal. Elektroda E7018 dapat digunakan di semua posisi, sedangkan elektroda lainnya mungkin terbatas pada pengelasan datar dan horizontal. Memilih elektroda yang tepat untuk posisi pengelasan membantu mencapai pengelasan yang konsisten dan berkualitas tinggi. Dalam proyek baja struktural, penggunaan elektroda E7018 pada posisi vertikal dan overhead menghasilkan pengelasan yang seragam tanpa cacat.

Desain dan kesesuaian sambungan mempengaruhi konsumsi batang las. Untuk sambungan dengan pemasangan yang rapat, elektroda dengan busur penggali, seperti E6010 atau E6011, memastikan penetrasi yang memadai. Untuk sambungan dengan bukaan akar yang lebar, elektroda seperti E6012, yang membuat permukaan las cekung, lebih cocok. Desain sambungan, termasuk jenis dan jumlah lintasan yang diperlukan, secara langsung memengaruhi jumlah elektroda yang dibutuhkan. Dalam pengelasan pipa, menggunakan elektroda E6010 untuk root pass dan E7018 untuk fill and cap pass memastikan pengelasan yang kuat dan bebas cacat.

Jenis catu daya (AC atau DC) dan polaritas (DCEP, DCEN, AC) memengaruhi konsumsi batang las dan kualitas las. Catu daya DC umumnya menawarkan busur yang lebih stabil, percikan yang lebih sedikit, dan kualitas las yang lebih baik. DCEP (Elektroda Arus Searah Positif) memberikan penetrasi yang lebih dalam, sedangkan DCEN (Elektroda Arus Searah Negatif) menawarkan tingkat deposisi yang lebih cepat. Catu daya AC lebih sederhana dan lebih hemat biaya tetapi mungkin tidak memberikan tingkat kualitas yang sama. Untuk struktur yang kritis, menggunakan catu daya DC dengan polaritas DCEP dapat meningkatkan kekuatan las dan mengurangi cacat.

Kondisi lingkungan, seperti suhu, kelembapan, dan kebersihan area kerja, mempengaruhi kinerja batang las. Temperatur atau kelembapan yang tinggi dapat menyebabkan mesin las bekerja lebih keras, sehingga mempengaruhi kualitas las. Kebersihan logam dasar sangat penting; menghilangkan mill scale, karat, kelembaban, cat, dan minyak membantu mencegah porositas dan meningkatkan kecepatan gerak. Memastikan lingkungan yang bersih dan terkendali akan meningkatkan efisiensi pengelasan dan mengurangi konsumsi elektroda. Dalam proyek pengelasan lepas pantai, mengontrol tingkat kelembapan dan membersihkan permukaan secara signifikan meningkatkan kualitas pengelasan dan mengurangi pengerjaan ulang.

Ketebalan logam yang dilas merupakan faktor penting dalam konsumsi batang las. Logam yang lebih tebal membutuhkan lebih banyak energi dan sering kali membutuhkan elektroda dengan keuletan yang lebih tinggi dan kandungan hidrogen yang rendah untuk mencegah keretakan las. Untuk logam yang lebih tipis, elektroda yang menghasilkan busur lembut dan penetrasi dangkal lebih disukai untuk menghindari pembakaran. Menyesuaikan elektroda dengan ketebalan logam dengan benar memastikan pengelasan yang efisien dan meminimalkan limbah. Dalam pengelasan otomotif, menggunakan elektroda tipis pada komponen lembaran logam mencegah lengkungan dan menghasilkan pengelasan yang presisi.

Dengan mempertimbangkan faktor-faktor ini secara cermat, tukang las dapat memilih elektroda yang sesuai untuk kebutuhan pengelasan spesifik mereka, mengoptimalkan kinerja, dan meminimalkan potensi cacat, sehingga menghasilkan operasi pengelasan yang efisien dan berkualitas tinggi.

Konsumsi batang las terutama ditentukan oleh faktor-faktor seperti jenis sambungan, jenis alur, panjang las, dan karakteristik lain dari struktur pengelasan.

Berikut ini beberapa rumus perhitungannya:

A) Rumus penghitungan untuk konsumsi elektroda adalah sebagai berikut:

m = A*L*ρ/1 - KS

Di mana

B) Yang lainnya adalah rumus untuk menghitung konsumsi elektroda serbuk non-besi:

m = ALρ/Kn * (1+Kb)

Dimana,

Sebagai contoh:

1. 1. pelat baja dengan ketebalan yang diketahui 20mm dilengkapi dengan alur berbentuk V, panjang las L adalah 3m, dan batang las 5015. Bagaimana cara menghitung konsumsi batang las?

(Menurut tabel, luas penampang logam yang diendapkan A = 250mm2, yang kepadatan baja ρ= 7,8g/cm3koefisien konversi Kn = 0,79, koefisien berat lapisan elektroda Kb = 0,32.)

Solusi: luas penampang yang diketahui dari logam yang diendapkan A = 250mm2, kepadatan baja ρ = 7,8 g / cm3koefisien transfer Kn = 0,79, Kb = 0,32, L = 3m.

Dari rumus:

mbatang = ALρ (1 + Kb) / 1000Kn = 250mm2× 3m × 7,8g / cm3(1+0.32)/(1000×0.79)=9.77kg

Jawaban: Konsumsi batang las adalah 9,77Kg.

2. Pengelasan busur manual digunakan untuk mengelas baja karbon 10m las fillet. Diameter elektroda adalah Φ4.0, dan ukuran fillet adalah 10mm. Berapa banyak elektroda yang dibutuhkan? (Tingkat deposisi batang las adalah 55%)

Persyaratan bahan las W = D/η = 1.2ALρ/η

A = 10 * 10/2 = 50mm2, L = 10m, ρ = 7,8 * 103/ kg / m3η = 55%

Oleh karena itu, W = 1,2 * (50 * 10-3)*10*7.8*103/55%=8.509kg≈8.5kg

Jawaban: Diperlukan batang las Φ4.0 seberat 8,5 kg untuk pengelasan ini.

Tabel 1 Luas Penampang Logam yang Diendapkan dengan Las

| TIDAK. | Nama las | Jenis dan ukuran sambungan las dan alur / mm | Rumus perhitungan |

| 1 | Pengelasan berbentuk I satu sisi | ||

| 2 | Las berbentuk I | ||

| 3 | Pengelasan berbentuk V (tanpa pengelasan belakang) | ||

| 4 | Pengelasan berbentuk V satu sisi (tanpa pengelasan belakang) | ||

| 5 | Pengelasan berbentuk U (tanpa pengelasan belakang) |  | |

| 6 | Las penyegelan belakang tanpa root overhang pada akar las berbentuk V dan U | ||

| 7 | Akar las berbentuk V dan berbentuk U |  | |

| 8 | Mempertahankan V dari pelat belakang baja |

Tabel 2 Koefisien berat Kb lapisan elektroda

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

Tabel 3 Koefisien transfer Kn dari elektroda

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

Faktor kualitas (Kb) fluks batang las umumnya berkisar antara 25% hingga 40%. Koefisien transfer (Kn) dari batang las ke lasan, yang mencakup kerugian dari pembakaran dan percikan, adalah sekitar 5% hingga 10%, dan kerugian dari kepala batang las yang tidak terpakai sekitar 10% hingga 15%.

Oleh karena itu, koefisien transfer biasanya ditetapkan antara 0,75 dan 0,85.

Perbedaan konsumsi berbagai jenis batang las dalam aplikasi praktis terutama tercermin dalam aspek-aspek berikut ini:

Prinsip-prinsip Pemilihan Bahan Pengelasan:

Bahan yang dikonsumsi selama pengelasan (termasuk batang las, kawat las, dll.) dipilih berdasarkan komposisi kimiawi logam yang diendapkan. Ini berarti, jenis batang las yang berbeda mungkin memiliki jumlah konsumsi yang berbeda karena jenis fluks dan jenis sumber daya pengelasan yang berbeda.

Komposisi dan Karakteristik Fluks Batang Las:

Batang las asam dan batang las basa memiliki komponen yang berbeda dalam fluksnya, yang menyebabkan kinerja yang berbeda selama proses pengelasan. Fluks batang las asam mengandung berbagai oksida, yang memiliki sifat pengoksidasi yang kuat, sedangkan batang las basa mengandung lebih banyak silikat, oksida besi, dan oksida titanium, dll., dan memiliki sifat pengoksidasi yang lebih lemah. Perbedaan-perbedaan ini dapat mempengaruhi jumlah debu yang dihasilkan selama pengelasan, stabilitas busur, dan fluiditas terak, yang pada gilirannya secara tidak langsung mempengaruhi konsumsi batang las.

Kinerja Proses Pengelasan:

Batang las asam dapat digunakan untuk AC dan DC, dengan kinerja proses pengelasan yang baik, busur yang stabil, percikan yang lebih sedikit, fluiditas terak yang baik, pembuangan terak yang mudah, dan penampilan las yang indah. Sebagai perbandingan, batang las alkali, karena komposisi kimia dan karakteristik fluksnya yang spesifik, mungkin memerlukan lebih banyak perhatian dan penyesuaian selama proses pengelasan, yang dapat menyebabkan konsumsi yang relatif lebih tinggi dalam kondisi yang sama.

Cakupan Aplikasi dan Rasio Produksi:

Dalam beberapa tahun terakhir, dengan meluasnya penggunaan baja paduan rendah biasa, penggunaan batang las alkali dalam pengelasan secara bertahap meningkat. Hal ini menunjukkan bahwa dengan meningkatnya penggunaan jenis baja tertentu, konsumsi jenis batang las yang sesuai (seperti batang las alkali) juga akan meningkat. Pada saat yang sama, pengelasan jenis baja tertentu dapat menyebabkan konsumsi jenis batang las tertentu yang lebih tinggi (seperti batang las E308H, yang membutuhkan komposisi kimia logam yang diendapkan tinggi).

Memastikan penggunaan batang las yang efisien sangat penting untuk meminimalkan biaya dan memaksimalkan produktivitas dalam operasi pengelasan. Berikut adalah beberapa tips praktis untuk membantu Anda mencapai pengelasan berkualitas tinggi sekaligus menggunakan batang las secara efisien.

Sebelum memulai proses pengelasan, bersihkan area sambungan dengan cermat untuk menghilangkan kontaminan seperti karat, cat, oli, kerak, dan minyak. Gunakan sikat kawat atau penggiling untuk mendapatkan permukaan yang bersih. Jika kontaminan tidak dapat dihilangkan sepenuhnya, pertimbangkan untuk menggunakan elektroda seperti AWS E6010 atau E6011, yang dapat menembus kotoran. AWS E6010 dan E6011 adalah jenis elektroda yang dikenal dengan kemampuan penetrasinya yang dalam, sehingga cocok untuk mengelas melalui karat dan cat.

Sambungan listrik yang stabil dan kokoh sangat penting. Ini memastikan busur berkualitas tinggi selama pengelasan. Pastikan penjepit kerja terpasang dengan aman pada tempat yang bersih pada benda kerja untuk mencegah interupsi atau ketidakkonsistenan.

Panjang busur yang konsisten sangat penting untuk menghasilkan lasan yang seragam. Idealnya, panjang busur harus sama dengan diameter elektroda. Sebagai contoh, menggunakan elektroda 1/8 inci membutuhkan panjang busur 1/8 inci. Busur yang pendek dapat menyebabkan elektroda tersangkut di kolam las, sedangkan busur yang panjang dapat menyebabkan percikan yang berlebihan, pengendapan yang rendah, undercut, dan porositas. Untuk visibilitas yang lebih baik, miringkan kepala Anda alih-alih menambah panjang busur.

Untuk posisi datar, horizontal, dan di atas kepala, gunakan teknik seret atau backhand. Pegang elektroda tegak lurus dengan benda kerja dan miringkan bagian atas ke arah gerak sebesar 5 hingga 15 derajat. Sudut seret atau tarikan 10-15 derajat umumnya optimal untuk pengelasan tongkat, memastikan penetrasi yang tepat dan manik las yang bersih.

Mempertahankan kecepatan gerak yang konsisten sangat penting untuk menghasilkan lasan yang kuat. Pengelasan yang terlalu cepat dapat menyebabkan penetrasi yang tidak memadai, sementara pengelasan yang terlalu lambat dapat menyebabkan penumpukan panas yang berlebihan dan manik-manik yang lebih lebar. Sesuaikan kecepatan gerak Anda untuk menjaga agar genangan las tetap cair tetapi tidak terlalu besar, untuk memastikan pengelasan yang seimbang dan terkendali.

Memilih jenis dan ukuran elektroda yang tepat untuk tugas pengelasan tertentu sangatlah penting. Misalnya, elektroda hidrogen rendah ideal untuk mengelas baja paduan rendah dan baja karbon dengan kandungan sulfur dan fosfor yang tinggi. Pemanasan awal yang tinggi mungkin diperlukan untuk pelat yang lebih tebal dan sambungan yang kaku untuk memastikan kualitas las yang optimal. Sebagai contoh, AWS E7018 adalah elektroda hidrogen rendah yang cocok untuk pengelasan struktural karena kadar airnya yang rendah dan kekuatannya yang tinggi.

Kelembaban pada batang las dapat menyebabkan cacat las. Jika Anda menduga bahwa batang las telah menyerap uap air, naikkan arus listrik pada mesin las dan panaskan batang pada benda kerja (bukan pada bagian yang akan dilas) selama 5-10 detik untuk menghilangkan uap air. Teknik ini sangat berguna untuk 7018 dan batang baja tahan karat.

Pengelasan yang berlebihan, atau membuat pengelasan yang lebih besar dari yang diperlukan untuk kekuatan sambungan, dapat menyebabkan pemborosan material dan potensi terbakar, terutama pada material yang lebih tipis seperti baja lembaran. Pastikan geometri sambungan konsisten dan bukaan akar cukup untuk penetrasi penuh tanpa tulangan yang berlebihan.

Sesuaikan masukan panas berdasarkan jenis dan ketebalan bahan untuk mencegah lengkungan dan memastikan pengelasan yang kuat. Panas yang terlalu tinggi dapat menyebabkan distorsi, sedangkan panas yang terlalu rendah dapat menyebabkan fusi yang tidak sempurna. Kontrol panas yang tepat sangat penting untuk menghasilkan pengelasan berkualitas tinggi.

Penyetelan yang konsisten sangat penting untuk seluruh sambungan. Kontrol celah atau kemiringan secara akurat untuk menghindari burnthrough dan mempertahankan kecepatan pengelasan yang stabil. Kemiringan dan bukaan akar yang memadai diperlukan untuk bentuk dan penetrasi manik yang baik, sehingga memastikan pengelasan yang kuat dan tahan lama.

Selalu kenakan perlengkapan keselamatan yang sesuai, termasuk helm, pelindung wajah, dan kacamata, untuk melindungi diri Anda dari asap dan percikan las. Peralatan keselamatan sangat penting untuk mencegah cedera dan memastikan lingkungan kerja yang aman.

Bersihkan las dan peralatan Anda secara teratur setelah digunakan untuk mencegah karat dan bentuk korosi lainnya. Pastikan semua peralatan dalam keadaan baik dan diatur dengan benar sebelum memulai tugas pengelasan. Perawatan yang tepat akan memperpanjang masa pakai peralatan Anda dan memastikan kualitas las yang konsisten.

Dengan mengikuti tips praktis ini, Anda dapat secara signifikan meningkatkan efisiensi dan kualitas operasi pengelasan Anda, memastikan penggunaan batang las yang optimal dan menghasilkan lasan yang unggul.

Memilih batang las yang sesuai, atau elektroda, untuk proyek Anda sangat penting untuk menghasilkan las yang kuat, tahan lama, dan berkualitas tinggi. Beberapa faktor harus dipertimbangkan untuk memastikan kecocokan terbaik antara elektroda dan persyaratan pengelasan tertentu.

Batang las, juga dikenal sebagai elektroda, adalah komponen penting dalam proses pengelasan. Elektroda menghantarkan arus listrik yang diperlukan untuk membuat busur, yang melelehkan logam dasar dan batang itu sendiri, membentuk lasan. Memilih batang las yang tepat melibatkan pemahaman tentang sifat dan persyaratan batang dan bahan yang dilas.

Komposisi elektroda harus sangat cocok dengan logam dasar untuk memastikan pengelasan yang kuat dan kompatibel. Sebagai contoh, ketika mengelas baja karbon, elektroda baja ringan seperti E6013 sering digunakan. Untuk baja tahan karat, elektroda baja tahan karat seperti E308 sesuai. Hal ini mencegah masalah seperti keretakan dan memastikan sifat mekanik las konsisten dengan logam dasar.

Kekuatan tarik elektroda harus sesuai dengan logam dasar. Dua digit pertama klasifikasi AWS pada elektroda menunjukkan kekuatan tariknya dalam ribuan pound per inci persegi (psi). Sebagai contoh, elektroda E6010 memiliki kekuatan tarik 60.000 psi, cocok untuk mengelas struktur baja ringan. Untuk baja berkekuatan tinggi, elektroda seperti E11018, dengan kekuatan tarik 110.000 psi, diperlukan.

Tentukan ketebalan logam dasar untuk memilih elektroda yang sesuai. Bahan yang lebih tebal memerlukan elektroda dengan keuletan tinggi dan kandungan hidrogen yang rendah, seperti E7018, untuk mencegah keretakan. Untuk bahan tipis, elektroda seperti E6013, yang menghasilkan busur lembut dengan penetrasi sedang, sangat ideal.

Bentuk dan ukuran logam dasar juga mempengaruhi pilihan elektroda. Untuk pengelasan lembaran logam tipis, elektroda berdiameter lebih kecil lebih disukai untuk menghindari pembakaran. Sebaliknya, elektroda berdiameter lebih besar cocok untuk bahan yang lebih tebal.

Elektroda kompatibel dengan AC, DC, atau kedua jenis arus tersebut. Digit keempat dari klasifikasi AWS menunjukkan jenis lapisan dan arus pengelasan yang kompatibel:

Posisi pengelasan mempengaruhi pilihan elektroda. Angka ketiga dalam klasifikasi AWS menunjukkan posisi elektroda yang memenuhi syarat:

Contohnya, elektroda E7018 dapat digunakan di semua posisi, membuatnya serbaguna untuk berbagai aplikasi.

Untuk sambungan dengan pemasangan yang rapat atau tanpa kemiringan, gunakan elektroda dengan busur penggali, seperti E6010 atau E6011, untuk memastikan penetrasi yang memadai. Elektroda ini efektif dalam menembus karat, minyak, dan kontaminan lainnya.

Untuk material dengan bukaan akar yang lebar, pilih elektroda yang membuat permukaan las cekung, seperti E6012, untuk mencapai kualitas las yang optimal. Elektroda ini dirancang untuk mengisi celah dan menghasilkan manik las yang halus.

Pertimbangkan kondisi yang akan dihadapi oleh komponen yang dilas, seperti panas tinggi, suhu rendah, atau beban kejut yang berulang-ulang. Elektroda hidrogen rendah dengan keuletan yang lebih tinggi, seperti E7018, direkomendasikan untuk aplikasi semacam itu untuk mengurangi kemungkinan retak las.

Jenis yang paling umum, batang tertutup, hadir dengan berbagai lapisan yang memengaruhi kinerjanya, seperti penetrasi yang dalam dan hidrogen yang rendah. Pelapis ini juga membantu menstabilkan busur dan melindungi lasan dari kontaminasi atmosfer.

Digunakan untuk aplikasi khusus, batang tubular menawarkan sifat mekanik khusus yang disesuaikan dengan kebutuhan pengelasan yang unik. Mereka sering digunakan dalam proses pengelasan busur berinti fluks (FCAW).

Biasanya digunakan dalam proses pengelasan TIG dan MIG, batang las telanjang sangat penting untuk mencapai presisi tinggi dalam aplikasi tertentu. Mereka membutuhkan gas pelindung eksternal untuk melindungi area las dari kontaminasi.

Pastikan logam dasar bersih dan bebas dari debu, karat, minyak, dan kontaminan lainnya untuk mencegah porositas dan meningkatkan kecepatan gerak. Jika pembersihan tidak memungkinkan, gunakan elektroda seperti E6010 atau E6011 yang dapat memotong kontaminan secara efektif.

Dengan mempertimbangkan faktor-faktor ini secara cermat, Anda dapat memilih batang las yang tepat untuk proyek spesifik Anda, memastikan pengelasan yang kuat, andal, dan berkualitas tinggi.

Jenis material secara signifikan memengaruhi konsumsi batang las karena berbagai faktor seperti sifat material, jenis dan ukuran elektroda, proses pengelasan, desain sambungan, dan persyaratan proyek tertentu.

Bahan yang berbeda memiliki titik leleh yang berbeda-beda, yang memengaruhi tingkat konsumsi batang las. Sebagai contoh, elektroda baja yang biasa digunakan dalam pengelasan SMAW dan MIG memiliki titik leleh yang lebih rendah dan dirancang untuk meleleh sepenuhnya selama proses pengelasan, yang menyebabkan konsumsi yang lebih tinggi. Sebaliknya, bahan seperti aluminium dan titanium, yang memiliki sifat termal yang berbeda, memerlukan teknik khusus dan dapat mengkonsumsi elektroda dengan kecepatan yang berbeda.

Ukuran dan jenis elektroda juga memainkan peran penting dalam menentukan konsumsi. Elektroda yang berbeda, seperti 1/8″ E6010 dibandingkan dengan 3/32″ E7018, memiliki tingkat konsumsi yang berbeda berdasarkan spesifikasinya. Berkonsultasi dengan spesifikasi pabrikan atau bagan konsumsi elektroda las sangat penting untuk penentuan yang akurat.

Proses pengelasan itu sendiri memengaruhi konsumsi material. Pengelasan TIG menggunakan elektroda tungsten yang tidak dapat dikonsumsi dan tidak meleleh, sedangkan pengelasan MIG dan SMAW menggunakan elektroda yang dapat dikonsumsi yang dikonsumsi saat meleleh ke dalam lasan.

Selain itu, desain sambungan dan ketebalan material yang dilas dapat memengaruhi konsumsi batang las. Material yang lebih tebal atau desain sambungan yang rumit mungkin memerlukan lebih banyak lintasan pengelasan, sehingga meningkatkan konsumsi elektroda.

Lapisan dan fluks pada elektroda juga dapat mempengaruhi tingkat konsumsi. Batang yang dilapisi berat memberikan perlindungan yang unggul tetapi mungkin tidak diperlukan dalam banyak situasi, sedangkan batang yang dilapisi ringan lebih rentan terhadap terak dan inklusi, yang berpotensi memengaruhi efisiensi dan konsumsi.

Peraturan industri dan persyaratan proyek tertentu lebih lanjut memengaruhi pilihan bahan batang las. Sebagai contoh, proyek konstruksi mungkin menuntut logam pengisi yang kuat dan kuat yang memenuhi standar keselamatan, yang berdampak pada jenis dan tingkat konsumsi elektroda yang digunakan.

Singkatnya, faktor-faktor seperti sifat material, jenis dan ukuran elektroda, proses pengelasan, desain sambungan, dan persyaratan proyek tertentu, semuanya memainkan peran penting dalam menentukan tingkat konsumsi batang las. Perhitungan yang akurat dan pemilihan elektroda yang tepat sangat penting untuk operasi pengelasan yang efisien dan hemat biaya.

Untuk mengurangi limbah batang las, beberapa strategi dapat diterapkan:

Penyimpanan dan penanganan yang tepat sangat penting. Elektroda las harus disimpan dalam wadah kedap udara atau kantong yang dapat ditutup kembali dengan paket pengering untuk mencegah kontaminasi kelembapan, yang memperpanjang masa pakainya dan mengurangi pembuangan dini.

Penggunaan batang las yang efisien adalah hal yang penting. Teknik seperti menggunakan blok pemukul untuk menghangatkan batang sebelum melakukan pemukulan ulang pada benda kerja dapat meminimalkan pemborosan. Pada pengelasan TIG, berhenti dengan menyisakan beberapa inci batang pengisi dan menempelkan batang baru ke batang lama dapat mengurangi limbah rintisan secara signifikan.

Daur ulang dan penggunaan kembali batang las yang tidak dapat digunakan harus dieksplorasi. Menyortir batang las berdasarkan komposisi material, menghilangkan kontaminan, dan menyiapkannya sesuai dengan panduan fasilitas daur ulang dapat membantu melestarikan sumber daya alam dan mempromosikan praktik berkelanjutan.

Memilih metode pengelasan berkelanjutan yang menghasilkan lebih sedikit limbah juga dapat bermanfaat. Sebagai contoh, pengelasan Metal Active Gas (MAG) menggunakan elektroda sekali pakai yang tidak dapat habis, yang menghindari limbah dari elektroda yang tersisa. Teknik lain seperti pengelasan busur logam gas laser dan pengelasan gesekan meningkatkan efisiensi dan mengurangi limbah material.

Meminimalkan siklus start/stop selama pengelasan dapat mengurangi limbah batang. Menggunakan batang baru untuk paku payung kritis atau proses pengelasan kontinu dapat membantu mengurangi jumlah batang yang digunakan.

Elektroda khusus, seperti elektroda pencungkil karbon berlapis tembaga dengan ujung jantan/betina, dapat menghilangkan limbah rintisan dengan memungkinkan sambungan untuk mengurangi batang yang dibuang.

Pelatihan dan pendidikan bagi para tukang las mengenai teknik yang berkelanjutan dan bertanggung jawab sangatlah penting. Pelatihan virtual reality dapat mengurangi dampak lingkungan dan penggunaan sumber daya selama proses pelatihan. Menekankan pentingnya meminimalkan limbah dan menggunakan sumber daya secara efisien dapat membuat perbedaan yang signifikan.

Terakhir, praktik pengelolaan limbah yang tepat harus diterapkan untuk batang las yang tidak dapat digunakan. Pembuangan yang bertanggung jawab, pelabelan yang tepat, dan penyimpanan limbah dapat mencegah kontaminasi lingkungan dan mengurangi risiko tumpahan dan kecelakaan.

Dengan mengikuti tips ini, tukang las dapat mengurangi limbah batang las secara signifikan, meningkatkan efisiensi, dan berkontribusi pada praktik pengelasan yang lebih berkelanjutan.