Pernahkah Anda bertanya-tanya mengapa beberapa struktur yang dilas mengalami kegagalan yang tidak terduga? Artikel ini mengeksplorasi kekuatan tersembunyi yang berperan dalam tegangan dan deformasi pengelasan. Pelajari bagaimana tekanan ini memengaruhi kekuatan, stabilitas, dan akurasi, dan temukan metode praktis untuk meminimalkan efeknya. Bersiaplah untuk memahami tantangan tak terlihat yang dihadapi tukang las dan cara mengatasinya!

Tegangan pengelasan mengacu pada kekuatan internal yang dihasilkan dalam komponen yang dilas selama dan setelah proses pengelasan. Tekanan ini terutama disebabkan oleh siklus pemanasan dan pendinginan lokal yang melekat pada pengelasan, yang menyebabkan ekspansi dan kontraksi termal yang tidak seragam, serta perubahan mikrostruktural pada material.

Penyebab mendasar dari tegangan pengelasan dan deformasi yang terkait terletak pada distribusi suhu yang heterogen selama pengelasan. Gradien termal ini menghasilkan:

Tegangan pengelasan dapat dikategorikan menjadi dua jenis utama:

Dengan tidak adanya beban eksternal, tegangan pengelasan akan menyeimbangkan diri di dalam pengelasan. Namun, tekanan internal ini dapat secara signifikan memengaruhi kinerja dan kualitas struktur yang dilas dalam beberapa cara:

(1) Efek pada kekuatan:

Cacat serius pada area dengan tegangan tarik sisa yang tinggi dapat berdampak negatif pada kekuatan beban statis las jika beroperasi di bawah suhu transisi getas. Adanya tegangan tarik sisa pada titik konsentrasi tegangan di bawah tegangan siklik akan mengurangi kekuatan kelelahan dari pengelasan.

Kekuatan fatik las tidak hanya bergantung pada besarnya tegangan sisatetapi juga pada faktor-faktor seperti faktor konsentrasi tegangan, koefisien karakteristik siklus tegangan, dan nilai maksimum tegangan siklik. Pengaruh tegangan sisa berkurang seiring dengan berkurangnya faktor konsentrasi tegangan dan meningkat seiring dengan berkurangnya koefisien karakteristik siklus tegangan, tetapi berkurang seiring dengan meningkatnya tegangan siklik.

Ketika tegangan siklik mendekati kekuatan luluhefek tegangan sisa secara bertahap berkurang.

② Efek pada kekakuan:

Kombinasi dari tegangan sisa pengelasan dan tegangan dari beban eksternal dapat mengakibatkan luluh dini dan deformasi plastis pada area tertentu pada pengelasan. Hal ini akan mengakibatkan berkurangnya kekakuan las.

③ Pengaruh terhadap stabilitas pengelasan bertekanan:

Ketika batang yang dilas mengalami tekanan, tegangan sisa pengelasan berpadu dengan tegangan dari beban eksternal, yang berpotensi menyebabkan hasil atau ketidakstabilan lokal, dan mengurangi stabilitas batang secara keseluruhan.

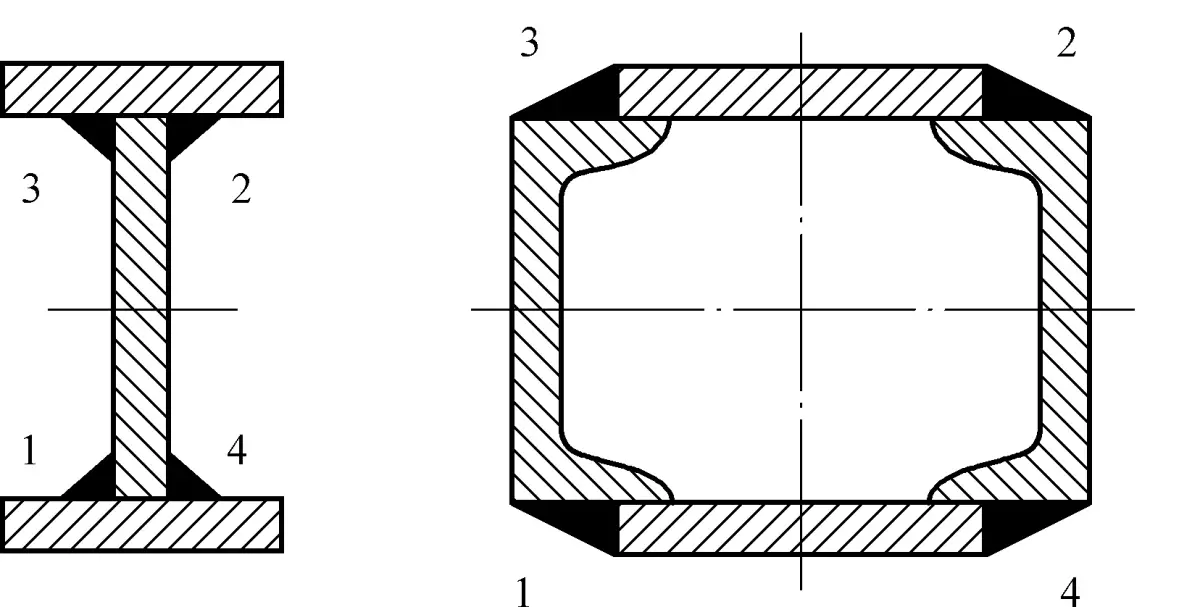

Dampak tegangan sisa pada stabilitas tergantung pada geometri dan distribusi stres internal di dalam member. Pengaruh tegangan sisa pada penampang tidak tertutup, seperti penampang I, lebih besar daripada pengaruhnya pada penampang tertutup, seperti penampang kotak.

④ Pengaruh pada akurasi pemesinan:

Adanya tegangan sisa pengelasan dapat memengaruhi akurasi pemesinan lasan pada tingkat yang berbeda-beda. Semakin rendah kekakuan lasan, semakin besar jumlah pemesinan, dan semakin besar dampaknya pada akurasi.

⑤ Pengaruh pada stabilitas dimensi:

Tegangan sisa pengelasan dan ukuran lasan berubah seiring waktu, dan hal ini dapat mempengaruhi stabilitas dimensi lasan. Stabilitas tegangan sisa juga memengaruhi stabilitas dimensi lasan.

⑥ Efek pada ketahanan terhadap korosi:

Kombinasi tegangan sisa pengelasan dan tegangan beban dapat mengakibatkan retak korosi tegangan.

Pengaruh tegangan sisa pengelasan pada struktur dan member:

Tegangan sisa pengelasan adalah tegangan awal pada member sebelum member tersebut memikul beban. Selama penggunaan member, tegangan sisa tumpang tindih dengan tegangan kerja yang disebabkan oleh beban lain, yang menyebabkan deformasi sekunder dan distribusi ulang tegangan sisa.

Hal ini tidak hanya mengurangi kekakuan dan stabilitas struktur, tetapi juga berdampak signifikan pada kekuatan fatik, ketahanan terhadap fraktur getas, retak korosi tegangan, dan retak rangkak suhu tinggi di bawah pengaruh gabungan suhu dan lingkungan.

Tegangan pengelasan dapat diminimalkan melalui pertimbangan yang komprehensif dari desain dan proses. Dalam mendesain struktur pengelasan, seseorang harus menggunakan sambungan las dengan kekakuan yang lebih rendah, meminimalkan jumlah dan ukuran penampang las, dan menghindari konsentrasi las yang berlebihan. Langkah-langkah berikut ini dapat diambil dalam hal proses:

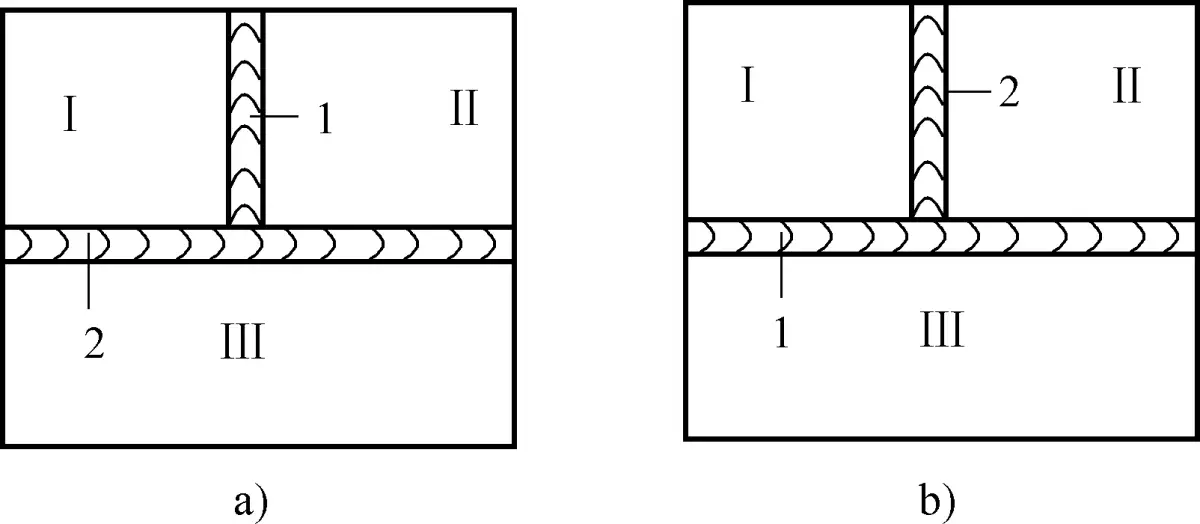

Penentuan urutan pengelasan harus memungkinkan pengelasan menyusut secara bebas sebanyak mungkin untuk mengurangi tegangan. Tegangan pengelasan yang dihasilkan oleh urutan yang ditunjukkan pada Gambar 4-10a adalah kecil, sedangkan pada Gambar 4-10b, pengelasan kampuh 1 terlebih dahulu meningkatkan kendala pada kampuh 2, sehingga meningkatkan tegangan sisa.

a) Tegangan Pengelasan Minimal, b) Tegangan Pengelasan Substansial.

Selama proses pendinginan las, gunakan palu berkepala bulat untuk memukul las secara merata dan cepat, menyebabkan deformasi perpanjangan plastis lokal pada logam las, mengimbangi beberapa deformasi penyusutan pengelasan, sehingga mengurangi tegangan sisa pengelasan.

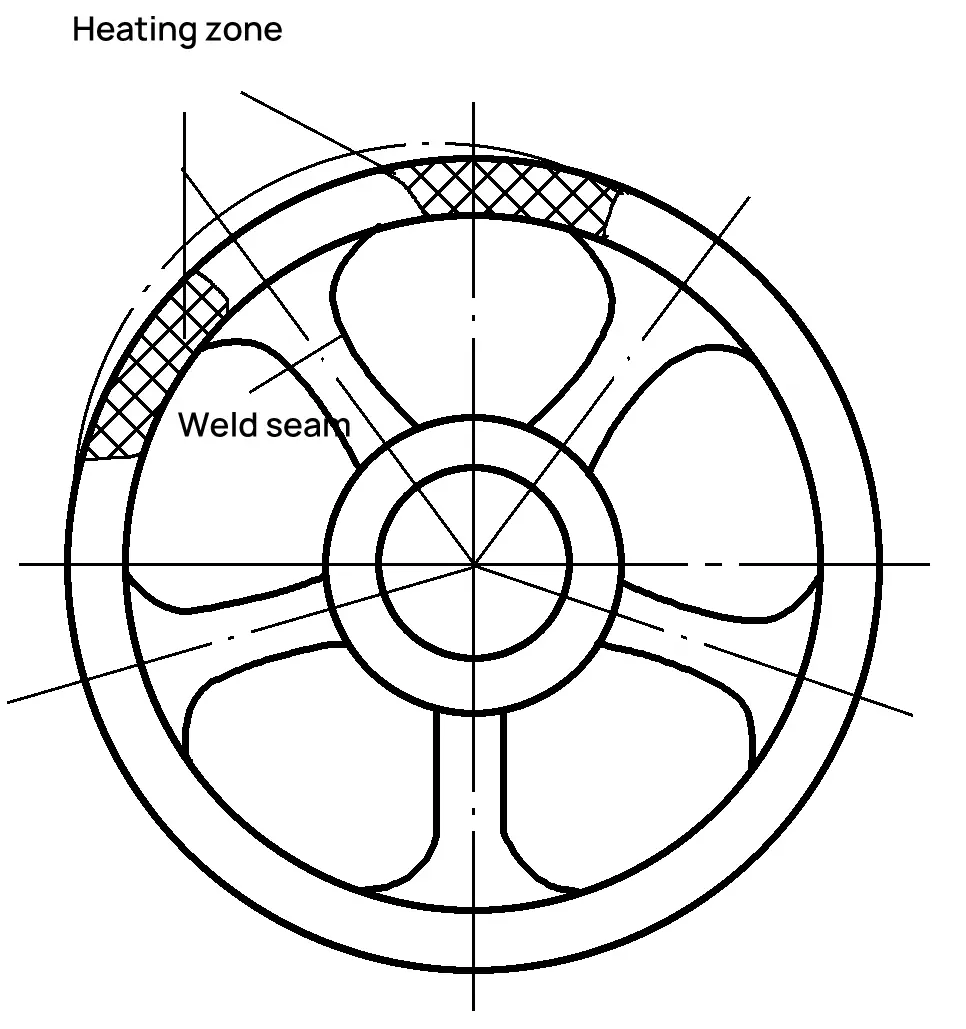

Sebelum pengelasan, panaskan bagian benda kerja yang sesuai (dikenal sebagai zona pengurangan tegangan) untuk memanjangkannya (Gbr. 4-11). Setelah pengelasan, selama pendinginan, zona pengurangan tegangan dan lasan menyusut ke arah yang sama, sehingga mengurangi tegangan dan deformasi pengelasan.

Tujuan pemanasan awal sebelum pengelasan adalah untuk mengurangi perbedaan suhu antara zona pengelasan dan logam di sekitarnya, menurunkan laju pendinginan zona pengelasan, dan mengurangi ekspansi dan kontraksi yang tidak merata selama pemanasan dan pendinginan pengelasan, sehingga mengurangi stres pengelasan. Pendinginan yang lambat setelah pengelasan dapat memiliki efek yang sama.

Namun demikian, metode ini mempersulit prosesnya dan hanya cocok untuk material dengan plastisitas yang buruk dan rentan terhadap keretakan, seperti baja karbon tinggi dan sedang, besi tuang, dan baja paduan.

Untuk menghilangkan tegangan pengelasan sisa pada struktur pengelasan, anil pelepas tegangan biasanya digunakan dalam produksi. Untuk baja karbon dan struktur baja paduan rendah hingga sedang, seluruh komponen atau bagian dari sambungan las dapat dipanaskan hingga 600-800 ° C setelah pengelasan, dan secara perlahan didinginkan setelah disimpan pada suhu ini untuk jangka waktu tertentu. Umumnya, lebih dari 80% tegangan pengelasan sisa dapat dihilangkan.

Untuk mengontrol deformasi pengelasan, ukuran dan bentuk lapisan las harus dipilih secara wajar selama desain struktur pengelasan, jumlah lapisan las harus diminimalkan sebanyak mungkin, dan pengaturan lapisan las harus simetris. Dalam produksi struktur yang dilas, teknik berikut ini biasanya dapat diterapkan:

Berdasarkan perhitungan teoritis dan nilai empiris, tunjangan penyusutan dipertimbangkan terlebih dahulu selama persiapan dan pemrosesan bagian pengelasan, sehingga benda kerja dapat mencapai bentuk dan ukuran yang diperlukan setelah pengelasan.

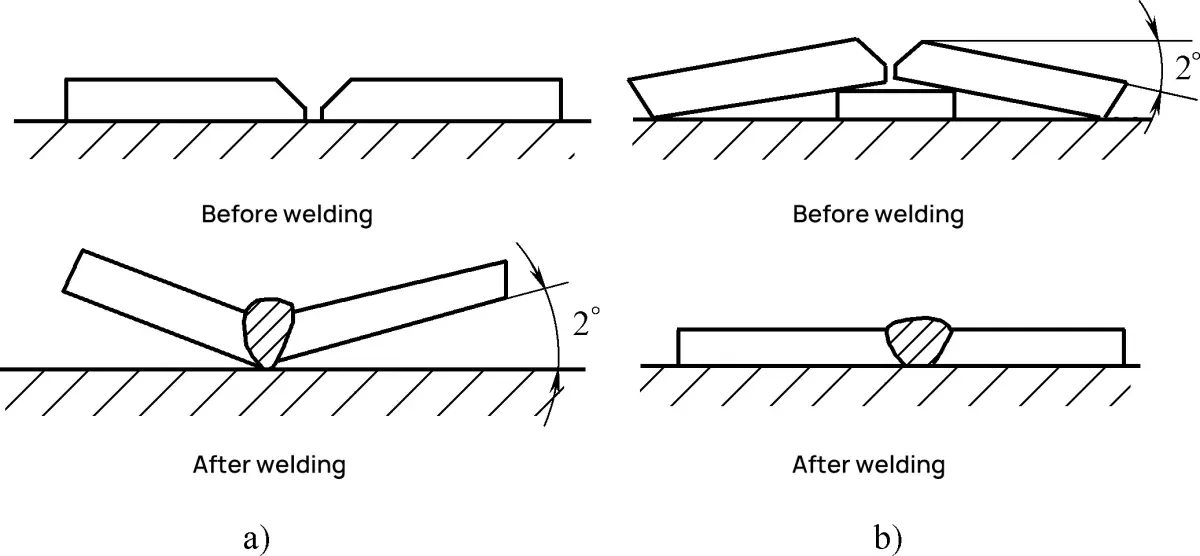

Berdasarkan pengalaman atau pengukuran, ukuran dan arah deformasi pengelasan struktural diperkirakan sebelumnya. Selama perakitan struktur pengelasan, deformasi yang disengaja dibuat dengan arah yang berlawanan namun sama besarnya untuk mengimbangi deformasi yang dihasilkan setelah pengelasan (lihat Gambar 4-12).

a) Penciptaan deformasi sudut

b) Netralisasi deformasi sudut

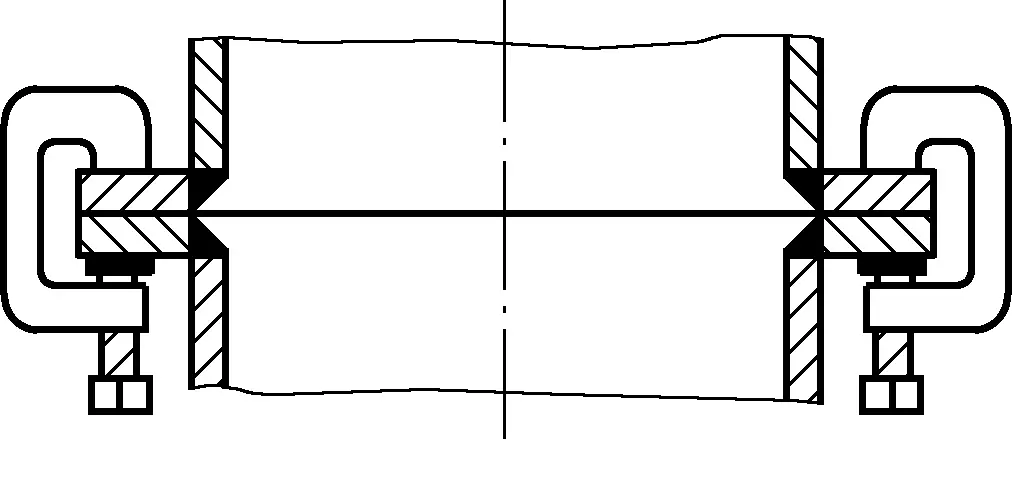

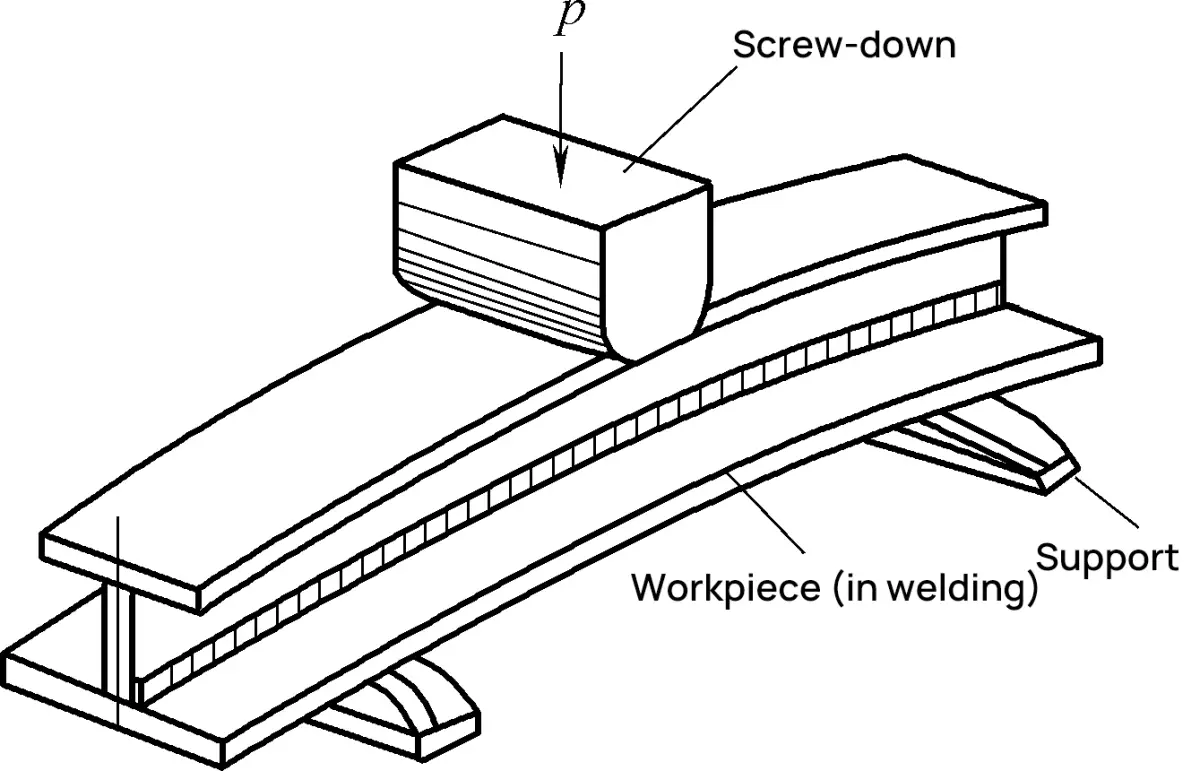

Bagian pengelasan dipasang selama pengelasan dan fiksasi yang kaku dilepaskan setelah bagian pengelasan mendingin hingga mencapai suhu kamar. Hal ini secara efektif dapat mencegah deformasi sudut dan deformasi seperti gelombang, tetapi meningkatkan tegangan pengelasan.

Metode ini hanya cocok untuk struktur baja karbon rendah dengan plastisitas yang baik dan tidak boleh digunakan untuk besi tuang dan material baja dengan kecenderungan mengeras yang tinggi untuk menghindari fraktur pasca pengelasan. Gambar 4-13 menunjukkan penggunaan metode fiksasi kaku untuk mencegah deformasi sudut pada permukaan flens.

Pemilihan urutan pengelasan yang wajar sangat penting untuk mengontrol deformasi pengelasan. Untuk pengelasan balok berpenampang simetris, urutan pengelasan yang ditunjukkan pada Gambar 4-14 dapat secara efektif mengurangi deformasi pengelasan.

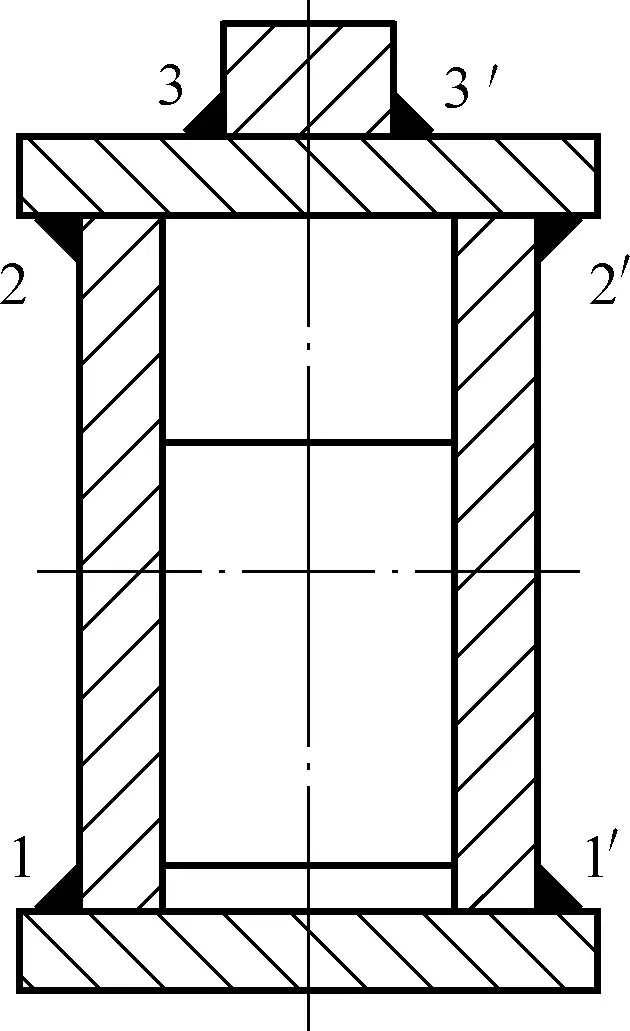

Untuk benda kerja dengan distribusi las yang tidak merata, seperti balok utama derek jembatan yang ditunjukkan pada Gambar 4-15, urutan pengelasan yang masuk akal adalah dengan meminta dua pekerja secara simultan dan simetris mengelas sambungan 1-1′ terlebih dahulu, kemudian sambungan 2-2′, dan terakhir sambungan 3-3′. Dengan cara ini, deformasi ke atas yang disebabkan oleh pengelasan 1-1′ pada dasarnya dapat diimbangi oleh defleksi ke bawah yang disebabkan oleh pengelasan 2-2 dan 3-3.

Selama proses pengelasan, bahkan apabila tindakan yang disebutkan di atas dilakukan, deformasi yang melebihi nilai yang diizinkan, kadang-kadang dapat terjadi. Metode yang umum digunakan untuk mengoreksi deformasi pengelasan meliputi:

Koreksi mekanis melibatkan penggunaan gaya eksternal untuk menginduksi deformasi plastis pada komponen yang berlawanan dengan arah deformasi pengelasan, sehingga saling meniadakan deformasi satu sama lain (Gambar 4-16). Metode ini biasanya hanya cocok untuk baja karbon rendah dan baja paduan rendah biasa yang memiliki kekakuan yang relatif rendah dan plastisitas yang baik.

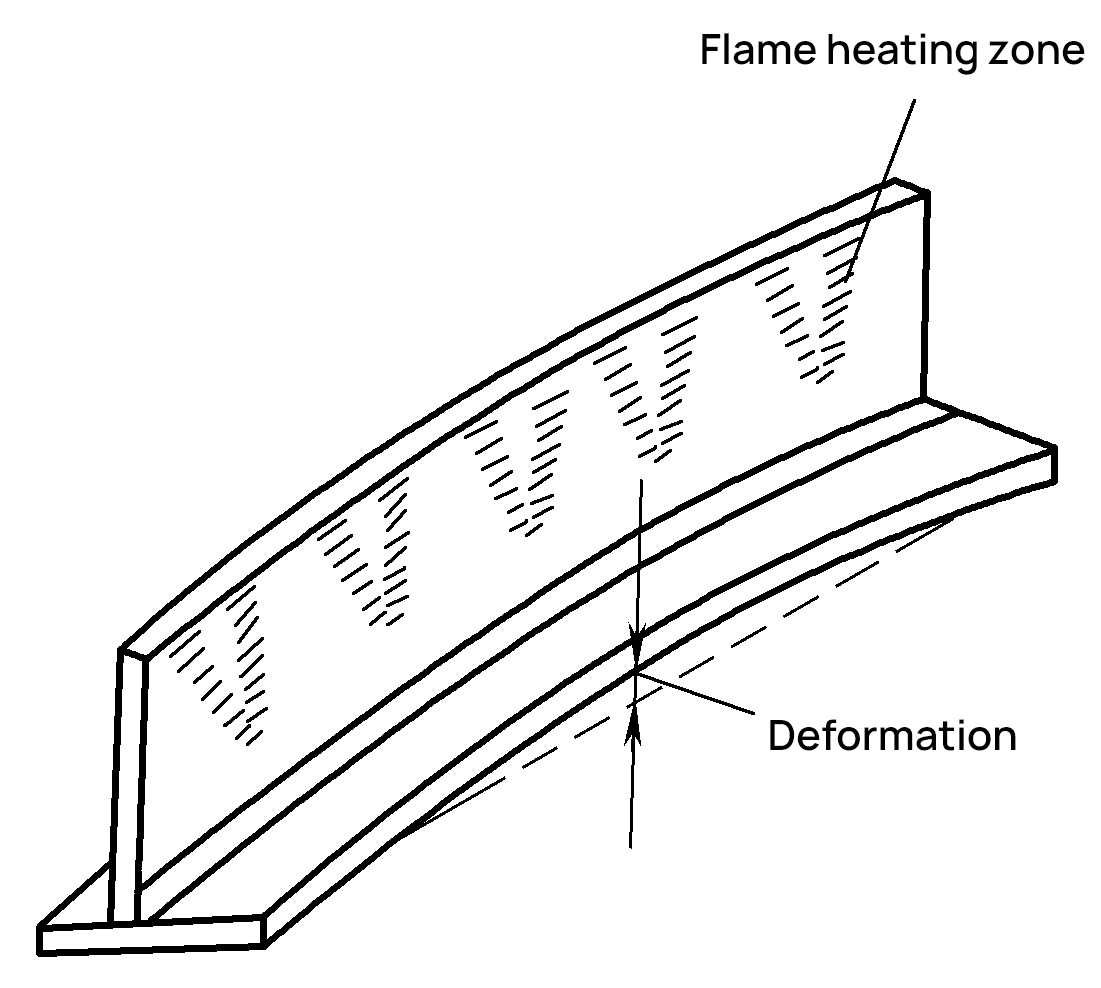

Koreksi nyala api menggunakan penyusutan pendinginan setelah pemanasan lokal pada logam untuk mengoreksi deformasi pengelasan yang ada. Gambar 4-17 menunjukkan deformasi ke atas dari balok-T setelah pengelasan, yang dapat dikoreksi dengan memanaskan posisi web dengan nyala api. Zona pemanasan berbentuk segitiga, dan suhu pemanasan 600-800°C.

Setelah pendinginan, jaring akan menyusut, menyebabkan deformasi terbalik dan meluruskan komponen yang dilas. Metode ini terutama cocok untuk bahan dengan plastisitas yang baik dan tidak ada kecenderungan mengeras.

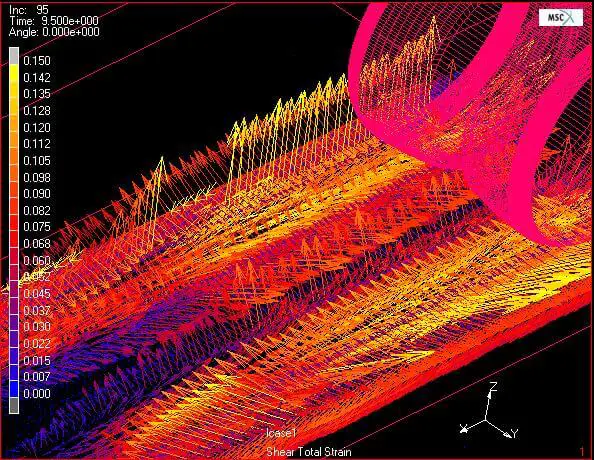

Vibration stress relief (VSR) adalah teknik canggih untuk mengurangi tegangan sisa pada struktur yang dilas dan material teknik. Proses ini melibatkan penerapan getaran frekuensi rendah yang terkendali pada benda kerja, biasanya dalam kisaran 20-100 Hz. Ketika efek gabungan dari tegangan sisa dan tegangan getaran yang diinduksi melebihi kekuatan luluh material secara lokal, deformasi plastis lokal terjadi, yang mengarah ke redistribusi tegangan dan pengurangan keseluruhan.

Efektivitas VSR bergantung pada beberapa faktor:

VSR menawarkan beberapa keunggulan dibandingkan metode pelepas stres termal:

Namun demikian, penting untuk diperhatikan bahwa VSR mungkin tidak cocok untuk semua bahan dan geometri, dan efektivitasnya dapat bervariasi, tergantung pada aplikasi spesifiknya.

Pelepasan tegangan termal, juga dikenal sebagai perlakuan panas pasca-las (PWHT), adalah metode yang mapan untuk mengurangi tegangan sisa pada komponen yang dilas. Proses ini melibatkan siklus pemanasan, perendaman, dan pendinginan yang dikontrol dengan cermat:

Pertimbangan utama untuk menghilangkan stres termal yang efektif:

Meskipun penghilang stres termal sangat efektif, namun eksekusi yang tidak tepat dapat menyebabkan efek yang merugikan:

Untuk memastikan hasil yang optimal, sangat penting untuk:

Dengan mengontrol parameter ini secara hati-hati dan mengikuti praktik terbaik yang telah ditetapkan, pelepasan tegangan termal dapat secara efektif mengurangi tegangan sisa, meningkatkan stabilitas dimensi dan ketahanan lelah struktur yang dilas.