Simbol pengelasan mungkin tampak seperti bahasa asing, tetapi menguasainya sangat penting untuk komunikasi yang efektif dalam dunia teknik mesin. Dalam artikel blog ini, seorang insinyur mesin berpengalaman akan mengungkap simbol-simbol rumit ini, memberi Anda pengetahuan untuk menafsirkan dan menerapkannya dengan percaya diri dalam proyek-proyek Anda. Bersiaplah untuk membuka rahasia simbol pengelasan dan tingkatkan keterampilan teknik Anda ke level yang lebih tinggi!

1. Ruang Lingkup

Standar ini menguraikan metode penyajian simbol pengelasan. Standar ini berlaku untuk pengelasan fusi logam dan pengelasan resistansi.

2. Referensi Normatif

3. Persyaratan Dasar

3.1 Indikasi yang Jelas tentang Jenis Las

Simbol pengelasan harus secara jelas menunjukkan jenis pengelasan yang akan dibuat dan tidak boleh menyertakan catatan yang berlebihan. Representasi las dapat dilakukan dengan menggunakan metode grafis las atau metode anotasi simbol las. Metode penandaan simbol las umumnya lebih disukai, tetapi jika tidak jelas atau jika metode grafis lebih sederhana, metode ini dapat digunakan sebagai gantinya.

3.2 Komponen Simbol Pengelasan

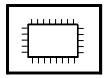

Simbol pengelasan terdiri dari simbol dasar dan pemimpin, dan simbol tambahan seperti simbol tambahan, simbol tambahan, dan simbol ukuran las dapat ditambahkan jika diperlukan. Skala, ukuran, dan metode representasi simbol grafis harus sesuai dengan GB/T 12212. Untuk metode grafis yang umum digunakan dalam GB / T 12212, lihat Lampiran C (lampiran normatif).

3.3 Indikasi Ukuran dan Proses Pengelasan

Jika standar profesional menentukan ukuran dan proses pengelasan, hal ini harus ditunjukkan dalam simbol pengelasan. Metode pengelasan yang ditandai pada gambar harus sesuai dengan Lampiran B (lampiran normatif). Setiap proses pasca pengelasan seperti spading, gerinda, atau pemotongan harus ditunjukkan dalam persyaratan teknis.

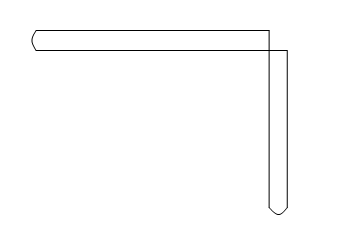

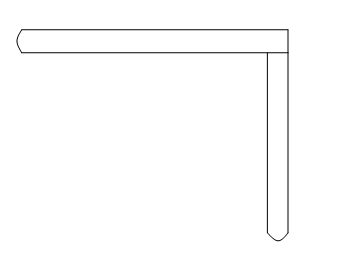

1. Sendi Pantat

2. Tumpang tindih

3. Sambungan Sudut Kanan

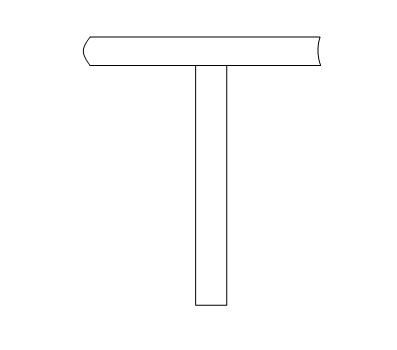

4. Sambungan berbentuk T

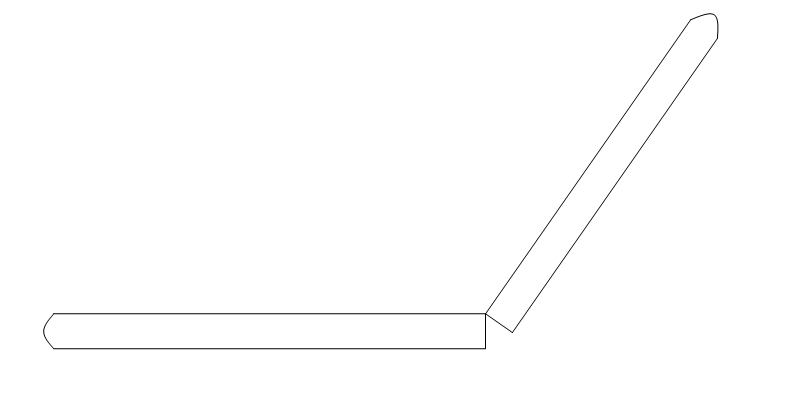

5. Bevel Joint:

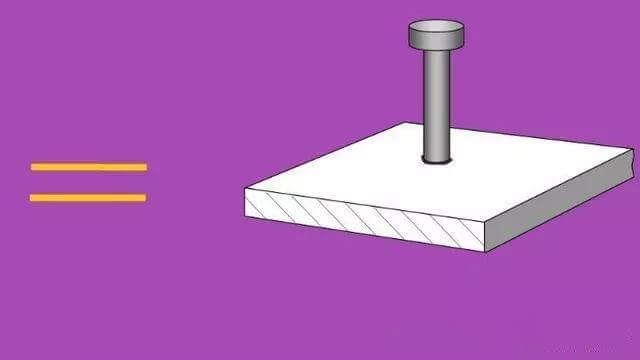

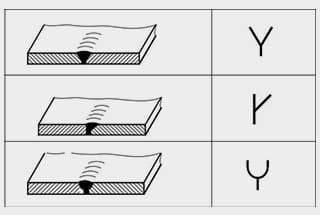

| Tidak. | Diagram Skematik | Bentuk Kemiringan | Simbol pengelasan |

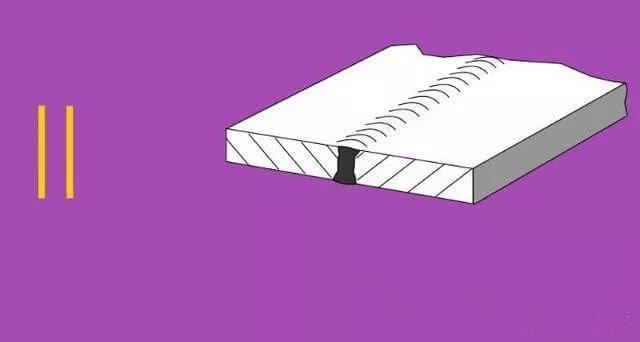

| 1 | Alur berbentuk I |  | |

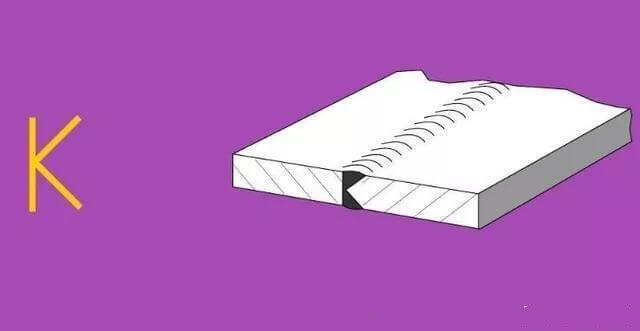

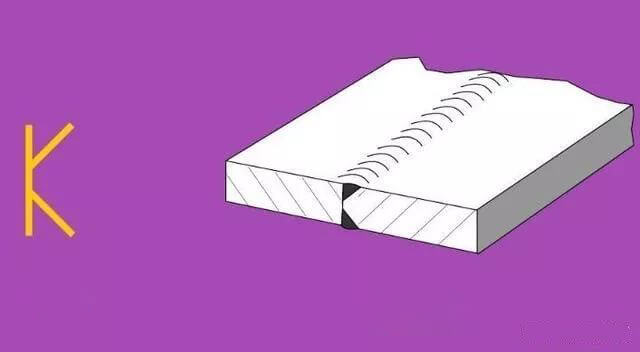

| 2 |  | Alur berbentuk K |  |

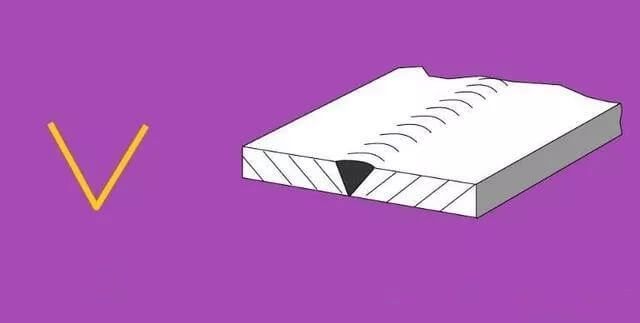

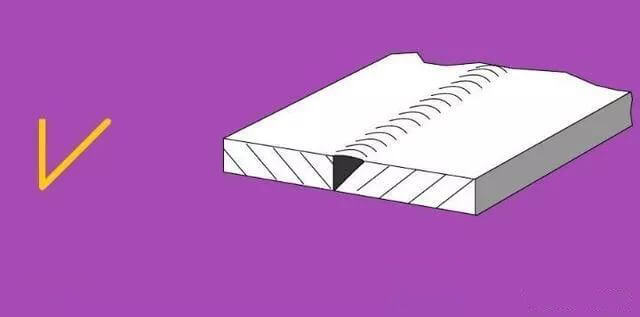

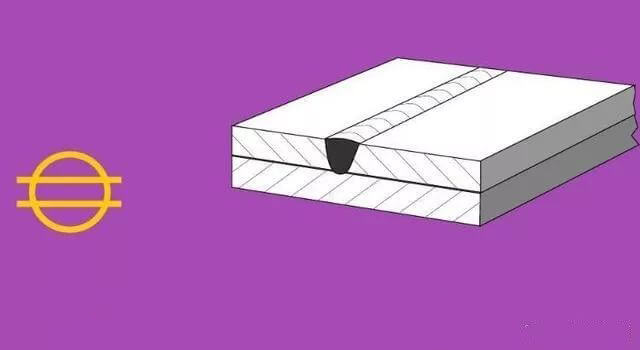

| 3 |  | Alur berbentuk V |  |

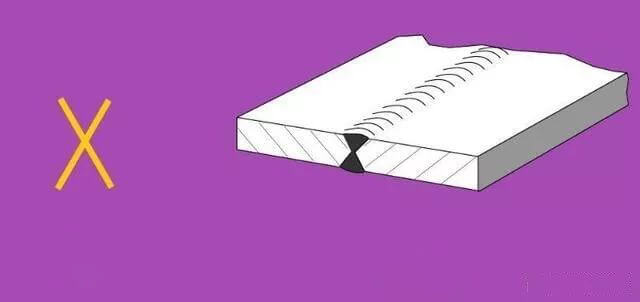

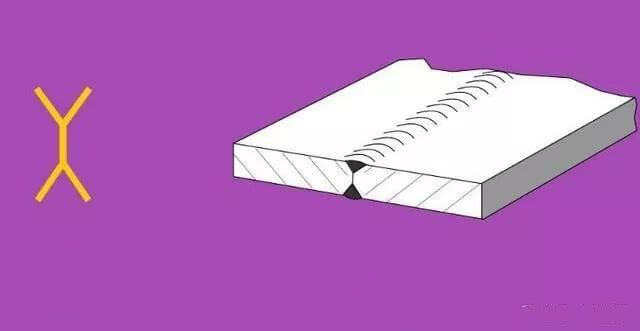

| 4 | Alur berbentuk X |  | |

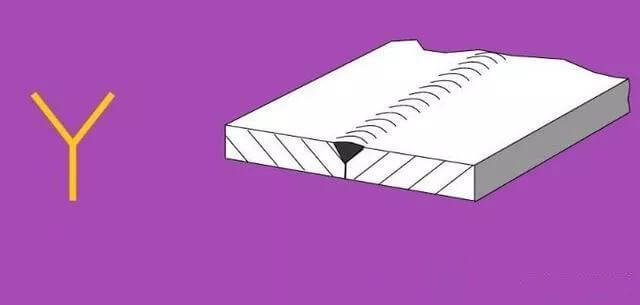

| 5 | Celah berbentuk Y |  | |

| 6 | Berbentuk X (dengan tepi murni) | ||

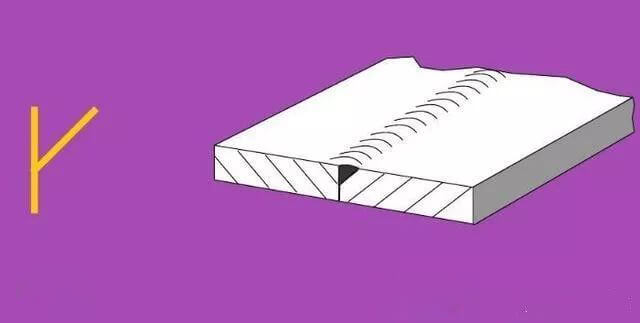

| 7 | Celah berbentuk V miring | ||

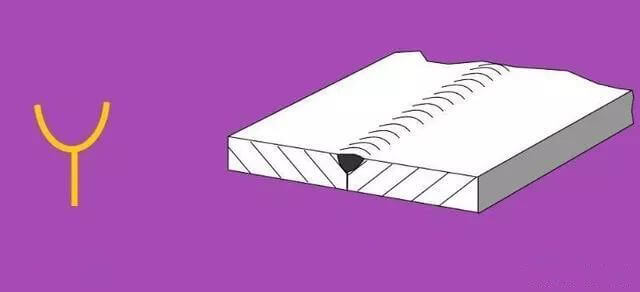

| 8 | Celah berbentuk Y miring | ||

| 9 |  | Tumpang tindih (las tiga sisi) |  |

| 10 | Celah berbentuk U | ||

| 11 | Istirahat berbentuk U satu sisi | ||

| 12 | Pengelasan Titik |  | |

| 13 | Istirahat Tidak Teratur |  | |

| 14 | Istirahat Tidak Teratur |  | |

| 15 |  | Istirahat Tidak Teratur |  |

Simbol pengelasan adalah notasi standar yang digunakan pada gambar teknik untuk menyampaikan informasi rinci tentang persyaratan pengelasan. Simbol-simbol ini menunjukkan metode pengelasan, bentuk pengelasan, ukuran pengelasan, dan detail teknis lainnya yang diperlukan untuk proses fabrikasi.

Simbol pengelasan terdiri dari beberapa elemen, masing-masing memiliki tujuan khusus dalam menyampaikan instruksi pengelasan yang terperinci:

Garis referensi adalah bagian mendasar dari struktur simbol pengelasan, yang terdiri dari:

Simbol-simbol ini menentukan dimensi las, seperti ukuran las fillet atau kedalaman alur.

Standar untuk simbol pengelasan, seperti yang disediakan oleh American Welding Society (AWS) atau ISO, menentukan aturan yang tepat untuk penempatan simbol pengelasan, simbol dimensi, dan nilai dimensi pada garis referensi. Mematuhi standar ini memastikan kejelasan dan konsistensi dalam diagram pengelasan.

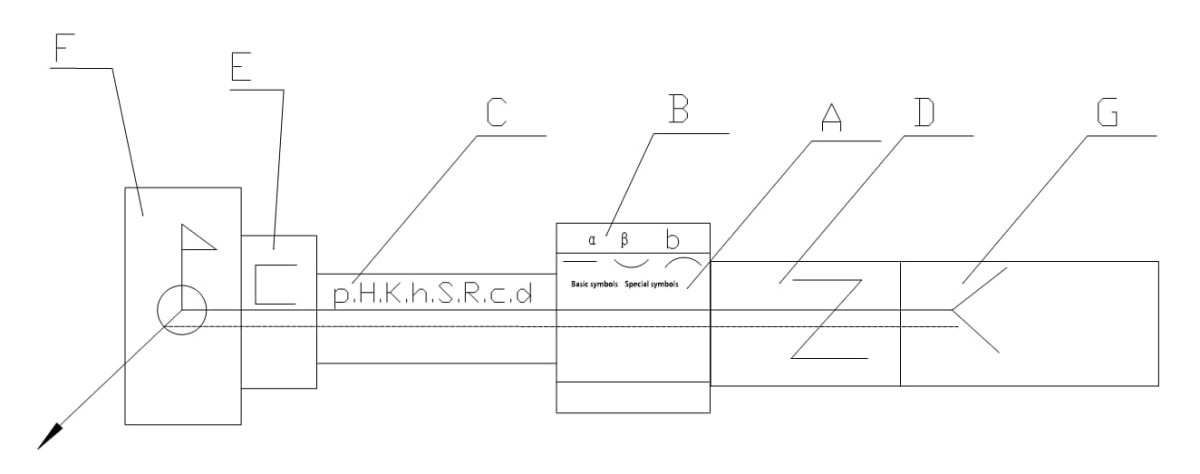

Simbol dan nilai numerik diposisikan dalam tujuh zona yang berbeda (A~G) secara relatif terhadap garis referensi. Zona-zona ini tetap pada posisinya, tanpa menghiraukan arah garis panah. Zona-zona tersebut didefinisikan sebagai berikut:

Lihat tabel di bawah ini (catatan: tabel tidak disediakan dalam kueri).

| Nama Kode | Metode Pengelasan |

| 135 | Pengelasan MAG (CO2) |

| 21 | Pengelasan Titik |

| 141 | Pengelasan TIG |

| 131 | Pengelasan MIG |

| 23 | Pengelasan Proyeksi |

| 3 | Pengelasan Gas |

| 2 | Pengelasan Perlawanan |

| 111 | Manual Pengelasan Busur (Elektroda Berlapis) |

| 114 | Pengelasan Busur Kawat Berinti Fluks |

| 12 | Pengelasan Busur Terendam |

| 25 | Pengelasan Titik Perlawanan |

| 952 | Besi Solder Brazing Lembut |

| 751 | Pengelasan Laser |

| 155 | Busur Plasma Pengelasan MIG |

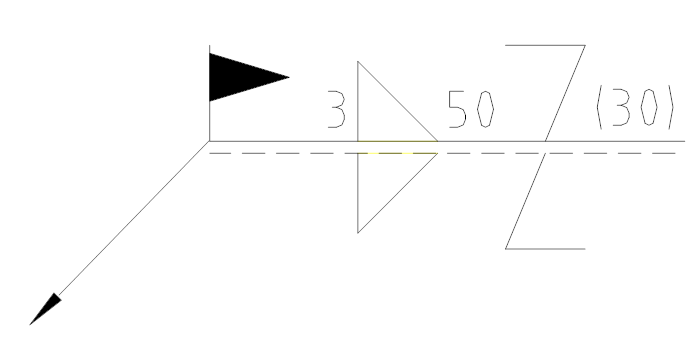

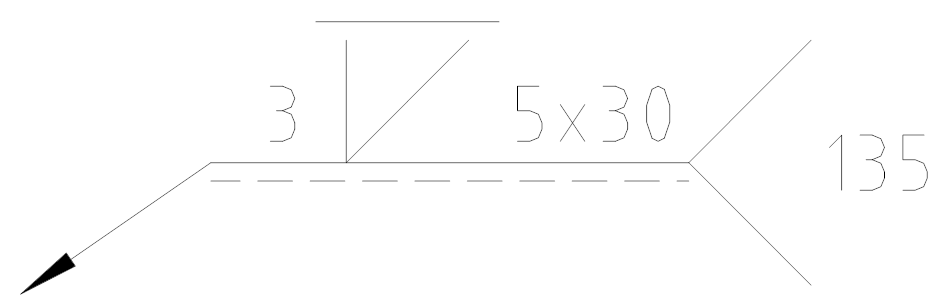

(Contoh 1)

Indikasi: Tinggi las 3, pengelasan terhuyung-huyung, panjang jahitan las 50, interval 30, diperlukan pengelasan di lokasi.

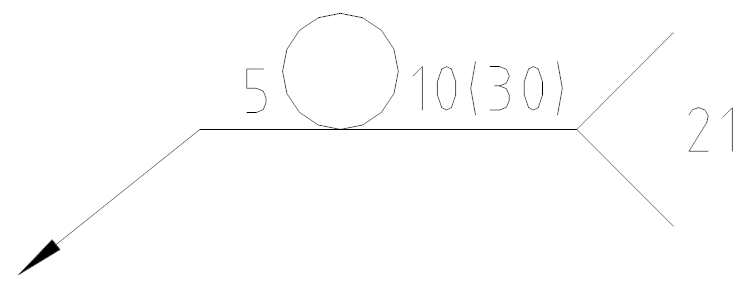

Contoh 2:

Pernyataan: Diameter las titik adalah 5, jumlah las titik adalah 10, dan intervalnya 30.

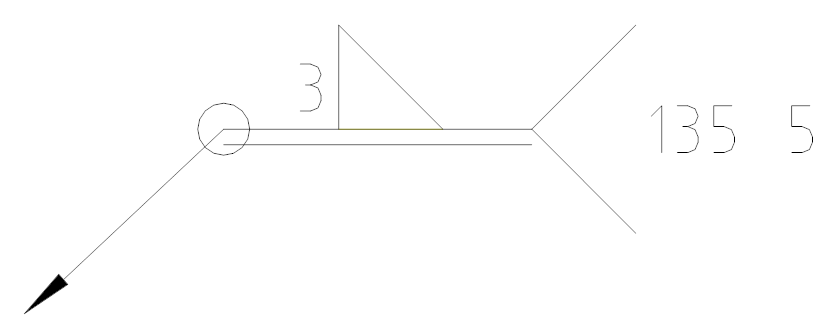

Contoh 3:

Indikasi: Ketinggian pengelasan adalah 3, dengan pengelasan penuh di sekelilingnya. Sambungan dibuat menggunakan gas CO2 pengelasan berpelindung gas, dengan total 5 lokasi.

Contoh 4:

Indikasi: Ketinggian las adalah 3, dengan alur V miring, permukaan las rata, panjang las 30, total 5 segmen, dan pengelasan dilakukan dengan menggunakan CO2 pengelasan berpelindung gas.

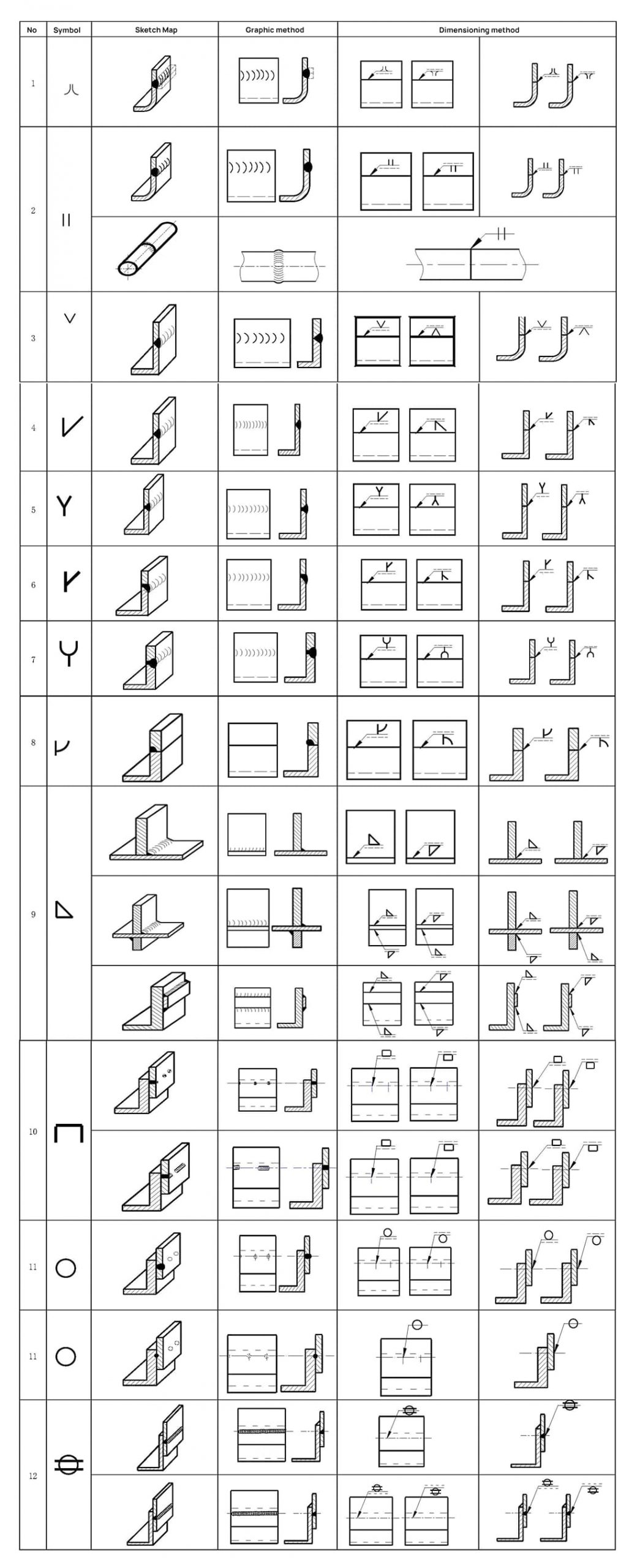

Simbol dasar mewakili bentuk penampang lasan, seperti yang diilustrasikan pada Tabel 1.

Tabel 1 Simbol Pengelasan Dasar

| Nomor Seri | Nama simbol | Peta Sketsa | Simbol las |

| 1 | Las tepi yang digulung (tepi yang digulung sepenuhnya meleleh) Catatan: las tepi canai yang tidak meleleh sempurna ditunjukkan dengan simbol las berbentuk I, dan ketebalan las efektif S ditambahkan, seperti yang ditunjukkan pada Tabel 7 |  | |

| 2 | Las berbentuk I |  | |

| 3 | Las berbentuk V |  | |

| 4 | Pengelasan berbentuk V unilateral |  | |

| 5 | Las berbentuk V dengan ujung tumpul |  | |

| 6 | Las tunggal berbentuk V dengan ujung tumpul |  | |

| 7 | Las berbentuk U dengan ujung tumpul |  | |

| 8 | Las berbentuk J dengan ujung tumpul |  | |

| 9 | Pengelasan penyegelan |  | |

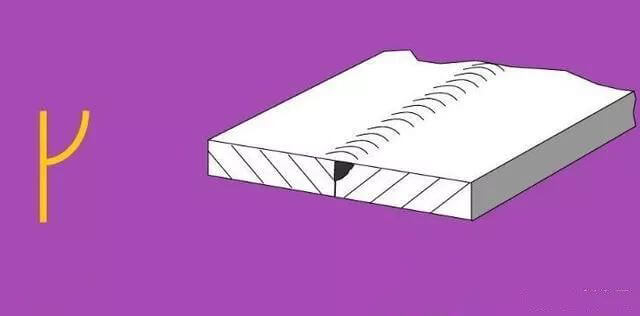

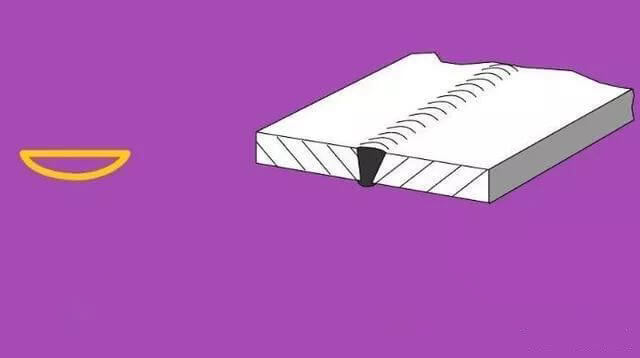

| 10 | Pengelasan fillet |  | |

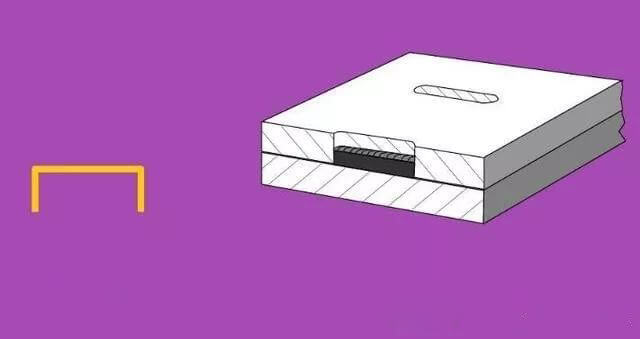

| 11 | Las tusuk atau las slot |  | |

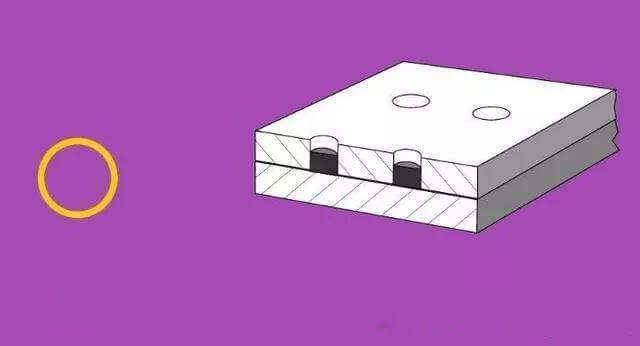

| 12 | Las titik |  |  |

| 13 | Pengelasan jahitan |  |  |

1. Simbol pengelasan bantu mewakili karakteristik bentuk permukaan las dan ditunjukkan pada Tabel 2.

Tabel 2 Simbol Pengelasan Bantu

| Nomor Seri | Nama simbol | Peta Sketsa | Simbol | Jelaskan |

| 1 | Simbol pesawat | Permukaan las rata | ||

| 2 | Simbol cekung |  | Depresi permukaan las | |

| 3 | Simbol cembung |  | Permukaan las yang ditinggikan |

Catatan: Simbol tambahan dapat dihilangkan jika bentuk permukaan las tidak perlu ditentukan.

2. Lihat Tabel 3 untuk contoh aplikasi simbol bantu.

Tabel 3 Contoh Aplikasi Simbol Bantu

| Nomor Seri | Nama simbol | Peta Sketsa | Simbol |

| 1 | Pengelasan pantat pesawat V |  | |

| 2 | Pengelasan pantat X cembung |  | |

| 3 | Cekung las fillet |  | |

| 4 | Pengelasan berbentuk V pada bagian belakang yang rata |  |

Simbol tambahan digunakan untuk menambahkan informasi tambahan tentang karakteristik las. Untuk contoh simbol tambahan, lihat Tabel 4.

Lihat GB/T 5185 untuk simbol-simbol metode proses pengelasan.

Tabel 4 Simbol Tambahan

| Nomor Seri | Nama simbol | Peta Sketsa | Simbol | Jelaskan |

| 1 | Simbol dengan pelat belakang |  | Menunjukkan bahwa ada pelat pendukung di bagian bawah lasan | |

| 2 | Las tiga sisi |  | Menunjukkan bahwa ada lasan di tiga sisi | |

| 3 | Pengelasan periferal |  | Menunjukkan pengelasan di sekitar benda kerja | |

| 4 | Simbol Situs |  | Menunjukkan pengelasan di lokasi | |

| 5 | Simbol ekor | Tandai proses pengelasan metode |

Tabel 5 Contoh aplikasi simbol tambahan

| Nomor Seri | Peta Sketsa | Contoh dimensi | Jelaskan |

| 1 |  |  | Menunjukkan bahwa ada pelat pendukung di bagian bawah belakang las berbentuk V |

| 2 |  |  | Ada pengelasan di tiga sisi benda kerja, dan metode pengelasannya adalah pengelasan busur manual |

| 3 |  |  | Ini berarti pengelasan di sekitar benda kerja di lokasi |

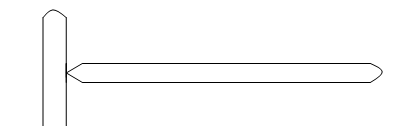

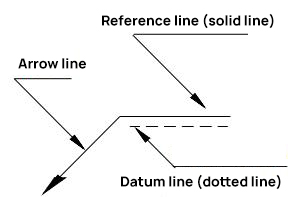

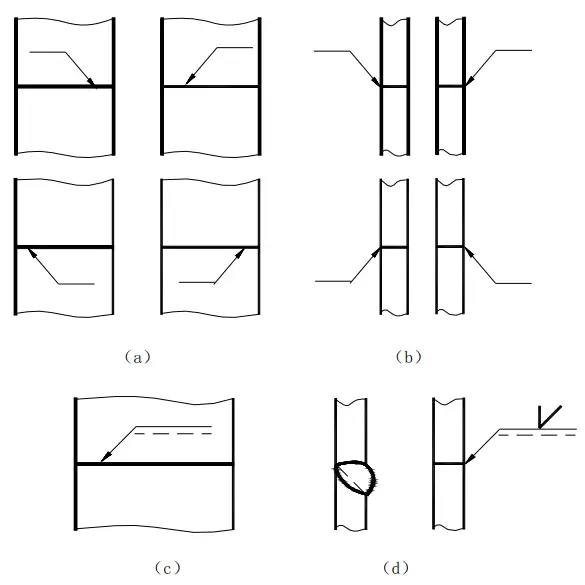

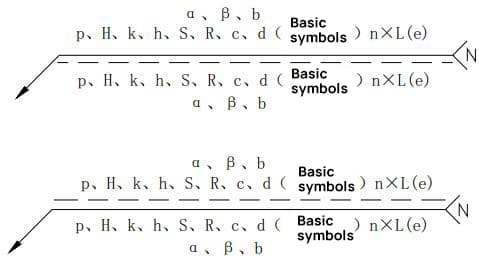

Metode representasi las yang lengkap terdiri dari simbol dasar, simbol bantu, simbol tambahan, leader, simbol dimensi, dan data. Garis pemimpin terdiri dari garis pemimpin panah (juga dikenal sebagai garis panah) dan garis datum, yang dapat berupa garis padat atau garis putus-putus, seperti diilustrasikan pada Gambar 1.

Gbr. 1 Garis pemimpin

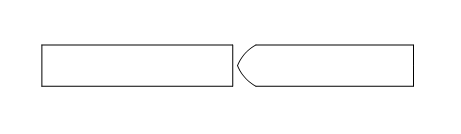

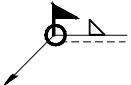

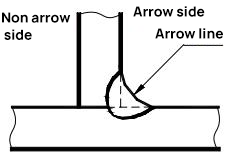

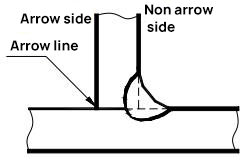

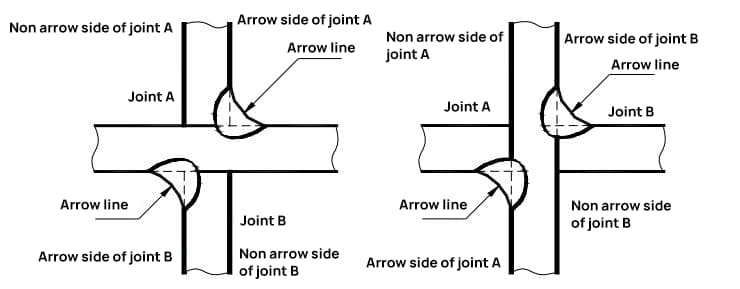

Dua istilah yang digunakan untuk menggambarkan hubungan antara garis panah dan sambungan:

a. Sisi panah konektor;

b. Sisi konektor yang bukan panah.

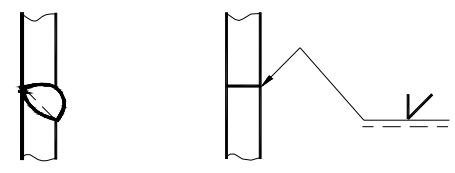

Lihat Gambar 2 dan 3 untuk penjelasan mengenai kedua istilah ini.

(a) Jahitan las pada sisi panah

(b) Jahitan las berada di sisi yang tidak diberi tanda panah

Gbr. 2 Sambungan-T dengan las fillet tunggal

Gbr. 3 Sambungan silang las fillet ganda

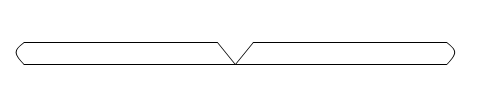

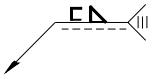

Secara umum, tidak ada persyaratan khusus untuk posisi garis panah relatif terhadap lasan, seperti yang ditunjukkan pada Gambar 4(a) dan (b). Namun, ketika menandai las berbentuk V satu sisi, V satu sisi dengan ujung tumpul, dan las berbentuk J, garis panah harus mengarah ke benda kerja dengan alur, seperti yang ditunjukkan pada Gambar 4(c) dan (d). Jika perlu, membengkokkan garis panah sekali saja diperbolehkan, seperti yang ditunjukkan pada Gambar 5.

Garis putus-putus dari garis referensi dapat digambar di atas atau di bawah garis padat dari garis referensi. Garis datum harus sejajar dengan tepi bawah gambar.

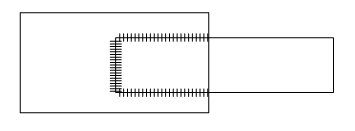

a. Jika las berada pada sisi panah sambungan, simbol dasar harus ditandai pada sisi garis solid dari garis datum, seperti yang ditunjukkan pada Gbr. 6 (a);

b. Jika pengelasan berada pada sisi non panah dari sambungan, simbol dasar harus ditandai pada sisi garis putus-putus dari garis datum, seperti yang ditunjukkan pada Gbr. 6 (b);

c. Ketika las simetris dan las dua sisi ditandai, garis putus-putus mungkin tidak diperlukan, seperti yang ditunjukkan pada Gbr. 6 (c) dan (d).

Gbr. 6 Posisi simbol dasar relatif terhadap garis referensi

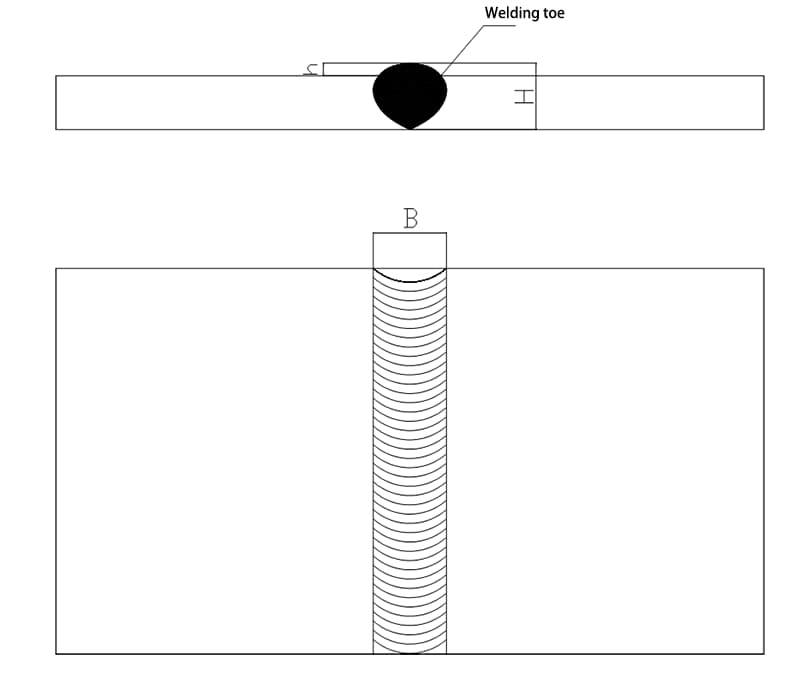

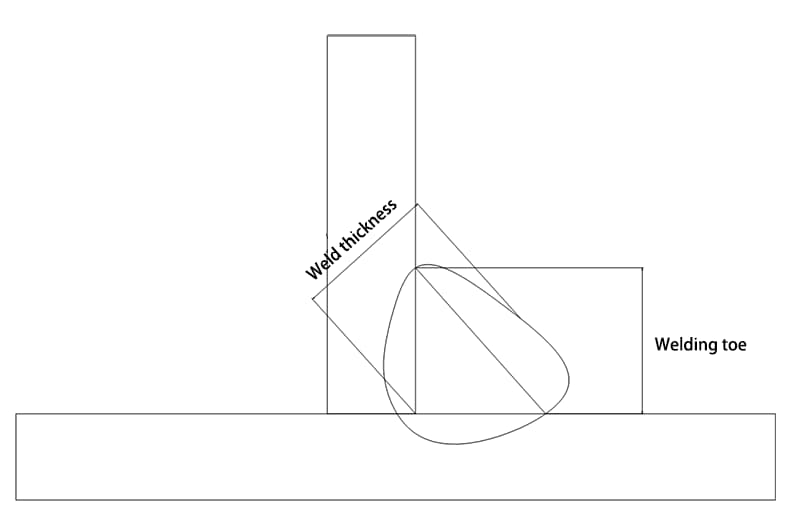

1. Kaki Las:

Persimpangan antara permukaan lasan dan logam induk.

2. Lebar Las (B):

Jarak antara kedua ujung las pada permukaan las.

3. Ketebalan Las:

Pada penampang lasan, jarak dari bagian depan lasan ke bagian belakang lasan.

4. Ukuran Kaki:

Panjang sisi siku-siku pada segitiga siku-siku sama kaki terbesar yang digambar pada penampang las fillet.

5. Kaki Las:

Pada penampang las fillet, jarak terpendek dari ujung las pada satu permukaan siku-siku ke permukaan siku-siku lainnya.

6. Kedalaman Penetrasi:

Pada penampang melintang sambungan las, kedalaman peleburan logam induk atau lapisan las sebelumnya.

7. Faktor Bentuk Pengelasan:

Rasio lebar las B terhadap kedalaman las yang dihitung H pada penampang melintang jahitan tunggal selama pengelasan fusi.

8. Penguatan:

Ketinggian maksimum logam las yang melebihi garis pada permukaan logam induk.

9. Akar Las:

Persimpangan bagian belakang lasan dan logam induk.

10. Kawah

Selama pengelasan busur, depresi terbentuk di ujung jalur pengelasan karena pemutusan atau pemadaman busur yang tidak tepat.

11. Kolam Las

Selama pengelasan fusi, di bawah pengaruh panas pengelasan sumber, bagian logam pada benda kerja yang membentuk bentuk geometris tertentu dan menjadi cair.

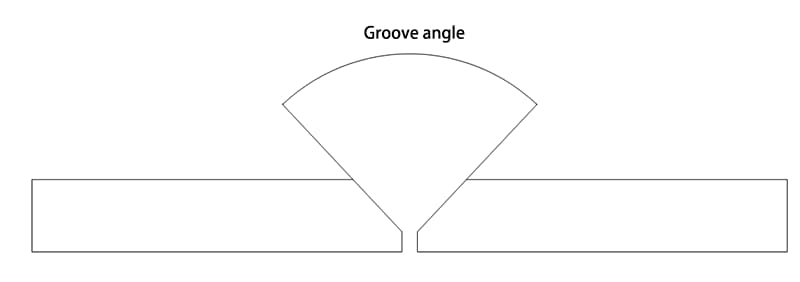

12. Kerf Angle:

Sudut antara dua kerf;

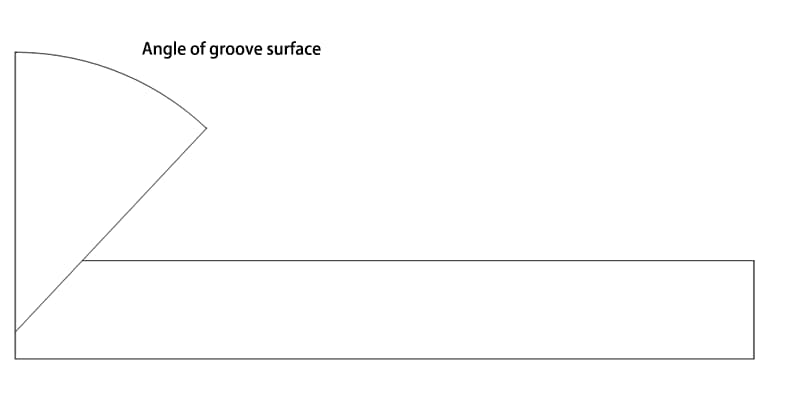

13. Sudut permukaan alur:

Sudut antara permukaan ujung alur yang akan dikerjakan dan permukaan alur:

2.1 Jika perlu, simbol datum dapat dilengkapi dengan simbol dimensi dan data. Lihat Tabel 6 untuk simbol dimensi.

Tabel 6 Simbol Ukuran Las

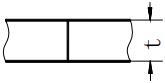

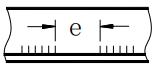

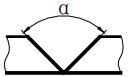

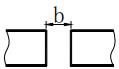

| Simbol | Nama simbol | Contoh diagram | Simbol | Nama simbol | Contoh diagram |

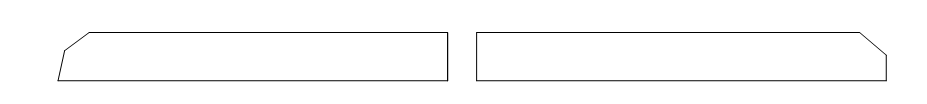

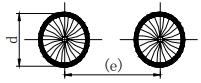

| δ | Ketebalan benda kerja |  | e | Jarak pengelasan |  |

| α | Sudut alur |  | K | Ukuran fillet |  |

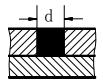

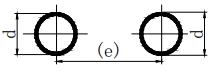

| b | Celah akar |  | d | Diameter nugget |  |

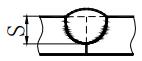

| P | Tepi tumpul | S | Ketebalan las yang efektif |  | |

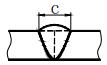

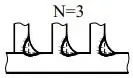

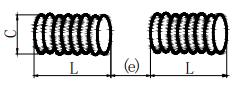

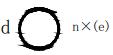

| c | Lebar las |  | N | Jumlah simbol las yang identik |  |

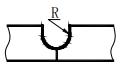

| R | Jari-jari akar |  | H | Kedalaman alur |  |

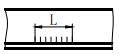

| L | Panjang las |  | h | Kelebihan tinggi badan |  |

| n | Jumlah segmen las |  | β | Sudut permukaan alur |  |

2.2 Prinsip-prinsip penandaan untuk simbol dan data ukuran las diilustrasikan pada Gambar 7.

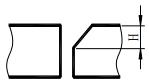

a. Dimensi penampang las ditunjukkan di sisi kiri simbol dasar;

b. Dimensi dalam arah panjang las ditunjukkan di sisi kanan simbol dasar;

c. Sudut alur, sudut muka alur, dan dimensi celah akar ditunjukkan di bagian atas atau bawah simbol dasar;

d. Simbol angka untuk pengelasan yang sama ditunjukkan di bagian akhir;

e. Jika ada banyak data dimensi yang harus ditandai dan sulit dibedakan, simbol dimensi yang sesuai dapat ditambahkan di depan data untuk memperjelas.

2.3 Lihat Tabel 7 untuk contoh penandaan ukuran las.

Tabel 7 Contoh Dimensi Las

| Nomor Seri | Nama las | Peta Sketsa | Simbol dimensi pengelasan | Contoh |

| 1 | Las pantat |  | S: Ketebalan las yang efektif | |

| ||||

| ||||

| 2 | Pengelasan crimping |  | S: Ketebalan las yang efektif | |

| ||||

| 3 | Pengelasan fillet kontinu |  | K: Ukuran fillet | |

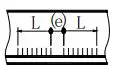

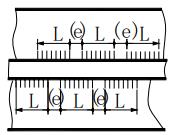

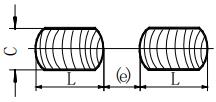

| 4 | Pengelasan fillet terputus-putus |  | L: Panjang las, tidak termasuk kawah; e: celah las; n: jumlah segmen las | |

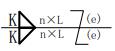

| 5 | Pengelasan fillet terputus-putus yang terhuyung-huyung |  | L: Panjang las, tidak termasuk kawah; e: celah las; n: jumlah segmen las; K: ukuran fillet las |  |

| 6 | Las tusuk atau las slot |  | L: Panjang las, tidak termasuk kawah; e: celah las; n: jumlah segmen las; c: lebar slot. | |

| e: Jarak bebas las; n: jumlah segmen las; d: diameter lubang. | |||

| 7 | Pengelasan jahitan |  | L: Panjang las, tidak termasuk kawah; e: celah las; n: jumlah segmen las; c: lebar las. |  |

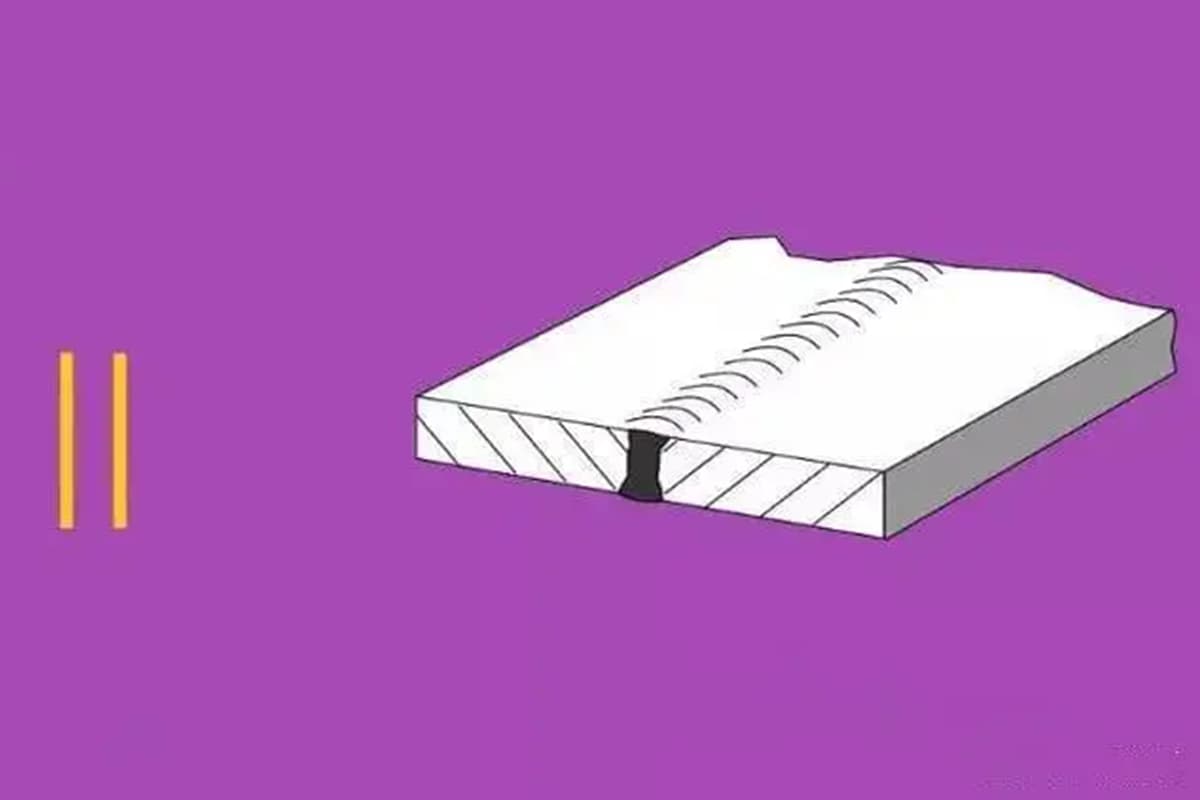

| 8 | Las titik |  | n: Jumlah segmen las; e: jarak; d: diameter titik las. |  |

3.1 Ukuran untuk menentukan posisi las harus ditunjukkan pada gambar dan bukan pada simbol las.

3.2 Jika tidak ada penandaan di sisi kanan simbol dasar dan tidak ada informasi lebih lanjut yang diberikan, maka diasumsikan bahwa lasan tersebut kontinu di sepanjang benda kerja.

3.3 Jika tidak ada tanda di sisi kiri simbol dasar dan tidak ada informasi lain yang diberikan, maka diasumsikan bahwa butt weld harus dilas seluruhnya.

3.4 Apabila las steker dan las alur memiliki tepi yang miring, ukuran bagian bawah lubang harus ditandai.

Lampiran A

(Lampiran informatif)

Contoh aplikasi simbol

A. 1 Penerapan simbol-simbol dasar

Lihat Tabel A.1 untuk contoh simbol dasar.

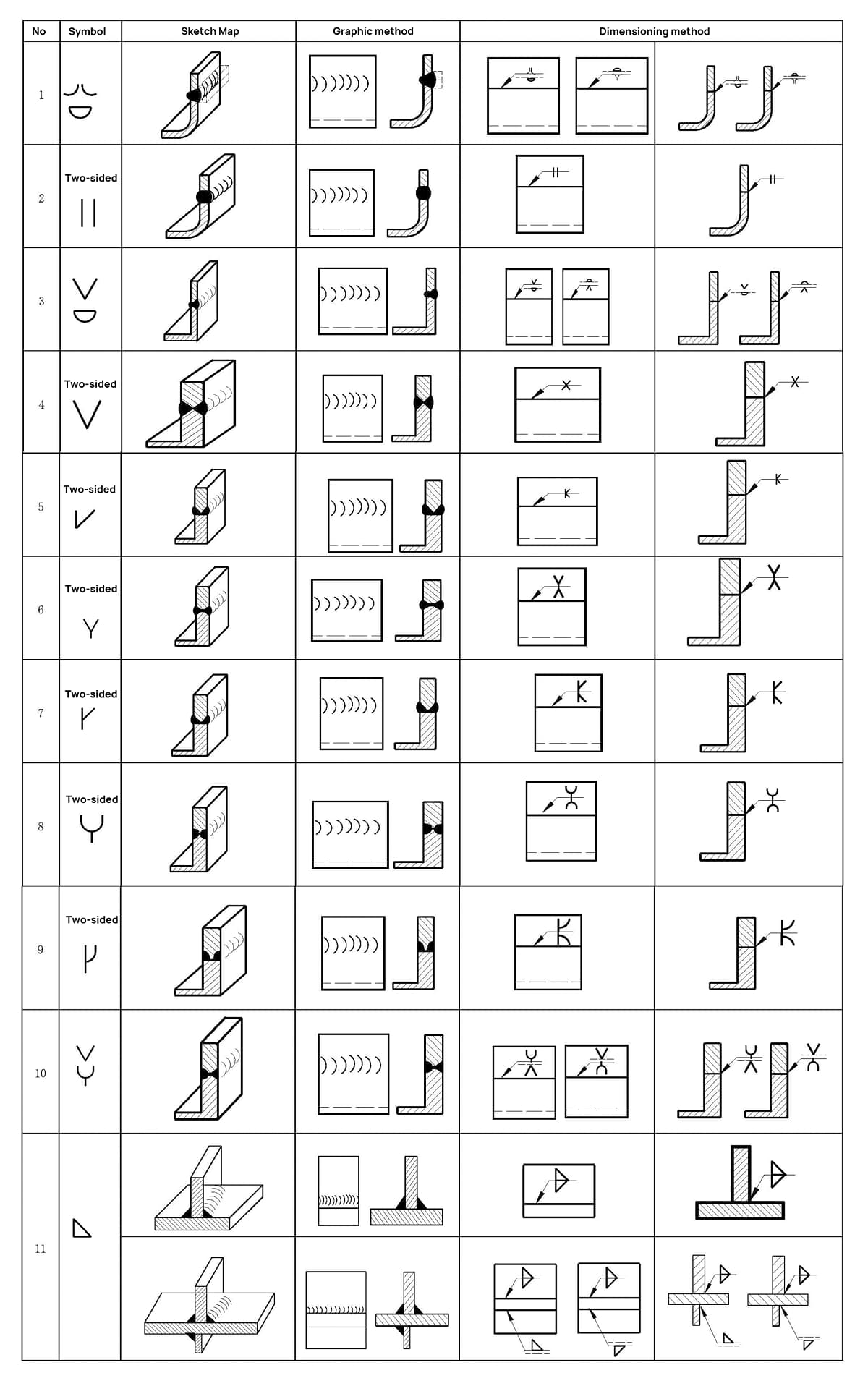

A. 2 Kombinasi simbol dasar

Lihat Tabel A.2 untuk contoh aplikasi kombinasi simbol dasar.

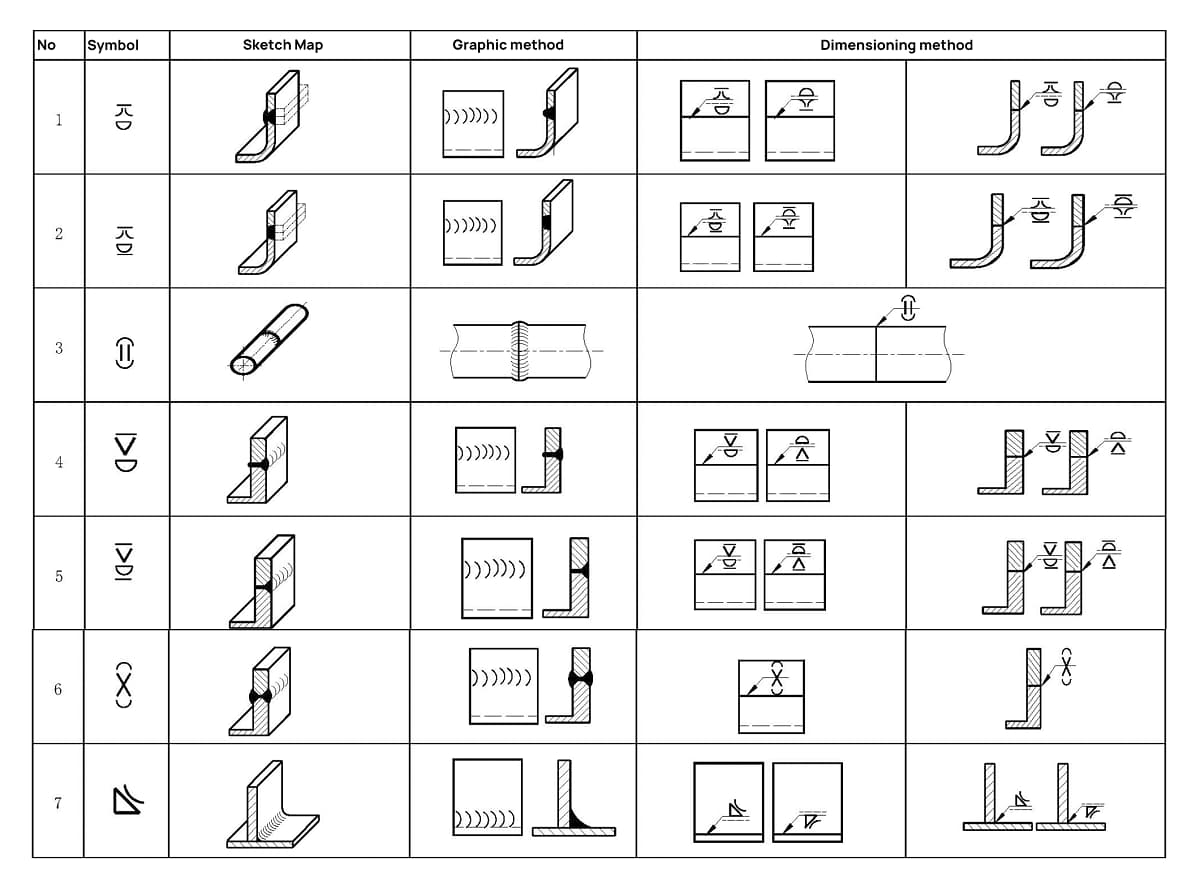

A. 3 Kombinasi simbol dasar dan simbol bantu

Lihat Tabel A.3 untuk contoh kombinasi simbol dasar dan simbol bantu.

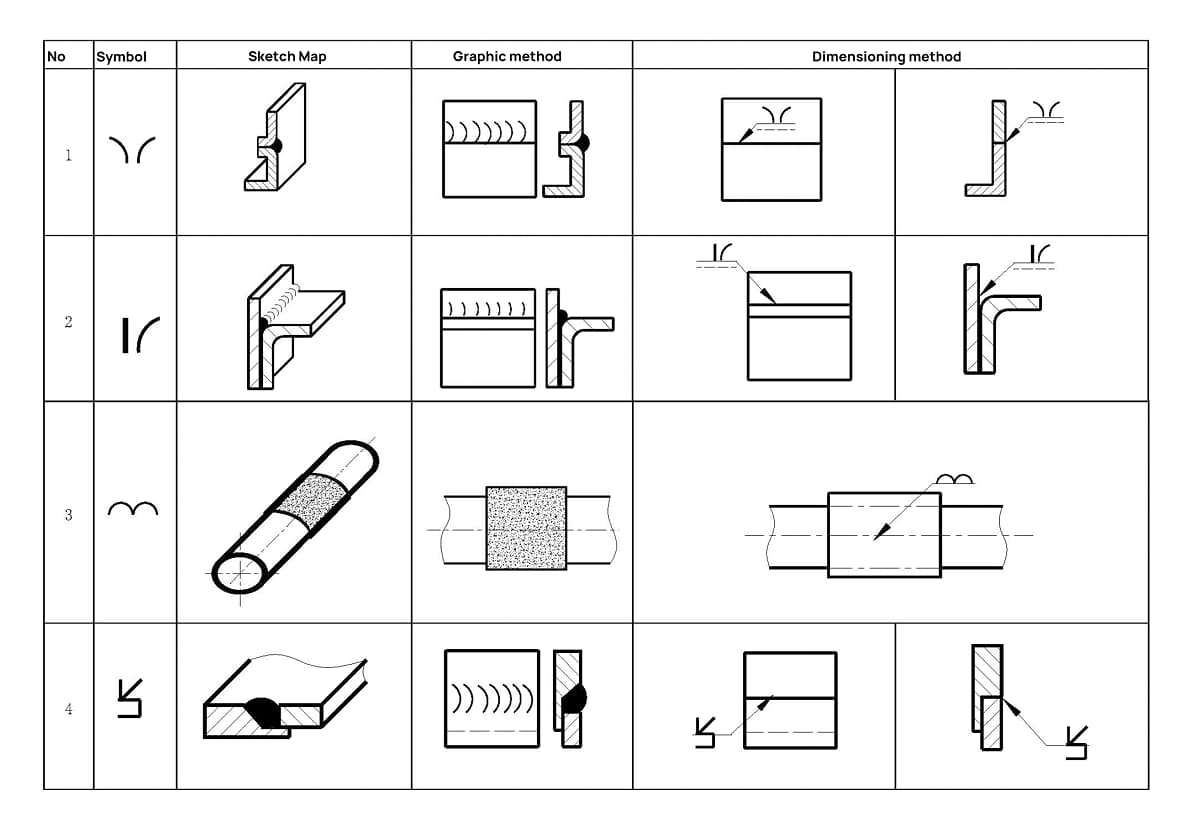

A. 4 Kasus-kasus khusus

Lihat Tabel A.4 untuk tanda las flare, las flare sepihak, las tumpuk, dan las tepi kunci.

Tabel A.1 Contoh aplikasi simbol dasar

Tabel A.2 Contoh kombinasi simbol dasar

Tabel A.3 Contoh kombinasi simbol dasar dan simbol bantu

Tabel A.4 Penandaan Las Khusus

Lampiran B

(Lampiran normatif)

Metode pengelasan dan namanya

B. 1 Penandaan metode pengelasan pada gambar

Ketika berbagai metode pengelasan ditandai pada gambar, karakter Cina harus digunakan sebagai pengganti kode yang ditentukan dalam GB / T 5185.

B. 2 Metode pengelasan yang umum dan namanya

Metode pengelasan yang umum dan namanya adalah sebagai berikut:

a) Pengelasan busur manual (pengelasan MIG elektroda berlapis);

b) Pengelasan busur terendam;

c) Pengelasan MIG: Pengelasan perlindungan gas inert cair;

d) Pengelasan MAG: Pengelasan perlindungan gas non inert cair;

e) TIG: Pengelasan gas inert tungsten.

f) Pengelasan titik;

g) Pengelasan asetilen oksigen;

h) Pengelasan penyimpanan energi;

i) Nyala api mematri;

j) Induksi mematri;

k) Penyolderan (timah).

Lampiran C

(Lampiran normatif)

Metode grafis

C. 1 Umum

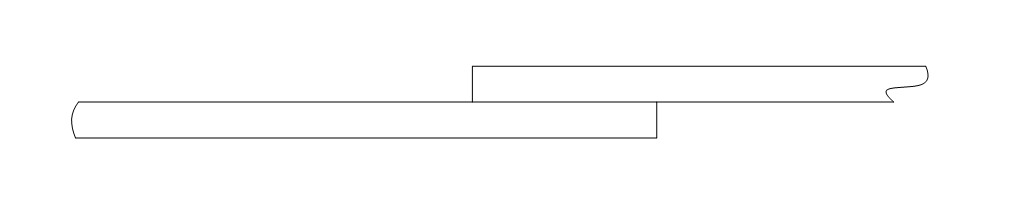

Ketika representasi sederhana dari pengelasan diperlukan dalam gambar, maka dapat ditunjukkan melalui pandangan, pandangan penampang, atau gambar penampang. Lampiran ini memberikan metode langsung yang biasa digunakan oleh perusahaan sebagaimana diuraikan dalam GB/T 12212 untuk kemudahan penggunaan. Untuk informasi lebih lanjut, lihat GB/T 12212.

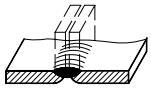

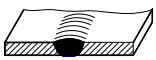

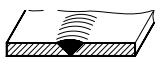

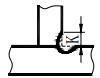

C. 2 Tampilan

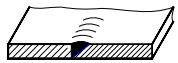

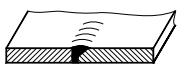

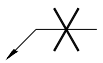

C. 2.1 Metode penggambaran lasan ditunjukkan pada Gbr. C.1 dan Gbr. C.2 (serangkaian segmen garis padat halus yang mewakili lasan dapat digambar dengan tangan).

Anda juga diperbolehkan menggunakan garis tebal (2b ~ 3b) untuk merepresentasikan lasan, seperti ditunjukkan pada Gbr. C.3.

Namun demikian, pada gambar yang sama, hanya satu metode pengecatan yang diperbolehkan.

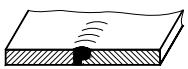

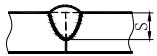

C. 2.2 Dalam representasi permukaan ujung las, garis tebal yang solid biasanya digunakan untuk menguraikan kontur las.

Jika diperlukan, garis solid tipis dapat digunakan untuk menggambarkan bentuk alur sebelum pengelasan, seperti yang digambarkan pada Gambar C.4.

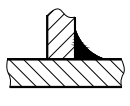

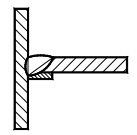

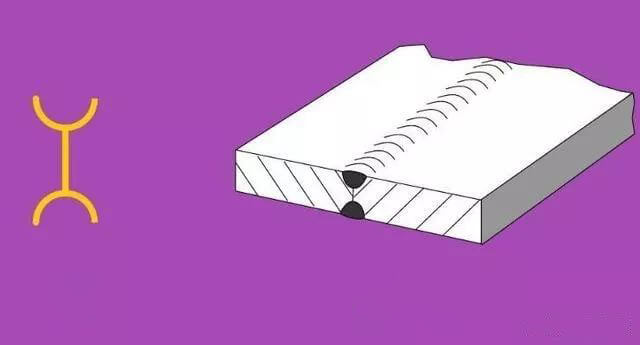

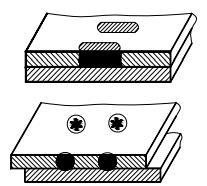

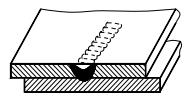

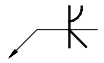

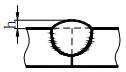

C. 3 Tampilan penampang atau tampilan penampang

Pada tampilan penampang atau profil, area pengelasan fusi logam pada lasan biasanya ditandai dengan warna hitam, seperti yang digambarkan pada Gambar C.5. Jika bentuk alur juga perlu ditunjukkan, area pengelasan fusi juga dapat direpresentasikan seperti yang diuraikan dalam Klausul C.2.2, seperti yang ditunjukkan pada Gambar C.6.