Artikel ini mengeksplorasi dunia pengelasan yang menarik, dari pengelasan busur manual hingga teknik canggih berpelindung gas. Anda akan menemukan metode, manfaat, dan aplikasi berbagai proses pengelasan. Bersiaplah untuk mempelajari bagaimana teknik-teknik penting ini membentuk dunia modern kita!

Pengelasan adalah proses penyambungan logam yang sama atau logam yang berbeda.

Setelah operasi pengelasan, polimer logam dan non-logam yang terbentuk di area tertentu disebut lapisan las.

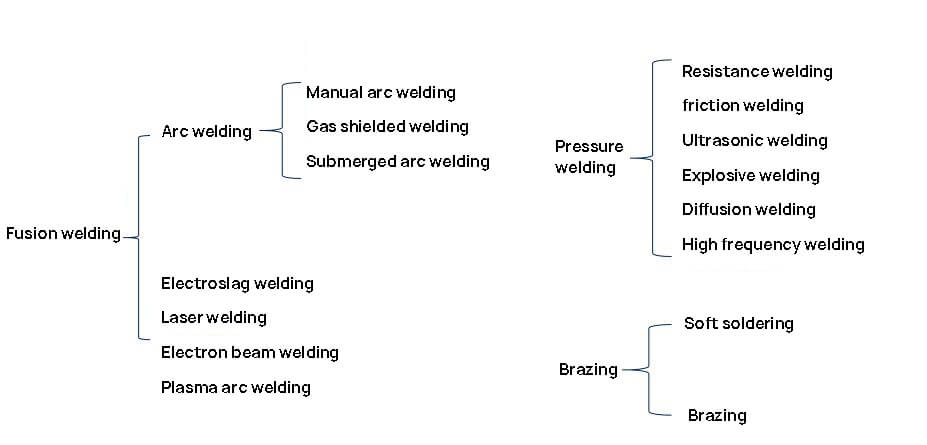

Menurut karakteristik proses pengelasan, dapat diklasifikasikan menjadi pengelasan fusi, pengelasan tekanan dan mematri.

Pengelasan fusi:

Metode pengelasan di mana logam pada sambungan dilelehkan di bawah pengaruh suhu tinggi, dll.

Metode pengelasan diselesaikan di bawah tekanan tertentu.

Gunakan logam yang titik lelehnya lebih rendah dari titik leleh logam dasar sebagai logam pengisi untuk memanaskan lasan dan logam pengisi ke suhu antara titik leleh logam dasar dan titik leleh logam pengisi, sehingga logam pengisi menjadi cair dan membasahi logam dasar, mengisi celah sambungan dan berdifusi dengan logam dasar untuk mencapai pengelasan.

Klasifikasi khusus:

Apa yang dimaksud dengan busur?

Pelepasan gas yang kuat dan tahan lama antara benda kerja dan elektroda disebut busur.

Secara sederhana, ini hanyalah fenomena pelepasan gas.

Namun demikian, busur mencakup tiga bagian: area kolom busur, area katoda dan area anoda.

Suhu busur:

Panas di zona busur:

Apa yang dimaksud dengan pengelasan busur?

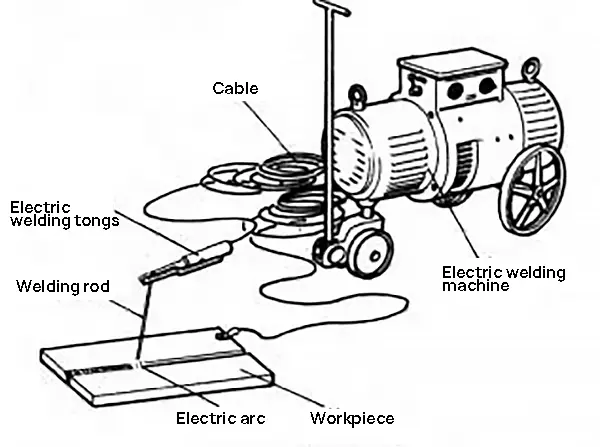

Apa yang dimaksud dengan pengelasan busur manual? Sederhananya, pengelasan busur adalah metode pengelasan yang menggunakan pembakaran busur untuk menyediakan sumber panas.

Metode pengelasan busur listrik dengan menggunakan batang las yang dioperasikan secara manual disebut pengelasan busur elektroda manual, yang disingkat menjadi pengelasan busur manual.

Bagaimana pengelasan busur elektroda manual dilakukan?

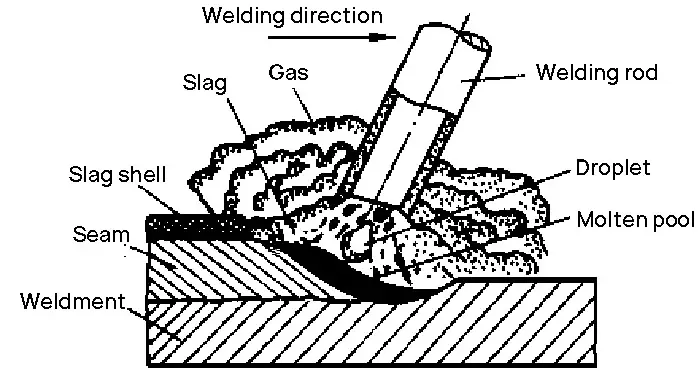

(1) Busur terbakar di antara elektroda dan lasan, dan panasnya busur membuat benda kerja dan elektroda meleleh ke dalam kolam cair pada waktu yang bersamaan;

(2) Busur listrik melelehkan atau membakar lapisan elektroda, menghasilkan terak dan gas, yang melindungi logam cair dan kolam cair;

(3) Ketika busur bergerak maju, kolam cair berikutnya mendingin dan mengeras sementara kolam cair baru terus menerus dihasilkan, sehingga membentuk pengelasan kontinu.

Keuntungan dari pengelasan busur elektroda manual:

Peralatan yang sederhana, pengoperasian yang fleksibel dan kemampuan beradaptasi yang kuat.

Kerugian dari pengelasan busur elektroda manual:

Efisiensi produksi rendah, intensitas tenaga kerja tinggi, dan kualitas pengelasan sambungan tidak mudah untuk dijamin.

Aplikasi dari pengelasan busur elektroda manual:

Dapat mengelas sebagian besar logam, cocok untuk berbagai posisi pengelasan, dan dapat mengelas pelat tipis dan tebal.

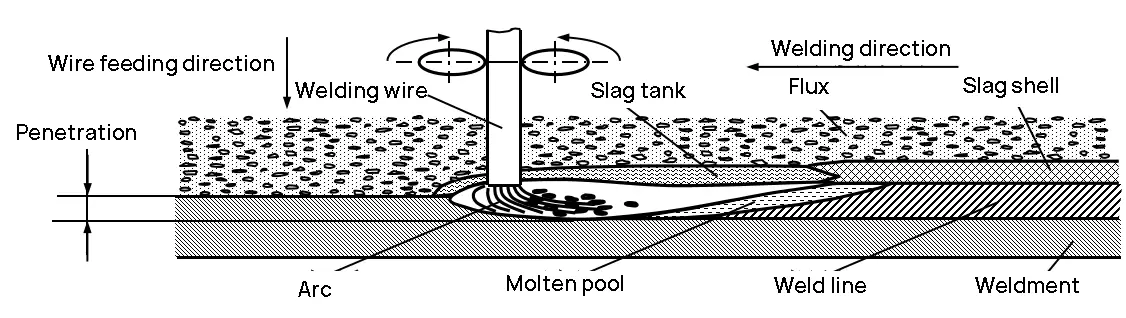

Apa yang dimaksud dengan pengelasan otomatis busur terendam yang biasa dikatakan?

Pengelasan otomatis - Tindakan pengelasan secara otomatis diselesaikan oleh perangkat mekanis.

Pengelasan busur terendam - Pengelasan di mana busur terbakar di bawah lapisan fluks granular.

Bagaimana busur terendam otomatis proses pengelasan?

(1) Fluks mengalir keluar dari corong dan ditumpuk secara merata pada bagian benda kerja yang dilas untuk membentuk lapisan fluks (30-50mm);

(2) Kawat las yang diumpankan secara terus menerus menghasilkan busur antara kawat las dan lasan di bawah lapisan fluks, melelehkan kawat las, benda kerja dan fluks, membentuk kolam cairan logam, dan mengisolasinya dari udara;

(3) Saat mesin las bergerak maju secara otomatis, busur terus menerus melelehkan logam, kawat, dan fluks lasan di depan, sementara tepi di belakang kolam cair mulai mendingin dan mengeras untuk membentuk lasan, dan terak cair kemudian mengembun membentuk cangkang terak yang keras.

Mengapa lapisan fluks harus disebarkan pada permukaan posisi pengelasan?

Kamera ini memiliki tiga fungsi berikut ini:

(1) Efek perlindungan

Fluks meleleh untuk membentuk terak dan gas, secara efektif mengisolasi udara, melindungi tetesan dan kolam cair, dan mencegah pembakaran elemen paduan;

(2) Tindakan metalurgi

Dalam proses pengelasan, ini berperan sebagai deoksidasi dan suplementasi elemen paduan;

(3) Meningkatkan proses pengelasan

Jaga agar busur tetap menyala dengan mantap dan buatlah lasan yang indah.

Apa saja karakteristik pengelasan busur terendam otomatis?

Di bidang apa saja lensa ini terutama digunakan?

Keuntungan dari pengelasan busur terendam otomatis:

Efisiensi produksi yang tinggi (5 ~ kali lebih tinggi dari pengelasan busur manual);

Bagus. kualitas pengelasan (lebih sedikit porositas dan inklusi terak);

Biaya rendah (penghematan tenaga kerja, waktu dan material);

Kondisi kerja yang baik (tidak ada percikan, jumlah tenaga kerja yang sedikit).

Kerugian dari pengelasan busur terendam otomatis:

Tidak cocok untuk pengelasan las yang rumit dan ruang yang sempit;

Peralatannya rumit dan arus pengelasan yang diperlukan besar (arus kecil akan menyebabkan busur tidak stabil);

Kemampuan beradaptasi yang buruk (berlaku untuk pengelasan datarlas lurus panjang dan las melingkar dengan diameter yang lebih besar).

Aplikasi:

Ini digunakan untuk pengelasan lurus panjang dan pengelasan melingkar dengan diameter produksi besar dan struktur pelat sedang, seperti boiler, bejana tekan, kapal, dll.

Untuk mendapatkan pembentukan las yang wajar dan kualitas pengelasan yang baik, serta meningkatkan kecepatan pengelasan, pengelasan busur terendam multi kawat telah muncul.

Ini banyak digunakan dalam aplikasi yang membutuhkan efisiensi pengelasan yang tinggi, seperti tenaga angin, teknik kelautan, pembuatan kapal, bejana tekan, alat berat, jaringan pipa, dan industri lainnya.

Pengelasan busur terendam multi-kawat seri multi daya:

Ini terutama digunakan untuk pengelasan pipa.

Menurut aplikasinya, ini dapat dibagi menjadi pengelasan eksternal jahitan longitudinal lurus panjang pipa, pengelasan internal jahitan longitudinal lurus panjang pipa, pengelasan eksternal pipa las spiral, pengelasan internal pipa las spiral dan jenis lain yang berbeda.

Pengelasan busur terendam multi-kawat paralel daya tunggal:

Sangat meningkatkan efisiensi produksi, meningkatkan kecepatan pengelasan, mengurangi konsumsi fluks, mengurangi input panas dan deformasi, menghemat energi, membuat primer lebih efisien dan menutupi lebih lancar.

Pengelasan busur yang menggunakan gas sebagai media busur dan melindungi busur serta area pengelasan disebut pengelasan busur berpelindung gas (GMAW).

Dengan kata lain, pengelasan berpelindung gas menggunakan gas sebagai media dan pelindung.

Jenis spesifik apa yang dimilikinya?

Diklasifikasikan menurut apakah elektroda meleleh dan jenisnya gas pelindung:

Gas pelindung:

Elektroda:

Perbedaan antara pengelasan berpelindung gas elektroda habis pakai dan elektroda tidak habis pakai:

MIG / MAG: Langsung memasukkan kawat las, yang merupakan elektroda dan logam pengisi.

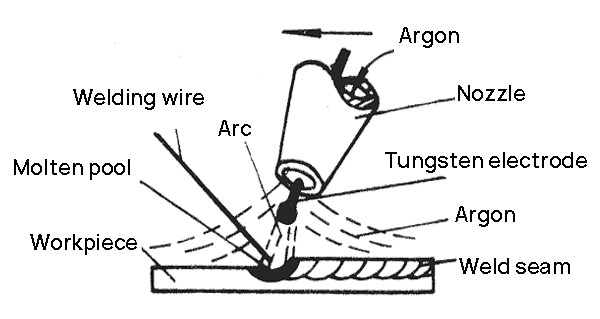

TIG: Elektroda tungsten adalah elektroda dan tidak meleleh; Kawat las diumpankan secara terpisah dan hanya digunakan sebagai logam pengisi

Pengelasan busur argon

Apa saja karakteristik pengelasan busur argon?

Apa saja aplikasi utamanya?

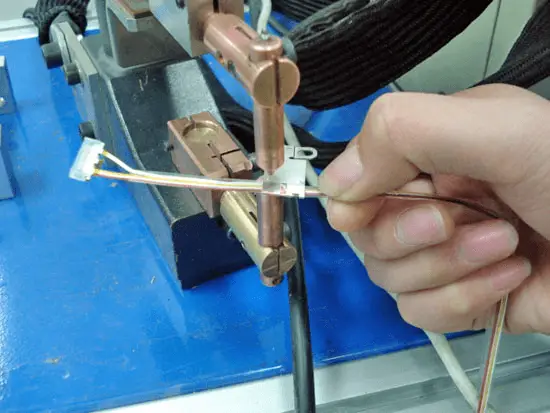

Elektroda tungsten, pengumpanan kawat manual.

Kawat las hanyalah logam pengisi.

Kawat las tidak mengalirkan arus, jadi tidak ada percikan.

Namun, untuk menghindari elektroda tungsten meleleh dan terbakar, yang dapat menyebabkan kontaminasi tungsten di kolam cair, arus pengelasan tidak mudah terlalu tinggi.

Hanya pelat tipis yang kurang dari 4mm yang dapat dilas.

Elektroda peleburan, pengumpanan kawat otomatis.

Kawat las adalah elektroda dan logam pengisi.

Tidak ada peleburan dan pembakaran elektroda tungsten yang hilang.

Arus pengelasan dapat disesuaikan dalam kisaran yang luas, sehingga pelat tipis dan pelat dengan ketebalan sedang dapat dilas.

Keuntungan dari pengelasan busur argon

Dapat dilas ke segala arah;

Mudah untuk pengamatan dan kontrol otomatis;

Efek perlindungan yang baik, busur yang stabil dan kualitas pengelasan yang baik;

Dapat mengelas hampir semua logam.

Kerugian dari pengelasan busur argon

Biaya argon yang tinggi;

Kepadatan arus pengelasan busur argon tinggi, cahaya yang dipancarkan relatif kuat, dan radiasi ultraviolet yang dihasilkan oleh busur besar, sehingga menyebabkan kerusakan yang lebih besar pada tubuh;

The zona yang terkena dampak panas dari pengelasan busur argon besar, dan benda kerja rentan terhadap retak, lubang jarum, keausan, goresan, undercut, dan cacat lainnya setelah diperbaiki;

Penerapan pengelasan busur argon

Ini terutama digunakan untuk mengelas logam nonferrous dan baja paduan yang mudah teroksidasi (terutama pengelasan Al, Mg, Ti dan paduannya serta baja tahan karat).

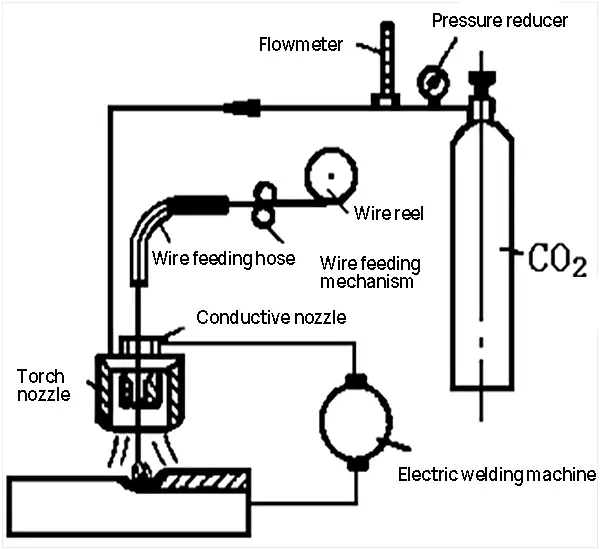

CO2 pengelasan busur berpelindung gas

Prinsip dari pengurangan emisi CO2 las busur berpelindung gas sama dengan pengelasan MIG, kecuali bahwa gas pelindungnya adalah CO2.

Volume gas CO dalam kolam lelehan dan tetesan mengembang dengan cepat dan meledak, sehingga menghasilkan percikan.

Dapat mengoksidasi logam dan membakar elemen paduan, dan tidak dapat mengelas logam nonferrous dan baja paduan.

Keuntungan dari pengelasan berpelindung gas CO2

Biaya rendah (40% ~ 50% untuk pengelasan busur terendam dan pengelasan busur manual);

Efisiensi tinggi (kerapatan arus tinggi, penetrasi besar, dan kecepatan pengelasan cepat);

Kualitas pengelasan yang baik (pendinginan aliran udara, zona yang terpengaruh panas kecil, deformasi kecil);

Mampu mengelas di semua posisi.

Kerugian dari pengelasan berpelindung gas CO2

Pembentukan las yang buruk dan percikan yang besar;

Elemen paduan yang terbakar, mudah menghasilkan pori-pori;

Hambatan angin yang buruk selama pengelasan, cocok untuk pengoperasian di dalam ruangan.

Penerapan pengelasan berpelindung gas CO2

Hal ini berlaku untuk pengelasan baja karbon rendah dan lembaran baja paduan rendah (0,8 ~ 4mm).

Kawat las yang mengandung deoxidizer harus digunakan, dan sambungan DC harus dibalik;

Selain itu, tidak boleh ada angin selama pengelasan, dan pengelasan di dalam ruangan lebih disukai.

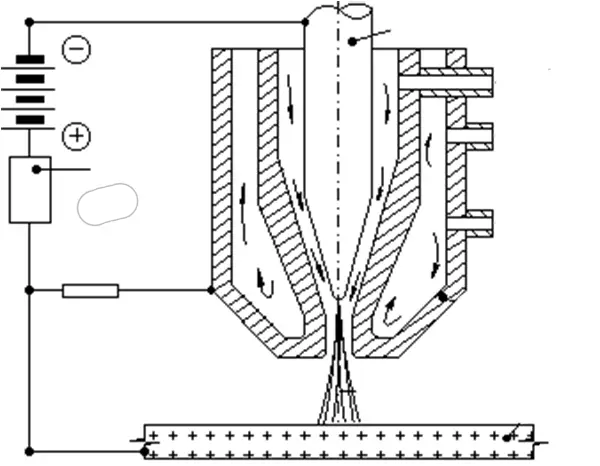

Pengelasan terak listrik adalah metode pengelasan yang menggunakan resistansi yang dihasilkan oleh arus yang melewati terak untuk memanaskan lelehan kawat las dan logam dasar untuk membentuk lasan.

Adapun caranya pengelasan electroslag dilakukan, silakan lihat analisis berikut ini:

(1) Pada awalnya, hubung singkat kawat las dan alur awal untuk memulai busur;

(2) Secara terus-menerus menambahkan sejumlah kecil fluks padat untuk melelehkannya dengan panas busur untuk membentuk terak cair;

(3) Ketika terak cair mencapai kedalaman tertentu, tingkatkan kecepatan pengumpanan kawat las dan kurangi voltase, sehingga kawat las dimasukkan ke dalam kolam terak dan busur dipadamkan, sehingga berubah menjadi pengelasan electroslag proses.

Apa saja karakteristik pengelasan electroslag?

Untuk bidang pengelasan apa?

Keuntungan dari pengelasan electroslag

Produktivitas tinggi, tidak perlu mempertimbangkan ketebalan pengelasan;

Sedikit cacat las dan kualitas pengelasan yang baik;

Tidak diperlukan alur, dan biayanya rendah.

Keuntungan dari pengelasan elektroslag

Masukan panasnya besar, dan mudah menjadi terlalu panas di dekat lasan;

Logam las memiliki kristal kasar sebagai struktur cor dan ketangguhan benturan rendah;

Pengelasan harus tunduk pada normalisasi dan perlakuan panas tempering setelah pengelasan.

Penerapan pengelasan elektroslag

Hal ini berlaku untuk pengelasan vertikal dan pengelasan pelat tebal 40 ~ 450mm, umumnya digunakan untuk pengelasan jahitan lurus atau jahitan melingkar, penyambungan pelat tebal, pengelasan vertikal tanur sembur di pabrik baja, pengelasan coran besar, tempa, dll.

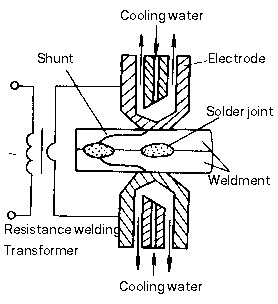

Sederhananya, pengelasan di bawah tekanan menggunakan panas resistansi sebagai panas pengelasan sumber disebut pengelasan resistansi.

Keuntungan dari pengelasan resistansi

Rendah tegangan pengelasantinggi, arus tinggi dan produktivitas tinggi;

Biaya rendah, tidak perlu logam pengisi dan lainnya bahan pengelasan,

Deformasi pengelasan kecil, dan tidak perlu koreksi dan perlakuan panas setelah pengelasan;

Kondisi kerja yang baik, pengoperasian yang sederhana, produksi otomatis yang mudah direalisasikan.

Kerugian dari pengelasan resistansi

Peralatan pengelasannya rumit dan investasinya besar;

Ada batasan tertentu pada ketebalan pengelasan dan bentuk sambungan;

Saat ini, tidak ada yang sederhana dan dapat diandalkan pengujian tidak rusak metode.

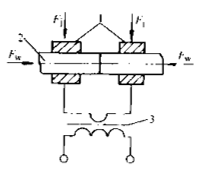

Pengelasan resistansi dapat dibagi menjadi pengelasan spotpengelasan jahitan dan pengelasan pantat.

Pengelasan titik

Pengelasan jahitan

Resistensi pengelasan pantat

Pengelasan pantat flash

1. Pengelasan titik

Spot diagram pengelasan

Lasan dirakit sebagai sambungan pangkuan, dan elektroda silinder diberi tekanan dan diberi energi untuk menghasilkan panas resistensi untuk melelehkan logam las dan membentuk bongkahan (titik pengelasan).

Proses pengelasan titik dan fenomena shunting

Proses pengelasan titik: kompresi → nyalakan (pembentukan nugget) → matikan (pembekuan) → tekanan pelepasan

Fenomena shunt: ketika mengelas titik kedua, titik pengelasan yang ada akan mengalirkan arus, menyebabkan hilangnya daya. Arus pada titik pengelasan berkurang, yang mempengaruhi kualitas pengelasan.

Mencegah shunt: harus ada jarak tertentu antara dua titik pengelasan.

Jarak antara dua kepala las yang berdekatan tidak boleh terlalu kecil, dan jarak titik minimum ditunjukkan pada tabel berikut.

| Ketebalan benda kerja / mm | Pitch titik/mm | ||

|---|---|---|---|

| Baja struktural | Paduan tahan panas | Paduan aluminium | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Penerapan pengelasan titik

Ini terutama digunakan untuk lembaran logam struktur stamping dan komponen penguat;

Hal ini berlaku untuk pengelasan bagian struktural yang tumpang tindih dari pelat tipis dengan persyaratan penyegelan atau persyaratan kekuatan sambungan yang tinggi, seperti tangki minyak, tangki air, dll.

2. Pengelasan jahitan

Lasan dirakit menjadi sambungan tumpang tindih atau diagonal dan ditempatkan di antara dua elektroda rol.

Rol memberi tekanan pada lasan dan berputar untuk mendorong lasan bergerak maju.

Pengelasan diberi daya secara terus menerus atau terputus-putus, dan logam las dilebur oleh panas resistensi untuk membentuk serangkaian titik pengelasan.

Klasifikasi pengelasan jahitan

| Formulir | Arus listrik | Elektroda | Karakteristik | Aplikasi |

| Pengelasan jahitan berkelanjutan | Konduksi berkelanjutan | putaran terus menerus | Peralatan sederhana dan produktivitas tinggi, tetapi keausan elektroda sangat serius. | Kecil pengelasan daya struktur yang tidak penting (pembuatan silinder, laras, dll.) |

| pengelasan jahitan dan jahitan | Kontinuitas yang terputus-putus | putaran terus menerus | Aplikasi yang luas (logam besi) | |

| Pengelasan jahitan langkah | Kontinuitas yang terputus-putus | Rotasi terputus-putus | Peralatan yang kompleks, persyaratan tinggi, keausan elektroda yang rendah, dan kualitas pengelasan yang tinggi. | Ini terutama digunakan untuk pengelasan jahitan magnesium dan paduan aluminium. |

Karakteristik pengelasan jahitan

Sambungan solder saling tumpang tindih dan perbedaan aliran sangat serius.

Arusnya sekitar 1,5 ~ 2,0 kali lipat dari pengelasan titik;

Tekanannya sekitar 1,2 ~ 1,6 kali lipat dari tekanan pengelasan titik;

Oleh karena itu, diperlukan mesin las berdaya tinggi.

Berikan tekanan dan gunakan roller sebagai elektroda.

Penerapan pengelasan jahitan

Pengelasan jahitan adalah terutama digunakan untuk struktur berdinding tipis dengan lapisan las biasa dan ketebalan kurang dari 3mm dan dengan persyaratan penyegelan;

Seperti tangki bahan bakar pesawat dan mobil, berbagai kontainer, radiator baja, dll.

3. Pengelasan pantat

Jenis metode pengelasan resistansi yang menggunakan panas resistansi untuk mengelas dua benda kerja secara bersamaan di sepanjang permukaan ujung disebut pengelasan resistansi pantat, atau disingkat pengelasan pantat.

Pengelasan pantat dapat dibagi menjadi pengelasan pantat resistansi dan pengelasan pantat flash.

3.1 Pengelasan pantat resistansi

Pengelasan pantat resistansi mengacu pada metode menekan permukaan ujung dua benda kerja sepanjang waktu, memanaskannya ke kondisi plastik dengan panas resistansi, dan kemudian dengan cepat menerapkan tekanan yang mengganggu (atau hanya mempertahankan tekanan selama pengelasan tanpa tekanan yang mengganggu) untuk menyelesaikan pengelasan.

Karakteristik pengelasan pantat resistansi

Pengoperasian yang sederhana dan bentuk sambungan yang simetris;

Persyaratan untuk permukaan pengelasan pembersihan sebelum pengelasan tinggi;

Persyaratan pemrosesan permukaan akhir tinggi, jika tidak, kualitas pengelasan sulit dipastikan.

Penerapan pengelasan pantat resistansi

Sangat cocok untuk pengelasan rendah karbon batang baja dan pipa dengan bagian pengelasan yang ringkas, persyaratan kekuatan rendah, diameter (atau panjang sisi) kurang dari 20mm, atau batang dan pipa logam non-besi kurang dari 8mm (pengelasan bagian berbentuk batang dengan bentuk dan ukuran ujung yang sama).

3.2 Pengelasan flash butt

Lasan dirakit sebagai sambungan pantat, daya dihubungkan, dan bagiannya secara bertahap dipindahkan lebih dekat ke kontak lokal.

Logam pada bagian tersebut meleleh dan terbang keluar akibat pemanasan resistansi, membentuk kilatan cahaya.

Apabila ujungnya mencapai suhu yang sudah ditentukan sebelumnya dalam kisaran kedalaman tertentu, gaya yang mengganggu diterapkan secara cepat untuk menyelesaikan pengelasan.

Proses: tekanan - energi - flash - penempaan yang mengganggu

Karakteristik pengelasan flash butt

Lebih sedikit terak yang masuk ke dalam sambungan, kualitas pengelasan yang baik, dan kekuatan sambungan yang tinggi;

Persyaratan untuk membersihkan permukaan ujung lasan sebelum pengelasan tidak ketat;

Pengelasan flash butt memiliki kehilangan logam yang besar, dan gerinda sambungan setelah pengelasan perlu diproses dan dibersihkan. Kondisi tenaga kerja buruk.

Penerapan pengelasan flash butt

Pada prinsipnya, semua bahan logam yang dapat dicor dapat dilas dengan pengelasan flash butt.

Misalnya, baja karbon rendah, baja karbon tinggibaja paduan, baja tahan karat;

Aluminium, tembaga, titanium dan logam dan paduan non-besi lainnya;

Alat ini juga dapat mengelas sambungan paduan yang berbeda.

(Mematri besi dengan solder)

(Mematri api)

(Induksi mematri)

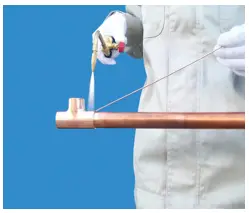

Gunakan logam dengan titik leleh lebih rendah dari lasan sebagai logam pengisi, panaskan lasan (logam dasar) dan logam pengisi ke suhu yang lebih tinggi dari titik leleh logam pengisi dan lebih rendah dari suhu leleh logam dasar, lelehkan dan basahi logam dasar, isi celah sambungan, dan berdifusi dengan logam dasar untuk membentuk sambungan lasyang disebut mematri.

Proses mematri

Peleburan solder - solder cair mengalir ke celah sambungan - difusi timbal balik antara solder dan logam dasar - mengisi celah - membentuk sambungan setelah pemadatan

Karakteristik mematri

1) Titik leleh logam pengisi lebih rendah daripada logam dasar, dan logam dasar tidak akan meleleh selama mematri;

2) Komposisi logam pengisi dan logam dasar sangat berbeda;

3) Logam pengisi yang meleleh tersedot oleh pembasahan dan kapilaritas dan disimpan di celah logam dasar;

4) Ikatan metalurgi dibentuk oleh difusi timbal balik antara solder cair dan logam dasar padat.

Keuntungan mematri

Struktur dan sifat logam dasar tidak berubah (logam dasar tidak meleleh, hanya logam pengisi yang meleleh);

Peralatan sederhana, investasi produksi lebih sedikit;

Suhu pemanasan rendah, deformasi kecil, dan sambungannya mulus;

Produktivitas tinggi, dapat mengelas beberapa pengelasan dan sambungan pada saat yang bersamaan;

Ini dapat digunakan untuk mengelas logam yang berbeda atau bahan yang berbeda, tanpa batasan perbedaan ketebalan benda kerja.

Kerugian dari mematri

Sambungan brazing memiliki kekuatan yang rendah dan ketahanan panas yang buruk.

Klasifikasi mematri

| Jenis/karakteristik | Solder lunak (timah, solder timah) | Mematri (Solder berbahan dasar tembaga dan perak) |

| Titik leleh solder | ≤ 450℃ | > 450℃ |

| Karakteristik Kinerja | Kekuatan sambungan ≤ 100MPa, suhu kerja rendah | Kekuatan sambungan > 200MPa, suhu kerja tinggi |

| Aplikasi | Ini digunakan untuk instrumen pengelasan dan komponen konduktif dengan sedikit tekanan. | Ini digunakan untuk pengelasan komponen, perkakas dan peralatan dengan kekuatan besar. |

Penerapan mematri

Ini terutama digunakan untuk membuat instrumen presisi, komponen listrik, komponen logam yang berbeda, dan pengelasan struktur lembaran yang rumit, seperti komponen sandwich, struktur sarang lebah, dll.

2.2.1 Pengelasan gesekan

Pengelasan gesekan adalah metode pengelasan bertekanan yang menggunakan panas yang dihasilkan oleh gesekan antara permukaan lasan untuk membuat permukaan akhir mencapai kondisi termoplastik, dan kemudian dengan cepat naik untuk menyelesaikan pengelasan.

Pengelasan aduk gesekan

Pengelasan gesekan penggerak terus menerus

Pengelasan gesekan inersia

Proses pengelasan pengelasan gesekan:

1) Pergerakan relatif pengelasan;

2) Kontak permukaan akhir antara kedua lasan menghasilkan panas gesekan;

3) Apabila bagian tersebut mencapai kondisi termoplastik, tekan bagian atas dengan cepat untuk menyelesaikan pengelasan.

Keuntungan dari pengelasan gesekan:

Produktivitas pengelasan yang tinggi, 5-6 kali lebih tinggi dari pengelasan flash butt;

Kualitas pengelasan yang stabil dan akurasi dimensi yang tinggi pada pengelasan;

Biaya pemrosesan rendah, hemat daya, tidak perlu pembersihan khusus untuk pengelasan;

Mekanisasi dan otomatisasi yang mudah direalisasikan, pengoperasian yang sederhana;

Tidak ada percikan api, busur api, dan gas berbahaya.

Kerugian dari pengelasan gesekan:

Investasi besar;

Sulit untuk mengelas bagian yang tidak melingkar dan area pengelasan terbatas.

Penerapan pengelasan gesekan:

Ini dapat digunakan untuk mengelas logam yang sama atau berbeda dan produk baja yang berbeda, seperti sambungan transisi aluminium tembaga dalam industri tenaga listrik, alat baja struktural baja berkecepatan tinggi untuk pemotongan logampipa serpentin, katup, bantalan traktor, dll.

2.2.2 Pengelasan laser

Permukaan yang akan dikerjakan dipanaskan oleh radiasi laserdan panas permukaan diarahkan ke difusi internal melalui perpindahan panas untuk melelehkan benda kerja dan membentuk kolam cair tertentu. Lasan terbentuk setelah kolam cair mengeras.

Keuntungan dari pengelasan laser:

Kecepatan dan efisiensi pengelasan yang tinggi;

Presisi pengelasan yang tinggi, deformasi yang kecil dan kontrol otomatis yang mudah;

Tidak diperlukan elektroda, jadi tidak ada polusi elektroda.

Kerugian dari pengelasan laser:

Investasi besar, daya kecil, dan ketebalan yang dapat dilas terbatas;

Sulit untuk menyelaraskan titik pengelasan dengan area pengumpulan sinar laser;

Pemadatan yang cepat dari manik-manik las dapat menyebabkan porositas.

Penerapan pengelasan laser:

Ini terutama digunakan untuk mengelas bagian di bidang manufaktur presisi seperti industri kedirgantaraan, pembuatan kapal, mobil dan elektronik.

2.2.3 Busur plasma pengelasan

Apa yang dimaksud dengan busur plasma?

Bagaimana pengelasan busur plasma dilakukan?

Sederhananya: busur di mana kolom busur dikompresi dan energinya sangat terkonsentrasi, dan gas dalam kolom busur terionisasi sepenuhnya, disebut busur plasma, juga disebut busur kompresi.

Gas dipanaskan oleh busur dan pada awalnya terionisasi. Ketika melewati nosel berpendingin air dengan kecepatan tinggi, gas akan dikompresi, meningkatkan densitas energi dan derajat ionisasi, dan membentuk busur plasma.

Karena panas yang tinggi dan kekuatan penetrasi busur plasma, benda kerja pada titik pengelasan meleleh untuk membentuk kolam cair, sehingga dapat mewujudkan pengelasan benda kerja.

Keuntungan dari pengelasan busur plasma:

Kepadatan energi yang tinggi, pengarahan busur yang kuat dan kemampuan penetrasi yang kuat;

Rasio lebar kedalaman lasan besar, dan zona yang terpengaruh panas kecil;

Pembakaran busur yang stabil (stabil meskipun arusnya kecil);

Biaya pengelasan rendah, dan ketika ketebalan pengelasan kecil, tidak ada alur dan tidak perlu mengisi kawat;

Ini memiliki efek lubang kunci yang stabil, dan dapat lebih baik mewujudkan pembentukan bebas pengelasan sisi tunggal dan sisi ganda.

Kerugian pengelasan busur plasma:

Peralatan itu mahal;

Pengamatan area aksi busur yang buruk;

Ketebalan yang dapat dilas terbatas (umumnya kurang dari 25mm).

Penerapan pengelasan busur plasma:

Ini banyak digunakan dalam produksi industri, terutama di pengelasan tembaga dan paduan tembaga, titanium dan paduan titanium, baja paduan, baja tahan karat, molibdenum, dan logam lain yang digunakan dalam teknologi militer dan industri mutakhir seperti kedirgantaraan, seperti peluru rudal paduan titanium, dan beberapa wadah berdinding tipis pada pesawat terbang.

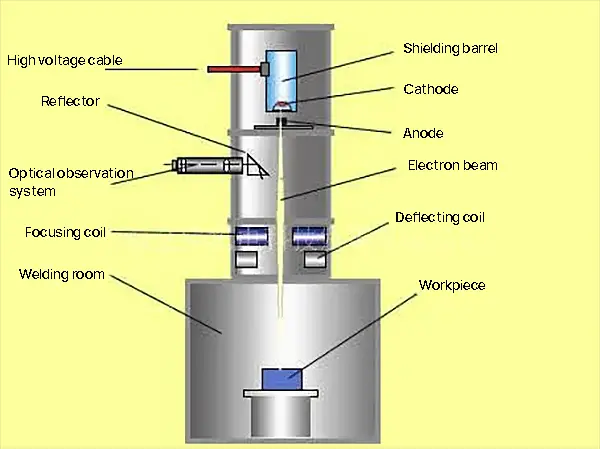

Metode pengelasan dengan menggunakan energi panas yang dihasilkan oleh berkas elektron yang dipercepat dan terfokus yang membombardir lasan yang ditempatkan di ruang hampa udara atau non hampa udara disebut pengelasan berkas elektron.

Dengan kata lain, panas yang diperlukan untuk pengelasan dihasilkan oleh sinar elektron yang membombardir lasan.

Proses pengelasan:

1) Katoda senapan elektron memancarkan elektron karena pemanasan langsung atau tidak langsung;

2) Di bawah akselerasi medan elektrostatik tegangan tinggi, berkas elektron dengan kepadatan energi tinggi dapat dibentuk dengan memfokuskan medan elektromagnetik;

3) Berkas elektron dengan kepadatan energi tinggi membombardir benda kerja, dan energi kinetik yang sangat besar diubah menjadi energi panas untuk melelehkan lasan, membentuk kolam cair, dan kemudian menyelesaikan pengelasan.

Keuntungan dari pengelasan berkas elektron:

Kecepatan pengelasan yang cepat dan efisiensi tinggi;

Tidak ada alur, tidak ada kawat las, tidak ada fluks, dll;

Konsumsi energi yang rendah, zona yang terpengaruh panas yang sempit, deformasi pengelasan yang kecil, dan kualitas yang sangat baik;

Kemampuan penetrasi sinar elektron kuat, dan rasio lebar kedalaman lasan besar, yang bisa mencapai 50:1.

Kerugian pengelasan berkas elektron:

Peralatannya rumit dan mahal;

Ukuran dan bentuk lasan sering kali dibatasi oleh ruang vakum;

Berkas elektron mudah terganggu oleh medan elektromagnetik yang menyimpang, yang mempengaruhi kualitas pengelasan.

Pengelasan berkas elektron vakum

Penerapan pengelasan berkas elektron:

Cocok untuk pengelasan halus logam tahan api, logam aktif, dan logam dengan kemurnian tinggi.

Ini banyak digunakan dalam pengelasan energi nuklir, penerbangan, kedirgantaraan, mobil, bejana tekan, pembuatan alat, dan bidang industri lainnya.

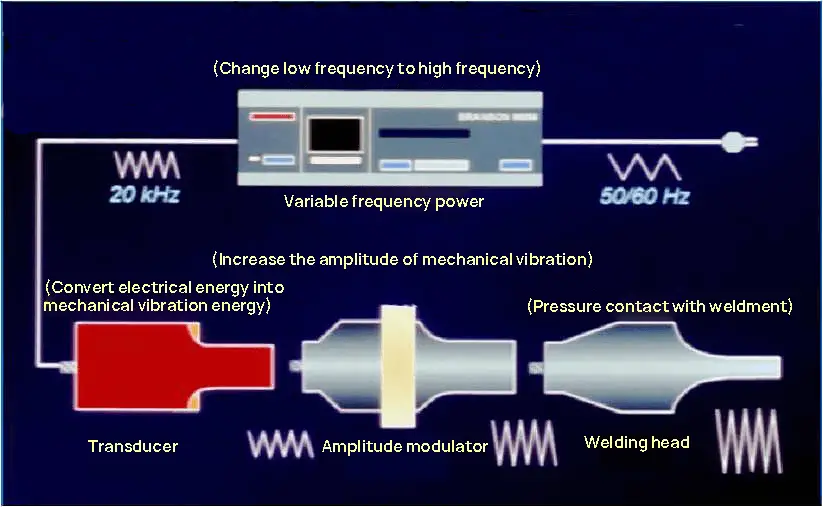

Pengelasan ultrasonik adalah metode yang menggunakan osilasi frekuensi tinggi gelombang ultrasonik untuk memanaskan dan membersihkan sambungan benda kerja secara lokal, dan kemudian memberikan tekanan untuk mewujudkan pengelasan.

Proses pengelasan

1) Arus bolak-balik frekuensi rendah ke arus bolak-balik frekuensi tinggi;

2) Energi listrik diubah menjadi getaran mekanis energi;

3) Meningkatkan amplitudo;

4) Berikan tekanan, dan kepala pengelasan menyentuh benda kerja untuk pengelasan.

Keuntungan dari pengelasan ultrasonik:

Pengoperasian yang mudah, kecepatan pengelasan yang cepat, dan efisiensi produksi yang tinggi;

Persyaratan untuk kebersihan permukaan benda kerja tidak tinggi;

Tidak perlu menambahkan pengikat, pengisi atau pelarut apa pun.

Kerugian dari pengelasan ultrasonik:

Ini hanya berlaku untuk pengelasan bagian tipis seperti kawat, foil, lembaran, strip dan strip;

Dalam kebanyakan kasus, bentuk sambungan hanya bisa berupa sambungan pangkuan.

Penerapan pengelasan ultrasonik:

Hal ini berlaku untuk pengelasan konduktivitas tinggi, bahan konduktivitas termal tinggi dan berbagai bahan komposit, dan secara luas digunakan dalam pengelasan perangkat mikroelektronik dan bidang finishing.

Pengelasan frekuensi tinggi adalah metode yang menggunakan panas resistansi yang dihasilkan oleh arus frekuensi tinggi pada benda kerja untuk memanaskan lapisan permukaan area pengelasan benda kerja hingga meleleh atau mendekati kondisi plastis, dan kemudian menerapkan (atau tidak menerapkan) gaya kesal untuk mencapai ikatan logam.

Efek kulit: Ketika konduktor dihubungkan dengan arus AC, sebagian besar arus hanya mengalir di sepanjang permukaan konduktor.

Efek kedekatan: Ketika arus frekuensi tinggi mengalir berlawanan arah antara dua konduktor atau dalam konduktor bolak-balik, arus akan terkonsentrasi pada aliran di dekat konduktor.

Sederhananya, efek kulit adalah "arus menuju ke permukaan"; Efek kedekatan adalah "pintasan arus".

Keuntungan dari pengelasan frekuensi tinggi:

Kecepatan dan efisiensi pengelasan yang tinggi (arus sangat terkonsentrasi di area pengelasan);

Berbagai macam bahan yang dapat dilas juga dapat digunakan untuk mengelas logam yang berbeda;

Pembersihan sebelum pengelasan sederhana (pengelasan fusi, dengan efek tekanan, tidak perlu membersihkan permukaan sambungan).

Kerugian dari pengelasan frekuensi tinggi:

Akurasi perakitan sambungan harus tinggi;

Tegangan tinggi dan arus frekuensi tinggi berbahaya bagi tubuh manusia dan peralatan lainnya.

Penerapan pengelasan frekuensi tinggi:

Sangat cocok untuk pengelasan baja karbonbaja paduan, baja tahan karat, tembaga, aluminium, titanium, dan logam lain yang berbeda.

Ini banyak digunakan untuk mengelas jahitan longitudinal atau jahitan spiral saat membuat pipa.

Pengelasan difusi mengacu pada metode pengelasan yang menyesuaikan lasan secara cermat, menjaganya di bawah suhu dan tekanan tertentu untuk jangka waktu tertentu, dan memanfaatkan difusi timbal balik atom di antara permukaan kontak untuk membentuk sambungan.

Proses pengelasan

a) Kontak awal yang kasar

b) Fase I: deformasi dan pembentukan antarmuka

c) Tahap II: migrasi batas butir dan eliminasi mikropori

d) Fase III: difusi volume, eliminasi mikropori

Tampilan pengelasan fisik

Keuntungan dari pengelasan difusi:

Beberapa sambungan dapat dilas sekaligus;

Kualitas sambungannya bagus, dan tidak diperlukan pemesinan setelah pengelasan;

Deformasi kecil pada pengelasan (tekanan rendah, pemanasan keseluruhan benda kerja, pendinginan dalam tungku).

Kerugian dari pengelasan difusi:

Investasi besar dan biaya tinggi;

Waktu pengelasan yang lama, persiapan permukaan yang memakan waktu dan tenaga, serta produktivitas yang rendah;

Tidak ada metode pengujian tak rusak yang dapat diandalkan untuk kualitas las.

Penerapan pengelasan difusi:

Hal ini berlaku untuk pengelasan berbagai bahan yang berbeda, bahan khusus dan struktur khusus, dan secara luas digunakan di bidang kedirgantaraan, elektronik, tenaga nuklir, dan bidang industri lainnya.

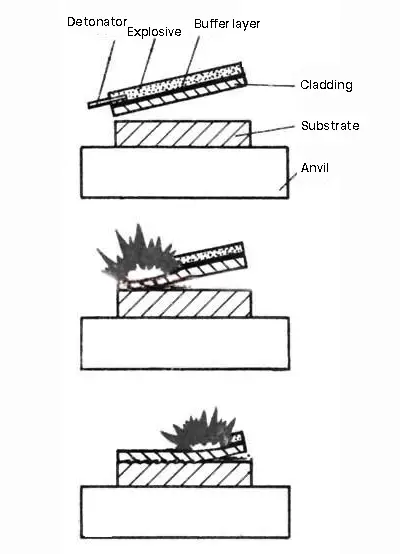

Pengelasan eksplosif adalah metode untuk merealisasikan pengelasan dengan menggunakan gaya tumbukan yang dihasilkan oleh ledakan eksplosif untuk menyebabkan tabrakan benda kerja secara cepat.

Pengelasan eksplosif juga merupakan jenis pengelasan bertekanan.

Untuk pengelasan benda kerja kecil, metode paralel dan metode sudut dapat digunakan;

Metode paralel sering digunakan untuk pengelasan area yang luas.

Celah antara bagian depan kedua pelat terlalu besar, yang akan menyebabkan akselerasi yang berlebihan pada pelat yang dilapisi dan energi tumbukan yang berlebihan, sehingga mengakibatkan kerusakan dan retakan pada tepi pelat, sehingga mengurangi area efektif pelat yang dilapisi dan menghabiskan pelat.

Keuntungan dari pengelasan bahan peledak:

Investasi kecil dan biaya rendah;

Terutama cocok untuk logam yang berbeda dan pengelasan area yang luas;

Prosesnya sederhana, tidak diperlukan pembersihan yang rumit, dan aplikasinya nyaman.

Kerugian dari pengelasan eksplosif:

Ini hanya dapat digunakan untuk pengelasan struktur bidang atau silinder;

Pengoperasian di udara terbuka memiliki mekanisasi yang rendah dan mempengaruhi lingkungan.

Penerapan pengelasan bahan peledak:

Cocok untuk mengelas logam yang berbeda, seperti aluminium, tembaga, titanium, nikel, tantalum, baja tahan karat dan baja karbon, aluminium dan pengelasan tembaga.

Ini banyak digunakan untuk pengelasan sambungan transisi bus konduktif, tabung penukar panas dan lembaran tabung, dan pembuatan pelat komposit area luas.

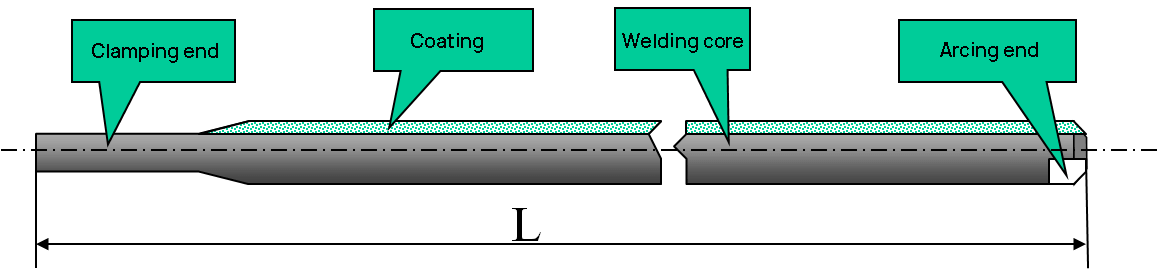

Apa yang dimaksud dengan bahan las?

Nama umum bahan yang dikonsumsi selama pengelasan disebut bahan pengelasanseperti batang las, kawat las, serbuk logam, fluks las, gas, dll.

Bahan pengelasan yang umum

Elektroda yang digunakan dalam pengelasan busur, yang dilapisi dengan lapisan pelindung, disebut sebagai "elektroda."

Elektroda terdiri dari inti las dan lapisan.

Inti elektroda, yang ditutupi oleh lapisan, disebut sebagai inti pengelasan.

Inti las memiliki dua fungsi: sebagai elektroda yang menghantarkan arus, dan sebagai logam pengisi yang bergabung dengan logam dasar yang meleleh untuk membuat lasan.

Pelapisan adalah lapisan yang diaplikasikan pada permukaan inti las setelah bahan baku, seperti bubuk bijih, bubuk ferroalloy, bahan organik, dan produk kimia, disiapkan dalam proporsi tertentu.

Fungsi pelapisan:

1) Perlindungan Mekanis (Perlindungan Gabungan Gas dan Terak)

Gas dan terak digunakan untuk melindungi udara dan mencegah kontak antara tetesan cairan, logam kolam cair, dan udara.

Terak yang dipadatkan membentuk lapisan pelindung di atas permukaan las, yang membantu mencegah oksidasi dan nitridasi dari logam las bersuhu tinggi.

2) Perlakuan Metalurgi (Deoksidasi, Dephosphorisasi, Desulfurisasi, Paduan)

Proses ini menghilangkan elemen berbahaya dan menambahkan elemen paduan.

3) Meningkatkan Performa Proses Pengelasan (Stabilisasi Busur)

Busur listrik mudah menyala dan terbakar dengan mantap, sehingga menghasilkan percikan yang lebih sedikit, bentuk lasan yang terlihat lebih baik, dan terak yang mudah dihilangkan. Proses ini cocok untuk semua posisi pengelasan.

Komposisi lapisan:

| Nama | Efek | Bahan baku umum |

| Penstabil busur | Mengandung bahan yang mudah terionisasi, meningkatkan stabilitas busur | Kalium karbonat, marmer, natrium silikat, feldspar, rutil, dll |

| Agen investigasi | Pembentukan terak untuk melindungi peleburan dan rendaman | Ilmenit, rutil, marmer, kuarsit, mika, dll |

| Gasifier | Menghasilkan gas dan mengisolasi udara untuk melindungi area pengelasan | Bahan organik (seperti pati, dekstrin, serbuk gergaji, dll.) dan karbonat (marmer, dolomit, dll.) |

| pengikat | Membuat setiap komponen pelapis terikat dan terikat di sekitar inti | Natrium silikat, kalium natrium silikat |

| Deoxidizer | Mengurangi kemampuan oksidasi lapisan dan terak, dan menghilangkan oksigen dari logam | Ferromangan, ferrosilikon, ferrotitanium, dan aluminium |

| Agen paduan | Unsur-unsur yang mengkompensasi kerugian dapat memperoleh bahan-bahan yang diperlukan untuk membuat kulit obat memiliki plastisitas, elastisitas, dan aliran tertentu | Ferroalloy atau bubuk logam, seperti ferromangan, ferrosilicon, ferromolybdenum, ferrotitanium, dll. |

| Formant | Lapisan ini memiliki plastisitas, elastisitas dan fluiditas tertentu, yang nyaman untuk penekanan elektroda, dan membuat permukaannya halus tanpa retak | Lumpur putih, mika, titanium dioksida, dekstrin, dll |

Apa yang dimaksud dengan jenis batang las?

1) Klasifikasi berdasarkan alkalinitas terak

a. Elektroda asam

Ckarakteristik:

(1) Ada beberapa asam oksida yang ada di kulit obat, termasuk FeO, SiO2, dan TiO2antara lain.

(2) Kemampuan prosesnya bagus, dan formasi lasannya menarik dengan riak yang halus.

(3) Terak menunjukkan oksidasi yang kuat.

(4) Dapat digunakan dengan daya AC dan DC.

b. Elektroda dasar (elektroda hidrogen rendah)

Ckarakteristik:

(1) Kulit obat mengandung kadar oksida alkali yang lebih tinggi, seperti marmer (CaCO3) dan fluorit (CaF2).

(2) Selama pengelasan, CO2 dan HF diproduksi, yang mengurangi kandungan hidrogen dalam lasan, sehingga mendapat julukan "elektroda hidrogen rendah."

(3) Lasan dicirikan oleh plastisitas dan ketangguhannya yang tinggi, meskipun kemampuan proses dan bentuknya tidak sebaik elektroda asam. Biasanya, koneksi DC terbalik digunakan.

2) Klasifikasi menurut penggunaan batang las

Elektroda baja struktural, elektroda baja tahan panas, elektroda baja tahan karat, elektroda permukaan, elektroda baja suhu rendah, elektroda besi tuang, elektroda nikel dan paduan nikel, elektroda tembaga dan paduan tembaga, elektroda aluminium dan paduan aluminium, dan elektroda tujuan khusus.

3) Klasifikasi menurut komposisi kimia kulit obat

Elektroda Titanium Oksida, Elektroda Kalsium Titanat, Elektroda Ilmenit, Elektroda Oksida Besi, Elektroda Selulosa, Elektroda Hidrogen Rendah, Elektroda Grafit, dan Elektroda Dasar.

Jenis batang las ditentukan berdasarkan standar nasional untuk batang las, dan ini adalah cara untuk mengekspresikan karakteristik utama dari batang las reaksi.

Model batang las mencakup pengertian berikut ini: jenis batang las, karakteristik batang las (jenis logam inti, suhu servis, komposisi kimiawi logam yang diendapkan, kekuatan tarik, dll.), jenis pelapis dan kekuatan pengelasan sumber.

Kelas batang las mengacu pada klasifikasi spesifik produk batang las berdasarkan tujuan penggunaan dan karakteristik kinerjanya.

Tingkatan elektroda las dikategorikan ke dalam sepuluh kelompok, termasuk elektroda baja struktural, elektroda baja tahan panas, elektroda baja tahan karat, dan lain-lain.

Bagaimana cara menentukan apakah batang las yang digunakan masuk akal?

Untuk menentukan kesesuaian pemilihan batang las, harus dievaluasi berdasarkan indikator kinerja teknisnya.

1) Stabilitas busur

Busur mudah menyala, dan tingkat pembakaran yang stabil (tidak ada busur yang putus, melayang, hembusan bias magnetik, dll.) dipertahankan.

2) Formasi las

Pembentukan yang baik berarti permukaannya mulus, riak halus dan indah, serta bentuk geometris dan ukuran lasan sudah tepat.

3) Kemampuan beradaptasi pengelasan di berbagai posisi

Kemampuan adaptasi pengelasan semua posisi - semua elektroda dapat digunakan untuk pengelasan datar, tetapi beberapa elektroda tidak cocok untuk pengelasan horizontal, pengelasan vertikal, dan pengelasan di atas kepalasehingga kinerja pengelasan semua posisi mereka buruk.

4) Percikan

Partikel logam yang beterbangan keluar dari tetesan atau kolam lelehan selama pengelasan disebut spatter.

Laju percikan = Massa percikan / (Kualitas batang las sebelum pengelasan - kualitas batang las setelah pengelasan) * 200%

5) Menghapus properti

Hal ini mengacu pada kesulitan menghilangkan cangkang terak dari permukaan las setelah pengelasan.

6) Kecepatan leleh batang las

Ini mengacu pada kualitas dan panjang inti yang meleleh dalam satuan waktu ketika elektroda diterapkan; Secara relatif, semakin besar kecepatan leleh, semakin baik.

7) Kemerahan pada lapisan elektroda

Hal ini mengacu ke fenomena bahwa apabila elektroda digunakan pada paruh kedua, lapisan menjadi merah, retak atau rontok akibat suhu lapisan yang tinggi.

8) Asap pengelasan

a. Prinsip Kekuatan yang Sama menyatakan bahwa kekuatan tarik dari logam yang diendapkan dari elektroda yang dipilih harus sama atau serupa dengan logam dasar yang dilas.

b. Prinsip Ketangguhan yang Sama menyatakan bahwa ketangguhan logam yang diendapkan dari elektroda yang dipilih harus sama atau serupa dengan logam dasar yang dilas.

c. Prinsip Komposisi yang Sama menyatakan bahwa komposisi kimiawi dari logam yang disimpan dari elektroda yang dipilih harus sesuai atau mendekati komposisi logam dasar.

1. Pengeringan batang las

Batang las rentan menyerap kelembapan dari atmosfer, yang dapat berdampak negatif pada kinerja dan kualitas las.

Oleh karena itu, penting untuk mengeringkan batang las (terutama batang las alkali) sebelum digunakan.

Biasanya, suhu pengeringan untuk elektroda asam adalah antara 75-150°C, dan harus dijaga pada suhu ini selama 1-2 jam.

Untuk elektroda alkali, suhu pengeringan harus antara 350-400°C, dan harus dijaga pada suhu ini selama 1-2 jam.

Penting untuk diperhatikan bahwa waktu pengeringan kumulatif batang las tidak boleh melebihi 3.

2. Penyimpanan batang las

1) Batang las harus diatur dan disimpan berdasarkan jenis, model, dan spesifikasi untuk mencegah kebingungan.

2) Area penyimpanan harus berventilasi baik dan tetap kering.

3) Elektroda hidrogen rendah, yang sangat penting untuk struktur pengelasan yang kritis, harus disimpan di gudang khusus dengan suhu di atas 5°C dan kelembapan relatif tidak lebih tinggi dari 60%.

4) Untuk melindungi dari kerusakan akibat kelembaban, batang las harus diletakkan di atas rak kayu dengan jarak minimum 0,3 meter dari tanah dan dinding.

Bidang pengelasan telah mengalami kemajuan teknologi yang berkelanjutan, yang mengarah pada peningkatan mekanisasi dan otomatisasi. Hal ini menghasilkan efisiensi produksi yang lebih tinggi, peningkatan kualitas pengelasandan kondisi kerja yang lebih baik.

Untuk lebih memajukan mekanisasi dan otomatisasi pengelasan, kabel las digunakan sebagai bahan pengelasan.

Apa yang dimaksud dengan kabel las dalam hal bahan las?

Kawat yang digunakan sebagai logam pengisi atau untuk menghantarkan listrik selama pengelasan disebut kawat las.

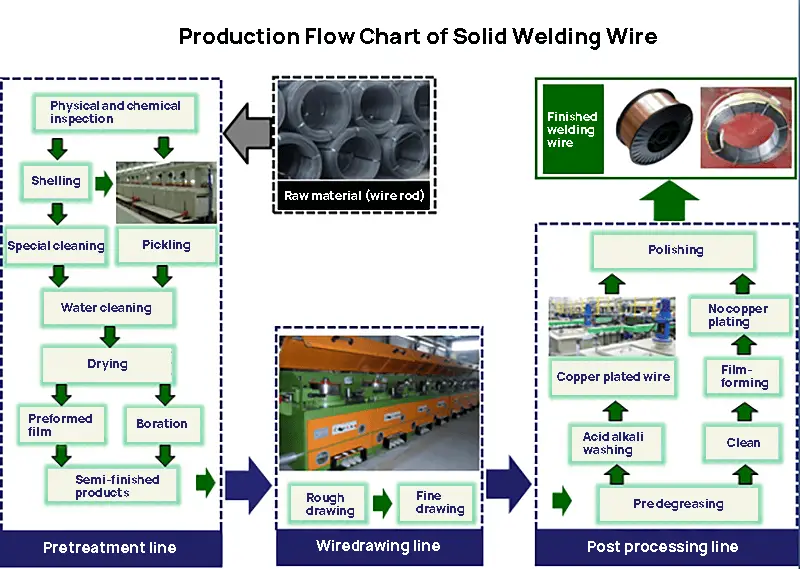

a. Klasifikasi menurut metode pembuatan dan bentuk kawat las

Ini dapat dibagi menjadi kawat padat dan kawat berinti fluks.

b. Klasifikasi menurut metode pengelasan yang berlaku

Ini dapat dibagi menjadi kawat las busur terendam, pengelasan berpelindung gas kawat, kawat las elektroslag, kawat las permukaan, dan kawat las gas.

c. Klasifikasi menurut sifat bahan logam yang akan dilas

Ini dapat dibagi menjadi kawat las baja karbon, kawat las baja paduan rendah, kawat las stainless steel, kawat las paduan dasar nikel, kawat las besi cor dan kawat las paduan khusus.

d. Diklasifikasikan berdasarkan pelapisan tembaga atau tidak

Kawat berlapis tembaga dan kawat berlapis non tembaga.

Kawat langsung ditarik ke diameter kawat target. Kawat las tanpa bubuk disebut kawat las padat.

1.1 Proses produksi kawat las padat

1.2 Model kawat las padat

1.3 Merek kawat las padat

2. Jenis kawat las apa yang berinti fluks?

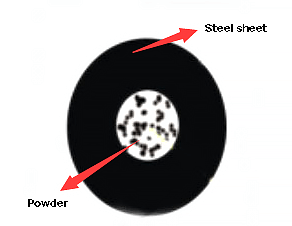

Strip baja tipis digulung menjadi berbagai bentuk penampang, diisi dengan bubuk, dan kemudian ditarik ke dalam sejenis kawat las yang disebut kawat berinti fluks.

Serbuk yang terisi disebut inti, dan efeknya mirip dengan lapisan elektroda.

2.1 Model kawat berinti fluks

2.2 Merek kawat berinti fluks

Menurut struktur kawat, kawat berinti fluks dapat dibagi menjadi: jahitan dan mulus.

Kawat inti fluks yang mulus dapat dilapisi tembaga, dengan kinerja yang baik dan biaya rendah, yang telah menjadi arah pengembangan di masa depan.

2.3 Proses produksi kawat berinti fluks

Untuk produksi kawat inti fluks jahitan, "metode strip baja" biasanya digunakan;

Untuk produksi kawat berinti fluks mulus, "metode pipa baja" biasanya digunakan.

a. Metode strip baja

b. Metode tabung baja

Keuntungan:

Percikan kecil, kecepatan deposisi cepat, dan efisiensi produksi tinggi.

Pengelasan berbagai baja dengan kemampuan beradaptasi yang kuat.

Performa proses yang baik dan formasi las yang indah.

Arus pengelasan yang besar dapat digunakan untuk pengelasan di semua posisi.

Kekurangan:

Manufaktur proses pengelasan kawat itu rumit dan mahal.

Permukaan kawat las rentan berkarat dan bubuknya rentan terhadap penyerapan air.

Pengumpanan kawat selama proses pengelasan lebih menantang dibandingkan dengan menggunakan kawat padat, sehingga menghasilkan banyak asap.

Gambar ini menggambarkan proses pengelasan busur terendam.

Apakah Anda memperhatikan "pasir" di atas?

Ini adalah bahan pengelasan yang penting, yang dikenal sebagai fluks, dalam proses pengelasan busur terendam.

Fluks adalah bahan granular yang meleleh untuk membentuk terak dan gas selama pengelasan dan memainkan peran protektif dan metalurgi dalam logam cair.

Effect:

1) Lindungi logam kolam cair;

2) Tambahkan elemen paduan ke kolam cair.

(1) Klasifikasi berdasarkan Penggunaan

Hal ini dapat dikategorikan ke dalam tiga jenis: Busur Terendam Fluks Pengelasan, Fluks Pengelasan Elektroslag, dan Fluks Permukaan.

(2) Klasifikasi berdasarkan Metode Manufaktur

Ini dapat dibagi menjadi dua kategori: Fluks Peleburan dan Fluks Non-Peleburan.

(3) Klasifikasi berdasarkan Alkalinitas Terak

Hal ini dapat diklasifikasikan ke dalam tiga kategori: Fluks Asam, Fluks Netral, dan Fluks Basa.

a. Fluks leleh

Fluks dibuat dengan melelehkan berbagai bahan dalam proporsi yang tepat di dalam tungku. Campuran tersebut kemudian digranulasi, dikeringkan, dan disaring sambil didinginkan dengan air.

Ckarakteristik:

1) Tidak sulit menyerap kelembapan dan biasanya tidak perlu dikeringkan sebelum digunakan.

2) Fluks yang belum meleleh dapat dimanfaatkan kembali.

3) Setelah dilelehkan, kemudian didinginkan dengan cepat, dan sering kali berbentuk seperti kaca.

4) Hanya sejumlah elemen paduan yang dapat ditambahkan ke fluks dalam kolam cair, karena jumlah yang besar tidak dapat ditransfer.

Fluks leleh

Komponen utama:

b. Fluks yang tidak meleleh

Fluks non-peleburan diperoleh dengan mencampurkan berbagai serbuk menurut formula tertentu, menambahkan pengikat untuk membentuk partikel dengan ukuran tertentu, dan kemudian dipanggang atau disinter.

Fluks pengikat adalah jenis fluks yang dipanggang pada suhu rendah (di bawah 400 ℃).

Sebaliknya, fluks yang disinter, dihasilkan dengan menyinter fluks pada suhu tinggi (700 hingga 1000 ℃).

Ckarakteristik:

1) Penyerapan kelembapan relatif tinggi, dan harus dikeringkan kembali sebelum digunakan.

2) Mudah dibuat dan sangat aplikatif.

Fluks yang disinter

Komponen penting (SJ101): SJ102

Klasifikasi menurut alkalinitas terak:

(1) Fluks asam (alkalinitas B <1,0)

Terak terutama terdiri dari oksida asam dan memiliki kinerja pengelasan yang sangat baik, sehingga menghasilkan formasi las yang menarik secara visual. Namun, logam las memiliki kandungan oksigen yang tinggi, yang menghasilkan ketangguhan benturan pada suhu rendah yang rendah.

(2) Fluks netral (alkalinitas 1,0 ~ 1,5)

Komposisi logam yang diendapkan mirip dengan kawat las, dengan kandungan oksigen yang berkurang dalam logam las.

(3) Fluks basa (alkalinitas B>1,5)

Komponen utama terak adalah oksida alkali dan kalsium fluorida. Logam las dicirikan oleh kandungan oksigen yang rendah, ketangguhan benturan yang tinggi, dan sifat tarik yang baik.

Dalam proyek ilmiah dan teknologi modern dan mutakhir, seperti radiator sirip pelat pesawat terbang, cangkang roket, nosel mesin, dan lain-lain, semuanya memerlukan presisi dan ketajaman tinggi serta tidak dapat mentolerir cacat apa pun. Hampir semua produk harus memiliki kualitas yang sempurna.

Mematri Teknologi ini banyak digunakan di bidang ini karena keunggulannya dalam hal dampak termal yang rendah, presisi tinggi, penerapan yang luas, dan efisiensi pengelasan yang tinggi. Hal ini memungkinkan penyambungan beberapa komponen yang kompleks dan presisi tinggi.

Logam pengisi mematri memainkan peran penting dalam proses mematri.

Untuk merealisasikan kombinasi dua bahan (atau bagian), pengisi yang ditambahkan di dalam atau di samping celah disebut logam pengisi.

(1) Titik leleh yang sesuai (beberapa puluh derajat lebih rendah dari logam dasar);

(2) Kemampuan membasahi yang istimewa;

(3) Sepenuhnya larut dan menyatu dengan logam dasar;

(4) Komposisi yang seragam dan stabil;

(5) Hemat biaya dan aman (mengandung lebih sedikit logam mulia dan logam beracun).

1) Klasifikasi berdasarkan titik leleh

"Solder lunak" (juga dikenal sebagai "solder yang dapat melebur") mengacu pada solder dengan titik leleh lebih rendah dari 450°C, termasuk solder timah-timah, solder kadmium-perak, dan solder timah-perak, di antaranya.

"Logam pengisi mematri" (juga disebut sebagai "logam pengisi tahan api") mengacu pada logam pengisi mematri dengan titik leleh lebih tinggi dari 450°C, termasuk di antaranya adalah logam pengisi mematri berbahan dasar aluminium, berbahan dasar tembaga, berbahan dasar perak, dan berbahan dasar nikel.

2) Klasifikasi berdasarkan komponen kimia utama

Menurut utama elemen logam solder, disebut × solder dasar, seperti solder dasar mematri, solder dasar seng, dll.

3) Urutkan berdasarkan bentuk

Ini dapat dibagi menjadi kawat, batang, lembaran, foil, bubuk atau solder dengan bentuk khusus (seperti solder annular atau solder tempel).

(1) Solder lunak

Ini terutama digunakan untuk mengelas benda kerja dengan tekanan rendah dan suhu pengoperasian rendah, seperti menghubungkan berbagai kabel listrik dan instrumen solder, komponen instrumen, dan sirkuit elektronik lainnya.

(2) Logam pengisi mematri

Ini terutama digunakan untuk mengelas benda kerja dengan kekuatan besar dan suhu kerja yang tinggi, seperti rangka sepeda, pemotong karbida, pengeboran bit dan bagian mekanis lainnya.

Untuk mendapatkan hasil yang lebih baik sambungan lasperlu untuk mencocokkan fluks mematri secara wajar sesuai dengan logam pengisi mematri yang berbeda untuk digunakan bersama sebagai bahan pengelasan dalam proses mematri.

Fluks yang digunakan dalam mematri disebut fluks mematri, termasuk pasta, bubuk, dll.

1) Lepaskan lapisan oksida dari permukaan solder dan logam dasar.

2) Meningkatkan kemampuan solder cair untuk membasahi lasan.

3) Mencegah pengelasan dan solder cair agar tidak teroksidasi selama proses mematri.

1) Pastikan bahwa ada kemampuan yang cukup untuk menghilangkan oksida dari permukaan logam dasar dan logam pengisi.

2) Titik leleh fluks mematri dan suhu aktif minimum harus lebih rendah dari titik leleh logam pengisi mematri.

3) Pastikan kemampuan pembasahan yang memadai pada suhu mematri.

4) Volatil dalam fluks harus tidak beracun.

5) Fluks dan residunya harus memiliki korosi minimal pada solder dan logam dasar dan harus mudah dilepas.

1) Fluks Solder Lembut

Fluks solder yang digunakan untuk mematri pada suhu di bawah 450℃ dapat dibagi ke dalam dua jenis: anorganik dan organik.

a. Solder Lunak Anorganik (Solder Lunak Korosif) - Solder ini terdiri dari garam dan asam anorganik dan memiliki aktivitas kimia dan stabilitas termal yang kuat. Solder jenis ini mendorong pembasahan solder cair ke logam dasar secara efektif, tetapi residunya memiliki efek korosif yang kuat.

b. Fluks Solder Organik (Fluks Solder Non-Korosif) - Aktivitas kimianya relatif lemah dan tidak menimbulkan korosi pada logam dasar. Contoh fluks solder non-korosif antara lain damar, amina, dan halida organik.

2) Fluks Mematri

Fluks yang digunakan untuk mematri pada suhu di atas 450℃ memiliki viskositas tinggi dan memerlukan aktivasi suhu tinggi.

Ini harus digunakan pada suhu di atas 800℃, dan residunya sulit dihilangkan.

Fluks mematri yang umum termasuk boraks, asam borat, dan campurannya. Menambahkan fluorida dan klorida dari logam alkali dan alkali tanah ke dalam borida dapat meningkatkan keterbasahan fluks mematri boraks dan asam borat, meningkatkan penghilangan oksida, dan menurunkan suhu leleh dan aktivasi fluks mematri.

Gas pengelasan terutama mengacu pada gas pelindung yang digunakan dalam proses pengelasan berpelindung gas, seperti pengelasan berpelindung gas CO2 dan pengelasan berpelindung gas inert, serta gas yang digunakan dalam pengelasan dan pemotongan gas.

Saat mengelas, tombol gas pelindung tidak hanya berfungsi sebagai media pelindung untuk area pengelasan, tetapi juga sebagai media gas yang menghasilkan busur.

Pengelasan gas dan pemotongan biasanya dilakukan dengan menggunakan nyala api bersuhu tinggi yang dihasilkan dari pembakaran gas, yang menyediakan sumber panas yang terkonsentrasi.

| Gas emosional | Gas molekuler | Gas majemuk |

| Argon, amonia | Oksigen, nitrogen, hidrogen | karbon dioksida |

Artinya, gas pendukung pembakaran (O2) dan gas yang mudah terbakar (asetilena C2H2).

| Gas | Simbol | Properti utama | Aplikasi dalam pengelasan |

| karbon dioksida | CO2 | Ini memiliki sifat kimia yang stabil, tidak terbakar atau mendukung pembakaran, dapat diuraikan menjadi C0 dan 0 pada suhu tinggi, dan memiliki kemampuan oksidasi tertentu terhadap logam. Dapat mencairkan CO2 cair, menyerap banyak panas saat menguap, dan mengeras menjadi CO2 padat, umumnya dikenal sebagai es kering | Kawat las dapat digunakan sebagai gas pelindung selama pengelasan, seperti pengelasan berpelindung gas CO2 dan pengelasan berpelindung gas C02 + O2, C02 + A dan pengelasan berpelindung gas campuran lainnya |

| argon | Ar | Gas emosional, tidak aktif dalam properti kimia, tidak bereaksi dengan elemen lain pada suhu kamar dan suhu tinggi | Sebagai gas pelindung untuk perlindungan mekanis selama pengelasan busur, pengelasan plasma dan pemotongan |

| oksigen | O2 | Gas tak berwarna, pendukung pembakaran, sangat aktif di bawah suhu tinggi, langsung dikombinasikan dengan berbagai elemen. Selama pengelasan, oksigen akan teroksidasi elemen logam ketika memasuki kolam cair, yang akan memainkan peran berbahaya | Dapat mencapai suhu yang sangat tinggi bila dicampur dengan gas yang mudah terbakar untuk pengelasan dan pemotongan, seperti nyala oksigen asetilena dan nyala oksigen hidrogen. Campur dengan argon, karbon dioksida, dll. Secara proporsional, dan lakukan pengelasan berpelindung gas campuran |

| B cepat | CH2 | Umumnya dikenal sebagai gas kalsium karbida, gas ini kurang larut dalam air, larut dalam alkohol, dan sebagian besar larut dalam aseton. Gas ini bercampur dengan udara dan oksigen untuk membentuk campuran gas yang mudah meledak. Terbakar dalam oksigen dan memancarkan suhu tinggi dan cahaya yang kuat | Untuk oxyacetylene pengelasan api dan pemotongan |

| hidrogen | H2 | Dapat terbakar, tidak aktif pada suhu normal, dan sangat aktif pada suhu tinggi. Ini dapat digunakan sebagai agen pereduksi untuk bijih logam dan oksida logam. Dapat dilebur dalam logam cair selama pengelasan dan diendapkan saat pendinginan, yang mudah membentuk pori-pori | Saat pengelasan, dapat digunakan sebagai gas pelindung pereduksi, dicampur dengan oksigen untuk pembakaran, dan dapat digunakan sebagai sumber panas untuk pengelasan gas |

| nitrogen | N2 | Sifat kimianya tidak aktif, dan dapat langsung dikombinasikan dengan hidrogen dan oksigen pada suhu tinggi. Berbahaya jika masuk ke dalam kolam cair selama pengelasan. Pada dasarnya tidak bereaksi dengan tembaga dan dapat digunakan sebagai gas pelindung | Selama pengelasan busur nitrogen, nitrogen digunakan sebagai gas pelindung untuk mengelas tembaga dan baja tahan karat. Nitrogen juga biasa digunakan dalam plasma pemotongan busur sebagai gas pelindung luar |

| Gas | komponen | Gradien potensial kolom busur | Stabilitas busur | Karakteristik transisi logam | Sifat kimiawi | Penetrasi las bentuk | Karakteristik pemanasan |

| CO2 | Kemurnian 99,9% | tinggi | puas | Puas, tetapi ada beberapa cipratan | Oksidasi yang kuat | Bentuk datar dengan penetrasi besar | – |

| Ar | Kemurnian 99,995% | rendah | baik | puas | – | Bentuk jamur | – |

| Dia | Kemurnian 99,99% | tinggi | puas | puas | – | Datar | Masukan panas pengelasan butt lebih tinggi daripada Ar murni |

| N2 | Kemurnian 99,9% | tinggi | perbedaan | perbedaan | Menghasilkan porositas dan nitrida pada baja | Datar | – |

1) Ar + Dia

Ini dapat meningkatkan penetrasi lasmengurangi porositas, dan meningkatkan efisiensi produksi.

Dapat digunakan pada tembaga, aluminium, dan paduannya, serta titanium, zirkonium, dan logam lainnya.

2) Ar + H2

Penambahan hidrogen dapat meningkatkan suhu busur, meningkatkan masukan panas ke logam dasar, dan mengurangi pembentukan porositas CO.

Gas campuran adalah zat pereduksi dan ideal untuk pengelasan nikel dan paduannya, serta pipa baja tahan karat.

3) Ar + N2

Untuk meningkatkan suhu busur, Anda harus menambahkan N2. Sedikit penambahan N2 dapat meningkatkan kekakuan busur dan meningkatkan pembentukan las.

Teknik ini cocok untuk mengelas logam non-besi, seperti tembaga dan aluminium.

4) Ar + O2

Kandungan oksigen dalam Ar+O2 (kandungan rendah) berada dalam kisaran 1-5%, yang meningkatkan keterbasahan larutan, meminimalkan porositas, dan menstabilkan busur. Metode ini cocok untuk pengelasan baja tahan karattermasuk baja karbon rendah dan baja paduan rendah.

Ar+O2 (kandungan tinggi) memiliki kandungan oksigen sekitar 20%, yang meningkatkan efisiensi produksi, mengurangi porositas, dan meningkatkan ketangguhan benturan pada pengelasan. Metode ini sesuai untuk mengelas baja karbon dan baja struktural paduan rendah.

5) Ar + CO2

Busur yang stabil, percikan minimal, transfer semprotan aksial yang mudah dicapai, pembentukan las yang optimal, dan berbagai aplikasi (cocok untuk transfer semprotan dan transfer hubung singkat).

6) Ar + CO2 + O2

Telah dikonfirmasi bahwa campuran gas yang optimal untuk pengelasan rendah karbon dan rendah baja paduan adalah 80% Argon, 15% Karbon Dioksida, dan 5% Oksigen. Campuran ini memberikan hasil yang sangat baik dalam hal pembentukan las, kualitas sambungan, transfer logam, dan stabilitas busur, dan sangat memuaskan.

7) CO2 + O2

Laju deposisi tinggi, penetrasi dalam, kandungan hidrogen rendah pada logam las, pengelasan yang kuat dengan spesifikasi arus tinggi, busur stabil, dan percikan minimal.

Alur yang dibuat di sepanjang ujung atau akar lasan.

1) Arus pengelasan yang berlebihan;

2) Busur las terlalu panjang;

3) Sudut elektroda tidak tepat.

Penetrasi akar sambungan yang tidak sempurna selama pengelasan.

1) Ukuran alur yang salah;

2) Pemilihan parameter proses pengelasan yang tidak tepat;

3) Elektroda menyimpang dari pusat alur atau sudutnya tidak tepat.

Fusi dan ikatan yang tidak sempurna antara logam las dan logam dasar atau manik-manik las logam.

1) Arus pengelasan terlalu kecil atau kecepatan pengelasan terlalu tinggi;

2) Pembersihan yang tidak memenuhi syarat sebelum pengelasan;

3) Elektroda menyimpang dari pusat las.

Cekungan yang terbentuk pada ujung lasan atau pada sambungan.

Selama pengelasan, logam cair mengalir keluar dari bagian belakang alur untuk membentuk perforasi.

Bintil logam yang terbentuk ketika logam cair mengalir ke logam dasar yang tidak meleleh di luar lasan.

Terak atau non-logam kotoran yang tertinggal di lasan setelah pengelasan.

Lubang yang terbentuk oleh gas yang tersisa dalam lasan setelah pengelasan.

Sumber gas yang membentuk pori-pori:

1) Udara luar;

2) Kelembaban;

3) Kontaminasi minyak dan kotoran.

(1) Menurut posisi pengelasan

(2) Menurut arah retakan

(1) Retak memanjang sejajar dengan lasan

Retak melintang tegak lurus terhadap las

(3) Menurut kondisi timbulnya retakan

(1) Retak panas Retak di dekat suhu solidus las dan zona yang terkena dampak panas

② Retakan yang didinginkan di bawah suhu transformasi martensit

③ Panaskan kembali retakan

④ Retakan berbentuk tangga di sepanjang arah penggulungan pelat akibat sobekan pipih

Dalam CO2 pengelasan, sebagian besar logam yang meleleh dari kawat las dipindahkan ke kolam las, tetapi sebagian lagi lolos dan membentuk percikan. Saat menggunakan kawat las tebal untuk pengelasan CO2 pengelasan berpelindung gas dengan parameter yang besar, percikan bisa menjadi sangat parah, dengan tingkat setinggi 20%.

Hal ini mengakibatkan ketidakmampuan untuk melakukan pengelasan normal. Percikan ini berbahaya, karena mengurangi efisiensi pengelasan, berdampak pada kualitas lasan, dan menciptakan kondisi kerja yang buruk.

Bahaya percikan

Kehilangan percikan logam dalam CO2 Pengelasan berpelindung gas dapat mencapai 10% hingga 30-40% dari logam yang meleleh dari kawat las. Kehilangan yang ideal dikontrol hingga 2-4%.

Kerugian ini memiliki beberapa dampak negatif:

Mencegah dan mengurangi percikan logam merupakan pertimbangan penting dalam penanganan CO2 pengelasan berpelindung gas.

Tindakan untuk mengurangi percikan

(1) Pemilihan parameter proses yang benar

Terdapat korelasi antara laju percikan dan arus pengelasan untuk setiap diameter kawat las pada pengelasan busur CO2. Pada area arus rendah (area transisi korsleting), laju percikan rendah. Ketika arus memasuki area arus tinggi (area transisi partikel halus), tingkat percikan menurun lagi. Namun, tingkat percikan paling tinggi di area tengah.

Tingkat percikan rendah apabila arus pengelasan kurang dari 150A atau lebih dari 300A, dan tinggi di antara kedua nilai ini. Untuk meminimalkan tingkat percikan, sebaiknya hindari memilih arus pengelasan di area dengan tingkat percikan yang tinggi ini.

Setelah arus pengelasan ditentukan, voltase yang sesuai harus dipilih untuk memastikan tingkat percikan serendah mungkin.

Jumlah percikan berada pada titik minimum apabila pistol las dipegang secara vertikal. Saat sudut kemiringan pistol meningkat, tingkat percikan juga meningkat. Disarankan untuk tidak memiringkan pistol las ke depan atau ke belakang lebih dari 20 derajat.

Tingkat percikan juga dipengaruhi oleh panjang perpanjangan kawat las. Yang terbaik adalah menjaga panjang kawat las sependek mungkin untuk meminimalkan percikan.

(2) Pilih bahan kawat las dan komposisi gas pelindung yang sesuai.

Sebagai contoh:

Pengalaman menunjukkan bahwa ketika kandungan karbon dalam kawat las dikurangi menjadi 0,04%, percikan dapat dikurangi secara signifikan.

Inti fluks pada kawat las tubular mencakup deoxidizer dan penstabil busur, memberikan perlindungan sambungan terak gas, membuat proses pengelasan lebih stabil, dan mengurangi percikan secara signifikan. Tingkat percikan logam dari kawat berinti fluks kira-kira sepertiga dari kawat padat.

(3) CO2 digunakan sebagai gas pelindung selama pengelasan busur panjang.

Walaupun tingkat percikan dapat dikurangi melalui pemilihan parameter spesifikasi yang tepat dan penggunaan metode busur terendam, namun jumlah percikan yang dihasilkan masih signifikan.

Memasukkan sejumlah gas Argon (Ar) ke dalam Karbon Dioksida (CO2) gas adalah metode yang paling efektif untuk mengurangi percikan logam yang disebabkan oleh pengelasan partikel yang berlebihan.

Sifat-sifat fisik dan kimia dari CO2 gas diubah ketika Argon ditambahkan ke dalam campuran.

Seiring dengan meningkatnya rasio gas Argon, jumlah percikan akan berkurang secara bertahap.

CO2Gas campuran +Ar tidak hanya mengurangi percikan tetapi juga meningkatkan pembentukan las, yang memengaruhi penetrasi, ketinggian, dan penguatan las.

Apabila kandungan Argon mencapai 60%, ukuran tetesan transfer dapat dikurangi secara nyata dan transfer semprotan yang merata dapat dicapai, sehingga meningkatkan karakteristik transfer tetesan dan mengurangi percikan logam.

1. Skala las

Metode perbaikan

Permukaan las setelah pembersihan kerak

2. Lubang udara

Metode perbaikan: Giling dan lepaskan lasan dan las ulang.

3. Lubang udara berbentuk jarum kawah

4. Lubang udara (lubang pasir)

5. Rongga penyusutan

6. Retak ujung / retak las

7. Penampilan lasan yang buruk

8. Tumpang tindih dan flash

9. Memotong

10. Pengelasan yang tidak rata

11. Penampilan yang buruk

Simbol las terdiri dari simbol dasar dan garis pemimpin, dan jika perlu, simbol tambahan, simbol tambahan, dan simbol yang menunjukkan ukuran las.

Simbol dasar mewakili bentuk penampang lasan dan mirip dengan simbol untuk bentuk penampang lasan yang terdapat pada Tabel 4-2.

Simbol bantu adalah simbol yang menunjukkan karakteristik bentuk permukaan las. Simbol-simbol ini dapat dihilangkan jika menentukan bentuk permukaan las tidak diperlukan.

Simbol tambahan digunakan untuk melengkapi simbol yang mewakili karakteristik tertentu dari permukaan las. Metode representasi simbol-simbol ini ditunjukkan pada Tabel 4-3.

Jika ukuran las perlu ditentukan selama desain atau produksi, hal ini ditunjukkan dengan simbol ukuran las, seperti yang diilustrasikan pada Tabel 4-4.

Tabel 4-2 Simbol Dasar Bentuk Las

| Nomor Seri | Nama las | Jenis las | Simbol dasar |

| 1 | Las berbentuk I |  | |

| 2 | Las berbentuk V |  | |

| 3 | Las V tumpul |  | |

| 4 | Pengelasan berbentuk V unilateral |  | |

| 5 | Las tunggal berbentuk V dengan ujung tumpul |  | |

| 6 | Las berbentuk U |  | |

| 7 | Pengelasan berbentuk U sepihak |  | |

| 8 | Las suar |  | |

| 9 | Pengelasan fillet |  | |

| 10 | Steker las |  | |

| 11 | Las titik |  | |

| 12 | Pengelasan jahitan |  | |

| 13 | Manik-manik belakang |  |

Tabel 4-3 Simbol Bantu dan Simbol Tambahan Las

| Nomor Seri | Nama | Jenis | Simbol bantu | Jelaskan |

| 1 | Simbol pesawat | Menunjukkan bahwa permukaan las rata | ||

| 2 | Simbol depresi |  | Menunjukkan depresi permukaan las | |

| 3 | Simbol yang terangkat |  | Menunjukkan tonjolan permukaan las |

| Nomor Seri | Nama | Jenis | Simbol tambahan | Jelaskan |

| 1 | Simbol dengan pelat belakang | Menunjukkan bahwa ada pelat pendukung di bagian bawah lasan | ||

| 2 | Simbol las tiga sisi |  | Arah pembukaan simbol las tiga sisi pada dasarnya harus konsisten dengan arah las tiga sisi yang sebenarnya | |

| 3 | Simbol las periferal |  | Menunjukkan pengelasan di sekitar benda kerja | |

| 4 | Simbol Situs |  | Menunjukkan pengelasan di lokasi atau lokasi konstruksi |

Tabel 4-4 Simbol Ukuran Las

| Simbol | Nama | Peta Sketsa |

| δ | Ketebalan lembaran | |

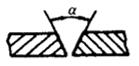

| α | Sudut alur |  |

| b | Pembersihan pantat |  |

| p | Ketinggian tepi tumpul |  |

| c | Lebar las |  |

| K | Ukuran fillet |  |

| d | Diameter nugget |  |

| S | Ketebalan las yang efektif |  |

| N | Jumlah simbol las yang identik |  |

| K | Ukuran fillet |  |

| R | Jari-jari akar |  |

| l | Panjang las |  |

| n | Jumlah segmen las | |

| H | Kedalaman alur |  |

| h | Penguatan las |  |

| β | Sudut permukaan alur |

(1) Garis utama terdiri dari garis panah dengan kepala panah, dan dua garis referensi (satu garis padat tipis, dan yang lainnya adalah garis putus-putus).

(2) Garis putus-putus dapat ditempatkan di atas atau di bawah garis solid tipis.

Garis datum biasanya sejajar dengan sisi panjang blok judul, tetapi dapat juga tegak lurus dengan sisi panjang blok judul jika diperlukan.

Garis panah digambar dengan menggunakan garis padat tipis, dan tanda panah menunjuk ke jahitan las yang relevan. Jika perlu, garis panah dapat dibengkokkan satu kali.

Jika perlu untuk menjelaskan metode pengelasan, simbol ekor dapat ditambahkan di akhir garis referensi.

(1) Dimensi pada penampang melintang las ditandai di sisi kiri simbol dasar.

(2) Dimensi sepanjang lasan ditandai di sisi kanan simbol dasar.

(3) Sudut alur (α), sudut muka alur (β), dan celah akar (b) ditandai di atas atau di bawah simbol dasar.

(4) Jumlah pengelasan dan kode metode pengelasan yang sama ditunjukkan di bagian ekor.

(5) Jika ada sejumlah besar data dimensi yang harus ditandai dan sulit dibedakan, simbol dimensi yang sesuai dapat ditambahkan di depan data untuk membantu memperjelas informasi.

Tabel 12-1 Simbol Las dan Metode Penandaan

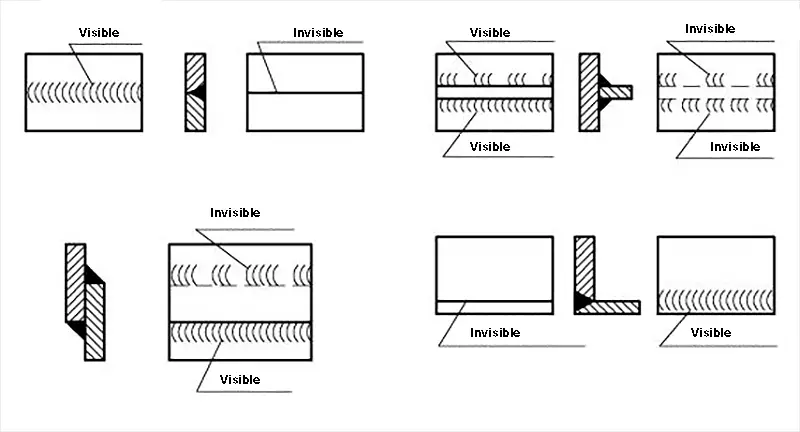

Yang umum sambungan las adalah sambungan pantat, sambungan-T, sambungan sudut, dan sambungan pangkuan, seperti yang ditunjukkan pada gambar.

Pemilihan sambungan las terutama didasarkan pada struktur pengelasan, ketebalan las, persyaratan kekuatan las, dan kondisi di mana konstruksi berlangsung.

Metode gambar las yang ditentukan

Garis yang terbentuk setelah mengelas benda kerja menjadi satu disebut sebagai lapisan las.

Jika representasi sederhana dari lasan diperlukan dalam gambar, maka dapat digambarkan dengan menggunakan tampilan, tampilan bagian, atau diagram aksonometri.

Metode spesifik untuk merepresentasikan lasan dalam gambar ditunjukkan dalam gambar.

Pengelasan struktural selalu menghasilkan deformasi dan tegangan pengelasan.

Selama proses pengelasan, deformasi dan stres internal yang dihasilkan dalam pengelasan yang berubah seiring waktu disebut sebagai deformasi transien dan tegangan pengelasan transien.

Deformasi dan tegangan yang tersisa dalam lasan setelah suhu mendingin ke suhu kamar setelah pengelasan masing-masing dikenal sebagai deformasi pengelasan sisa dan tegangan pengelasan sisa.

Akar penyebab stres dan deformasi pengelasan adalah pemanasan dan pendinginan zona las yang tidak merata.

Selama proses pengelasan, lasan dipanaskan secara lokal, menyebabkan deformasi terjadi karena karakteristik logam yang mengembang dan berkontraksi.

Akan tetapi, sistem pelat baja adalah bagian yang solid, dan pemuaian ini tidak dapat terjadi secara bebas.

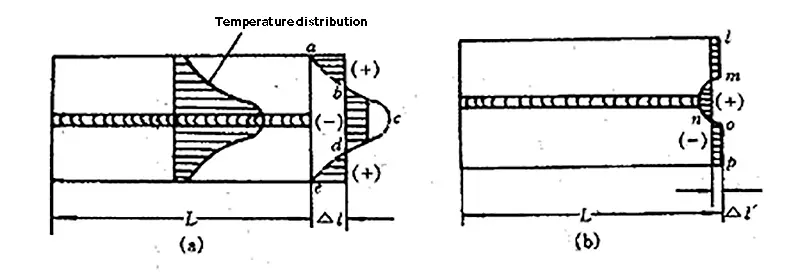

Akhir dari pelat baja hanya dapat memuai secara merata sebesar Δι.

(a) Selama pengelasan;

(b) Setelah pengelasan.

Selama pendinginan, logam di dekat lasan telah mengalami deformasi plastis tekan permanen selama pengelasan dan juga dibatasi oleh logam di kedua sisi.

Untuk mempertahankan konsistensi secara keseluruhan, Δι' dikurangi secara merata, yang menghasilkan sejumlah tegangan elastis pada area pengelasan dan sejumlah kompresi elastis pada logam di kedua sisi.

Akibatnya, terdapat tegangan tarik di zona las dan logam di sekitarnya, serta terdapat tegangan tekan pada logam di kedua sisi.

Tekanan pada anggota tubuh dalam keadaan seimbang. Dapat diamati bahwa setelah pengelasan pantat pelat datar, panjang Δι' lebih pendek daripada sebelum pengelasan.

Pada saat yang sama, tegangan tarik dihasilkan di zona las dan logam di kedua sisi, jauh dari las, mengalami tegangan kompresi.

Dengan kata lain, tegangan dan deformasi pengelasan dipertahankan pada suhu kamar dan dikenal sebagai tegangan dan deformasi pengelasan sisa.

Tegangan pengelasan dapat dibagi menjadi empat kategori: tegangan termal, tegangan penahan, tegangan perubahan fasa, dan tegangan pengelasan sisa. Tegangan pengelasan sisa sering kali sangat tinggi.

Pada struktur dengan pengelasan tebal, tegangan sisa pengelasan biasanya dapat mencapai kekuatan luluh dari bahan tersebut.

(1) Tegangan longitudinal: Tegangan di sepanjang lasan.

(2) Tegangan melintang: Tegangan yang tegak lurus dengan panjang las dan sejajar dengan permukaan komponen.

(3) Tegangan dalam arah ketebalan: Tegangan tegak lurus terhadap panjang lasan dan permukaan komponen.

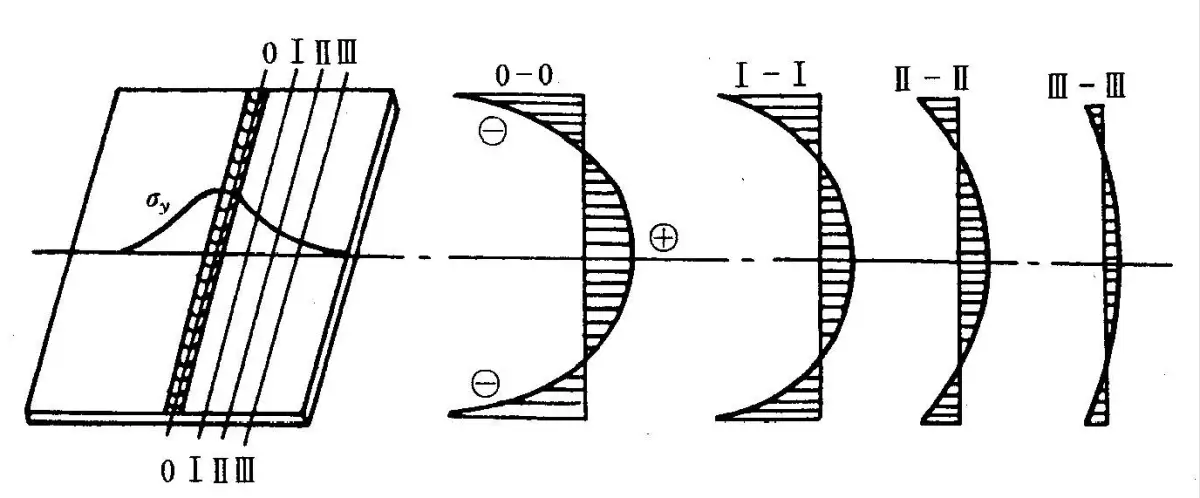

(1) Tegangan longitudinal las σ x

Tegangan di sepanjang arah longitudinal las disebut sebagai tegangan longitudinal (σ x).

Tegangan yang tegak lurus terhadap arah longitudinal las disebut sebagai tegangan transversal (σ y).

Pada zona deformasi plastis tekan di dekat lasan, tegangan longitudinal (σ x) adalah tegangan tarik, yang biasanya dapat mencapai kekuatan luluh dari bahan tersebut.

(2) Tegangan transversal las

Gambar tersebut mengilustrasikan distribusi tegangan transversal (σy) dalam las pelat dengan panjang tertentu.

σy adalah tegangan tarik pada lasan dan zona deformasi plastis tekan di dekat lasan, sedangkan kedua ujungnya mengalami tegangan tekan.

Semakin jauh dari pusat lasan, semakin cepat σy menurun.

Selain tegangan longitudinal dan transversal, terdapat juga tegangan sepanjang arah ketebalan pada struktur las pelat tebal.

Distribusi tegangan pada ketiga arah sangat tidak merata pada arah ketebalan.

Pengelasan elektroslag pelat tebal menghasilkan tiga tegangan tarik aksial pada pusat pengelasan, yang meningkat seiring dengan bertambahnya ketebalan pelat, tetapi permukaannya mengalami tegangan tekan.

(1) Dampak pada Kekuatan dan Stabilitas Komponen Tekan

Ketika komponen berada di bawah beban tarik, tegangan pengelasan sisa akan ditambahkan ke tegangan beban, yang mempengaruhi kekuatan komponen.

(2) Pengaruh terhadap Fraktur Rapuh Komponen

Peningkatan tegangan nominal komponen, dikombinasikan dengan penurunan ketangguhan material di area sambungan las dan adanya cacat pengelasanakan meningkatkan kemungkinan patah getas di bawah beban eksternal yang rendah.

(3) Efek pada Kekuatan Kelelahan

Tegangan tarik sisa pada zona las dapat meningkatkan nilai tegangan tarik rata-rata struktur dan mengurangi umur fatiknya.

(4) Dampak pada Akurasi Pemesinan dan Stabilitas Dimensi Lasan

(5) Efek pada Perambatan Retak

Saat mengevaluasi kondisi retak pada zona pengelasan, tegangan pengelasan sisa harus dipertimbangkan.

Saat menghitung faktor intensitas tegangan (KI) yang mendorong pertumbuhan retak, faktor tegangan sisa (σr) diperhitungkan dengan menggunakan tegangan tarik ekuivalen (σ3), yang mewakili kontribusi tegangan sisa terhadap pertumbuhan retak:

σ3 = αrσr

Di mana σr terkait dengan jenis retakan (retakan tembus, retakan tertimbun, retakan permukaan) dan arah retakan (retakan sejajar garis fusi, retakan tegak lurus garis fusi, dan retakan fillet). retakan las).

Mengurangi Tegangan Sisa Pengelasan melalui Proses Desain dan Pengelasan

(1) Kunci untuk mengurangi tekanan pengelasan dalam desain adalah mengatur pengelasan dengan benar untuk menghindari tumpang tindih tegangan dan mengurangi tegangan puncak.

① Meminimalkan jumlah lasan dan mengurangi ukuran dan panjang lasan.

② Lasan harus diberi jarak yang cukup dan sebisa mungkin menghindari persilangan untuk mencegah tekanan tiga dimensi yang rumit.

③ Pengelasan tidak boleh dilakukan di area dengan tegangan tinggi dan perubahan penampang yang mendadak untuk menghindari konsentrasi tegangan.

④ Sambungan jenis meja yang lebih fleksibel harus digunakan, dan flanging harus mengganti tabung penyisipan.

(2) Teknik untuk Mengurangi Tekanan Pengelasan dalam Proses

① Terapkan urutan dan arah pengelasan yang wajar, dan lakukan sebagian besar pengelasan dengan kekakuan yang lebih rendah.

② Meminimalkan perbedaan suhu antara area pengelasan dan seluruh struktur untuk mengurangi tekanan pengelasan internal. Gunakan pemanasan awal secara keseluruhan dan energi linier yang rendah.

③ Memanfaatkan pengelasan palu untuk mengurangi tekanan dan deformasi pengelasan.

④ Mengurangi kandungan hidrogen dan menghilangkan hidrogen.

(3) Metode untuk menghilangkan tegangan sisa terutama melibatkan penghilangan tegangan sisa setelah pengelasan. Untuk boiler dan bejana tekan dengan ketebalan komponen tekanan melebihi ukuran tertentu, diperlukan perlakuan panas pasca pengelasan untuk menghilangkan stres internal.

Pada umumnya, pengelasan menyebabkan deformasi benda kerja. Jika deformasi melebihi batas yang dapat diterima, ini akan memengaruhi fungsionalitas.

Penyebab utama deformasi adalah pemanasan dan pendinginan yang tidak merata pada lasan selama pengelasan.

Selama pengelasan, pengelasan hanya dipanaskan di area lokal, tetapi logam di area yang dipanaskan tidak dapat mengembang secara bebas karena logam dengan suhu yang lebih rendah di sekelilingnya.

Ketika mendingin, kamera tidak dapat menyusut secara bebas karena tertahan oleh logam di sekelilingnya.

Akibatnya, bagian logam yang dipanaskan ini mengalami tegangan tarik, sementara bagian logam lainnya mengalami tegangan tekan yang seimbang dengannya.

Apabila tekanan ini melebihi batas leleh logam, maka akan terjadi deformasi pengelasan.

Retakan muncul apabila batas kekuatan logam terlampaui.

1. Bentuk deformasi pengelasan

Bentuk deformasi pengelasan dapat bervariasi. Bentuk yang paling umum adalah lima bentuk dasar, atau kombinasi dari bentuk-bentuk ini.

Gambar (a) mengilustrasikan deformasi penyusutan memanjang dan melintang pada pelat datar setelah pengelasan butt;

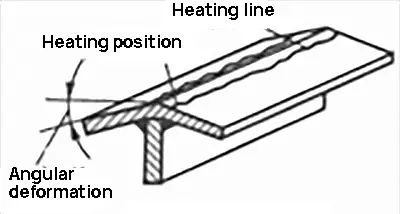

Gambar (b) mengilustrasikan deformasi sudut pada pelat datar setelah docking;

Gambar (c) mengilustrasikan deformasi tekukan yang disebabkan oleh deviasi susunan pengelasan dalam silinder dari sumbu tengah las;

Gambar (d) mengilustrasikan deformasi bergelombang pada pengelasan berdinding tipis setelah pengelasan.

Selain itu, struktur balok-kolom rentan terhadap distorsi selama pengelasan.

Deformasi penyusutan dan deformasi lentur adalah bentuk deformasi keseluruhan, sedangkan bentuk lainnya dianggap sebagai deformasi lokal.

2. Faktor-faktor yang mempengaruhi deformasi pengelasan

(1) Pengaruh Posisi Pengelasan terhadap Deformasi Pengelasan

Ketika pengelasan disusun secara simetris dalam struktur, hanya pemendekan memanjang dan melintang yang terjadi. Namun, jika lasan disusun secara asimetris dalam struktur, deformasi lentur akan terjadi. Deformasi sudut akan terjadi jika pusat gravitasi bagian las menyimpang dari pusat gravitasi bagian sambungan.

(2) Pengaruh Kekakuan Struktural