Apa yang memastikan pemotongan yang sempurna dalam pemotongan bahan bakar oxy? Dari pilihan gas pemotongan hingga ketinggian nosel yang tepat, setiap faktor memainkan peran penting. Artikel ini membahas elemen-elemen kunci yang mempengaruhi kualitas pemotongan oxy-fuel, menawarkan wawasan untuk mengoptimalkan proses pemotongan untuk hasil yang superior. Pembaca akan mempelajari cara memilih parameter yang tepat, menyesuaikan kecepatan potong, dan menerapkan teknik-teknik canggih untuk mencapai pemotongan yang presisi dan efisien. Jelajahi kiat-kiat penting ini untuk meningkatkan kinerja pemotongan Anda dan meminimalkan cacat.

Kontrol kualitas proses pemotongan sangat penting dalam langkah pertama produksi bagi perusahaan. Karena pemotongan dengan api adalah metode utama pemotongan dan pengosongan, memastikan kualitas produksinya akan sangat berdampak pada proses pemotongan dan pengosongan secara keseluruhan.

Artikel ini berfokus pada faktor-faktor yang memengaruhi kualitas pemotongan api dan memberikan solusi untuk masalah pemotongan yang umum terjadi melalui metode proses.

Meskipun penting sebagai metode pemotongan utama untuk perusahaan kecil, menengah, dan besar, pemotongan api bukan tanpa tantangan.

Selama bertahun-tahun, pemotongan api telah berevolusi dan peralatan pemotongan CNC telah menjadi canggih dan canggih. Sebagai hasilnya, berbagai metode proses dan teknik untuk meningkatkan kualitas pemotongan api telah dikembangkan.

Dalam artikel ini, kami menggunakan perangkat lunak penyarangan otomatis XSuperNEST untuk memeriksa faktor-faktor yang memengaruhi kualitas komponen yang dipotong melalui pemotongan api dan cara-cara untuk meningkatkan hasilnya.

Industri pemotongan logam saat ini menawarkan beragam metode dan peralatan pemotongan, masing-masing dengan keunggulan yang berbeda. Teknologi canggih seperti laser, plasma, dan water jet cutting telah muncul sebagai alternatif yang unggul, menawarkan presisi pemotongan yang lebih baik dan efisiensi produksi yang jauh lebih baik dibandingkan dengan pemotongan api tradisional. Terlepas dari kemajuan ini, pemotongan api bahan bakar oksi mempertahankan relevansinya dalam industri karena efektivitas biaya dan keserbagunaannya, terutama untuk aplikasi pelat tebal.

Mesin pemotong api Computer Numerical Control (CNC) telah digunakan secara luas dalam proses produksi pemotongan modern. Sistem ini menawarkan keunggulan pemrograman otomatis tanpa gangguan, yang memungkinkan pola pemotongan yang kompleks dan pengulangan yang meningkat. Namun, otomatisasi ini menghadirkan tantangan yang unik: ketidakmampuan intervensi operator secara real-time untuk mengimbangi deformasi termal selama proses pemotongan. Keterbatasan ini dapat menyebabkan ketidakakuratan dimensi pada produk akhir, khususnya ketika memotong pelat tebal atau bahan dengan konduktivitas termal yang tinggi.

Beberapa faktor intrinsik pada mesin pemotong CNC dapat secara signifikan memengaruhi kualitas pemotongan:

Pilihan gas pemotongan memiliki dampak yang signifikan terhadap kualitas pemotongan untuk mesin flame cutting. Saat ini, gas yang tersedia adalah asetilena, propilena, propana, dan MPS. Setiap gas memiliki karakteristik pembakaran yang unik, yang mengarah pada skenario pemotongan yang berbeda, dan memilih gas yang sesuai dapat memaksimalkan manfaat dari pemotongan gasyang menghasilkan pemotongan yang efisien dan hemat biaya.

Nyala api asetilena dicirikan oleh panasnya yang terkonsentrasi, suhu tinggi, waktu pemanasan awal yang singkat, konsumsi oksigen yang rendah, efisiensi pemotongan yang tinggi, dan deformasi komponen yang minimal. Hal ini membuatnya cocok untuk memotong pelat tipis dan komponen pendek.

Di sisi lain, nyala api propana memiliki panas yang tersebar, suhu rendah, dan waktu pemanasan yang lebih lama dibandingkan dengan asetilena. Hal ini juga menghasilkan tepi atas potongan yang halus dan rata serta lebih sedikit terak di tepi bawah, yang lebih mudah dihilangkan. Selain itu, biayanya yang relatif murah, membuatnya menjadi pilihan ekonomis untuk memotong sebagian besar pelat tebal.

Nyala api propilena memiliki suhu yang lebih tinggi dan waktu pemanasan awal yang lebih singkat dibandingkan dengan propana, sedikit lebih tinggi dari asetilena. Kandungan panasnya yang tinggi pada nyala api luar membuatnya cocok untuk memotong sebagian besar pelat tebal.

Selain pemilihan gas yang tepat, tekanan oksigen pemotongan, kecepatan, dan pengaturan ketinggian nozzle juga merupakan faktor krusial yang memengaruhi kualitas pemotongan api.

Telah diamati bahwa peningkatan konsentrasi oksigen akan menurunkan waktu pemotongan sekaligus mengurangi kebutuhan oksigen, dengan tekanan oksigen yang sama.

Pemilihan kecepatan pemotongan sangat penting. Jika kecepatannya terlalu tinggi, ini dapat menyebabkan cacat kualitas seperti "nyala api", kasar kerfdan mengurangi efisiensi pemotongan. Di sisi lain, jika kecepatannya terlalu lambat, hal ini dapat mengakibatkan adhesi terak oksidasi dan tidak merata kerf permukaan.

Berdasarkan pengalaman praktis, kecepatan potong terbaik harus berada pada kisaran menengah ke atas hingga menengah ke atas dari kecepatan pengenal memotong nosel. Misalnya, apabila menggunakan nozzle No. 5 untuk memotong 40mm pelat bajaKisaran kecepatan terukur adalah 250 ~ 380mm/menit, dengan kecepatan sedang 315mm/menit. Dengan membagi kisaran ke dalam 10 level, kecepatan terbaik ditemukan antara 336,6 ~ 358mm/menit, dengan 340mm/menit sebagai pilihan optimal.

Pilihan ketinggian nozzle pemotongan juga memengaruhi kualitas pemotongan. Jika pusat nyala api terlalu rendah, maka dapat menyentuh permukaan bagian, menyebabkan runtuhnya potongan, percikan terak yang menghalangi nosel, atau bahkan temper. Di sisi lain, jika ketinggiannya terlalu tinggi, nyala api tidak dapat memanaskan garitan sepenuhnya, sehingga mengurangi kapasitas pemotongan dan menyulitkan pembuangan terak. Umumnya direkomendasikan untuk menjaga jarak 3 hingga 5 mm antara pusat nyala api dan permukaan kerja untuk hasil terbaik.

Urutan pemotongan yang wajar mendorong pemanasan pelat baja yang seragam dan mengimbangi tekanan internal, mengurangi deformasi termal pada komponen.

Saat memotong kontur bagian, disarankan untuk mengikuti prinsip pertama di dalam kemudian di luar, pertama kecil kemudian besar, pertama bulat kemudian persegi, lompat silang, pertama rumit kemudian sederhana, untuk menghindari perpindahan, deformasi, dan deviasi ukuran bagian.

Posisi dan bentuk lead yang tepat dapat mempertahankan integritas takik bagian dan meningkatkan stabilitas pemotongan, memastikan kualitas kontur.

Dalam produksi praktis, posisi pengenalan kontur luar biasanya terletak di sisi kanan bagian bawah kontur, dan bentuk lead kontur bagian dalam paling baik diwakili oleh busur melingkar.

Bahkan setelah penyetelan dan debugging yang sempurna dari parameter peralatan pemotongan api, tidak ada jaminan bahwa komponen akan dipotong tanpa cacat. Bentuk komponen, ketebalan pelat, posisi material yang bersarang, dan metode pemotongan, semuanya dapat memengaruhi kualitas potongan.

Contohnya, pelat potong api dapat dibagi menjadi pelat tipis (ketebalan <20mm), pelat tebal sedang, dan pelat tebal.

Pelat tipis mudah dilubangi selama proses pemotongan, tetapi rentan terhadap deformasi termal. Untuk mengurangi deformasi termal dan lengkungan pada bagian, disarankan untuk memotong dari dalam pelat baja, bukan dari posisi tepi. Hal ini membantu menjaga integritas rangka luar pelat baja.

Dengan menggunakan proses "pemotongan kontinu" dapat mengurangi jumlah perforasi, sedangkan proses "pemotongan tetap" secara efektif dapat mengurangi deformasi termal.

Untuk pelat dengan ketebalan sedang dan tebal, deformasi termal minimal selama proses pemotongan, tetapi perforasi dapat menyebabkan slagging dan kerusakan pada nosel pemotongan. Untuk mengurangi perforasi, disarankan untuk menggunakan pemanasan awal tepi sebelum memulai pemotongan. Gambar 1 menunjukkan metode pemotongan pemanasan awal tepi konvensional.

Gambar 1 Metode pemotongan timah pemanasan awal tepi konvensional

Metode pemotongan timah pemanasan awal tepi konvensional dapat secara efektif menyelesaikan masalah perforasi dengan ketebalan sedang dan tebal pemotongan piringtetapi membutuhkan banyak penyesuaian manusia dalam pelepasannya dan membutuhkan personel penyaringan berkualitas tinggi dan presisi mesin pemotong.

Untuk mengatasi masalah ini, perangkat lunak XSuperNEST menawarkan "proses penindikan-I" yang baru untuk mengoptimalkan jalur pemotongan dan penindikan.

Metode pemotongan timah pemanasan awal tepi I-perforasi secara otomatis menemukan lokasi yang sesuai untuk memotong lubang melingkar yang lebih rendah berdasarkan kontur luar bagian yang dipotong dan menggunakan lubang melingkar untuk memasukkan bagian berikutnya untuk pemanasan awal, sehingga mengurangi perforasi.

Gambar 2 I Metode pemotongan timah dengan pemanasan awal tepi berlubang

Untuk meningkatkan pemanfaatan material, komponen kecil sering kali bersarang di dalam kontur bagian dalam komponen yang lebih besar, dan jalur pemotongan biasanya melibatkan pemotongan bagian kontur bagian dalam terlebih dahulu, kemudian melompat untuk memotong bagian kontur bagian dalam berikutnya, dan akhirnya memotong dua kontur bagian dalam secara terpisah. Hal ini menghasilkan efisiensi pemotongan yang rendah karena mesin pemotong harus mengangkat pistol beberapa kali dan menusuk lubang beberapa kali.

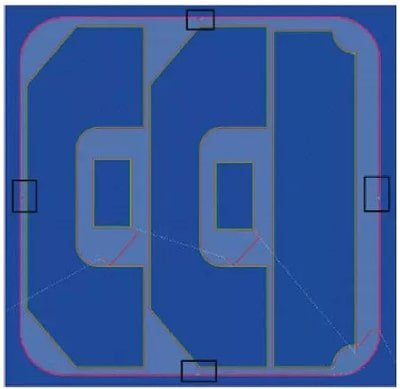

Untuk mengatasi masalah ini, jalur pemotongan dapat dioptimalkan dengan menggunakan proses "pemotongan kontinu" untuk mengurangi proses perforasi dan pengosongan. Gambar 3 menunjukkan urutan pemotongan yang dioptimalkan setelah menggunakan proses "pemotongan kontinu".

Pada Gambar 3, setiap bagian dalam kontur bagian dalam dipotong secara berurutan, diikuti dengan pemotongan timah kontur bagian dalam secara berurutan. Hal ini memungkinkan untuk memotong bagian dalam kontur bagian dalam dan kontur bagian dalam hanya dengan satu perforasi, sehingga sangat meningkatkan efisiensi pemotongan.

Gambar 3 Urutan pemotongan setelah pengoptimalan proses "pemotongan kontinu"

Dalam proses pemotongan kontur bagian dalam suatu bagian, mungkin terdapat ketidaksesuaian antara ukuran aktual dan ukuran teoretis antara kontur bagian dalam dan luar.

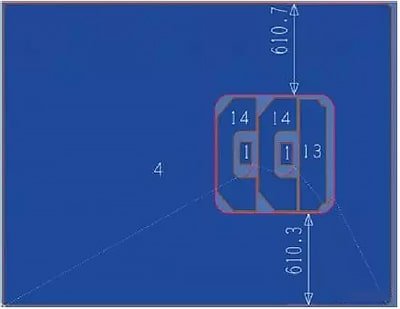

Contohnya, seperti ditunjukkan pada Gambar 4, dimensi teoretis yang ditandai untuk bagian dengan ketebalan 50mm adalah 610mm, tetapi dimensi aktual setelah pemotongan adalah 3 hingga 5mm lebih kecil.

Hal ini disebabkan oleh akumulasi panas sewaktu memotong kontur bagian dalam, yang semakin meningkat sewaktu memotong kontur bagian luar. Karena tidak ada penyangga pada kontur bagian dalam sewaktu memotong kontur luar, kontur luar diekstrusi ke dalam oleh panas, sehingga menyebabkan perubahan bentuk pada bagian tersebut.

Gambar 4 Diagram penumpukan bagian

Dalam situasi ini, menambahkan proses "stay cut" bisa menjadi solusi.

Seperti ditunjukkan pada Gambar 5, "stay cut" ditambahkan di sekeliling kontur bagian dalam untuk mempertahankan kontur bingkai kontur bagian dalam dan memberikan dukungan untuk bagian tersebut.

Metode ini secara efektif mengurangi kesalahan pemotongan dan meningkatkan akurasi pemotongan, tetapi kelemahannya adalah, kontur bagian dalam memerlukan pemolesan.

Gambar 5 Jalur pemotongan setelah pengoptimalan proses "tinggal potong"

Metode pengenalan tradisional melibatkan pemotongan ke dalam kontur bagian dengan menggunakan garis lurus di sepanjang tepi lurus kontur, dan kemudian di sepanjang tepi lurus pengenalan. Hal ini tidak memengaruhi kualitas potongan selama awal pemakanan bagian itu lurus.

Namun demikian, apabila memotong lubang bundar bagian dalam, metode pengenalan tradisional menyebabkan transisi yang kurang mulus apabila memotong langsung ke kontur, sehingga kontur menjadi terlalu panas dan memengaruhi kualitas pemotongan, seperti ditunjukkan pada Gambar 6.

Gambar 6 Lubang bundar bagian dalam yang terlalu panas

Selama proses penelitian, XSuperNEST memperkenalkan metode pengenalan busur untuk menghindari busur yang terlalu panas dan meningkatkan kualitas pemotongan lubang melingkar bagian dalam.

Metode pemotongan busur pengantar, ditunjukkan pada Gambar 7, menggunakan busur yang bersinggungan dengan lubang melingkar bagian dalam untuk menciptakan transisi yang mulus, meninggalkan celah dengan titik awal pengantar dan terhubung secara mulus dengan busur melingkar.

Metode ini telah diverifikasi dan dipastikan efektif melalui produksi aktual, seperti yang ditunjukkan pada Gambar 8.

Gambar 7 Busur melingkar yang mengarah ke pemotongan

Gambar 8 Menggunakan busur melingkar untuk mengarahkan ke bagian yang dipotong

Pengosongan, sebagai langkah awal dalam produksi, sangat penting bagi kesuksesan perusahaan. Pemotongan dengan api, sebagai metode pemotongan utama, memiliki dampak langsung pada kualitas dan produktivitas produksi.

Oleh karena itu, sangatlah penting untuk secara efektif mengontrol kualitas pemotongan api.

Ada beberapa faktor yang memengaruhi kualitas pemotongan, termasuk peralatan itu sendiri, pilihan gas, kecepatan pemotongan, ketinggian nozzle, urutan pemotongan, dan banyak lagi.

Dengan menggunakan parameter yang sesuai berdasarkan kondisi produksi aktual, kualitas pemotongan dapat ditingkatkan dan tingkat suku cadang yang memenuhi syarat dapat ditingkatkan.

Selain itu, dengan mengoptimalkan jalur pemotongan melalui penggunaan proses pemotongan yang sesuai berdasarkan ketebalan, bentuk kontur, dan karakteristik lain dari suku cadang, kesalahan produksi suku cadang dapat dikurangi, efisiensi dan kualitas pemotongan suku cadang dapat ditingkatkan, dan pada akhirnya, efisiensi produksi perusahaan dapat ditingkatkan.