Pernahkah Anda bertanya-tanya tentang seni pengelasan dan berbagai posisi yang terlibat? Dalam artikel blog yang menarik ini, kita akan mempelajari seluk-beluk posisi pengelasan, mulai dari posisi datar hingga di atas kepala, serta menjelajahi tantangan dan teknik uniknya. Penulis ahli kami, dengan pengalaman bertahun-tahun di bidang teknik mesin, akan memandu Anda melalui dunia pengelasan 1G, 2G, 3G, 4G, 5G, dan 6G, memberikan wawasan dan pengetahuan praktis yang berharga. Bersiaplah untuk memperluas pemahaman Anda tentang keterampilan penting ini di bidang teknik mesin!

Posisi pengelasan mengacu pada penempatan relatif benda kerja ke peralatan pengelasan selama operasi pengelasan. Ada empat jenis dasar posisi pengelasan: datar, horizontal, vertikal, dan di atas kepala. Setiap posisi pengelasan memiliki persyaratan operasional dan tindakan pencegahan yang spesifik.

Posisi datar: Ini adalah posisi pengelasan yang paling umum, cocok untuk sebagian besar skenario pengelasan. Pengelasan yang dilakukan pada posisi ini disebut pengelasan datar.

Posisi horizontal: Posisi ini biasanya digunakan ketika lapisan las perlu diamati atau ditangani dari samping. Pada pengelasan horizontal, pemilihan sudut elektroda dan arus sangat penting untuk memastikan kualitas lapisan las.

Posisi vertikal: Pengelasan vertikal melibatkan penempatan benda kerja dalam posisi tegak untuk pengelasan. Posisi ini cocok untuk mengelas bahan yang panjang dan linier seperti pipa. Dalam pengelasan vertikal, pemilihan elektroda dan penyesuaian parameter pengelasan sangat penting untuk memastikan kualitas pengelasan.

Posisi di atas kepala: Pengelasan di atas kepala adalah posisi di mana pengelasan dilakukan dari bawah lapisan las, sehingga merupakan posisi yang menantang karena operator perlu menyelaraskan lapisan las dari atas. Selama pengelasan di atas kepala, arus pengelasan harus 10% - 15% lebih kecil daripada saat pengelasan datar, dan operasi busur pendek harus digunakan.

Ketika memilih posisi pengelasan, faktor-faktor seperti ketebalan pengelasan, jumlah lapisan las, dan jenis sambungan perlu dipertimbangkan. Misalnya, ketika mengelas transistor berdaya tinggi, perhatian khusus mungkin diperlukan untuk memastikan penyisipan posisi timah yang tepat, dan waktu pengelasan harus diminimalkan untuk pembuangan panas yang lebih baik.

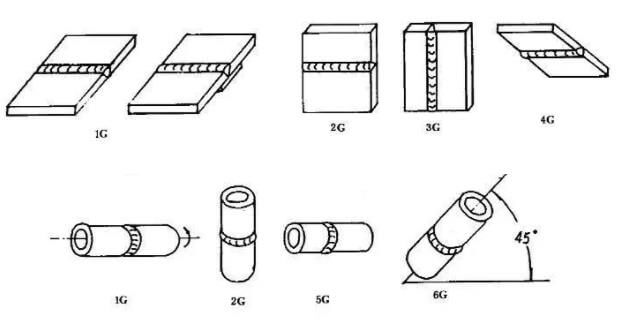

Posisi pengelasan alur diklasifikasikan sebagai 1G, 2G, 3G, 4G, 5G, dan 6G, masing-masing mewakili pengelasan datarpengelasan horizontal, pengelasan vertikal, pengelasan di atas kepala, pengelasan tetap horizontal pada pipa, dan pengelasan tetap miring 45° pada pipa.

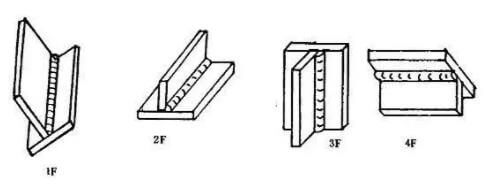

Piring pengelasan fillet diklasifikasikan sebagai 1F, 2F, 3F, dan 4F, yang masing-masing mewakili pengelasan tipe kapal, pengelasan horizontal, pengelasan vertikal, dan pengelasan di atas kepala.

Tubesheet atau tabung pengelasan fillet diklasifikasikan sebagai 1F, 2F, 2FR, 4F, dan 5F, masing-masing mewakili pengelasan putar 45 derajat, pengelasan melintang (dengan sumbu tabung vertikal), pengelasan putar horisontal sumbu tabung, dan pengelasan overhead tetap horisontal sumbu tabung.

1G adalah pengelasan datar

Karakteristik pengelasan 1G:

Pengelasan fusi logam terutama bergantung pada beratnya sendiri untuk mengalir ke dalam kolam cair.

Bentuk dan komposisi kolam lelehan mudah dirawat dan dikendalikan.

Ketika mengelas logam dengan ketebalan pelat yang sama, arus pengelasan yang diperlukan untuk pengelasan datar lebih tinggi dibandingkan dengan posisi pengelasan lainnya, sehingga menghasilkan efisiensi produksi yang lebih tinggi.

Namun, terak dan kolam cair cenderung bercampur, terutama ketika mengelas las fillet datar, menyebabkan terak mudah maju dan membentuk inklusi terak.

Elektroda asam dapat menyulitkan untuk membedakan antara terak dan kolam cair, sedangkan elektroda basa memberikan kejernihan.

Salah. parameter pengelasan dan teknik dapat mengakibatkan cacat seperti pembentukan manik, undercut, dan deformasi pengelasan.

Pada pengelasan satu sisi, jika bagian belakangnya berbentuk bebas, pengelasan pertama dapat menunjukkan masalah seperti penetrasi yang tidak merata atau pembentukan bagian belakang yang buruk.

Poin-poin penting dari pengelasan 1G:

Menurut ketebalan pelat, a batang las dengan diameter yang lebih besar dan arus pengelasan yang lebih tinggi dapat dipilih.

Saat mengelas, elektroda dan pengelasan harus membentuk sudut 60-80°, dan pemisahan terak dan logam cair harus dikontrol untuk menghindari terak yang mengarah.

Untuk ketebalan pelat ≤6mm, alur Tipe I umumnya harus digunakan untuk pengelasan butt flat, dan elektroda berdiameter 3,2-4mm dengan busur pendek teknik pengelasan harus digunakan untuk pengelasan depan, dengan penetrasi mencapai 2/3 ketebalan pelat.

Sebelum penyegelan kembali, akar tidak boleh dibersihkan, kecuali pada struktur yang penting, tetapi terak harus dibersihkan, dan arusnya bisa lebih tinggi.

Jika terjadi kerancuan antara terak dan logam kolam cair pada pengelasan butt flat, perpanjang busur, miringkan elektroda ke depan, dan dorong terak ke belakang kolam cair untuk mencegah masuknya terak.

Untuk pengelasan horizontal dan miring, pengelasan menanjak harus digunakan untuk menghindari masuknya terak dan untuk mencegah kolam lelehan bergerak maju.

Apabila menggunakan pengelasan multi-lapisan, multi-pass, pertimbangkan jumlah lintasan pengelasan dan urutan pengelasan, dengan setiap lapisan tidak melebihi 4-5mm.

Untuk sambungan-T, fillet, dan sudut datar pangkuan sambungan lasJika ketebalan kedua pelat berbeda, sudut elektroda harus disesuaikan untuk mengarahkan busur ke salah satu sisi pelat yang lebih tebal untuk memastikan pemanasan yang merata pada kedua pelat.

Pemilihan metode transportasi strip yang benar

(1) Untuk ketebalan pengelasan kurang dari atau sama dengan 6mm, digunakan pengelasan datar pantat alur-I.

Pengelasan dua sisi harus menggunakan transportasi strip linier untuk pengelasan depan, dengan kecepatan yang sedikit lambat.

Pengelasan belakang juga harus menggunakan transportasi strip linier, dengan arus pengelasan yang sedikit lebih besar dan kecepatan yang lebih cepat.

(2) Untuk ketebalan pelat kurang dari atau sama dengan 6mm, pengelasan multi-lapis atau pengelasan multi-lapis multi-lintasan dapat digunakan ketika bentuk alur lainnya digunakan.

Lapisan pertama pengelasan backing harus menggunakan elektroda arus rendah, arus standar rendah, dan pengelasan elektroda linier atau bergerigi.

Saat mengelas lapisan pengisi, elektroda dengan diameter yang lebih besar dan pengelasan busur pendek dengan arus pengelasan yang lebih tinggi dapat dipilih.

(3) Untuk sambungan T datar pengelasan fillet dengan ukuran kaki kurang dari 6mm, pengelasan satu lapis dapat dipilih dan metode transportasi linier, cincin miring atau strip gigi gergaji dapat digunakan.

Untuk ukuran kaki las yang lebih besar, pengelasan multi-lapis atau pengelasan multi-lapis multi-lapis harus digunakan.

Metode transportasi strip linier digunakan untuk pengelasan pendukung, dan transportasi gigi gergaji miring atau strip cincin miring dapat dipilih untuk lapisan pengisi.

(4) Pengelasan multi-lapisan dan multi-lintasan umumnya harus menggunakan metode pengelasan strip linier.

2G adalah pengelasan horizontal

Karakteristik pengelasan 2G:

Logam cair dapat dengan mudah jatuh ke dalam alur karena beratnya sendiri, yang menyebabkan cacat undercut di sisi atas dan manik-manik las sobek atau cacat penetrasi yang tidak sempurna di sisi bawah.

Pemisahan logam cair dan terak relatif mudah, mirip dengan pengelasan vertikal.

Poin-poin penting dari pengelasan 2G:

Alur tipe V atau tipe K umumnya digunakan untuk pengelasan horizontal butt, dan untuk sambungan butt dengan ketebalan pelat 3 hingga 4mm, kedua sisi dapat dilas menggunakan alur tipe I.

Elektroda berdiameter kecil harus dipilih dan arus pengelasan harus lebih kecil daripada yang digunakan untuk pengelasan datar. Pengoperasian busur pendek dapat mengontrol aliran logam cair dengan lebih baik.

Untuk pengelasan pelat tebal, pengelasan multi-lapis dan multi-lintasan harus digunakan selain pengelasan backing.

Apabila menggunakan pengelasan multi-lapisan dan multi-lintasan, perhatian khusus harus diberikan untuk mengontrol jarak tumpang tindih di antara lintasan pengelasan. Setiap pengelasan tumpang tindih harus dimulai dari 1/3 pengelasan sebelumnya untuk mencegah ketidakrataan.

Sudut elektroda yang tepat harus dipertahankan sesuai dengan situasi spesifik dan kecepatan pengelasan harus sedikit terhalang dan seragam.

Metode transportasi strip yang benar harus digunakan:

(1) Untuk pengelasan horizontal butt tipe I, pengelasan depan paling baik dilakukan dengan menggunakan metode transportasi strip linier bolak-balik.

Untuk bagian yang lebih tebal, strip annular linier atau miring kecil harus digunakan dan strip linier harus digunakan di bagian belakang. Arus pengelasan dapat ditingkatkan secara tepat.

(2) Untuk pengelasan horizontal pantat alur lainnya, jika celahnya kecil, transportasi strip garis lurus dapat digunakan untuk pengelasan pendukung.

Jika celahnya besar, lapisan pendukung harus menggunakan transportasi strip linier bolak-balik dan lapisan lainnya dapat menggunakan transportasi strip cincin miring selama pengelasan multi-lapisan. Transportasi strip linier harus digunakan selama pengelasan multi-lapis multi-lintasan.

3G adalah pengelasan vertikal

Karakteristik pengelasan 3G:

Logam cair dan terak mudah terpisah karena gravitasi, yang dapat mengakibatkan cacat seperti manik-manik las, undercut, dan inklusi terak.

Suhu tinggi dari kolam cair membuat logam mengalir ke bawah, yang menyebabkan pengelasan tidak merata.

Penetrasi yang tidak sempurna dapat terjadi pada akar las sambungan T dan lebih mudah untuk mengontrol tingkat penetrasi.

Namun, produktivitas pengelasan lebih rendah dibandingkan dengan pengelasan datar.

Poin-poin penting dari pengelasan 3G:

Pertahankan sudut elektroda yang benar;

Pengelasan vertikal ke atas biasanya digunakan dalam produksi dan batang las khusus harus digunakan untuk pengelasan vertikal ke bawah untuk memastikan kualitas.

Arus pengelasan untuk pengelasan vertikal ke atas adalah 10 hingga 15% lebih kecil daripada arus pengelasan datar, dan diameter elektroda yang lebih kecil (kurang dari 4mm) harus dipilih.

Pengelasan busur pendek digunakan untuk mengurangi jarak dari transfer tetesan ke kolam cair.

Gunakan metode transportasi strip yang benar.

(1) Ketika mengelas secara vertikal ke atas pada sambungan butt groove T (biasanya digunakan untuk pelat tipis), metode transportasi linear, bergerigi, dan strip bulan sabit biasanya digunakan. Panjang busur maksimum tidak boleh melebihi 6mm.

(2) Untuk bentuk pengelasan vertikal groove butt yang lain, lapisan pengelasan pertama sering menggunakan pengelasan patah, pengelasan bulan sabit dengan ayunan kecil, dan pengelasan strip segitiga. Lapisan berikutnya dapat diangkut menggunakan bentuk bulan sabit atau gigi gergaji.

(3) Selama pengelasan vertikal sambungan T, elektroda harus memiliki waktu tinggal yang sesuai di kedua sisi dan sudut atas lasan, dan amplitudo ayunan elektroda tidak boleh lebih besar dari lebar lasan. Operasi pengangkutan elektroda mirip dengan pengelasan vertikal bentuk alur lainnya.

(4) Saat mengelas lapisan penutup, bentuk permukaan las akan tergantung pada metode transportasi strip. Strip berbentuk bulan sabit dapat digunakan jika diperlukan kualitas permukaan yang sedikit lebih tinggi, sedangkan metode transportasi strip gigi gergaji dapat digunakan untuk permukaan yang rata (bentuk cekung tengah terkait dengan waktu jeda).

4G adalah pengelasan di atas kepala

Karakteristik pengelasan 4G:

Logam cair jatuh karena gravitasi, dan kontrol bentuk dan ukuran kolam cair sangat menantang.

Pengangkutan strip sulit dilakukan, dan permukaan yang rata pada lasan tidak mudah dicapai.

Cacat seperti inklusi terak, penetrasi yang tidak sempurna, manik-manik las, dan pembentukan las yang buruk biasanya terlihat. Percikan dan difusi logam las cair dapat menyebabkan kecelakaan luka bakar.

Pengelasan di atas kepala kurang efisien dibandingkan dengan posisi pengelasan lainnya.

Poin-poin penting dari pengelasan 4G:

Untuk pengelasan butt weld di atas kepala, bila ketebalan pengelasan ≤ 4mm, alur tipe I harus digunakan, elektroda 3,2mm harus dipilih, dan arus pengelasan harus moderat.

Jika ketebalan pengelasan ≥ 5mm, pengelasan multi-lapis dan multi-lintasan harus digunakan.

Untuk pengelasan sambungan T di atas kepala, pengelasan satu lapis harus digunakan jika kaki las kurang dari 8mm dan pengelasan multi-lapis dan multi-lintasan harus digunakan jika kaki las lebih besar dari 8mm.

Metode transportasi strip yang tepat harus dipilih berdasarkan situasi tertentu:

(1) Jika ukuran kaki pengelasan kecil, transportasi strip bolak-balik linier atau linier harus digunakan, dan pengelasan satu lapis harus diselesaikan.

Jika ukuran kaki pengelasan besar, pengelasan multi-lapis atau transportasi strip pengelasan multi-lapis dan multi-lintasan dapat digunakan.

Lapisan pertama harus diangkut menggunakan transportasi strip linier, dan lapisan berikutnya dapat menggunakan transportasi strip segitiga atau cincin miring.

(2) Apa pun metode pengangkutan strip yang digunakan, jumlah logam las yang ditambahkan ke kolam lelehan pada satu waktu tidak boleh berlebihan.

Port pemasangan horizontal pipa adalah posisi 5g

Sambungan pipa yang dilas miring 45 ° adalah posisi 6G

Pemilihan posisi pengelasan memiliki dampak yang signifikan pada kualitas pengelasan. Pertama, posisi pengelasan secara langsung memengaruhi tegangan dan deformasi pengelasan. Jika posisi pengelasan tidak dipilih dengan benar, hal ini dapat menyebabkan deformasi yang berlebihan atau tekanan internal pada pengelasan. Hal ini tidak hanya mengurangi kualitas pengelasan tetapi bahkan dapat menyebabkan pengikisan pengelasan dalam kasus yang parah.

Selain itu, posisi pengelasan yang berbeda dapat memengaruhi bentuk dan lokasi kolam las, terutama saat pengelasan dalam posisi vertikal, horizontal, atau di atas kepala. Karena efek gravitasi, masalah seperti undercutting dapat dengan mudah terjadi.

Oleh karena itu, mengatur posisi dan jumlah pengelasan secara wajar adalah salah satu langkah penting untuk mengontrol deformasi pengelasan dan meningkatkan kualitas pengelasan.

Dampak pemilihan posisi pengelasan pada kualitas pengelasan terutama tercermin dalam aspek-aspek berikut ini:

Oleh karena itu, selama operasi pengelasan, posisi pengelasan yang tepat harus dipilih berdasarkan persyaratan pengelasan tertentu, karakteristik material, dan kekakuan struktural, di antara faktor-faktor lainnya, untuk mencapai hasil pengelasan terbaik.

Keuntungan dan kerugian pengelasan vertikal dan overhead dalam aplikasi praktis adalah sebagai berikut:

Kekuatan pengelasan vertikal terutama terletak pada konservasi material, pengurangan berat, kesederhanaan peralatan, fleksibilitas operasional, dan biaya rendah. Pengelasan ini sangat efektif untuk pengelasan tidak beraturan, pengelasan pendek, pengelasan di atas kepala, pengelasan di ketinggian, dan pengelasan di lokasi yang sempit, serta menawarkan aplikasi yang fleksibel dan pengoperasian yang mudah. Kualitas pengelasan tinggi karena suhu busur yang tinggi, kecepatan pengelasan yang lebih cepat, dan zona yang terpengaruh panas yang lebih kecil. Metode running segitiga sama sisi cocok untuk pengelasan vertikal pada sambungan butt miring dan sambungan T, yang mampu menghasilkan penampang las yang lebih tebal sekaligus. Metode ini meminimalkan cacat seperti masuknya terak, sehingga meningkatkan efisiensi produksi.

Kelemahan pengelasan vertikal termasuk fakta bahwa tegangan arus rendah hampir tidak digunakan apabila mengelas dari atas ke bawah selama pengoperasian, sehingga menghasilkan kekuatan yang buruk. Meskipun secara estetika pembentukannya menyenangkan, namun mempertahankan sudut elektroda yang benar sangatlah penting.

Keuntungan pengelasan overhead meliputi kinerja proses yang baik, inisiasi busur yang mudah, busur yang stabil, percikan yang lebih sedikit, pembuangan terak yang baik, pembentukan las yang menyenangkan secara estetika, penguasaan teknik pengelasan yang mudah, dan ketahanan porositas yang baik terhadap elektroda asam, dengan logam las yang jarang menimbulkan masalah.

Kerugian dari pengelasan di atas kepala lebih mencolok, terutama karena kecenderungan logam cair untuk jatuh karena gravitasi, membuat transisi tetesan dan pembentukan las menjadi sulit. Selain itu, kinerja proses kawat las padat lebih buruk, sehingga pembentukannya lebih menantang, dan ketiadaan fluks juga dapat memengaruhi pembentukan las.

Pengelasan vertikal memiliki keuntungan yang jelas dalam hal fleksibilitas operasional, efektivitas biaya, dan kemampuan beradaptasi untuk pengelasan yang kompleks, tetapi mungkin menghadapi masalah kekuatan yang tidak mencukupi dalam beberapa kasus. Meskipun pengelasan di atas kepala memiliki kelebihan dalam hal pembentukan las yang menyenangkan secara estetika dan penguasaan teknis, kelemahan utamanya adalah meningkatnya kesulitan pengelasan karena logam cair yang jatuh.

Setiap metode pengelasan dapat dilakukan dengan menggunakan pengelasan manual, pengelasan mekanis, atau pengelasan otomatis, dengan kode-kode seperti yang ditunjukkan pada tabel di bawah ini.

| Metode Pengelasan | Kode |

| Pengelasan Tongkat | SMAW |

| Pengelasan Gas | OFW |

| Pengelasan Tig | GTAW |

| Busur Plasma Pengelasan | GMAW |

| Pengelasan Busur Terendam | SAW |

| Pengelasan Elektroslag | ESW |

| Pengelasan Busur Plasma | PAW |

| Gas Pengelasan Busur Tungsten dalam posisi vertikal | EGW |

| Pengelasan Gesekan | FRW |

| Pengelasan Busur Pejantan | SW |

Bentuk, posisi, dan kode benda uji ditunjukkan pada tabel di bawah ini. Posisi benda uji pada dasarnya menentukan posisi pengelasan.

Tabel 1. Bentuk, Posisi, dan Kode Benda Uji.

| Formulir Benda Uji | Posisi Benda Uji | Kode | |

| Lembaran logam benda uji pengelasan pantat | Benda uji pengelasan datar | 1G | |

| Benda uji pengelasan horizontal | 2G | ||

| Benda uji pengelasan vertikal | 3G | ||

| Benda uji pengelasan di atas kepala | 4G | ||

| Benda uji pengelasan pantat pipa | Benda uji pengelasan rotasi horizontal | 1G (Rotasi) | |

| Benda uji pengelasan tetap vertikal | 2G | ||

| Benda uji pengelasan tetap horisontal | Pengelasan ke atas | 5G | |

| Pengelasan ke bawah | 5GX (Ke bawah) | ||

| Benda uji pengelasan tetap 45 ° | Pengelasan ke atas | 6G | |

| Pengelasan ke bawah | 6GX (Ke bawah) | ||

| Benda uji sambungan sudut pipa-ke-pelat | Benda uji pengelasan rotasi horizontal | 2FRG | |

| Benda uji pengelasan datar tetap vertikal | 2FG | ||

| Benda uji pengelasan overhead tetap vertikal | 4FG | ||

| Benda uji pengelasan tetap horisontal | 5FG | ||

| Benda uji pengelasan tetap 45 ° | 6FG | ||

| Benda uji pengelasan sudut lembaran logam | Benda uji pengelasan datar | 1F | |

| Benda uji pengelasan horizontal | 2F | ||

| Benda uji pengelasan vertikal | 3F | ||

| Benda uji pengelasan di atas kepala | 4F | ||

| Benda uji pengelasan sudut pipa (termasuk benda uji pengelasan sudut pipa-ke-pelat dan benda uji pengelasan sudut pipa-ke-pipa). | Benda uji pengelasan rotasi 45° | 1F (Rotasi) | |

| Benda uji pengelasan horizontal tetap vertikal | 2F | ||

| Benda uji pengelasan rotasi horizontal | 2FR | ||

| Benda uji pengelasan overhead tetap vertikal | 4F | ||

| Benda uji pengelasan tetap horisontal | 5F | ||

| Benda uji pengelasan pejantan berulir | Benda uji pengelasan datar | 1S | |

| Benda uji pengelasan horizontal | 2S | ||

| Benda uji pengelasan di atas kepala | 4S | ||

Benda uji pengelasan butt logam lembaran, benda uji pengelasan butt pipa, dan benda uji sambungan sudut pipa-ke-pelat dapat dibagi menjadi dua jenis: dengan dan tanpa bantalan pendukung.

Untuk pengelasan fillet dua sisi, pengelasan alur, dan sambungan sudut pipa-ke-pelat di mana penetrasi penuh tidak diperlukan, mereka dianggap sebagai bantalan pendukung.

Namun, ketika pengelasan satu sisi digunakan dengan inert pengelasan berpelindung gastidak dapat dianggap sebagai bantalan belakang.

(1) Benda uji pengelasan butt metal lembaran (jika tidak ada alur, ini adalah benda uji pengelasan fillet).

(2) Benda uji pengelasan sudut lembaran logam.

Tabel 2. Posisi Pengelasan yang Berlaku untuk Benda Uji

| Benda Uji | Rentang Pengelasan yang Berlaku | ||||

| Pengelasan Pantat Posisi | Posisi Pengelasan Sudut | Sudut pipa-ke-pelat pengelasan bersama posisi | |||

| Formulir | Kode | lembaran logam dan pipa dengan diameter luar lebih besar dari 600mm | pipa dengan diameter luar lebih kecil dari atau sama dengan 600mm | ||

| Pengelasan pantat lembaran logam (Catatan A-2) | 1G | Datar | Datar | Datar | / |

| 2G | Datar dan horizontal | Datar dan horizontal | Datar dan horizontal | / | |

| 3G | Datar dan vertikal | Datar | Datar, horizontal dan vertikal | / | |

| 4G | Datar dan di atas kepala | Datar | Datar, horizontal, dan di atas kepala | / | |

| Benda uji pengelasan pantat pipa | 1G | Datar | Datar | Datar | / |

| 2G | Datar dan horizontal | Datar dan horizontal | Datar dan horizontal | / | |

| 5G | Datar, vertikal, dan di atas kepala | Datar, vertikal, dan di atas kepala | Datar, vertikal, dan di atas kepala | / | |

| 5GX | Datar, vertikal ke bawah, dan di atas kepala | Datar, vertikal ke bawah, dan di atas kepala | Datar, vertikal ke bawah dan di atas kepala | / | |

| 6G | Datar, horizontal, vertikal, dan di atas kepala | Datar, horizontal, vertikal, dan di atas kepala | Datar, horizontal, vertikal, dan di atas kepala | / | |

| 6GX | Datar, vertikal ke bawah, horizontal, dan di atas kepala. | Datar, vertikal ke bawah, horizontal, dan di atas kepala. | Datar, vertikal ke bawah, horizontal, dan di atas kepala | / | |

| Sambungan sudut pipa-ke-pelat | 2FG | / | / | Datar dan horizontal | 2FG |

| 2FRG | / | / | Datar dan horizontal | 2FRG 2FG | |

| 4FG | / | / | Datar, horizontal, dan di atas kepala | 4FG 2FG | |

| 5FG | / | / | Datar, horizontal, vertikal, dan di atas kepala | 5FG 2FRG 2FG | |

| 6FG | / | / | Datar, horizontal, vertikal, dan di atas kepala | Semua posisi | |

| Pengelasan sudut lembaran logam | 1F | / | / | Datar | / |

| 2F | / | / | Datar dan horizontal | / | |

| 3F | / | / | Datar, horizontal dan vertikal | / | |

| 4F | / | / | Datar, horizontal, dan di atas kepala | / | |

| Pengelasan sudut pipa | 1F | / | / | Datar | / |

| 2F | / | / | Datar dan horizontal | / | |

| 2FR | / | / | Datar dan horizontal | / | |

| 4F | / | / | Datar, horizontal, dan di atas kepala | / | |

| 5F | / | / | Datar, vertikal, horizontal dan di atas kepala. | / | |

Pengaruh penyesuaian arus pengelasan pada posisi pengelasan yang berbeda, terutama tercermin pada kualitas lapisan las, termasuk kedalaman penetrasi, lebar fusi, percikan, dan porositas. Berikut ini beberapa contoh spesifik:

Ketika arus pengelasan meningkat (dengan kondisi lain tidak berubah), kedalaman penetrasi dan penguatan lapisan las akan meningkat, sedangkan perubahan lebar fusi tidak signifikan atau sedikit meningkat. Hal ini mengindikasikan bahwa pada posisi pengelasan yang berbeda, dengan menyesuaikan arus pengelasan, bentuk dan ukuran lapisan las dapat dikontrol.

Besarnya arus pengelasan secara langsung memengaruhi kecepatan peleburan logam dan kualitas sambungan las. Ketika arus terlalu tinggi, logam meleleh dengan cepat, menyebabkan penetrasi yang dalam, percikan logam yang besar, dan cacat seperti terbakar dan undercutting. Oleh karena itu, pada posisi pengelasan yang berbeda, arus pengelasan harus disesuaikan secara tepat sesuai dengan situasi aktual untuk memastikan kualitas sambungan las.

Pada pengelasan CO2/MAG/MIG, menyesuaikan arus pengelasan sebenarnya adalah menyesuaikan kecepatan pengumpanan kawat, sedangkan menyesuaikan tegangan busur adalah mengubah kecepatan leleh kawat. Hanya jika kecepatan leleh kawat dan kecepatan umpan sama, maka kualitas pengelasan dapat dipastikan. Hal ini menunjukkan bahwa pada posisi pengelasan yang berbeda, dengan menyesuaikan arus pengelasan dan tegangan busur secara tepat, peleburan dan pengumpanan kawat yang seragam dapat dicapai, sehingga meningkatkan kualitas lapisan las secara keseluruhan.

Pada pengelasan berpelindung sekunder, penyesuaian arus dan tegangan adalah dua faktor penting yang mempengaruhi kualitas lapisan las. Keduanya secara langsung menentukan kedalaman penetrasi, lebar fusi, percikan, porositas, dan karakteristik lain dari lapisan las. Hal ini menyiratkan bahwa pada posisi pengelasan yang berbeda, dengan menyesuaikan arus dan tegangan secara tepat, struktur mikro dan kinerja makro lapisan las dapat dikontrol secara efektif.