Pernahkah Anda mempertimbangkan bagaimana industri mencapai peningkatan permukaan yang begitu presisi pada logam? Pelapisan laser mungkin memegang kuncinya. Teknik canggih ini melelehkan bahan pelapis pada substrat menggunakan sinar laser, menciptakan permukaan yang tahan terhadap keausan, korosi, dan panas. Melalui artikel ini, temukan bagaimana pelapisan laser merevolusi proses manufaktur dan perbaikan di berbagai sektor, menawarkan daya tahan dan efisiensi biaya. Selami seluk-beluk teknologi ini dan dampak transformatifnya terhadap teknik modern.

Pelapisan laser adalah proses yang menggunakan metode pengisi yang berbeda untuk menyimpan bahan pelapis yang dipilih ke permukaan substrat.

Bahan dilebur ke permukaan substrat dengan lapisan tipis setelah disinari oleh laser, dan kemudian dengan cepat dipadatkan untuk membentuk lapisan permukaan dengan pengenceran minimal dan ikatan metalurgi dengan bahan substrat.

Hal ini secara signifikan meningkatkan ketahanan permukaan terhadap keausan, korosi, panas, oksidasi, dan meningkatkan sifat kelistrikan pada bahan dasar.

Pelapisan laser adalah teknologi hemat biaya yang dapat menciptakan permukaan paduan berkinerja tinggi pada substrat logam yang tidak mahal tanpa mengubah sifat-sifat substrat. Hal ini mengurangi biaya dan melestarikan bahan logam mulia dan langka.

Laser yang digunakan dalam pelapisan laser terutama adalah laser CO2 laser dan laser solid-state, seperti laser cakram, laser serat, dan laser dioda.

Kelongsong laser dapat dibagi ke dalam dua kategori berdasarkan proses pengumpanan bubuk yang berbeda: metode preset bubuk dan pengumpanan bubuk sinkron.

Kedua metode ini serupa, tetapi pengumpanan serbuk secara sinkron memiliki keunggulan seperti otomatisasi dan kontrol yang mudah, penyerapan energi laser yang tinggi, dan tidak ada porositas internal. Hal ini khususnya bermanfaat untuk melapisi keramik logam, karena secara signifikan meningkatkan sifat anti-retak lapisan kelongsong dan memungkinkan distribusi yang seragam dari fase keramik keras di seluruh lapisan kelongsong.

1. Pelapis laser memiliki karakteristik sebagai berikut

Pelapis laser sangat cocok untuk perbaikan komponen yang biasa aus di ladang minyak karena ketahanan terhadap keausan.

2. Perbedaan dan persamaan antara kelongsong laser dan paduan laser

Baik laser cladding maupun laser alloying menggunakan sinar laser dengan densitas energi tinggi untuk membentuk lapisan kelongsong paduan pada permukaan substrat, yang menyatu dengan substrat dan memiliki komposisi serta sifat yang unik.

Kedua proses ini serupa, tetapi pada dasarnya berbeda, dengan perbedaan utama sebagai berikut:

(1) Pada kelongsong laser, bahan kelongsong benar-benar meleleh dengan lapisan peleburan matriks yang sangat tipis, sehingga menyebabkan dampak minimal pada komposisi kelongsong. Dalam paduan laser, elemen paduan ditambahkan ke permukaan bahan dasar dalam lapisan komposit cair, membentuk lapisan paduan baru berdasarkan bahan dasar.

(2) Kelongsong laser tidak bergantung pada logam cair dari lapisan permukaan substrat sebagai pelarut, tetapi melelehkan bubuk paduan yang telah dikonfigurasikan sebelumnya untuk membuat paduan subjek lapisan kelongsong. Pada saat yang sama, paduan matriks juga memiliki lapisan tipis yang meleleh, yang mengarah pada pembentukan ikatan metalurgi.

Pelapisan laser adalah fondasi penting untuk perbaikan dan pembuatan ulang komponen yang rusak dalam kondisi ekstrem dan pembuatan komponen logam secara langsung. Ini telah menerima perhatian yang signifikan dari komunitas ilmiah dan bisnis di seluruh dunia karena kemampuannya untuk mempersiapkan bahan baru.

Mengevaluasi kualitas kelongsong laser melibatkan dua aspek utama: makroskopis dan mikroskopis.

Aspek makroskopis memeriksa bentuk saluran lelehan, ketidakrataan permukaan, keretakan, porositas, dan tingkat pengenceran. Secara mikroskopis, ini melihat pembentukan organisasi yang baik dan penyediaan properti yang diperlukan.

Selain itu, jenis dan distribusi elemen kimia dalam lapisan kelongsong permukaan harus ditentukan, perhatian harus diberikan untuk menganalisis lapisan transisi untuk ikatan metalurgi, dan pengujian masa pakai harus dilakukan jika perlu.

Upaya penelitian berfokus pada pengembangan peralatan kelongsong, dinamika kolam lelehan, desain komposisi paduan, metode pembentukan, perambatan, dan pengendalian retak, serta kekuatan ikatan antara lapisan kelongsong dan substrat.

Tantangan utama yang dihadapi dalam penerapan lebih lanjut teknologi deposisi laser adalah:

Pemrosesan kelongsong laser memiliki berbagai aplikasi dan bidang yang luas, yang mencakup hampir seluruh industri manufaktur mesin.

Saat ini, pelapisan laser telah berhasil diterapkan pada baja tahan karat, baja cetakan, besi cor yang dapat ditempa, besi cor abu-abupaduan tembaga, paduan titanium, paduan aluminium, dan paduan khusus seperti paduan berbasis kobalt, berbasis nikel, berbasis besi, dan bubuk paduan sekering otomatis lainnya serta fase keramik pada permukaan kelongsong laser.

Serbuk paduan berbasis besi cocok untuk komponen yang memerlukan ketahanan aus lokal dan rentan terhadap deformasi.

Serbuk paduan berbasis nikel sangat ideal untuk komponen yang membutuhkan ketahanan abrasi lokal, ketahanan panas, dan ketahanan terhadap panas.

Serbuk paduan berbasis kobalt cocok untuk komponen yang membutuhkan ketahanan abrasi lokal, ketahanan korosi, dan ketahanan terhadap kelelahan termal.

Pelapis keramik memiliki kekuatan tinggi pada suhu tinggi, stabilitas termal yang baik, dan stabilitas kimiawi yang tinggi, sehingga cocok untuk komponen yang membutuhkan ketahanan aus, ketahanan korosi, ketahanan suhu tinggi, dan ketahanan oksidasi.

Beberapa aplikasi umum dari pelapis laser adalah:

Manufaktur dan Remanufaktur Peralatan dan Komponen Pertambangan

Peralatan pertambangan batu bara mengalami banyak keausan karena lingkungan kerja yang keras, yang menyebabkan seringnya terjadi kerusakan komponen. Pelapis laser digunakan untuk memproduksi dan memproduksi ulang suku cadang ini, termasuk:

Gigi pemotong roadheader

Kolom penyangga hidraulik setelah kelongsong

Memilih setelah pelapisan laser

Manufaktur dan Remanufaktur Peralatan Listrik dan Komponennya

Peralatan tenaga listrik memiliki volume distribusi yang tinggi dan diharapkan beroperasi secara terus menerus, sehingga rentan terhadap kerusakan pada komponennya.

Turbin uap adalah jantung pembangkit listrik termal, tetapi kondisi kerjanya yang berat, termasuk suhu tinggi dan panas, menyebabkan keausan rutin pada komponen-komponen utama, seperti poros utama dan baling-baling dinamis, yang harus diperbaiki setiap tahun.

Turbin gas juga rentan terhadap kerusakan karena terpapar suhu tinggi hingga 1300 ℃.

Teknologi remanufaktur laser menawarkan solusi yang efektif untuk memulihkan performa peralatan yang rusak, dan secara signifikan lebih hemat biaya, dengan harga yang hanya sepersepuluh dari harga unit baru.

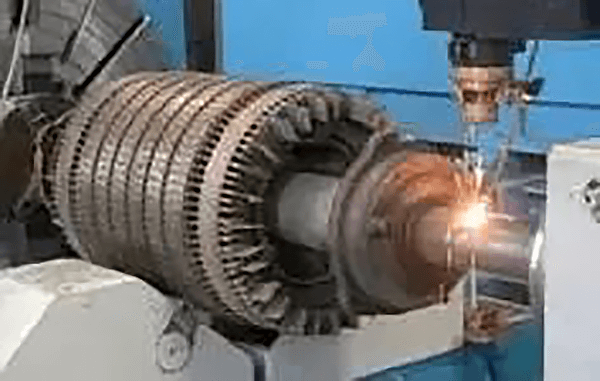

Pelapis laser pada poros rotor motor

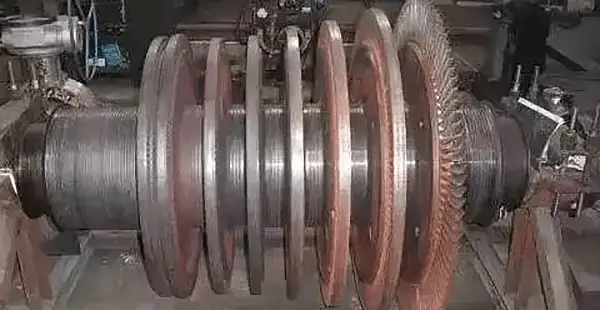

Perbaikan rotor turbin uap

Perbaikan keausan baling-baling kipas angin bubuk

Manufaktur dan Remanufaktur Peralatan Petrokimia dan Komponennya

Industri petrokimia beroperasi dengan model produksi massal, yang membutuhkan penggunaan mesin yang bekerja terus menerus di lingkungan yang keras. Seiring waktu, paparan terhadap kondisi seperti itu mengakibatkan kerusakan, keausan, dan korosi pada komponen peralatan.

Katup, pompa, impeler, jurnal rotor, cakram, bushing, dan ubin poros adalah beberapa bagian yang paling rentan terhadap kegagalan. Komponen-komponen ini tidak hanya mahal tetapi juga bentuknya rumit, sehingga menyulitkan perbaikan.

Namun demikian, munculnya teknologi peleburan laser telah menghilangkan tantangan ini, sehingga memungkinkan untuk memperbaiki dan memproduksi komponen ini secara efektif.

Pelapisan lapisan keramik keras dengan laser pada pipa bor minyak, pengeboran peralatan, dll.

Manufaktur dan Produksi Ulang Peralatan dan Komponen Kereta Api

Pertumbuhan transportasi kereta api yang pesat dan perkembangan sosial-ekonomi yang menyertainya telah menghasilkan permintaan yang tinggi untuk kendaraan kereta api baru, serta peningkatan jumlah dan persyaratan kinerja komponen-komponen utama.

Salah satu solusi untuk permintaan ini adalah penerapan teknologi remanufaktur, yang menawarkan potensi untuk menggunakan kembali suku cadang kendaraan yang dapat digunakan kembali.

Teknologi inti di balik produksi ulang adalah penguatan permukaan laser. Proses ini melibatkan penerapan teknologi pelapisan permukaan laser untuk memperbaiki dan memperkuat permukaan komponen yang diproduksi ulang.

Manufaktur Ulang Komponen Utama di Industri Mesin Lainnya

Produksi ulang komponen utama tidak terbatas pada industri perkeretaapian, dan juga diterapkan di berbagai industri permesinan lainnya, termasuk metalurgi, petrokimia, pertambangan, kimia, penerbangan, otomotif, perkapalan, peralatan mesin, dan banyak lagi.

Untuk memperbaiki dan meningkatkan kinerja peralatan presisi, peralatan besar, dan suku cadang berharga yang rentan terhadap keausan, erosi, dan korosi, proses pelapisan laser digunakan.

Pelapis laser pada batang roda gigi cacing untuk mesin bor dan penggilingan gantry

Gulungan pengecoran kontinu baja yang sangat tahan aus dengan kelongsong laser