Bayangkan mengubah bubuk logam mentah menjadi komponen yang kompleks dan berkinerja tinggi tanpa memerlukan proses peleburan tradisional. Inilah metalurgi serbuk-teknik manufaktur serbaguna yang menggabungkan serbuk untuk menciptakan material dengan sifat unik dan bentuk yang rumit. Dari roda gigi otomotif hingga komponen kedirgantaraan, metalurgi serbuk menawarkan presisi dan efisiensi. Selami artikel ini untuk mengetahui cara kerja metalurgi serbuk, keunggulannya, dan aplikasinya yang luas di berbagai industri.

Metalurgi serbuk adalah proses manufaktur yang melibatkan penggunaan serbuk logam, atau campuran serbuk logam dan serbuk non-logam, sebagai bahan baku. Serbuk tersebut kemudian dibentuk dan disinter untuk menghasilkan berbagai bahan logam, bahan komposit, dan berbagai jenis barang.

Metalurgi serbuk memiliki kemiripan dengan produksi keramik dan termasuk dalam keluarga teknologi sintering serbuk. Sebagai hasilnya, serangkaian teknologi metalurgi serbuk baru juga dapat digunakan untuk membuat bahan keramik.

Keunggulan teknologi metalurgi serbuk telah menjadikannya alat penting dalam memecahkan masalah material baru dan memainkan peran penting dalam pengembangan bahan baru.

Metalurgi serbuk melibatkan pembuatan serbuk dan produk manufaktur. Metalurgi serbuk pada dasarnya adalah proses metalurgi, seperti namanya.

Produk yang dibuat menggunakan metalurgi serbuk sering kali melampaui bidang material dan metalurgi, yang mencakup berbagai bidang, seperti material dan metalurgi, permesinan, dan mekanik.

Pencetakan 3D serbuk logam modern, khususnya, menggabungkan berbagai teknologi seperti teknik mesin, CAD, rekayasa balik, manufaktur berlapis, kontrol numerik, ilmu material, dan teknologi laser. Integrasi ini telah menjadikan teknologi produk metalurgi serbuk sebagai teknologi yang komprehensif dan modern yang menjangkau beberapa disiplin ilmu.

Metalurgi serbuk menawarkan komposisi kimia yang berbeda serta sifat mekanik dan fisik yang tidak dapat dicapai melalui fusi tradisional metode pengecoran.

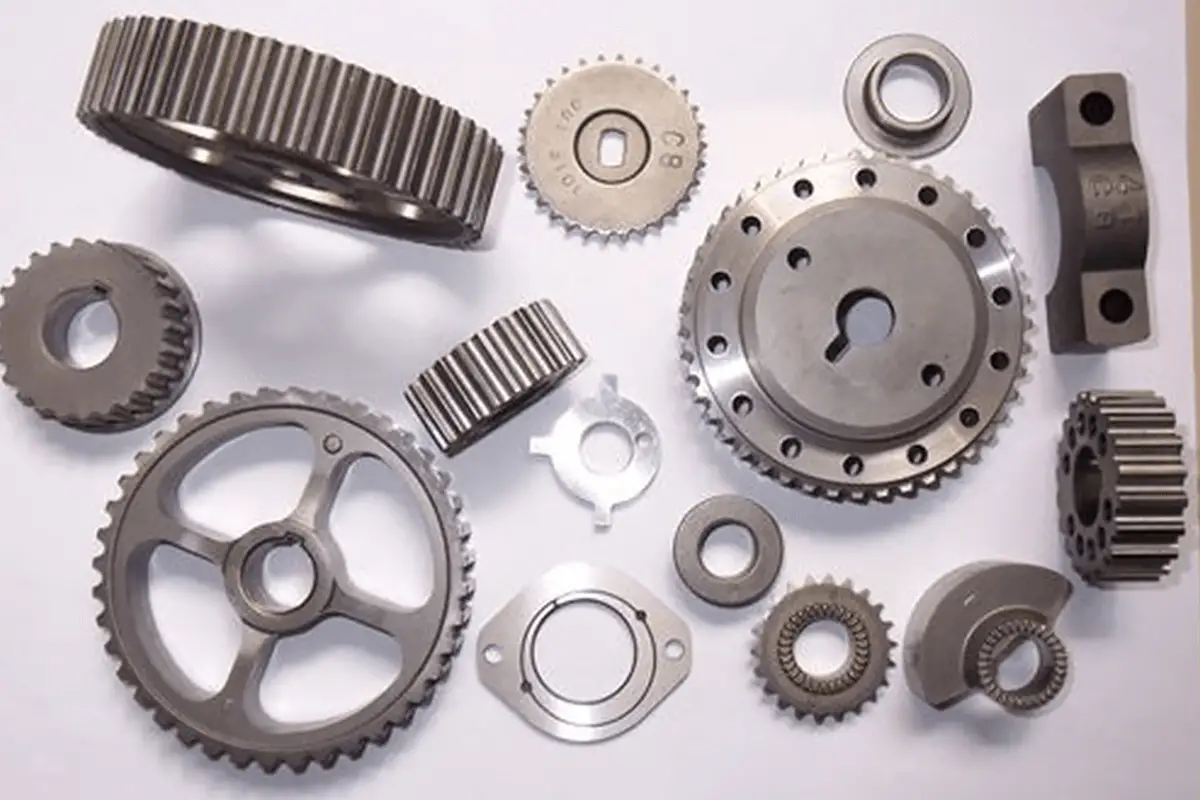

Teknik metalurgi serbuk memungkinkan produksi langsung bahan dan barang berpori, semi-padat, atau padat sepenuhnya. Ini termasuk bantalan, roda gigi, bubungan, pemandu, perkakas, dan barang lainnya yang mengandung minyak, yang membutuhkan lebih sedikit pemotongan selama proses pembuatan.

(1) Teknologi metalurgi serbuk dapat meminimalkan pemisahan komponen paduan dan menghilangkan struktur cor yang kasar dan tidak rata.

Produksi material berkinerja tinggi seperti magnet permanen tanah jarang, material penyimpan hidrogen tanah jarang, material berpendar tanah jarang, katalis tanah jarang, superkonduktor suhu tinggi, dan material logam baru seperti paduan Al-Li, paduan Al tahan panas, superalloy, baja tahan karat tahan korosi serbuk, baja berkecepatan tinggi serbuk, dan material struktural bersuhu tinggi seperti senyawa intermetalik, sangatlah penting.

(2) Berbagai bahan non-ekuilibrium berkinerja tinggi, termasuk amorf, mikrokristal, quasikristal, nanokristal, dan larutan padat jenuh, dapat disiapkan.

Bahan-bahan ini memiliki sifat listrik, magnetik, optik dan mekanik yang sangat baik.

(3) Metalurgi serbuk memungkinkan realisasi berbagai jenis rekombinasi dengan mudah dan memungkinkan setiap bahan komponen untuk menunjukkan karakteristiknya masing-masing. Teknologi proses ini sangat ideal untuk memproduksi material komposit berbasis logam dan keramik berkinerja tinggi dengan biaya rendah.

(4) Dengan metalurgi serbuk, dimungkinkan untuk menghasilkan bahan dan produk dengan struktur dan kinerja khusus yang tidak dapat dicapai melalui metode peleburan biasa. Contoh material tersebut termasuk material biologis berpori baru, material membran pemisah berpori, bahan abrasif keramik struktural berkinerja tinggi, dan material keramik fungsional.

(5) Metalurgi serbuk membuat pembentukan hampir bersih dan produksi massal otomatis dapat dicapai, sehingga secara efektif mengurangi sumber daya produksi dan konsumsi energi.

(6) Dengan memanfaatkan metalurgi serbuk, dimungkinkan untuk memanfaatkan sepenuhnya bahan baku seperti bijih, tailing, lumpur pembuatan baja, timbangan baja gulung, dan mendaur ulang limbah logam. Ini adalah teknologi baru yang memungkinkan regenerasi material yang efektif dan pemanfaatan yang komprehensif.

Teknologi metalurgi serbuk juga digunakan untuk membuat perkakas dan perangkat keras permesinan yang umum alat gerinda.

Dari sudut pandang produksi material, metode metalurgi serbuk dapat menghasilkan material struktural, fungsional, dan komposit dengan sifat yang unik.

(1) Metalurgi serbuk dapat membuat material dengan karakteristik khusus yang tidak dapat dicapai melalui metode peleburan konvensional:

1) Memungkinkan kontrol atas porositas produk;

2) Memanfaatkan efek gabungan logam dengan logam dan non-logam lain untuk menghasilkan bahan dengan berbagai sifat spesifik;

3) Dapat memproduksi berbagai bahan komposit;

(2) Material tertentu yang diproduksi melalui metalurgi serbuk menunjukkan kinerja yang lebih unggul dibandingkan dengan material yang dibuat dengan metode peleburan standar:

1) Sifat-sifat material metalurgi serbuk paduan tinggi melebihi yang dihasilkan oleh metode pengecoran;

2) Produksi refraktori bahan logam dan produk umumnya mengandalkan metalurgi serbuk;

Ketika melihat pembuatan komponen mekanis, metalurgi serbuk mewakili proses baru yang minimal atau tanpa pemotongan, secara signifikan mengurangi jumlah pemesinan yang diperlukan, menghemat bahan logamdan meningkatkan produktivitas tenaga kerja.

Singkatnya, metalurgi serbuk adalah teknologi yang mampu menghasilkan material dengan sifat unik dan proses untuk memproduksi komponen mekanis berkualitas tinggi yang hemat biaya.

(1) Produksi bubuk. Proses ini mencakup pembuatan dan pencampuran bubuk. Untuk meningkatkan kemampuan cetak dan plastisitas bubuk, sering ditambahkan plasticizer, seperti bensin, karet, atau parafin.

(2) Pembentukan tekan. Serbuk ditekan ke dalam bentuk yang diperlukan di bawah tekanan 500-600 MPa.

(3) Sintering. Langkah ini dilakukan dalam tungku suhu tinggi atau tungku vakum di bawah atmosfer pelindung. Sintering tidak seperti peleburan logam; setidaknya satu elemen tetap padat selama proses berlangsung. Selama sintering, partikel serbuk mengalami serangkaian proses fisikokimia seperti difusi, rekristalisasi, pengelasan, penggabungan, dan pelarutan, berubah menjadi produk metalurgi dengan porositas tertentu.

(4) Pasca-pemrosesan. Secara umum, komponen yang disinter dapat digunakan secara langsung. Namun, untuk komponen yang membutuhkan presisi tinggi dan memiliki kekerasan serta ketahanan aus yang tinggi, perawatan pasca-sintering diperlukan. Ini termasuk pengepresan presisi, penggulungan, ekstrusi, pendinginan, pengerasan permukaan, impregnasi minyak, dan infiltrasi.

Proses Metalurgi Serbuk Modern:

Yang pertama adalah mengatasi kesulitan yang dihadapi dalam proses pengecoran logam tahan api, seperti tungsten dan molibdenum.

Yang kedua adalah keberhasilan produksi bantalan berpori yang diresapi minyak menggunakan metode metalurgi serbuk pada tahun 1930-an.

Yang ketiga adalah pengembangan ke arah material dan proses baru yang lebih maju.

Metalurgi serbuk adalah bidang yang baru muncul, namun juga memiliki akar yang sangat tua. Bukti arkeologis menunjukkan bahwa pada tahun 3000 SM, orang Mesir menggunakan sejenis bellow untuk mereduksi oksida besi menjadi besi spons dengan karbon. Ini kemudian ditempa menjadi balok padat pada suhu tinggi dan dipalu menjadi benda-benda besi. Pada abad ke-3, pandai besi India menggunakan metode ini untuk membuat "Pilar Delhi", dengan berat 6,5 ton.

Pada awal abad ke-19, proses pengepresan dingin dan sintering bubuk platina untuk membuat platina padat, yang kemudian diproses menjadi produk platina, muncul di Rusia dan Inggris. Penggunaan proses metalurgi serbuk ini berhenti setelah peleburan platina diperkenalkan pada tahun 1850-an, tetapi proses ini meletakkan dasar yang kuat untuk metalurgi serbuk modern.

Metalurgi serbuk tidak mengalami perkembangan pesat hingga munculnya filamen tungsten W.D. Coolidge untuk bola lampu pada tahun 1909.

Ini memainkan peran penting dalam konservasi energi, efisiensi material, peningkatan kinerja, peningkatan produktivitas tenaga kerja, dan perlindungan lingkungan. Sebagai teknik persiapan untuk material khusus dan berkinerja tinggi, teknologi ini mendorong pertumbuhan industri pertahanan dan sektor teknologi. Kemunculan teknologi ini dapat memicu transformasi revolusioner dalam proses material tradisional, memberikan esensi yang lebih kaya dan mendalam pada ilmu material dan metalurgi.

Perusahaan yang terkait dengan metalurgi serbuk terutama digunakan dalam produksi suku cadang dan penelitian untuk industri otomotif, manufaktur peralatan, industri logam, kedirgantaraan, industri militer, instrumentasi, peralatan perangkat keras, peralatan elektronik, dan bidang lainnya. Mereka juga terlibat dalam produksi bahan baku terkait, aksesori, berbagai jenis peralatan pembuatan bubuk, dan manufaktur peralatan sintering.

Produk mereka meliputi bantalan, roda gigi, perkakas karbida, cetakan, produk gesekan, dan banyak lagi.

Dalam industri militer, senjata dan peralatan tugas berat seperti proyektil penembus lapis baja, torpedo, pesawat terbang, dan rem tank memerlukan penggunaan metalurgi serbuk dalam produksinya.

(1) Aplikasi: (mobil, sepeda motor, mesin tekstil, mesin jahit industri, perkakas listrik, perkakas perangkat keras, mesin teknik, dll.) berbagai komponen metalurgi serbuk (berbasis besi-tembaga).

Material struktural berkinerja tinggi, keramik logam, material superkonduktor, material amorf, material nano, material komposit, material berpori

Metalurgi serbuk memiliki berbagai aplikasi dalam mengatasi masalah terkait material. Dalam hal komposisi bahanAda metalurgi serbuk berbasis besi, metalurgi serbuk logam non-besi, dan metalurgi serbuk logam langka.

Dalam hal sifat materialada bahan berpori dan padat; bahan keras dan lunak; paduan berat dan bahan busa ringan; bahan magnetik dan bahan fungsional lainnya.

Dari segi jenis material, ada dua jenis bahan logam dan material komposit. Secara garis besar, material komposit meliputi komposit logam dan logam, komposit logam dan non-logam, komposit logam-keramik, komposit yang diperkuat dengan dispersi, dan komposit yang diperkuat dengan serat.

Karena keunggulan teknis dan ekonominya, metalurgi serbuk semakin banyak digunakan dalam perekonomian nasional. Dapat dikatakan bahwa tidak ada sektor industri yang tidak menggunakan bahan dan produk metalurgi serbuk.

(2) Klasifikasi:

Industri metalurgi serbuk besi dan metalurgi serbuk berbasis besi tidak dapat memenuhi tuntutan pembangunan ekonomi nasional kita. Kita tidak memiliki sektor manufaktur khusus untuk peralatan metalurgi serbuk, dan menderita karena kurangnya perencanaan nasional yang terpadu.

Fragmentasi yang terjadi sangat parah, intensitas investasi yang rendah, dan belum ada integrasi organik antara penelitian, pengembangan, dan produksi industri. Selain itu, perbaikan dalam struktur industri dan tingkat teknis industri perkakas, termasuk alat pemotongmasih dibutuhkan.

Ini termasuk: sifat geometris bubuk (ukuran partikel, luas permukaan spesifik, ukuran pori, dan bentuk, dll.); sifat kimiawi bubuk (komposisi kimia, kemurnian, kandungan oksigen, dan zat yang tidak larut dalam asam, dll.); karakteristik mekanis bubuk (kerapatan curah, kemampuan mengalir, kemampuan dibentuk, kompresibilitas, sudut istirahat, dan sudut geser, dll.); sifat fisik dan karakteristik permukaan bubuk (kerapatan sebenarnya, kilau, penyerapan goncangan, aktivitas permukaan, potensi, dan magnet, dll.). Sifat-sifat serbuk sangat menentukan kinerja produk metalurgi serbuk.

Sifat geometris yang paling mendasar adalah ukuran partikel dan bentuk serbuk.

(1) Ukuran partikel

Hal ini memengaruhi pemrosesan dan pencetakan serbuk, penyusutan selama sintering, dan kinerja akhir produk. Kinerja produk metalurgi serbuk tertentu hampir secara langsung terkait dengan ukuran partikel.

Serbuk yang digunakan dalam praktik produksi memiliki ukuran yang berkisar dari ratusan nanometer hingga ratusan mikrometer. Semakin kecil ukuran partikel, semakin besar aktivitasnya, dan permukaannya lebih mungkin mengoksidasi dan menyerap air.

Apabila ukurannya diperkecil sampai batas tertentu, efek kuantum mulai berperan, dan sifat fisiknya mengalami perubahan yang signifikan, misalnya, serbuk feromagnetik menjadi serbuk superparamagnetik, dan titik lelehnya menurun seiring dengan pengecilan ukuran partikel.

(2) Bentuk partikel serbuk tergantung pada metode produksi serbuk.

Sebagai contoh, serbuk yang dihasilkan dari elektrolisis berbentuk dendritik; serbuk besi yang dihasilkan dari reduksi memiliki bentuk seperti spons; dan serbuk yang dibuat dengan atomisasi gas sebagian besar berbentuk bulat.

Lebih jauh lagi, sebagian serbuk memiliki bentuk bulat telur, seperti cakram, seperti jarum, atau seperti kepala bawang.

Bentuk partikel serbuk memengaruhi kemampuan mengalir dan kerapatan curah serbuk, dan karena saling mengunci secara mekanis di antara partikel, serbuk yang tidak beraturan juga memiliki kekuatan kompaksi yang tinggi, terutama serbuk dendritik yang memiliki kekuatan kompaksi tertinggi. Namun, untuk bahan berpori, serbuk berbentuk bola lebih disukai.

Sifat mekanik bubuk, atau kemampuan proses bubuk, adalah parameter teknis penting dalam proses pencetakan metalurgi serbuk. Kepadatan curah bubuk adalah dasar untuk pengukuran volume selama kompresi; kemampuan mengalir bubuk menentukan kecepatan pengisian bubuk dalam cetakan dan kapasitas produksi mesin cetak; kompresibilitas bubuk menentukan kesulitan proses pengepresan dan tingkat tekanan yang diterapkan; dan kemampuan bentuk bubuk menentukan kekuatan kompak.

Sifat kimiawi terutama bergantung pada kemurnian kimiawi bahan baku dan metode produksi serbuk. Kandungan oksigen yang lebih tinggi dapat mengurangi kinerja pengepresan, kekuatan kompak, dan sifat mekanik produk sinter, sehingga sebagian besar kondisi teknis dalam metalurgi serbuk menetapkan hal ini.

Contohnya, kandungan oksigen yang diijinkan pada serbuk adalah antara 0,2% dan 1,5%, yang setara dengan kandungan oksida 1% hingga 10%.

(1) Perincian dan Distribusi

Entitas independen terkecil dalam serbuk adalah partikel tunggal. Serbuk yang sebenarnya biasanya terdiri dari partikel yang teragregasi, yang juga dikenal sebagai partikel sekunder. Persentase ukuran yang berbeda dalam partikel serbuk yang sebenarnya merupakan distribusi granularitas.

(2) Bentuk Partikel

Hal ini mengacu ke penampilan geometris partikel bubuk. Bentuk yang umum termasuk bulat, silinder, seperti jarum, seperti piring, dan seperti serpihan, yang dapat ditentukan melalui pengamatan mikroskopis.

(3) Luas Permukaan Spesifik

Ini adalah luas permukaan total per satuan massa serbuk, yang dapat diukur secara empiris. Ukuran luas permukaan spesifik memengaruhi energi permukaan serbuk, adsorpsi permukaan, dan aglomerasi di antara sifat permukaan lainnya.

Performa Proses Serbuk

Performa proses serbuk meliputi kemampuan mengalir, karakteristik pengisian, kompresibilitas, dan kemampuan bentuk.

(1) Karakteristik Pengisian

Hal ini mengacu pada tingkat kelonggaran atau kekompakan serbuk ketika ditumpuk secara bebas tanpa kondisi eksternal, biasanya diwakili oleh kepadatan curah atau kepadatan susun. Karakteristik pengisian serbuk terkait dengan ukuran, bentuk, dan sifat permukaan partikel.

(2) Kemampuan mengalir

Hal ini mengacu ke kemampuan serbuk untuk mengalir, sering diwakili oleh waktu yang diperlukan untuk 50 gram serbuk mengalir keluar dari corong standar. Kemampuan mengalir dipengaruhi oleh daya rekat partikel.

(3) Kompresibilitas

Ini menunjukkan kemampuan serbuk untuk dikompresi selama proses pengepresan, diwakili oleh kerapatan padat yang dicapai di bawah tekanan unit tertentu, diukur di bawah kondisi pelumasan yang ditentukan dalam cetakan standar.

Faktor-faktor yang memengaruhi kompresibilitas serbuk termasuk plastisitas atau kekerasan mikro partikel; serbuk logam plastik memiliki kompresibilitas yang lebih baik daripada bahan yang keras dan rapuh. Bentuk dan struktur partikel juga memengaruhi kompresibilitas serbuk.

Untuk memenuhi berbagai persyaratan serbuk, terdapat beragam metode produksi, mengubah logam, paduan, atau senyawa logam dari bentuk padat, cair, atau gas menjadi bentuk serbuk. Berbagai metode persiapan serbuk, bersama dengan contoh umum serbuk yang dihasilkan, dirinci dalam tabel.

Metode persiapan serbuk dalam keadaan padat meliputi:

1. Mengekstraksi serbuk logam dan paduan dari logam padat dan paduan melalui penghancuran mekanis dan korosi elektrokimia;

2. Membuat serbuk logam dan paduan dari oksida dan garam logam padat melalui metode reduksi; dan membuat serbuk senyawa logam dari serbuk logam dan non-logam, serta oksida logam dan serbuk non-logam, melalui metode reduksi-kombinasi.

Metode persiapan serbuk dalam keadaan cair meliputi:

1. atomisasi logam cair dan paduan untuk menghasilkan serbuk logam dan paduan;

2. perpindahan dan reduksi larutan garam logam untuk menghasilkan serbuk logam, paduan, dan serbuk berlapis menggunakan metode perpindahan dan metode reduksi hidrogen larutan; pengendapan serbuk logam dari garam cair menggunakan metode pengendapan garam cair; penurunan serbuk senyawa logam dari rendaman logam tambahan melalui metode rendaman logam;

3. elektrolisis larutan garam logam untuk menghasilkan serbuk logam dan paduan dengan menggunakan elektrolisis air; produksi serbuk logam dan senyawa logam melalui elektrolisis garam logam cair dengan metode elektrolisis garam cair.

Metode untuk menyiapkan serbuk dalam bentuk gas meliputi:

1) metode kondensasi uap untuk menghasilkan serbuk logam dari uap logam;

2) dekomposisi termal karbonil logam gas untuk menghasilkan logam, paduan, dan serbuk berlapis;

3) Metode reduksi hidrogen fase gas untuk menyiapkan logam, serbuk paduan, dan pelapis logam/paduan dari gas halida logam;

4) metode deposisi uap kimia untuk menghasilkan serbuk senyawa logam dan pelapis dari gas halida logam.

Namun demikian, pada intinya, metode persiapan serbuk yang ada saat ini dapat secara luas dikategorikan ke dalam dua jenis utama: metode mekanis dan fisikokimia. Metode mekanis melibatkan penghancuran bahan mentah secara mekanis tanpa perubahan signifikan dalam komposisi kimianya.

Metode fisikokimia memanfaatkan efek kimia atau fisika untuk mengubah komposisi kimia atau keadaan agregasi bahan baku untuk mendapatkan bubuk. Ada berbagai metode produksi bubuk.

Pada skala industri, metode yang paling banyak digunakan adalah reduksi, atomisasi, dan elektrolisis. Metode pengendapan uap dan pengendapan cairan juga penting untuk aplikasi khusus.

1. Karakteristik Serbuk Atomisasi Cairan Kembar:

Serbuk yang dihasilkan oleh atomisasi air biasanya memiliki bentuk yang tidak beraturan dengan kandungan oksigen permukaan yang tinggi. Serbuk yang dihasilkan oleh atomisasi gas biasanya memiliki bentuk bulat, dan jika gas inert digunakan untuk atomisasi, kandungan oksigennya relatif rendah.

2. Penghancuran Mekanis

Metode ini pada umumnya cocok untuk menyiapkan serbuk bahan yang rapuh. Bentuk partikel tidak beraturan dan ukurannya tidak rata.

3. Pengurangan Karbon

11. Metode penghancuran mekanis terutama digunakan untuk menghancurkan logam dan paduan yang rapuh, sementara teknik seperti penggilingan pusaran dan penggilingan aliran udara dingin digunakan untuk logam dan paduan yang mudah dibentuk.

Bentuk partikel serbuk tergantung pada metode produksi serbuk. Misalnya, proses elektrokimia menghasilkan partikel dendritik; metode reduksi menghasilkan partikel besi seperti spons; dan atomisasi gas biasanya menghasilkan serbuk berbentuk bola.

Selain itu, sebagian serbuk dapat berbentuk bulat telur, cakram, acicular, atau seperti bawang.

Bentuk partikel serbuk berdampak pada kemampuan aliran serbuk dan densitas kemasan yang longgar.

Karena saling mengunci secara mekanis antar partikel, serbuk yang tidak beraturan juga memiliki kekuatan kompaksi yang lebih besar, terutama serbuk dendritik yang menunjukkan kekuatan kompaksi tertinggi.

Namun demikian, untuk bahan berpori, serbuk berbentuk bola adalah yang optimal.

Menurut jenis bahan bubuk: Metode Pencetakan Metalurgi Serbuk dan Metode Pencetakan Keramik;

Menurut karakteristik billet: Cetakan Billet Kering, Cetakan Billet Plastik, Cetakan Bubur;

Menurut kontinuitas pencetakan: Cetakan Kontinu, Cetakan Tidak Kontinu;

Sesuai dengan kebutuhan cetakan: Cetakan Cetakan, Cetakan Tanpa Cetakan.

Blanko plastik mengandung lebih banyak jenis bahan cetakan daripada blanko kering, umumnya tidak melebihi 20% hingga 30%.

Blanko berada dalam keadaan semi-padat, memiliki sifat reologi tertentu, dan menunjukkan plastisitas yang istimewa. Blanko ini dapat mempertahankan bentuknya setelah pencetakan atau setelah pendinginan (lihat halaman 15 dalam buku ini).

Blanko yang dicetak memiliki kekuatan tertentu karena partikel yang saling mengunci dan efek penahan bentuk yang disebabkan oleh faktor lainnya.

Mereka dapat menahan beratnya sendiri dan gaya yang sesuai yang diberikan selama tahap pemrosesan berikutnya, mencegah kerusakan sebelum sintering selesai.

Untuk serbuk tahan api seperti serbuk keramik, dengan kemampuan deformasi plastis yang sangat buruk, deformasi elastis yang besar terjadi di bawah tekanan tinggi.

Apabila tekanan dihilangkan, partikel-partikel memantul kembali, gas yang terkompresi kembali, yang menyebabkan patah getas. Oleh karena itu, tekanan cetakan tidak boleh terlalu tinggi.

Semakin besar tekanan pencetakan, semakin besar efek samping elastis secara umum; semakin halus partikel bubuk dan semakin kompleks bentuknya, semakin tinggi nilai efek samping elastis dari padatan; nilai efek samping elastis dari padatan menurun dengan meningkatnya porositas padatan; ketika pelumas aktif permukaan ditambahkan ke bubuk, permukaan partikel bubuk diaktifkan karena adsorpsi, membuat deformasi partikel lebih mudah dan beralih dari deformasi elastis ke deformasi plastis, sehingga secara signifikan mengurangi nilai efek samping elastis; pelumas non-aktif-permukaan hampir tidak berpengaruh pada nilai efek samping elastis; bahan dan struktur cetakan juga secara signifikan mempengaruhi efek samping elastis.

Distribusi tekanan selama kompresi terkait dengan metode yang digunakan.

Kompresi Searah: Akibat gesekan dari dinding cetakan, gaya tekan yang dialami dari atas ke bawah di tepi pemadatan berkurang secara terus-menerus, sehingga mengurangi densitasnya.

Partikel-partikel di tepi bawah pemadatan menerima tekanan paling kecil, dan karena itu memiliki kepadatan paling rendah.

Kompresi Dua Arah: Tekanan tinggi di bagian atas dan bawah, tekanan lebih rendah di bagian tengah. Walaupun metode ini tidak mengurangi gesekan selama pencetakan, namun jarak efektif transmisi gradien tekanan berkurang separuhnya.

Oleh karena itu, pengurangan gaya tekan akibat gesekan hanya separuh dari gaya tekan pada kompresi searah.

Kompresi Isostatik: Tekanan yang diterima dari semua arah seragam dan konsisten.

(Pemadatan serbuk di dalam cetakan memberikan dua jenis gaya tekan pada serbuk: satu bagian digunakan untuk mengatasi gesekan internal serbuk dan menyebabkannya bergeser dan berubah bentuk; bagian lain dari gaya tersebut digunakan untuk mengatasi gesekan eksternal antara serbuk dan dinding cetakan.

Tekanan total kompresi adalah jumlah dari kedua gaya ini. Saat serbuk mencoba mengalir ke segala arah di bawah kompresi, ini memberikan tekanan lateral pada dinding cetakan).

Penyebab utama penurunan tekanan adalah gesekan internal di antara partikel serbuk dan gesekan eksternal antara serbuk dan dinding cetakan.

Adanya gesekan eksternal menyebabkan hilangnya tekanan secara terus-menerus karena gaya tekan pada permukaan kompak ditransmisikan ke bawah di sepanjang sumbu.

Memanjang: Kepadatan strip kosong secara bertahap meningkat dari ujung awal, tetap konstan selama tahap stabil, dan secara bertahap berkurang dari tahap stabil ke tahap akhir yang tidak stabil.

Penyebab: Pada tahap awal penggulungan, karena meningkatnya gigitan dan pemadatan serbuk, terjadi deformasi elastis. Serbuk yang tergigit menghasilkan gaya ganjal, memperlebar celah gulungan untuk memungkinkan lebih banyak serbuk tergigit ke dalam zona deformasi.

Ketika gaya penjepitan serbuk dan ketahanan deformasi elastis gilingan seimbang, zona pemadatan terbentuk, dan penggulungan memasuki tahap stabil. Tanda mencapai tahap stabil adalah kerapatan yang konsisten di sepanjang panjangnya.

Pada tahap akhir yang tidak stabil, bubuk dalam hopper umpan telah turun ke ketinggian tertentu, jumlah bubuk yang digigit menjadi deformasi berkurang, beban penggulungan juga turun, deformasi elastisitas penggulungan berkurang, dan celah penggulungan kembali ke ukuran awalnya. Oleh karena itu, kepadatan secara bertahap menurun sepanjang panjangnya.

Ketebalan: Densitas lebih tinggi di bagian tengah dan lebih rendah di bagian pinggir, menunjukkan distribusi simetris di sekeliling bagian tengah.

Penyebab: Pada lapisan serbuk yang bersentuhan dengan permukaan penggulungan, tegangan utamanya adalah tarik akibat gesekan, sedangkan lapisan serbuk di bagian tengah berada di bawah tegangan tekan multi arah. Deformasi bubuk pada permukaan strip kosong agak terhambat, bahkan menyebabkan peregangan yang tidak merata.

Oleh karena itu, tingkat kompresi lapisan serbuk tengah relatif lebih besar. Dalam kondisi tertentu, perbedaan status tegangan ini dapat menyebabkan laminasi di sepanjang ketebalan strip.

Lebar: Densitas lebih tinggi di bagian tengah dan lebih rendah di bagian tepi.

Penyebab: Selama penggulungan, serbuk di bagian tengah dan tepi bergerak pada kecepatan yang berbeda menuju zona deformasi di sepanjang lebarnya. Ketidakseimbangan dalam aliran serbuk ini pada akhirnya menyebabkan distribusi densitas yang tidak merata di sepanjang lebarnya.

Meskipun serbuk di bagian tepi seharusnya memiliki kepadatan yang lebih tinggi setelah penggulungan karena aliran yang lebih cepat, namun, gesekan antara serbuk dan penyekat serta hilangnya serbuk yang tidak terelakkan di bagian tepi, umumnya menghasilkan zona kepadatan rendah dengan lebar tertentu di bagian tepi.

(1). Pengaruh Kemampuan Aliran Serbuk pada Kinerja Billet

Kemampuan aliran serbuk secara langsung memengaruhi densitas dan keseragaman billet, yang memengaruhi sudut gigitan selama penggulungan. Ketebalan dan densitas rata-rata billet menurun seiring dengan memburuknya kemampuan alir serbuk.

(2). Pengaruh Kepadatan Massal Serbuk pada Kinerja Billet

Dengan densitas curah yang lebih kecil, serbuk memiliki bentuk yang lebih kompleks, permukaan spesifik yang lebih besar, diameter partikel yang lebih kecil, dan sifat penggulungan yang lebih baik. Ini dapat digulung menjadi billet dengan kekuatan yang lebih tinggi. Kepadatan curah bubuk memiliki dampak signifikan pada kinerja billet yang digulung. Dengan meningkatnya kerapatan curah bubuk, kerapatan dan ketebalan billet yang diperoleh juga meningkat. Kepadatan dan ketebalan billet yang digulung berbanding lurus dengan kerapatan curah bubuk. Ini karena, di bawah ketebalan gigitan yang sama, bubuk dengan kerapatan curah yang lebih besar akan meningkatkan jumlah bubuk yang digigit secara proporsional selama penggulungan, yang secara alami meningkatkan ketebalan dan kerapatan billet.

Untuk billet dengan kerapatan tertentu, ketebalannya akan meningkat seiring dengan bertambahnya diameter gulungan; kerapatan billet yang digulung dengan gulungan besar lebih tinggi daripada yang digulung dengan gulungan kecil.

Dengan mengasumsikan nilai koefisien kompresi yang sama dan mengingat sudut gigitan dan densitas billet yang digulung, maka dapat disimpulkan bahwa penampang gigitan serbuk berbanding lurus dengan ketebalan billet.

3. Pengaruh Metode Pemberian Makan

Jika kondisi penggulungan lainnya tetap sama, hanya dengan mengubah jumlah umpan yang akan mempengaruhi ketebalan atau densitas billet yang digulung. Jika ketebalan billet tetap tidak berubah dan jumlah umpan dikurangi, densitas billet yang digulung pasti akan berkurang, dan sebaliknya.

Serbuk di depan zona deformasi penggulungan sudah dikompresi sebelumnya karena tekanan yang diberikan oleh kolom material atau umpan paksa, yang menghasilkan peningkatan densitas curah serbuk.

Badan serbuk di zona deformasi dikompresi sebelumnya, meningkatkan kerapatan relatifnya dan menyebabkan nilai koefisien tekanan lateral meningkat, menghasilkan peningkatan sudut gigitan; badan serbuk di zona deformasi mengalami tekanan, menyebabkan nilai koefisien ekstensi menurun, yang pada gilirannya meningkatkan kerapatan relatif billet yang digulung.

4. Dampak dari Kecepatan Putar

Di bawah kondisi kecepatan umpan tetap dan celah gulungan, meningkatkan kecepatan penggulungan akan mengurangi kerapatan dan ketebalan strip yang digulung. Hal ini dikarenakan kecepatan penggulungan secara langsung memengaruhi nilai koefisien gesekan, yang menurun seiring dengan meningkatnya kecepatan.

5. Pengaruh Suasana Bergulir

Menggunakan gas dengan viskositas rendah (seperti hidrogen) sebagai atmosfer penggulungan bermanfaat untuk meningkatkan densitas dan ketebalan strip. Ketika semua kondisi lainnya tetap konstan, kerapatan dan ketebalan strip yang digulung dalam hidrogen dapat meningkat hingga 70% dibandingkan dengan yang digulung di udara.

Dengan menggunakan metode untuk mengurangi tekanan udara atau mengisi serbuk dengan gas viskositas rendah untuk penggulungan, khususnya untuk serbuk butiran halus, dapat menghasilkan strip yang seragam dan padat. Untuk mendapatkan strip dengan ketebalan dan densitas tertentu, Anda bisa mengurangi tekanan atmosfer penggulungan.

6. Dampak dari Ukuran Celah Gulungan

Apabila jarak celah gulungan berkurang, ketebalan strip berkurang, rasio kompresi meningkat, dan densitas strip selanjutnya meningkat.

7. Pengaruh Derajat Pemrosesan Permukaan Gulungan

Ketebalan strip yang digulung oleh gulungan sandblast dua kali lebih besar daripada gulungan yang sangat halus. Hal ini dapat dijelaskan oleh peningkatan koefisien gesekan antara badan bubuk dan permukaan gulungan, serta pembesaran sudut gigitan.

Ukuran gaya ekstrusi terkait dengan rasio kompresi; rasio kompresi yang lebih besar memerlukan gaya ekstrusi yang lebih besar.

Semakin besar sudut kerucut, semakin besar resistensi ekstrusi, sehingga membutuhkan gaya ekstrusi yang lebih besar. Jika sabuk pengukur panjang, tambahan stres internal meningkat, dan billet rentan terhadap retakan memanjang.

Di sisi lain, jika sabuk ukuran terlalu pendek, billet yang diekstrusi rentan terhadap pemuaian elastis, yang mengakibatkan retakan melintang.

Metode pencetakan bubur dibagi menjadi tipe dasar dan dipercepat. Pencetakan bubur dasar terdiri dari pencetakan bubur berongga dan bubur padat; pencetakan bubur yang dipercepat meliputi pencetakan bubur vakum, tekanan, dan sentrifugal.

Proses yang paling penting dalam pencetakan injeksi adalah tahap degreasing. Degreasing melibatkan penghilangan zat organik di dalam benda cetakan melalui pemanasan dan metode fisik lainnya, sehingga menghasilkan jumlah sintering yang minimal.

Ini adalah faktor yang paling menantang dan signifikan dalam pencetakan injeksi dan merupakan langkah terpanjang dalam prosesnya.

Cetakan injeksi bubuk adalah proses baru yang menggabungkan teknologi metalurgi bubuk dengan cetakan injeksi plastik. Proses ini melibatkan pencampuran serbuk secara seragam dengan bahan termoplastik (seperti polistiren) untuk menciptakan substansi fluida dengan sifat aliran yang baik dalam kondisi suhu tertentu.

Zat cair ini kemudian disuntikkan ke dalam cetakan di bawah kondisi suhu dan tekanan tertentu pada mesin cetak injeksi. Proses ini dapat menghasilkan blanko yang berbentuk kompleks. Kosong yang diperoleh, setelah perlakuan pelarut atau penghilangan pengikat khusus dalam oven dekomposisi termal, kemudian disinter.

Menekan Cetakan:

Definisi: Pressing moulding mengacu pada proses di mana bahan bubuk dibentuk menjadi bentuk tertentu (pressed blank) dengan penekanan searah dalam cetakan baja.

Cetakan Bergulir:

Definisi: Rolling moulding adalah ketika serbuk logam secara terus menerus diumpankan oleh alat pengumpanan ke dalam celah di antara dua silinder bergulir yang bergerak berlawanan arah pada bidang yang sama, dipadatkan menjadi billet kontinu di bawah tekanan silinder.

Proses: Pengumpanan, pencetakan bergulir, sintering.

Fitur: Cocok untuk memproduksi strip atau lembaran dengan bentuk penampang yang relatif sederhana, yang termasuk dalam proses pencetakan kontinu. Mampu menghasilkan strip dan lembaran dengan komposisi yang tepat. Prosesnya sederhana, berbiaya rendah, hemat energi, dengan hasil yang tinggi dan investasi peralatan yang rendah.

Cetakan Ekstrusi:

Definisi: Cetakan ekstrusi adalah jenis cetakan pembentukan plastik Metode ekstrusi, di mana bubuk plastik atau billet ditempatkan dalam ekstruder, dan di bawah pengaruh gaya eksternal, diekstrusi melalui mulut cetakan menjadi billet dengan bentuk tertentu. Dalam metode pencetakan ini, mulut cetakan berfungsi sebagai cetakan cetakan, dan dengan mengubah mulut cetakan, billet dengan bentuk yang berbeda dapat diekstrusi.

Proses: Pencampuran bahan bubuk dan plasticizer, tekanan atas, ekstrusi, billet yang diekstrusi.

Fitur: Cocok untuk produk berbentuk tabung dan penampang yang konsisten, umumnya digunakan dalam pembuatan produk batang, tabung, dan pelat. Mampu mengekstrusi produk berbentuk kompleks.

Pengecoran slip:

Definisi: Bubur yang sudah disiapkan dituangkan ke dalam cetakan berpori. Karena penyerapan air (larutan) dari cetakan berpori, bubur membentuk lapisan kosong yang seragam di dekat dinding cetakan, yang menebal seiring waktu. Apabila ketebalan yang diperlukan tercapai, bubur yang berlebih akan dituang. Akhirnya, lapisan kosong terus mengering dan menyusut, memisahkan diri dari cetakan. Produk, yang dikenal sebagai badan hijau, kemudian dikeluarkan dari cetakan. (PPT)

Serbuk keramik atau logam didispersikan dalam media cair untuk membentuk suspensi dengan fluiditas yang baik. Suspensi ini dituangkan ke dalam rongga cetakan dengan bentuk tertentu. Suspensi mengeras melalui aksi penyerapan air oleh cetakan, menghasilkan benda berwarna hijau dengan bentuk tertentu. (Buku teks) Saat ini, semua metode pembentukan berdasarkan fluiditas blanko diklasifikasikan sebagai slip casting.

Proses:

Keuntungan:

Kekurangan:

Cetakan Injeksi:

Definisi: Setelah mencampur bubuk dan pengikat untuk membuat umpan yang sesuai untuk pencetakan injeksi, umpan dipanaskan untuk meningkatkan kemampuannya mengalir. Di bawah tekanan tertentu, umpan disuntikkan ke dalam rongga cetakan mesin cetak injeksi untuk membentuk blanko. Benda cetakan yang didinginkan dan dipadatkan kemudian dibuang pada suhu tertentu, menghilangkan pengikat di bagian kosong dan kemudian disinter untuk mendapatkan produk.

Proses:

Fitur:

Kemampuan beradaptasi yang tinggi, siklus pendek, produktivitas tinggi, dan kontrol otomatisasi yang mudah. Komponen memiliki tingkat kebebasan yang tinggi dalam bentuk geometrisnya, kerapatan yang seragam di semua bagian, dan presisi dimensi yang tinggi. Cocok untuk membuat komponen kecil (0,2g-200g) dengan geometri yang kompleks, presisi, dan persyaratan khusus. Kualitas produk stabil dan dapat diandalkan, dengan kerapatan relatif 95-98% yang dapat dicapai. Perawatan karburasi, pendinginan, dan temper dapat diterapkan.

1. 1. Pengaruh sifat bubuk

Apa pun jenis serbuknya, peningkatan kekerasan selalu menyebabkan keausan yang signifikan pada cetakan. Untuk serbuk logam, kemurnian juga berdampak signifikan pada proses pengepresan. Semakin murni serbuknya, semakin mudah untuk ditekan, karena pengotor dalam serbuk logam sering kali terdapat pada permukaan partikel serbuk dalam keadaan teroksidasi, dan oksida logam merupakan keramik, yang keras dan memiliki plastisitas yang buruk. Fluiditas dan kerapatan curah bubuk memiliki dampak yang signifikan pada kinerja pengepresan. Fluiditas yang baik dan densitas curah yang tinggi bermanfaat untuk meningkatkan densitas compact. Fluiditas bubuk terkait dengan ukuran dan bentuk partikelnya. Semakin halus bubuk, semakin buruk fluiditasnya, dan semakin mudah untuk membentuk efek penghubung; partikel bubuk bulat memiliki fluiditas yang baik, mudah meluncur satu sama lain selama penumpukan, dan tidak mudah menjembatani. Rasio ukuran partikel bubuk memiliki dampak yang signifikan pada kepadatan pengisiannya dalam cetakan. Rasio ukuran partikel yang sesuai, bermanfaat untuk meningkatkan densitas compact.

2. Pengaruh Parameter Proses:

1. Pengaruh Kecepatan Pengepresan: Pembentukan tumbukan secara signifikan lebih efisien daripada pengepresan statis. Untuk kompaksi yang mencapai densitas yang sama, kekuatan kompaksi yang ditekan secara dinamis jauh lebih tinggi daripada kompaksi yang ditekan secara statis. Selama proses pengepresan, pengurangan kecepatan pengepresan yang tepat akan memudahkan pengeluaran gas dari kompon, yang bermanfaat untuk meningkatkan densitasnya.

2. Waktu Penahanan dan Kecepatan Depressurisasi: Ketika menekan kompres yang besar, tinggi, dan kompleks, memperpanjang waktu penahanan secara moderat akan membantu dalam transmisi tekanan, sehingga membuat kerapatan berbagai bagian kompres menjadi lebih seragam. Selain itu, memperpanjang waktu penahanan memungkinkan waktu yang cukup untuk pengeluaran gas dari kompaksi. Perpanjangan waktu ini menguntungkan untuk meningkatkan kekuatan kompaksi dan mengurangi resistivitasnya. Selama depressurisasi, mengontrol kecepatan depressurisasi dapat mencegah partikel yang telah mengalami deformasi elastis di bawah tekanan memantul dengan cepat, sehingga menyebabkan keretakan lapisan.

1. Pengaruh Sifat Serbuk:

1. Dampak dari kepadatan curah bubuk: Dalam kondisi proses penggulungan tertentu, serbuk dengan densitas curah yang lebih rendah dan sifat mampu bentuk yang baik dapat menghasilkan pita berpori dengan porositas tinggi dan ketebalan yang tipis. Sebaliknya, serbuk dengan kerapatan curah yang lebih tinggi dan kemampuan kompaktibilitas yang baik dapat menghasilkan pita dengan kerapatan yang lebih tinggi dan ketebalan yang lebih besar.

2. Pengaruh daya alir serbuk: Untuk serbuk dengan kemampuan alir yang baik, kecepatan penggulungan yang lebih tinggi harus dipilih. Ketebalan dan densitas blanko tape akan lebih besar, sehingga menghasilkan integritas blanko tape yang lebih baik.

3. Pengaruh kekompakan dan kemampuan bentuk bubuk: Serbuk dengan sifat mampu bentuk yang baik dapat dibentuk menjadi pita kosong lengkap dengan kekuatan tertentu di bawah tekanan penggulungan yang lebih rendah. Serbuk dengan kekompakan yang baik dapat menghasilkan pita kosong dengan kepadatan yang lebih baik setelah pencetakan.

2. Pengaruh Parameter dan Kondisi Proses:

1. Dampak Diameter Rol: Meningkatkan diameter rol dapat menghasilkan billet strip yang lebih tebal dan relatif lebih tinggi kepadatannya; menggunakan rol berdiameter lebih kecil memungkinkan penggulungan strip berpori yang lebih tipis.

2. Dampak Celah Rol: Ketika celah rol meningkat, ketebalan billet strip meningkat. Jika kerapatan kemasan longgar tetap konstan, kerapatan strip billet akan berkurang. Ketika celah rol meningkat ke ukuran tertentu, bubuk tidak dapat digulung menjadi bentuk.

Dengan berkurangnya celah rol, ketebalan strip billet berkurang, dan densitasnya meningkat, sementara tekanan penggulungan yang diperlukan juga meningkat. Apabila celah rol dikurangi sampai batas tertentu, tingkat deformasi bubuk yang tidak merata juga meningkat.

Apabila tekanan penggulungan meningkat hingga mencapai nilai batas, proses penggulungan tidak dapat berjalan normal. Untuk serbuk logam tertentu dan kondisi proses penggulungan tertentu, ketebalan billet strip yang digulung memiliki nilai maksimum dan minimum, dan celah rol juga memiliki kisaran yang sesuai. Di luar kisaran ini, proses penggulungan normal tidak dapat direalisasikan.

3. Dampak Kondisi Permukaan Rol: Kepadatan dan ketebalan strip billet meningkat seiring dengan meningkatnya kekasaran permukaan roller. Ketika kekasaran meningkat hingga ukuran tertentu, tren peningkatan densitas dan ketebalan strip billet melambat.

Serbuk yang menempel pada gulungan dapat menyebabkan peningkatan kerapatan dan ketebalan strip billet di sepanjang arah panjangnya.

Saat proses penggulungan berlangsung, jumlah bubuk yang menempel pada permukaan rol secara bertahap akan berkurang, dan peningkatan kerapatan serta ketebalan strip billet akan melambat dan akhirnya stabil.

4. Dampak Kecepatan Pengerolan: Dalam rentang kecepatan pengerolan normal, peningkatan kecepatan pengerolan akan menyebabkan kerapatan dan ketebalan strip billet menurun. Semakin tinggi kecepatan penggulungan, semakin signifikan penurunan ketebalan dan kerapatan, dan semakin buruk keseragamannya.

5. Dampak Ketebalan Umpan: Semakin besar ketebalan umpan, semakin besar pula ketebalan dan densitas strip billet. Namun, ketika sudut umpan meningkat ke nilai tertentu, peningkatan lebih lanjut pada sudut umpan tidak akan lagi meningkatkan ketebalan dan kepadatan.

6. Dampak lebar strip blank: Apabila lebar strip blank bertambah, ketebalan strip blank yang dihasilkan juga bertambah, sementara densitasnya berkurang.

7. Dampak atmosfer penggulungan: Atmosfer selama penggulungan, viskositas, dan tekanan fase gas dapat sangat memengaruhi kinerja blanko strip linting bubuk. Meningkatkan kecepatan penggulungan dapat memperkuat efek aliran udara balik, oleh karena itu, kerapatan dan ketebalan strip blank berkurang saat kecepatan penggulungan meningkat, dan keseragaman kinerja strip blank juga menurun. Apabila kecepatan mundur meningkat sampai batas tertentu, bahkan dapat mencegah produksi strip blank kontinu.

Karena perubahan dalam atmosfer bergulir dan viskositas serta tekanan fase gas pasti menyebabkan perubahan dalam ukuran aliran udara balik, hal ini berdampak signifikan pada performa strip blank.

Secara umum, semakin besar viskositas fase gas, semakin lambat kecepatan aliran serbuk ke dalam zona deformasi gigitan, dan semakin kecil laju aliran per satuan waktu, semakin tipis strip blank yang dihasilkan.

Tidak hanya itu, densitas strip blank juga menurun dengan meningkatnya viskositas fase gas. Hasil eksperimen menunjukkan bahwa selama penggulungan serbuk dalam ruang hampa udara, jumlah gas residu sangat kecil, yang sangat melemahkan aliran udara balik. Dibandingkan dengan penggulungan di udara dan gas lainnya, strip blank dengan densitas yang lebih tinggi dan ketebalan yang lebih besar dapat diperoleh.

I. Dampak dari Sifat Serbuk:

Pencetakan ekstrusi memerlukan serbuk berbutir halus, idealnya berbentuk bulat. Partikel seperti pelat, di bawah aksi gaya ekstrusi, akan mengorientasikan dan menyelaraskan ke arah tertentu, menciptakan anisotropi pada blanko yang dicetak, yang merugikan performa produk. Apabila menyiapkan serbuk untuk cetakan ekstrusi keramik, serbuk yang sudah digiling dalam waktu lama akan menghasilkan kualitas terbaik.

II. Pengaruh Parameter Proses:

1. Dimensi Geometris dari Die Ekstrusi:

Cetakan ekstrusi menentukan rasio kompresi serta bentuk dan ukuran produk selama proses ekstrusi. Rasio kompresi adalah rasio relatif dari luas penampang di bawah tekanan sebelum blanko melewati cetakan ekstrusi terhadap luas penampang setelah melewati cetakan. Rasio kompresi yang lebih besar membutuhkan gaya ekstrusi yang lebih besar.

Gaya yang diberikan pada cetakan ekstrusi juga terkait erat dengan sudut kerucut; semakin besar sudut kerucut, semakin besar resistensi ekstrusi dan semakin besar gaya ekstrusi yang diperlukan. Panjang bagian ukuran adalah dimensi geometris penting lainnya dari cetakan ekstrusi.

Bagian ukuran yang lebih panjang meningkatkan tekanan internal tambahan, membuat blank rentan terhadap retakan memanjang; sedangkan bagian ukuran yang pendek menyebabkan ekspansi elastis blank yang diekstrusi, yang dapat mengakibatkan retakan melintang.

2. Pra-Pengolahan Kosong:

Dalam cetakan ekstrusi paduan keras dan bahan berpori bubuk stainless steel, bubuk logam dan pemlastis sering dicampur secara merata sebelum pengepresan awal. Tujuan pra-pengepresan adalah untuk meningkatkan area kontak antara pemlastis dan partikel bubuk, dan untuk menghilangkan gas yang terperangkap dalam bubuk, sehingga membuat kerapatan blanko lebih seragam, sehingga meningkatkan kerapatan hijau blanko yang dicetak.

Sebelum pencetakan ekstrusi bahan plastik keramik, bahan tersebut harus melalui proses penuaan dan pengulungan vakum. Penuaan memungkinkan distribusi kelembapan yang lebih seragam pada blanko dan meningkatkan plastisitas blanko melalui fermentasi atau pembusukan bahan organik.

Pengulungan vakum membuat distribusi pemlastis, bahan organik, dan kelembapan dalam blanko lebih seragam, dan menghilangkan udara dalam blanko, yang bermanfaat bagi kerapatan hijau blanko yang dicetak, keseragaman komponen, dan kinerja produk.

3. Kecepatan dan Suhu Ekstrusi:

Jika kecepatan ekstrusi terlalu cepat, kemampuan mengalir billet di bagian tengah laras ekstrusi jauh lebih cepat daripada di dekat dinding laras, yang dapat menghasilkan tegangan geser yang cukup besar, yang menyebabkan keretakan billet.

Efek plastisisasi billet keramik tidak terkait secara signifikan dengan suhu, jadi umumnya diekstrusi pada suhu kamar. Pemlastis yang paling umum digunakan untuk billet logam adalah parafin, yang menunjukkan plastisitas optimal antara 35-45°C.

Oleh karena itu, suhunya tidak boleh terlalu rendah apabila mengekstrusi billet logam. Namun demikian, suhu yang terlalu tinggi dapat menyebabkan penurunan tajam pada kekuatan dan daya rekat parafin, yang juga tidak menguntungkan untuk pencetakan.

Cetakan bubur:

1. Properti Serbuk:

Mengurangi ukuran partikel bubuk bermanfaat untuk meningkatkan kinerja suspensi partikel dan stabilitas bubur.

Namun demikian, untuk serbuk ultrafine, meskipun performa suspensi partikelnya bagus, namun luas permukaan spesifik serbuk yang besar menghasilkan viskositas yang lebih tinggi dan fluiditas yang lebih buruk dalam kondisi konsentrasi yang sama.

Serbuk ultrafine rentan terhadap aglomerasi, yang memengaruhi kepadatan billet. Oleh karena itu, diperlukan tindakan khusus untuk meningkatkan kinerja billet. Selain ukuran partikel, bentuknya juga merupakan faktor kunci yang memengaruhi stabilitas bubur. Partikel berbentuk bola terdispersi dengan baik di dalam medium, dan bubur memiliki fluiditas yang baik.

Selama proses pencetakan bubur, ketika lapisan billet yang dipadatkan terbentuk, lapisan yang diciptakan oleh partikel bola memiliki permeabilitas yang baik, yang kondusif untuk penyerapan molekul air dalam bubur oleh cetakan gips.

Partikel seperti pelat dapat saling menarik satu sama lain melalui gaya seperti listrik statis, membentuk struktur seperti kartu, yang menghasilkan tiksotropi, yang memengaruhi stabilitas dan fluiditas bubur.

Selain itu, pengaturan arah partikel seperti pelat dalam lapisan billet menghasilkan kinerja penyaringan air yang lebih buruk dari billet.

2. Konten Fase Padat:

Peningkatan kandungan fase padat bubur akan meningkatkan viskositasnya.

Di sisi lain, penurunan kandungan fase padat akan meningkatkan penyerapan air pada cetakan gips, tidak hanya mengurangi efisiensi produksi tetapi juga mengurangi densitas billet hijau, yang dapat menyebabkan deformasi billet setelah pengeringan.

Oleh karena itu, sambil memenuhi persyaratan kinerja proses pencetakan bubur, bubur harus memaksimalkan kandungan fase padat untuk mencapai viskositas rendah dan kandungan fase padat yang tinggi.

3. Pengaruh Gas:

Saat membuat bubur untuk pencetakan bubur, gas sering kali teradsorpsi pada permukaan partikel bahan baku bubuk, menyebabkan bubur mengandung gelembung. Apabila bubur tersebut digunakan untuk pencetakan bubur, hal ini dapat menyebabkan adanya pori-pori pada benda cetakan, sehingga memengaruhi kualitas produk. Oleh karena itu, bubur harus dihilangkan.