Pemotongan laser merevolusi manufaktur, tetapi tahukah Anda bahwa kompresor udara memainkan peran penting dalam keberhasilannya? Dalam artikel blog ini, kami akan membahas seluk-beluk memilih kompresor udara yang sempurna untuk pemotong laser Anda. Teknisi mekanik ahli kami akan memandu Anda melalui faktor-faktor utama yang perlu dipertimbangkan, memastikan kinerja yang optimal dan kualitas potongan yang murni. Bersiaplah untuk menemukan rahasia di balik memanfaatkan kekuatan udara terkompresi dalam pemotongan laser!

Memilih dan mengonfigurasi kompresor udara untuk mesin pemotongan laser adalah proses kompleks yang memerlukan pertimbangan berbagai faktor, termasuk tekanan, laju aliran, dan kualitas udara. Berikut adalah beberapa kesimpulan yang telah kami ambil:

Persyaratan tekanan: Pemotong laser biasanya memerlukan tekanan udara antara 10 dan 16 kilogram. Sebagian besar pemotong laser menggunakan kompresor udara tipe ulir dengan tekanan 13-16 kilogram, yang mengindikasikan bahwa ini adalah permintaan utama dalam kisaran tekanan ini.

Persyaratan laju aliran: Jumlah gas yang digunakan pemotong laser bergantung pada daya dan bahan serta ketebalan objek yang dipotong. Contohnya, untuk pemotong laser 3000 watt, persyaratan laju aliran kompresor udara yang sesuai dapat ditentukan dengan membaca tabel laju aliran atau bertanya kepada produsen pemotong laser.

Kualitas udara: Untuk memastikan kualitas dan efektivitas pemotongan laser, udara terkompresi harus bersih, kering, dan stabil. Oleh karena itu, selain persyaratan tekanan dasar dan laju aliran, perhatian khusus harus diberikan pada konfigurasi perangkat pasca-perawatan udara terkompresi, seperti filter pipa tiga hingga empat tahap, pengering berpendingin, dan penghilang oli efisiensi tinggi. Perangkat ini dapat memastikan kualitas udara dan mencegah kelembapan serta minyak memengaruhi cermin pelindung kepala pemotongan laser.

Jenis kompresor udara: Kompresor udara tipe sekrup direkomendasikan karena memberikan pasokan udara yang lebih stabil, cerdas, dan hemat energi. Selain itu, kompresor udara sekrup frekuensi variabel magnet permanen juga direkomendasikan karena fitur hemat energinya.

Pentingnya kompresor udara khusus: Pemotong laser dapat menangani persyaratan pemotongan untuk berbagai bahan dan bentuk yang rumit, dan gas tambahan (seperti oksigen, nitrogen, dan udara bertekanan) sangat diperlukan untuk proses pemotongan. Oleh karena itu, memilih kompresor udara yang sesuai untuk pemotong laser sangat penting untuk meningkatkan hasil pemotongan.

Kesimpulannya, saat memilih kompresor udara untuk pemotong laser, pertimbangkan tekanan udara yang disediakan, laju aliran, dan kualitas udara. Kompresor udara tipe sekrup, terutama kompresor udara sekrup frekuensi variabel magnet permanen, adalah pilihan yang baik untuk stabilitas, kecerdasan, dan efisiensi energinya. Pada saat yang sama, untuk memastikan kualitas dan efektivitas pemotongan laser, perangkat pasca-perawatan yang sesuai harus dikonfigurasikan untuk memastikan kebersihan dan kekeringan sumber udara.

Pemotongan laser adalah pemotongan yang banyak digunakan pemrosesan laser teknologi secara global. Penggunaannya dimulai sejak tahun 1970-an ketika pertama kali digunakan untuk tujuan pemotongan. Kemunculan dan popularitas teknologi laser generasi ketiga pada awal abad ke-21 telah membuat pemotongan laser semakin populer dalam memproses bahan seperti lembaran logamplastik, kaca, keramik, semikonduktor, tekstil, kayu, dan kertas.

Dengan meningkatnya permintaan, banyak perusahaan laser telah mengembangkan daya tinggi pemotongan laser serat mesin. Mesin-mesin ini memiliki keunggulan dalam mengurangi biaya pemrosesan dan metode pembayaran yang fleksibel. Hari ini, pengolahan lembaran logam perusahaan, produsen dapur dan kamar mandi, dan perusahaan pemrosesan suku cadang mobil lebih sering menggunakan mesin pemotong laser, terutama dalam industri pemrosesan lembaran logam, di mana mesin ini telah menggantikan metode pemrosesan tradisional.

Mesin pemotongan laser dapat memenuhi kebutuhan pemotongan untuk berbagai bahan dan bentuk yang kompleks. Laser ini memerlukan laser berenergi tinggi dan gas bantu untuk menyelesaikan proses pemotongan. Gas bantu yang paling umum digunakan untuk pemotongan laser adalah oksigen (O2), nitrogen (N2), dan udara tekan. Udara bertekanan lebih mudah diperoleh dan lebih murah dibandingkan dengan oksigen dan nitrogen, sehingga menjadi pilihan umum untuk memotong.

Kualitas udara bertekanan secara langsung memengaruhi kualitas pemotongan laser logamserta stabilitas dan ukuran tekanan gas dapat memengaruhi efek pemotongan. Kompresor udara yang digunakan sebagai gas bantu untuk mesin pemotongan laser harus dipilih berdasarkan desain kepala pemotongan laser, tekanan gas bantu, dan ukuran nosel agar sesuai dengan mesin pemotongan laser.

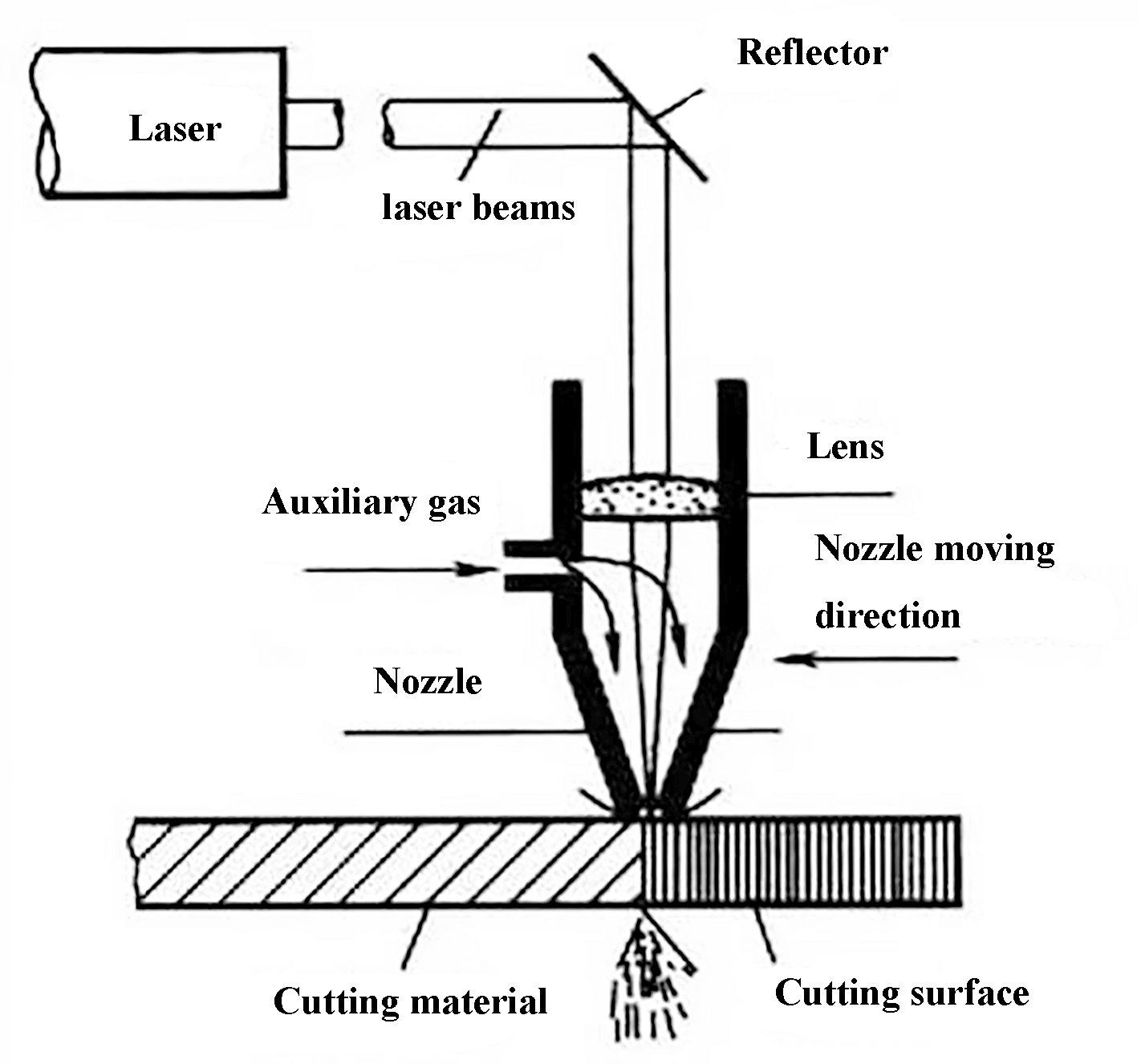

Pemotongan laser melibatkan penggunaan sinar laser berdaya tinggi dan berdensitas tinggi yang difokuskan pada benda kerja, menyebabkan material di area yang disinari meleleh, menguap, menguap, atau mencapai titik nyala. Material yang meleleh kemudian dikeluarkan melalui aliran udara berkecepatan tinggi, yang koaksial dengan sinar, memungkinkan pemotongan benda kerja. Pemotongan laser adalah metode pemotongan termal.

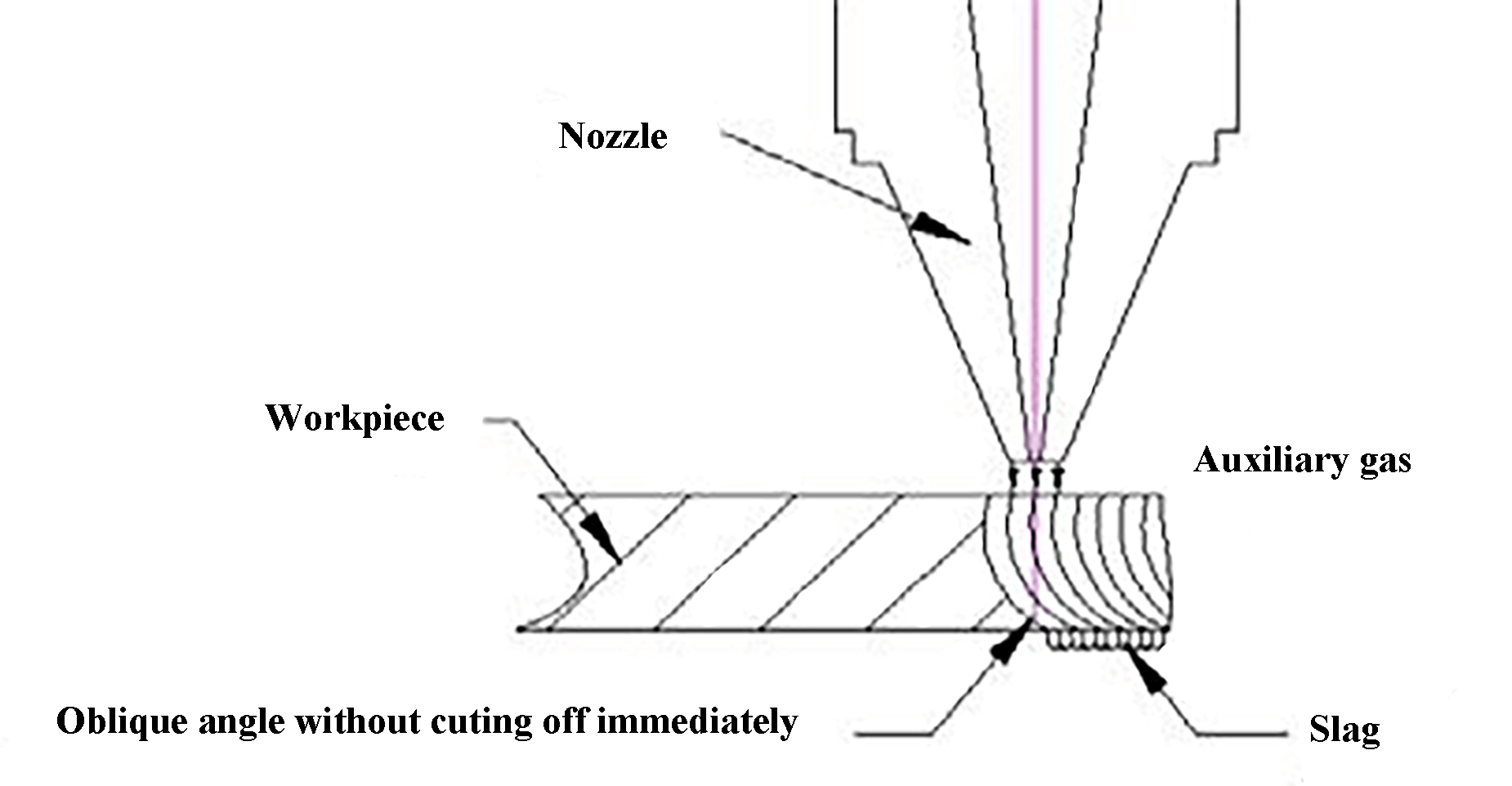

Gbr. 1 Prinsip pemotongan laser

Pemotongan laser dapat dibagi menjadi pemotongan gasifikasi laser, pemotongan peleburan laser, pemotongan peleburan dengan bantuan oksigen laser, dan pemotongan fraktur terkontrol.

1) Pemotongan gasifikasi laser

Dengan menggunakan sinar laser dengan kepadatan daya tinggi untuk memanaskan benda kerja, suhu naik dengan cepat dan mencapai titik didih material dalam waktu yang sangat singkat. Akibatnya, bahan mulai menguap dan membentuk uap. Uap ini dikeluarkan pada kecepatan tinggi, menciptakan potongan pada bahan.

Panas yang diperlukan untuk gasifikasi material biasanya tinggi, sehingga pemotongan gasifikasi laser memerlukan sejumlah besar daya dan kepadatan daya.

Metode pemotongan ini terutama digunakan untuk memotong logam yang sangat tipis dan nonbahan logam seperti kertas, kain, kayu, plastik, dan karet.

Gbr. 2 Pemotongan gasifikasi laser

Ujung tombak pemotongan gasifikasi laser halus tanpa duri.

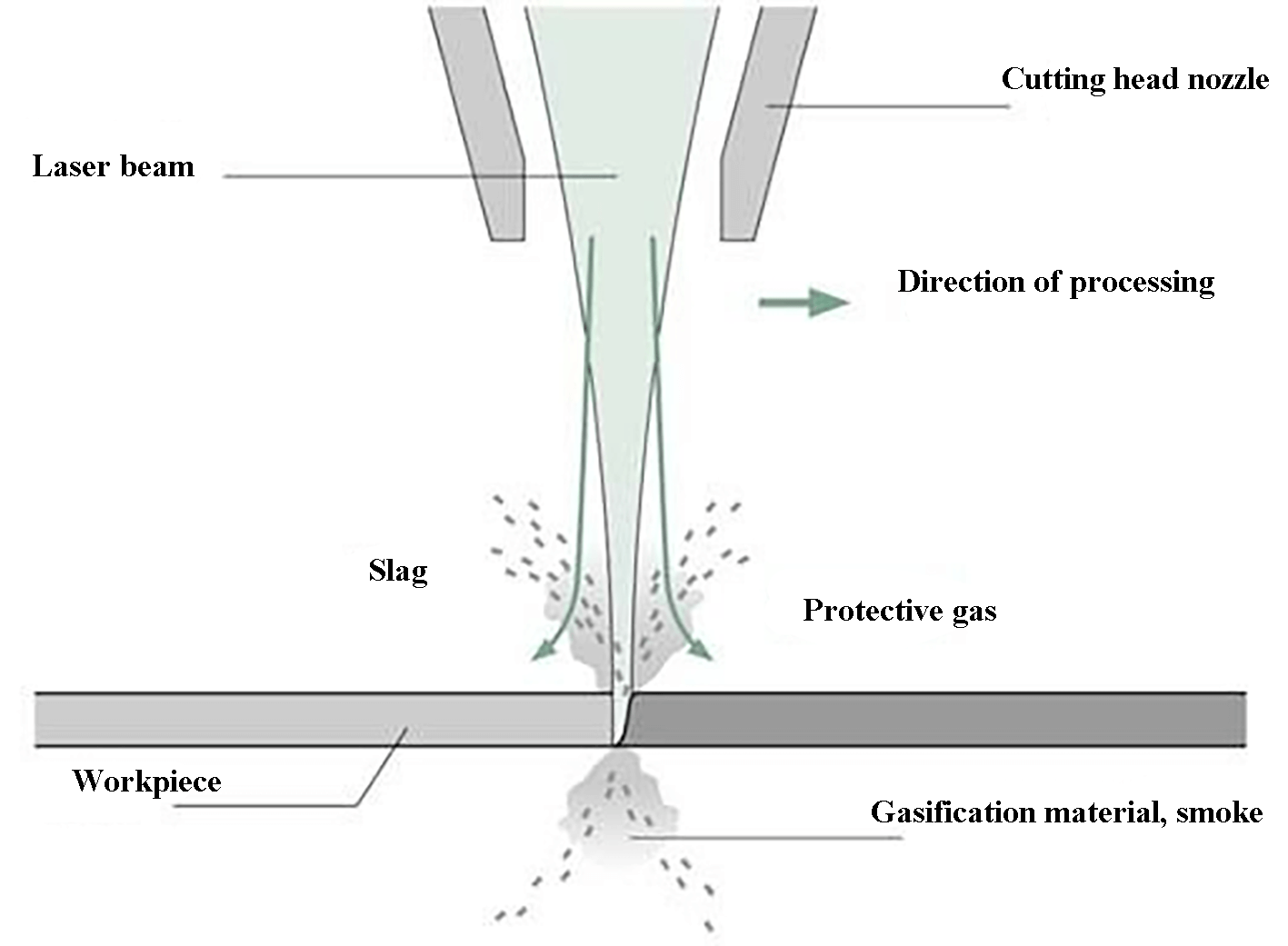

2) Pemotongan leleh laser

Pemotongan leleh laser melibatkan pemanasan bahan logam dengan sinar laser, menyebabkannya meleleh, dan kemudian menggunakan gas inert bertekanan tinggi (seperti N2, Ar, dan He) yang dikeluarkan melalui nosel untuk menghilangkan logam cair dan membentuk potongan.

Tidak seperti pemotongan gasifikasi laser, pemotongan peleburan laser tidak memerlukan penguapan material secara menyeluruh dan hanya membutuhkan sekitar sepersepuluh energi laser. Saat memotong bahan lembaran, kecepatan pemotongan mempengaruhi jumlah energi laser yang hilang melalui pemotongan.

Seiring dengan meningkatnya kecepatan, lebih banyak sinar yang dapat mencapai material dan meningkatkan kepadatan daya. Saat memotong bahan pelat tebal, kecepatan penghilangan leleh harus cukup cepat untuk mencegah sinar laser dipantulkan beberapa kali pada potongan, sehingga mengganggu proses pemotongan.

Gbr. 3 Pemotongan leleh dengan laser

Pemotongan leleh laser menghasilkan tepi bergaris pada potongan.

Metode ini terutama digunakan untuk memotong bahan atau logam aktif yang tidak mudah teroksidasi, seperti baja tahan karat, titanium paduan, dan aluminium serta paduannya.

Meskipun nitrogen digunakan sebagai gas bantu pemotongan untuk kualitas yang lebih baik, namun hal ini juga meningkatkan biaya dibandingkan dengan menggunakan oksigen sebagai gas bantu pemotongan.

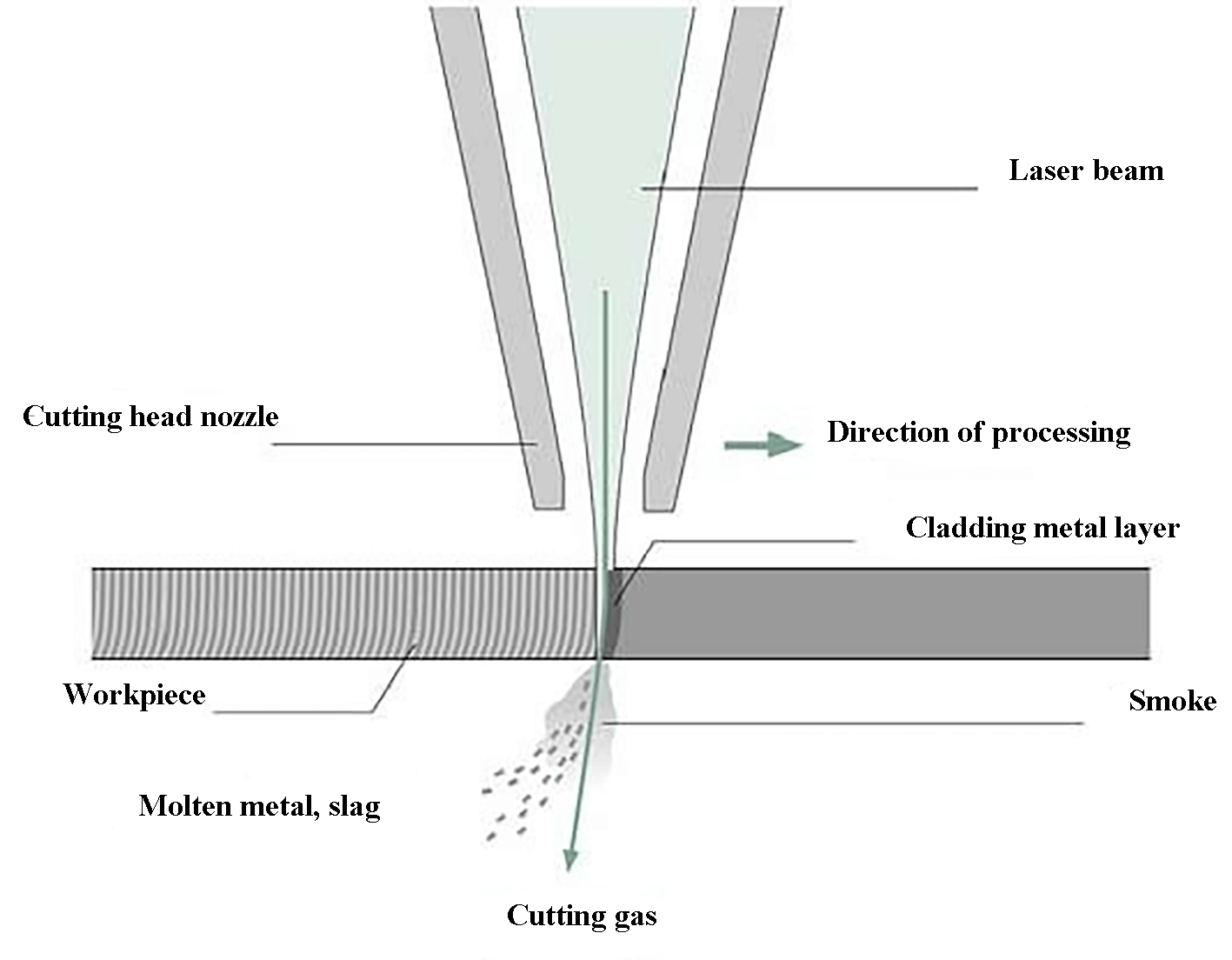

3) Pemotongan leleh dengan bantuan oksigen laser

Prinsip di balik pemotongan leleh dengan bantuan oksigen laser mirip dengan pemotongan oxyacetylene, dengan laser yang berfungsi sebagai sumber panas pemanasan awal dan oksigen sebagai gas pemotongan tambahan.

Di satu sisi, oksigen bereaksi dengan besi yang sudah dipanaskan hingga kira-kira 1500 ℃ oleh laser, menyebabkan sejumlah besar panas oksidasi terus menerus dilepaskan, sehingga elemen besi memanas dan terbakar.

Di sisi lain, oksida cair cair dan bahan yang meleleh dikeluarkan dari zona reaksi, membentuk potongan pada logam.

Proses pemotongan menghasilkan sejumlah besar panas akibat reaksi oksidasi, sehingga energi yang diperlukan untuk pemotongan oksigen laser hanya separuh dari yang diperlukan untuk pemotongan leleh.

Selain itu, kecepatan pemotongan jauh lebih tinggi daripada pemotongan gasifikasi laser dan pemotongan leleh. Kekasaran tepi yang dihasilkan oleh pemotongan leleh berbantuan oksigen laser berada di antara pemotongan penguapan laser dan pemotongan leleh laser.

Metode ini terutama digunakan untuk memotong baja karbon dan logam lainnya yang mudah teroksidasi. Ini juga dapat digunakan untuk memproses bahan seperti baja tahan karat, tetapi bagian yang dipotong akan berwarna hitam dan kasar, dan biayanya akan lebih rendah daripada memotong dengan gas inert.

4) Pemotongan fraktur terkontrol

Pemotongan fraktur terkontrol laser adalah proses pemotongan bahan rapuh menggunakan pemanasan sinar laser dengan kecepatan tinggi dan terkendali.

Prinsip pemotongan melibatkan pemanasan area kecil dari bahan yang rapuh dengan sinar laser, yang menyebabkan gradien termal dan deformasi mekanis yang parah, yang menyebabkan retakan pada bahan.

Kecepatan pemotongan dari proses ini cepat dan hanya membutuhkan sedikit kekuatan lasertetapi jika daya terlalu tinggi, permukaan benda kerja akan meleleh dan mata potong akan rusak. Parameter utama yang dapat dikontrol adalah daya laser dan ukuran spot.

Dibandingkan dengan metode pemotongan lainnya, pemotongan laser dikenal dengan kecepatan potongnya yang tinggi dan kualitasnya yang sangat baik. Beberapa fitur utama dari pemotongan laser meliputi:

Tabel 1 Perbandingan kecepatan pemotongan dalam beberapa metode pemotongan

| Metode pemotongan | Pemotongan laser | Pemotongan plasma | Pemotongan oksiasetilen | Pemotongan hidrolik |

| Kecepatan potong | Sangat cepat | Cepat | Lambat | Sangat lambat |

Apabila melakukan pemotongan laser, pilihan gas pemotongan bergantung pada bahan yang sedang dipotong. Pemilihan gas pemotongan dan tekanannya secara signifikan berdampak pada kualitas proses pemotongan laser.

Gas tambahan yang umum digunakan untuk pemotongan laser adalah oksigen (O2), nitrogen (N2), dan udara bertekanan. Pada sebagian kasus, argon (Ar) juga digunakan. Pemilihan gas pemotongan dapat dibagi menjadi gas bertekanan tinggi dan gas bertekanan rendah berdasarkan tekanan gas.

3.2. Pemilihan jenis gas tambahan

Fungsi utama gas bantu dalam pemotongan laser adalah sebagai berikut:

Apabila memilih teknologi pemotongan laser yang berbeda, pemilihan gas bantu dapat bervariasi menurut bahan pemotongan yang berbeda dan kekuatan mesin pemotongan laser.

Berikut ini adalah karakteristik, penggunaan, dan cakupan aplikasi berbagai gas tambahan:

1) Oksigen

Oksigen (O2) terutama digunakan untuk memotong bahan baja karbon. Panas yang dihasilkan dari reaksi kimia oksigen dan besi mendorong peleburan logam secara endotermik, yang secara signifikan meningkatkan efisiensi pemotongan dan memungkinkan pemotongan bahan yang lebih tebal, sehingga meningkatkan kinerja mesin pemotongan laser.

Namun demikian, penggunaan oksigen juga menghasilkan pembentukan lapisan oksida yang jelas pada tepi potong, dan memiliki efek pengerasan pada bahan di sekelilingnya, yang dapat memengaruhi pemrosesan lebih lanjut. Tepi potongan bahan memiliki warna hitam atau kuning tua.

Pelat baja karbon biasanya menggunakan pemotongan oksigen dengan tekanan rendah pengeboran atau pemotongan tekanan rendah.

2) Nitrogen

Apabila nitrogen (N2) digunakan sebagai gas bantu untuk pemotongan, nitrogen membentuk atmosfer pelindung di sekeliling logam cair untuk mencegah oksidasi dan pembentukan lapisan oksida, sehingga mewujudkan pemotongan non-oksidatif.

Namun demikian, karena nitrogen tidak bereaksi dengan logam, maka kemampuan pemotongannya tidak sebaik oksigen, yang memiliki panas reaksi. Selain itu, pemotongan nitrogen mengkonsumsi nitrogen beberapa kali lebih banyak daripada pemotongan oksigen, sehingga lebih mahal.

Permukaan pemotongan non-oksidatif memiliki pengelasan langsung, pelapisan, dan sifat tahan korosi yang kuat, dan permukaan ujung sayatan berwarna putih. Nitrogen umumnya digunakan untuk memotong baja tahan karat, lembaran galvanisaluminium dan pelat paduan aluminium, kuningan, dan bahan lainnya yang menggunakan perforasi tekanan rendah dan pemotongan tekanan tinggi.

Penting untuk diperhatikan, bahwa laju aliran gas memiliki dampak yang signifikan pada pemotongan apabila menggunakan nitrogen. Ketika memastikan tekanan gas pemotongan, perlu untuk memastikan aliran gas yang memadai.

3) Udara terkompresi

Udara bertekanan, yang dapat dengan mudah diperoleh dan sangat murah karena pasokan langsung dari kompresor udara, merupakan pilihan yang paling ekonomis dan praktis apabila tidak ada persyaratan yang ketat untuk warna sayatan bahan.

Meskipun udara hanya mengandung sekitar 20% oksigen, efisiensi pemotongannya lebih rendah daripada efisiensi pemotongan oksigen, tetapi kapasitas pemotongannya mendekati kapasitas pemotongan nitrogen, dengan efisiensi pemotongan yang sedikit lebih tinggi daripada efisiensi pemotongan nitrogen. Wajah akhir dari pemotongan udara tampak berwarna kuning.

Perbandingan ekonomis antara pemotongan laser udara bertekanan dan pemotongan laser nitrogen

Saat ini, nitrogen cair yang ada di pasaran sekitar 1400 yuan/ton,

Cairan nitrogen untuk pemotongan laser membutuhkan tangki Dewar, yang umumnya 120 kg / kaleng, dan harga 1kg lebih dari 3 yuan.

Menurut 1400 yuan/ton, berat jenis nitrogen dalam keadaan standar adalah 1,25 kg/m3.

Oleh karena itu, konsumsi maksimum nitrogen cair dalam tangki Dewar adalah sekitar 120/1,25 = 96 Nm3.

Biaya nitrogen per Nm3 adalah 168/96 = 1,75 yuan/Nm3

Jika kompresor udara Baode PM15TK-16 digunakan untuk menyediakan udara bertekanan 16 bar, kompresor ini dapat menyediakan 1,27 m3 per menit.

Daya input beban penuh kompresor udara jenis ini adalah 13,4 kW.

Jika biaya listrik industri dihitung sebagai 1,0 yuan / kWh, biaya udara per m3 adalah 13,4 × 1,0 / (1,27 × 60) = 0,176 yuan/m3.

Menurut konsumsi aktual 0,5 m3 gas per menit dan mesin pemotongan laser bekerja 8 jam sehari, biaya yang dihemat dengan pemotongan udara dibandingkan dengan pemotongan nitrogen adalah: (1,75 - 0,176) × 8 × 60 × 0,5 = 378 yuan

Jika mesin pemotongan laser bekerja selama 300 hari dalam setahun, biaya konsumsi gas dapat dihemat: 378 x 300 = 113400 yuan,

Oleh karena itu, penggunaan udara bertekanan sebagai pengganti pemotongan nitrogen sangat ekonomis dan praktis.

Biaya gas yang dihemat dalam satu tahun cukup untuk membeli tiga kompresor udara terintegrasi berkualitas tinggi.

4) Argon

Argon adalah gas inert yang dapat mencegah oksidasi dan nitridasi selama pemotongan laser, dan juga dapat digunakan dalam pengelasan larutan. Namun, biaya argon lebih tinggi daripada nitrogen, sehingga tidak hemat biaya untuk menggunakan argon dalam pemotongan laser secara umum.

Pemotongan argon terutama digunakan untuk memotong titanium dan paduan titanium, dan permukaan akhir sayatan berwarna putih setelah pemotongan.

Ada beberapa cara untuk menilai kualitas tepi pemotongan laser. Faktor visual, seperti keberadaan gerinda, depresi, dan butiran dapat diamati tanpa menggunakan instrumen apa pun. Namun demikian, untuk faktor yang lebih teknis, seperti tegak luruskekasaran, dan lebar sayatan, diperlukan alat khusus untuk pengukuran.

Selain itu, faktor lain seperti pengendapan material, korosi, area yang terpengaruh panas, dan deformasi juga memainkan peran penting dalam menentukan kualitas pemotongan laser. Masalah umum yang dapat menyebabkan kualitas pemotongan yang buruk termasuk pembakaran yang berlebihan dan penumpukan terak.

Performa mesin pemotongan laser, seperti daya laser, frekuensi denyut nadi, kecepatan potong, fokus, arah polarisasi, ukuran nozzle, serta tekanan dan laju aliran gas tambahan, semuanya memengaruhi evaluasi kualitas pemotongan laser.

Gbr. 4 Faktor-faktor utama dalam mengevaluasi kualitas pemotongan laser

1) Overburning terjadi apabila panas dari pelelehan benda kerja tidak dapat secara efisien terbawa oleh aliran udara bertekanan tinggi akibat daya laser yang terlalu tinggi atau lubang atau kecepatan pemotongan yang terlalu lambat. Solusi untuk masalah ini adalah mengurangi daya laser dan meningkatkan laju aliran gas.

Gbr. 5 Pembakaran berlebih

2) Terak yang menempel juga disebut duri.

Daya laser atau tekanan gas bantu yang tidak mencukupi, atau kecepatan pemotongan yang berlebihan, mengakibatkan gas bantu tidak dapat secara efektif menghilangkan bahan yang meleleh atau menguap yang dihasilkan selama proses pemotongan, sehingga menyebabkan terak melekat pada tepi bawah permukaan yang dipotong.

Gbr. 6 Terak yang menempel

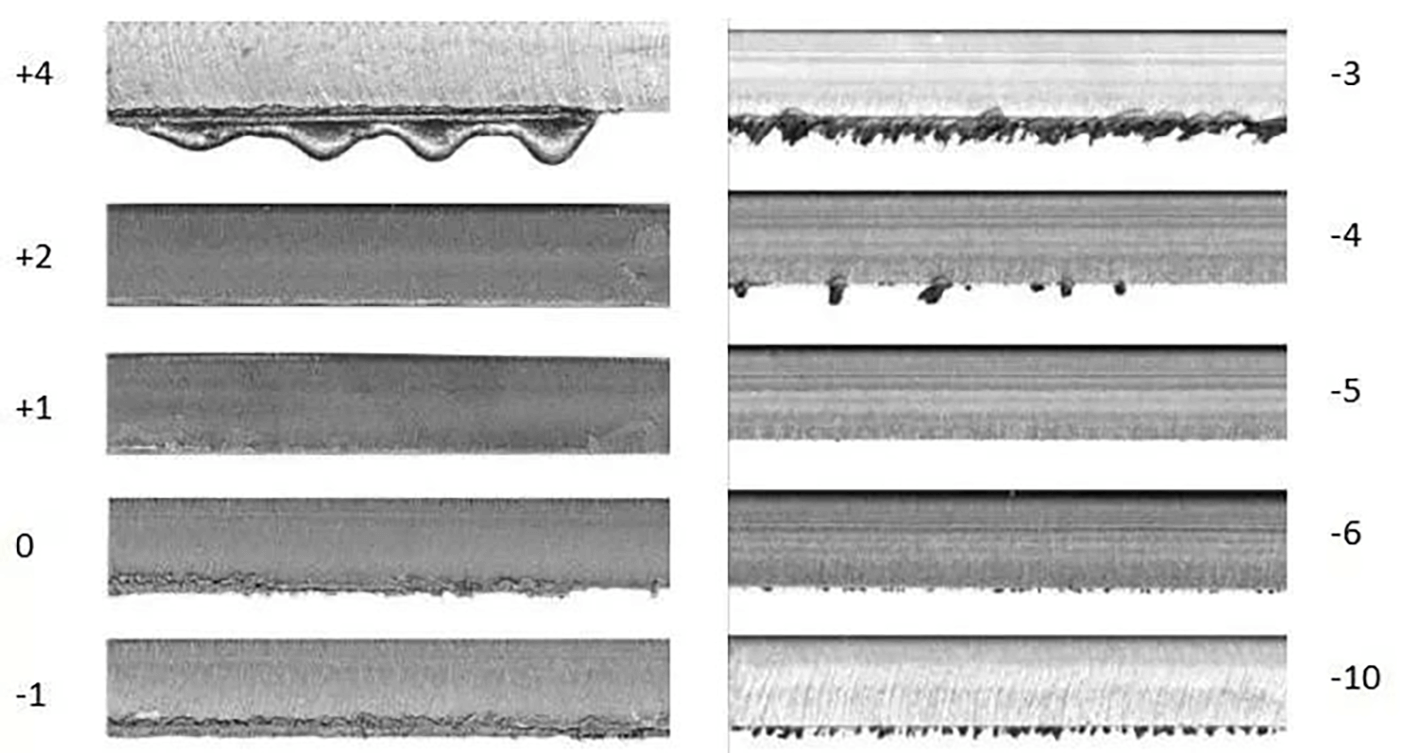

Posisi fokus sinar laser memiliki dampak yang signifikan pada kualitas pemotongan. Posisi fokus yang berbeda perlu disesuaikan apabila memotong bahan yang berbeda.

Terkadang, kehadiran memotong duri bukan disebabkan oleh tekanan gas bantu yang tidak memadai, melainkan karena fokus yang terlalu tinggi. Dampak posisi fokus sinar pada kualitas pemotongan digambarkan dalam Gambar 7.

Gbr. 7 Pengaruh fokus sinar pada efek pemotongan (baja karbon: 15mm, baja tahan karat: 8mm)

1) Kecepatan pemotongan terlalu cepat

Gbr. 8 Efek kecepatan pemotongan yang terlalu cepat

2) Kecepatan potong terlalu lambat

Posisi bagian tengah nozzle dalam kaitannya dengan bagian tengah sinar laser memengaruhi kualitas pemotongan. Apabila bagian tengah tidak sejajar, aliran udara berkecepatan tinggi dari nosel dapat menyebabkan bahan cair menumpuk pada satu sisi, sehingga menghasilkan terak dan membuatnya sulit untuk dipotong.

Sangatlah penting untuk memilih ukuran nosel yang sesuai.

Apabila memotong pelat tebal, nosel besar diperlukan untuk mengakomodasi diameter sinar laser yang besar. Namun demikian, nosel besar juga memiliki kekurangan. Kecepatan aliran udara yang lambat dan kemampuannya yang lemah untuk meniupkan bahan cair dapat menyebabkan pembentukan duri pada bagian pemotongan.

Selain itu, ukuran nosel yang besar dapat menyebabkan terak dan asap yang dihasilkan selama pemotongan laser memercik ke dalam nosel, sehingga berpotensi merusak lensa pelindung. Untuk mesin laser berdaya tinggi, sinar laser yang dipantulkan bahkan dapat membakar kepala laser.

Kualitas udara terkompresi sangat memengaruhi hasil pemotongan laser.

Udara bertekanan sering kali mengandung kabut air dan minyak, yang jika tidak dibersihkan, dapat secara serius memengaruhi transmisi sinar laser melalui cermin pelindung kepala pemotongan laser, menyebabkannya kehilangan fokus, menghasilkan pemotongan yang tidak sempurna dan menghasilkan limbah.

Dalam kasus mesin pemotongan laser berdaya super tinggi, bahkan jumlah terkecil lapisan minyak atau kabut air pada permukaan cermin atau nosel bisa menyebabkan emisi laser berenergi tinggi yang bisa membakar kepala laser.

Harga kepala laser untuk mesin pemotongan laser berdaya super tinggi (di atas 12.000W) lebih dari 20.000.

Namun, banyak penyedia kompresor udara tidak dapat secara efektif menghilangkan minyak dan kelembapan dari udara bertekanan.

Akibatnya, sebagian besar pengguna mesin pemotongan laser berdaya sangat tinggi enggan menggunakan udara bertekanan sebagai gas tambahan karena potensi risikonya.

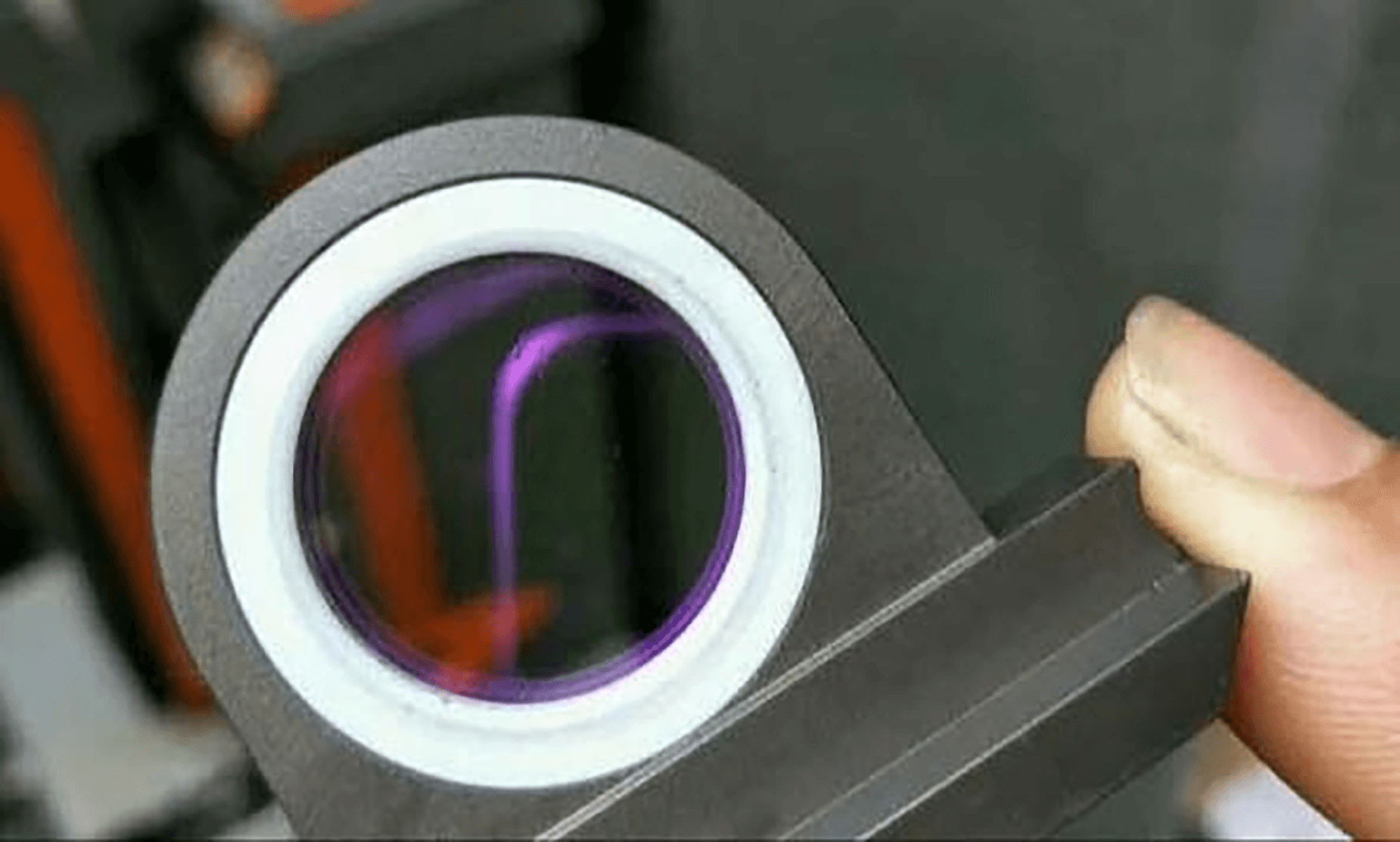

Gambar 9 dan 10 masing-masing mengilustrasikan perbedaan antara lensa yang tidak terkontaminasi dan lensa yang terkontaminasi.

Gbr. 9 Lensa yang tidak terkontaminasi

Gbr. 10 Lensa yang terkontaminasi

Pertimbangan yang komprehensif mengenai daya laser, jenis gas tambahan, tekanan, dan laju aliran diperlukan ketika memilih kompresor udara untuk mesin pemotongan laser.

Hal ini didasarkan pada hasil dari berbagai praktik yang menunjukkan bahwa faktor-faktor ini sangat memengaruhi ketebalan dan efisiensi pemotongan laser logam.

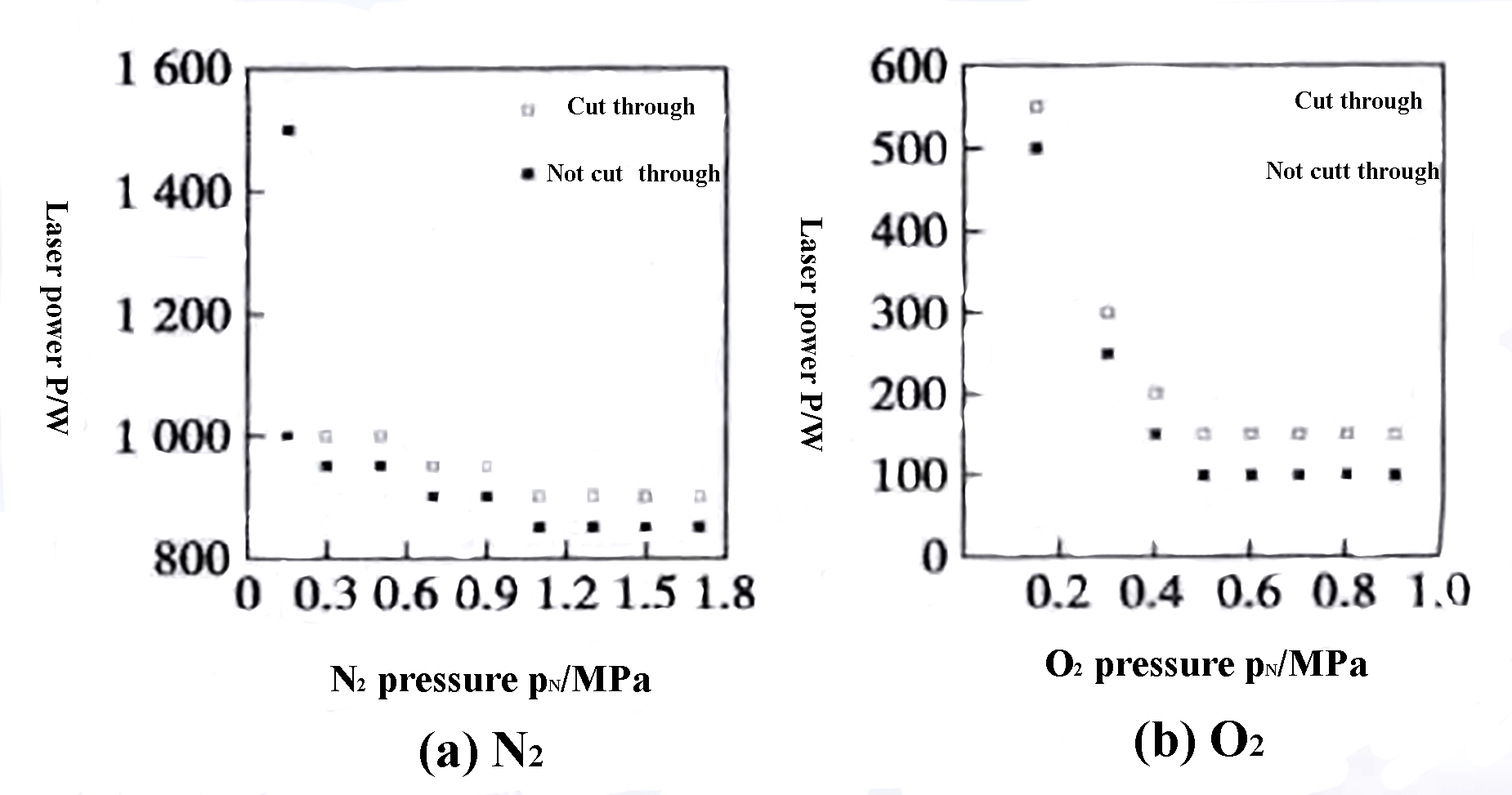

Pengaruh daya laser dan tekanan gas tambahan pada kemampuan pemotongan laser ditunjukkan pada Gbr. 9, menurut percobaan 4 dari studi penelitian pemotongan laser yang dilakukan oleh Universitas Tsinghua. Kecepatan pemotongan adalah 3 m/menit, dengan diameter titik 0,16 mm, bentuk nosel berbentuk kerucut, diameter dasar nosel 1,5 mm, dan jarak antara nosel dan benda kerja 1 mm.

Gbr. 11 Pengaruh daya laser dan tekanan gas tambahan pada kemampuan pemotongan laser

Seperti yang ditunjukkan pada Gbr. 11 (a), dapat diamati bahwa untuk karbon rendah setebal 2 mm pelat bajaJika daya laser kurang dari 860 W, benda kerja tidak dapat dipotong, tanpa menghiraukan seberapa besar tekanan gas nitrogen tambahan ditingkatkan. Hal ini karena energi yang diberikan oleh laser tidak cukup untuk menembus benda kerja.

Sebaliknya, jika daya laser memadai untuk menembus benda kerja, maka, semakin tinggi daya laser, semakin rendah tekanan gas tambahan yang diperlukan.

Dari Gbr. 11 (b), dapat dilihat bahwa apabila oksigen digunakan untuk memotong pelat baja karbon rendah dengan ketebalan yang sama, pengaruh energi laser dan tekanan gas tambahan pada kemampuan pemotongan sebanding dengan pemotongan nitrogen. Namun demikian, daya laser dan tekanan gas tambahan yang diperlukan untuk pemotongan berkurang secara signifikan.

Hal ini karena oksigen bereaksi dengan besi selama proses pemotongan, melepaskan kira-kira empat kali lipat daya laser. Inilah sebabnya mengapa mesin pemotongan laser bertenaga menengah pada umumnya cenderung lebih memilih pemotongan oksigen ketika memotong pelat baja karbon rendah yang berukuran 2 mm atau lebih tebal.

Apabila memotong pelat baja karbon dengan udara terkompresi, ada sekitar 20% oksigen di udara. Bagian oksigen ini juga bereaksi dengan elemen besi dan melepaskan panas selama proses pemotongan, sehingga membuat efisiensi pemotongan pelat baja karbon dengan udara bertekanan sedikit lebih tinggi daripada nitrogen.

Selain itu, kapasitas pemotongan mesin pemotongan laser bervariasi di antara berbagai produsen, karena perbedaan laser dan teknologi, dan artikel ini merujuk ke data publik dari beberapa produsen yang representatif untuk perbandingan.

Tabel 2 Ketebalan pemotongan maksimum mesin pemotongan laser Han, mm

Menggunakan Laser serat IPG

| Bahan | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| Baja karbon rendah | 10 | 12 | 16 | 20 | 22 | 25 |

| Baja tahan karat | 4 | 5 | 6 | 8 | 12 | 16 |

| Paduan aluminium | 4 | 5 | 6 | 8 | 12 | 16 |

| Paduan tembaga | 2 | 3 | 4 | 5 | 6 | 8 |

Tabel 3 Ketebalan pemotongan maksimum mesin pemotongan laser HG, mm

Laser serat seri Marvel

| Bahan | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| Baja karbon rendah | 20 | 20 | 22 | 25 | 25 | 25 |

| Baja tahan karat | 10 | 12 | 20 | 25 | 30 | 40 |

| Paduan aluminium | 10 | 12 | 20 | 25 | 30 | 30 |

| Kuningan | 6 | 8 | 12 | 14 | 16 | 20 |

Tabel 4 Ketebalan pemotongan maksimum Laser Bystronic mesin pemotong, mm

| Bahan | 500W | 1000W | 2000W | 3000W |

| Baja karbon rendah | 6 | 10 | 16 | 20 |

| Baja tahan karat | 3 | 5 | 8 | 10 |

| Paduan aluminium | 2 | 3 | 5 | 8 |

| Kuningan | 2 | 3 | 5 | 8 |

Karena pengurangan biaya laser, biaya keseluruhan mesin pemotongan laser telah sangat berkurang. Saat ini, sebagian besar pengguna pemrosesan logam membeli mesin pemotongan laser dengan daya 3000-4000 W.

Namun, sejumlah kecil pengguna pemrosesan logam di bahan logam pasar terutama memilih mesin pemotongan laser berdaya sangat tinggi dengan daya 12000-15000 W.

Hasilnya, pemotongan laser biasanya dapat digunakan untuk pelat baja karbon rendah dengan ketebalan kurang dari 22-25 mm, serta pelat baja tahan karat, pelat paduan aluminium, dan pelat paduan tembaga dengan ketebalan kurang dari 10-16 mm.

Di antara mereka,

Menurut pembahasan sebelumnya, ketebalan pelat yang dapat dipotong oleh mesin pemotongan laser yang dilengkapi dengan kompresor udara, terutama bergantung pada daya laser, dan tidak terpengaruh secara signifikan oleh tekanan udara bertekanan.

Jika daya laser mencukupi, tekanan udara bertekanan tidak akan memengaruhi kemampuan pemotongan. Sebaliknya, jika daya laser tidak cukup kuat, meningkatkan tekanan udara bertekanan tidak akan meningkatkan pemotongan.

Namun demikian, jika daya laser mencukupi, tekanan udara terkompresi yang lebih tinggi akan menghasilkan kualitas pemotongan laser yang lebih baik dan efisiensi pemotongan yang meningkat. Perkembangan daya mesin pemotongan laser telah berkembang dari daya kecil ke sedang, tinggi, dan bahkan daya super dari waktu ke waktu.

Kebutuhan tekanan kompresor udara yang mendukung mesin pemotongan laser telah berevolusi dari waktu ke waktu, mulai dari 8 bar, meningkat menjadi 13 bar dua tahun yang lalu, dan saat ini mencapai 16 bar dengan rencana untuk mencapai 20-30 bar di masa depan.

Udara terkompresi, setelah dikeringkan dan dimurnikan, dibagi menjadi tiga saluran untuk mesin pemotongan laser yang menggunakannya sebagai gas tambahan: gas pemotongan, sumber daya silinder, dan gas penghilang debu bertekanan positif jalur optik untuk memastikan pengoperasian yang tepat.

Gas pemotongan menyumbang sekitar 80-90% dari total konsumsi udara tekan. Mesin yang tidak menggunakan udara terkompresi sebagai gas tambahan, melainkan menggunakan nitrogen atau oksigen, masih memerlukan kompresor udara kecil untuk menyediakan sumber daya silinder dengan sumber udara atmosfer 6-7 bar.

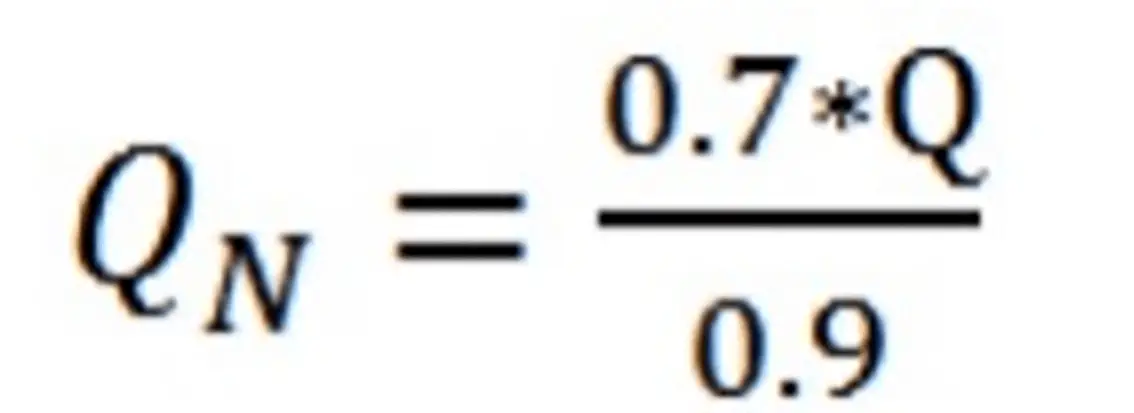

Untuk menentukan jumlah kompresor udara yang diperlukan untuk mesin pemotongan laser yang menggunakan udara terkompresi sebagai gas tambahan, perlu menghitung aliran udara terkompresi melalui nosel.

Tekanan absolut udara sebelum dan sesudah nosel direpresentasikan masing-masing sebagai P dan P0. Berdasarkan teori nosel, apabila P0/P kurang dari atau sama dengan 0,528, laju aliran udara terkompresi yang melewati nosel dalam keadaan standar dapat dihitung.

Dimana,

Perhitungan debit kompresor udara harus memperhitungkan waktu tempuh bebas mesin pemotongan laser, dengan waktu kerja aktual antara 50-70%. Perpindahan aktual yang diperlukan, QN, dapat dihitung sebagai berikut:

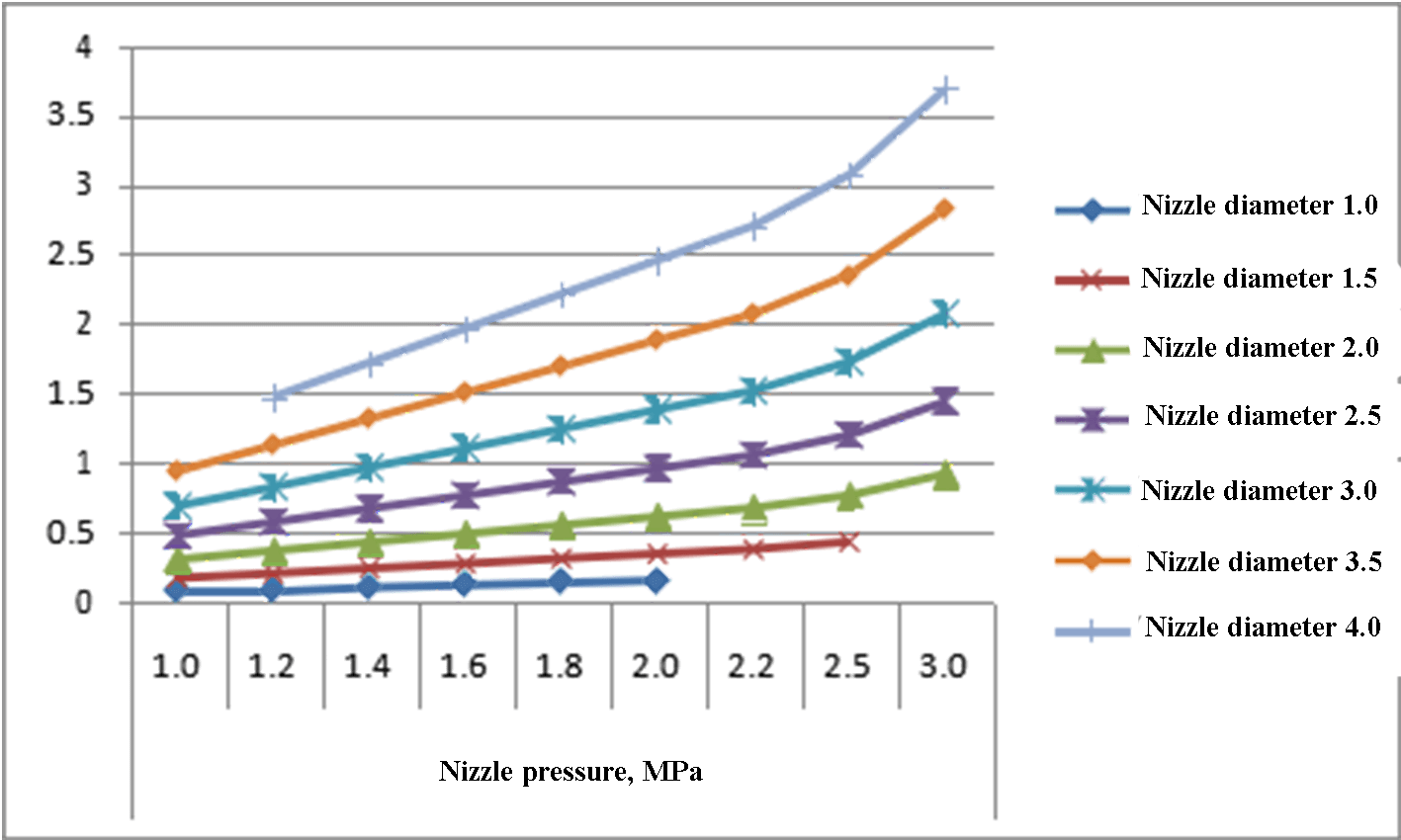

Menurut kekuatan mesin pemotongan laser, tujuh spesifikasi nosel yang umum adalah: 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 mm.

Gbr. 12 menunjukkan laju aliran gas tambahan dari nozel dengan tekanan pemotongan yang berbeda.

Gbr. 12 Laju aliran gas tambahan dari nozel dengan tekanan pemotongan yang berbeda, m3/ menit

Contoh 1:

Mesin pemotongan laser pengguna menggunakan nosel 2,0 mm, dan tekanan pemotongan diperkirakan mencapai tekanan absolut 1,6 MPa.

Bagaimana seharusnya kompresor udara dilengkapi?

Jawaban:

Seperti yang ditunjukkan pada Gambar 12, aliran udara terkompresi sebesar 0,491 m3/ menit diperlukan untuk nosel 2,0 mm untuk mempertahankan tekanan absolut 1,6 Mpa;

Jika waktu outgassing aktual adalah 70% dan 90% dari perpindahan udara kompresor digunakan untuk perhitungan pemotongan tambahan, volume gas yang diperlukan adalah: 0.491 * 0.7/0.9 = 0.382 m3/ menit, dan dari dua kompresor tidak kurang dari 0,764 m3/ menit.

Kapasitas debit nominal kompresor Baode11TK/16 adalah 0,97 m3/menit, yang dapat dilengkapi dengan dua mesin pemotongan laser dengan nosel 2,0 mm (satu digerakkan dua), atau mesin pemotongan laser dengan nosel 2,5 mm.

Contoh 2:

Bagaimana kompresor udara terintegrasi pemotongan laser Baode15TK/16 dapat dilengkapi dengan mesin pemotongan laser?

Jawaban:

Kapasitas debit nominal kompresor Baode15TK/16 adalah 1,27 m3/menit, yang dapat dikonversi menjadi: 1.27 * 0.9/0.7 = 1.633 m3/ menit

Menurut Gbr. 12, satu kompresor udara terintegrasi Baode15TK/16 untuk pemotongan laser dapat dilengkapi dengan satu mesin pemotongan laser yang dilengkapi dengan nosel 3,5 mm atau dua mesin pemotongan laser dengan nosel 2,5 mm (satu digerakkan dua).

Kualitas udara terkompresi berdampak langsung pada kualitas pemotongan laser, dan karena mesin pemotongan laser biasanya beroperasi secara terus-menerus, maka, kompresor udara biasanya terletak dekat dengannya.

Akibatnya, kompresor udara harus dilengkapi dengan pengering yang efektif untuk menghilangkan kelembapan sebanyak mungkin dari udara yang dikompresi, diikuti dengan kelompok filter presisi tinggi dengan akurasi yang memadai untuk menyaring partikel oli dan debu sepenuhnya.

Setelah perawatan pasca selesai, titik embun tekanan udara bertekanan mencapai 2-5°C, dengan kandungan minyak residu kurang dari 0,001 ppm dan kandungan partikel kurang dari 0,01 μM.

Setelah udara dikeringkan, suhunya dikembalikan ke tingkat yang mendekati normal, yang membantu mencegah terjadinya kondensasi secara efektif.

Udara terkompresi berkualitas tinggi seperti itu dapat mempertahankan operasi stabil jangka panjang dari mesin pemotongan laser dan meniadakan perlunya sering membersihkan lensa pelindung.

Kompresor udara piston mampu menghasilkan tekanan tinggi, tetapi dikenal dengan kebisingannya, banyak bagian yang rentan, dan penanganan oli buang yang buruk.

Oleh karena itu, tidak disarankan untuk menggunakan kompresor udara piston untuk tekanan di bawah 1,6 Mpa.

Umumnya direkomendasikan untuk memilih kompresor udara tipe sekrup dengan pengering dingin yang sesuai dan filter presisi untuk tekanan di bawah 1,6 Mpa.

Kompresor harus dilengkapi dengan motor frekuensi variabel magnet permanen, yang menjaga stabilitas tekanan suplai udara dan memastikan hasil pemotongan yang optimal.

Sebagian besar pengguna tidak memiliki pengetahuan tentang kompresor udara dan perawatan pemurnian udara bertekanan. Jika pengguna membeli kompresor udara, tangki penyimpanan udara, pengering dingin, dan filter secara terpisah dan mencoba memasangnya sendiri, hal ini dapat memakan waktu dan menghasilkan sistem yang tidak memenuhi standar kualitas udara tekan yang diperlukan.

Kompresor udara terintegrasi menggabungkan kompresor, tangki penyimpanan udara, pemisah air, pengering dingin, dan filter ke dalam satu unit, sehingga pengguna tidak perlu menyediakan tangki bensin, pengering dingin, dan filter sendiri, serta kerumitan pemasangan dan koneksi di tempat, dan ketidaknyamanan berurusan dengan banyak pemasok untuk layanan.

Alat ini menawarkan udara bertekanan yang kontinu, stabil, dan bersih, sehingga menjadikannya pilihan ideal untuk mendukung mesin pemotongan laser bertenaga tinggi.

Gbr. 13 Kompresor udara terintegrasi untuk mesin pemotongan laser

Saat ini, mesin pemotongan laser yang memerlukan udara bertekanan pada tekanan lebih besar dari 1,6 Mpa, umumnya menggunakan kompresor piston, namun demikian, perkembangannya lambat karena keterbatasan dalam hal keandalan dan kualitas.

Seiring dengan semakin meluasnya penggunaan mesin pemotongan laser bertenaga tinggi, permintaan untuk memotong pelat tebal pun meningkat.

Penting untuk mengembangkan kompresor udara ulir bertekanan tinggi aliran kecil dengan tekanan pelepasan terukur ≥ 2,0 Mpa.

Ketika membeli kompresor udara untuk pemotongan laser, hanya mempertimbangkan biaya pembelian dapat mengakibatkan pembelian produk di bawah standar pada akhirnya.

Pemasok juga perlu mendapat untung, dan jika mereka menjual sistem kompresor udara bertekanan berkualitas tinggi dengan harga terendah di pasar, mereka tidak akan mendapat untung.

Demi bisnis dan keuntungan mereka, mereka mungkin berkompromi dengan kualitas dengan menggunakan komponen yang lebih murah dan lebih rendah.

Misalnya, untuk bersaing dan meningkatkan keuntungan, beberapa pengering pendingin dengan aliran perawatan nominal 1 m3/ menit sekarang tersedia di pasar, tetapi tidak ada yang dapat mencapai suhu titik embun tekanan nominal 2-8 ℃, dengan titik embun tekanan aktual di atas 12-16 ℃.

Jika mesin pemotongan laser menggunakan pengering pendingin seperti itu, lensa pelindung perlu dibersihkan beberapa kali sehari, dan kualitas pemotongan laser akan terpengaruh.

Demikian pula, inti pemisah minyak dan gas serta filter presisi penambah nilainya tidaklah murah.

Saat memilih kompresor udara untuk pemotongan laser, pengguna mungkin cenderung memilih kompresor dengan kapasitas yang lebih besar daripada yang sebenarnya dibutuhkan, dan staf penjualan mungkin juga mencoba menjual kompresor yang lebih besar.

Namun, jika perpindahan secara signifikan lebih besar daripada permintaan aktual, bahkan dengan pengaturan konversi frekuensi, kompresor masih dapat bekerja pada frekuensi rendah dan memberikan jumlah udara yang berlebihan, menyebabkan mesin memasuki kondisi tidur mati.

Untuk mempertahankan tekanan udara yang stabil, kompresor harus mulai beroperasi lagi setelah udara dibutuhkan, sehingga sering terjadi siklus "start-lari-tidur-start-lari-tidur", yang dapat memperpendek usia kompresor dan meningkatkan kandungan oli dalam knalpot.

Dalam kasus di mana kompresor terlalu besar, mungkin perlu memodifikasi parameter pengontrol untuk mengurangi frekuensi start dan stop otomatis, seperti meningkatkan penundaan tanpa beban dari 10 detik menjadi 180 detik.

Jika kompresor udara dihidupkan sebelum pengering dingin, ada kemungkinan udara buangan tidak akan mencapai titik embun bertekanan yang diperlukan untuk waktu yang lama. Jika mesin pemotongan laser dioperasikan dalam kondisi ini, ada risiko bahwa air dalam udara bertekanan akan mengembun pada lensa pelindung kepala pemotongan laser.

Prosedur pengoperasian yang tepat adalah menyalakan pengering dingin terlebih dahulu dan kemudian menyalakan kompresor udara setelah suhu refrigeran turun hingga sekitar 5°C.

Kompresor udara umum dengan tekanan gas buang 7-8 bar beroperasi pada suhu tidak lebih dari 90°C dalam kondisi normal. Pabrikan biasanya menetapkan suhu gas buang antara 78-85°C.

Namun, untuk kompresor udara dengan tekanan gas buang lebih dari 1,6 MPa, mempertahankan suhu gas buang serendah itu bisa menjadi masalah ketika digunakan pada mesin pemotongan laser.

Selama musim panas, kompresor udara bertekanan tinggi beroperasi pada suhu knalpot sekitar 80°C, yang membuat air lebih mudah untuk memisahkan dan mengemulsi oli pelumas, sehingga menyebabkan peningkatan tajam dalam kandungan oli di knalpot.

Hal ini bisa mengakibatkan performa pemotongan yang buruk atau bahkan kerusakan pada lensa pemfokusan. Suhu pembuangan harus ditetapkan menurut lokasi dan musim, seperti ditunjukkan dalam Gambar 14.

Gbr. 14 Titik embun tekanan udara jenuh

1) Sebelum mulai bekerja setiap hari, kondensat harus dikuras dari tangki udara dan periksa apakah ada noda oli di dalam air kondensat.

2) Kondisi pengembalian oli dari pipa pengembalian oli dari pemisah minyak-gas ke mesin utama kompresor harus dipantau melalui kaca penglihatan (Gambar 15) untuk menentukan apakah kandungan oli dalam gas buang tinggi atau rendah dan apakah minyak pelumas atau inti pemisah minyak perlu diganti.

a. Aliran udara berkecepatan tinggi yang membawa sejumlah kecil oli pelumas terlihat melalui kaca spion - hal ini dianggap normal;

b. Kaca penglihatan terisi dengan minyak pelumas dan bergerak perlahan - ini menunjukkan adanya penyumbatan pada pipa dan perlu dibersihkan;

c. Aliran udara berkecepatan tinggi yang membawa sejumlah besar oli pelumas terlihat melalui kaca penglihatan - hal ini menunjukkan bahwa efek pemisahan oli tidak baik, sehingga menghasilkan kandungan oli yang tinggi dalam gas buang, dan memerlukan perhatian segera.

Gbr. 15 Kaca penglihatan pengembalian oli

3) Ganti elemen filter dari filter presisi dalam waktu yang ditentukan produsen.

4) Ganti elemen saringan udara, pemisah oli, saringan oli, dan oli pelumas dalam waktu yang ditentukan oleh produsen.

Kesimpulan: Udara terkompresi banyak digunakan sebagai gas pendukung dalam mesin pemotongan laser. Ini dapat digunakan sebagai pengganti oksigen untuk memotong lembaran baja karbon dan nitrogen untuk memotong baja tahan karatlembaran galvanis, paduan aluminium, dan paduan tembaga. Pemilihan dan penggunaan kompresor udara yang tepat tidak hanya memastikan kualitas pemotongan laser, tetapi juga memberikan efisiensi pemotongan yang baik dan penghematan biaya yang signifikan.

Menggunakan kompresor udara tipe ulir sebagai perangkat tambahan untuk mesin pemotongan laser memiliki keuntungan dan kerugian khusus berikut ini:

Keuntungan:

Kekurangan:

Perangkat pasca-pemrosesan kompresor udara yang digunakan oleh mesin pemotongan laser, terutama mencakup filter pipa dan pengering berpendingin. Prinsip kerja perangkat ini dan pengaruhnya pada kualitas pemotongan laser adalah sebagai berikut:

Filter Pipa:

Fungsi utamanya adalah menghilangkan debu, kotoran, dan polutan lainnya dari udara bertekanan. Dalam proses pemotongan laser, udara terkompresi berfungsi sebagai sumber gas pelindung, sumber daya, dan penghembus debu yang sangat penting. Jika udara terkompresi mengandung lapisan minyak atau debu dalam jumlah besar, maka secara langsung akan memengaruhi kualitas dan efisiensi pemotongan laser. Oleh karena itu, memasang filter kabut air dan oli sangat penting untuk memastikan udara yang masuk ke pengering berpendingin bersih, dengan kisaran presisi tipikal 3 ~ 25μm.

Pengering berpendingin:

Pengering berpendingin menggunakan teknologi yang sudah ada sejak lebih dari 100 tahun yang lalu, menghilangkan uap air dengan menurunkan suhu udara terkompresi, sehingga meningkatkan kekeringan udara terkompresi. Teknologi ini secara efektif dapat mengurangi kadar kelembapan dalam udara terkompresi, tetapi efeknya dapat bervariasi, tergantung pada lokasi geografis, sehingga memerlukan pemilihan jenis pengering yang sesuai (seperti pengering adsorpsi atau pengering berpendingin) berdasarkan kondisi aktual. Pemilihan pengering berpendingin sangat penting untuk kualitas pemotongan laser, karena kelembapan dalam udara terkompresi dapat menyebabkan laser menyebar, sehingga memengaruhi kemampuan dan efisiensi pemotongan.