Pernahkah Anda bertanya-tanya mengapa mata bor memiliki warna yang berbeda-beda? Blog ini menguak misteri di balik warna-warna tersebut, menjelaskan bagaimana setiap warna menandakan lapisan dan sifat performa tertentu. Pelajari cara memilih mata bor yang tepat untuk proyek Anda dan memastikan ketepatan dalam tugas pengeboran Anda.

Warna mata bor memang menandakan jenis pelapis, yang secara langsung berdampak pada performa, daya tahan, dan kesesuaian aplikasinya. Mari kita pelajari lebih dalam mengenai karakteristik dan penggunaan optimal dari berbagai pelapis mata bor:

Bit Oksida Hitam (Hitam):

Bit Dilapisi Titanium Nitrida (TiN) (Emas):

Mata Bor Baja Kobalt (Perunggu):

Bit Dilapisi Titanium Aluminium Nitrida (TiAlN) (Violet-Abu-abu):

Bit Dilapisi Zirkonium Nitrida (ZrN) (Emas Muda):

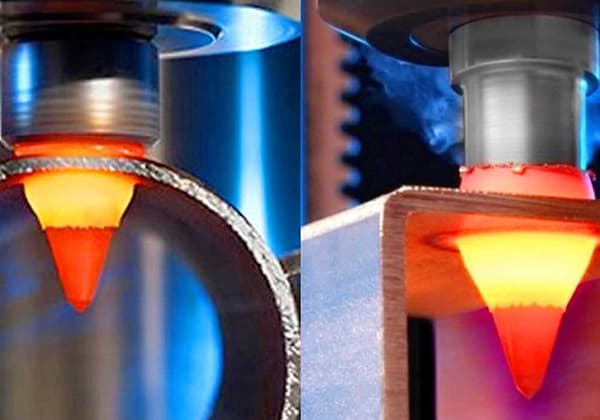

Dalam pemrosesan mekanis, operasi pembuatan lubang memang menyumbang porsi yang signifikan dari total waktu pemesinan, dengan pengeboran sebagai komponen yang krusial. Pilihan pelapisan mata bor dapat sangat memengaruhi produktivitas, usia pakai alat, dan efisiensi pemesinan secara keseluruhan.

Saat memilih mata bor, pertimbangkan faktor-faktor berikut ini:

Meskipun warna dapat mengindikasikan jenis pelapis dan potensi performa, namun sangat penting untuk mempertimbangkan persyaratan aplikasi spesifik dan tidak hanya mengandalkan warna untuk pemilihan. Setiap jenis pelapis menawarkan keunggulan yang unik, dan pilihan "terbaik" tergantung pada aplikasi pengeboran dan material yang sedang dikerjakan.

Warna mata bor tidak secara langsung berkorelasi dengan kualitasnya; namun, hal ini terutama disebabkan oleh proses manufaktur dan perlakuan permukaan yang berbeda. Meskipun warna tertentu dapat diasosiasikan dengan jenis atau kualitas mata bor tertentu, namun warna saja bukanlah indikator yang dapat diandalkan untuk performa atau daya tahan.

Mata bor dengan warna yang berbeda biasanya merupakan hasil dari berbagai perawatan atau pelapisan permukaan, masing-masing memiliki tujuan tertentu:

Meskipun pelapis ini dapat meningkatkan performa mata bor, kualitas material yang mendasari, presisi produksi, dan proses perlakuan panas jauh lebih penting dalam menentukan kualitas dan efektivitas mata bor secara keseluruhan.

Perlu dicatat bahwa beberapa produsen berkualitas rendah mungkin menerapkan lapisan kosmetik untuk meniru penampilan mata bor premium. Oleh karena itu, ketika menilai kualitas mata bor, sangat penting untuk mempertimbangkan faktor-faktor seperti:

Kesimpulannya, meskipun warna dapat memberikan beberapa wawasan tentang pelapisan atau perlakuan mata bor, namun warna tidak boleh menjadi faktor utama dalam menilai kualitasnya. Penelitian yang tepat, pemahaman spesifikasi, dan pertimbangan tujuan penggunaan merupakan metode yang lebih dapat diandalkan untuk memilih mata bor berkualitas tinggi.

Warna mata bor sering kali mengindikasikan proses pembuatan, komposisi material, dan karakteristik performanya:

Putih: Mata bor HSS (High-Speed Steel) berkualitas tinggi biasanya berwarna putih karena penggerindaan yang presisi. Proses ini memastikan kontrol kualitas yang ketat, mencegah pembakaran permukaan dan menjaga integritas alat. Mata bor putih dapat digerinda penuh atau digulung dengan permukaan luar yang sudah jadi. Tampilannya yang bermata bersih menandakan manufaktur yang unggul dan kesesuaian untuk mengebor material yang sedikit lebih keras.

Hitam: Mata bor hitam sering kali dinitridasi melalui proses perlakuan panas kimiawi. Idealnya, proses ini melibatkan pemaparan alat yang sudah jadi pada campuran amonia dan uap air pada suhu 540-560°C, untuk meningkatkan daya tahan. Namun demikian, banyak mata bor hitam di pasaran yang hanya diwarnai hitam untuk menyembunyikan ketidaksempurnaan permukaan tanpa peningkatan performa yang sesungguhnya.

Coklat kekuningan (Amber): Sering dipasarkan sebagai mata bor yang mengandung kobalt, mata bor ini awalnya berwarna putih dan diproduksi dengan cara digiling. Warna kuning dihasilkan dari proses atomisasi selama pembuatan. Mata bor ini umumnya dianggap sebagai mata bor terbaik dalam hal performa dan daya tahan.

Emas: Bor M35 (5% Cobalt) sering kali berwarna emas karena lapisan titanium. Lapisan ini dapat berupa lapisan dekoratif atau industri. Meskipun pelapis dekoratif hanya bersifat estetis, pelapis titanium industri secara signifikan meningkatkan kinerja bor. Mata bor yang dilapisi titanium industri dapat mencapai kekerasan HRC78, melebihi bor yang mengandung kobalt (HRC54).

Penting untuk dicatat bahwa warna saja tidak menjamin kualitas atau performa. Proses pembuatan, komposisi bahan, dan kepatuhan terhadap standar kualitas merupakan faktor penting dalam menentukan keefektifan dan daya tahan mata bor.

Meskipun warna bukan merupakan indikator pasti kualitas mata bor, namun beberapa faktor utama harus dipertimbangkan ketika memilih mata bor:

Material dan Pelapisan:

Penandaan Shank:

Kualitas Mutakhir:

Presisi Manufaktur:

Aplikasi yang Dituju:

Desain Seruling:

Permukaan akhir:

Reputasi Merek:

Titik Harga:

Dengan mengevaluasi faktor-faktor ini secara cermat, Anda dapat memilih mata bor yang menawarkan performa optimal, masa pakai yang lama, dan presisi untuk aplikasi pengeboran yang spesifik.

Akurasi pengeboran dipengaruhi oleh beberapa faktor, termasuk ukuran lubang, akurasi posisi, koaksialitas, kebulatan, kekasaran permukaan, dan gerinda lubang. Faktor-faktor utama yang mempengaruhi akurasi lubang selama pengeboran meliputi:

(1) Akurasi mata bor dan kondisi pemotongan: presisi dudukan pahat, kecepatan potong, laju pengumpanan, pemilihan cairan pemotongan, dll.

② Geometri mata bor: panjang, bentuk mata bor, desain inti, konfigurasi seruling, dll.

Karakteristik benda kerja: sifat material, bentuk dinding sisi lubang, rasio kedalaman terhadap diameter lubang, ketebalan benda kerja, metode pemasangan, dll.

Reaming, atau pembesaran lubang, terutama disebabkan oleh osilasi mata bor selama proses pemotongan. Kondisi pemegang pahat secara signifikan berdampak pada diameter lubang dan akurasi posisi. Pemeriksaan rutin dan penggantian tepat waktu pada tool holder yang sudah aus sangat penting untuk menjaga presisi.

Mengebor lubang kecil menghadirkan tantangan yang unik dalam mengukur dan mengendalikan osilasi. Untuk mengurangi masalah ini, disarankan untuk menggunakan mata bor berdiameter kecil dengan tangkai yang kaku dengan koaksialitas yang sangat baik antara tangkai dan mata bor. Ketika menggunakan mata bor reground, akurasi lubang yang menurun sering kali diakibatkan oleh reground yang tidak simetris pada titik bor. Meminimalkan perbedaan ketinggian antara mata bor dapat secara efektif mengurangi pembesaran lubang.

Getaran mata bor dapat menyebabkan bentuk lubang poligonal, biasanya menghasilkan profil segitiga atau segi lima dengan permukaan dinding bergerigi. Bentuk segitiga terjadi karena dua pusat rotasi pada bor bergetar pada frekuensi yang bergantian setiap interval 60°. Fenomena ini terutama disebabkan oleh gaya pemotongan yang tidak seimbang:

Dengan bertambahnya kedalaman pengeboran, gesekan antara tepi bor dan dinding lubang meningkat, menyebabkan getaran berkurang, tonjolan berkurang, dan kebulatan meningkat. Lubang bor sering kali tampak berbentuk corong pada bagian memanjang.

Untuk mencegah masalah ini:

Akurasi pemosisian yang buruk terjadi ketika mengebor pada permukaan miring, melengkung, atau berundak karena dukungan radial mata bor yang tidak merata, yang juga dapat mengurangi masa pakai alat. Untuk meningkatkan akurasi pemosisian:

(1) Mulailah dengan lubang pilot di titik tengah

(2) Giling bagian yang rata dengan menggunakan end mill untuk membuat permukaan awal yang stabil

(3) Menggunakan mata bor dengan kemampuan penetrasi yang unggul dan kekakuan yang tinggi

(4) Kurangi laju pengumpanan selama keterlibatan awal

Gerinda sering terbentuk di pintu masuk dan keluar lubang, khususnya ketika mengebor material yang keras atau pelat tipis. Hal ini terjadi karena deformasi plastis material benda kerja saat titik bor akan menembus. Material di dekat ujung mata bor bagian luar akan mengalaminya:

Untuk meminimalkan pembentukan duri:

Dengan mengatasi faktor-faktor ini dan menerapkan strategi yang tepat, produsen dapat secara signifikan meningkatkan akurasi pengeboran dan kualitas lubang secara keseluruhan di berbagai aplikasi dan material.