Pernahkah Anda bertanya-tanya mengapa beberapa tabung berkerut atau sobek saat dibengkokkan? Artikel ini mengeksplorasi akar penyebab masalah ini, dengan fokus pada faktor-faktor seperti radius pembengkokan, sifat material, dan pengaturan mesin. Dengan memahami variabel-variabel ini, Anda dapat meningkatkan kualitas proyek pembengkokan tabung Anda, mengurangi limbah, dan meningkatkan efisiensi secara keseluruhan. Bersiaplah untuk menemukan solusi praktis untuk mencapai tekukan yang mulus dan bebas cacat pada tabung Anda.

Dalam fabrikasi pipa knalpot otomotif dan komponen tubular serupa, masalah kualitas seperti kerutan atau sobekan sering terjadi karena faktor-faktor seperti radius tekukan dan sifat material. Sangatlah penting untuk mengurangi atau menghilangkan masalah ini untuk meningkatkan kualitas produk dan menurunkan tingkat skrap.

Proses pembengkokan untuk tabung sebanding dengan proses pembengkokan pada lembaran logam: dinding luar lapisan netral mengalami tegangan tarik, menipiskan dinding, sedangkan dinding bagian dalam lapisan netral mengalami tegangan tekan, menebalkan dinding. Deformasi yang berlebihan dapat menyebabkan keretakan pada dinding luar dan kerutan pada dinding bagian dalam. Tabel 1 menyajikan jari-jari tekukan minimum untuk tabung baja.

Tabel 1: Minimum Jari-jari lentur (R) untuk Tabung Baja

| Ketebalan Dinding | Jari-jari Lentur Minimum R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

Metode pembengkokan tabung umumnya meliputi: pembengkokan dengan alat pembengkokan tabung manual; pembengkokan dengan mesin pembengkok tabung khusus; metode pembengkokan anti-deformasi; pembengkokan ekstrusi dingin; pengepresan cetakan untuk membentuk siku; pembengkokan ekstrusi panas batang inti. Artikel ini terutama berfokus pada penggunaan mesin pembengkok tabung khusus sebagai contoh untuk menganalisis masalah kerutan dan robekan.

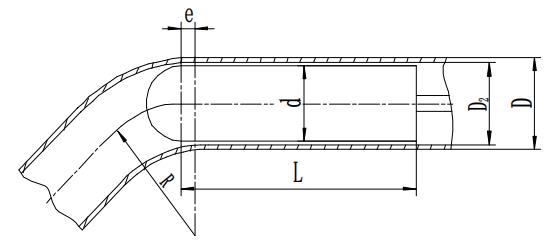

1. Mandrel

2. Pelat Pemandu

3. Mati

4. Blok Tekanan

5. Komponen Tabung

Penyok pipa khusus biasanya menggunakan mandrel untuk menekuk. Prosesnya melibatkan pemasangan cetakan, item 3, pada spindel mesin yang dapat diputar. Sebelum pipa dibengkokkan, pipa dijepit ke cetakan oleh blok tekanan, item 4. Mandrel, item 1, dimasukkan ke dalam pipa. Saat mesin dinyalakan, material pipa secara bertahap membengkok di sekitar cetakan untuk dibentuk.

Selama proses pembengkokanradius tekukan yang lebih kecil berpotensi menyebabkan kerutan di sisi dalam atau bahkan retakan di dinding luar. Desain harus mempertimbangkan ketebalan dinding pipa, diameter luar, dan sifat material. Tabel 1 harus dirujuk ketika memilih radius tekukan.

Secara empiris, ketika menggunakan mandrel silinder biasa untuk pembengkokan, radius pembengkokan minimum dapat sedikit lebih kecil dari yang dinyatakan dalam Tabel 1, selama tidak menyebabkan kerutan atau keretakan. Ketika radius tekukan yang lebih kecil diperlukan, ketebalan dinding pipa dapat ditingkatkan, diameter luar dikurangi, dan bahan dengan keuletan yang baik dan eksterior yang halus harus dipilih.

3.2.1 Posisi Kerja Mandrel

Dalam pembengkokan inti tabung, bentuk dan posisi pengoperasian mandrel memiliki dampak signifikan pada kualitas pembengkokan tabung. Biasanya, diameter d dari mandrel harus lebih kecil 0,5-1,5 mm dari diameter bagian dalam tabung, sehingga memudahkan penyisipan ke dalam tabung.

Jarak e dari titik di mana mandrel memasuki tabung ke awal proses pembengkokan (lihat Gambar 2) dapat dihitung dengan menggunakan rumus empiris berikut.

Dalam persamaan,

3.2.2 Pemilihan Bentuk Mandrel

Ada berbagai bentuk mandrel, yang secara garis besar dibagi menjadi: mandrel silinder standar, mandrel berbentuk sendok, mandrel rantai-rantai, dan mandrel poros fleksibel. Mandrel silinder standar sering digunakan karena strukturnya yang sederhana, kemudahan pembuatannya, dan mudah dilepas setelah ditekuk.

Namun demikian, karena area kontak antara mandrel dan dinding tabung kecil, ini kurang efektif dalam mencegah penciptaan bentuk elips.

Panjang mandrel, dilambangkan sebagai L, seharusnya (lihat Gbr. 2)

L = (3 hingga 5) d mm

Apabila diameter d dari mandrel besar, maka koefisiennya mengambil nilai yang lebih kecil, dan sebaliknya.

3.2.3 Kontrol Celah Antara Mandrel dan Dinding Bagian Dalam Fitting Pipa

Jika celah antara mandrel dan dinding bagian dalam alat kelengkapan pipa terlalu besar, pada awal proses pembengkokan, mandrel dan dinding pipa tidak sepenuhnya bersentuhan, yang menyebabkan kerutan parah di sisi dalam alat kelengkapan pipa, dan terjadinya tikungan mati. Jika celahnya terlalu kecil, kapan menjepit pipa yang dilas biasa, ketinggian lasan yang tidak beraturan pada dinding bagian dalam fitting pipa dapat membuat mandrel sulit dimasukkan ke dalam fitting pipa.

Melalui periode panjang meringkas pipa lentur bekerja, penulis telah menentukan celah yang lebih tepat antara dinding bagian dalam pipa dan mandrel:

c = D2 - d = 0,5 hingga 1,5 mm.

Dalam operasi pembengkokan pipa standar pada mesin pembengkok, pelat pemandu (Gambar 1) menjepit benda kerja dan bergerak secara serempak dengannya. Kecepatan pelat pemandu ini dapat disesuaikan, dan kecepatan gerakannya secara langsung memengaruhi kualitas pipa yang dibengkokkan.

Benda kerja, yang dijepit oleh blok tekan ke cetakan, berisi mandrel di dalamnya. Saat mesin beroperasi, material pipa secara bertahap membengkok di sekeliling cetakan, dengan pelat pemandu bergerak maju selaras dengan kecepatan cetakan. Selama proses ini, gesekan statis antara pelat pemandu dan benda kerja bekerja pada benda kerja.

Jika kecepatan pelat pemandu lebih tinggi dari kecepatan die, maka akan memberikan dorongan ke depan ke benda kerja; sebaliknya, akan memberikan gaya tahanan jika kecepatannya lebih rendah. Uji pembengkokan menunjukkan bahwa dalam kondisi yang sama, jika kecepatan pelat pemandu secara substansial melebihi kecepatan linier die, kerutan cenderung terbentuk pada dinding bagian dalam pipa.

Sebaliknya, jika kecepatan pelat pemandu secara signifikan tertinggal, dinding luar pipa akan menipis, bahkan sampai robek. Oleh karena itu, secara efektif menyesuaikan kecepatan dorong pelat pemandu agar sesuai dengan cetakan sangat penting untuk memastikan kualitas pembengkokan.

Dari analisis ini, jelas bahwa kecepatan dorong pelat pemandu harus disinkronkan dengan kecepatan pembengkokan selama proses pembengkokan. Oleh karena itu, sebelum menekuk atau setelah mengganti ke cetakan radius tekukan yang berbeda, kecepatan pelat pemandu harus disesuaikan.

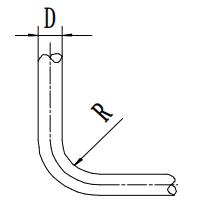

Seperti ditunjukkan pada Gambar 1, kecepatan pembengkokan α dan radius pembengkokan R sudah ditetapkan sebelumnya. Panjang busur yang membungkuk mati harus berputar, yaitu jarak pelat pemandu harus bergerak maju secara serempak dalam waktu yang sama, dihitung. Mesin tekuk diam sementara operator perlahan-lahan memutar pegangan katup kontrol kecepatan, mengamati gerakan pelat pemandu.

Setelah menekuk ke sudut yang ditetapkan dan berhenti, perpindahan aktual pelat pemandu diukur dengan penggaris, membandingkannya dengan perhitungan teoretis. Jika berbeda, penyesuaian idle dapat diulangi sampai nilai yang diukur sesuai dengan nilai yang dihitung.

Pada kenyataannya, karena faktor beban, kecepatan gerakan pelat pemandu selama pembengkokan aktual sering kali lebih lambat daripada saat diam. Oleh karena itu, ketika menyesuaikan kecepatan dorong pelat pemandu, nilai aktual bisa sedikit lebih tinggi daripada nilai teoretis.

Kesimpulannya, adanya kerutan, sobekan, atau kelainan bentuk elips pada pipa merupakan ukuran penting dari kualitas tekukan.

Cacat kualitas ini dapat diminimalkan dengan memilih radius tekukan yang sesuai, bentuk mandrel yang sesuai, mengontrol celah antara mandrel dan dinding bagian dalam pipa, menyesuaikan posisi penyisipan mandrel, dan kecepatan gerakan pelat pemandu.