Vi siete mai chiesti come si trasformano le enormi lastre di acciaio in forme perfettamente curve? In questo avvincente post del blog, ci immergeremo nell'affascinante mondo delle piegatrici a 3 rulli. Scoprite i geniali principi di funzionamento che stanno alla base di queste meraviglie meccaniche e raccogliete informazioni dagli esperti del settore. Che siate appassionati di ingegneria o semplicemente curiosi di conoscere i processi produttivi, questo articolo vi svelerà i segreti della piegatura di precisione dei metalli. Preparatevi a rimanere stupiti dalla potenza e dalla precisione delle piegatrici a 3 rulli!

Con la rapida evoluzione del settore manifatturiero, guidata dalle politiche nazionali in materia di energia pulita, si è registrato un aumento significativo della domanda di impianti di generazione di energia a carbone, idroelettrica, nucleare ed eolica. Questa crescita ha di conseguenza aumentato la necessità di macchine per la laminazione delle lamiere su larga scala, in grado di lavorare con precisione ed efficienza componenti di condotte e sezioni di torri a colonna.

Contemporaneamente, l'espansione dell'esplorazione offshore di petrolio e gas, della lavorazione petrolchimica e dell'industria chimica del carbone ha portato a un aumento della produzione di navi pesanti ad alta pressione. Questa tendenza ha catalizzato l'adozione diffusa di rulli specializzati per lamiere pesanti, progettati per formare lamiere spesse e ad alta resistenza. Questi sistemi di laminazione avanzati sono fondamentali per la produzione di componenti critici come:

Questi macchine per la laminazione delle lastre impiegano tecnologie all'avanguardia per ottenere la precisione dimensionale, le proprietà del materiale e la finitura superficiale richieste. Spesso incorporano funzioni come il controllo della corona variabile, la piegatura del rullo di lavoro e sistemi di automazione avanzati per garantire una qualità costante su un'ampia gamma di spessori di lamiere e gradi di materiali, compresi gli acciai a bassa lega ad alta resistenza (HSLA) e le leghe speciali utilizzate in condizioni operative estreme.

La profilatrice, nota anche come profilatrice di piastre o rullo per lamiera, è un'attrezzatura versatile per la formatura dei metalli, utilizzata per trasformare piastre metalliche piatte in forme cilindriche, coniche o curve attraverso un processo di piegatura continua.

Questa macchina funziona secondo il principio della piegatura a tre punti, dove il posizionamento strategico e la rotazione sincronizzata dei rulli di formatura inducono una deformazione plastica controllata nella lamiera. Mentre la lamiera passa attraverso i rulli, subisce una piegatura progressiva, ottenendo il profilo desiderato del pezzo.

Le macchine per la formatura dei rulli trovano ampie applicazioni in diversi settori, tra cui la costruzione di recipienti a pressione, l'architettura navale, le infrastrutture per il petrolio e il gas, gli impianti di lavorazione chimica, la fabbricazione di acciaio strutturale e la produzione di macchinari pesanti.

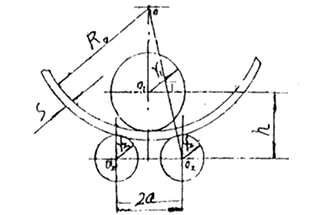

In una tipica configurazione a 3 rulli, due rulli inferiori fungono da rulli di trascinamento, in grado di ruotare bidirezionalmente per facilitare l'alimentazione sia in avanti che all'indietro. Il rullo superiore, noto come rullo di trazione o di piegatura, è regolabile verticalmente per controllare il raggio di piegatura e adattarsi a diversi spessori di materiale. Questa disposizione consente un controllo preciso del processo di formatura, permettendo la produzione di geometrie complesse con elevata precisione. (Vedi figura)

I modelli avanzati possono incorporare caratteristiche come l'azionamento idraulico o servoelettrico per una maggiore precisione, controlli CNC per un funzionamento automatizzato e sistemi di monitoraggio in tempo reale per garantire una qualità costante. Alcune macchine offrono anche accessori specializzati per attività come la laminazione a cono o la prepiegatura dei bordi, ampliando ulteriormente la loro versatilità nei processi di fabbricazione dei metalli.

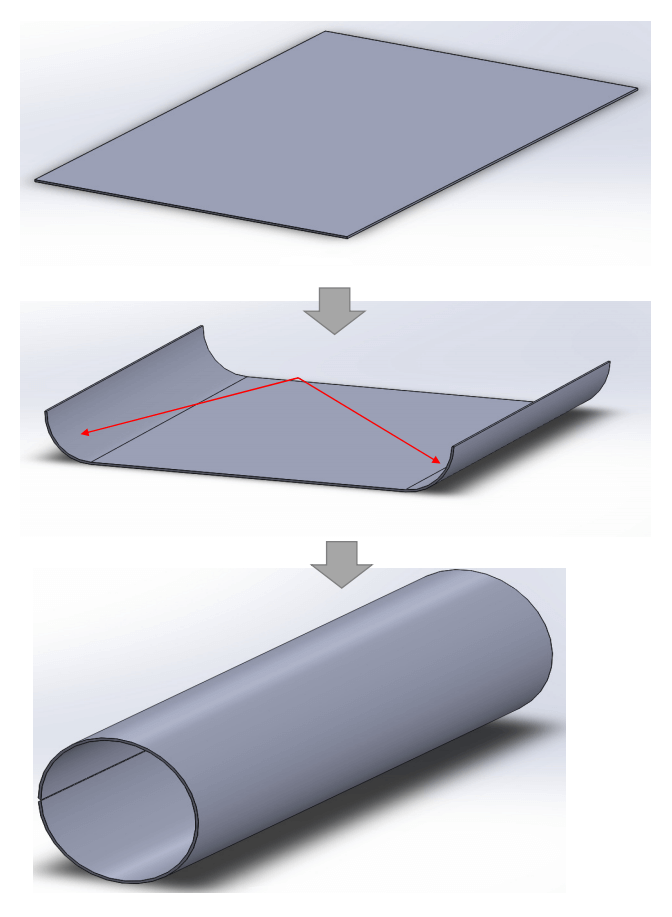

Il processo di laminazione delle lamiere d'acciaio prevede l'introduzione del materiale tra rulli superiori e inferiori posizionati in modo strategico. Il contatto a tre punti creato da questi rulli induce una deformazione controllata, trasformando la lamiera in un profilo curvo o circolare.

Questa tecnica di formatura della lamiera può essere concepita come un'operazione continua di piegatura a tre punti, eseguita da una macchina piegatrice di precisione a tre rulli. Il processo inizia quando un'estremità della lamiera viene introdotta tra i rulli superiore e inferiore.

Il rullo superiore esercita una forza calcolata verso il basso sulla piastra metallica, avviando una deformazione plastica a flessione attraverso una sollecitazione di compressione. Contemporaneamente, la rotazione dei rulli inferiori, guidata dall'interfaccia di attrito tra la piastra e le superfici dei rulli, facilita il movimento bidirezionale della piastra lungo il suo asse longitudinale.

Quando la piastra attraversa la zona di deformazione del rullo, si verifica una deformazione plastica quando la sollecitazione indotta supera il limite di snervamento del materiale. Questa deformazione controllata si propaga lungo l'intera lunghezza della piastra, dando luogo a una flessione plastica uniforme che si conforma al profilo geometrico desiderato.

Il posizionamento relativo dei rulli superiore e inferiore può essere regolato con precisione per ottenere un'ampia gamma di raggi di curvatura. Il raggio minimo raggiungibile è limitato dal diametro del rullo superiore, garantendo la flessibilità del processo e mantenendo l'integrità strutturale.

Un aspetto critico di questo processo è l'applicazione continua di una pressione verso il basso da parte del rullo superiore, che oscilla avanti e indietro sulla superficie della lastra. Questa interazione dinamica assicura una deformazione costante e contribuisce alla qualità complessiva del prodotto finito.

Il metodo descritto esemplifica il principio di funzionamento di una piegatrice simmetrica a tre rulli, uno strumento versatile nella moderna fabbricazione dei metalli. La sua capacità di produrre risultati precisi e ripetibili la rende preziosa in settori che vanno dall'edilizia all'aerospaziale.

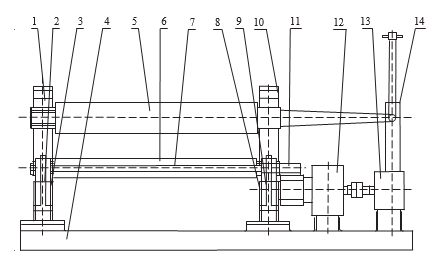

I rulli motorizzati II e III sono azionati da un sistema motore-riduttore sincronizzato, che ruota a velocità identiche nella stessa direzione o in quella opposta. Questa sincronizzazione garantisce una distribuzione uniforme della forza e un flusso costante del materiale durante il processo di piegatura.

Il movimento in avanti della lastra è facilitato dalle forze di attrito generate tra i rulli e la superficie della lastra. Questo metodo di propulsione basato sull'attrito consente un controllo preciso della progressione della lastra attraverso l'apparato di piegatura.

La versatilità della macchina nel produrre diverse curvature è ottenuta grazie alla regolazione precisa della posizione del rullo superiore. Questa regolazione consente di regolare con precisione il raggio di curvatura per soddisfare i requisiti di progettazione specifici.

Nei casi in cui la curvatura desiderata non viene raggiunta in una sola passata, il processo utilizza un approccio iterativo. La posizione del rullo superiore può essere regolata in modo incrementale e il processo di laminazione può essere ripetuto finché il pezzo non raggiunge la forma desiderata. Questa metodologia adattiva garantisce un'elevata precisione del prodotto finale.

La configurazione della piegatrice simmetrica a tre rulli, con i rulli disposti a triangolo isoscele, introduce un caratteristico segmento rettilineo a entrambe le estremità del pezzo durante il processo di laminazione. Questo segmento non piegato, pari a circa la metà della distanza tra i centri dei due rulli inferiori, rappresenta una zona in cui non può avvenire una laminazione efficace ed è considerato il limite principale di questo tipo di macchina.

Nonostante questa limitazione, la piegatrice a tre rulli simmetrici è ancora ampiamente adottata a livello industriale. La sua popolarità è dovuta al design semplice, alla facilità d'uso e all'economicità, che la rendono una scelta privilegiata per molte applicazioni produttive.

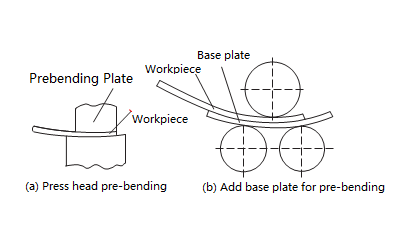

Per risolvere il problema dei segmenti rettilinei, si possono utilizzare diverse strategie di mitigazione, adattate ai requisiti di produzione specifici e alle caratteristiche del pezzo. La tabella seguente illustra questi metodi, fornendo indicazioni per ottimizzare il processo di piegatura e ridurre al minimo le imperfezioni dell'effetto finale.

| Articolo | Soluzione |

| Pre-piegatura del gomito | Questa tecnica prevede l'utilizzo di uno stampo per pre-curvare le estremità della lamiera d'acciaio in un macchina da stampain modo da ottenere la curvatura desiderata. |

| Mantenere l'indennità | Alle estremità della lastra si aggiunge un'adeguata tolleranza per la lastra. Dopo aver steso una certa lunghezza alle due estremità, si può tagliare il resto (noto anche come segmento rettilineo). |

| Aggiungere la piastra di base per la precurvatura | Questo metodo viene eseguito sul macchina di laminazionecome illustrato nella figura 3b. Tuttavia, quando si adotta questo metodo, è fondamentale prendere in considerazione la capacità della macchina di laminazione, cioè la combinazione di forza di flessione del pezzo e della guarnizione necessaria non deve essere superiore a quello della macchina di laminazione. |

Per le piegatrici asimmetriche avanzate a tre rulli, le innovative disposizioni dei rulli dell'albero sono progettate per ridurre al minimo o eliminare i segmenti di linea retta sul pezzo laminato, migliorando la qualità e la precisione del prodotto finale.

La caratteristica distintiva della macchina è la regolazione verticale di entrambi i rulli inferiori. Un rullo inferiore può essere posizionato con precisione in modo che corrisponda all'interasse del rullo superiore, mentre l'altro viene elevato in una posizione ottimale in base alle specifiche del pezzo e alla curvatura desiderata. Questa configurazione dinamica consente un maggiore controllo del processo di piegatura e permette di produrre geometrie più complesse.

La piegatura e il rotolamento iniziali del bordo anteriore della piastra d'acciaio sono facilitati da questa configurazione regolabile. Dopo aver completato circa mezzo giro, l'allineamento dei due rulli inferiori viene modificato strategicamente per continuare il processo di laminazione. Questa regolazione a metà processo è fondamentale per eliminare il segmento di linea retta che si forma tipicamente all'estremità posteriore del pezzo, ottenendo un prodotto dalla curvatura più uniforme.

In alternativa, per una maggiore efficienza e coerenza, il pezzo può essere invertito dopo la prima passata. Questa tecnica consente di posizionare l'estremità non piegata in precedenza come bordo d'attacco per la seconda operazione di laminazione. Questo metodo non solo elimina il segmento rettilineo residuo, ma garantisce anche una curvatura più simmetrica su tutta la lunghezza del pezzo.

Queste tecniche avanzate, combinate con un controllo CNC preciso e sistemi di feedback in tempo reale, consentono di produrre componenti curvi di alta qualità con una distorsione minima e un'eccezionale precisione circolare, soddisfacendo i severi requisiti di settori come quello aerospaziale, energetico e della produzione industriale su larga scala.

Ecco una breve panoramica del processo di laminazione di un cilindro corto con diametro pari o superiore a 400 mm, per aiutarvi a comprendere il funzionamento di una piegatrice a tre rulli.

Il materiale deve essere verificato in conformità ai requisiti del disegno e del processo e non deve presentare difetti evidenti sulla superficie.

La qualità e le specifiche del materiale devono essere conformi agli standard nazionali e industriali pertinenti.

Quando si espande, il diametro del cilindro deve corrispondere al diametro effettivo dell'involucro terminale e il diametro del materiale del cilindro deve essere calcolato in base al diametro intermedio del cilindro.

La direzione di espansione deve essere allineata con la direzione di laminazione dell'acciaio e deve essere limitata a una posizione di 45°. Il layout deve essere efficiente, in modo da utilizzare efficacemente il materiale dei bordi e aumentare l'utilizzo dell'acciaio.

Se il cilindro è costruito da più sezioni, la saldatura deve essere eseguita correttamente in base ai requisiti tecnici di assemblaggio e saldatura dell'apparecchiatura.

La distanza tra le saldature di testa dell'involucro terminale e le saldature longitudinali Le giunture della sezione del guscio cilindrico devono essere superiori a 3 volte lo spessore del cilindro e non inferiori a 100 mm.

Se il cilindro è collegato a un tubo, a un supporto, a un anello di rinforzo, a una piastra di base e così via, l'interposizione delle saldature longitudinali e circonferenziali sul cilindro deve impedire la formazione di fori nella piastra. cordone di saldatura o troppo vicino, e l'anello di rinforzo o la piastra di base devono coprire i cordoni di saldatura.

Il disegno della linea deve essere preciso, utilizzando un metodo di mappatura geometrica per disegnare una linea verticale, una bisettrice e un punto medio, invece di un master quadrato.

Tenendo conto dei margini necessari, tracciare prima la linea di taglio del bordo sulla piastra metallica, poi la linea effettiva del materiale e verificare la linea.

Requisiti di tolleranza per il disegno delle linee di tranciatura:

La tolleranza richiesta per il disegno in linea dell'altezza del cilindro H è H ± 1 mm.

La differenza tra due linee diagonali (△ L = L1 - L2) deve essere inferiore o uguale a 2 mm e la tolleranza di lunghezza della sezione del cilindro è L ± 3 mm.

La formula del perimetro è L = π (Di + S), dove Di è il diametro del cilindro (mm) e S è lo spessore del cilindro (mm).

Dopo la marcatura, viene effettuato un trapianto di marcatura del materiale nella casella di 100 mm x 100 mm nell'angolo superiore destro della piastra d'acciaio.

Blanking ed elaborazione dei bordi:

Per le lamiere in acciaio al carbonio di spessore inferiore a 12 mm, la tranciatura viene effettuata con un cesoia se possibile (altrimenti si utilizza una macchina da taglio semiautomatica).

Dopo il taglio, le scorie devono essere pulite e sbavate.

Per le lastre di spessore superiore a 6 mm che necessitano di una scanalatura, si utilizzano macchine da taglio semiautomatiche o smussatrici a rullo. Per le lastre di spessore inferiore a 6 mm, si utilizza il metodo della rettifica.

Le scanalature generate dalla taglio a fiamma La macchina deve avere le scorie pulite e la scanalatura di saldatura non deve presentare difetti come crepe o delaminazioni.

Prima della saldatura, la superficie del giunto saldato deve essere pulito da eventuali impurità dannose come ossido, grasso e scorie.

La distanza (calcolata dal bordo della scanalatura o della piastra) deve essere ≥ 20 mm.

Durante la laminazione di una lastra, le estremità della lastra possono essere piegate a causa della mancanza di contatto con il rullo superiore, con il risultato di avere bordi dritti residui.

Durante la piegatura simmetrica, il bordo rettilineo residuo è tipicamente circa la metà dell'interasse del rullo inferiore e dipende dallo spessore della piastra.

La piegatura asimmetrica produce bordi rettilinei residui pari a circa 1/6 - 1/10 di quelli della piegatura simmetrica.

Questi bordi rettilinei residui possono essere difficili da eliminare completamente durante la correzione e possono causare problemi di qualità e incidenti con le apparecchiature, quindi dovrebbero essere pre-curvati.

Se non è possibile effettuare la pre-curvatura, è possibile correggerla con una dima dopo la laminazione finale.

Prima della piegatura, la superficie della piastra d'acciaio e quella del rullo devono essere pulite e devono essere rimosse ruggine, pelle, lana, bordi, angoli o particelle rigide.

Ad esempio, per la laminazione dell'acciaio inossidabile, i rulli superiori e inferiori devono essere protetti da un nastro o da uno strato di vernice speciale e lo strato protettivo non deve presentare particelle rigide.

Quando la piastra viene inserita nella macchina di laminazione, per evitare disallineamenti, il pezzo deve essere ruotato e l'asse principale del pezzo deve essere allineato parallelamente all'albero del rullo per garantire che la laminazione circolare sia di buona qualità.

La laminazione circolare è la fase principale della formatura del prodotto e può essere effettuata con processi a uno o più passaggi.

Il numero di passate dipende dai requisiti del processo, come il tasso di deformazione massimo consentito nella laminazione a freddo, e dai limiti dell'attrezzatura, come le condizioni di presa e di potenza.

Quando il ritorno elastico nella laminazione a freddo è significativo, è necessario applicare una certa quantità di sovralaminazione.

Lo sfalsamento longitudinale dell'estremità del cilindro deve essere inferiore a 1,5 mm. Il laminazione delle lastre Il processo è illustrato nella figura che segue.

L'obiettivo principale della correzione della rotondità è ottenere una curvatura uniforme su tutto il profilo circolare, migliorando così la qualità del prodotto e la precisione dimensionale. Questo processo prevede in genere le seguenti fasi:

(1) Impostazione iniziale e alimentazione: Sulla base di dati empirici o di calcoli precisi, regolare i rulli nella posizione ottimale di correzione della curvatura. Questa impostazione iniziale è fondamentale perché determina l'efficacia del successivo processo di laminazione. Considerare fattori quali le proprietà del materiale, le variazioni di spessore e le tensioni residue derivanti da precedenti operazioni di formatura.

(2) Rullatura circolare di precisione: Eseguire almeno due cicli completi di laminazione con la curvatura di correzione determinata. Prestare particolare attenzione all'area del cordone di saldatura, poiché questa regione richiede spesso una lavorazione aggiuntiva per garantire una curvatura uniforme. Utilizzare sensori avanzati e sistemi di monitoraggio in tempo reale per valutare e regolare continuamente i parametri di laminazione, garantendo una distribuzione uniforme della pressione e del flusso di materiale.

(3) Scarico controllato: Ridurre gradualmente il carico di correzione in modo controllato. Lasciare che il pezzo venga sottoposto ad altri cicli di laminazione con carichi progressivamente decrescenti. Questa fase è fondamentale per eliminare le tensioni e ridurre al minimo gli effetti di ritorno elastico, con conseguente miglioramento della stabilità dimensionale del prodotto finale.

Durante l'intero processo, implementare rigorose misure di controllo della qualità, come sistemi di misurazione laser in linea, per verificare la rotondità ottenuta rispetto alle tolleranze specificate. Per le applicazioni di alta precisione, si può considerare l'integrazione di algoritmi di controllo adattivi in grado di regolare dinamicamente i parametri di laminazione in base al feedback in tempo reale, ottimizzando ulteriormente il processo di correzione della rotondità.