Cosa differenzia la tempra in acqua da quella in olio per l'acciaio 35CrMo? Questo articolo esplora i diversi effetti di questi due metodi sulla durezza e sulle proprietà meccaniche dell'acciaio. Confrontando i risultati delle due tecniche, l'articolo fa luce su quale metodo si adatta meglio alle specifiche esigenze di produzione. I lettori potranno così comprendere il processo di tempra ottimale, l'equilibrio tra resistenza e flessibilità e i vantaggi economici di ciascun approccio.

L'acciaio 35CrMo, un materiale comunemente utilizzato nei componenti della nostra azienda, viene solitamente temprato e rinvenuto mediante raffreddamento ad olio o ad acqua con raffreddamento ad olio. Tuttavia, da quando è stato messo in funzione il forno multifunzione della linea di produzione, questo non è in grado di completare il processo di tempra ad acqua con raffreddamento ad olio.

Di conseguenza, i pezzi temprati in olio, in particolare quelli con barre laminate senza lavorazione superficiale, presentano una bassa durezza e non soddisfano i requisiti di trafilatura. Ciò richiede una tempra secondaria, che influisce negativamente sulle prestazioni dei pezzi, aumenta i costi di produzione e comporta perdite inutili.

Un'analisi ha rivelato che la bassa durezza è dovuta principalmente a una velocità di raffreddamento insufficiente. Sulla base di dati rilevanti e dell'esperienza di produzione di altri impianti di trattamento termico, il raffreddamento delle barre di acciaio 35CrMo con salamoia può aumentare la velocità di raffreddamento.

Poiché la nostra azienda non ha mai utilizzato la tempra in acqua nella produzione di barre di acciaio 35CrMo, dobbiamo testare sia il metodo di tempra in acqua che quello in olio e confrontare le loro proprietà meccaniche prima di decidere di implementare la tempra in acqua per le barre di acciaio 35CrMo.

Il materiale di prova è 35CrMo barra d'acciaio prodotto dalla nostra azienda (φ 60 mm), vedi Tabella 1 per la composizione chimica.

Tabella 1 Composizione chimica del 35CrMo Barra d'acciaio (Analisi di massa) (%)

| Progetto | C | Si | Mn | Cr | Mo | S | P | Cu | Ni |

| Standard nazionale | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | ≤0.30 | ≤0.30 |

| Materiali di prova | 0.36 | 0.26 | 0.56 | 0.99 | 0.17 | 0.03 | 0.02 | 0.1 | 0.1 |

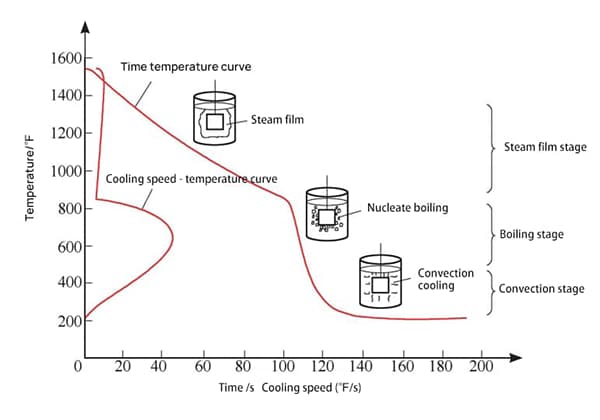

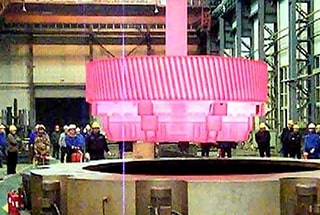

La linea di produzione delle apparecchiature di prova per forni multiuso è illustrata nella Figura 1. La macchina di prova universale elettronica è controllata dal tester di durezza Rockwell e dal microcomputer CMT8202.

Fig. 1 Linea di produzione del forno multiuso

Il test consiste in due parti: un confronto della profondità dello strato indurito tra due metodi di tempra.

I campioni di entrambi i metodi di tempra vengono sottoposti a una prova di trazione e i risultati della resistenza alla trazione e dell'allungamento vengono confrontati.

Prendere una barra di 60 mm come campione di prova e procedere alla tempra in olio e alla tempra in acqua.

(1) Olio processo di tempra

Tempra a 860 ℃, mantenimento per 45 minuti, raffreddamento dell'olio a 150 ℃;

Temperare a 200 ℃, tenere per 180 minuti e raffreddare all'aria a temperatura ambiente.

(2) Processo di tempra in acqua

Raffreddare a 860°C, tenere per 45 minuti e poi raffreddare ad acqua a 150°C.

Riscaldare a 200°C, tenere per 180 minuti e raffreddare all'aria a temperatura ambiente.

Non si osservano cricche da spegnimento sulla superficie del campione trattato.

Misurare la durezza della superficie lavorata ogni 2,5 mm dalla superficie al centro, come illustrato nella figura 2.

I risultati di durezza sono presentati nella Tabella 2.

La tabella 2 mostra che la durezza dopo la tempra in acqua è elevata e lo strato indurito è profondo.

Fig. 2 Prova di durezza dello strato temprato

Tabella 2 Durezza dello strato indurito

| Distanza dalla superficie/mm | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | 22.5 | 25 | 30 |

| Tempra in acqua durezza HRC | 53 | 52 | 50 | 46 | 40 | 37.5 | 35 | 33 | 32 | 30 | 28 | 25.5 |

| Durezza di tempra in olio HRC | 33 | 32 | 31 | 30.5 | 30 | 28 | 27.5 | 26 | 24 | 23 | 23 | 22.5 |

Le barre di acciaio 35CrMo possono essere sottoposte a tempra in olio e in acqua e la durezza può essere regolata per raggiungere 28-30HRC attraverso la regolazione della temperatura di tempra.

(1) Processo di tempra dell'olio

Tempra a 860 ℃, mantenimento per 45 minuti, raffreddamento dell'olio a 150 ℃;

Temperare a 520 ℃, mantenere per 90 minuti e raffreddare in aria a temperatura ambiente. La curva di processo è illustrata nella Fig. 3.

Fig. 3 Curva del processo di tempra dell'olio

(2) Processo di tempra in acqua

Tempra a 860 ℃, mantenimento per 45 minuti, raffreddamento ad acqua a 150 ℃;

Temperare a 580 ℃, mantenere per 90 minuti e raffreddare in aria a temperatura ambiente. La curva di processo è illustrata nella Fig. 4.

Fig. 4 Curva del processo di tempra in acqua

La barra di prova è stata trasformata in un campione per la prova di trazione e i risultati sono riportati nella Tabella 3.

Dalla Tabella 3 si evince che la resistenza dopo la tempra in acqua è relativamente alta e la tenacità è relativamente bassa, con poche differenze nel complesso.

Tabella 3 Proprietà meccaniche

| Tempra mezzo di raffreddamento | Resistenza alla trazione/MPa | Allungamento (%) |

| salamoia | 880 | 14 |

| olio | 814 | 19 |

In base ai risultati dei test, si può dedurre che mentre la resistenza alla trazione è migliorata in modo significativo, l'allungamento è diminuito a parità di durezza superficiale. Ciò è dovuto alla rapida velocità di raffreddamento dell'acqua di tempra, che determina uno strato profondamente indurito e un'elevata durezza.

Questa soluzione risolve il problema della durezza insufficiente delle barre di acciaio 35CrMo dopo la tempra in olio.

Il passaggio di alcuni pezzi in acciaio 35CrMo al processo di tempra in acqua non solo può soddisfare i requisiti di produzione e ridurre il tasso di rilavorazione, ma anche risparmiare sui costi. Il risparmio di elettricità è pari al costo dell'elettricità per la rilavorazione più il costo dell'elettricità risparmiato dal processo esistente. Il calcolo è il seguente: Risparmio di elettricità = (209 × 1,5 + 78 × 3) × 120 (circa 120 riscaldamenti di produzione di acciaio 35CrMo all'anno) × 10% × 1,2 + 91 (potenza della lavatrice) × 0,5 × 120 × 1,2 yuan = 14436 yuan.

Costo del lavoro risparmiato = (tempo risparmiato+tempo di rilavorazione) × numero di operatori × forno di produzione annuale × prezzo unitario dell'ora uomo=(0,5+4,5×10%)×2×120×8,571yuan = 1954yuan.

Costo del materiale risparmiato = (olio di spegnimento perdita per forno+perdita di liquido di pulizia) × calore di produzione annuale=(50+20) × 120 yuan = 8400 yuan.

Il totale annuo è di circa 24790 yuan.

Le barre di acciaio 35CrMo possono essere bonificate con acqua anziché con olio.

Non solo la durezza può soddisfare i requisiti, ma ha anche un impatto minimo sulle proprietà meccaniche complessive.

Lettura correlata: Tabella delle proprietà meccaniche dei metalli

Oltre a questi vantaggi, il tasso di rilavorazione è diminuito significativamente, con conseguente miglioramento dell'efficienza del lavoro e riduzione dei costi di produzione. Inoltre, l'utilizzo di una temperatura di tempra più bassa e l'eliminazione dei fumi d'olio generati nel processo di tempra del materiale per raffreddamento dell'olio comportano un miglioramento dei vantaggi economici, nonché un risparmio energetico e una riduzione delle emissioni.