Immaginate un mondo in cui gli oggetti non solo prendono forma, ma si evolvono nel tempo. Questa è la promessa della stampa 4D, un salto rivoluzionario rispetto alla stampa 3D tradizionale, che incorpora il tempo come dimensione trasformativa. In questo articolo, scopriamo come questa tecnologia all'avanguardia sfrutta i materiali intelligenti per creare strutture adattive e auto-assemblanti. Dagli stent medici ai tessuti spaziali, la stampa 4D è destinata a cambiare il panorama della produzione e non solo. Scoprite gli ultimi progressi e il potenziale futuro di questa affascinante innovazione.

Nel febbraio 2011, la professoressa Skylar Tibbits, direttrice del Self-Assembly Lab del Massachusetts Institute of Technology (MIT) negli Stati Uniti, ha introdotto il concetto di modellazione attraverso l'autoassemblaggio dei materiali durante un discorso TED (Technology, Entertainment, Design), un'organizzazione no-profit con sede negli Stati Uniti.

Nel 2013, il professor Tibbits è tornato sul palco del TED, presentando per la prima volta al mondo il concetto di stampa 4D. Il suo discorso ha suscitato un'ampia attenzione in diversi settori, riconoscendolo come l'inventore della stampa 4D.

Da allora, la stampa 4D ha catturato l'interesse mondiale, progredendo rapidamente nella tecnologia ed espandendosi in applicazioni più ampie. Il professor Tibbits e il suo Self-Assembly Lab, in collaborazione con Stratasys, hanno proseguito la ricerca e sviluppato numerosi modelli fisici di stampa 4D, come illustrato nelle Figure da 8-1 a 8-4.

Attualmente, la tecnologia di stampa 4D è ancora in fase esplorativa e non ha ancora raggiunto applicazioni produttive su larga scala.

Tuttavia, possiede un enorme potenziale per rivoluzionare la tecnologia di produzione, attirando l'attenzione di diversi paesi in tutto il mondo, in particolare Stati Uniti e Cina, con successivi risultati di ricerca.

Nel 2011, il MIT ha avviato una ricerca sulla tecnologia di stampa 4D; nel 2014, l'azienda americana Nervous System ha presentato il primo abito cavo stampato in 4D; nel 2017, la NASA ha utilizzato la stampa 4D per creare trame metalliche pieghevoli, preparandole per l'uso nella produzione di vari veicoli spaziali; nel 2016, un team di esperti dell'ospedale Xijing della Quarta Università Medica Militare in Cina, in collaborazione con un laboratorio chiave nazionale locale, è stato il primo ad applicare stent tracheali stampati in 4D nel trattamento di neonati con complesse patologie cardiache congenite accompagnate da una grave stenosi tracheale bilaterale.

In sintesi, la stampa 4D è pronta a cambiare i paradigmi, ad ampliare il pensiero e a suscitare anticipazioni ed entusiasmi per il futuro.

Da quando il professor Skylar Tibbits ha introdotto per la prima volta il concetto di stampa 4D nel 2013, la definizione è stata interpretata da un numero crescente di studiosi, dando luogo a una varietà di descrizioni e a un certo dibattito, senza raggiungere un consenso. Vale la pena notare che, con la continua evoluzione della tecnologia di stampa 4D, anche il suo contenuto concettuale si sta arricchendo.

In primo luogo, questo libro fornisce una spiegazione completa della stampa 4D, come descritto dal professor Skylar Tibbits, che è la seguente: la stampa 4D è un nuovo processo che dimostra un cambiamento radicale nella produzione additiva. Comporta stampe multimateriale con la capacità di trasformarsi nel tempo, o un sistema di materiali personalizzato che può passare da una forma all'altra, direttamente dal letto di stampa.

Questa tecnica offre un percorso semplificato dall'idea alla realtà, con funzionalità orientate alle prestazioni integrate direttamente nei materiali.

La quarta dimensione viene qui descritta come la trasformazione nel tempo, sottolineando che le strutture stampate non sono più semplicemente oggetti statici e morti, ma sono programmaticamente attive e possono trasformarsi in modo indipendente.La stampa 4D è un primo sguardo al mondo dei materiali evolvibili che possono rispondere alle esigenze degli utenti o ai cambiamenti ambientali.

Al centro di questa tecnologia ci sono tre capacità fondamentali: la macchina, il materiale e il "programma" geometrico.

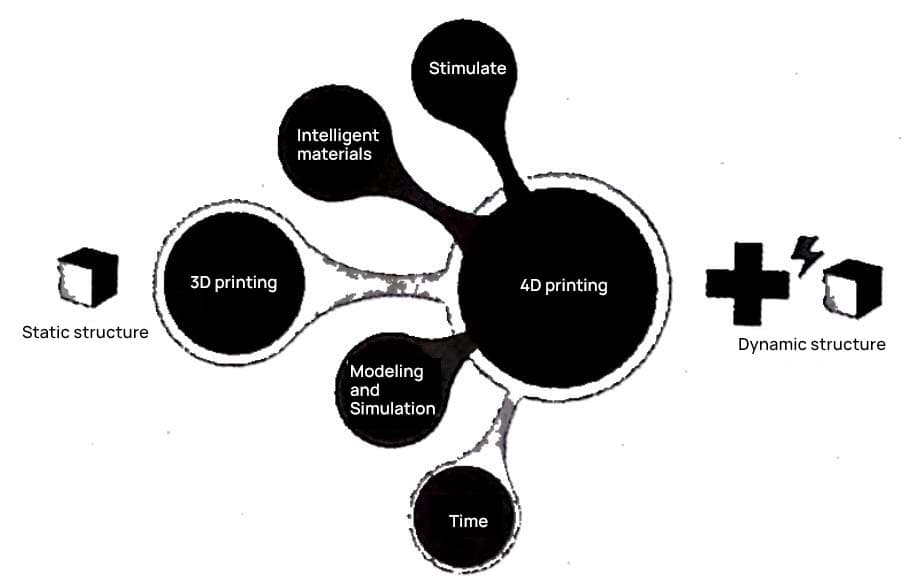

Il professor Skylar Tibbits illustra la stampa 4D come un processo fondamentalmente diverso dalla stampa 3D (produzione additiva). La stampa 4D richiede un sistema evolutivo multi-materiale o di materiali personalizzati che, dopo essere stato prodotto dalla stampa 3D, può continuare a evolversi nel tempo o trasformarsi da una forma all'altra.

Incorporando caratteristiche orientate alle prestazioni direttamente nel sistema dei materiali, la stampa 4D offre una scorciatoia dall'idea alla realtà. La quarta dimensione della stampa 4D, che può essere descritta come evoluzione nel tempo, sottolinea che le strutture create dalla stampa 3D non sono più statiche ma possono essere programmate per una trasformazione autonoma.

Le tecnologie chiave della stampa 4D sono tre: l'hardware, i materiali e la "programmazione" geometrica.

Per comprendere appieno il concetto di stampa 4D, come spiegato dal professor Skylar Tibbits, è necessario comprendere le seguenti sfumature:

La cosiddetta quarta dimensione si riferisce all'evoluzione del sistema di materiali evolvibili nel tempo, che secondo il professor Tibbits equivale all'auto-assemblaggio, ovvero il sistema di materiali può trasformarsi nella forma desiderata in un lasso di tempo prestabilito sulla base di modelli definiti dal software.

La distinzione fondamentale rispetto alla stampa 3D risiede principalmente in un cambiamento trasformativo nell'approccio alla produzione. La stampa 3D richiede un modello tridimensionale pre-progettato e poi utilizza i materiali corrispondenti per modellarlo, mentre la stampa 4D incorpora il progetto del modello tridimensionale direttamente nel sistema dei materiali, semplificando il processo da "progetto" a "oggetto fisico".

Le tre tecnologie chiave a cui si fa riferimento sono le seguenti: Per quanto riguarda le attrezzature, le stampanti 3D convenzionali possono essere utilizzate direttamente o con piccole modifiche; per quanto riguarda i materiali, di solito si tratta di compositi multifase o di materiali evolvibili, noti anche come materiali intelligenti o materiali reattivi agli stimoli.

Si tratta di materiali in grado di modificare autonomamente le proprie proprietà fisiche o chimiche (tra cui forma, densità, colore, elasticità, conduttività, caratteristiche ottiche, proprietà elettromagnetiche, ecc.) in presenza di stimoli predeterminati (come l'immersione in acqua o l'esposizione a calore, pressione, elettricità, luce, ecc.)

Attualmente l'attenzione è rivolta principalmente alle catene singole filamentose e ai materiali sottili simili a fogli, mentre il prossimo obiettivo della ricerca è la creazione di strutture tridimensionali più complesse.

Attualmente, la stampa 4D è particolarmente abile nella stampa di singole catene filamentose. Per quanto riguarda la "programmazione geometrica", essa si riferisce alla relazione di risposta tra gli stimoli materiali e le proprietà fisiche menzionate in precedenza, con il meccanismo di risposta principale costituito dalla generazione di deformazioni caratteristiche localizzate (o deformazioni di disallineamento) all'interno dell'oggetto stampato durante o dopo il processo di stampa.

Per il professor Skylar Tibbits e il suo Self-Assembly Lab, le attrezzature e i materiali utilizzati per la stampa 4D sono forniti da Stratasys, mentre la "programmazione" geometrica è fornita dal team di ricerca e sviluppo di Autodesk. Hanno anche progettato un nuovo software chiamato Cyborg. La Figura 8-5 illustra in modo più intuitivo la spiegazione della stampa 4D fornita dal professor Skylar Tibbits.

Nel 2014, il professor Li Dicheng della Xi'an Jiaotong University ha offerto un concetto conciso di stampa 4D: La stampa 4D si riferisce alla produzione additiva di materiali intelligenti, il che significa che le strutture realizzate con la tecnologia di stampa 3D possono cambiare forma e struttura nel tempo se stimolate da fattori ambientali esterni. La dimensione aggiuntiva che la tecnologia di stampa 4D aggiunge alla stampa 3D è il tempo.

Pertanto, il concetto iniziale di stampa 4D può essere inteso semplicemente come "stampa 3D + tempo", concentrandosi sul cambiamento di forma dei componenti nel tempo con materiali intelligenti. Si ritiene che, con il continuo approfondimento della ricerca sulla stampa 4D, il suo concetto e la sua essenza saranno ulteriormente elevati.

Un componente chiave della stampa 4D è rappresentato dai materiali intelligenti. Alla fine degli anni '80, ispirati da alcune capacità presenti in natura, scienziati americani e giapponesi hanno introdotto per la prima volta il concetto di intelligenza nel campo dei materiali e delle strutture, proponendo l'idea innovativa di strutture di materiali intelligenti.

Conosciuti anche come strutture intelligenti o reattive, questi sistemi integrano elementi di rilevamento, attuatori e circuiti associati di elaborazione del segnale e di controllo all'interno della struttura materiale. Sono progettati per rispondere a stimoli e controlli meccanici, termici, ottici, chimici, elettrici e magnetici.

Questi materiali non solo sono in grado di sopportare carichi, ma possiedono anche la capacità di riconoscere, analizzare, elaborare e controllare, offrendo caratteristiche multifunzionali come l'autodiagnosi, l'autoadattamento, l'autoapprendimento e l'autoriparazione.

Le strutture intelligenti dei materiali rappresentano una frontiera interdisciplinare, che comprende un'ampia gamma di campi come la meccanica, la scienza dei materiali, la fisica, la biologia, l'elettronica, la scienza del controllo, l'informatica e la tecnologia. Un numero significativo di esperti di queste discipline in tutto il mondo è attivamente impegnato nel progresso di questi campi.

Esistono numerose classificazioni dei materiali intelligenti, che possono essere suddivisi in base alla loro funzione e composizione in materiali a memoria di forma, polimeri elettroattivi, materiali piezoelettrici, fluidi elettroreologici e materiali magnetostrittivi.

I materiali a memoria di forma comprendono polimeri a memoria di forma (SMP), leghe a memoria di forma (SMA), idrogel a memoria di forma (SMH), ceramiche a memoria di forma (SMC) e compositi a memoria di forma (SMC).

I polimeri a memoria di forma (SMP), noti anche come polimeri a memoria di forma, sono materiali polimerici in grado di cambiare e fissare la loro forma iniziale in determinate condizioni, per poi recuperare la forma originale quando vengono stimolati da condizioni esterne come calore, elettricità, luce o induzione chimica.

La tecnologia SMP utilizza la moderna teoria fisica dei polimeri, insieme alle tecniche di sintesi e modifica dei polimeri, per progettare e regolare molecolarmente la struttura molecolare di materiali polimerici comuni, come polietilene, poliisoprene, poliestere, copoliestere, poliammide, copoliammide e poliuretano.

Questi materiali sono dotati di una forma specifica in determinate condizioni (lo stato iniziale), che può cambiare ed essere fissata (lo stato deformato) al variare delle condizioni esterne. Se l'ambiente esterno cambia di nuovo in modo specifico, possono tornare reversibilmente allo stato iniziale, completando il ciclo di memorizzazione dello stato iniziale, fissazione dello stato deformato e ritorno allo stato iniziale.

I SMP sono classificati in base al tipo di stimoli a cui rispondono, tra cui SMP indotti termicamente, SMP indotti elettricamente, SMP indotti dalla luce e SMP indotti chimicamente.

Gli SMP indotti termicamente si deformano al di sopra della temperatura ambiente e possono fissare la deformazione durante la conservazione per lunghi periodi. Quando vengono riscaldati a una specifica temperatura di risposta, i componenti recuperano rapidamente la loro forma iniziale.

Questi polimeri sono ampiamente utilizzati in vari settori, come quello sanitario, sportivo, edile, dell'imballaggio, automobilistico e degli esperimenti scientifici, compresi i dispositivi medici, la plastica espansa, i cuscini per sedili, i supporti ottici di memorizzazione delle informazioni e gli allarmi.

La funzione di memoria di forma delle SMP indotte termicamente deriva principalmente da due fasi incompatibili all'interno del materiale: la fase fissa, che mantiene la forma del prodotto stampato, e la fase reversibile, che subisce un rammollimento e un indurimento al variare della temperatura. La fase fissa è responsabile della memorizzazione e del recupero della forma originale, mentre la fase reversibile consente al prodotto di cambiare forma.

In base alle caratteristiche strutturali della fase fissa, gli SMP indotti termicamente possono essere ulteriormente suddivisi in categorie termoindurenti e termoplastiche. Inoltre, esiste il cosiddetto polimero a memoria di forma "cold deformation molding", che prevede la lavorazione a freddo di alcune resine termoplastiche al di sotto della temperatura T per ottenere un'elevata deformazione elastica e quindi il raffreddamento per ottenere lo stato deformato.

Quando viene riscaldato al di sopra della temperatura TgIl materiale può anche tornare alla sua forma originale.

Gli SMP indotti elettricamente sono compositi di materiali polimerici a memoria di forma indotti termicamente con sostanze conduttive, come nerofumo conduttivo, polvere di metallo e polimeri conduttivi. Il loro meccanismo di memoria è identico a quello dei polimeri a memoria di forma indotti termicamente. Il materiale composito utilizza il calore generato da una corrente elettrica per aumentare la temperatura del sistema e indurre il recupero della forma.

Pertanto, possiede sia proprietà conduttive che un'eccellente funzionalità di memoria di forma, utilizzata principalmente nell'elettronica, nelle comunicazioni e nella strumentazione, come i tubi catodici elettronici e i materiali di schermatura elettromagnetica.

Gli SMP fotoreattivi incorporano specifici gruppi fotocromici (PCG) nelle catene principali e laterali del polimero. In seguito all'esposizione alla luce UV, i PCG subiscono una reazione di fotoisomerizzazione, causando un significativo cambiamento dello stato della catena molecolare.

Macroscopicamente, il materiale mostra una trasformazione di forma indotta dalla luce. Quando l'esposizione alla luce cessa, le PCG reagiscono reversibilmente, riportando lo stato molecolare e il materiale alla sua forma originale. Questi materiali sono utilizzati nella stampa, nella registrazione ottica, nelle valvole molecolari guidate dalla luce e nei sistemi di rilascio controllato dei farmaci.

Gli SMP indotti chimicamente sono attivati da cambiamenti nel mezzo circostante per consentire la deformazione del materiale e il recupero della forma. Gli stimoli chimici più comuni includono variazioni di pH, equilibrio di scambio ionico, reazioni di chelazione, transizioni di fase e reazioni redox.

Questi materiali includono poliacrilammide parzialmente saponificata, alcool polivinilico e miscele di acido poliacrilico in forma di film, e sono utilizzati in settori specializzati come le membrane di separazione per proteine o enzimi e i motori chimici.

Le leghe a memoria di forma (SMA) sono materiali costituiti da due o più elementi metallici che presentano un effetto di memoria di forma (SME) attraverso trasformazioni di fase martensitiche termoelastiche e il loro contrario.

Gli SMA offrono le migliori prestazioni di memoria di forma tra i materiali a memoria di forma. Termoelastico martensiteuna volta formatosi, continua a crescere al diminuire della temperatura e diminuisce al riscaldamento, scomparendo in un processo completamente reversibile. La differenza di energia libera agisce come forza motrice della trasformazione di fase.

Le SMA sono classificate in tre classi in base alle loro caratteristiche di deformazione:

Effetto memoria di forma unidirezionale: Gli SMA si deformano a temperature inferiori e recuperano la forma originale al momento del riscaldamento, mostrando un effetto di memoria di forma solo durante il processo di riscaldamento.

Effetto memoria di forma bidirezionale: Alcune leghe recuperano la forma della fase ad alta temperatura al riscaldamento e tornano alla forma della fase a bassa temperatura al raffreddamento.

Effetto memoria di forma completo: Al riscaldamento, il materiale recupera la forma della fase ad alta temperatura e, al raffreddamento, passa alla forma della fase a bassa temperatura con la stessa geometria ma con orientamento opposto.

Ad oggi, sono stati scoperti più di 50 tipi di leghe con effetti di memoria di forma. Nel 1969, l'effetto memoria di forma della lega di nichel-titanio è stato applicato per la prima volta a livello industriale, portando alla creazione di un dispositivo di accoppiamento per tubi unico nel suo genere.

Aggiungendo altri elementi alla lega di nichel-titanio, sono state ulteriormente sviluppate e ricercate nuove leghe a memoria di forma a base di nichel-titanio, come nichel-titanio-rame, nichel-titanio-ferro e nichel-titanio-cromo. Esistono inoltre altri tipi di leghe a memoria di forma, tra cui rame-nichel, rame-alluminio, rame-zinco e leghe a base di ferro (Fe-Mn-Si, Fe-Pd).

Gli SMA sono ampiamente utilizzati in vari campi, come l'aerospaziale, l'elettronica meccanica, l'ingegneria biomedica, la costruzione di ponti, l'industria automobilistica e la vita quotidiana.

Gli idrogel sono un tipo di gel a rete tridimensionale altamente idrofilo che può gonfiarsi rapidamente in acqua e trattenere un volume significativo di acqua senza dissolversi nel suo stato gonfio. L'assorbimento di acqua è strettamente correlato al grado di reticolazione; maggiore è la reticolazione, minore è l'assorbimento di acqua. Gli idrogel possono essere classificati in idrogel tradizionali e idrogel reattivi all'ambiente in base alla loro risposta agli stimoli esterni.

Gli idrogel tradizionali non sono sensibili ai cambiamenti ambientali, come la temperatura o il pH; si adattano alterando la reticolazione delle macromolecole per catturare e rilasciare l'acqua (fornendo uno stimolo), ottenendo così una contrazione e un'espansione per facilitare le transizioni strutturali.

Gli idrogel reattivi all'ambiente, invece, sono in grado di rilevare piccoli cambiamenti o stimoli nell'ambiente esterno (come la temperatura, il pH, la luce, l'elettricità, la pressione, ecc.) e di rispondere con significativi cambiamenti delle proprietà fisiche e chimiche, anche con brusche trasformazioni. La caratteristica di questi idrogel è il notevole cambiamento del loro comportamento di rigonfiamento in risposta a fattori ambientali.

Sulla base dei diversi meccanismi di risposta di questi due tipi di idrogeli, sono stati sviluppati idrogeli a memoria di forma che possono essere utilizzati come sensori, interruttori di controllo, ecc.

Gli SMC presentano effetti di memoria di forma che differiscono dagli SMP e dagli SMA nei seguenti modi: In primo luogo, gli SMC hanno una capacità di deformazione inferiore; in secondo luogo, gli SMC subiscono vari gradi di deformazione irreversibile a ogni ciclo di memoria di forma e di recupero e, con l'aumentare del numero di cicli, la deformazione cumulativa cresce, portando infine alla formazione di cricche.

Le SMC possono essere classificate in base al meccanismo di generazione dell'effetto memoria di forma in ceramiche a memoria di forma viscoelastiche, ceramiche a memoria di forma a trasformazione di fase martensitica, ceramiche a memoria di forma ferroelettriche e ceramiche a memoria di forma ferromagnetiche.

Le ceramiche viscoelastiche a memoria di forma comprendono l'ossido di cobalto, l'ossido di alluminio, il carburo di silicio, il nitruro di silicio e la mica vetroceramica. Quando questi materiali vengono riscaldati a una certa temperatura, si deformano sotto carico e la forza esterna mantiene la deformazione. Dopo il raffreddamento e il successivo riscaldamento a una temperatura specifica, la deformazione della ceramica ritorna allo stato originale.

Gli studi suggeriscono che le ceramiche viscoelastiche a memoria di forma contengono due strutture - cristallina e vetrosa - e che l'energia elastica che guida il recupero della forma è immagazzinata in una di queste strutture, mentre la deformazione avviene nell'altra.

Le ceramiche martensitiche a memoria di forma, come ZrO2, BaTiO3, KNbO3, PbTiO3sono impiegati principalmente in elementi attuatori per l'accumulo di energia e in materiali funzionali specializzati.

Le ceramiche ferroelettriche a memoria di forma si riferiscono a ceramiche che presentano caratteristiche di memoria di forma quando il loro orientamento cambia sotto un campo elettrico esterno. Le regioni di fase delle ceramiche ferroelettriche a memoria di forma comprendono sostanze paraelettriche, ferroelettriche e antiferroelettriche, con tipi di transizione di fase come le trasformazioni paraelettriche-ferroelettriche e antiferroelettriche-ferroelettriche.

Queste transizioni di fase possono essere indotte da un campo elettrico o dalla commutazione o riorientamento di domini magnetici polari. Sebbene le ceramiche ferroelettriche a memoria di forma presentino deformazioni minori rispetto alle leghe a memoria di forma, vantano tempi di risposta rapidi.

Possono anche subire transizioni reversibili come paramagnetico-ferromagnetico, paramagnetico-antiferromagnetico o da stati orbitali ordinati a disordinati, tipicamente accompagnati da deformazioni reticolari recuperabili.

Gli oggetti realizzati con la stampa 4D sono prodotti intelligenti con capacità di adattamento e auto-riparazione. Sono ampiamente applicabili in vari settori, tra cui tessuti e organi artificiali, dispositivi medici, trasporti automobilistici, macchinari di precisione, industria aerospaziale, industria della difesa, moda, arredamento ed edilizia. Ecco sette esempi di applicazioni specifiche:

Nervous System, fondata negli Stati Uniti nel 2007 da Jessica e Jessie, entrambe laureate al MIT e Jessica laureata in architettura presso lo stesso istituto del professor Skylar Tibbits, ha iniziato a utilizzare un tessuto speciale per creare abiti attraverso la stampa 4D nel 2014. L'abito, come mostrato nella Figura 8-6, è costituito da una struttura reticolare composta da 2.279 triangoli e 3.316 punti di snodo, come illustrato nella Figura 8-7.

La tensione tra i triangoli e i punti di snodo si adatta alla forma del corpo di chi lo indossa, garantendo una buona vestibilità dell'abito anche in caso di variazioni di peso. Questo abito non solo risolve i problemi di vestibilità, ma si adatta anche alla forma del corpo di chi lo indossa. L'abito è stato creato utilizzando la tecnologia di stampa 3D SLS, che lascia cadere la polvere non sinterizzata dopo la stampa, dando vita a una struttura di fibre a incastro.

Nervous System ha anche sviluppato un'applicazione che consente agli utenti di eseguire una scansione 3D del proprio corpo, scegliere le dimensioni e la forma del tessuto e confezionare un abito unico stampato in 4D. Attualmente, questo abito stampato in 4D è collezionato in modo permanente da quattro musei o gallerie.

Nel 2017, un gruppo di ricerca guidato da Raul Polit Casillas presso il Jet Propulsion Laboratory della NASA ha riferito la creazione di un tessuto metallico pieghevole utilizzando la tecnologia di stampa 4D, come mostrato nella Figura 8-8. Il tessuto è caratterizzato da minuscoli quadrati metallici argentati sul davanti e da fili metallici neri intrecciati sul retro, come illustrato nella Figura 8-9.

Questa struttura migliora in modo significativo la capacità di resistere agli impatti esterni ed è stata progettata per essere applicata sulle superfici dei veicoli spaziali o delle tute degli astronauti. La struttura è in grado di riflettere la luce (lato quadrato metallico) e di assorbire il calore (lato filo metallico), racchiudendo cinque capacità: resistenza agli impatti fisici, capacità di piegatura simile a quella del tessuto, resistenza alla trazione simile a quella dell'acciaio, rifrazione della luce intensa e gestione termica passiva.

La gestione termica passiva consente al veicolo spaziale di mantenere un differenziale di temperatura minimo con l'ambiente esterno, raggiungendo un equilibrio dinamico quando questo materiale viene utilizzato come rivestimento.

La NASA prevede che questo tessuto metallico sarà utilizzato in vari settori, tra cui antenne pieghevoli e mutabili di grandi dimensioni, isolamento termico per le navicelle spaziali che visitano pianeti/lune freddi e ghiacciati, nonché tappetini flessibili per l'isolamento degli astronauti, scudi in miniatura contro i meteoriti per le navicelle e tute spaziali.

Inoltre, questo materiale innovativo può essere utilizzato nei velivoli su lune/pianeti ghiacciati, creando "piedi" pieghevoli che si adattano alle superfici planetarie ruvide, aiutando a evitare alcuni danni fisici e facilitando la raccolta di campioni.

Il 28 marzo 2016, i chirurghi toracici dell'ospedale Tangdu, affiliato alla Quarta Università Medica Militare, hanno utilizzato una tecnologia di stampa 4D all'avanguardia per alleviare le sofferenze di un paziente affetto da tracheomalacia causata da tubercolosi tracheale endobronchiale. Il segmento tracheale colpito superava la lunghezza massima consentita per la resezione, rendendo impossibile la rimozione.

L'impianto di uno stent tradizionale potrebbe portare a complicazioni come la difficoltà di espettorazione. A livello internazionale, l'Università del Michigan ha riportato un caso simile sul New England Journal of Medicine, dove gli esperti hanno progettato una sospensione esterna dello stent per un paziente con una malattia bronchiale sinistra di soli 1-1,5 cm, mentre questo paziente aveva una lesione di 6 cm nella trachea, che rappresentava una sfida maggiore.

Dopo un'attenta analisi delle caratteristiche della malattia, il dottor Li Xiaofei, il vicedirettore Huang Lijun e il dottor Wang Lei del reparto di chirurgia toracica dell'ospedale di Tangdu, in collaborazione con il professor Cao Tiesheng e il medico Yang Guanying del Centro di ricerca sulla stampa 3D della Quarta Università Medica Militare, hanno creato un modello di trachea stampato in 3D.

Dopo un'attenta valutazione, hanno deciso di procedere con l'intervento di sospensione dello stent esterno. Hanno inoltre collaborato con l'équipe del professor He Jiankang della Xi'an Jiaotong University per creare uno stent tracheale biodegradabile stampato in 4D per il paziente, come mostrato nella Figura 8-10.

Utilizzando lo stent tracheale biodegradabile stampato in 4D per racchiudere la trachea indebolita e suturandolo in posizione, la trachea collassata è stata sostenuta e le vie aeree ristrette sono state aperte. È stata condotta un'accurata comunicazione pre-operatoria con il paziente e la famiglia, come illustrato nella Figura 8-11.

L'intervento è stato un successo e il paziente si è ripreso bene dopo l'intervento.

Il periodo di degradazione dello stent può essere regolato controllando il tipo e il peso molecolare del biomateriale, consentendogli di degradarsi gradualmente e di essere assorbito dall'organismo nei 2-3 anni successivi, risparmiando al paziente il dolore di un secondo intervento chirurgico per rimuovere lo stent.

Questo intervento è stato il primo del suo genere a livello internazionale e prevedeva la sospensione di uno stent esterno per un segmento molle estremamente allungato della trachea. Inoltre, nel settembre dello stesso anno, i medici dell'Ospedale Xijing della Quarta Università Medica Militare hanno collaborato con l'équipe di He Jiankang della Xi'an Jiaotong University.

Utilizzando uno stent tracheale assorbibile simile stampato in 4D, hanno eseguito un intervento di sospensione dello stent su un neonato di 5 mesi affetto da una complessa cardiopatia congenita combinata con una grave stenosi bronchiale bilaterale, curando con successo la condizione - un'altra novità mondiale.

Nel 2019, il professor Liu Liwu dell'Harbin Institute of Technology ha collaborato con esperti clinici del First Affiliated Hospital della Harbin Medical University per incorporare particelle magnetiche Fe3O4 in una matrice di acido polilattico a memoria di forma. Hanno progettato e stampato in 4D un occlusore SMP biodegradabile e personalizzabile che può essere dispiegato a distanza e in modo controllabile sotto una specifica intensità di campo magnetico.

Hanno inoltre condotto esperimenti di fattibilità in vitro con l'occlusore SMP stampato in 4D per testare la semplicità del suo processo di dispiegamento, come mostrato nelle figure 8-12. L'occlusore SMP ha potuto essere confezionato, consegnato e rilasciato senza problemi attraverso un catetere, con un processo di distribuzione che si è concluso in 16 secondi.

Nel 2013, in occasione della Conferenza internazionale sulla robotica e l'automazione dell'IEEE, Samuel M. Felton dell'Institute for Biologically Inspired Engineering della Harvard School of Engineering and Applied Sciences ha presentato un sistema robotico di autoassemblaggio realizzato con la tecnologia di stampa 4D.

Il campo della robotica, che richiede elevate prestazioni strutturali, automazione e intelligenza, vede spesso effetti sorprendenti quando si combinano polimeri a memoria di forma, e il sistema di autoassemblaggio robotico è particolarmente significativo. Questo sistema di autoassemblaggio stampato in 4D fonde materiali planari rigidi con SMP, ottenendo azioni sequenziali di piegatura, controllo dell'angolo e scanalatura su stimolo esterno.

Le Figure 8-13(a) raffigurano un robot simile a un verme dotato di un sistema di autoassemblaggio robotico stampato in 4D, in grado di ripiegarsi in una forma funzionale che si muove sotto una corrente elettrica adeguata; la Figura 8-13(b) mostra lo stesso robot simile a un verme che dimostra la sua autopropulsione a una velocità di 2µm/s. Questi robot autoassemblanti possono ridurre i costi di materiale, lavorazione e trasporto e hanno prospettive promettenti per l'esplorazione di aree ristrette.

Nel 2017, il professor Zhao Xuanhe del Massachusetts Institute of Technology ha depositato microbi geneticamente trattabili su un materiale inerte all'umidità utilizzando un processo di stampa 3D, creando una pellicola bioibrida con una struttura multistrato a densità microbica non uniforme. Utilizzando i comportamenti igroscopici e bioluminescenti delle cellule viventi, questa pellicola bioibrida può rispondere ai gradienti di umidità ambientale in pochi secondi.

Il film altera reversibilmente la forma della struttura multistrato e l'intensità della bioluminescenza, formando lembi aperti e ventilati in ambienti ad alta umidità, come illustrato nella Figura 8-14. Questo film bioibrido è stato modellato in indumenti sportivi sensibili all'umidità per migliorare l'esperienza atletica, come illustrato nella Figura 8-15. Questa pellicola bioibrida è stata trasformata in indumenti sportivi sensibili all'umidità per migliorare l'esperienza atletica, come illustrato nella Figura 8-15.

Poiché la deposizione di questa struttura multistrato costituisce una produzione additiva di materiali intelligenti sensibili all'umidità, questo processo di stampa 3D può essere definito anche stampa 4D.

Nel 2020, il team del professor H. Jerry Qi del Georgia Institute of Technology ha dimostrato un metodo per progettare e produrre strutture autotrasformanti in grado di subire grandi deformazioni e un modulo elevato. Le strutture progettate sono state stampate utilizzando processi DIW multi-materiale con inchiostri compositi costituiti da un'elevata frazione volumetrica di solvente, resine fotopolimerizzabili, fibre di vetro corte e silice gassosa.

Durante la stampa, le fibre di vetro sono state allineate tramite l'orientamento indotto dal taglio attraverso l'ugello, ottenendo proprietà meccaniche altamente anisotrope. Il solvente è stato poi evaporato, causando un ritiro anisotropo delle fibre di vetro allineate sia in direzione parallela che perpendicolare. Una successiva fase di post-curing ha ulteriormente aumentato la rigidità del materiale composito da circa 300 MPa a circa 4,8 GPa.

Il processo di stampa e deformazione, illustrato nella Figura 8-16, è descritto in precedenza. È stato sviluppato un modello di analisi agli elementi finiti per prevedere gli effetti del solvente, del contenuto di fibre e dell'orientamento delle fibre sulle variazioni di forma.

I risultati hanno confermato che il ritiro volumetrico anisotropo può agire come una cerniera attiva, consentendo l'autotrasformazione di strutture complesse con grandi deformazioni ed elevato modulo. Queste strutture mostrano potenziali applicazioni in strutture leggere con capacità portanti.