Siete incuriositi dalla potenza e dalla precisione della lavorazione a 5 assi? In questo post del blog, approfondiamo i fondamenti di questa tecnica di produzione avanzata. Il nostro esperto ingegnere meccanico analizza i concetti, i processi e i vantaggi che rendono la lavorazione a 5 assi un'innovazione nel settore. Preparatevi ad ampliare le vostre conoscenze e a scoprire come questa tecnologia stia rivoluzionando il modo in cui creiamo pezzi complessi con una precisione e un'efficienza senza pari.

La lavorazione a 5 assi rappresenta una sofisticata tecnologia CNC che consente il movimento simultaneo degli utensili da taglio o dei pezzi lungo cinque assi distinti. Questa capacità avanzata consente all'utensile da taglio di avvicinarsi al pezzo praticamente da qualsiasi angolazione, facilitando la produzione di componenti altamente complessi e precisi.

I cinque assi di movimento in un sistema di lavorazione a 5 assi sono:

Alcune macchine possono utilizzare un asse C (rotazione intorno all'asse Z) invece dell'asse A o B, a seconda della configurazione specifica.

L'incorporazione dei movimenti di rotazione lungo gli assi A e B aumenta notevolmente le capacità della macchina. Questa maggiore flessibilità offre diversi vantaggi chiave:

La lavorazione simultanea a 5 assi rappresenta un approccio all'avanguardia nella produzione avanzata, caratterizzato dal movimento simultaneo di tutti e cinque gli assi durante il processo di lavorazione. A differenza dei sistemi convenzionali a 3 assi o dei metodi a 5 assi indicizzati, questa tecnica facilita il movimento multiasse continuo, dando luogo a un percorso di taglio continuo e ininterrotto.

Questo metodo sofisticato consente di produrre geometrie di pezzi molto complessi con tolleranze eccezionalmente strette, mantenendo un controllo preciso sulla posizione angolare dell'utensile da taglio rispetto al pezzo durante l'intera operazione. La regolazione continua dell'orientamento dell'utensile consente di ottenere condizioni di taglio ottimali, riducendo in modo significativo il rischio di collisioni con l'utensile ed eliminando la necessità di configurazioni multiple.

Uno dei vantaggi principali della lavorazione simultanea a 5 assi è la possibilità di utilizzare utensili più corti e più rigidi. La riduzione della sporgenza dell'utensile riduce al minimo le vibrazioni, consentendo di ottenere finiture superficiali superiori e una maggiore precisione dimensionale. Inoltre, questa tecnica consente di ottenere tassi di rimozione del materiale più efficienti, in quanto l'utensile può mantenere un impegno ottimale con il pezzo, riducendo i tempi di ciclo e migliorando la produttività complessiva.

L'implementazione della lavorazione simultanea a 5 assi spinge i confini delle capacità produttive, offrendo numerosi vantaggi come una maggiore precisione, una flessibilità senza pari e una migliore efficienza. Consente ai produttori di produrre componenti intricati con superfici complesse a forma libera, cavità profonde e sottosquadri che sarebbe difficile o impossibile ottenere con i metodi di lavorazione tradizionali. Questa tecnologia trova ampie applicazioni nel settore aerospaziale, nella produzione di dispositivi medici e nella produzione di stampi ad alta precisione.

La lavorazione a 5 assi rivoluziona i processi di taglio grazie all'impiego di movimenti multidirezionali, offrendo una flessibilità e una precisione senza precedenti nella lavorazione dei metalli. Questa tecnica avanzata utilizza utensili da taglio che operano simultaneamente lungo cinque assi: i tradizionali assi lineari X, Y e Z, oltre agli assi rotativi A e B. Questa gamma estesa di movimenti consente di lavorare in modo efficiente e preciso geometrie complesse che sarebbero difficili o impossibili con i tradizionali sistemi a 3 assi.

Gli aspetti chiave dei processi di taglio nella lavorazione a 5 assi includono:

I processi di fresatura nei centri di lavoro a 5 assi comprendono una serie di tecniche sofisticate che facilitano la creazione di geometrie complesse e di alta precisione. Questi processi avanzati vengono eseguiti prevalentemente su macchine a controllo numerico computerizzato (CNC), che garantiscono livelli eccezionali di precisione, ripetibilità ed efficienza operativa. I processi di fresatura più diffusi nella lavorazione a 5 assi includono:

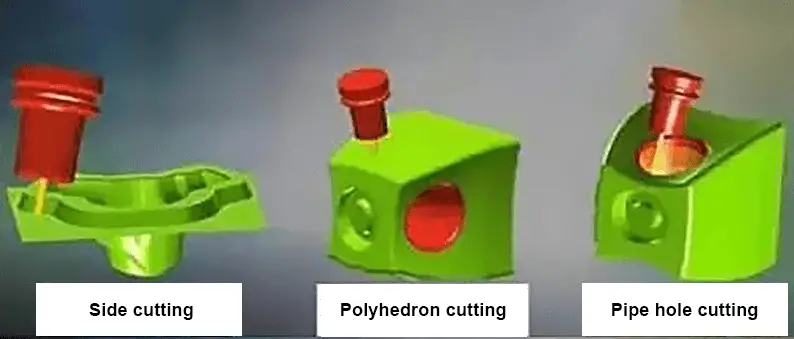

Fresatura dei contorni: Questo processo prevede il taglio preciso lungo percorsi geometrici predefiniti, ottenendo finiture superficiali perfette e riducendo significativamente la necessità di operazioni di post-lavorazione. L'utensile segue il contorno del pezzo, consentendo la produzione di superfici curve complesse e di elementi intricati con cambi utensili minimi.

Fresatura indicizzata: Questa tecnica consente il posizionamento strategico dell'utensile da taglio a intervalli angolari specifici. Ruotando il pezzo o l'utensile in posizioni predeterminate, la fresatura indicizzata facilita la lavorazione di geometrie complesse con una precisione eccezionale. Questo metodo è particolarmente efficace per i pezzi con più superfici piane o caratteristiche che richiedono la lavorazione da diverse angolazioni.

Fresatura simultanea a 5 assi: In questo processo avanzato, sia l'utensile da taglio che il pezzo sono sottoposti a un movimento simultaneo su tutti e cinque gli assi. Questo movimento sincrono consente di fresare pezzi molto complessi e dettagliati con una finitura superficiale e una precisione superiori. La fresatura simultanea a 5 assi eccelle nella creazione di superfici scolpite, cavità profonde e sottosquadri che sarebbe impossibile o altamente inefficiente produrre con la tradizionale lavorazione a 3 assi.

Fresatura a spirale: Questa tecnica specializzata prevede che l'utensile segua un percorso a spirale, ideale per creare elementi cilindrici, geometrie elicoidali o sgrossare efficacemente le tasche. La fresatura a spirale può ridurre significativamente i tempi di lavorazione e migliorare la finitura superficiale in alcune applicazioni.

Fresatura a truciolo: Un processo unico in cui il lato dell'utensile da taglio viene utilizzato per rimuovere il materiale lungo una superficie. Questo metodo è particolarmente efficace per la lavorazione di superfici rigate e può ridurre drasticamente i tempi di ciclo rispetto alle tradizionali tecniche di fresatura a punti.

Ciascuno di questi processi di fresatura sfrutta tutte le capacità dei centri di lavoro a 5 assi, consentendo la produzione di componenti con una complessità, una precisione e un'efficienza senza precedenti. La scelta della strategia di fresatura appropriata dipende dalla geometria specifica del pezzo, dalle proprietà del materiale e dalla finitura superficiale desiderata, e spesso richiede una combinazione di queste tecniche per ottenere risultati ottimali.

La complessità della lavorazione a 5 assi richiede setup avanzati per garantire che il pezzo sia posizionato con precisione e mantenuto saldamente durante i processi. Esistono diversi tipi di setup comunemente utilizzati nei centri di lavorazione a 5 assi, tra cui:

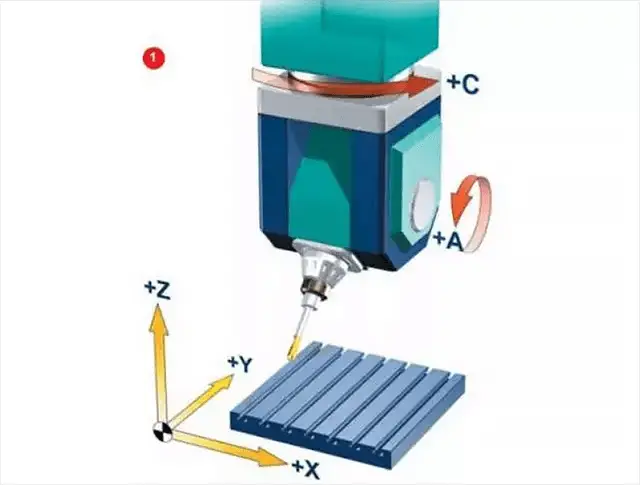

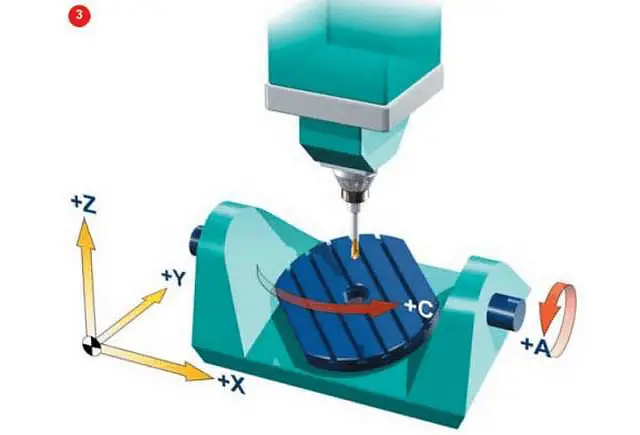

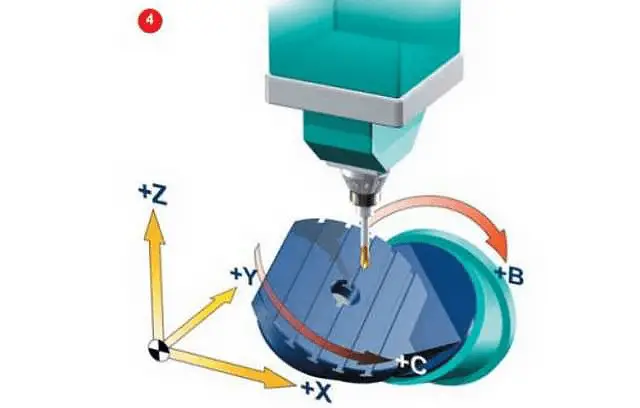

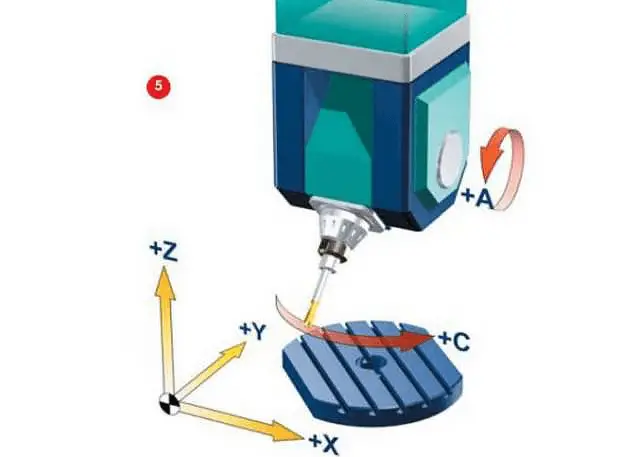

Per capire veramente la lavorazione a 5 assi, dobbiamo innanzitutto capire cos'è una macchina utensile a 5 assi. La lavorazione a 5 assi, come suggerisce il nome, comporta l'aggiunta di due assi rotativi ai tre assi lineari comuni X, Y e Z.

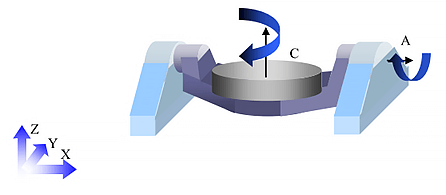

I due assi rotanti (asse A, B e C) hanno diverse modalità di movimento per soddisfare i requisiti tecnici di vari prodotti.

Produttori di macchine utensili si sforzano continuamente di sviluppare nuove modalità di movimento per soddisfare i vari requisiti della progettazione meccanica degli utensili di lavorazione a 5 assi.

In conclusione, esistono diversi tipi di macchine utensili a 5 assi attualmente disponibili sul mercato. Sebbene le loro strutture meccaniche varino, le forme principali includono:

Due coordinate rotanti controllano direttamente la direzione dell'asse dell'utensile (forma della testa a doppio pendolo)

I due assi coordinati si trovano nella parte superiore dell'utensile, ma l'asse di rotazione non è perpendicolare all'asse lineare (forma della testa oscillante di Nutate)

Due coordinate rotanti controllano direttamente la rotazione dello spazio (forma a doppia piattaforma girevole)

I due assi delle coordinate si trovano sul piano di lavoro, ma l'asse di rotazione non è perpendicolare all'asse lineare (forma del banco di lavoro Nutate)

Due coordinate rotanti, una che agisce sull'utensile e l'altra che agisce sul pezzo (una forma di oscillazione e una di rotazione)

*Termini: Se l'asse di rotazione non è perpendicolare all'asse lineare, viene considerato un asse "a forma di noce".

Dopo aver compreso le macchine utensili a 5 assi, dobbiamo ora approfondire i loro movimenti.

Tuttavia, con una gamma così varia di strutture di macchine utensili, quali proprietà uniche possono mostrare durante la lavorazione?

Rispetto alle macchine utensili tradizionali a 3 assi, quali sono i vantaggi?

Esaminiamo ora i punti salienti della macchina utensile a 5 assi.

Parlando delle caratteristiche delle macchine utensili a 5 assi, è importante confrontarle con le tradizionali macchine a 3 assi.

Le apparecchiature di lavorazione a 3 assi sono più comuni nella produzione e ne esistono diverse forme, come quelle verticali, orizzontali e a portale.

I metodi di lavorazione più comuni comprendono, tra l'altro, il taglio di testa e il taglio laterale con una fresa a candela e la profilatura con una fresa a punta sferica.

Tuttavia, indipendentemente dalla forma o dal metodo, una caratteristica comune è che la direzione dell'asse dell'utensile rimane invariata durante il processo di lavorazione.

La macchina utensile può realizzare il movimento dell'utensile nel sistema di coordinate spaziali rettangolari solo tramite l'interpolazione dei tre assi lineari X, Y e Z.

Pertanto, di fronte a determinati prodotti, si evidenziano gli svantaggi della macchina utensile a 3 assi, come la bassa efficienza, la scarsa qualità della superficie e persino l'impossibilità di lavorare il prodotto.

Rispetto alle apparecchiature di lavorazione CNC a 3 assi, i centri di lavorazione a 5 assi offrono i seguenti vantaggi:

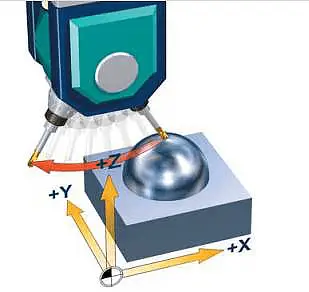

Come illustrato nella figura, nella modalità di taglio a 3 assi a sinistra, quando l'asse di taglio utensile da taglio si sposta verso la punta o il bordo del pezzo, le condizioni di taglio si deteriorano gradualmente.

Per mantenere il miglior stato di taglio, il tavolo deve essere ruotato.

Per lavorare completamente un piano irregolare, il piano di lavoro deve essere ruotato più volte in diverse direzioni.

Si può notare che la macchina utensile a cinque assi può anche evitare la situazione in cui la velocità lineare del punto centrale della fresa a sfere è pari a zero, ottenendo una migliore qualità della superficie.

Come mostrato nella figura precedente, per i componenti del settore aerospaziale come giranti, pale e blisks, l'apparecchiatura a 3 assi non riesce a soddisfare i requisiti di lavorazione a causa delle interferenze.

L'utensile di lavorazione a 5 assi può soddisfare questo requisito.

Inoltre, la macchina utensile a 5 assi può utilizzare utensili più corti per la lavorazione, il che aumenta la rigidità del sistema, riduce il numero di utensili necessari ed elimina la necessità di utensili speciali.

Per i proprietari di aziende, questo si traduce in un risparmio in termini di spese per gli utensili con l'uso di macchine utensili a 5 assi.

Come si può vedere dalla figura precedente, il centro di lavoro a 5 assi può anche ridurre la conversione del banco e migliorare la precisione di lavorazione.

Nella lavorazione vera e propria è sufficiente un solo serraggio, per cui è più facile garantire la precisione.

Inoltre, grazie all'accorciamento della catena di lavorazione e alla riduzione del numero di attrezzature per il centro di lavoro a 5 assi, sono stati ridotti anche il numero di attrezzature, l'area dell'officina e i costi di manutenzione.

Ciò significa che è possibile utilizzare un minor numero di attrezzature, meno spazio in officina e costi di manutenzione inferiori per ottenere una lavorazione più efficiente e di qualità superiore!

Come illustrato nella figura, la macchina utensile a 5 assi può eseguire il taglio attraverso il bordo laterale dell'utensile, migliorando l'efficienza della lavorazione.

La capacità di lavorazione completa del 5 assi Macchina CNC Lo strumento abbrevia notevolmente il processo di produzione e semplifica la gestione e la pianificazione della produzione.

I suoi vantaggi diventano sempre più evidenti per i pezzi più complessi rispetto ai metodi tradizionali con processi dispersi.

Per le aziende del settore aerospaziale e automobilistico, lo sviluppo di nuovi prodotti spesso comporta forme complesse e requisiti di alta precisione.

In questi casi, l'uso di un centro di lavoro CNC a 5 assi, con la sua elevata flessibilità, precisione e capacità di lavorazione completa, può risolvere efficacemente i problemi di precisione e di ciclo nella lavorazione di pezzi complessi.

Questo, a sua volta, riduce significativamente il ciclo di sviluppo e migliora il tasso di successo dello sviluppo di nuovi prodotti.

È importante notare, tuttavia, che le macchine a 5 assi sono più complesse di quelle a 3 assi, per quanto riguarda il controllo dell'assetto degli utensili, il CNC, la programmazione CAM e la post-elaborazione.

Inoltre, occorre considerare le questioni relative ai 5 assi veri e falsi. La distinzione tra asse 5 vero e falso sta nella presenza o meno della funzione RTCP.

Per comprendere meglio l'RTCP e il modo in cui viene prodotto e applicato, approfondiamo la struttura della macchina utensile e la programmazione della post-elaborazione.

L'RTCP, acronimo di Rotated Tool Center Point, è un aspetto cruciale dei sistemi a 5 assi di alta qualità. Sistemi CNC. È nota anche come funzione di follow tooltip.

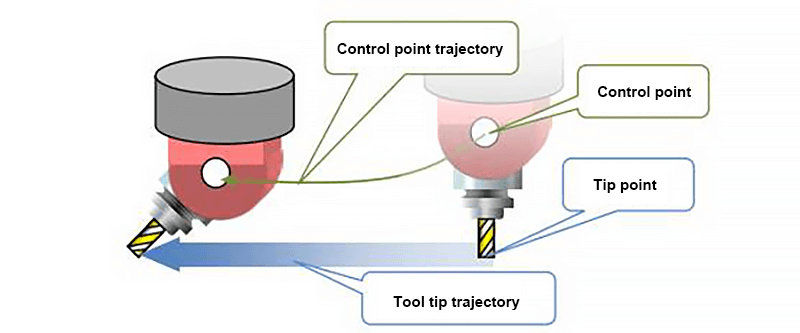

Nella lavorazione a 5 assi, il movimento rotatorio dell'utensile produce movimenti aggiuntivi della punta dell'utensile, che influiscono sul luogo della cuspide e sull'assetto tra l'utensile e il pezzo.

Per garantire che il tooltip segua la traiettoria prescritta, il sistema CNC deve correggere automaticamente il punto di controllo, che spesso non coincide con il tooltip.

La stessa tecnologia può essere indicata come TCPM, TCPC o RPCP. Il significato di questi nomi è simile a quello di RTCP, ma la differenza principale sta nel modo in cui la tecnologia viene applicata.

RTCP si riferisce specificamente all'applicazione del punto centrale di rotazione della testa del pendolo per compensare la struttura della testa del pendolo doppia.

D'altra parte, funzioni come RPCP sono utilizzate principalmente sulle macchine a doppia tavola rotante per compensare la variazione delle coordinate degli assi lineari causata dalla rotazione del pezzo.

In sostanza, queste funzioni mirano a mantenere invariato il punto centrale dell'utensile e il punto di contatto effettivo tra l'utensile e la superficie del pezzo.

Ai fini del presente articolo, tali tecniche saranno indicate collettivamente come tecnologia RTCP.

L'origine della funzione RTCP

Anni fa, quando le macchine utensili a cinque assi si stavano diffondendo sul mercato, il concetto di RTCP era molto pubblicizzato dai produttori di macchine utensili.

All'epoca, la funzione RTCP era più una tecnologia per il bene della tecnologia e più uno strumento di marketing.

In realtà, però, la funzione RTCP non è solo una buona tecnologia, ma anche uno strumento prezioso che può portare benefici e creare valore per i clienti.

Con una macchina utensile dotata di tecnologia RTCP (nota anche come vera macchina utensile a 5 assi), gli operatori non devono allineare accuratamente il pezzo con l'asse della tavola rotante.

Invece, è sufficiente bloccarlo e la macchina utensile compenserà automaticamente l'offset, riducendo notevolmente i tempi di preparazione e migliorando la precisione di lavorazione.

Inoltre, la post-elaborazione è più semplice, perché le coordinate e i vettori dei tooltip sono facilmente visualizzabili.

Come già detto, i cinque assi Macchine utensili CNC Sono principalmente disponibili sotto forma di teste a doppia oscillazione, doppi piatti rotanti o strutture a un'oscillazione e a una rotazione.

Nella sezione seguente, utilizzeremo un sistema CNC a 5 assi di fascia alta a doppia tavola rotante come esempio per fornire una spiegazione dettagliata della funzione RTCP.

Definizione del quarto e quinto asse in una macchina utensile a 5 assi:

Nella struttura della tavola a doppia rotazione, la rotazione del quarto asse influisce sull'assetto del quinto asse e il quinto asse è la coordinata di rotazione del quarto asse.

Tuttavia, la rotazione del quinto asse non influisce sull'assetto del quarto asse.

Ok, spieghiamo dopo aver compreso la definizione.

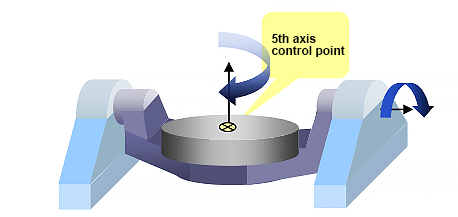

Come illustrato nella figura, il quarto asse della macchina utensile è denominato asse A e il quinto asse è l'asse C.

Il pezzo in lavorazione è posizionato sulla tavola rotante dell'asse C. Quando il quarto asse, l'asse A, ruota, l'assetto dell'asse C subisce un impatto in quanto è installato sull'asse A.

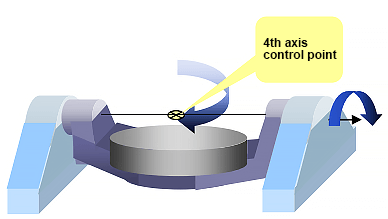

Quando si programma il taglio al centro dell'utensile per il pezzo posizionato sulla tavola rotante, qualsiasi variazione della coordinata di rotazione si tradurrà in una variazione delle coordinate X, Y e Z dell'asse lineare, determinando uno spostamento relativo.

Per affrontare questo spostamento, la macchina utensile deve eseguire una compensazione, ed è qui che entra in gioco la funzione RTCP.

Come fa la macchina utensile a compensare l'offset?

Per rispondere a questa domanda, dobbiamo prima analizzare la fonte dello spostamento. Come discusso in precedenza, lo spostamento della coordinata dell'asse lineare è causato dalla variazione della coordinata di rotazione. È quindi fondamentale analizzare il centro di rotazione dell'asse rotante.

In una macchina utensile con struttura a doppia tavola rotante, il punto di controllo dell'asse C, o quinto asse, è tipicamente situato al centro di rotazione della tavola della macchina.

Il quarto asse sceglie solitamente il punto medio del quarto asse come punto di controllo.

Per ottenere il controllo a cinque assi, il sistema CNC deve conoscere la relazione tra i punti di controllo del quarto e del quinto asse.

Nello stato iniziale, quando gli assi A e C sono in posizione 0, il punto di controllo del quarto asse è l'origine nel sistema di coordinate di rotazione del quarto asse e il punto di controllo del quinto asse è rappresentato dal vettore posizione [U, V, W].

Il sistema CNC deve inoltre tenere conto della distanza tra gli assi A e C.

Per le macchine utensili a doppia tavola, un esempio è riportato nella figura seguente.

Si può notare che per le macchine con funzionalità RTCP, il sistema di controllo è progettato per mantenere il centro utensile sempre nella posizione specificata nella programmazione. Ciò significa che la programmazione non è influenzata dal movimento della macchina.

Quando si programma sulla macchina, non è necessario considerare il movimento della macchina o la lunghezza dell'utensile. È sufficiente concentrarsi sul movimento relativo tra l'utensile e il pezzo. Il sistema di controllo del lavoro si occuperà del resto.

Ad esempio:

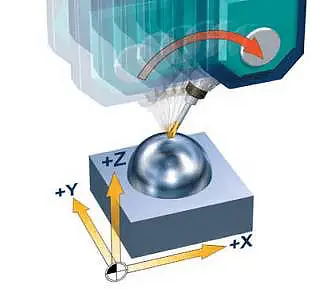

Come illustrato nella figura, quando la funzione RTCP è assente, il sistema di controllo non tiene conto della lunghezza dell'utensile.

Di conseguenza, l'utensile ruota intorno al centro del suo albero, facendo deviare la punta dalla sua posizione e diventando non fissata.

Come mostrato nella figura, quando la funzione RTCP è attivata, il sistema di controllo regola solo la direzione dell'utensile, mentre la posizione della punta rimane costante.

Le compensazioni necessarie lungo gli assi X, Y e Z sono state calcolate automaticamente.

Per quanto riguarda la questione dell'offset delle coordinate degli assi lineari nelle macchine utensili e nei sistemi CNC a 5 assi che non dispongono di RTCP, vale la pena notare che molte macchine utensili e sistemi CNC a 5 assi in Cina sono considerati "falsi 5 assi".

Questo termine si riferisce alle macchine utensili prive della funzione RTCP. Non è determinato dall'aspetto o dal fatto che i 5 assi siano collegati, in quanto i falsi cinque assi possono ancora essere utilizzati per il collegamento a 5 assi.

La principale distinzione tra i falsi 5 assi è l'assenza di un vero algoritmo RTCP a 5 assi, il che significa che la programmazione per i falsi 5 assi deve tenere conto della lunghezza di oscillazione del mandrino e della posizione della tavola rotante.

Ciò implica che quando si utilizzano sistemi CNC a cinque assi e macchine utensili finte nella programmazione, è necessario utilizzare la programmazione CAM e la tecnologia di post-elaborazione per pre-pianificare il percorso utensile.

Se la macchina o l'utensile vengono modificati per lo stesso pezzo, la programmazione e la post-elaborazione CAM devono essere eseguite nuovamente.

La falsa macchina utensile a 5 assi deve anche garantire che il pezzo sia posizionato al centro di rotazione della tavola di lavoro durante il serraggio.

Ciò comporta per l'operatore un notevole dispendio di tempo per il serraggio e l'allineamento, e la precisione non può essere garantita.

Anche per la lavorazione degli indici, il falso 5 assi è problematico.

D'altra parte, il vero 5 assi richiede l'impostazione di un solo sistema di coordinate e la calibrazione di un solo utensile per completare il processo di lavorazione.

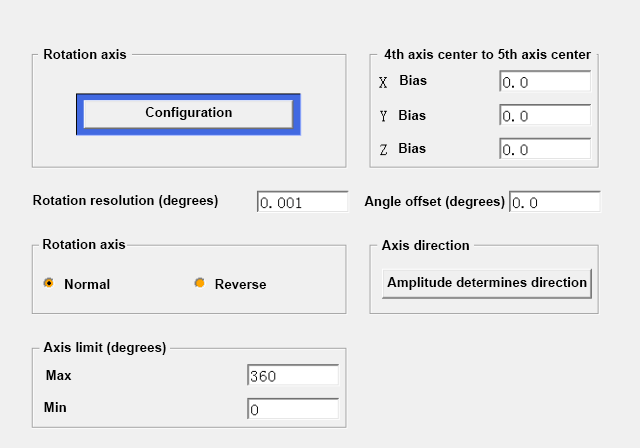

La figura seguente utilizza le impostazioni dell'editor di post-elaborazione di NX come illustrazione per dimostrare la trasformazione delle coordinate del falso 5 assi.

Come illustrato nella figura, il falso 5 assi si affida alla tecnologia di post-elaborazione per compensare lo spostamento dell'asse rotativo rispetto alla coordinata dell'asse lineare, mostrando la relazione di posizione centrale tra il quarto e il quinto asse della macchina utensile.

I programmi CNC generati per gli assi X, Y e Z non includono solo i punti di avvicinamento, ma anche la compensazione necessaria su questi assi.

Questo metodo porta a una minore precisione di elaborazione, a una bassa efficienza, a programmi non universali e a costi di manodopera elevati.

Inoltre, ogni macchina utensile ha parametri di rotazione diversi, che richiedono un file di post-elaborazione separato, causando disagi alla produzione.

La finta programmazione a cinque assi non può essere modificata e la programmazione manuale a cinque assi è quasi impossibile.

La mancanza della funzione RTCP limita inoltre la capacità di utilizzare funzioni derivate avanzate a 5 assi, come la compensazione.

In conclusione, la scelta della macchina utensile a 5 assi non riguarda il vero o il falso, ma il metodo utilizzato per ottenere risultati di lavorazione. In termini di economicità, le macchine utensili a 5 assi vere sono un'opzione più valida.

Tecnologia CNC

La lavorazione CNC a 5 assi sfrutta la tecnologia avanzata del controllo numerico computerizzato (CNC) per orchestrare movimenti precisi e simultanei lungo cinque assi distinti. Questo sofisticato sistema di controllo consente di lavorare geometrie complesse con una flessibilità e un'efficienza senza precedenti. Integrando anelli di feedback in tempo reale e algoritmi di controllo adattivi, i moderni sistemi CNC a 5 assi possono ottimizzare dinamicamente i parametri di taglio, compensare l'usura degli utensili e regolare l'espansione termica. Questo livello di automazione non solo riduce al minimo l'intervento umano, ma migliora anche in modo significativo la ripetibilità dei processi, riduce i tempi di impostazione e praticamente elimina gli errori indotti dall'operatore. Inoltre, l'integrazione dei principi dell'Industria 4.0 consente una connettività perfetta con il software CAM, i gemelli digitali e i sistemi di gestione della produzione, facilitando le pratiche di produzione intelligente.

Precisione di lavorazione

Il segno distintivo della lavorazione a 5 assi è la sua eccezionale precisione, con sistemi all'avanguardia in grado di raggiungere tolleranze di ±0,0001 pollici (±2,54 micrometri). Questo livello di precisione è reso possibile da una combinazione di costruzione rigida della macchina, sistemi avanzati di controllo del movimento e tecniche di compensazione termica. Le righe lineari ad alta precisione e gli encoder rotativi forniscono un feedback di posizione in tempo reale, mentre gli algoritmi avanzati di mappatura e compensazione degli errori correggono le imprecisioni geometriche. Per i settori che richiedono la massima precisione, come l'aerospaziale e la produzione di dispositivi medici, questa accuratezza consente di produrre componenti complessi con caratteristiche intricate, tolleranze strette e finiture superficiali superiori in un'unica configurazione. La capacità di lavorare pezzi di forma quasi netta riduce significativamente la necessità di operazioni secondarie, snellendo i flussi di lavoro e minimizzando i costi di produzione complessivi.

Punto centrale dell'utensile

La gestione del punto centrale dell'utensile (TCP) nella lavorazione a 5 assi è una tecnologia fondamentale che garantisce il posizionamento e l'orientamento ottimale dell'utensile durante l'intero processo di lavorazione. Gli algoritmi avanzati di controllo del TCP calcolano e regolano continuamente la posizione relativa tra la punta dell'utensile e la superficie del pezzo, mantenendo condizioni di taglio costanti anche durante movimenti simultanei complessi. Questo controllo dinamico consente la lavorazione di contorni intricati, cavità profonde e caratteristiche di sottosquadro che sarebbero impossibili con i sistemi convenzionali a 3 assi. Le moderne macchine a 5 assi spesso incorporano sistemi di misurazione della lunghezza dell'utensile e di compensazione automatica dell'offset dell'utensile, assicurando che il TCP rimanga posizionato con precisione anche quando gli utensili si usurano o vengono cambiati. Alcuni sistemi avanzati dispongono anche di algoritmi di prevenzione delle collisioni in tempo reale che simulano i movimenti della macchina e regolano automaticamente i percorsi utensile per evitare potenziali collisioni tra l'utensile, il pezzo e i componenti della macchina, migliorando in modo significativo la sicurezza operativa e riducendo il rischio di costosi incidenti di macchina.

Industria aerospaziale

La lavorazione a 5 assi è una tecnologia fondamentale nell'industria aerospaziale, che consente la produzione di componenti complessi e di alta precisione, essenziali per aerei e veicoli spaziali. Questa tecnica di lavorazione avanzata eccelle nella realizzazione di geometrie intricate come pale di turbine, giranti e componenti strutturali della cellula con una precisione senza pari e una finitura superficiale superiore. La capacità di manipolare l'utensile da taglio lungo cinque assi simultanei consente di lavorare in modo efficiente curve composte e sottosquadri in un unico setup, riducendo in modo significativo i tempi di produzione e il potenziale di errore.

Inoltre, la lavorazione a 5 assi è particolarmente preziosa quando si lavora con i materiali esotici comuni nelle applicazioni aerospaziali, come le leghe di titanio, l'Inconel e altre superleghe resistenti al calore. Questi materiali presentano spesso delle sfide in termini di lavorabilità, ma le macchine CNC a 5 assi possono ottimizzare i percorsi utensile e le strategie di taglio per mantenere costanti le forze di taglio, prolungare la durata dell'utensile e ottenere le tolleranze ristrette richieste dalla certificazione aerospaziale.

Industria della difesa

Il settore della difesa sfrutta la lavorazione a 5 assi per produrre componenti mission-critical che richiedono estrema precisione, durata e prestazioni in condizioni operative difficili. Questa tecnologia è fondamentale per la produzione:

La lavorazione a 5 assi consente all'industria della difesa di ottenere le tolleranze e le finiture superficiali rigorose necessarie per questi sistemi sofisticati. Inoltre, facilita la produzione di strutture leggere ma robuste, migliorando la mobilità e l'efficacia delle attrezzature militari. La capacità di lavorare forme complesse in materiali temprati con elevata precisione è fondamentale per garantire la funzionalità, l'affidabilità e le prestazioni dei prodotti dell'industria della difesa in scenari ad alto rischio.

Industria dei trasporti

Nel settore dei trasporti, in particolare nella produzione di automobili e veicoli ad alte prestazioni, la lavorazione a 5 assi ha rivoluzionato la produzione di componenti. Questa tecnologia consente di creare componenti leggeri e ad alta resistenza che contribuiscono a migliorare l'efficienza dei consumi, le prestazioni e la sicurezza. Le applicazioni principali includono:

La finitura superficiale superiore ottenibile con la lavorazione a 5 assi spesso elimina la necessità di operazioni di finitura secondarie, snellendo i processi produttivi. Inoltre, questa tecnologia facilita l'implementazione dei principi di progettazione per la producibilità (DFM), consentendo la creazione di pezzi con geometrie ottimizzate che in precedenza erano impossibili o impraticabili da produrre. Questa capacità è particolarmente preziosa nel mercato in rapida evoluzione dei veicoli elettrici, dove i progetti innovativi e l'efficienza produttiva sono fondamentali per la competitività.

Utensili da taglio

Nella lavorazione a 5 assi, gli utensili da taglio sono componenti fondamentali per una produzione efficiente e precisa. La scelta dei materiali degli utensili è fondamentale per ottenere prestazioni e durata ottimali. Mentre il metallo duro e l'acciaio ad alta velocità (HSS) rimangono popolari per la loro versatilità, materiali avanzati come il cermet e gli utensili in ceramica stanno guadagnando terreno per la loro superiore resistenza al calore e durezza.

Per la lavorazione dell'alluminio e del titanio, sono essenziali utensili con un'eccellente resistenza all'usura, stabilità termica e inerzia chimica. Gli utensili in diamante policristallino (PCD) eccellono nella lavorazione dell'alluminio grazie alla loro eccezionale durezza e conducibilità termica, che consente velocità di taglio elevate e finiture superficiali superiori. Per il titanio, gli utensili in nitruro di boro cubico (CBN) sono spesso preferiti, soprattutto nelle operazioni di finitura, grazie alla loro capacità di mantenere l'affilatura dei bordi ad alte temperature.

I rivestimenti per utensili svolgono un ruolo cruciale nel migliorare le prestazioni e la durata degli utensili. Oltre ai tradizionali rivestimenti in nitruro di titanio (TiN) e nitruro di titanio e alluminio (TiAlN), i rivestimenti multistrato come TiSiN e AlCrN sono sempre più utilizzati per la loro maggiore resistenza all'ossidazione e tenacità. Questi rivestimenti avanzati possono ridurre significativamente l'usura degli utensili, soprattutto in condizioni di lavorazione ad alta velocità e a secco.

Profilazione del materiale

La profilatura accurata del materiale nella lavorazione a 5 assi è fondamentale per ottenere risultati coerenti in geometrie complesse. La creazione di giranti, pale di turbine e impianti medici esemplifica la necessità di una profilatura geometrica precisa per garantire funzionalità e prestazioni ottimali.

Le leghe di alluminio, in particolare le serie 6000 e 7000, sono ampiamente utilizzate nelle applicazioni aerospaziali e automobilistiche grazie alla loro eccellente lavorabilità, all'elevato rapporto forza-peso e alla resistenza alla corrosione. La lavorazione a 5 assi dell'alluminio permette di ottenere finiture superficiali eccezionali (Ra < 0,8 μm) e tolleranze ristrette (±0,025 mm) quando si utilizzano strategie di taglio e percorsi utensile appropriati.

Il titanio, in particolare la lega Ti-6Al-4V, presenta sfide uniche nella lavorazione a 5 assi a causa della sua bassa conducibilità termica e dell'elevata reattività chimica. Per mitigare l'accumulo di calore e l'usura degli utensili, vengono impiegate strategie come l'erogazione di refrigerante ad alta pressione, la fresatura trocoidale e le frese ad elica variabile. Queste tecniche consentono di aumentare i tassi di asportazione del materiale mantenendo la durata dell'utensile e la qualità del pezzo.

L'integrazione di un software CAM avanzato con le macchine a 5 assi consente di generare percorsi utensile sofisticati, comprese strategie adattive di sgrossatura e finitura liscia. Questi algoritmi ottimizzano le condizioni di taglio, riducono al minimo il carico dell'utensile e migliorano la qualità della superficie, in particolare per le superfici complesse a forma libera comuni nei componenti aerospaziali e medicali.

Migliorare la qualità della superficie

La lavorazione a 5 assi offre vantaggi significativi nel migliorare la qualità della superficie grazie alla capacità di produrre geometrie complesse con impostazioni minime, riducendo così i rischi di errore e garantendo un'integrità superiore del pezzo. Il movimento continuo a 5 assi consente di ottimizzare l'orientamento dell'utensile, mantenendo costanti gli angoli di contatto tra utensile e pezzo. Ciò si traduce in carichi di truciolo più uniformi, riduzione della deflessione dell'utensile e, in ultima analisi, in finiture superficiali più uniformi con una migliore precisione dimensionale.

I sistemi di ispezione avanzati svolgono un ruolo cruciale nel raggiungimento di una qualità superficiale eccellente nella lavorazione a 5 assi. Le strategie di misurazione in-process e di controllo adattivo consentono di monitorare in tempo reale i parametri superficiali, di rilevare le deviazioni e di attuare azioni correttive immediate. Questo approccio ad anello chiuso non solo migliora la finitura superficiale, ma garantisce anche tolleranze ristrette, riduce gli scarti e consente di ottenere una qualità costante in tutti i cicli di produzione.

Aumentare la produttività

La lavorazione a 5 assi supera in modo significativo i metodi tradizionali a 3 assi in termini di produttività:

Tempi di ciclo ridotti: Il movimento simultaneo su tutti e cinque gli assi consente di eseguire operazioni complesse in un'unica impostazione, riducendo drasticamente i tempi di non taglio associati a più impostazioni e cambi di utensile. Ciò può portare a riduzioni del tempo di ciclo fino a 50% per i pezzi più complessi.

Maggiore versatilità della macchina: I moderni centri di lavoro a 5 assi offrono capacità multitasking, integrando perfettamente operazioni di fresatura, tornitura e foratura. Questo consolidamento dei processi elimina i trasferimenti tra macchine, riducendo i lavori in corso e migliorando l'efficienza produttiva complessiva.

Utilizzo ottimizzato degli utensili: La capacità di mantenere angoli di ingaggio ottimali per tutto il processo di taglio si traduce in un'usura dell'utensile più uniformemente distribuita. Questo non solo allunga la vita dell'utensile fino a 30%, ma consente anche l'uso di utensili da taglio più corti e più rigidi, permettendo velocità di taglio e avanzamenti più elevati.

Maggiore precisione dei pezzi: la cinematica a 5 assi consente di lavorare elementi complessi in un'unica impostazione, riducendo al minimo gli errori cumulativi associati a più impostazioni. Questo approccio, combinato con le sonde in macchina e la compensazione in tempo reale, consente di ottenere tolleranze fino a ±0,0001 pollici (2,54 micrometri) su componenti complessi.

Inoltre, l'integrazione di un software CAM avanzato con le macchine a 5 assi consente un'ottimizzazione sofisticata dei percorsi utensile, comprese le strategie di fresatura trocoidale e ad alta efficienza. Queste tecniche massimizzano i tassi di asportazione del materiale mantenendo un carico utensile costante, aumentando ulteriormente la produttività e la durata dell'utensile.

Innovazione nell'allestimento

Nel campo della lavorazione a 5 assi, i progressi della tecnologia di fissaggio hanno rivoluzionato il processo produttivo. L'attrezzaggio, il sistema fondamentale per fissare, sostenere e posizionare i pezzi durante le operazioni di lavorazione, ha subito notevoli miglioramenti. Queste innovazioni consentono ai macchinisti di affrontare geometrie e superfici sempre più complesse con un'efficienza e una precisione senza precedenti.

Uno sviluppo innovativo nel campo dell'attrezzatura è l'integrazione di sistemi di vuoto avanzati. Questi sistemi consentono di trattenere il pezzo in modo sicuro senza i tradizionali morsetti meccanici, migliorando notevolmente l'accessibilità all'utensile e consentendo strategie di taglio più aggressive. Inoltre, l'avvento dei materiali compositi e dei progetti ottimizzati dal punto di vista topologico ha permesso di ottenere attrezzature non solo più leggere, ma anche più rigide e resistenti alle vibrazioni. Questa combinazione si traduce in una riduzione dei tempi di attrezzaggio, in un aumento dei tassi di produzione e in una maggiore precisione di lavorazione.

Tendenze delle condizioni di taglio

L'ottimizzazione delle condizioni di taglio nella lavorazione a 5 assi continua a essere un fattore cruciale per ottenere una qualità superiore del prodotto. Negli ultimi anni sono emersi approcci basati sui dati e algoritmi intelligenti che stanno ridisegnando l'approccio del settore alla selezione e all'ottimizzazione dei parametri di taglio.

Le principali tendenze delle condizioni di taglio che stanno rivoluzionando la lavorazione a 5 assi includono:

Strategie di taglio adattive: Sfruttando il monitoraggio in tempo reale e gli algoritmi di apprendimento automatico, queste strategie regolano dinamicamente i parametri di taglio in base al carico istantaneo dell'utensile, alle proprietà del materiale e alla geometria del pezzo. Questo approccio non solo riduce l'usura degli utensili e minimizza le vibrazioni, ma ottimizza anche i tassi di rimozione del materiale e la qualità della finitura superficiale.

Lavorazione ad alta velocità (HSM) con percorsi utensile avanzati: La moderna HSM va oltre il semplice aumento delle velocità del mandrino e degli avanzamenti. Incorpora sofisticati algoritmi di generazione dei percorsi utensile che mantengono costanti i carichi di truciolo e ottimizzano gli angoli di ingaggio degli utensili. Ciò si traduce in una maggiore produttività, una migliore qualità della superficie e una maggiore durata dell'utensile, anche nella lavorazione di materiali duri o di componenti a pareti sottili.

Interpolazione spline e controllo del movimento basato sull'intelligenza artificiale: Tecniche avanzate di interpolazione delle scanalature, abbinate a sistemi di controllo del movimento basati sull'intelligenza artificiale, consentono movimenti più fluidi e precisi degli utensili. Nella lavorazione a 5 assi, questa combinazione facilita la produzione di superfici complesse e a forma libera con una precisione e una finitura superficiale eccezionali, mantenendo elevate velocità di avanzamento e riducendo al minimo le vibrazioni della macchina.

Strategie di raffreddamento criogeniche e di lubrificazione a quantità minima (MQL): Questi metodi di raffreddamento ecologici stanno guadagnando terreno nella lavorazione a 5 assi. Il raffreddamento criogenico con azoto liquido e i sistemi MQL che erogano quantità di lubrificante controllate con precisione riducono in modo significativo la distorsione termica, prolungano la durata dell'utensile e consentono velocità di taglio più elevate, in particolare quando si lavorano materiali difficili da tagliare come le leghe di titanio e le superleghe resistenti al calore.

Integrando questi progressi e tendenze all'avanguardia, la lavorazione a 5 assi continua a espandere le frontiere delle capacità produttive. La sinergia tra soluzioni di fissaggio innovative e condizioni di taglio ottimizzate sta sbloccando nuovi livelli di efficienza, precisione e complessità nella produzione moderna, aprendo la strada alla produzione di componenti sempre più sofisticati in diversi settori industriali.