Qual è la differenza tra le leghe di alluminio 6061-T6 e 7075-T651 e quale scegliere per il vostro progetto? Questo articolo approfondisce le proprietà, le applicazioni e le principali distinzioni tra queste due leghe popolari. Dalla forza e durezza alla resistenza alla corrosione e alla lavorabilità, imparerete come le caratteristiche uniche di ciascuna lega la rendano adatta a usi diversi. Alla fine, sarete in grado di decidere con cognizione di causa quale lega di alluminio è più adatta alle vostre esigenze specifiche.

Nella progettazione meccanica si utilizzano spesso leghe di alluminio. Ad esempio, 6061-T6 e 7075-T651 sono le due leghe di alluminio più comunemente utilizzate.

Poiché hanno un buon rapporto resistenza/peso, cioè sono leggeri ma anche robusti, sono molto utilizzati in aree sensibili al peso come le piattaforme ad alta velocità, le strutture degli aerei e i telai delle biciclette.

Quindi, la domanda è: qual è la differenza tra 6061-T6 e 7075-T651? Cosa significano le denominazioni "6xxx" e "7xxx"? E cosa indicano "T6" e "T651"?

A questo proposito, è necessario menzionare la classificazione e il metodo di denominazione delle leghe di alluminio.

(1) Forgiato e alluminio fuso leghe:

Sappiamo che le leghe di alluminio sono basate sull'alluminio e addizionate con uno o due elementi di lega principali che hanno caratteristiche metalliche.

Nella maggior parte delle leghe di alluminio, il contenuto di alluminio è compreso tra 90% e 96%, mentre gli altri elementi di lega includono rame, zinco, manganese, magnesio, silicio, ecc.

In base al tipo di processo di produzione, le leghe di alluminio possono essere classificate in leghe di alluminio forgiato e alluminio fuso leghe.

Le leghe di alluminio forgiate sono prodotte sotto forma di lingotti o billette e poi lavorate attraverso vari processi come laminazione, estrusione, deformazione, trafilatura, ecc. per produrre leghe che possono essere lavorate dagli utenti finali.

Le leghe di alluminio fuso sono prodotte da metodi di colata per produrre leghe di lingotti.

| Leghe di alluminio battuto di diverse qualità | ||||||

| Grado | Principale elementi in lega | Metodo di rafforzamento | La forza | Resistenza alla corrosione | Processabilità/formabilità | Prestazioni di connessione/saldatura |

| 1xxx | Non in lega (99% AI) | indurimento da deformazione | 5 | 1 | 1 | 3 |

| 2xxx | rame | trattamento termico | 1 | 4 | 4 | 5 |

| manganese | indurimento da deformazione | 3 | 2 | 1 | 1 | |

| 4xxx | silicio | Magnesio cementato contenente magnesio trattabile termicamente | 3 | 4 | 1 | 1 |

| 5xXx | magnesio | indurimento da deformazione | 2 | 1 | 1 | 1 |

| 6xxx | Magnesio, silicio | trattamento termico | 2 | 3 | 2 | 2 |

| 7xxx | zinco | trattamento termico | 1 | 1 | 4 | 3 |

| 8xxx | Litio, stagno | trattamento termico | ||||

| Leghe di alluminio fuso di diversi gradi | ||||||

| Grado | Principali elementi della lega | Metodo di rafforzamento | Sensibilità al cracking | Resistenza alla corrosione | Prestazioni di finitura | Prestazioni di saldatura |

| 1xx.x | Non in lega (99% A) | indurimento da deformazione | — | 1 | 1 | 1 |

| 2xx.x | rame | trattamento termico | 4 | 4 | 1-3 | 2-4 |

| 3xx.x | Silicio, magnesio, rame | trattamento termico | 1-2 | 2-3 | 3-4 | 1-3 |

| 4xx.x | silicio | indurimento da deformazione | 1 | 2-3 | 4-5 | 1 |

| 5xx.x | magnesio | indurimento da deformazione | 4 | 2 | 1-2 | 3 |

| 6xx.x | nulla | nulla | — | — | ||

| 7xx.x | zinco | trattamento termico | 4 | 4 | 1-2 | 4 |

| 8xx.x | Stagno, rame, nichel | trattamento termico | 5 | 5 | 3 | 5 |

| Nota: le celle senza numeri sono spesso non specificate o difficili da riassumere. Il livello 1 indica una valutazione molto buona, mentre il livello 5 indica una valutazione scarsa e i livelli 2-4 rientrano nella fascia intermedia. | ||||||

Leghe di alluminio forgiate e leghe di alluminio fuse.

Le leghe di alluminio forgiate non contengono più di 4% elementi di lega, mentre le leghe di alluminio fuse hanno una composizione di lega superiore a 10%.

Questo perché il contenuto più elevato di elementi di lega comporta una minore duttilità, che può ostacolare la successiva lavorazione.

Pertanto, nella pratica, nella maggior parte dei casi si utilizzano leghe di alluminio forgiato come le comuni 6061, 7075, 5083, 1100 e persino AL-Li8090-T8771.

(2) Leghe di alluminio trattabili termicamente e leghe di alluminio non trattabili termicamente.

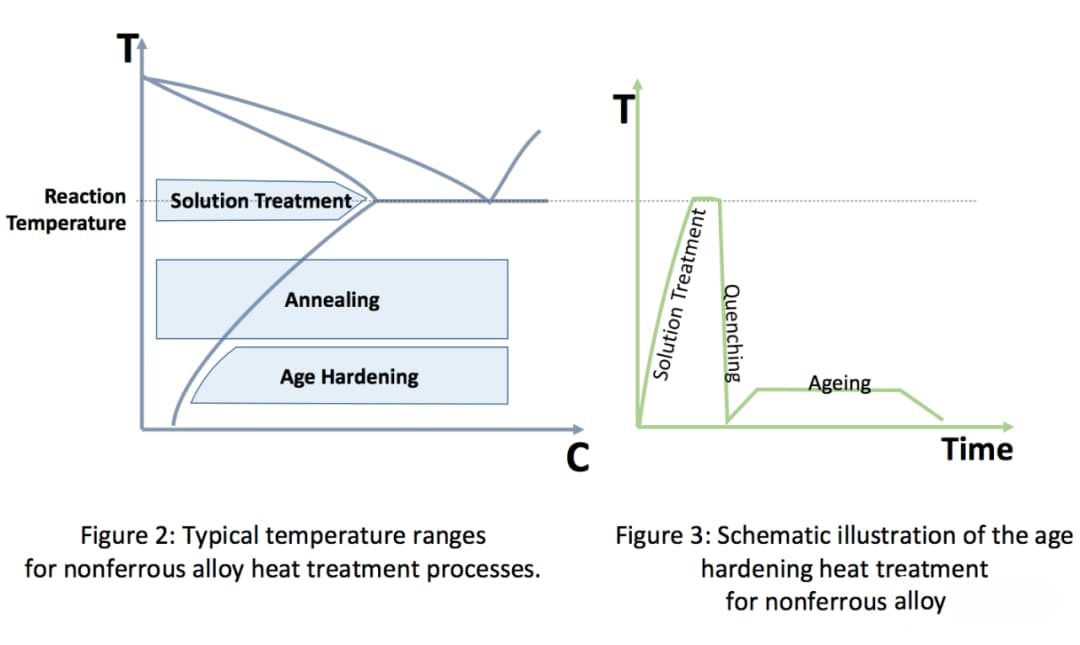

Le leghe di alluminio possono anche essere classificate in categorie trattabili termicamente e non trattabili termicamente, in base alla possibilità di subire un trattamento termico. Le leghe di alluminio trattabili termicamente si basano sui principali elementi di lega (e su alcuni minori) per fornire una soluzione solida significativa e un indurimento per precipitazione durante il processo di invecchiamento, migliorando così la resistenza al calore. forza e durezza della lega.

Ciò implica diversi concetti, come il trattamento termico in soluzione solida e l'invecchiamento. In seguito, verranno trattati altri concetti relativi al rafforzamento delle leghe, come la lavorazione a freddo e l'indurimento da deformazione.

La lavorazione a freddo si riferisce alla deformazione plastica che si verifica nei metalli a una certa temperatura e a una certa velocità, per ottenere l'indurimento da deformazione, ad esempio attraverso la laminazione o la trafilatura, e aumentare la resistenza.

Il principio che sta alla base della lavorazione a freddo è la creazione di dislocazioni e di spazi vuoti nella microstruttura, che sopprimono il movimento relativo tra gli atomi e, in ultima analisi, aumentano la resistenza della lega.

L'incrudimento è un modo per modificare la struttura del metallo mediante lavorazione a freddo, che aumenta la resistenza e la durezza ma diminuisce la duttilità. Per una migliore comprensione dell'incrudimento si veda la Figura 4 di questo articolo.

Il trattamento termico in soluzione solida è un metodo per riscaldare un prodotto a una temperatura appropriata e mantenerlo per un tempo sufficiente a consentire ai soluti di entrare in soluzione solida, seguito da un rapido raffreddamento per mantenere gli elementi soluti nella soluzione solida.

Per le leghe di alluminio, il trattamento termico in soluzione solida prevede il riscaldamento della lega a una temperatura elevata di 440℃-530℃ (la temperatura specifica dipende dagli elementi di lega), con l'obiettivo di sciogliere gli elementi di lega nell'alluminio per ammorbidirlo.

Il materiale viene in genere temprato in acqua per mantenere la distribuzione degli elementi soluti all'interno della lega.

L'invecchiamento si riferisce alla precipitazione di atomi di soluto da una soluzione solida supersatura dopo un trattamento termico in soluzione solida. Questo fenomeno può avvenire naturalmente a temperatura ambiente o artificialmente in un forno a bassa temperatura, dando luogo a una precipitazione atomica più fine e migliorando così la resistenza della lega.

Per le leghe di alluminio, l'invecchiamento è il processo di precipitazione di una parte degli elementi o dei composti di lega dalla soluzione solida supersatura per ottenere le proprietà meccaniche desiderate.

Dopo il trattamento termico in soluzione solida e la tempra, il materiale è relativamente morbido e quindi adatto allo stiramento per rafforzarlo.

Se il materiale viene lasciato invecchiare naturalmente all'aria dopo la tempra, diventerà gradualmente più duro. Tuttavia, questo cambiamento avviene molto lentamente e alcune leghe possono impiegare diversi anni per raggiungere la durezza massima.

In alternativa, se il materiale viene immediatamente sottoposto a invecchiamento artificiale, riscaldandolo nuovamente a 100-200°C e mantenendolo per un certo periodo di tempo, si indurisce grazie alla precipitazione di composti indurenti e la sua resistenza aumenta notevolmente.

Nel processo di invecchiamento, è fondamentale controllare correttamente la temperatura e il tempo. Una temperatura elevata e un tempo di invecchiamento prolungato possono provocare la formazione di elementi di precipitazione più grandi e ridurre notevolmente l'effetto di indurimento per precipitazione.

D'altra parte, una temperatura di invecchiamento troppo bassa comporta un tempo di precipitazione troppo lungo per produrre buoni effetti di rafforzamento. Un tempo più lungo significa minore efficienza e costi più elevati.

Ricottura: riscaldamento e raffreddamento lento per eliminare stress interno e migliorare la resistenza.

Temperare: riscaldare dopo la tempra. La parola inglese "temper" significa anche arrabbiarsi. Quando una persona è calma, il suo temperamento è contenuto, ma quando si arrabbia, il suo temperamento si accende. Si può capire che quando qualcuno si arrabbia, il suo temperamento ritorna, da qui il termine "temperare" (solo per facilitare la memoria).

Ora che abbiamo spiegato un po' di concetti, continuiamo.

Le leghe di alluminio non trattabili termicamente non sono in grado di fornire effetti significativi di indurimento solido per soluzione e precipitazione con i loro elementi di lega primari durante il trattamento termico in soluzione e i processi di invecchiamento. Pertanto, la loro resistenza può essere migliorata solo attraverso metodi di indurimento per deformazione, come la laminazione a freddo o la trafilatura.

Ad esempio, le leghe di alluminio per forgiatura di classe 1, 3 e 5 non sono trattabili termicamente, mentre le classi 2, 6 e 7 possono essere trattate termicamente.

Per le leghe di alluminio fuse, i tipi 1, 4 e 5 non sono trattabili termicamente, mentre i tipi 2, 3, 7 e 8 possono essere trattati termicamente.

Le leghe di alluminio non trattabili termicamente possono aumentare la loro resistenza solo attraverso processi di tempra di lavoro come la laminazione e la trafilatura, che creano dislocazioni e vuoti nella struttura, inibendo il movimento atomico relativo e aumentando così la resistenza della lega.

Le leghe di alluminio trattabili termicamente possono aumentare la loro resistenza sia con il trattamento termico che con l'incrudimento.

In altre parole, il fatto che una lega di alluminio possa o meno essere trattata termicamente determina il suo metodo di rafforzamento.

| Resistenza delle leghe di alluminio battuto | ||||

| Grado | Contenuto dell'elemento principale (%) | Metodo di rafforzamento | Resistenza alla trazione (MPa) | Resistenza allo snervamento (MPa) 0,2% |

| 1xxx | Alluminio: 99,00-99,99 | Lavorazione a freddo | 75-175 | 28-152 |

| 2xxx | Rame: 2,2-6,8 | trattamento termico | 170-520 | 76-345 |

| 3xxx | Manganese: 0,3-1,5 | Lavorazione a freddo | 140-280 | 41-248 |

| 4xxx | Silicio: 3.6-13.5 Rame: 0,1-4,7 Magnesio: 0.05-1.3 | Lavorazione a freddo, alcuni possono essere trattati termicamente | 105-350 | 45-180 |

| 5xxx | Magnesio: 0.5-5.5 | Lavorazione a freddo | 140-380 | 41-345 |

| 6xXx | Silicio: 0.2-1.8 Magnesio: 0.35-1.5 | trattamento termico | 150-380 | 55.2-276 |

| 7xXx | Zinco: 0,8-8,2 Magnesio: 0.1-3.4 Rame: 0,05-2,6 | trattamento termico | 380-620 | 103-503 |

| Nota: i valori di resistenza alla trazione e di snervamento riportati nella tabella sono valori medi. | ||||

| Resistenza delle leghe di alluminio fuso | ||||

| Grado | Contenuto dell'elemento principale (%) | Metodo di rafforzamento | Resistenza alla trazione (MPa) | Resistenza allo snervamento (MPa) 0,2% |

| 1xx.x | Alluminio: 99-99,99 | Lavorazione a freddo | 131-448 | 28-152 |

| 2xx.x | Rame: 4-4,6 | trattamento termico | 131-276 | 90-345 |

| 3xx.x | Silicio: 5-17 | trattamento termico | 117-172 | 66-172 |

| 4xx.X | Silicio: 5-12 | Lavorazione a freddo | 117-172 | 41-48 |

| 5xx.x | Magnesio: 5-12 | Lavorazione a freddo | 131-448 | 62-152 |

| 6xx.x | / | |||

| 7xx.x | Zinco: 6,2-7,5 | trattamento termico | 207-379 | 117-310 |

| Nota: i valori di resistenza alla trazione e di snervamento riportati nella tabella sono valori medi. | ||||

Le leghe di alluminio sono rappresentate da quattro cifre seguite da alcuni simboli, come 5083-H112, 7075-T73, ecc.

Il metodo di rappresentazione distingue inoltre chiaramente tra leghe di alluminio forgiate e leghe di alluminio fuse.

Nelle leghe di alluminio fuso c'è un punto decimale nelle prime 4 cifre, mentre nelle leghe di alluminio forgiato non c'è alcun punto decimale.

Ad esempio, 1xxx, 3xxx, 5xxx, 7xxx rappresentano leghe di alluminio forgiate, mentre 1xx.x, 3xx.x, 5xx.x, 7xx.x rappresentano leghe di alluminio fuse.

Poiché le leghe di alluminio forgiate sono più comunemente utilizzate nell'ingegneria attuale, di seguito mi concentrerò principalmente sulle leghe di alluminio forgiate.

La prima cifra rappresenta il tipo di lega di alluminio, composta da cifre da 1 a 9, con cifre diverse che rappresentano composizioni diverse della lega.

La seconda cifra rappresenta la modifica della composizione della lega, dove 0 rappresenta la composizione originale, 1 rappresenta la prima modifica, 2 rappresenta la seconda modifica e così via, indicando le differenze nel contenuto dei diversi elementi della lega. Ad esempio, 7075 rappresenta la lega originale di alluminio e zinco, mentre 7175 e 7475 rappresentano leghe modificate di alluminio e zinco. 7175 e 7475 sono leghe modificate di 7075.

La terza e la quarta cifra rappresentano leghe specifiche della serie di leghe. I valori di queste cifre non hanno un significato particolare.

Serie 1xxx

Il 1xxx serie di alluminio Le leghe di alluminio non sono in realtà vere e proprie leghe di alluminio, poiché il loro contenuto di alluminio è 99%, il che le rende commercialmente alluminio puro.

In termini di meccanica, questo tipo di lega ha una buona duttilità. Ad esempio, la 1100 è comunemente utilizzata per lamiera e per i comuni imballaggi in fogli di alluminio per uso farmaceutico e alimentare, anch'essi realizzati con leghe della serie 1xxx.

Inoltre, le leghe della serie 1xxx presentano una buona resistenza alla corrosione, una buona lavorabilità e possono essere indurite mediante lavorazione per aumentarne la resistenza.

Grazie alla loro eccellente conduttività e conducibilità termica, queste leghe sono ampiamente utilizzate nel campo della trasmissione di potenza.

Serie 2xxx

Il principale elemento di lega della serie 2xxx è il rame, con una piccola quantità di magnesio.

Poiché il rame può dissolversi nell'alluminio ad alte temperature, questo tipo di lega reagisce al rafforzamento della soluzione solida e viene chiamata lega di alluminio trattabile termicamente.

Dopo il trattamento termico, può avere un'eccellente resistenza, paragonabile a quella dell'acciaio a basso tenore di carbonio.

Naturalmente, a causa della presenza di rame, è anche più suscettibile alla corrosione.

La 2024 è una lega di alluminio tipica e ampiamente utilizzata della serie 2xxx.

Serie 3xxx

L'elemento di lega principale delle leghe di alluminio di classe 3 è il manganese.

Queste leghe hanno una resistenza moderata e un'eccellente lavorabilità.

Ad esempio, la lega di alluminio 3003 di questa classe è comunemente utilizzata per i dispositivi di dissipazione del calore, grazie alla sua buona formabilità.

Un altro esempio è la lega di alluminio 3004, che ha una buona duttilità e lavorabilità e viene spesso utilizzata per la produzione di lattine per bevande.

Serie 4xxx

Il principale elemento di lega delle leghe di alluminio di classe 4 è il silicio.

L'aggiunta di silicio può abbassare il punto di fusione senza influire sulla duttilità. Per questo motivo, queste leghe vengono solitamente utilizzate come fili di saldatura per collegare altre materiali in alluminio.

Inoltre, lo strato di ossido delle leghe di classe 4 è esteticamente gradevole, il che le rende popolari nelle applicazioni edilizie. La lega più rappresentativa di questa classe è la 4047, che presenta una buona conducibilità termica ed elettrica, oltre a una buona resistenza alla corrosione.

Queste leghe sono generalmente non trattabili a caldo, ma a seconda del contenuto di silicio e di altri elementi di lega, alcune possono essere sottoposte a un certo grado di trattamento termico.

Serie 5xxx

L'elemento principale delle leghe di alluminio di classe 5 è il magnesio, con una piccola quantità di manganese in leghe specifiche.

Queste leghe possono essere rafforzate mediante incrudimento, sono facili da saldare e hanno un'eccellente resistenza alla corrosione, che le rende adatte ad ambienti marini, come scafi di navi, passerelle e altre attrezzature marine.

Ad esempio, la lega 5052 ha una buona resistenza alla corrosione dell'acqua di mare e un'eccellente formabilità, che la rendono comunemente utilizzata nelle imbarcazioni marine. La lega 5083 è adatta per carri armati e aerei da combattimento, mentre la lega 5005 è spesso utilizzata nelle strutture edilizie.

La serie 6xxx

I principali elementi di lega della lega di alluminio della serie 6xxx sono il magnesio e il silicio, che formano Mg2Si durante il trattamento termico in soluzione solida.

Questo tipo di lega può migliorare la propria resistenza attraverso il trattamento termico. Sebbene non abbia l'elevata resistenza delle leghe di alluminio delle serie 2xxx e 7xxx, combina buone caratteristiche di resistenza e lavorabilità, saldabilità, formabilità e resistenza alla corrosione.

La lega della serie 6xxx prodotta per estrusione è la prima scelta nei settori dell'ingegneria meccanica e strutturale.

Ad esempio, Lega di alluminio 6061 è la lega di alluminio più flessibile che può essere trattata termicamente e che conserva la maggior parte delle caratteristiche eccellenti dell'alluminio. Pertanto, è anche la lega di alluminio più frequentemente utilizzata nei nostri progetti. Questo grado ha un'ampia gamma di proprietà meccaniche e di resistenza alla corrosione, un'eccellente lavorabilità in condizioni di ricottura, può essere lavorato con metodi convenzionali e può essere saldato.

Leghe di alluminio serie 7xxx

Il principale elemento di lega delle leghe di alluminio della serie 7xxx è lo zinco, solitamente con una certa quantità di rame e magnesio.

Grazie all'uso dello zinco, questo tipo di lega è la più forte tra tutte le leghe per forgiatura e la sua resistenza può persino superare quella di alcuni acciai.

Per questo motivo, le leghe 7xxx sono comunemente utilizzate nell'industria aeronautica. Sebbene l'aggiunta di zinco ne riduca la lavorabilità, la sua eccellente resistenza compensa queste carenze.

Ad esempio, la lega di alluminio 7075, grazie all'eccellente rapporto resistenza/peso, è la scelta ideale per i componenti sottoposti a forti sollecitazioni. Può essere formata e lavorata a seconda delle esigenze, nonché sottoposta a trattamento termico e ad altre operazioni.

Leghe di alluminio serie 8xxx

Le leghe di alluminio della serie 8xxx utilizzano come elementi di lega elementi non comuni, come litio, stagno o ferro.

Questo tipo di lega è generalmente utilizzato in applicazioni specifiche, come prestazioni ad alta temperatura, minore densità, maggiore rigidità e altri requisiti.

Ad esempio, la lega di alluminio-litio 8090-T8771 è utilizzata per la rotazione ad alta velocità, il basso momento di inerzia e l'elevata rigidità della tavola rotante.

Le leghe 8xxx sono comunemente utilizzate anche nei componenti degli elicotteri e in altre applicazioni aerospaziali.

Le leghe di alluminio sono raggruppate e rappresentate da numeri a quattro cifre, con cifre diverse che rappresentano le diverse composizioni della lega.

Ad esempio, il principale elemento di lega delle leghe 2xxx è il rame, mentre i principali elementi di lega delle leghe di alluminio 6xxx sono il magnesio e il silicio e l'elemento principale delle leghe di alluminio 7xxx è lo zinco.

Trattamento termico della lega di alluminio è rappresentato da lettere maiuscole e numeri.

Le lettere maiuscole, come F, O, H, W, T, ecc. rappresentano diversi tipi di trattamenti termici.

Ad esempio, 6061-T6: questa lega di alluminio appartiene alla lega di alluminio della serie 6xxx, che è una lega di alluminio-magnesio-silicio, è stata sottoposta a un trattamento termico in soluzione solida e poi a un invecchiamento artificiale: T6.

Un altro esempio è il 7075-T651, che è fondamentalmente temperato come T6. Ciò significa che è stato sottoposto a trattamento termico in soluzione solida, tempra e invecchiamento artificiale. Il numero 5 rappresenta la distensione e il numero 1 indica che l'allungamento dopo la distensione è compreso tra 0,5-2%.

| Metodi di rinvenimento e rafforzamento per le leghe di alluminio | ||||

| F | – | F=Come fabbricato, che indica un prodotto realizzato attraverso un processo di stampaggio. Ad esempio, i prodotti in lega forgiati o fusi sono realizzati mediante processi quali laminazione, estrusione, forgiatura, trafilatura o colata, che non prevedono un particolare controllo delle condizioni termiche durante la lavorazione o l'indurimento da deformazione. Ad esempio, 2014-F rappresenta la forma di prodotto lavorato della lega di alluminio 2014, che può rappresentare qualsiasi processo o forma di prodotto, come i prodotti realizzati mediante processi di laminazione, estrusione, forgiatura o combinazioni di questi processi. | ||

| O | – | Ricotto. Questo simbolo indica i prodotti in lega forgiati o fusi, realizzati da alcune processi di formaturacome la laminazione, l'estrusione, la forgiatura, l'imbutitura o la colata. Si usa per raggiungere lo stato di resistenza minima della lega in questione, per migliorare la successiva lavorabilità o per migliorare la duttilità e la tenacità. | ||

| H | – | Indurimento per deformazione mediante lavorazione a freddo. Per le leghe di alluminio non trattabili termicamente, la resistenza viene solitamente migliorata mediante incrudimento a temperatura ambiente. La lettera H è solitamente seguita da due o tre simboli per indicare la quantità di lavorazione a freddo e il successivo trattamento termico. | ||

| H1 | Indurimento per deformazione. Si applica ai prodotti che non subiscono un trattamento termico, ma ottengono la resistenza richiesta solo attraverso l'indurimento per deformazione. Il numero dopo H1 indica la quantità di incrudimento da deformazione. | |||

| H2 | Indurimento da deformazione e ricottura parziale. Quando si utilizza questo tipo di rinvenimento, la lega viene intenzionalmente sovraindurita e poi parzialmente ricotta per ridurre la sua resistenza al valore richiesto. Il numero dopo H2 indica la quantità di indurimento da deformazione rimanente dopo la ricottura parziale. | |||

| H3 | Indurimento da deformazione seguito da un trattamento di stabilizzazione termica. Si applica a prodotti che subiscono un indurimento da deformazione e poi stabilizzano il tessuto grazie al calore generato dal trattamento termico a bassa temperatura o dalla lavorazione. Il trattamento di stabilizzazione può generalmente migliorare la duttilità. Il rinvenimento H3 è utilizzato solo per le leghe che subiscono un invecchiamento naturale a temperatura ambiente e quindi si rammolliscono, come le leghe contenenti magnesio. Il numero dopo H3 indica la quantità di indurimento da deformazione rimanente dopo la stabilizzazione. | |||

| H4 | Indurimento per deformazione e verniciatura. Si applica ai prodotti verniciati dopo l'indurimento per deformazione. Durante il processo di verniciatura viene introdotto un po' di calore, che può ridurre la quantità di tempra residua nella lega e migliorarne la stabilità. | |||

| Il numero dopo H4 indica la quantità di deformazione residua dopo la verniciatura. | ||||

| HX2 | 2/8=1/4 volte il rafforzamento, con un aumento della resistenza alla trazione di 25% della quantità totale di tempra rispetto alla ricottura | |||

| HX4 | 4/8=1/2 volte il rafforzamento, con un aumento della resistenza alla trazione pari a 50% della quantità totale di tempra rispetto alla ricottura | |||

| HX6 | 6/8=3/4 volte il rafforzamento, la resistenza alla trazione è aumentata di 75% della quantità totale di indurimento rispetto alla ricottura | |||

| HX8 | Completamente temprato. Utilizzare 8 per il rinforzo di base. | |||

| HX9 | Estremamente rinforzato, di solito 14 Mpa in più rispetto all'HX8, o anche di più. | |||

| H111 | Indica che, dopo la ricottura, viene effettuato un leggero indurimento da deformazione durante l'allungamento e si applica tipicamente ai profili estrusi che devono essere raddrizzati dopo la ricottura per ottenere un tolleranza di rettilineità. | |||

| H112 | Utilizzato per prodotti che hanno ottenuto una piccola quantità di tempra attraverso un processo di stampaggio ad alta temperatura e non hanno un controllo speciale sull'indurimento da deformazione e sul trattamento termico, ma hanno determinati requisiti per le proprietà meccaniche o le prove meccaniche. | |||

| HX11 | Adatto per prodotti in grado di produrre un sufficiente indurimento da deformazione dopo la ricottura finale. | |||

| T | Trattamento termico | |||

| T1 | Dopo lo stampaggio ad alta temperatura (laminazione o estrusione) e il raffreddamento, l'invecchiamento naturale raggiunge uno stato stabile. | |||

| T2 | Stampaggio e raffreddamento ad alta temperatura, seguito da una lavorazione a freddo e da un invecchiamento naturale fino allo stato stazionario. | |||

| T3 | Trattamento termico in soluzione seguito da una lavorazione a freddo e da un invecchiamento naturale fino a raggiungere uno stato stabile. Ampiamente utilizzato nelle leghe di alluminio di serie 2, come la 2024. | |||

| T4 | Dopo il trattamento termico in soluzione, invecchia naturalmente fino a raggiungere uno stato stabile. Viene utilizzato principalmente per leghe di 2 serie. | |||

| T5 | Dopo lo stampaggio ad alta temperatura e il raffreddamento, si procede all'invecchiamento artificiale. | |||

| TX51 | Le sollecitazioni vengono rilasciate per allungamento, in genere tra 1% e 3%. Adatto per prodotti estrusi di piastre e barre laminate, occasionalmente utilizzato per stampi o anelli forgiati. | |||

| TX510 | ||||

| TX511 | ||||

| TX52 | "L'alleggerimento delle tensioni attraverso la compressione è comunemente usato per i forgiati a mano e a stampo". | |||

| TX54 | Allevia lo stress con l'allungamento e la compressione. | |||

| T6 | Dopo il trattamento termico in soluzione, viene eseguito un invecchiamento artificiale per ottenere l'indurimento per precipitazione. | |||

| T651 | Dopo il trattamento T6, stress interno viene eliminato dall'allungamento di 0,5% - 2%. | |||

| T7 | Trattamento termico in soluzione seguito da invecchiamento in forno fino allo stato di sovrainvecchiamento (o stato stazionario). | |||

| T8 | Trattamento termico in soluzione, indurimento a freddo e successivo trattamento di invecchiamento artificiale. | |||

| T9 | Il trattamento termico in soluzione, l'indurimento artificiale per invecchiamento e la lavorazione a freddo aumentano la resistenza. | |||

| T10 | Dopo lo stampaggio ad alta temperatura e il raffreddamento, si procede alla lavorazione a freddo e all'invecchiamento artificiale per ottenere l'indurimento per precipitazione. | |||

| W | – | Trattamento termico in soluzione | ||

Metodi di rinvenimento e rafforzamento per le leghe di alluminio

I significati specifici delle diverse lettere sono i seguenti:

F = As Fabricated, che rappresenta i prodotti realizzati attraverso processi di formatura.

Queste leghe non hanno requisiti speciali per l'indurimento da deformazione e il trattamento termico e possono essere sottoposte a tempra durante il processo di formatura. Non ci sono limitazioni alle proprietà meccaniche.

Ad esempio, 2014-F rappresenta un prodotto formato in lega di alluminio 2014, che può essere formato mediante laminazione, estrusione, forgiatura, trafilatura o colata, e questi processi non hanno un controllo speciale sulle condizioni termiche.

O: Ricotto

Il principale scopo della ricottura è quello di migliorare la lavorabilità, la duttilità e l'allungamento e di portare le leghe di alluminio allo stato di minima resistenza.

Ad esempio, 5083-O rappresenta qualsiasi forma di prodotto di 5083, il cui trattamento più recente è stato il riscaldamento ad alta temperatura di 345°C e il successivo raffreddamento naturale a temperatura ambiente.

H: temprato a deformazione

Per le leghe di alluminio non trattabili termicamente, la resistenza viene solitamente aumentata mediante incrudimento a temperatura ambiente. H ha solitamente 2 o 3 simboli, che indicano la quantità di lavorazione a freddo e il successivo trattamento termico.

Ad esempio, il primo numero dopo H, H1 rappresenta solo l'indurimento da deformazione, H2 rappresenta l'indurimento da deformazione e la ricottura parziale, H3 rappresenta l'indurimento da deformazione seguito da stabilizzazione a bassa temperatura e H4 rappresenta l'indurimento da deformazione e la verniciatura.

I significati specifici di H1-H4 sono i seguenti:

H1: Nessun trattamento termico, solo indurimento da deformazione per aumentare la resistenza. Il valore numerico dopo questo codice rappresenta il grado di tempra.

H2: Indurimento da deformazione e ricottura parziale. Si usa per prodotti che hanno subito un eccesso di incrudimento da deformazione e poi sono stati parzialmente ricotti per ridurre la resistenza al livello richiesto. Il numero dopo H2 rappresenta l'indurimento da deformazione rimanente dopo la ricottura.

H3: Indurimento da deformazione e stabilizzazione a bassa temperatura. Si usa per i prodotti che sono stati sottoposti a incrudimento da deformazione e poi stabilizzati a bassa temperatura per ridurre la resistenza e aumentare la duttilità. Il numero dopo questo simbolo rappresenta la tempra residua dopo l'incrudimento e la stabilizzazione a bassa temperatura.

Il secondo numero dopo la H, come la X in H1X, rappresenta l'effettivo livello di indurimento da deformazione della lega.

Ad esempio, X in H2X rappresenta la quantità effettiva di lavorazione a freddo rimanente dopo aver superato la quantità richiesta di lavorazione a freddo e ricottura parziale.

X in H3X rappresenta la quantità effettiva di lavorazione a freddo rimanente dopo il trattamento di lavorazione a freddo e stabilizzazione della temperatura.

X in H4X rappresenta la quantità effettiva di lavorazione a freddo rimanente dopo la lavorazione a freddo, la successiva formatura e i processi di verniciatura con esposizione al calore.

Come già detto, la seconda cifra dopo H rappresenta il grado di indurimento da deformazione. Se un numero segue HX (X = 1, 2, 3, 4), il significato specifico è il seguente:

2: 1/4 di quantità di indurimento.

4: 1/2 quantità di indurimento.

6: 3/4 di indurimento.

8: Quantità di tempra completa.

9: Quantità di indurimento in eccesso.

In sintesi, la seconda cifra dopo H rappresenta la quantità residua di lavorazione a freddo.

La terza cifra dopo la H, come HXX1, è una variante della tempra a due cifre, utilizzata per controllare le proprietà meccaniche o la lavorazione di precisione, ma le differenze non sono generalmente significative.

Ad esempio, H111 rappresenta la ricottura seguita da un leggero indurimento da deformazione durante l'allungamento, che viene solitamente utilizzato per i profili estrusi che devono essere raddrizzati dopo la ricottura per ottenere tolleranza di rettilineità.

L'H112 è utilizzato per prodotti che hanno subito un leggero rinvenimento attraverso processi di formatura ad alta temperatura e che non hanno un controllo particolare sulle quantità di incrudimento e di trattamento termico, ma hanno determinati requisiti per le proprietà meccaniche.

H111, H311 e H321 sono utilizzati per le leghe con una tempra inferiore a H11, H31 e H32.

W: Trattato termicamente in soluzione

Si tratta di una tempra instabile e si applica solo alle leghe che hanno subito un trattamento termico in soluzione e poi un invecchiamento naturale a temperatura ambiente. Questo simbolo viene utilizzato solo quando è richiesto un determinato periodo di invecchiamento naturale.

T: Trattato termicamente, trattato termicamente

T rappresenta il trattamento termico che produce una tempra stabile diversa da F, O o H dopo il trattamento termico.

T è il simbolo più utilizzato per le leghe sottoposte a trattamento termico e può essere utilizzato per qualsiasi lega sottoposta a trattamento termico.

Dopo il trattamento termico in soluzione, le leghe trattabili termicamente vengono solitamente bonificate rapidamente e invecchiate naturalmente o artificialmente.

Dopo T ci sono sempre uno o più numeri per definire i diversi trattamenti successivi.

T1: Dopo la formatura ad alta temperatura e il raffreddamento, invecchiamento naturale fino allo stato di base stabilizzato.

Utilizzato per prodotti sottoposti a processi di formatura ad alta temperatura (come la colata o l'estrusione) e successivamente a un trattamento di invecchiamento a temperatura ambiente secondo una velocità di raffreddamento sufficiente ad aumentare la resistenza.

Si applica a prodotti che non sono stati lavorati a freddo dopo la formatura e il raffreddamento ad alta temperatura, o a prodotti il cui effetto sulle proprietà meccaniche, come l'appiattimento o l'allungamento, non è significativo.

T2: Dopo la formatura e il raffreddamento ad alta temperatura, la lavorazione a freddo e l'invecchiamento naturale fino allo stato stabilizzato.

T3: trattamento termico in soluzione, poi lavorazione a freddo e infine invecchiamento naturale fino a raggiungere uno stato stabile. Utilizzato per prodotti che possono essere rafforzati dalla lavorazione a freddo, come l'appiattimento o l'allungamento.

T4: Trattamento termico in soluzione, quindi invecchiamento naturale fino allo stato stabilizzato. Si usa per prodotti che non sono stati lavorati a freddo dopo il trattamento termico in soluzione, o per prodotti la cui lavorazione a freddo non può aumentare la resistenza.

T5: Dopo formatura ad alta temperatura e raffreddamento, invecchiato artificialmente. Utilizzato per prodotti sottoposti a formatura ad alta temperatura (come colata o estrusione) e raffreddamento, quindi invecchiati artificialmente per migliorare la resistenza meccanica e la stabilità dimensionale.

T6: Trattamento termico in soluzione, quindi invecchiamento artificiale. Si usa per prodotti che non sono stati lavorati a freddo dopo il trattamento termico in soluzione o per prodotti la cui lavorazione a freddo non può aumentare la resistenza.

T7: Trattamento termico in soluzione, poi invecchiato in forno per stabilizzarsi. Lo scopo della stabilizzazione è aumentare la resistenza alla trazione.

T8: Trattamento termico in soluzione, poi lavorato a freddo per indurire e infine invecchiato artificialmente. Si usa per prodotti che possono essere rafforzati dalla lavorazione a freddo, come l'appiattimento o l'allungamento.

T9: Trattamento termico in soluzione, quindi invecchiamento artificiale per indurire e infine lavorazione a freddo per aumentare la resistenza.

T10: dopo la formatura e il raffreddamento ad alta temperatura, lavorato a freddo e quindi invecchiato artificialmente per ottenere l'indurimento per precipitazione.

Bene, a questo punto abbiamo una comprensione globale dei sistemi di leghe di alluminio.

Parliamo ora di 6061 e 7075, che dovrebbero essere relativamente facili da capire.

Presentiamo prima i risultati e poi entriamo nello specifico.

| Confronto tra proprietà del materiale tra 60617075 leghe di alluminio | ||

| 6061-T6/6061-T651 | 7075-T6/7075-T651 | |

| Resistenza allo snervamento (Mpa) 0,2% | 276 | 503 |

| Resistenza alla trazione (Mpa) | 310 | 572 |

| Resistenza al taglio (Mpa) | 207 | 330 |

| Modulo di elasticità (Gpa) | 68.9 | 71.7 |

| Durezza Brinell (HB) | 95 | 150 |

| Allungamento (%) a 24 ℃ | 17 | 11 |

| Densità (g/cm3) | 2.7 | 2.81 |

| Processabilità | buono | Leggermente scarso (più difficile) |

| Saldabilità | Saldabile | Non saldabile |

| Prestazioni del trattamento termico | Trattabile termicamente | Trattabile termicamente |

| Resistenza alla corrosione | Elevata resistenza alla corrosione, resistente alla corrosione da stress | Leggermente inferiore. Incline alla corrosione da stress e alle cricche. |

| applicazione | Piattaforma sportiva, telaio di bicicletta, edificio e altre strutture. | Ingranaggi, aste e altre applicazioni ad alta sollecitazione per l'aviazione. |

| Coefficiente di espansione termica (um/m/C) a 20-100 ℃ | 23.6 | 23.4 |

| Conduttività termica (W/m/K) | 167 | 130 |

| Punto di fusione (C) | 582-652 | 477-635 |

| Resistività (ohmcm) | tre punti nove nove × 10-6 | 515×10-6 |

Confronto delle prestazioni tra le leghe di alluminio 6061 e 7075.

6061-T6: questa lega di alluminio appartiene alla sesta categoria di leghe di alluminio-magnesio-silicio ed è stata sottoposta a un trattamento termico in soluzione e a un trattamento di invecchiamento artificiale: T6.

T6″ indica che la lega di alluminio è stata sottoposta a trattamento termico di rinvenimento.

Questo trattamento termico è suddiviso in due fasi. Nella prima fase, la lega viene riscaldata a una temperatura costante di circa 527℃ e mantenuta per circa 1 ora per sciogliere gli elementi della lega nell'alluminio e distribuirli uniformemente nell'alluminio.

Quindi, la lega viene rimossa e raffreddata rapidamente in acqua fredda per mantenere gli elementi della lega, come il magnesio e il silicio, in una posizione fissa. Se il pezzo viene raffreddato lentamente, di solito si verifica la precipitazione degli elementi di lega.

La seconda fase, il trattamento di invecchiamento, consiste nel riscaldare nuovamente il pezzo a 177℃ e mantenerlo caldo per 1-18 ore (il tempo di mantenimento specifico è determinato in base a fattori quali le dimensioni, la forma e l'applicazione del pezzo). Lo scopo di questa fase è far precipitare e rafforzare l'elemento di tempra Mg2Si nella lega di alluminio.

7075-T651: è la tipica lega della serie 7, una lega di alluminio con zinco come elemento di lega principale.

Il tipo di trattamento termico è simile a quello della 6061-T6 e la tempra di base è la T6, che indica il trattamento termico in soluzione, seguito dalla tempra e infine dall'invecchiamento artificiale. Gli elementi di rinforzo dell'invecchiamento sono Mg e ZnAlCu2.

Una differenza è che "5" indica che è stato allungato per rilasciare lo stress, mentre "1" indica che la quantità di stress rilasciata dall'allungamento è 0,5-2%.