Vi siete mai chiesti perché alcune saldature falliscono mentre altre resistono? Il segreto sta spesso nel preriscaldamento. In questo articolo analizzeremo come un preriscaldamento adeguato possa prevenire le cricche, ridurre le sollecitazioni e garantire una saldatura duratura. La comprensione di queste tecniche vi consentirà di capire come creare saldature più forti e affidabili.

Il preriscaldamento è una tecnica comunemente utilizzata nella saldatura. Consiste nel riscaldare il pezzo da saldare a una temperatura superiore a quella ambiente prima o durante il processo di saldatura.

La maggior parte delle specifiche moderne richiede specifici intervalli di temperatura di preriscaldamento, a seconda dello standard e del tipo di materiale da saldare.

In questo articolo discuteremo l'importanza di un preriscaldamento corretto, i suoi vantaggi e le conseguenze di un preriscaldamento non corretto, con alcuni esempi.

Il preriscaldamento è il processo di riscaldamento del pezzo da saldare a una temperatura superiore a quella ambiente, prima o durante la saldatura.

Il preriscaldamento è un requisito obbligatorio per la saldatura, e le specifiche temperatura di preriscaldamento Gli intervalli sono indicati nelle specifiche di pre-saldatura e post-saldatura. Tuttavia, in determinate condizioni, possono essere utilizzati anche metodi di preriscaldamento alternativi.

Il preriscaldamento offre diversi vantaggi, indipendentemente dal fatto che sia obbligatorio o meno:

La quantità di preriscaldamento necessaria per la saldatura non è determinata esclusivamente dallo standard minimo indicato nella specifica. Si possono invece utilizzare uno o più dei seguenti metodi:

L'intervallo di temperatura di preriscaldamento è generalmente adeguato alle varie dimensioni e ai vincoli dei solchi di saldatura.

Sebbene molte specifiche specifichino una temperatura minima di preriscaldamento, in alcuni casi è possibile utilizzare una temperatura di preriscaldamento inferiore, mentre in altri casi può essere necessaria una temperatura di preriscaldamento superiore.

Sono disponibili diverse "tabelle di calcolo del preriscaldamento" che utilizzano righelli lineari o circolari per determinare la temperatura di preriscaldamento. Queste tabelle consentono di prevedere la temperatura di preriscaldamento necessaria in base all'identificazione del materiale e dello spessore del metallo di base.

Il carbonio equivalente (CE) è una misura utile per determinare se è necessario un preriscaldamento e in quale misura. Ecco le linee guida:

Se il CE è superiore a 0,5, è consigliabile ritardare il controllo non distruttivo finale (NDE) di almeno 24 ore per determinare se sono presenti cricche ritardate.

Il parametro Ito e Bessyo Rilevamento delle crepe (PCM) può essere utilizzato quando il carbonio equivalente è uguale o inferiore a 0,17 wt-% o quando si utilizza un acciaio ad alta resistenza. Questo approccio è utile per determinare con precisione quando è necessario il preriscaldamento, nonché quando applicare il preriscaldamento forzato e quale temperatura utilizzare. Ecco le linee guida:

Il test della scintilla è stato utilizzato per molti anni come metodo per stimare la contenuto di carbonio nell'acciaio al carbonio. La qualità della scintilla prodotta indica il livello di carbonio: un contenuto di carbonio più elevato determina una scintilla migliore e una maggiore necessità di preriscaldamento.

Anche se questo metodo non è il più preciso, è semplice e può fornire un'indicazione generale della temperatura di preriscaldamento necessaria. Esaminando la qualità della scintilla prodotta, è possibile determinare il livello relativo di temperatura di preriscaldamento richiesto.

Un altro metodo efficace, ma meno preciso, per selezionare la temperatura di preriscaldamento consiste nell'aumentarla di 100°F (50°C) ogni 10 punti in base al contenuto di carbonio (0,10 wt-%). Ad esempio, se il contenuto di carbonio è di 0,25 wt-%, la temperatura di preriscaldamento dovrebbe essere di almeno 250°F (125°C), o superiore.

Tuttavia, in presenza di rivestimenti o altri componenti in prossimità della saldatura, la temperatura di preriscaldamento indicata nella specifica di produzione originale potrebbe non essere appropriata.

Se il calore di saldatura è vicino all'intervallo massimo consentito dal processo standard, il calore trasferito ai componenti saldati può essere sufficiente a bilanciare il requisito di preriscaldamento. Di conseguenza, il metallo interessato può essere riscaldato fino o oltre il valore minimo dei requisiti di preriscaldamento. In questi casi, si possono utilizzare metodi esterni per ridurre i requisiti di preriscaldamento.

Va notato che questo approccio comporta intervalli e conversioni imprecise (ad esempio, da °F a °C), poiché il preriscaldamento non è una scienza esatta.

In molti casi, è anche comune aumentare continuamente la temperatura di preriscaldamento fino a quando il problema, come la scomparsa della cricca, non viene risolto.

D'altra parte, in alcune situazioni specifiche, può essere possibile raggiungere lo scopo prefissato anche se la temperatura di preriscaldamento è inferiore al valore raccomandato o alla temperatura specificata nel disciplinare di produzione.

Per evitare il rammollimento del materiale causato dal preriscaldamento, è importante prestare attenzione alle effettive capacità operative.

Scegliere processi di saldatura ed elettrodi che introducano raramente idrogeno.

Esistono alcune tecniche che possono contribuire a ridurre o ad alleviare sollecitazione residua.

È necessario un attento monitoraggio per garantire il corretto utilizzo del metodo di preriscaldamento.

Le descrizioni che seguono sono fondamentali per implementare con successo queste tecniche.

Le abilità di saldatura hanno un impatto significativo sul ritiro di saldatura, sollecitazione residua, il controllo dell'apporto di calore e la prevenzione delle cricche.

Le saldature corte hanno un ritiro longitudinale minore rispetto a quelle lunghe.

Per ridurre le tensioni residue si può ricorrere alla saldatura a rovescio o a speciali sequenze di saldatura.

L'apporto di calore deve essere controllato o ridotto.

Si dovrebbero utilizzare saldature lineari con piccole oscillazioni invece di quelle con grandi oscillazioni.

Processi di produzione adeguati possono contribuire a ridurre o eliminare i crateri e le cricche da saldatura.

In base all'esperienza, per evitare cricche dovute all'insufficienza del materiale di deposito della saldatura (che è anche un requisito in molte specifiche di produzione), la quantità di metallo depositato dovrebbe essere pari ad almeno 3/8 di pollice (10 mm) o 25% dello spessore della scanalatura di saldatura.

Nelle officine o nei campi, il preriscaldamento può essere ottenuto mediante riscaldamento a fiamma (ad aria o ad acetilene), riscaldamento a resistenza, riscaldamento elettronico a induzione e altri metodi.

Indipendentemente dal metodo utilizzato, il preriscaldamento deve essere uniforme.

A meno che non vi siano requisiti specifici, il preriscaldamento dovrebbe penetrare nell'intero spessore della saldatura.

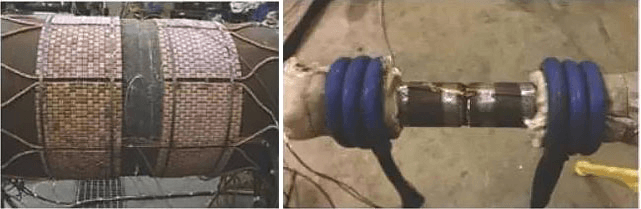

La Figura 1 mostra le apparecchiature che utilizzano il riscaldamento a resistenza (senza isolamento, applicazione successiva) e il riscaldamento a induzione.

Fig. 1 - Riscaldamento a resistenza (sinistra) e a induzione (destra)

Per misurare e monitorare la temperatura si possono utilizzare diversi dispositivi.

I componenti o le saldature da saldare devono essere preriscaldati finché il materiale non è completamente saturo di calore.

Quando possibile, il grado di penetrazione termica deve essere testato o valutato.

Per la maggior parte applicazioni di saldaturaè di solito sufficiente monitorare la temperatura a una certa distanza dal bordo della saldatura.

Il monitoraggio o la lettura della temperatura non devono contaminare il scanalatura di saldatura.

Le penne indicatrici o gli strumenti simili a matite vengono utilizzati per determinare la temperatura minima raggiunta durante il preriscaldamento. Questi strumenti fondono a una temperatura specifica, il che consente un metodo semplice ed economico per determinare la temperatura di fusione della penna.

Tuttavia, se la temperatura del pezzo supera la temperatura di fusione della penna indicatrice, questa non funziona correttamente. In questi casi, può essere necessario utilizzare più penne indicatrici con temperature di fusione diverse per garantire letture precise della temperatura.

Per le operazioni di preriscaldamento e saldatura, si possono utilizzare anche strumenti di misurazione diretta come pirometri a contatto o termocoppie a lettura diretta con letture analogiche o digitali. Questi strumenti devono essere calibrati o la loro capacità di misurare l'intervallo di temperatura deve essere verificata in qualche modo.

La termocoppia, in particolare, ha il vantaggio di monitorare e memorizzare continuamente i dati. Di conseguenza, può essere utilizzata con un registratore di curve o un sistema di acquisizione dati durante le operazioni di preriscaldamento o di trattamento termico post-saldatura (PWHT).

L'American Welding Society (AWS) D10.10 fornisce vari schemi ed esempi di posizionamento appropriato delle termocoppie.

Per molti anni sono stati utilizzati diversi "metodi indigeni" per determinare se la temperatura di preriscaldamento è sufficiente. Uno di questi metodi consiste nello spruzzare saliva o fumo direttamente sul pezzo. Il suono prodotto dalla saliva viene utilizzato come indicatore della temperatura, anche se questo metodo non è molto preciso. Alcuni esperti utilizzano ancora questa tecnica.

Un modo più accurato per determinare la temperatura di preriscaldamento è quello di utilizzare una torcia ad acetilene. La fiamma viene regolata per produrre un'elevata carbonizzazione, creando uno strato di fumo grigio nell'area da preriscaldare. La torcia di saldatura viene quindi regolata per produrre un fumo medio e viene utilizzata per riscaldare l'area del fumo grigio. Quando il fumo grigio scompare, indica che la temperatura della superficie ha superato i 400°F (200°C).

È importante garantire che la temperatura di preriscaldamento sia raggiunta in tutto lo spessore del pezzo e dell'area di saldatura. La maggior parte dei monitoraggi riguarda solo la superficie esterna del pezzo, ma la norma AWS D10.10 fornisce pratiche raccomandate per la zona di immersione e richiede che l'intero spessore del pezzo sia riscaldato durante la saldatura dei tubi.

Durante il preriscaldamento è necessaria un'attenta osservazione per evitare il surriscaldamento del metallo di base, soprattutto quando si utilizzano metodi di riscaldamento a resistenza o a induzione. Molti spedizionieri richiedono ora di posizionare termocoppie sotto ogni piastra di riscaldamento a resistenza o bobina a induzione per monitorare e prevenire il surriscaldamento.

Indipendentemente dalla necessità o meno di un preriscaldamento e dal metodo di preriscaldamento utilizzato, il preriscaldamento offre diversi vantaggi, tra cui:

Durante il preriscaldamento, è meglio riscaldare in modo uniforme l'intero spessore di saldatura alla temperatura di preriscaldamento specificata. Il surriscaldamento di un'area locale può causare danni al materiale, pertanto è opportuno evitarlo il più possibile.