Vi siete mai chiesti che cosa permette a un aereo di volare in sicurezza nei cieli? Questo articolo esplora l'affascinante mondo dei materiali aerospaziali, rivelando come resistono a condizioni estreme e garantiscono prestazioni elevate. Scoprite i segreti della loro scelta e l'incredibile scienza che rende possibile l'aviazione moderna. Preparatevi a scoprire i fattori cruciali che rendono i nostri aerei forti, leggeri e affidabili!

I materiali aerospaziali devono resistere a sollecitazioni meccaniche estreme, tra cui elevate forze di trazione, compressione e taglio, nonché a carichi dinamici complessi. Questi materiali sono sottoposti a vibrazioni intense, fatica ciclica e forze d'impatto durante il decollo, l'atterraggio e le manovre in volo. La rapida rotazione delle pale delle turbine, i repentini cambiamenti atmosferici e i carichi aerodinamici aggravano ulteriormente le esigenze meccaniche di questi materiali.

L'ambiente termico per i materiali aerospaziali è altrettanto impegnativo. L'esposizione ai gas di scarico caldi dei motori e all'intensa radiazione solare ad alta quota crea un ambiente ad alta temperatura, che spesso supera i 1000°C in alcuni componenti. Per contro, a velocità supersoniche e ipersoniche, il riscaldamento aerodinamico diventa un fattore critico, con temperature che possono raggiungere i 2000°C o più sui bordi d'attacco e sui coni di ogiva.

Le temperature estreme non si limitano al calore. I materiali devono mantenere la loro integrità a temperature criogeniche, che scendono a circa -60°C quando si viaggia a velocità subsoniche nella stratosfera e che precipitano a -80°C o meno nelle regioni polari durante le operazioni invernali. Questo ampio intervallo di temperature (da -80°C a +2000°C) richiede un'eccezionale stabilità termica e resistenza agli shock termici.

L'ambiente chimico pone ulteriori sfide. I componenti metallici sono esposti al rischio di cricche da tensocorrosione e infragilimento da idrogeno, in particolare in presenza di vapore ad alta temperatura e pressione nei motori. I materiali elastomerici, come le guarnizioni e i pneumatici, devono resistere alle cricche da ozono e mantenere la flessibilità a temperature estreme. I carburanti, i fluidi idraulici e gli agenti antighiaccio possono causare la corrosione dei metalli e la degradazione o il rigonfiamento di polimeri e compositi.

I fattori ambientali accelerano ulteriormente il degrado dei materiali. L'esposizione prolungata ai raggi UV ad alta quota può indurre la fotodegradazione di polimeri e compositi. Il volo ipersonico sottopone i materiali all'erosione del particolato ad alta velocità e dell'ossigeno atomico nell'atmosfera superiore. Inoltre, i materiali devono resistere allo stoccaggio a lungo termine a vari livelli di umidità senza compromettere le loro prestazioni o l'integrità strutturale.

Per rispondere a queste sfide multiformi, i materiali aerospaziali richiedono un sofisticato equilibrio di proprietà, tra cui un elevato rapporto resistenza/peso, un'eccellente resistenza alla fatica, stabilità termica, resistenza alla corrosione e durezza alle radiazioni. Questo impegnativo ambiente di servizio spinge all'innovazione continua nella scienza dei materiali, spingendo i confini della progettazione delle leghe, dell'ingegneria dei compositi e dei trattamenti superficiali per garantire la sicurezza e l'efficienza dei sistemi aerospaziali.

I veicoli aerospaziali operano nell'atmosfera o nello spazio per un lungo periodo. Per garantirne l'elevata affidabilità, la sicurezza e le prestazioni di volo ottimali, devono essere progettati per operare efficacemente in ambienti difficili.

Per raggiungere questi obiettivi, è essenziale ottimizzare la struttura per soddisfare i requisiti aerodinamici, tecnologici e di manutenzione. Tuttavia, richiede anche l'uso di materiali con caratteristiche e funzioni eccellenti.

In servizio, i componenti strutturali devono essere in grado di gestire vari tipi di forze esterne senza superare il livello accettabile di deformazione o rottura entro un determinato lasso di tempo.

Uno degli obiettivi di progettazione delle strutture aerospaziali è ridurre al minimo le dimensioni e il peso. In passato, l'attenzione principale era rivolta alla resistenza statica dei componenti, spesso trascurando o tenendo in scarsa considerazione la loro resistenza plastica. Questo ha portato a incidenti catastrofici.

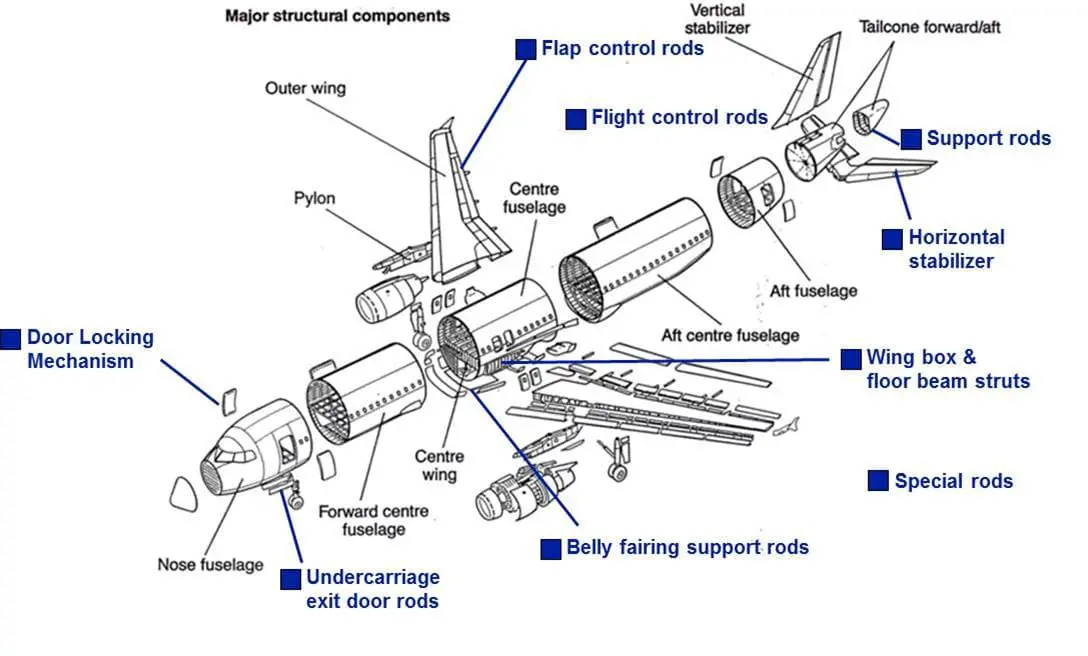

Principali componenti strutturali degli aerei di linea

Per garantire la sicurezza dei componenti strutturali e sfruttare al meglio il prestazioni del materialeLa progettazione delle parti strutturali aerospaziali è passata da un "principio di progettazione della resistenza" a un "principio di progettazione della tolleranza ai danni", evolvendosi in un "principio di progettazione dell'intero ciclo di vita".

Nella fase di progettazione si tiene conto di tutti gli aspetti del ciclo di vita di un prodotto e tutti i fattori rilevanti vengono considerati e ottimizzati in modo esaustivo nella fase di progettazione del prodotto.

I materiali non devono solo avere un'elevata resistenza e rigidità specifica, ma anche presentare una certa tenacità alla frattura e all'impatto, resistenza alla fatica, resistenza alle alte e basse temperature, resistenza alla corrosione, resistenza all'invecchiamento e resistenza alle muffe, oltre a migliori indicatori di prestazione.

Diverso selezione del materiale I criteri vengono applicati in diverse aree di carico e i materiali vengono scelti in base ai requisiti specifici di ciascun componente. Per le aree ad alto carico, si utilizzano criteri di resistenza e si scelgono materiali ad alta resistenza. Per le aree a medio carico, si utilizzano criteri di rigidità e si scelgono materiali con moduli elastici elevati. Nelle aree a basso carico, la stabilità dimensionale è la considerazione principale per garantire che i componenti siano più grandi della dimensione critica minima.

Quando si selezionano e valutano i materiali strutturali, si devono scegliere metodi di prova appropriati per le proprietà meccaniche (trazione, compressione, impatto, fatica, impatto a bassa temperatura) in base alle condizioni di servizio e agli stati di stress. È necessario effettuare una considerazione completa della resistenza, della plasticità e della tenacità del materiale per le diverse modalità di frattura, tra cui la frattura duttile, la frattura fragile, la fatica da sforzo, la fatica da deformazione e la corrosione da sforzo, infragilimento da idrogeno, infragilimento da irraggiamento neutronico, ecc.

Per le membrature sotto tensione, la distribuzione delle sollecitazioni deve essere uniforme sia sulla superficie che sul nucleo, e il materiale selezionato deve avere una struttura e prestazioni uniformi, con una buona temprabilità per le membrature di grandi dimensioni.

Per le membrature soggette a carichi di flessione e torsione, la differenza di sollecitazione tra la superficie e l'anima è notevole e si possono utilizzare materiali a bassa temprabilità.

Il limite di fatica e la sensibilità all'intaglio sono importanti criteri di valutazione per la selezione dei materiali per i componenti sottoposti a carichi alternati.

Per i componenti esposti ad ambienti corrosivi, fattori quali la resistenza alla corrosione, la sensibilità all'infragilimento da idrogeno, la tendenza alla criccatura da tensocorrosione e la corrosione sono fattori che possono essere considerati come un fattore di rischio. resistenza alla fatica sono importanti indicatori di valutazione per la selezione dei materiali.

La stabilità della struttura deve essere presa in considerazione per i materiali utilizzati nei servizi ad alta temperatura e le prestazioni a bassa temperatura devono essere prese in considerazione per i servizi a bassa temperatura.

La riduzione del peso ha un'importanza pratica per migliorare la sicurezza del velivolo, aumentare il carico utile e la resistenza, migliorare la manovrabilità e l'autonomia e ridurre il consumo di carburante o di propellente e i costi di volo. Più la velocità del velivolo è elevata, più la riduzione del peso diventa significativa. Ad esempio, la riduzione del peso di un caccia di 15% può comportare una riduzione di 15% della distanza di rullaggio, un aumento di 20% dell'autonomia e un aumento di 30% del carico utile.

Per i velivoli usa e getta a breve termine, come i missili o i veicoli di lancio, è necessario ottenere funzioni equivalenti con il minimo volume e la minima massa, cercando di massimizzare le prestazioni dei materiali e selezionando il margine di sicurezza più piccolo possibile per garantire l'assoluta affidabilità per tutta la loro vita utile.

La riduzione della massa strutturale può essere ottenuta riducendo la densità di 30%, che è superiore alla resistenza di 50%.

Leghe di alluminioLe leghe di titanio e i materiali compositi sono i materiali principali utilizzati nelle strutture aerospaziali grazie alla loro elevata resistenza e rigidità specifiche, che possono migliorare il carico utile, la manovrabilità e la resistenza dei velivoli, riducendo al contempo i costi di volo.

L'utilizzo di acciaio ad altissimo limite di snervamento (con un resistenza allo snervamento superiore a 1380 MPa) nell'ingegneria aerospaziale è limitato a meno di 10%.

Per gli aerei moderni, come i caccia supersonici, la quantità di acciaio ad altissima resistenza è stabile a 5% ~ 10%, la resistenza alla trazione è di 600 ~ 1850MPa, a volte fino a 1950mpa, e la tenacità alla frattura KIc = 78 ~ 91MPa - m1 / 2.

L'acciaio resistente alla corrosione ad alta resistenza è tipicamente utilizzato per la struttura portante della fusoliera in ambienti con corrosione attiva, mentre l'acciaio resistente alla corrosione senza carbonio è utilizzato per i componenti degli aerei dotati di motori a idrogeno che utilizzano idrogeno liquido e idrogeno medio.

I principali materiali strutturali utilizzati nelle fusoliere degli aerei nel 21° secolo sono le leghe di alluminio, tra cui la serie 2XXX, la serie 7XXXX e le leghe di alluminio-litio. L'aggiunta di litio alle leghe di alluminio può migliorarne la resistenza e ridurne la densità, aumentandone così la resistenza specifica e la rigidità.

Le leghe di alluminio-litio sono state utilizzate in grandi aerei da trasporto, aerei da combattimento, missili strategici, navette spaziali e veicoli di lancio e sono impiegate in componenti come gusci di testate, componenti portanti, serbatoi di stoccaggio di idrogeno liquido e ossigeno liquido, tubazioni e adattatori di carico utile. Sono considerati un materiale promettente per lo sviluppo aerospaziale.

Le leghe di alluminio-litio di terza e quarta generazione non privilegiano più la bassa densità e presentano proprietà generali migliori. Rispetto alle leghe di alluminio-litio di terza generazione, quelle di quarta generazione presentano una maggiore resistenza statica (soprattutto allo snervamento) e tenacità alla frattura, mantenendo equivalenti il tasso di crescita delle cricche, le prestazioni a fatica, le prestazioni alla corrosione e il modulo elastico.

Lega di titanioLe leghe di titanio hanno una resistenza specifica superiore a quella delle leghe di alluminio e sono utilizzate per i componenti dell'aeromobile, come il telaio, la guida e la staffa dei flap, la base del motore, le parti del telaio di atterraggio e le parti di riscaldamento, come la cappa di scarico e lo scudo antincendio. Per gli aerei supersonici con numero di Mach superiore a 2,5, la temperatura superficiale può raggiungere i 200-350°C e le leghe di titanio possono essere utilizzate come rivestimento.

Le leghe di titanio ad alta purezza e ad alta densità preparate con metodi di solidificazione rapida/metallurgia delle polveri hanno una buona stabilità termica e mantengono la loro resistenza a 700°C, simile a quella a temperatura ambiente. Le leghe di titanio di tipo β ad alta resistenza e tenacità sviluppate sono state scelte dalla NASA come materiale matrice per i materiali compositi SiC/Ti utilizzati nei pannelli delle fusoliere e delle ali degli aerei.

La percentuale di leghe di titanio utilizzate negli aerei è in graduale aumento: il 20% è utilizzato nelle fusoliere dell'aviazione civile e il 50% in quelle degli aerei militari.

I compositi a matrice metallica, i compositi a matrice resinosa ad alta temperatura, i compositi a matrice ceramica e i compositi carbonio/carbonio svolgono un ruolo sempre più importante nell'industria aerospaziale.

I materiali compositi carbonio/carbonio combinano le proprietà refrattarie del carbonio con l'elevata resistenza e rigidità delle fibre di carbonio. Presentano un'eccellente stabilità e conduttività termica, nonché un'elevata resistenza e tenacità a 2500°C, con una densità che è solo un quarto di quella delle leghe per alte temperature.

I compositi ibridi hanno ottenuto un'attenzione significativa, come l'aggiunta di fibra di vetro ai compositi in fibra di carbonio per migliorare le prestazioni d'impatto o l'aggiunta di fibra di carbonio alle plastiche rinforzate con fibra di vetro per aumentare la rigidità.

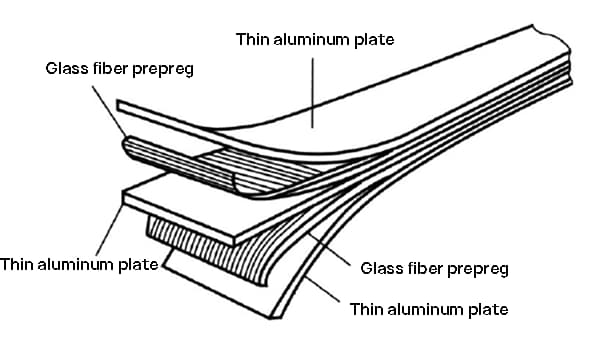

I materiali compositi stratificati si stanno diffondendo anche nell'ingegneria aerospaziale, come l'uso del GLARE, un nuovo laminato, nell'A380. Il laminato è un materiale composito realizzato impilando due materiali diversi sotto pressione.

Un laminato è tipicamente composto da un pannello superiore, uno strato di incollaggio superiore, un materiale d'anima, uno strato di incollaggio inferiore e un pannello inferiore. La sua resistenza e rigidità sono superiori a quelle dei singoli pannelli o del materiale d'anima. È stato utilizzato negli aerei da trasporto e da combattimento.

Il laminato GLARE è formato dalla pressatura a caldo di più lastre sottili di alluminio e fibra di vetro unidirezionale pre-impregnate con adesivo epossidico sotto pressione o in una pressa a caldo come mostrato nella Figura 1. Il piastre in alluminio devono essere adeguatamente pretrattati per facilitare l'adesione allo strato pre-impregnato di fibre.

La tabella 1 mostra i tipi di laminati GLARE prodotti in commercio, che possono essere realizzati in lastre di diverso spessore a seconda delle necessità. Le fibre possono essere a 2, 3, 4 strati o più, e il loro contenuto e la loro direzione possono soddisfare i requisiti della tabella. Ogni tipo di laminato GLARE può avere forme diverse e può essere adattato alle esigenze specifiche.

Fig. 1 Schema del laminato abbagliante

Tabella 1 tipi di laminati antiabbagliamento disponibili in commercio

| Laminato | Strato di alluminio | Strato fibroso | Densità tipica / (g / cm) 3) | ||

| prodotto in alluminio | Spessore del singolo strato / mm | orientamento | Spessore del singolo strato / mm | ||

|

GLARE1 GLARE2 GLARE3 GLARE4 GLARE5 GLARE6 |

7475-T76 2024-T3 2024-T3 2024-T3 2024-T3 2024-T3 |

0.3~0.4 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 |

Unidirezionale Unidirezionale 0°/ 90° ortogonale 0°/ 90°/0° ortogonale 0°/ 90°/90°/0° ortogonale +45° / - 45° ortogonale |

0.25 0.25 0.25 0.375 0.5 0.25 |

2.52 2.52 2.52 2.45 2.38 2.52 |

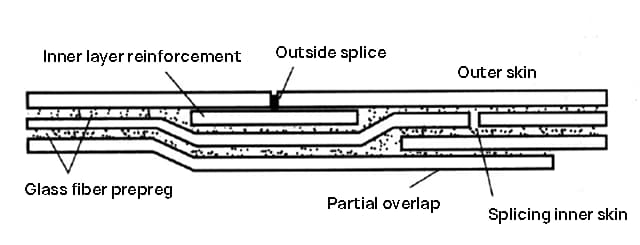

La tecnologia di giunzione dei laminati GLARE risolve il problema della larghezza limitata delle lamiere. Come mostrato nella Figura 2, vi è una stretta giunzione tra lo stesso strato di piastre di alluminio, con giunti tra strati diversi situati in posizioni diverse. Queste giunzioni possono essere collegate ad altri strati di lastre di alluminio attraverso strati di fibre, consentendo la produzione di lastre a parete o dell'intero rivestimento della fusoliera con un'eccellente resistenza alla fatica, alla corrosione e al fuoco, eliminando la necessità di fori per i rivetti e le conseguenti concentrazioni di stress.

Per garantire un trasferimento sicuro del carico, alla giunzione può essere aggiunto uno strato di rinforzo, come uno strato di lamiera o uno strato di fibra di vetro pre-impregnato di resina.

Fig. 2 Schema di giunzione del laminato abbagliante

I materiali compositi a nido d'ape sono composti da un'anima e da una pelle (pannello) a sandwich. La pelle può essere realizzata in alluminio o in materiali compositi carbonio/ epossidici, mentre l'anima del sandwich assomiglia a un nido d'ape ed è costituita da una serie di celle esagonali, quadrilateri o di altra forma realizzate in metallo, fibra di vetro o materiali compositi. Le superfici superiore e inferiore del sandwich sono incollate o brasate ai pannelli più sottili.

Il materiale d'anima dei compositi a nido d'ape in alluminio è realizzato incollando fogli di alluminio in modi diversi e formando nidi d'ape di varie specifiche mediante stiramento. Le prestazioni del materiale d'anima sono determinate principalmente dallo spessore del foglio di alluminio e dalle dimensioni delle celle.

Questi materiali hanno un'elevata resistenza e rigidità specifica, una buona resistenza agli urti, una riduzione delle vibrazioni, una trasmissione a microonde e una forte capacità di progettazione. Rispetto alle strutture rivettate, l'efficienza strutturale può aumentare da 15% a 30%.

Le strutture sandwich a nido d'ape possono essere utilizzate per vari pannelli di parete, come superfici di ali, superfici di cabine, coperture di cabine, pavimenti, coperture di motori, piastre di marmitte, piastre di isolamento termico, gusci di stelle di satelliti, antenne paraboloidi, fondi di serbatoi di stoccaggio di propellente per razzi e altro ancora. Tuttavia, le strutture sandwich a nido d'ape sono suscettibili alla corrosione in determinati ambienti.

Se sottoposto a un impatto, il sandwich a nido d'ape subisce una deformazione permanente e si separa dalla pelle.

La tabella 2 mostra la percentuale di materiali strutturali utilizzati negli aerei militari negli Stati Uniti. La tendenza è che l'uso di materiali compositi e leghe di titanio sta gradualmente aumentando, mentre l'uso di leghe di alluminio sta diminuendo.

Tabella 2 percentuale di materiali strutturali per gli aerei militari statunitensi

| Tipo | Acciaio | Lega | Lega di titanio | Materiale combinato |

| F-16 | 5 | 8 | 2 | 3 |

| F-18A/B | 15 | 50 | 12 | 9.5 |

| F-18C/D | 16 | 50 | 13 | 10 |

| F-18E/F | 14 | 31 | 21 | 23 |

| F-22 | 5 | 16 | 41 | 24 |

| F-35 | – | – | 27 | 36 |

| F117 | 5 | 20 | 25 | 10 |

| B-1 | 9 | 41 | 21 | 29 |

| B2 | 6 | 19 | 26 | 38 |

| C17 | 12.3 | 69.3 | 10.3 | 8.1 |

La Tabella 3 mostra la ripartizione dei materiali utilizzati nei tipici aerei di linea. Il B787 ha 50% di materiali compositi e l'A350 ha 52% di materiali compositi. L'uso di materiali compositi sta diventando una tendenza nell'industria aerospaziale per la sua capacità di ridurre il peso, aumentare la resistenza ai danni, fornire protezione dalla corrosione e migliorare la durata.

Tuttavia, i materiali compositi presentano anche degli svantaggi, come il costo elevato, la limitata resistenza agli urti, la mancanza di plasticità, le maggiori difficoltà tecniche, la scarsa manutenibilità e la difficoltà di riciclaggio. Di conseguenza, l'uso dei materiali compositi non è aumentato nell'A320neo e nel B737MAX rispetto all'A320 e al B737.

Tabella 3 proporzione dei materiali tipici degli aerei di linea (%)

| Tipo | Lega di alluminio | Acciaio | Lega di titanio | Materiale combinato | Altro |

| B373 | 79 | 12 | 5 | 3 | 1 |

| B747 | 79 | 13 | 4 | 3 | 1 |

| B757 | 78 | 12 | 6 | 3 | 1 |

| B767 | 80 | 14 | 2 | 3 | 1 |

| B777 | 70 | 11 | 7 | 11 | 1 |

| B787 | 20 | 10 | 15 | 50 | 5 |

| A300 | 76 | 13 | 4 | 5 | 2 |

| A310 | 74 | 8 | 5 | 6 | 7 |

| A320 | 66 | 6 | 5 | 15 | 8 |

| A330/A340 | 66 | 5 | 5 | 16 | 8 |

| A380 | 61 | 5 | 5 | 22 | 7 |

| A350 | 20 | 7 | 14 | 52 | 7 |

| MD-82 | 74.5 | 12 | 6 | 7.5 | – |

| MS-21 | 33 | 5 | 19 | 38 | 5 |

| C919 | 63 | 8 | 8 | 21 | – |

La maggior parte delle sezioni della cabina dei veicoli spaziali con equipaggio sono realizzate in leghe di alluminio, leghe di titanio e materiali compositi. Ad esempio, gli orbiter dello Space Shuttle sono costruiti principalmente in leghe di alluminio, mentre la struttura di spinta che sostiene il motore principale è realizzata in lega Qin. Il telaio principale della fusoliera centrale è composto da un materiale composito a matrice metallica rinforzato con una lega di alluminio rinforzata con fibre di boro, mentre il portellone del vano di carico è costituito da una speciale struttura a nido d'ape in carta con materiale composito in resina epossidica rinforzata con fibre di grafite come pannello.

I materiali ablativi sono utilizzati per la superficie esterna della testata del missile, della capsula di rientro del veicolo spaziale e della superficie interna del motore a razzo. Sotto il flusso di calore, questi materiali possono subire cambiamenti fisici e chimici, tra cui decomposizione, fusione, evaporazione, sublimazione ed erosione. Ciò comporta il consumo di massa della superficie del materiale, che sottrae una grande quantità di calore, impedendo al flusso di calore durante il rientro nell'atmosfera di entrare nell'aereo e di raffreddare la camera di combustione e l'ugello del motore a razzo.

Per mantenere una temperatura adeguata nella cabina, vengono adottate misure di protezione dal calore delle radiazioni per la sezione di rientro. L'involucro esterno è realizzato in lega a base di nichel resistente alle alte temperature o in lastra di berillio, mentre la struttura interna è composta da una lega resistente al calore. L'involucro esterno e la struttura interna sono riempiti con materiali con buone proprietà di isolamento termico, come la fibra di quarzo e la fibra di vetro composita in ceramica.

Con l'implementazione e il continuo avanzamento di progetti spaziali come il volo con equipaggio, l'esplorazione lunare, l'esplorazione dello spazio profondo, i satelliti ad alta risoluzione, i veicoli ad alta velocità, i veicoli riutilizzabili e i veicoli mobili spaziali, vengono posti nuovi e più esigenti requisiti ai materiali, offrendo nuove opportunità e guidando lo sviluppo di nuovi materiali aerospaziali.

Sono stati raggiunti progressi significativi nella garanzia indipendente di materie prime chiave e applicazioni ingegneristiche nel campo dei materiali.