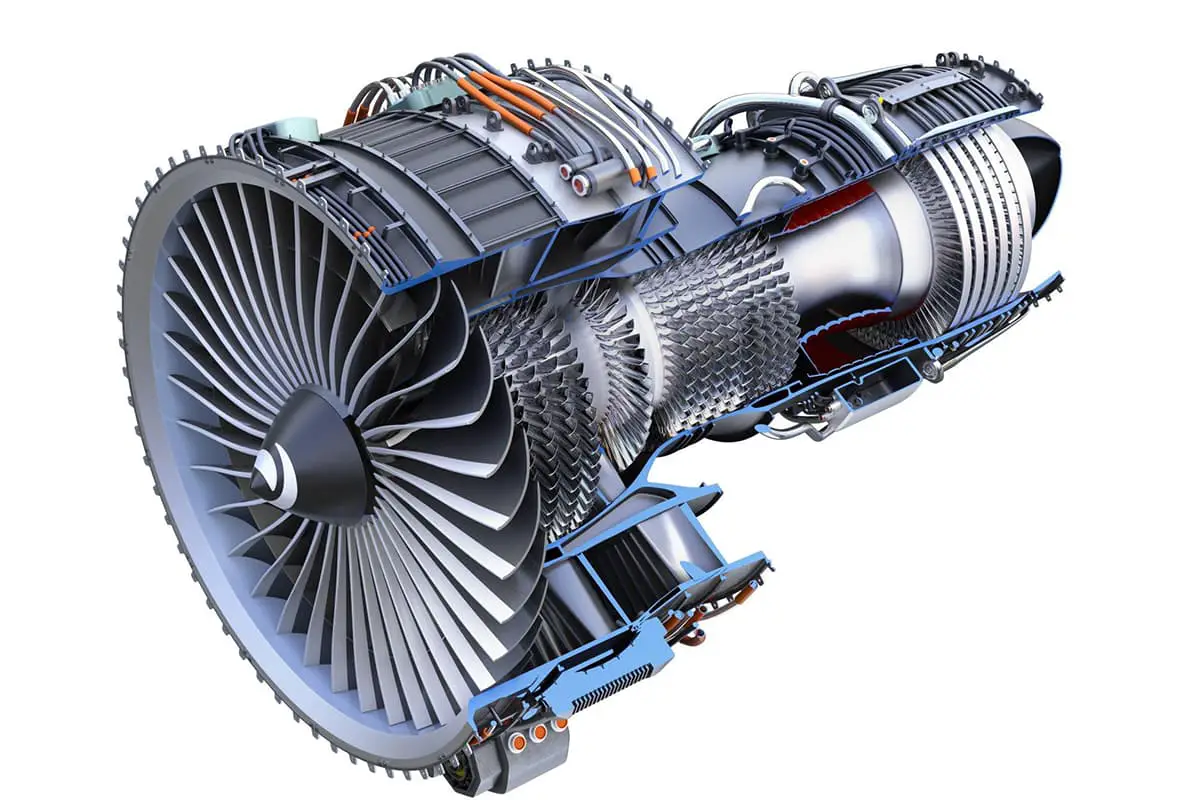

Vi siete mai chiesti quali materiali compongono i potenti motori che spingono gli aerei nei cieli? In questo post esploreremo l'affascinante mondo dei materiali per i motori degli aerei, dalle leghe ad alta resistenza alle ceramiche resistenti al calore. Scoprite come questi materiali vengono accuratamente selezionati e progettati per resistere alle condizioni estreme del volo, garantendo la sicurezza e l'affidabilità dell'aviazione moderna.

La produzione aerospaziale è il settore più concentrato di alta tecnologia nel settore manifatturiero, appartenente alla tecnologia di produzione avanzata.

Tra i prodotti di rilievo figurano il motore F119 sviluppato da Hewlett-Packard negli Stati Uniti, il motore F120 di General Electric, il motore M88-2 della società francese SNECMA e il motore EJ200 sviluppato congiuntamente da Regno Unito, Germania, Italia e Spagna.

Questi rappresentano i motori aeronautici ad alte prestazioni più avanzati al mondo e hanno in comune l'uso diffuso di nuovi materiali, nuovi processi e nuove tecnologie. Diamo un'occhiata a questi nuovi materiali utilizzati nei motori aeronautici ad alte prestazioni.

Le leghe ad alta temperatura sono state sviluppate per soddisfare i severi requisiti dei materiali dei motori a reazione e sono diventate una classe insostituibile di materiali chiave per i componenti hot-end dei motori a turbina a gas sia militari che civili.

Attualmente, nei motori aeronautici avanzati, le leghe ad alta temperatura rappresentano oltre 50% del materiale utilizzato.

Lo sviluppo delle leghe ad alta temperatura è strettamente legato al progresso tecnologico dei motori aeronautici, in particolare per quanto riguarda i materiali dei dischi e delle pale delle turbine e i processi di produzione dei componenti a caldo dei motori, che sono importanti indicatori dello sviluppo dei motori.

A causa delle elevate esigenze di resistenza alle alte temperature e di sopportazione delle sollecitazioni, il Regno Unito ha inizialmente sviluppato la lega Nimonic80 rinforzata con Ni3(Al, Ti) per l'uso come turbina di motori a reazione. materiale della lama. Ha inoltre sviluppato in sequenza la serie di leghe Nimonic.

Gli Stati Uniti hanno sviluppato leghe a base di nichel contenenti alluminio e titanio in dispersione, come le serie di leghe Inconel, Mar-M e Udmit, sviluppate rispettivamente da Pratt & Whitney, General Electric e Special Metals Corporation.

Durante lo sviluppo delle leghe ad alta temperatura, i processi di produzione hanno svolto un ruolo significativo nel favorire lo sviluppo delle leghe. Con l'avvento della tecnologia di fusione sotto vuoto, la rimozione delle impurità e dei gas nocivi dalle leghe, e in particolare il controllo preciso della composizione della lega, hanno migliorato costantemente le prestazioni delle leghe ad alta temperatura.

In seguito, la ricerca di nuovi processi come la solidificazione direzionale, la crescita di cristalli singoli, la metallurgia delle polveri, la lega meccanica, i tipi di nucleo ceramico, il filtraggio ceramico, la forgiatura isotermica, ecc. ha favorito il rapido sviluppo delle leghe ad alta temperatura.

Tra queste, spicca la tecnologia di solidificazione direzionale; le leghe prodotte con questo processo - leghe direzionali a cristallo singolo - possono essere utilizzate a temperature prossime a 90% del loro punto di fusione iniziale.

Di conseguenza, le pale delle turbine degli attuali motori aeronautici avanzati di vari Paesi sono prodotte con leghe a cristallo singolo direzionale. A livello globale, sono stati formati sistemi di leghe a cristalli equiax, a cristalli colonnari solidificati direzionalmente e a cristallo singolo da leghe fuse ad alta temperatura a base di nichel.

Anche le leghe in polvere per alte temperature si sono sviluppate, passando dalla prima generazione a 650°C ai dischi in polvere per turbine a 750°C e 850°C e ai dischi in polvere a doppia prestazione, utilizzati nei motori avanzati ad alte prestazioni.

L'acciaio ultraresistente viene utilizzato come pianerottolo. materiale dell'ingranaggio negli aerei. La seconda generazione di aerei ha utilizzato per il carrello di atterraggio l'acciaio 30CrMnSiNi2A, con una resistenza alla trazione di 1700 MPa. Tuttavia, la durata di questo carrello era relativamente breve, circa 2000 ore di volo.

Per il progetto del caccia di terza generazione, si prevede che il carrello di atterraggio abbia una durata di vita superiore a 5.000 ore di volo. A causa dell'aumento dell'equipaggiamento di bordo e della diminuzione del rapporto di peso della struttura dell'aeromobile, la selezione e la tecnologia di produzione del carrello d'atterraggio sono soggette a requisiti più elevati.

Sia i caccia americani che quelli cinesi di terza generazione hanno adottato la tecnologia di produzione dei carrelli di atterraggio in acciaio 300M (con una resistenza alla trazione di 1950 MPa).

Va sottolineato che il miglioramento della tecnologia di applicazione dei materiali sta anche spingendo l'ulteriore estensione della durata di vita dei carrelli di atterraggio e l'ampliamento della loro adattabilità.

Ad esempio, il carrello di atterraggio dell'Airbus A380 ha adottato una tecnologia di forgiatura integrale di dimensioni ultra-grandi, una nuova tecnologia di trattamento termico atmosferico e una tecnologia di spruzzatura a fiamma ad alta velocità, garantendo che la durata del carrello di atterraggio soddisfi i requisiti di progettazione. Pertanto, il progresso dei nuovi materiali e delle tecnologie di produzione garantisce il rinnovamento e l'aggiornamento degli aeromobili.

La progettazione di aerei di lunga durata in ambienti corrosivi richiede standard più elevati per i materiali. Rispetto all'acciaio 300M, l'acciaio AerMet100 offre un livello di resistenza equivalente, ma presenta una resistenza alla corrosione generale e alla tensocorrosione superiore.

La tecnologia di produzione dei carrelli di atterraggio che li accompagna è stata impiegata in aerei avanzati come l'F/A-18E/F, l'F-22 e l'F-35. L'acciaio Aermet310, più resistente e con una minore tenacità alla frattura, è attualmente oggetto di studio.

L'acciaio ultraresistente AF1410, noto per il suo tasso di propagazione delle cricche estremamente lento, è utilizzato nel giunto dell'attuatore dell'ala del velivolo B-1, ottenendo una riduzione del peso di 10,6% e un miglioramento della lavorabilità di 60% rispetto al Ti-6Al-4V, con una riduzione dei costi di 30,3%. L'acciaio inossidabile ad alta resistenza utilizzato nel MiG-1.42 russo ammonta a 30% del totale.

Il PH13-8Mo è l'unico acciaio inossidabile martensitico ad alta resistenza e indurimento per precipitazione ampiamente utilizzato per componenti resistenti alla corrosione.

A livello internazionale, lo sviluppo di acciai per ingranaggi (cuscinetti) ad altissima resistenza, come il CSS-42L e il GearmetC69, è stato testato nei motori, negli elicotteri e nel settore aerospaziale.

Lo sviluppo di motori aeronautici ad alte prestazioni e ad alto rapporto peso-spinta ha promosso lo sviluppo e l'applicazione dei composti intermetallici. Oggi i composti intermetallici si sono evoluti in una famiglia diversificata, tipicamente composta da composti metallici binari, ternari o multielemento.

I composti intermetallici hanno un potenziale significativo per le applicazioni strutturali ad alta temperatura, in quanto offrono alte temperature di utilizzo, elevata resistenza specifica e conducibilità termica. Soprattutto in condizioni di alta temperatura, possiedono un'eccellente resistenza all'ossidazione, un'elevata resistenza alla corrosione e un'alta resistenza al creep.

Poiché i composti intermetallici rappresentano un nuovo materiale che colma il divario tra le leghe per alte temperature e i materiali ceramici, sono diventati uno dei materiali ideali per i componenti ad alta temperatura dei motori aeronautici.

Attualmente, nell'ambito della struttura dei motori aeronautici, la ricerca e lo sviluppo si concentrano principalmente sui composti intermetallici, con particolare attenzione all'alluminio titanio e all'alluminio nichel. Questi composti di alluminio e titanio hanno una densità simile a quella del titanio, ma una temperatura di utilizzo significativamente più elevata.

Ad esempio, le loro temperature di utilizzo sono rispettivamente 816℃ e 982℃. I forti legami interatomici e le complesse strutture cristalline dei composti intermetallici rendono difficile la deformazione, mostrando caratteristiche di durezza e fragilità a temperatura ambiente.

Dopo anni di ricerca sperimentale, è stata sviluppata con successo una nuova lega con resistenza alle alte temperature e plasticità e tenacità a temperatura ambiente, che è stata installata con ottimi risultati. Il motore ad alte prestazioni F119 degli Stati Uniti, ad esempio, utilizza composti intermetallici nell'involucro del motore e nel disco della turbina. Le pale del compressore e il disco del motore di prova F120 sono realizzati con un nuovo composto intermetallico di alluminio e titanio.

Quando si pensa alla ceramica, viene spontaneo pensare alla fragilità. Un paio di decenni fa, utilizzarla per componenti portanti in ingegneria era inconcepibile. Ancora oggi, quando si parla di compositi ceramici, alcuni potrebbero non capire, pensando che la ceramica e i metalli siano materiali fondamentalmente non correlati. Tuttavia, l'ingegnosa unione di ceramica e metalli ha cambiato radicalmente la nostra percezione di questo materiale, dando vita ai compositi a matrice ceramica.

I compositi a matrice ceramica sono un nuovo promettente materiale strutturale nell'industria aerospaziale, in particolare nella produzione di motori aeronautici, dove le loro caratteristiche uniche sono sempre più evidenti. Oltre a essere leggeri e duri, i compositi a matrice ceramica possiedono anche un'eccezionale resistenza alle alte temperature e alla corrosione a temperature elevate.

Attualmente i compositi a matrice ceramica hanno superato la resistenza al calore. materiali metallici nel resistere alle alte temperature, dimostrando eccellenti proprietà meccaniche e stabilità chimica, che li rendono un materiale ideale per le zone ad alta temperatura dei motori a turbina ad alte prestazioni.

Attualmente, i Paesi di tutto il mondo stanno concentrando le loro ricerche sulle ceramiche rinforzate con nitruro di silicio e carburo di silicio per soddisfare i requisiti dei materiali della prossima generazione di motori avanzati, e hanno compiuto progressi significativi. Alcuni hanno già iniziato a incorporare questi materiali nei moderni motori aeronautici.

Ad esempio, il motore di prova F120 degli Stati Uniti utilizza materiali ceramici nei dispositivi di tenuta della turbina ad alta pressione e in alcuni componenti ad alta temperatura della camera di combustione. Anche il motore francese M88-2 utilizza compositi a matrice ceramica nella camera di combustione e nell'ugello.

I materiali compositi carbonio/carbonio (C/C), che negli ultimi anni si sono affermati come i più importanti materiali resistenti alle alte temperature, sono attualmente gli unici considerati idonei per l'impiego nelle pale dei rotori delle turbine, con un rapporto spinta/peso superiore a 20 e temperature di ingresso nei motori che raggiungono i 1930-2227°C.

Questi materiali sono un'area di interesse fondamentale per gli Stati Uniti nel 21° secolo e un obiettivo primario perseguito dalle nazioni industriali avanzate di tutto il mondo. I materiali compositi C/C, o compositi a matrice di carbonio rinforzati con fibre di carbonio, combinano in modo unico la natura refrattaria del carbonio con l'elevata resistenza e rigidità delle fibre di carbonio, che portano a una rottura non fragile.

Grazie alla loro leggerezza, all'elevata resistenza, alla superiore stabilità termica e all'eccellente conduttività termica, sono oggi i materiali più ideali per la resistenza alle alte temperature. In particolare, in condizioni di alta temperatura comprese tra 1000 e 1300°C, la loro resistenza non diminuisce ma aumenta. Anche a temperature inferiori a 1650°C, mantengono la loro resistenza e forma a temperatura ambiente. Di conseguenza, i materiali compositi C/C hanno un potenziale significativo per lo sviluppo nell'industria manifatturiera aerospaziale.

Il problema principale dell'applicazione dei materiali compositi C/C nei motori aeronautici è la loro scarsa resistenza all'ossidazione. Tuttavia, negli ultimi anni, gli Stati Uniti hanno gradualmente risolto questo problema attraverso una serie di misure di processo, applicandole progressivamente ai nuovi motori.

Ad esempio, i tubi di scappamento del postcombustore del motore F119, gli ugelli e i condotti della camera di combustione del motore F100 e alcune parti della camera di combustione del motore di convalida F120 sono ora realizzati con compositi C/C. Analogamente, anche i motori francesi M88-2 e Mirage 2000, comprese le barre di combustibile del postcombustore, gli scudi termici e i condotti, utilizzano compositi C/C.

La ricerca sull'applicazione dei materiali compositi a base di resina nei motori turboventola per l'aviazione è iniziata negli anni '50. Dopo oltre 60 anni di sviluppo, aziende come GE, PW, RR, MTU e SNECMA hanno investito notevoli sforzi nella ricerca e nello sviluppo di questi materiali, compiendo progressi sostanziali. Hanno ingegnerizzato con successo questi compositi per i motori turbofan dell'aviazione in servizio attivo e c'è una tendenza ad aumentarne ulteriormente l'uso.

La temperatura di esercizio dei materiali compositi a base di resina non supera in genere i 350°C. Pertanto, questi materiali sono utilizzati principalmente nella parte fredda dei motori aeronautici. Di seguito sono illustrate le principali aree di applicazione dei materiali compositi a base di resina nei motori aeronautici esteri avanzati.

Pala della ventola: la pala della ventola del motore è un componente critico rappresentativo del motore turboventola, strettamente legato alle sue prestazioni. Rispetto a lega di titanio Le pale dei ventilatori in materiale composito a base di resina presentano un evidente vantaggio in termini di riduzione del peso. Oltre alla netta riduzione di peso, l'impatto sulla cassa del ventilatore è minore dopo l'urto con la pala del ventilatore in materiale composito a base di resina, a tutto vantaggio della capacità di contenimento della cassa del ventilatore.

Attualmente, i principali rappresentanti delle ventole in composito applicate commercialmente all'estero includono i motori della serie GE90 per il B777, i motori GEnx per il B787 e i motori LEAP-X per il C919 della Chinese Commercial Aircraft Corporation.

Nel 1995, il motore GE90-94B dotato di pale della ventola in composito a base di resina è entrato ufficialmente in servizio commerciale, segnando l'applicazione ingegneristica formale dei compositi a base di resina nei moderni motori aeronautici ad alte prestazioni. Tenendo conto di fattori come l'aerodinamica e la fatica ad alto e basso ciclo, GE ha sviluppato nuove pale della ventola in composito per il successivo motore GE90-115B.

All'inizio del XXI secolo, la forte domanda di compositi ad alta tolleranza ai danni nei motori dell'aviazione ha spinto l'ulteriore sviluppo della tecnologia dei compositi. Tuttavia, è diventato sempre più difficile soddisfare i requisiti di alta tolleranza ai danni migliorando continuamente la tenacità dei preimpregnati in fibra di carbonio/resina epossidica. In questo contesto, sono nate le pale delle ventole in composito con struttura intrecciata 3D.

Cassa della ventola: la cassa della ventola è la parte fissa più grande di un motore aeronautico. La sua riduzione di peso influisce direttamente sul rapporto spinta/peso e sull'efficienza del motore. Per questo motivo, i produttori esteri di motori aeronautici avanzati si sono sempre impegnati nella riduzione del peso e nell'ottimizzazione strutturale della cassa della ventola. Il trend di sviluppo delle ventole dei motori aeronautici avanzati stranieri è illustrato nella figura.

Carenatura della ventola: Non essendo un componente portante, la calotta della ventola è stata una delle prime parti di un motore aeronautico a essere realizzata in materiali compositi. L'utilizzo di questi materiali per le carenature delle ventole consente di ottenere un peso minore, una struttura antighiaccio semplificata, una maggiore resistenza alla corrosione e una migliore resistenza alla fatica.

Attualmente, i materiali compositi a base di resina sono impiegati per la costruzione delle carenature delle ventole dei motori RB211 di Rolls-Royce e dei motori PW1000G e PW4000 di Pratt & Whitney.

Rispetto al corpo principale dei motori aeronautici, i compositi a base di resina hanno un'applicazione più ampia nelle cappottature corte dei motori, come mostrato in figura. Secondo le risorse, i produttori stranieri hanno impiegato ampiamente i compositi a base di resina nelle prese d'aria delle carenature corte, nelle carenature, negli invertitori di spinta e nei rivestimenti per la riduzione del rumore.

I compositi a base di resina vengono applicati in varia misura anche in altre parti del motore dell'aereo, come le palette di guida del flusso della ventola, le guarnizioni dei cuscinetti e le piastre di copertura, secondo le risorse disponibili.

I compositi a matrice metallica, rispetto a quelli a base di resina, possiedono un'eccellente tenacità, non assorbono l'umidità e possono resistere a temperature relativamente elevate. Le fibre di rinforzo dei compositi a matrice metallica includono fibre metalliche come acciaio inossidabile, tungsteno e composti intermetallici di nichel e alluminio; fibre ceramiche come allumina, silice, carbonio, boro e carburo di silicio.

I materiali della matrice dei compositi a matrice metallica includono l'alluminio, leghe di alluminiomagnesio, titanio e leghe di titanio e leghe resistenti al calore. I compositi a base di leghe di alluminio-magnesio, titanio e ferro sono attualmente le scelte principali. Ad esempio, i compositi in lega di titanio rinforzati con fibre di carburo di silicio possono essere utilizzati per produrre pale di compressori.

Fibra di carbonio o fibra di allumina rinforzata con magnesio o lega di magnesio possono essere utilizzati per produrre pale di ventole per turbine. I compositi in lega di nichel-cromo-alluminio-iridio rinforzati con fibre possono essere utilizzati per produrre guarnizioni per turbine e compressori.

Altri componenti, come gli involucri delle ventole, i rotori e i dischi dei compressori, sono stati prodotti con compositi a matrice metallica all'estero. Tuttavia, uno dei problemi principali di questi compositi è che le fibre di rinforzo e i metalli di base tendono a reagire e a formare fasi fragili, deteriorando il materiale. proprietà del materiale.

Questo fenomeno è particolarmente pronunciato durante l'uso a lungo termine a temperature elevate. Le soluzioni attuali comprendono l'applicazione di un rivestimento appropriato sulla superficie delle fibre, basato su fibre e matrici diverse, nonché l'aggiunta di leghe alla matrice metallica, per rallentare la reazione dell'interfaccia e mantenere l'affidabilità dei materiali compositi.