Vi siete mai chiesti come la tecnologia moderna possa rivoluzionare la saldatura tradizionale? Questo articolo esplora l'affascinante mondo della saldatura laser, evidenziandone i vantaggi, le sfide e le applicazioni in settori che vanno dall'aerospaziale all'automobilistico. Scoprite come questa tecnologia all'avanguardia sta trasformando la saldatura delle leghe di alluminio, offrendo precisione ed efficienza come mai prima d'ora.

La saldatura laser offre vantaggi significativi rispetto ai metodi di saldatura tradizionali, tra cui un apporto termico minimo, un'influenza termica ridotta, rapporti di aspetto elevati e un controllo automatizzato del processo. Questi vantaggi si traducono in una migliore qualità della saldatura, una maggiore produttività e una maggiore precisione nelle applicazioni di giunzione dei metalli.

Le leghe di alluminio sono ampiamente favorite in vari settori industriali grazie alle loro eccezionali proprietà, tra cui la bassa densità, l'elevato rapporto forza-peso, l'eccellente resistenza alla corrosione e la formabilità superiore. Queste caratteristiche rendono le leghe di alluminio ideali per applicazioni nella produzione di container, macchinari, apparecchiature elettriche, componenti dell'industria chimica e strutture aerospaziali.

La sostituzione dell'acciaio con leghe di alluminio nelle strutture saldate può portare a miglioramenti sostanziali nelle prestazioni strutturali complessive e alla riduzione del peso. Tuttavia, l'alluminio presenta sfide uniche nella saldatura a causa della sua elevata conducibilità termica, del basso potenziale di ionizzazione e della tendenza a formare un ossido di alluminio tenace (Al2O3) sulla sua superficie. Questa pellicola di ossido può ostacolare la fusione e contribuire a difetti di saldatura come mancanza di fusione, porosità, inclusioni e cricche a caldo, compromettendo potenzialmente l'integrità meccanica del giunto saldato.

Rispetto alle tecniche convenzionali di saldatura ad arco, come la saldatura ad arco con tungsteno di gas (GTAW) o la saldatura ad arco con metalli gassosi (GMAW), la saldatura laser offre numerosi vantaggi. Tra questi, i cordoni di saldatura più stretti, le zone termicamente alterate ridotte al minimo, la riduzione dei requisiti di sovrapposizione dei giunti, il controllo preciso dei parametri di saldatura e le maggiori capacità di automazione. Queste caratteristiche contribuiscono a migliorare la qualità della saldatura, a ridurre la distorsione e ad aumentare l'efficienza produttiva.

Attualmente, la tecnologia di saldatura laser trova ampia applicazione nella giunzione di componenti elettronici a parete sottile, parti strutturali e componenti aerospaziali. La traiettoria futura della ricerca sulla saldatura laser è incentrata sullo sviluppo e sull'implementazione di laser in fibra ad alta potenza, in particolare nella gamma dei 10 kW, per la saldatura a penetrazione profonda di materiali su larga scala e a sezione spessa. Questo progresso amplierà le capacità della saldatura laser per affrontare applicazioni più impegnative nell'industria pesante e nella produzione su larga scala.

| Prestazioni/tipo | Laser ad anidride carbonica | NdYAG laser | YbYAG Laser Dac | Laser a fibra |

|---|---|---|---|---|

| Lunghezza d'onda / um | 10.6 | 1.06 | 1.06 | 1-2 |

| Efficienza di conversione elettrica/% | 12-15 | 2-6 | 20 | 8-10 |

| Densità di potenza/(MW/cm-2) | 10 | 10 | 100 | 100 |

| Potenza massima/kW) | 50 | 6 | 15 | 50 |

| Emissione del fascio | Lente ottica | Fibra ottica | Fibra ottica | Fibra ottica |

| Assorbenza del metallo/% | 8 | 20 | 20 | 20 |

| Ciclo di manutenzione/ora | 1000 | 1000 | 1ooo | 20000 |

| Luminosità del laser (103W/mm2steradiante) (4kW/h) | — | 7,5 (lunghezza focale: 200); Diametro della fibra: 0,6 mm) | 134,2 (lunghezza focale: 200); Diametro della fibra: 0,2 mm) | 264.4 (lunghezza focale: 160; Diametro della fibra: 0,1 mm) |

Laser a gas CO2

Il laser CO2 utilizza il biossido di carbonio come mezzo attivo, emettendo a una lunghezza d'onda di 10,6 μm. Questi laser sono classificati in tipi a flusso incrociato e a flusso assiale in base alla loro struttura di eccitazione. Sebbene i laser CO2 a flusso incrociato abbiano raggiunto potenze di uscita impressionanti, fino a 150 kW, la qualità del loro fascio non è ottimale per le applicazioni di saldatura di precisione. Al contrario, i laser CO2 a flusso assiale offrono una qualità del fascio superiore, che li rende adatti alla saldatura di materiali altamente riflettenti come le leghe di alluminio. La maggiore lunghezza d'onda dei laser CO2, tuttavia, può portare a un aumento delle zone colpite dal calore e a una potenziale distorsione termica nei materiali sottili.

Laser a stato solido YAG

I laser a stato solido utilizzano materiali cristallini o di vetro come mezzo attivo; tra i tipi più comuni vi sono il rubino, il vetro al neodimio e il granato di ittrio e alluminio drogato al neodimio (Nd:YAG). Questi laser emettono in genere alla lunghezza d'onda di 1,06 μm. I laser YAG offrono diversi vantaggi rispetto ai laser CO2 per la saldatura dei metalli: maggiore assorbimento da parte delle superfici metalliche, riduzione degli effetti di schermatura del plasma e compatibilità con l'erogazione del fascio in fibra ottica. La capacità della fibra ottica consente operazioni di saldatura flessibili e una migliore accessibilità a geometrie complesse. La lunghezza d'onda più corta consente inoltre di realizzare spot focali più piccoli, aumentando potenzialmente la densità di potenza e la velocità di saldatura. Queste caratteristiche hanno reso i laser YAG la scelta predominante per la saldatura strutturale delle leghe di alluminio in molti settori.

Laser a fibra YLR

Sviluppati dopo il 2002, i laser a fibra YLR rappresentano un significativo progresso nella tecnologia laser. Questi laser utilizzano fibre ottiche drogate con ioni di terre rare come mezzo di guadagno, emettendo tipicamente a circa 1,08 μm. La rivoluzionaria struttura a doppio rivestimento della fibra di questi laser migliora notevolmente l'efficienza di pompaggio e la potenza di uscita rispetto ai laser a fibra tradizionali. I laser a fibra YLR offrono numerosi vantaggi rispetto ai sistemi YAG, tra cui:

Queste caratteristiche rendono i laser a fibra YLR sempre più popolari per la saldatura di alta precisione delle leghe di alluminio, soprattutto nelle applicazioni aerospaziali e automobilistiche, dove la qualità della saldatura e l'affidabilità del processo sono fondamentali.

L'alluminio e le leghe di alluminio sono classificati in sette serie primarie:

In base alle loro caratteristiche di lavorazione, le leghe di alluminio sono classificate in due categorie principali: leghe di alluminio battute e leghe di alluminio fuse. Le leghe battute sono ulteriormente suddivise in leghe non trattabili termicamente e leghe trattabili termicamente.

La saldabilità delle leghe di alluminio varia in modo significativo tra le diverse serie:

Le leghe non trattabili termicamente (serie 1000, 3000 e 5000) presentano generalmente una buona saldabilità. Le leghe della serie 4000 mostrano una bassa suscettibilità alle cricche a caldo.

Tuttavia, le leghe della serie 5000 con un contenuto di magnesio superiore a 2% sono soggette a cricche. Se da un lato l'aumento del contenuto di magnesio migliora le prestazioni di saldatura, dall'altro influisce negativamente sulla duttilità e sulla resistenza alla corrosione della lega.

Le leghe soggette a trattamento termico (serie 2000, 6000 e 7000) presentano maggiori difficoltà nella saldatura. Sono più suscettibili alle cricche a caldo, presentano una scarsa formazione del cordone di saldatura e subiscono una significativa riduzione della resistenza a causa della dissoluzione dei precipitati indurenti nella zona termicamente alterata (ZTA).

Per ottenere giunti saldati di alta qualità nelle leghe di alluminio, è fondamentale applicare tecniche di saldatura appropriate, selezionare processi di saldatura adeguati e utilizzare materiali d'apporto compatibili. La preparazione della superficie pre-saldata è essenziale e comprende in genere:

Per mantenere la pulizia della superficie, la saldatura deve essere eseguita entro 24 ore dalla preparazione della superficie. Inoltre, si raccomanda di condurre test di qualificazione della procedura di saldatura per ottimizzare i parametri per combinazioni specifiche di leghe e configurazioni di giunti.

A partire dagli anni '90, i significativi progressi della tecnologia laser, in particolare lo sviluppo di laser ad alta potenza e luminosità, hanno portato la saldatura laser a nuovi livelli di integrazione, intelligenza, flessibilità e versatilità. Questa evoluzione ha suscitato un crescente interesse per l'applicazione della saldatura laser alle strutture in lega di alluminio in diversi settori industriali a livello globale.

Nel settore automobilistico, diversi produttori cinesi hanno già incorporato la tecnologia di saldatura laser nei loro ultimi modelli. Poiché la capacità di saldare al laser piastre in lega di alluminio spesse continua a migliorare, questa tecnologia è pronta per la futura implementazione nelle strutture dei veicoli blindati, offrendo potenziali vantaggi in termini di rapporto resistenza-peso ed efficienza produttiva.

La ricerca di una produzione leggera ha reso la saldatura laser di strutture a sandwich in lega di alluminio un'area di ricerca chiave per le industrie navali e ferroviarie ad alta velocità. Queste strutture composite offrono un equilibrio ottimale tra resistenza, riduzione del peso e gestione termica, fondamentale per migliorare le prestazioni e l'efficienza energetica nelle applicazioni navali e ferroviarie.

Le leghe di alluminio continuano a essere fondamentali per le strutture aerospaziali, il che ha spinto paesi tecnologicamente avanzati come Giappone, Stati Uniti, Regno Unito e Germania a condurre un'intensa attività di ricerca sulle tecniche di saldatura laser. L'attenzione si è spostata verso la saldatura laser a fibre e la saldatura ibrida laser-arco, in particolare per la giunzione di lamiere spesse e la saldatura di metalli dissimili, in quanto questi metodi offrono una qualità di saldatura superiore, una penetrazione più profonda e zone termicamente alterate ridotte.

L'evoluzione della tecnologia laser in fibra ha posizionato la saldatura laser in fibra e la saldatura ibrida laser-arco all'avanguardia nella giunzione delle leghe di alluminio nella produzione aeronautica avanzata. Queste tecniche eccellono per precisione, velocità e capacità di saldare geometrie complesse, rendendole ideali per le applicazioni aerospaziali. Un esempio lampante è il progetto americano NALI (National Aerospace Leadership Initiative), che sta conducendo ricerche all'avanguardia sulla saldatura laser in fibra e ibrida ad arco laser per le strutture delle camere di combustione dei motori degli aerei commerciali e dei Joint Strike Fighter (JSF).

La ricerca in corso e l'implementazione di tecniche avanzate di saldatura laser per le leghe di alluminio stanno portando innovazioni nella progettazione strutturale, nei processi di produzione e nelle prestazioni dei materiali in diversi settori high-tech, aprendo la strada a prodotti più leggeri, più resistenti e più efficienti nei settori automobilistico, della difesa, navale, ferroviario e aerospaziale.

La saldatura laser delle leghe di alluminio offre vantaggi significativi rispetto alle tecniche convenzionali di saldatura per fusione, tra cui un apporto termico altamente focalizzato, un rapporto superiore tra profondità e larghezza della saldatura e una deformazione strutturale minima. Tuttavia, questo processo avanzato presenta anche sfide uniche:

In conclusione, sebbene la saldatura laser offra vantaggi interessanti per la giunzione delle leghe di alluminio, per realizzare il suo pieno potenziale è necessario affrontare queste sfide intrinseche. L'obiettivo principale per il progresso di questa tecnologia è lo sviluppo di strategie per ridurre i difetti di saldatura, migliorare le proprietà del giunto e la stabilità del processo attraverso un controllo preciso dei parametri di saldatura, progetti di giunti innovativi e, potenzialmente, l'integrazione di sistemi di monitoraggio e controllo adattivi in tempo reale.

La saldatura laser utilizza il laser come sorgente di luce ad alta densità che offre un riscaldamento rapido e una solidificazione istantanea, con un rapporto d'aspetto fino a 12:1. Tuttavia, a causa dell'elevata riflettività e della buona conducibilità termica delle leghe di alluminio, nonché dell'effetto schermante del plasma, è probabile che si verifichino difetti durante il processo di saldatura.

I due difetti più significativi sono i pori e le cricche termiche. La sfida nella saldatura laser delle leghe di alluminio consiste nel migliorare efficacemente l'assorbimento della luce laser da parte del materiale a causa della sua forte riflessione.

Il processo di saldatura laser per le leghe di alluminio è più complessa ed è fondamentale migliorarla e perfezionarla a causa delle caratteristiche della lega stessa.

Quanto più alto è il tasso di assorbimento del laser da parte del materiale, o quanto più bassi sono il coefficiente di trasferimento del calore e il coefficiente di conducibilità della temperatura, tanto più facilmente l'energia laser viene assorbita dalla superficie del materiale, determinando un rapido aumento della temperatura superficiale e la fusione o l'evaporazione del materiale.

La tabella 1 mostra la riflettività di vari metalli ai laser con diverse lunghezze d'onda.

Tabella 1 La riflettività dei metalli ai laser di diverse lunghezze d'onda a temperatura ambiente (%)

| λ/μm | Ag | Al | Cu | Cr | Ni | Acciaio |

|---|---|---|---|---|---|---|

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

La riflettività di metalli diversi diminuisce con l'accorciarsi della lunghezza d'onda e la riflettività di Ag, Al e Cu alla luce laser è pari o superiore a 90%. Ciò aumenta significativamente la difficoltà di lavorazione laser.

A temperatura ambiente, il tasso di assorbimento di CO2 laser da parte delle leghe di alluminio è molto bassa, con 98% di energia laser riflessa dalla superficie della lega di alluminio. Anche la riflettività dei laser Nd:YAG arriva a 80%.

È chiaro che le leghe di alluminio hanno un'elevata riflettività alla luce laser e un basso tasso di assorbimento, a causa della loro alta densità di elettroni liberi. La forte vibrazione delle onde elettromagnetiche della luce genera forti onde riflesse e onde trasmesse più deboli. Le onde riflesse non vengono facilmente assorbite dalla superficie della lega di alluminio, il che determina la sua elevata riflettività nei confronti del laser a temperatura ambiente.

Nel processo di saldatura laser, quando la densità di energia del laser supera 3,5 * 106W/cm2, si generano ioni. Questo metodo di saldatura avviene attraverso la saldatura a penetrazione profonda e si basa sull'effetto "piccoli fori". La presenza di "piccoli fori" aumenta significativamente il tasso di assorbimento del laser da parte del materiale e determina un buon effetto di saldatura, fondendo il pezzo saldato ad alta densità di energia.

La sfida principale nella saldatura laser delle leghe di alluminio è l'induzione e il mantenimento della stabilità dei fori di piccole dimensioni, dovuta sia alla proprietà del materiale delle leghe di alluminio e le proprietà ottiche del raggio laser. Come già accennato, l'alluminio riflette 80% di energia a temperatura ambiente e ha una buona conducibilità termica, il che richiede una soglia di densità di energia laser elevata per produrre "piccoli fori".

Quando la potenza in ingresso supera questo valore, la trasmissione dell'energia laser nel materiale non è più limitata dalla conduzione termica e la saldatura avviene per penetrazione profonda. Il radiazione laser provoca una forte evaporazione del metallo di base e forma una scanalatura di evaporazione. Il raggio laser penetra nel materiale attraverso questa scanalatura, determinando un netto aumento della profondità e dell'efficienza della saldatura.

Per i materiali altamente riflettenti, come le leghe di alluminio e di rame, durante la saldatura è necessaria una grande densità di potenza. Ciò impone determinati requisiti nella scelta dei modelli di saldatura e delle lenti di collimazione e messa a fuoco.

Il rafforzamento per affinamento, il rafforzamento per soluzione solida e il rafforzamento per precipitazione per invecchiamento sono tre modi diversi per rafforzare le leghe di alluminio. Nonostante questi meccanismi, la grande quantità di evaporazione di elementi in lega a basso punto di fusione, come Mg e Zn, durante la saldatura laser causa l'affondamento della saldatura e ne riduce il valore. durezza e resistenza.

Durante il processo di solidificazione rapida, la trasformazione della struttura rinforzata a grana fine in una struttura as-cast comporta una diminuzione della durezza e della resistenza. Inoltre, la presenza di cricche e pori nella saldatura riduce la resistenza alla trazione.

In conclusione, il rammollimento del giunto è un'altra sfida nella saldatura laser delle leghe di alluminio.

Esistono due tipi principali di pori nel processo di saldatura laser delle leghe di alluminio: i pori da idrogeno gassoso e i pori da collasso a chiave.

(1) Pori di idrogeno: Le leghe di alluminio formano una pellicola di ossido sulla loro superficie ad alte temperature, che assorbe facilmente l'umidità presente nell'ambiente. Quando viene riscaldata da un laser, l'acqua si decompone in idrogeno e la solubilità dell'idrogeno nell'alluminio liquido è circa 20 volte superiore a quella dell'alluminio solido. Durante la rapida solidificazione della lega, la solubilità dell'idrogeno diminuisce drasticamente quando si passa dall'alluminio liquido allo stato solido. Se l'idrogeno in eccesso nell'alluminio liquido non sale e non trabocca senza problemi, si formano pori di idrogeno. Questi pori sono generalmente di forma regolare e di dimensioni maggiori rispetto alle dendriti, e sulla superficie interna sono visibili i modelli di solidificazione delle dendriti.

(2) Crollo della serratura: Il foro di saldatura è in equilibrio con la propria gravità e la pressione atmosferica. Quando questo equilibrio viene alterato, il metallo liquido della piscina fusa non riesce a scorrere e a riempirsi in tempo, dando luogo a fori irregolari. Alcuni studi hanno rilevato che il contenuto di magnesio nella parete interna del foro è circa 4 volte superiore a quello della zona circostante la saldatura. Poiché la velocità di raffreddamento della saldatura laser è troppo elevata, il problema dei pori di idrogeno gassoso è più grave e i fori causati dal collasso di piccoli fori nella saldatura laser sono più numerosi.

La lega di alluminio è una lega eutettica comune che è soggetta a crepe calde durante la saldatura, tra cui le cricche di cristallizzazione della saldatura e le cricche di liquefazione della ZTA (zona termicamente interessata). In genere, le cricche da cristallizzazione compaiono nella zona di saldatura, mentre quelle da liquefazione si manifestano in prossimità del giunto. Tra le leghe di alluminio, le leghe Al-Mg-Si della serie 6000 sono particolarmente suscettibili alle cricche.

Il metallo base è sottoposto a un rapido riscaldamento e raffreddamento, che può portare a un processo di solidificazione e cristallizzazione istantanea. L'elevato grado di sottoraffreddamento durante questo processo fa sì che i grani di cristallo crescano perpendicolarmente al centro della saldatura, formando composti eutettici a bassa fusione come Al-Si o Mg-Si, Al-Mg2Si e altri. Ciò indebolisce la forza di legame del piano cristallino, rendendolo più incline alle cricche sotto stress termico.

Nell'alluminio saldatura in lega Gli elementi a basso punto di ebollizione, come Mg, Zn, Mn e Si, vengono facilmente evaporati e bruciati. Quanto più lenta è la velocità di saldatura, tanto più grave è la combustione, che modifica la composizione chimica del metallo saldato. A causa della segregazione dei componenti nella zona di saldatura, si verificano la segregazione eutettica e la fusione del bordo del grano, con conseguente formazione di cricche di liquefazione sul bordo del grano sotto sforzo, riducendo le prestazioni del giunto saldato.

Per ottenere una saldatura laser di successo delle leghe di alluminio e affrontare i problemi precedentemente menzionati, vengono comunemente adottati diversi approcci.

Uno dei fattori più importanti che influenzano la perdita di elementi a basso punto di fusione nelle leghe di alluminio durante la saldatura è la pressione del gas espulso dall'ugello. Per attenuare questo problema, è possibile ridurre il diametro dell'ugello e aumentare la pressione e la portata del gas. In questo modo si riduce la perdita di elementi come Mg e Zn durante il processo di saldatura e si aumenta la penetrazione.

Sono disponibili due metodi di soffiaggio: soffiaggio diretto e soffiaggio laterale. Inoltre, è possibile soffiare contemporaneamente verso l'alto e verso il basso del cordone di saldatura. La scelta del metodo di soffiaggio deve essere determinata in base alle circostanze specifiche della saldatura.

La lega di alluminio ha una forte reazione all'energia laser. Preparazione adeguata della superficie della lega di alluminio, come l'ossidazione anodica, lucidatura elettrolitica, sabbiatura, ecc. possono migliorare notevolmente l'assorbimento di energia del raggio sulla superficie.

Le ricerche hanno dimostrato che la rimozione della pellicola di ossido dalle leghe di alluminio aumenta la loro tendenza a formare cricche da cristallizzazione. Per evitare di danneggiare lo stato superficiale della lega di alluminio e semplificare al contempo il processo di saldatura laser, è possibile aumentare la temperatura della superficie del pezzo prima della saldatura, migliorando così il tasso di assorbimento del laser da parte del materiale.

La saldatura laser si divide in due categorie: laser pulsati e laser continui. I laser a impulsi con lunghezza d'onda di 1064 nm hanno un fascio altamente concentrato e l'energia del singolo punto dell'impulso è maggiore di quella dei laser continui. Tuttavia, l'energia dei laser a impulsi è generalmente limitata, il che li rende più adatti alla saldatura di materiali a pareti sottili.

Saldatura a impulsi

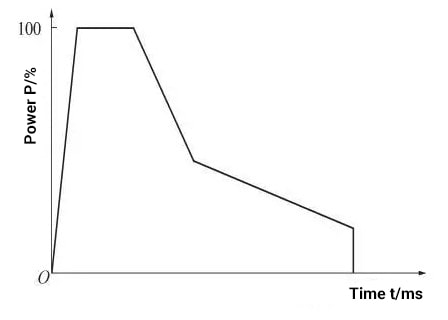

Quando si esegue la saldatura laser, è importante selezionare la forma d'onda di saldatura appropriata. Le forme d'onda più comuni sono l'onda quadra, l'onda a picco e l'onda a doppio picco. In genere, la durata delle onde di impulso è dell'ordine dei millisecondi. Durante un impulso laser, la riflettività del metallo cambia drasticamente. Le leghe di alluminio hanno un'elevata riflettività alla luce, il che significa che il 60-98% dell'energia laser che colpisce la superficie del materiale può andare persa a causa della riflessione. Questa riflettività cambia con la temperatura della superficie.

L'onda tagliente e l'onda a doppio picco sono le opzioni migliori per la saldatura di leghe di alluminio, poiché la fase ascendente della forma d'onda fornisce più energia per fondere la lega di alluminio. Una volta formato un "piccolo foro" nel pezzo, il tasso di assorbimento del metallo liquido da parte del laser aumenta rapidamente durante la saldatura a penetrazione profonda. A questo punto, è importante ridurre rapidamente l'energia del laser ed eseguire la saldatura a bassa potenza per evitare schizzi.

La parte rallentata della forma d'onda di saldatura ha un'ampiezza d'impulso maggiore, che riduce efficacemente la formazione di pori e cricche. Questa forma d'onda fa sì che la saldatura venga fusa e solidificata ripetutamente, riducendo il tasso di solidificazione del bagno fuso. La forma d'onda può essere regolata in base alle esigenze per la saldatura di diversi tipi di campioni.

Figura 1 Forma d'onda dell'impulso di saldatura della lega di alluminio

Selezionare la quantità appropriata di defocalizzazione può anche ridurre al minimo la formazione di pori. La variazione del defocus ha un impatto significativo sulla formazione della superficie di saldatura e sulla penetrazione. Un defocus negativo può aumentare la penetrazione, mentre un defocus positivo nella saldatura a impulsi può rendere la superficie di saldatura più liscia ed esteticamente più gradevole.

A causa dell'elevata riflettività delle leghe di alluminio nei confronti dell'energia laser, la testa di saldatura viene solitamente angolata per evitare che il raggio laser venga riflesso verticalmente e danneggi il materiale. messa a fuoco laser obiettivo. Il diametro del giunto di saldatura e la superficie di incollaggio effettiva aumentano all'aumentare dell'angolo di inclinazione del laser. Il giunto di saldatura e la superficie di incollaggio effettiva più grandi si ottengono quando l'angolo di inclinazione del laser è di 40°. Tuttavia, la penetrazione del punto di saldatura e la penetrazione effettiva diminuiscono con l'aumento dell'angolo di inclinazione del laser e quando supera i 60°, la penetrazione effettiva si riduce. penetrazione di saldatura diminuisce fino a zero. L'inclinazione della testa di saldatura ad un certo angolo può aumentare la profondità di penetrazione e la larghezza della saldatura.

Inoltre, è importante notare che maggiore è la velocità di saldatura, maggiore è il rischio di cricche. Ciò è dovuto al fatto che una velocità di saldatura elevata porta a un elevato grado di sottoraffreddamento, causando la raffinazione dei grani nella zona di saldatura e la crescita di un gran numero di "cristalli a fascio" nella stessa direzione, il che aumenta la probabilità di formazione di cricche sul piano cristallino tra questi cristalli a fascio. Se la velocità di saldatura è troppo elevata, la profondità di penetrazione della saldatura sarà relativamente bassa.

Saldatura in modalità continua

La saldatura laser tradizionale può provocare infragilimento o cricche. La saldatura laser continua, invece, non presenta lo stesso processo di raffreddamento e riscaldamento improvviso della saldatura laser a impulsi, con conseguente riduzione delle cricche durante il processo di saldatura. Inoltre, la saldatura laser in fibra della maggior parte delle leghe di alluminio migliora la tenacità dopo la saldatura e riduce il rischio di fragilità.

La saldatura laser pulsata è adatta per saldare alluminio puro a livello industriale, con un rischio ridotto di cricche dopo la saldatura. Tuttavia, alcuni settori industriali possono richiedere la lucidatura della superficie dopo la saldatura e la saldatura laser pulsata può causare ammaccature e aumentare la quantità di lucidatura necessaria, con conseguente aumento dei tempi di lavorazione e dei costi di produzione. I laser continui possono risolvere questi problemi.

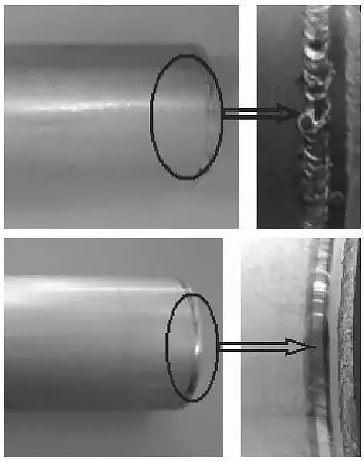

Come mostrato nella Figura 2, il confronto tra il cordone di saldatura del guscio della batteria dopo la saldatura laser a impulsi e la saldatura laser continua dimostra i vantaggi della saldatura laser continua. I giunti di saldatura a impulsi sono irregolari e presentano superfici sottosquadrate e ammaccate, con molti schizzi e una minore resistenza post-saldatura. Al contrario, la saldatura laser continua produce una superficie liscia e uniforme. cordone di saldatura superficie, priva di difetti e spruzzi, senza cricche nel cordone di saldatura.

Figura 2 Impulso e saldatura continua della lega Al-Mn

I crateri ad arco sono un evento comune durante la saldatura ad arco di argone lo stesso può accadere durante la saldatura laser. Per ridurre al minimo la comparsa di piccoli crateri, è possibile impostare una fase di salita e discesa lenta nella forma d'onda durante la saldatura e aumentare la velocità di saldatura in base alle necessità.

La saldatura laser continua presenta numerosi vantaggi nella saldatura delle leghe di alluminio. Rispetto alla saldatura tradizionale metodi di saldaturaLa saldatura laser continua è più efficiente ed elimina la necessità di riempire il filo. Rispetto alla saldatura laser a impulsi, la saldatura laser continua elimina difetti quali cricche, pori e schizzi e garantisce che la lega di alluminio abbia buone proprietà meccaniche dopo la saldatura. Inoltre, non ci saranno ammaccature dopo la saldatura e si ridurrà la quantità di lucidatura e rettifica necessaria, risparmiando sui costi di produzione.

Tuttavia, è importante notare che i laser continui hanno una dimensione del punto relativamente piccola, quindi la precisione di assemblaggio del pezzo deve essere elevata.

La prevenzione delle cricche termiche è una tecnologia critica per la saldatura laser delle leghe di alluminio, in particolare per le leghe della serie 6000, altamente sensibili alle cricche. Se il contenuto di ω(Mg2Si) raggiunge 1%, è probabile che si verifichino cricche a caldo. Per ridurre il rischio di cricche, è possibile aggiungere elementi di lega adeguati per regolare la composizione chimica del bagno fuso, ad esempio aggiungendo polvere di Al-Si o Al-Mg-Si.

Inoltre, l'alimentazione del filo può migliorare l'effetto di saldatura e produrre un cordone uniforme con una maggiore durezza. L'introduzione di materiale d'apporto aumenta il contenuto di Mg e Si nella dendrite nel zona di fusione, con conseguente aumento della resistenza del giunto grazie all'effetto di rinforzo della soluzione solida "β".

In genere, le leghe di alluminio 6063 e 6082 sono riempite con fili di saldatura Al-5Si e Al-7Si, mentre le piastre 6013 e 6056 sono saldate con fili di CO2 e laser Nd: YAG, rispettivamente, e riempiti con fili di saldatura Al-12Si.

Obiettivo: stabilità e qualità nella saldatura laser delle leghe di alluminio.

L'attuale obiettivo della ricerca sulla saldatura laser delle leghe di alluminio è l'uso di un processo composito che combina l'alta densità di energia dei fasci laser con il più ampio intervallo di riscaldamento degli archi, utilizzando i punti di forza di entrambe le fonti di calore e migliorando le loro caratteristiche di alta densità di energia e archi stabili.

Per i materiali ad alta riflettività come la lega di alluminio, la saldatura laser ibrida può preriscaldare o fondere la superficie del materiale utilizzando l'energia dell'arco, migliorando significativamente l'assorbimento dell'energia laser da parte della lega di alluminio.

Shida et al. hanno utilizzato con successo un laser CO2 da 10 kW in combinazione con archi TIG e MIG per saldare l'alluminio leghe. L'introduzione degli archi ha migliorato il tasso di utilizzo dell'energia laser e aumentato il rapporto di penetrazione della saldatura di 5-20%. Il risultato è stato una superficie di saldatura liscia e ben formata.

La saldatura ibrida laser amplia le dimensioni del bagno di fusione e modifica le condizioni di flusso del materiale allo stato fuso attraverso l'accoppiamento di raggi laser e archi, a tutto vantaggio dell'eliminazione dei pori.

L'eliminazione dei fori d'aria nella saldatura delle leghe di alluminio può essere ottenuta anche attraverso la saldatura a doppio raggio. Per la saldatura a doppio raggio è stato utilizzato un laser a fibra continua da 6 kW. saldatura di testa di una lega di alluminio 5052 e sono stati studiati gli effetti delle modalità di saldatura parallela e seriale a due fasci e delle diverse velocità di saldatura sulla morfologia e sulla struttura del cordone. La ricerca ha rilevato che la saldatura parallela a due fasci ha prodotto grandi fori nelle saldature, mentre la saldatura seriale delle leghe di alluminio ha prodotto una buona formazione della saldatura senza pori.

Sotto l'influenza dei laser ad alta potenza, i principali difetti nella saldatura laser a penetrazione profonda delle leghe di alluminio sono la porosità, il collasso superficiale e il sottosquadro. I difetti di collasso superficiale e di sottosquadro possono essere migliorati con la saldatura a filo laser di riempimento o con la saldatura ibrida ad arco laser. Tuttavia, il controllo dei difetti di porosità è impegnativo.

La ricerca ha dimostrato che esistono due tipi di pori caratteristici nella saldatura laser a penetrazione profonda delle leghe di alluminio. Un tipo di porosità è quella metallurgica, causata dalla contaminazione del materiale o dall'intrusione di aria durante il processo di saldatura, simile alla saldatura per fusione ad arco. L'altro tipo è la porosità di processo, causata dalla fluttuazione instabile di piccoli fori insita nel processo di saldatura a penetrazione laser.

Durante la saldatura laser a penetrazione profonda, il piccolo foro spesso rimane indietro rispetto al movimento del fascio a causa della viscosità del metallo liquido e il suo diametro e la sua profondità fluttuano sotto l'influenza del plasma/vapore metallico. Quando il fascio si muove e il metallo fuso scorre, la saldatura a penetrazione profonda incompleta si chiude a causa del flusso del metallo fuso, provocando la comparsa di bolle sulla punta del piccolo foro. Nella saldatura a penetrazione profonda completa, le bolle compaiono nella vita del piccolo foro centrale.

Queste bolle migrano e rotolano con il flusso del metallo liquido, fuoriescono dalla superficie della piscina fusa o vengono spinte indietro nel piccolo foro. Quando le bolle vengono solidificate dal bagno fuso e catturate dal fronte metallico, diventano pori di saldatura.

I pori metallurgici possono essere controllati attraverso il trattamento superficiale pre-saldatura e un'adeguata protezione dai gas durante il processo di saldatura. La chiave per controllare i pori di processo è garantire la stabilità durante il processo di saldatura laser a penetrazione profonda.

Secondo la ricerca sulla tecnologia di saldatura laser nazionale, il controllo dei fori d'aria nella saldatura laser a penetrazione profonda delle leghe di alluminio richiede la considerazione di tutti i collegamenti, compresi quelli prima della saldatura, il processo di saldatura e il trattamento post-saldatura. Questo obiettivo può essere raggiunto attraverso i seguenti nuovi processi e tecnologie.

Metodo di trattamento pre-saldatura

Il trattamento superficiale pre-saldatura è un metodo efficace per controllare i pori metallurgici nella saldatura laser delle leghe di alluminio. I metodi di trattamento superficiale più comuni includono la pulizia fisica meccanica e la pulizia chimica. Recentemente è emersa anche la pulizia a impatto laser, che migliora ulteriormente l'automazione della saldatura laser.

Controllo di ottimizzazione della stabilità dei parametri

I parametri di processo della saldatura laser delle leghe di alluminio comprendono in genere la potenza del laser, il defocus, la velocità di saldatura e la composizione e il flusso del gas di protezione. Questi parametri non solo hanno un impatto sull'effetto protettivo dell'area di saldatura, ma influiscono anche sulla stabilità del processo di saldatura laser a penetrazione profonda, che a sua volta influisce sul processo di saldatura laser a penetrazione profonda. porosità della saldatura.

Attraverso la saldatura laser a penetrazione profonda di lamiere in lega di alluminio, è emerso che la stabilità della penetrazione di piccoli fori influenza la stabilità del bagno fuso, con conseguente impatto sulla formazione della saldatura e difetti di porosità. Inoltre, la stabilità della saldatura a penetrazione laser è legata alla corrispondenza tra densità di potenza laser ed energia lineare.

Pertanto, la determinazione di parametri di processo ragionevoli per la formazione di una saldatura stabile è un metodo efficace per controllare la porosità della saldatura laser delle leghe di alluminio. I risultati delle ricerche sulle caratteristiche di formazione della saldatura stabile a piena penetrazione hanno dimostrato che il rapporto tra la larghezza del dorso di saldatura e la larghezza della superficie di saldatura (rapporto di larghezza del dorso di saldatura) può essere utilizzato per valutare la formazione e la stabilità della saldatura delle lamiere in lega di alluminio.

Adattando opportunamente la densità di potenza del laser e l'energia della linea durante la saldatura laser di lamiere sottili, è possibile garantire un certo rapporto di larghezza del dorso di saldatura, controllando efficacemente la porosità della saldatura.

Saldatura laser a doppio punto

La saldatura laser a doppio punto si riferisce a un processo di saldatura in cui due fasci laser focalizzati agiscono simultaneamente sullo stesso bagno di saldatura. Nella saldatura laser a penetrazione profonda, una delle cause principali della porosità della saldatura è la chiusura del gas nel piccolo foro del bagno di saldatura.

Utilizzando la saldatura laser a doppio punto, l'apertura del piccolo foro aumenta grazie all'influenza di due sorgenti luminose, facilitando la fuoriuscita del vapore metallico interno e migliorando la stabilità del piccolo foro, riducendo così la porosità della saldatura.

Studi sulla saldatura laser di leghe di alluminio A356, AA5083, 2024 e 5A90 hanno dimostrato che la saldatura laser a doppio punto può ridurre significativamente la porosità della saldatura.

Saldatura ibrida ad arco laser

La saldatura ibrida ad arco laser è un metodo di saldatura in cui sia il laser che l'arco influenzano lo stesso bagno di fusione. Di solito, il laser è la fonte di calore principale e l'interazione tra laser e arco aumenta la penetrazione e la velocità di saldatura della saldatura laser, riducendo al contempo la precisione di assemblaggio della saldatura.

L'uso del filo d'apporto aiuta a controllare la microstruttura e le proprietà dei giunti saldati, mentre l'effetto ausiliario dell'arco migliora la stabilità dei fori di saldatura laser, contribuendo a ridurre la porosità della saldatura.

Nel processo di saldatura ibrida ad arco laser, l'arco influisce sulla nuvola di vapore metallico/plasma generata dal processo laser, favorendo l'assorbimento dell'energia laser e la stabilità dei piccoli fori.

Studi sulla saldatura ibrida ad arco laser di leghe di alluminio hanno confermato la sua efficacia nel ridurre la porosità della saldatura.

Saldatura laser in fibra

L'effetto keyhole nella saldatura laser a penetrazione profonda si verifica a causa della forte vaporizzazione del metallo sotto l'influenza del laser. La forza della vaporizzazione del metallo è strettamente legata alla densità di potenza del laser e alla qualità del fascio, influenzando sia la penetrazione della saldatura laser che la stabilità dei fori chiave.

Seiji et al. hanno studiato il laser a fibra ad alta potenza su acciaio inossidabile SUS304 e hanno dimostrato che:

Durante la saldatura ad alta velocità, il bagno di fusione si allunga, gli spruzzi sono controllati, le fluttuazioni dei piccoli fori sono stabili e non si formano bolle sulla punta del piccolo foro. Quando si utilizza un laser a fibra per la saldatura ad alta velocità saldatura del titanio leghe e leghe di alluminio, è possibile produrre una saldatura senza pori.

Ricerca su gas di schermatura tecnologia di controllo per la saldatura laser in fibra di leghe di titanio di Allen et al. sCome mai?

Controllando la posizione del gas di protezione per saldaturaÈ possibile prevenire il coinvolgimento di gas, diminuire il tempo di chiusura del piccolo foro, stabilizzare il piccolo foro di saldatura e alterare il comportamento di solidificazione del bagno fuso, riducendo così la porosità della saldatura.

Saldatura laser pulsata

Rispetto alla saldatura laser continua, la modalità a impulsi dell'emissione laser può migliorare il flusso periodico e costante del bagno di fusione, favorendo il rilascio di bolle e riducendo la porosità della saldatura.

T.Y. Kuo e S.L. Jeng hanno studiato l'impatto della modalità di uscita della potenza di saldatura laser YAG sulla porosità e sulle caratteristiche delle saldature realizzate in acciaio inossidabile SUS 304L e in superlega Inconel 690.

I risultati indicano che per la saldatura laser a impulsi a onda quadra, quando la potenza di base aumenta a 1700W, la porosità della saldatura diminuisce con l'aumento dell'ampiezza dell'impulso ΔP. In particolare, la porosità dell'acciaio inossidabile diminuisce da 2,1% a 0,5% e quella della superlega da 7,1% a 0,5%.

Tecnologia di trattamento dei compositi post-saldatura

Nelle applicazioni ingegneristiche pratiche, nonostante il rigoroso trattamento superficiale prima della saldatura e un processo di saldatura stabile, la porosità è ancora un problema comune nella saldatura laser delle leghe di alluminio.

Pertanto, i metodi di trattamento post-saldatura per eliminare la porosità sono fondamentali.

Attualmente, il metodo principale utilizzato è la saldatura modificata.

Uno di questi metodi per eliminare la porosità interna e da ritiro nell'alluminio getti in lega è la tecnologia di pressatura isostatica a caldo.

Combinando questo processo con il trattamento termico di sollecitazione dopo la saldatura laser della lega di alluminio, si ottiene un processo composito di pressatura isostatica a caldo e trattamento termico dei componenti di saldatura laser della lega di alluminio. Questo non solo elimina la porosità della saldatura, ma migliora anche le prestazioni del giunto.

L'applicazione della saldatura laser ad alta potenza nelle leghe di alluminio pone ancora molte sfide a causa delle sue caratteristiche uniche.

Una delle sfide principali è il controllo dei difetti di porosità della saldatura e il miglioramento della qualità del prodotto. qualità della saldatura.

Per migliorare la stabilità del processo di saldatura e controllare la porosità nella saldatura laser delle leghe di alluminio, è essenziale un approccio completo che consideri tutti gli aspetti, dalla pre-saldatura al processo di saldatura e al trattamento post-saldatura.

Per affrontare questa sfida, sono state sviluppate diverse nuove tecnologie e processi, tra cui la pulizia laser prima della saldatura, l'ottimizzazione dei parametri del processo di saldatura attraverso il controllo del rapporto di larghezza posteriore, la saldatura laser a doppio fascio, la saldatura ibrida laser-arco, la saldatura laser a impulsi e la saldatura laser ad arco. laser a fibra ottica saldatura.