Vi siete mai chiesti come si ottiene la finitura elegante del vostro smartphone o la superficie lucida del vostro computer portatile? Questo articolo esplora l'affascinante mondo dei trattamenti superficiali delle leghe di alluminio. Scoprirete le varie tecniche utilizzate per migliorare la durata e l'aspetto dei prodotti metallici di uso quotidiano. Preparatevi a scoprire i segreti della tecnologia che rende i vostri gadget belli e duraturi!

A metà del XIX secolo, la tecnologia di fusione dell'alluminio in Francia era agli albori e l'alluminio era più raro e prezioso dell'argento. Questa scarsità era tale che persino i ministri reali usavano stoviglie d'argento per i banchetti di Stato, mentre solo l'imperatore Napoleone III (non Napoleone II) godeva del privilegio di un set da pranzo in alluminio.

L'avvento del processo elettrolitico di Hall-Héroult nel 1886 ha rivoluzionato la produzione di alluminio, rendendolo sempre più accessibile e integrato nella vita pubblica. I contemporanei progressi nelle tecnologie di trattamento superficiale delle leghe di alluminio non solo hanno accresciuto il valore pratico del metallo, ma anche il suo fascino estetico, aprendo nuovi ambiti di applicazione sia nei prodotti industriali che in quelli di consumo.

Nella progettazione e nella produzione dei prodotti contemporanei, i materiali metallici sono sempre più apprezzati per la loro capacità di trasmettere qualità ed elevare il valore del marchio. Tra le varie opzioni metalliche, l'alluminio spicca come materiale preferito da molti produttori. La sua popolarità deriva da una combinazione di fattori: eccellente lavorabilità, che consente di ottenere forme complesse e tolleranze precise; caratteristiche visive superiori, tra cui un aspetto moderno ed elegante; un'ampia gamma di opzioni di trattamento superficiale, come anodizzazione, verniciatura a polvere e tecniche di spazzolatura. Queste proprietà consentono a progettisti e ingegneri di creare prodotti non solo funzionali e durevoli, ma anche di grande impatto visivo e personalizzabili per soddisfare le diverse esigenze del mercato.

Il trattamento superficiale è un processo fondamentale nella fabbricazione dei metalli che migliora le proprietà e le prestazioni esterne di un prodotto. Questa sofisticata procedura prevede l'applicazione di uno strato protettivo alla superficie utilizzando una combinazione di metodi meccanici e chimici. Gli obiettivi principali sono il miglioramento della resistenza alla corrosione, il miglioramento dell'estetica e, in ultima analisi, l'aumento del valore del prodotto grazie alla sua stabilità in diverse condizioni ambientali.

Nella scelta del metodo di trattamento delle superfici, i produttori devono considerare diversi fattori chiave:

Il processo di trattamento delle superfici segue in genere un flusso di lavoro sistematico:

Il pretrattamento è una fase cruciale che comprende processi meccanici e chimici:

I metodi di pretrattamento meccanico includono:

Questi processi meccanici mirano a correggere le imperfezioni della superficie e a preparare il substrato per i trattamenti successivi.

Il pretrattamento chimico ha molteplici funzioni:

Questa preparazione chimica garantisce un legame ottimale tra il materiale di base e il rivestimento protettivo, migliorando notevolmente la durata e l'efficacia del trattamento superficiale.

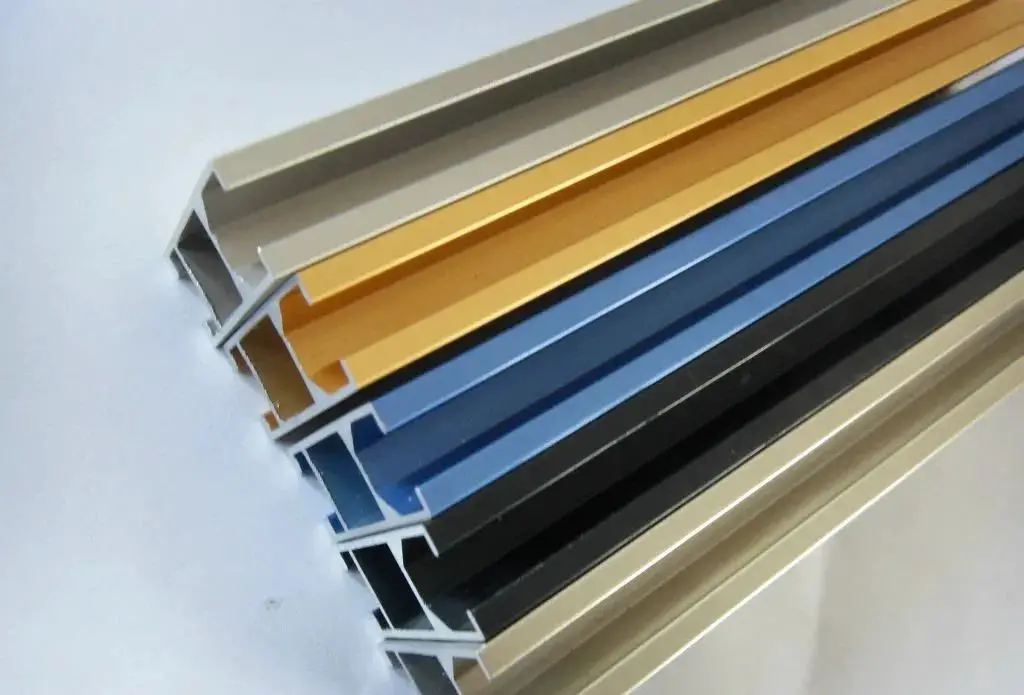

Per i materiali in alluminio, vengono comunemente impiegati diversi metodi di trattamento superficiale:

Trattamenti chimici:

Trattamenti meccanici:

Ciascuno di questi metodi offre vantaggi unici e viene scelto in base ai requisiti specifici dell'applicazione, bilanciando fattori quali la resistenza alla corrosione, la resistenza all'usura, le proprietà elettriche e l'aspetto visivo.

Le lamiere in lega di alluminio possono essere classificate in prodotti non rivestiti e rivestiti, in base ai metodi di trattamento superficiale.

(1) Possono essere ulteriormente suddivisi in:

- Lamiere di alluminio goffrate a stucco (con motivi irregolari)

- Fogli in rilievo (con motivi regolari)

- Lamiere di alluminio fresate e anodizzate

(2) Questi prodotti non subiscono l'applicazione di vernici sulla superficie, con conseguenti minori requisiti estetici e costi relativamente ridotti. Tuttavia, offrono ancora un'eccellente resistenza alla corrosione e la durata tipica delle leghe di alluminio.

(1) Classificazione:

- Tramite processo di rivestimento:

- Lamiere di alluminio rivestite a spruzzo

- Lamiere di alluminio rivestite in coil (preverniciate)

- Per tipo di rivestimento:

- Poliestere

- Poliuretano

- Poliammide

- Silicone modificato

- Epossidico

- Fluoropolimero (ad es. PVDF)

- Altri (ad esempio, vernici acriliche, vernici in polvere)

(2) Il principale fattore di differenziazione delle prestazioni di questi rivestimenti è la resistenza ai raggi ultravioletti (UV). I rivestimenti fluoropolimerici, in particolare il fluoruro di polivinilidene (PVDF), sono più comunemente utilizzati sulla superficie esposta grazie alla loro superiore resistenza ai raggi UV, alla ritenzione del colore e alla resistenza allo sfarinamento. Per il lato non esposto o posteriore, spesso si scelgono come strati protettivi rivestimenti in poliestere o epossidici, che offrono una buona adesione e un buon rapporto qualità-prezzo.

La scelta del rivestimento dipende da fattori quali l'esposizione all'ambiente, la durata di vita desiderata, i requisiti estetici e i vincoli di budget. Per le applicazioni che richiedono un'eccezionale durata e stabilità del colore, si possono utilizzare sistemi di rivestimento multistrato che incorporano primer e finiture trasparenti.

Diamo un'occhiata al processo di finitura delle superfici dell'alluminio e leghe di alluminio nei nostri prodotti quotidiani.

La trafilatura dei metalli è un processo di produzione in cui la carta vetrata viene utilizzata per raschiare ripetutamente la superficie del materiale per produrre una serie di linee sottili.

Il disegno può essere suddiviso in disegno rettilineo, disegno casuale, disegno a vortice e disegno a filo.

Il processo di trafilatura del metallo può creare linee sottili sulla superficie del materiale, producendo una finitura setosa e opaca. Il prodotto risultante combina stile e tecnologia.

Il coltello diamantato è montato sul mandrino di una macchina per incisione ad alta velocità (in genere 20.000 giri al minuto) per incidere i pezzi, generando un'area evidenziata sulla superficie del prodotto.

La luminosità dell'area evidenziata è influenzata dalla velocità della punta di fresatura. Maggiore è la velocità, più luminosa è la luce, mentre più lenta è la velocità, più scura è la luce e più facile è produrre segni di coltello.

Il taglio ad alta lucentezza è particolarmente utilizzato per i telefoni cellulari, come l'iPhone 5. Negli ultimi anni, alcune cornici metalliche di televisori di fascia alta hanno adottato la tecnologia di fresatura lucida, combinata con l'anodizzazione e la tecnologia di trafilatura, facendo apparire il televisore alla moda e tecnologicamente avanzato.

L'anodizzazione bicolore si riferisce al processo di anodizzazione di un prodotto che conferisce un colore diverso a una particolare area.

Il bicolore processo di anodizzazione è complicato e costoso; tuttavia, il contrasto tra i due colori può riflettere meglio l'aspetto di alta gamma e unico del prodotto.

L'anodizzazione si riferisce all'ossidazione elettrochimica di un metallo o di una lega. È il processo di formazione di una pellicola di ossido sulla superficie di un articolo in alluminio (anodo) e della sua lega in condizioni elettrolitiche corrispondenti e in condizioni di processo specifiche dovute all'applicazione di corrente.

L'anodizzazione può non solo risolvere i difetti di durezza superficiale e di resistenza all'usura dell'alluminio, ma anche prolungarne la durata e migliorarne l'aspetto. È diventata una parte indispensabile del trattamento superficiale dell'alluminio ed è il processo più utilizzato e di maggior successo.

L'anodizzazione si applica principalmente all'alluminio, sfruttando i principi elettrochimici per creare una pellicola di Al2O3 (ossido di alluminio) sulla superficie dell'alluminio e delle sue leghe. Questa pellicola di ossido possiede caratteristiche speciali come protezione, decorazione, isolamento e resistenza all'abrasione.

Processo: Colore singolo o sfumato: Lucidatura/Sabbiatura/trafilatura → Sgrassaggio → Anodizzazione → Neutralizzazione → Tintura → Sigillatura → Asciugatura

Applicabile all'acciaio inossidabile, alle leghe di alluminio e così via, l'elettroforesi conferisce vari colori al prodotto, preservandone la lucentezza metallica. Allo stesso tempo, migliora le proprietà della superficie e ha buone prestazioni anticorrosione.

Processo: Pretrattamento → Elettroforesi → Essiccazione

Caratteristiche tecniche:

Vantaggi:

Svantaggi:

Capacità moderata di copertura dei difetti; le parti in pressofusione richiedono un elevato pretrattamento per l'elettroforesi.

È un processo che forma uno strato superficiale di ceramica applicando un'alta tensione in una soluzione elettrolitica (generalmente una soluzione alcalina debole). È il risultato di una scarica fisica e di un'ossidazione elettrochimica.

Processo: Pretrattamento → Lavaggio ad acqua calda → MAO → Asciugatura

Caratteristiche tecniche:

Vantaggi:

Svantaggi:

Attualmente le opzioni di colore sono limitate: solo il nero, il grigio, ecc. sono maturi; i colori vivaci sono difficili da ottenere. Il costo è influenzato principalmente dall'elevato consumo di elettricità, che lo rende uno dei prodotti più costosi. trattamenti superficiali.

La deposizione fisica da vapore (PVD) è un processo di produzione industriale, una tecnica utilizzata principalmente per depositare film sottili attraverso processi fisici.

Processo: Pre-pulizia per PVD → Caricamento in forno a vuoto → Pulizia del target e pulizia degli ioni → Rivestimento → Fine del rivestimento, raffreddamento e scarico → Post-trattamento (lucidatura, AFP)

Caratteristiche tecniche:

La PVD (Physical Vapor Deposition) può depositare sulla superficie metallica un rivestimento decorativo in metallo-ceramica ad alta durezza e resistenza all'usura.

L'elettrodeposizione è una tecnica che utilizza l'elettrolisi per rivestire la superficie di un metallo con un sottile strato di pellicola metallica, fornendo così protezione contro la corrosione e migliorando la resistenza all'usura, la conduttività elettrica, la riflettività e l'estetica.

Flusso del processo: Pretrattamento → Rame alcalino esente da cianuri → Rame-stagno bianco esente da cianuri → Cromatura

Caratteristiche tecniche:

Vantaggi:

Svantaggi:

Scarsa protezione dell'ambiente, alto rischio di inquinamento ambientale.

Il rivestimento in polvere è un processo in cui un dispositivo di rivestimento in polvere (spruzzatore di polvere elettrostatico) spruzza il rivestimento in polvere sulla superficie del pezzo. Sotto l'azione elettrostatica, la polvere aderisce uniformemente alla superficie del pezzo, formando un rivestimento in polvere. Dopo il livellamento ad alta temperatura e la cottura, il rivestimento in polvere si trasforma in un rivestimento finale con effetti diversi a seconda del tipo di rivestimento in polvere utilizzato.

Flusso del processo: Montaggio dei pezzi → Rimozione elettrostatica della polvere → Rivestimento → Livellamento a bassa temperatura → Cottura

Caratteristiche tecniche:

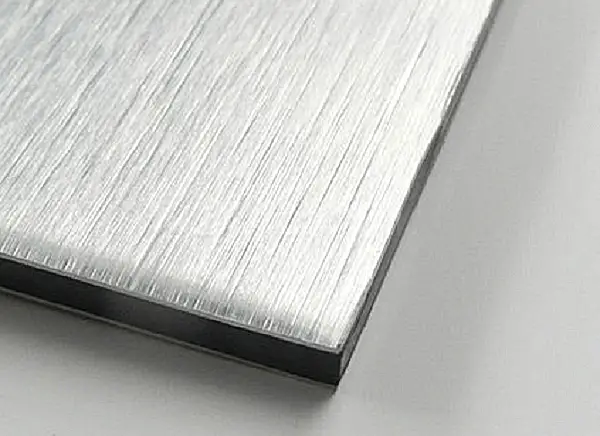

La trafilatura è un metodo di trattamento superficiale che forma striature lineari sulla superficie di un prodotto attraverso la molatura, creando un effetto decorativo. A seconda dell'andamento delle striature dopo la trafilatura, si può distinguere in: trafilatura a linee rette, trafilatura a linee casuali, trafilatura a onde e trafilatura a spirale.

Caratteristiche tecniche: Il trattamento di trafilatura può conferire alla superficie del metallo una lucentezza metallica non speculare, eliminando anche i difetti minori sulla superficie del metallo.

La sabbiatura è un processo che utilizza l'aria compressa come forza motrice per formare un getto ad alta velocità, che fa esplodere il materiale di sabbiatura ad alta velocità sulla superficie del pezzo da lavorare, provocando cambiamenti nella superficie esterna o nella forma del pezzo e ottenendo un certo livello di pulizia e diversi livelli di rugosità.

Il processo prevede la pulizia e l'irruvidimento della superficie metallica mediante un flusso di sabbia ad alta velocità.

Questo metodo di trattamento superficiale dell'alluminio consente di ottenere un certo grado di pulizia e diversi livelli di rugosità sulla superficie del pezzo, migliorando le proprietà meccaniche della superficie del pezzo.

Di conseguenza, si migliora la resistenza alla fatica del pezzo, si aumenta l'adesione del rivestimento, si prolunga la durata del film di rivestimento e si facilita il livellamento e la decorazione del rivestimento.

Questo processo si vede spesso in vari prodotti Apple ed è sempre più utilizzato nella produzione di televisori o di cornici medie.

Caratteristiche tecniche:

La lucidatura è un processo di modifica eseguito sulla superficie del pezzo utilizzando un utensile di lucidatura flessibile e particelle abrasive o altri mezzi di lucidatura.

A seconda del processo di lucidatura: lucidatura grossolana (processo di lucidatura di base), lucidatura media (processo di lavorazione fine) e lucidatura fine (processo di lucidatura), la selezione della ruota di lucidatura appropriata può ottenere il miglior effetto di lucidatura e aumentare l'efficienza di lucidatura.

Migliora l'accuratezza dimensionale o la precisione geometrica del pezzo, ottiene una superficie liscia o lucida come uno specchio e può anche rimuovere la lucentezza.

I metodi meccanici, chimici o elettrochimici vengono utilizzati per ridurre la rugosità della superficie del pezzo da lavorare per ottenere una superficie piana e brillante.

Il processo di lucidatura si divide principalmente in lucidatura meccanica, lucidatura chimica e lucidatura elettrolitica.

I componenti in alluminio possono essere lucidati meccanicamente e elettroliticamente per ottenere un effetto a specchio vicino a quello dell'acciaio inossidabile, dando una sensazione di semplicità di alto livello e di futuro alla moda. Naturalmente, questa finitura superficiale è soggetta a impronte digitali e richiede maggiore cura.

L'incisione, spesso definita incisione fotochimica, consiste nel rimuovere la pellicola protettiva dall'area da incidere dopo l'esposizione e lo sviluppo, entrando in contatto con una soluzione chimica durante l'incisione, per dissolverla e corroderla, formando effetti di sagomatura in rilievo o scavati.

Flusso del processo:

Metodo di esposizione: Il tecnico apre le dimensioni del materiale in base alla grafica - Preparazione del materiale - Pulizia del materiale - Asciugatura → Incollaggio o rivestimento della pellicola → Asciugatura → Esposizione → Sviluppo → Asciugatura - Incisione → Rimozione della pellicola → OK

Metodo di stampa serigrafica: Taglio del materiale → Pulizia della lastra (acciaio inox e altri materiali metallici) → Serigrafia → Incisione → Rimozione della pellicola → OK

Caratteristiche tecniche:

Vantaggi:

Svantaggi:

Il liquido corrosivo utilizzato durante l'incisione (acido, alcali, ecc.) è per lo più dannoso per l'ambiente.