Vi siete mai chiesti perché alcune pressofusioni di alluminio si guastano prematuramente? In questo articolo esploreremo i difetti più comuni riscontrati nella pressofusione di alluminio e le loro cause principali. Attingendo all'esperienza di ingegneri esperti, forniremo indicazioni preziose per identificare e prevenire questi difetti. Alla fine, avrete una comprensione più approfondita di come garantire la qualità e la durata dei vostri componenti pressofusi.

La pressofusione è un sofisticato processo di fusione dei metalli che impiega una cavità dello stampo di precisione per iniettare rapidamente metallo fuso ad alta pressione, creando forme complesse con una precisione eccezionale. Questo processo presenta analogie con lo stampaggio a iniezione della plastica, ma opera a temperature e pressioni significativamente più elevate. Eccelle nella produzione di massa di componenti di piccole e medie dimensioni, diventando il metodo di fusione predominante nella produzione moderna.

Il processo di pressofusione consente di ottenere componenti con una finitura superficiale superiore, tolleranze dimensionali più strette e proprietà meccaniche migliori rispetto alle tecniche di fusione tradizionali. L'iniezione ad alta pressione assicura un eccellente flusso di metallo, che consente di ottenere dettagli intricati e sezioni a pareti sottili difficilmente realizzabili con altri metodi. Inoltre, la pressofusione offre un'eccellente ripetibilità, che la rende ideale per i grandi volumi di produzione.

Tuttavia, la qualità dei pezzi pressofusi dipende fortemente dal controllo preciso del processo e dalla standardizzazione. Le variazioni di parametri cruciali come la temperatura della colata, la velocità di iniezione, la pressione della cavità e la velocità di raffreddamento possono portare a una serie di difetti. I problemi più comuni sono la porosità, la chiusura a freddo, la lacerazione a caldo e l'instabilità dimensionale. Per mitigare queste sfide, le operazioni di pressofusione avanzate impiegano sistemi di monitoraggio in tempo reale, tecniche di gestione termica e analisi di riempimento dello stampo simulato al computer per ottimizzare i parametri di processo e garantire una produzione costante e di alta qualità.

Ispezione dell'aspetto:

La superficie della colata presenta striature in linea con la direzione del flusso del metallo fuso. Inoltre, sono presenti linee distinte e non direzionali, con tonalità diverse, che differiscono dalla base metallica e che non seguono uno schema particolare.

Le cause dei segni di flusso sono le seguenti:

1) La temperatura dello stampo è troppo bassa;

2) Il design della guida non è buono e la posizione della porta non è buona;

3) La temperatura di alimentazione è troppo bassa;

4) Bassa velocità di riempimento e breve tempo di riempimento;

5) Il sistema di gating è irragionevole;

6) Scarso scarico;

7) Lo spray è irragionevole.

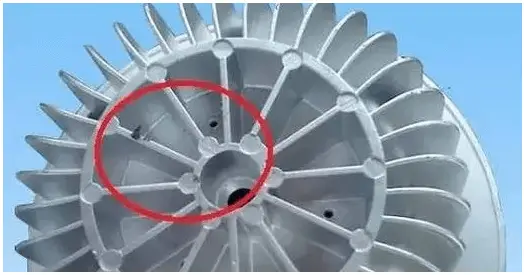

Ispezione dell'aspetto:

Sulla superficie dei pezzi pressofusi sono presenti segni di un disegno reticolare, convesso o concavo, che diventano più evidenti ed estesi con l'aumentare dei cicli di pressofusione.

Le cause sono le seguenti:

1) Sono presenti crepe sulla superficie di pressofusione cavità dello stampo;

2) Il preriscaldamento dello stampo di pressofusione non è uniforme.

Ispezione dell'aspetto:

La superficie dei pezzi in pressofusione presenta linee lineari distintive, irregolari e depresse, di forma piccola e stretta. Queste linee possono essere penetranti o non penetranti. In alcuni casi, i bordi di queste linee possono apparire lisci, ma possono anche rompersi sotto l'azione di forze esterne.

Le cause sono le seguenti:

1) I due flussi metallici si fondono l'uno con l'altro, ma non sono completamente fusi e non ci sono inclusioni tra di loro, e la forza di legame dei due metalli è molto debole;

2) La temperatura di colata o di pressofusione è bassa;

3) La posizione del canale non è corretta o il percorso del flusso è troppo lungo;

4) Bassa velocità di riempimento.

Ispezione dell'aspetto:

Sulla superficie della maggior parte delle parti spesse della pressofusione sono presenti ammaccature lisce (come dischi).

Le cause sono le seguenti:

1) Causato dalla contrazione

2) Il design del sistema di raffreddamento è irragionevole;

3) Lo stampo è stato aperto troppo presto;

4) La temperatura di versamento è troppo alta.

Ispezione dell'aspetto:

La traccia lasciata dal contatto tra la superficie del getto e la superficie della cavità di colata o la traccia del gradino sulla superficie del getto.

Le cause sono le seguenti:

1) Causato da un elemento di espulsione

2) causati da giunzioni o parti mobili

Ispezione dell'aspetto:

Sotto l'influenza di una forza esterna, piccole scaglie possono staccarsi e apparire di colore chiaro o grigio scuro.

Le cause sono le seguenti:

1) Sono presenti residui metallici o non metallici sulla superficie della cavità dello stampo di pressofusione;

2) Durante il versamento, le impurità vengono introdotte per prime e si attaccano alla superficie della cavità.

Controllo dell'aspetto o controllo dei danni:

Sono evidenti gli strati di metallo nella parte della colata.

Le cause sono le seguenti:

1) La rigidità dello stampo non è sufficiente e la sagoma si muove durante il processo di riempimento;

2) Nel processo di iniezione, il punzone striscia;

3) Progettazione errata del sistema di guide.

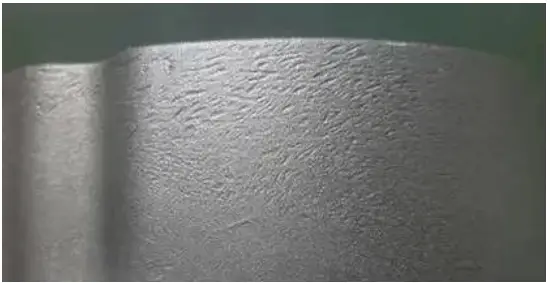

Ispezione dell'aspetto:

La superficie della pressofusione è ruvida in alcuni punti.

Le cause sono le seguenti:

1) La posizione, la direzione e la forma dell'ingranaggio causate dallo stampo di colata non sono corrette;

2) A causa delle condizioni di colata, il metallo fuso nell'ingranaggio scorre violentemente e il raffreddamento del pezzo non è sufficiente.

Ispezione dell'aspetto:

Sono presenti pockmark o linee convesse nella posizione locale dei pezzi di pressofusione.

Le cause sono le seguenti:

1) La posizione dell'ingranaggio è impropria;

2) Le condizioni di raffreddamento non sono buone.

Ispezione dell'aspetto:

La superficie della colata si fessura quando viene posta in una soluzione alcalina, apparendo come linee grigio scuro. Queste crepe seguono un andamento lineare o ondulato e presentano grani stretti e allungati che tendono a peggiorare sotto stress esterno.

Le cause sono le seguenti:

I risultati mostrano che il contenuto di ferro è troppo alto o il contenuto di silicio è troppo basso, il che porta a livelli elevati di impurità dannose nella lega che ne riducono la plasticità. Nelle leghe Al Si e Al Si Cu, il contenuto di zinco o rame è troppo elevato e nella lega Al Mg il contenuto di magnesio è troppo elevato. Anche il contenuto di rame nelle leghe Al Si e Al Si Cu è troppo elevato.

Inoltre, il tempo di ritenzione dello stampo è troppo breve, il tempo di mantenimento è troppo breve e lo spessore della parete della colata cambia bruscamente. Il locale serraggio è troppo grande e la forza non è uniforme durante il processo di espulsione.