Vi siete mai chiesti come fanno i pezzi di metallo a raggiungere le proprietà desiderate? La ricottura, un processo critico di trattamento termico, ne è la chiave. In questo avvincente articolo ci immergeremo nel mondo della ricottura, esplorandone le varie tecniche e applicazioni. Scoprite con noi i segreti di questo affascinante processo che trasforma la struttura stessa dei metalli, liberandone il vero potenziale.

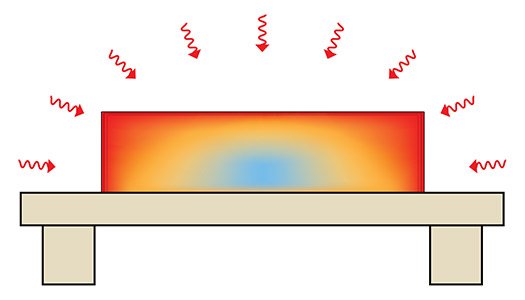

La ricottura è un processo di trattamento termico dei metalli che migliora le proprietà del materiale riscaldando lentamente il metallo a una certa temperatura, mantenendola per una durata adeguata e raffreddandola poi a una velocità appropriata. A seconda dell'obiettivo e delle caratteristiche del materiale, le tecniche di ricottura possono essere classificate in vari tipi.

Lo scopo della ricottura è quello di trasformare la perlite nell'acciaio dopo averlo riscaldato alla temperatura di austenitizzazione.

Dopo il processo di ricottura, la struttura del materiale si trova quasi in uno stato di equilibrio.

I tipi più comuni di ricottura includono:

| Tipo di ricottura | Descrizione | Applicazioni |

|---|---|---|

| Ricottura completa | Utilizzata principalmente per gli acciai ipoeutettoidi, come gli acciai a medio tenore di carbonio e gli acciai strutturali legati a basso o medio tenore di carbonio forgiati, colati e laminati a caldo. Lo scopo della ricottura completa è quello di affinare la struttura e ridurre la durezza. | - Acciaio al carbonio medio - Fucinati strutturali in acciaio legato a basso e medio tenore di carbonio - Fusioni - Sezioni laminate a caldo |

| Ricottura incompleta | Adatta per acciai al carbonio medio-alto e acciai basso legati forgiati e laminati. Il grado di affinamento della struttura è inferiore a quello della ricottura completa. | - Pezzi forgiati e laminati in acciaio a medio e alto tenore di carbonio - Pezzi forgiati e laminati in acciaio basso legato |

| Ricottura isotermica | Adatto a situazioni in cui è necessario mantenere una temperatura specifica per un certo periodo di tempo per ottenere l'effetto desiderato. | - Applicazioni specifiche che richiedono il mantenimento a una determinata temperatura |

| Ricottura sferoidale | Utilizzato principalmente per migliorare la lavorabilità e prolungare la vita utile dell'acciaio, adatto per l'acciaio dei cuscinetti, ecc. | - Acciaio per cuscinetti - Miglioramento della lavorabilità e della durata di vita |

| Ricottura antistress | Utilizzato per eliminare le tensioni interne dopo la deformazione a freddo, mantenendo l'effetto della tempra a freddo. | - Eliminazione delle tensioni interne dopo la deformazione a freddo - Mantenimento dell'effetto di indurimento a freddo |

| Ricottura per diffusione | Utilizzato per omogeneizzare la composizione chimica dei getti in lega e migliorarne le prestazioni. | - Omogeneizzazione della composizione chimica dei getti in lega - Migliorare le prestazioni |

| Ricottura laser, ricottura tradizionale in forno, ecc. | Si tratta di metodi di ricottura più moderni o per applicazioni specifiche, utilizzati per ridurre la durezza, migliorare la lavorabilità, eliminare le tensioni residue, stabilizzare le dimensioni, ridurre la tendenza alla deformazione e alla fessurazione, affinare i grani, regolare la struttura ed eliminare i difetti strutturali. | - Riduzione della durezza - Miglioramento della lavorabilità - Eliminazione delle tensioni residue - Dimensioni stabilizzanti - Riduzione della tendenza alla deformazione e alla fessurazione - Raffinazione dei cereali - Regolazione della struttura - Eliminazione dei difetti strutturali |

| Ricottura a induzione e trasmissione a contatto con spazzole elettriche di ricottura a grande corrente | Si tratta di metodi che utilizzano i principi dell'induzione elettromagnetica o la trasmissione di grandi correnti con spazzole elettriche a contatto per ottenere la ricottura. | - Applicazioni specifiche che richiedono una ricottura a induzione o a corrente forte |

| Ricottura termica, ricottura ottica, ricottura a fascio di elettroni, ricottura laser, ecc. | Questi sono i processi di ricottura comunemente utilizzati per i materiali semiconduttori, tra i quali la ricottura termica è la più usata. | - Materiali per semiconduttori |

Processo:

Riscaldare l'acciaio al di sopra di Ac3 di 20-30 gradi Celsius, mantenere la temperatura per un determinato periodo di tempo e quindi raffreddarlo lentamente (insieme al forno) per raggiungere uno stato vicino all'equilibrio nel processo di trattamento termico (austenitizzazione completa).

La ricottura completa viene utilizzata principalmente per gli acciai subeutettici (contenuto di carbonio da 0,3 a 0,6%) come gli acciai a medio tenore di carbonio, gli acciai legati a basso o medio tenore di carbonio, i getti, i pezzi fucinati e i profili laminati a caldo, e talvolta per le loro saldature.

L'acciaio a basso tenore di carbonio ha una bassa durezza e non è adatto alla lavorazione.

Quando l'acciaio ipereutettoide viene riscaldato al di sopra di Accm fino allo stato austenitico e ricotto attraverso un raffreddamento lento, il Fe3CⅡ precipita in una maglia lungo i confini dei grani, riducendo significativamente la resistenza, la durezza, la plasticità e la tenacità dell'acciaio, il che rappresenta un potenziale rischio per il trattamento termico finale.

Obiettivo:

Per ottenere una granulometria fine, una struttura uniforme, eliminare le tensioni interne, ridurre la durezza e migliorare la lavorabilità dell'acciaio.

La struttura dopo la ricottura completa dell'acciaio ipoeutettico è F+P.

Per aumentare l'efficienza nella produzione effettiva, i pezzi vengono rimossi dal forno per essere raffreddati ad aria quando la temperatura di ricottura scende a circa 500 gradi Celsius.

La ricottura completa può richiedere molto tempo, soprattutto quando si tratta di acciaio austenitico altamente stabile.

Se l'acciaio austenitizzato viene raffreddato a una temperatura leggermente inferiore a quella di Ar1, con conseguente trasformazione da austenite alla perlite, seguito da un raffreddamento a temperatura ambiente, può ridurre notevolmente il tempo di ricottura.

Questo metodo di ricottura è chiamato ricottura isotermica.

Processo:

Riscaldare l'acciaio a una temperatura superiore ad Ac3 (o Ac1). Dopo un determinato periodo di trattamento termico, può essere raffreddato a una temperatura specifica all'interno dell'intervallo della perlite, provocando la trasformazione della struttura austenitica in perlite, seguita da un raffreddamento a temperatura ambiente.

Obiettivo:

Simile alla ricottura completa, con un più facile controllo del processo di trasformazione.

Adatto per acciai con una struttura austenitica più stabile: acciai ad alto tenore di carbonio (contenuto di carbonio superiore a 0,6%), acciai legati per utensili, acciai altamente legati (con più di 10% elementi in lega).

Anche la ricottura isotermica può contribuire a ottenere un'organizzazione e prestazioni uniformi.

Tuttavia, non è adatto per pezzi di acciaio di grande sezione o per materiali da forno di grandi lotti, perché è difficile mantenere la temperatura isotermica per tutto l'interno o il lotto di pezzi.

Il processo di ricottura per sferificazione prevede il riscaldamento dell'acciaio a una temperatura compresa tra Ac1 e Ac3 (per l'acciaio ipoeutettico) o tra Ac1 e Accm (per l'acciaio ipereutettico).

Dopo aver mantenuto l'acciaio alla temperatura appropriata per un determinato periodo di tempo, viene raffreddato lentamente per completare il processo di trattamento termico.

Questo metodo di ricottura è utilizzato principalmente per gli acciai ipereutettici per ottenere una struttura sferica di perlite, al fine di ridurre le tensioni interne, abbassare la durezza e migliorare la lavorabilità. È considerato un tipo di ricottura incompleta.

Un processo di trattamento termico per sferoidizzare i carburi nell'acciaio e ottenere perlite granulare.

Processo:

L'acciaio viene riscaldato a una temperatura superiore di 20-30℃ rispetto ad Ac1, con un tempo di mantenimento di 2-4 ore. Il raffreddamento avviene solitamente con un metodo a forno o isotermico a una temperatura leggermente inferiore ad Ar1 per un lungo periodo.

Questo processo è utilizzato principalmente per gli acciai eutettoidi e ipereutettoidi, come gli acciai al carbonio per utensili, gli acciai legati per utensili e gli acciai al carbonio per utensili. acciaio per cuscinetti.

Dopo la laminazione o la forgiatura, l'acciaio ipereutettoide forma perlite lamellare e cementite reticolata che sono dure e fragili, rendendole difficili da tagliare e soggette a deformazioni e cricche durante la lavorazione. processo di tempra.

La ricottura sferoidale forma una perlite globulare in cui i carburi appaiono come particelle sferiche disperse nella matrice di ferrite. Questa struttura ha una bassa durezza ed è più facile da lavorare.

Inoltre, il austenite I grani hanno una minore probabilità di sgrossarsi durante il riscaldamento e una minore tendenza a deformarsi e a rompersi durante il raffreddamento.

È importante normalizzare l'acciaio eutettico prima della ricottura di sferoidizzazione se contiene cementite reticolata, per garantire il successo del processo di sferoidizzazione.

Obiettivo:

L'obiettivo della ricottura di sferoidizzazione è ridurre la durezza, migliorare l'uniformità della struttura e migliorare la lavorabilità in vista della tempra.

Esistono tre metodi principali di ricottura sferoidale:

A) Processo di ricottura sferoidizzante in un'unica fase:

L'acciaio viene riscaldato a più di 20~30℃ sopra Ac1 e mantenuto per il tempo appropriato, quindi raffreddato lentamente nel forno. Questo processo richiede che il tessuto originale sia perlite finemente laminata senza reti carbonizzate.

B) Processo di ricottura isotermica di sferoidizzazione:

L'acciaio viene riscaldato e isolato, quindi raffreddato a una temperatura leggermente inferiore ad Ar1 e mantenuto isotermico (di solito 10~30℃ sotto Ar1) prima di essere raffreddato lentamente nel forno a circa 500℃, quindi estratto per il raffreddamento ad aria. Questo metodo presenta i vantaggi della breve durata, della sferoidizzazione uniforme e del facile controllo della qualità.

C) Processo di ricottura con sferoidi alternati.

Processo:

I lingotti, i getti o le billette di forgiatura vengono riscaldati a una temperatura leggermente inferiore alla linea di fase solida per un periodo di tempo prolungato, quindi raffreddati lentamente per eliminare le irregolarità nella composizione chimica.

Obiettivo:

Per eliminare la segregazione dendritica e la segregazione regionale che si verificano durante il processo di solidificazione, con conseguente omogeneizzazione della composizione e della struttura.

La ricottura per diffusione viene condotta a temperature molto elevate, in genere 100-200℃ al di sopra di Ac3 o Accm, con una temperatura esatta che dipende dalla gravità della segregazione e dal tipo di materiale. tipo di acciaio. Il tempo di attesa è in genere di 10-15 ore.

Dopo la ricottura per diffusione, il materiale deve essere sottoposto a ricottura completa e normalizzazione per affinare la sua struttura. Questo processo viene applicato a materiali di alta qualità acciaio legato e ai getti e ai lingotti di acciaio legato con gravi problemi di segregazione.

Processo:

Riscaldare l'acciaio a una temperatura inferiore ad Ac1 (di solito da 500 a 650°C), mantenerlo a tale temperatura e quindi raffreddarlo nel forno.

La temperatura di ricottura è inferiore a quella dell'A1, quindi non provoca alcuna modifica della microstruttura dell'acciaio.

Obiettivo:

Per eliminare le tensioni interne residue.

La ricottura di ricristallizzazione, nota anche come ricottura intermedia, è un processo di trattamento termico applicato ai metalli che hanno subito una deformazione plastica a freddo.

L'obiettivo di questo processo è quello di trasformare la grana di deformazione in grani assiali uniformi e uguali, eliminando così l'incrudimento del processo e la sollecitazione residua.

Affinché si verifichi la ricristallizzazione, il metallo deve prima subire una certa deformazione plastica a freddo e poi deve essere riscaldato al di sopra di una certa temperatura, nota come temperatura minima di ricristallizzazione.

La temperatura di ricristallizzazione più bassa per i materiali metallici generici è indicata di seguito.

Tricristallizzazione = 0.4Tfuso

La temperatura di ricottura deve essere riscaldata a una temperatura superiore di 100-200℃ rispetto alla temperatura minima di ricristallizzazione (per l'acciaio, la temperatura minima di ricristallizzazione è di circa 450℃).

La ricottura deve essere seguita da un'adeguata conservazione del calore e da un lento processo di raffreddamento.

I principi per la scelta del metodo di ricottura sono i seguenti:

(1) Per diminuire il durezza dell'acciaio, aumentare la plasticità e facilitare la lavorazione e la deformazione a freddo;

(2) distribuire uniformemente la composizione chimica e la struttura dell'acciaio, affinare la granulometria e migliorare le prestazioni o prepararlo per la tempra;

(3) Eliminare stress interno e invertire l'effetto di indurimento causato dalla lavorazione, evitando così deformazioni e cricche.

Sia la ricottura che la normalizzazione sono utilizzate principalmente come fase preparatoria al trattamento termico.

Per i pezzi a bassa sollecitazione e con bassi requisiti di prestazione, la ricottura e la normalizzazione possono anche servire come trattamento termico finale.

Quando si parla di ricottura, è essenziale esplorare i materiali che possono essere ricotti, sia metalli che non metalli. Questa sezione si concentrerà sui vari materiali che vengono comunemente ricotti.

La ricottura gioca un ruolo significativo nella lavorazione di vari metalli e le loro leghe. Alcuni dei metalli ricotti ampiamente utilizzati sono:

Un metodo comunemente utilizzato per la ricottura di questi materiali è l'uso di forni a fondo macchinache forniscono un riscaldamento uniforme e un raffreddamento lento, essenziali per il processo di ricottura.

La ricottura è adatta anche a diversi materiali non metallici, come ad esempio:

In conclusione, la ricottura è un processo vitale per un'ampia gamma di materiali, compresi i metalli e i non metalli. Comprendendo l'importanza della ricottura nei diversi materiali, possiamo apprezzare meglio il ruolo che svolge in vari settori industriali.

In base alla temperatura utilizzata durante il riscaldamento, i metodi di ricottura comunemente utilizzati sono classificati in:

Ricristallizzazione a cambiamento di fase Ricottura al di sopra della temperatura critica (Ac1 o Ac3):

Ricottura al di sotto della temperatura critica (Ac1 o Ac3):

La ricottura completa e la ricottura incompleta sono due processi di trattamento termico diversi, che si differenziano per le temperature di riscaldamento, le trasformazioni strutturali, gli effetti di affinamento dei grani e gli scenari di applicazione.

In primo luogo, in termini di temperatura di riscaldamento, la ricottura completa di solito riscalda il materiale al di sopra della temperatura critica (Ac1 o Ac3) per promuovere il cambiamento di fase e la ricristallizzazione, mentre la ricottura incompleta comporta il riscaldamento nella regione bifase, impedendo la ricristallizzazione completa. Ciò implica che la ricottura completa può affinare i grani del materiale in una certa misura, ma a causa dei vincoli di temperatura, l'effetto di affinamento dei grani della ricottura incompleta non è buono come quello della ricottura completa.

In secondo luogo, in termini di trasformazione strutturale, la ricottura completa può raggiungere una struttura quasi di equilibrio, utilizzata principalmente per gli acciai a medio tenore di carbonio, ecc. con l'obiettivo di affinare i grani, omogeneizzare le strutture, eliminare le tensioni interne, ridurre la durezza e così via. La ricottura incompleta, invece, è utilizzata principalmente per gli acciai ipoeutettoidi, per ottenere una struttura perlitica sferica, raggiungendo una struttura di quasi-equilibrio attraverso un raffreddamento lento.

Per quanto riguarda gli effetti di affinamento dei grani, a causa della temperatura di riscaldamento inferiore della ricottura incompleta, la forma, la dimensione e la distribuzione della ferrite non possono cambiare e l'effetto di affinamento dei grani non è buono come quello della ricottura completa.

Infine, in termini di scenari applicativi, la ricottura completa è adatta a situazioni che richiedono l'affinamento dei grani, l'omogeneizzazione della struttura, l'eliminazione delle tensioni interne e la riduzione della durezza, come gli acciai a medio tenore di carbonio. La ricottura incompleta, invece, è utilizzata soprattutto per gli acciai ipoeutettoidi, in particolare quando i grani non sono ancora grossolani, le strutture sferiche di perlite possono essere ottenute attraverso la ricottura incompleta.

La ricottura isotermica è un processo di trattamento termico che prevede il riscaldamento del materiale al di sopra della sua temperatura critica e il suo mantenimento per un certo periodo, quindi il raffreddamento o il mantenimento a un'altra temperatura. Questo processo ha lo scopo di affinare la microstruttura, ridurre la durezza e migliorare le proprietà del materiale. Gli effetti e i limiti di questo processo variano a seconda dei materiali.

Per gli acciai legati a medio tenore di carbonio e gli acciai basso legati, lo scopo della ricottura isotermica è quello di affinare la struttura e ridurre la durezza. La temperatura di riscaldamento per l'acciaio ipo-eutettoide è Ac3+(30~50)℃, mentre per l'acciaio iper-eutettoide è Ac3+(20~40)℃. Ciò indica che la ricottura isotermica è adatta a questi tipi di acciaio, migliorandone efficacemente le proprietà meccaniche.

Tuttavia, la ricottura isotermica non è adatta a tutte le situazioni. A volte, la disponibilità di apparecchiature di ricottura adeguate o i requisiti di qualità dei pezzi di acciaio ricotto rendono il raffreddamento lento continuo l'unica opzione praticabile. Ciò significa che in alcuni casi la ricottura isotermica potrebbe non soddisfare i requisiti specifici del trattamento termico.

Inoltre, la ricerca sulla lega amorfa Cu56 Zr44 indica che la ricottura isotermica può essere utilizzata per il processo di cristallizzazione, alterando la microstruttura del materiale. Ciò suggerisce che la ricottura isotermica è applicabile anche ad alcuni materiali speciali, come le leghe amorfe. Con un adeguato controllo della temperatura e del tempo di mantenimento, è possibile ottenere l'effetto di cristallizzazione previsto.

La ricottura di distensione è una tecnica che elimina le tensioni interne residue nei pezzi in lavorazione attraverso un processo di riscaldamento, isolamento e raffreddamento lento. Questo metodo è utilizzato principalmente per alleviare le tensioni interne generate durante i processi di saldatura, fusione e lavorazione.

In particolare, il processo di ricottura di distensione prevede il riscaldamento del pezzo a una temperatura inferiore (ad esempio, ghisa grigia a 500-550°C, acciaio a 500-650°C), il mantenimento di questa temperatura per un certo periodo di tempo e il successivo lento raffreddamento per evitare lo sviluppo di nuove tensioni residue. Questo trattamento non può eliminare completamente le tensioni residue all'interno del pezzo, ma può ridurne significativamente l'impatto.

Rispetto ai metodi di ricottura tradizionali, la ricottura sotto sforzo presenta diversi vantaggi.

In primo luogo, si rivolge alle tensioni residue generate specificamente da alcuni processi di produzione (come la saldatura, la fusione e la lavorazione), anziché applicarsi in generale a tutti i tipi di materiali metallici come fa la ricottura tradizionale.

In secondo luogo, la ricottura di distensione viene tipicamente eseguita a temperature più basse, il che significa che ha un impatto minore sul materiale, soprattutto su quelli sensibili alle alte temperature.

Inoltre, poiché l'obiettivo principale della ricottura di distensione è l'eliminazione delle tensioni residue piuttosto che la semplice riduzione della durezza o il miglioramento della duttilità, essa può ridurre efficacemente le variazioni dimensionali e la tendenza alla fessurazione durante il processo di produzione senza alterare in modo significativo le altre proprietà fisiche del materiale.

Gli studi comparativi tra la ricottura laser e la tradizionale ricottura a forno per ridurre la durezza e migliorare la lavorabilità si riflettono principalmente sui seguenti aspetti:

Velocità di riscaldamento e precisione di controllo: La tecnologia di ricottura laser ha le caratteristiche di un riscaldamento rapido e di un controllo sensibile, che le consentono di raggiungere in breve tempo la temperatura di ricottura desiderata e di controllare con precisione le variazioni di temperatura durante il processo di ricottura. Al contrario, la ricottura tradizionale richiede che l'intero pezzo venga posto in un forno a vuoto e mantenuto a un certo intervallo di temperatura per un certo periodo di tempo, e il controllo della temperatura di questo processo non è preciso come quello della ricottura laser.

Profondità di conduzione del calore e potenza energetica: La tecnologia di ricottura laser è in grado di ottenere un trattamento di ricottura localizzato e controllabile in profondità, il che significa che può trattare con precisione aree specifiche in base alle necessità senza influenzare altre aree. Questa capacità di trattamento termico localizzato è molto utile per migliorare le prestazioni locali dei materiali. La ricottura al forno tradizionale difficilmente consente di ottenere questo trattamento termico localizzato.

Affinamento dei grani e regolazione della microstruttura: La ricottura laser può provocare il riarrangiamento degli atomi attraverso l'alta temperatura e lo stress termico, rendendo la struttura cristallina più ordinata, contribuendo ad aumentare la dimensione dei grani e a regolare la microstruttura. Ciò è utile per migliorare la lavorabilità dei materiali e ridurre la durezza. Sebbene anche la ricottura tradizionale possa affinare i grani e regolare la microstruttura attraverso il processo di riscaldamento e raffreddamento, il suo processo è relativamente semplice e diretto e potrebbe non essere in grado di controllare con precisione l'affinamento dei grani e la regolazione della microstruttura come la ricottura laser.

Ad esempio, nella preparazione di film sottili stechiometrici Bi2Te3, il metodo di ricottura laser mostra un coefficiente di Seebeck più elevato rispetto al metodo tradizionale di ricottura termica, dimostrando la sua superiorità nella preparazione di film sottili di alta qualità. Ciò indica che la tecnologia di ricottura laser può fornire prestazioni migliori in campi di applicazione specifici (come la preparazione di film sottili ad alte prestazioni).